Изобретение относится к оборудованию для обработки металлов давлением, а именно к конструкциям штампов для пневмотермической формовки деталей из листовых заготовок, преимущественно, в состоянии сверхпластичности.

Известно устройство для пневмоформовки (см. авторское свидетельство СССР №721179, кл. B21D 26/02, 1980 г.), содержащее матрицу и крышку, образующие при соединении друг с другом формовочную полость. Для проведения формовки заготовка фиксируется между матрицей и крышкой.

В процессе пневмоформовки в формовочной полости со стороны крышки создают избыточное давление рабочей среды, деформирующей заготовку в полость матрицы, формуя ее. Герметичный прижим заготовки между матрицей и крышкой обеспечивается за счет выступов замкнутого контура треугольного сечения в осевой плоскости, имеющихся на прижимной поверхности матрицы, и пазов прямоугольного профиля, имеющихся на прижимной поверхности крышки.

После проведения пневмоформовки давление в полостях устройства по обе стороны заготовки уравновешивают и отводят крышку с отформованным изделием от матрицы и снимают с крышки отформованное изделие.

В результате анализа известного устройства необходимо отметить, что в рассматриваемой конструкции штампа, из-за зажатия заготовки в пазах выступами, получение участка полуфабриката, из которого в последующем изготавливается деталь, осуществляется за счет формоизменения лишь части объема металла заготовки, расположенной с внутренней стороны от герметизирующего контура, что снижает коэффициент использования материала, т.к. материал фланца заготовки вплоть участка зажатия между последним выступом и пазом между матрицей и крышкой не участвует в формообразовании полуфабриката и удаляется после пневмоформовки. Кроме того, в процессе фиксации заготовки между матрицей и крышкой возможно ее смещение относительно заданного положения, что снижает качество отформованной детали.

Известно устройство для пневмоформовки деталей из листовых заготовок, содержащее основание с закрепленной в нем матрицей, крышку с герметизирующим элементом в виде стакана, выполненного из упругого металла и расположенного на рабочей поверхности крышки. Стакан выполнен с выпуклой конической донной частью, составляющей с рабочей поверхностью матрицы угол 1-3°, и отверстием в донной части, контур которого соответствует рабочему контуру матрицы в плане. На донной части стакана эквидистантно рабочему контуру матрицы в плане выполнены выступы треугольного поперечного сечения, которые при смыкании крышки внедряются в материал заготовки, при этом донная часть стакана упруго деформируется и происходит герметизация полости крышки. В крышке и матрице установлены электронагреватели. В крышке имеется канал для подачи рабочей среды (газа).

(см. авторское свидетельство СССР №1296265, кл. B21D 26/02, 1987 г.) - наиболее близкий аналог.

В результате анализа известного устройства необходимо отметить, что его использовании в процессе пневмоформовки возможна диффузионная приварка полуфабриката к основанию и/или и крышке, в результате чего затруднен съем отформованного изделия, что также приводит к изменению ее геометрических размеров. В рассматриваемой конструкции установки из-за зажатия заготовки выступом стакана получение участка полуфабриката, из которого в последующем изготавливается деталь, осуществляется за счет формоизменения лишь части объема металла заготовки, расположенной с внутренней стороны от герметизирующего контура, что снижает коэффициент использования материала, т.к. материал заготовки вплоть до герметизирующего контура не участвует в формообразовании полуфабриката.

Техническим результатом настоящего изобретения являются повышение производительности формовки за счет исключения операций центрирования матриц и заготовки при ее установке в матрицы, а также повышение качества отформованного полуфабриката из-за исключения возможности его повреждения при извлечении из штампа и повышения коэффициента использования материала за счет применения осадки поверхности заготовки в транспортировочной кассете, в результате чего уменьшается размер заготовки и при формовке металл фланцевой части заготовки затягивается в полость матрицы, тем самым участвуя в формированиии части полуфабриката, из которой в последующем изготавливается деталь.

Указанный технический результат обеспечивается тем, что в штампе для пневмотермической формовки деталей из листовых заготовок, содержащем верхнюю и нижнюю матрицы, в которых выполнены полости, образующие при соединении матриц формовочную герметичную полость, причем в матрицах выполнены каналы для подвода в формовочную полость рабочей среды и отвода среды из нее, новым является то, что на обращенных друг к другу поверхностях матриц выполнены центрирующие поверхности, имеющие возможность контакта друг с другом при соединении матриц для их относительного центрирования, при этом штамп оснащен транспортировочной кассетой, выполненной из верхней и нижней сцентрированных друг относительно друга посредством штифтов разъемных проставок, предназначенных для размещения между ними подлежащей формовке заготовки, в средней части проставок выполнены отверстия, а на контактирующих с матрицами поверхностях проставок, вокруг отверстий, имеются замкнутые канавки, в которых размещены уплотнительные прокладки, на боковой поверхности нижней проставки выполнен центрирующий поясок, имеющий возможность контакта с центрирующей поверхностью нижней матрицы для центрирования транспортировочной кассеты в нижней матрице при установке ее в штамп, при этом центрирующая поверхность верхней матрицы выполнена в виде пояска конической формы по образующей на поверхности матрицы, обращенной к нижней матрице, а центрирующая поверхность нижней матрицы выполнена в виде выборки конической формы на поверхности, обращенной к верхней матрице, а уплотнительная прокладка нижней проставки закреплена в канавке.

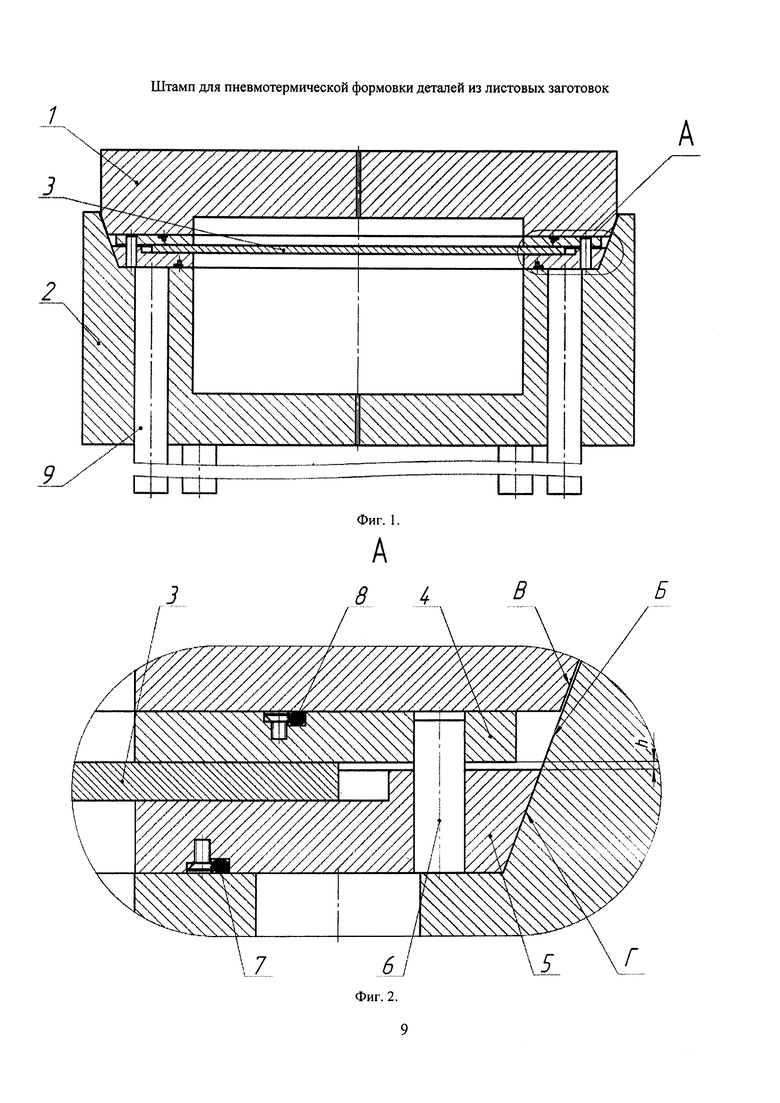

Сущность заявленного изобретения поясняется графическими материалами, на которых:

- на фиг. 1 - штамп, осевой разрез;

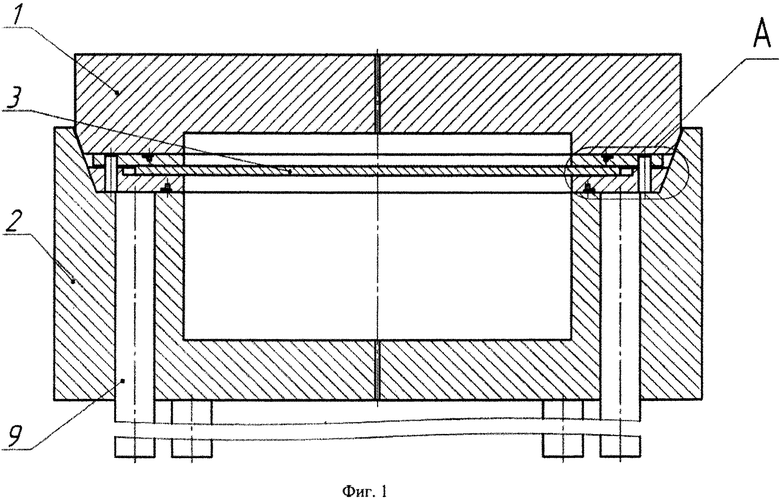

- на фиг. 2 - место А по фиг. 1.

Штамп состоит из разъемных верхней 1 и нижней 2 матриц, имеющих возможность относительного перемещения. В матрицах имеются полости (позицией не обозначены), образующие при их соединении формовочную полость для обеспечения формовки заготовки 3.

На обращенной к верхней матрице поверхности матрицы 2 имеется центрирующая поверхность, выполненная в виде выборки Б, например, конической формы.

На обращенной к нижней матрице 2 поверхности матрицы 1 также имеется центрирующая поверхность, выполненная в виде центрирующего пояска В на образующей матрицы, например, конической формы.

К полости каждой из матриц подведены каналы (не показаны) для подачи и стравливания рабочей среды.

Штамп оснащен транспортировочной кассетой, выполненной в виде двух разъемных проставок, верхней 4 и нижней 5. Проставки позиционируются друг относительно друга штифтами 6.

Проставки 4 и 5 имеют центральные отверстия (позициями не обозначены) для обеспечения формовки. Форма и размеры этих отверстий идентичны форме и размерам полостей матриц. Это необходимо для образования единой формовочной полости при установленной в штамп транспортировочной кассете с заготовкой.

На контактирующих с прижимными поверхностями матриц плоскостях проставок 4 и 5 выполнены канавки замкнутой формы, в которые укладываются уплотнительные прокладки 7 и 8. Наиболее предпочтительная форма канавок - эквидистантная контуру отверстий проставок. Сечение канавок может быть разным, например, прямоугольным или трапецеидальным. Используемые прокладки должны быть изготовлены из термостойкого материала, например различных сталей, сплавов, пластиков с температурой плавления, превышающей температурный режим конкретного технологического процесса пневмотермической формовки.

Уплотнительная прокладка 7 проставки 5 фиксируется, например, при помощи винтов (позицией не обозначены) в канавке во избежание ее выпадения при удалении кассеты из штампа. Уплотнительная прокладка 8 верхней проставки 4 также может быть зафиксирована в канавке, но может быть и свободно уложена.

На образующей проставки 5 выполнена центрирующая поверхность Г, например, конической формы.

Нагрев штампа с установленной в него заготовкой до температурного режима пневмотермической формовки осуществляется нагревателем (не показан), например, кольцевым, в который устанавливают штамп с загруженной в него кассетой для пневмотермической формовки, помещенной в транспортировочную кассету листовой заготовки 3.

Штамп работает следующим образом.

Для проведения пневмотермической формовки листовую заготовку 3 укладывают между проставками 4 и 5 транспортировочной кассеты и соединяют простаки, центрируя их посредством штифтов 6.

Загруженную заготовкой 3 транспортировочную кассету укладывают на нижнюю матрицу 2, установленную, например, на столе пресса в кольцевом индукторе (не показаны). При укладывании кассеты на нижнюю матрицу происходит ее центрирование относительно нижней матрицы за счет контакта центрирующих поверхностей Б и Г.

Далее, перемещением одной из матриц (например, 1), производится их смыкание, в процессе которого происходит центрирование матриц друг относительно друга за счет контакта центрирующих поверхностей Б и В, после чего производится нагрев заготовки, например кольцевым индуктором, если он (нагрев) не был совершен предварительно. По завершению операции нагрева к матрицам прикладывается необходимая сила прижима, под действием которой производится герметизация торцевых соединений между проставками кассеты с заготовкой и проставками кассеты с матрицами за счет, соответственно, осадки заготовки на величину h и осадки уплотнительных прокладок 7 и 8. Далее производится операция пневмотермической формовки подачей рабочей среды в формовочную полость штампа. По завершении формовки, верхняя и нижняя матрицы размыкаются и приложением силы съема к торцу нижней проставки транспортировочной кассеты штырями выталкивателя 9 производится подъем транспортировочной кассеты с отформованным полуфабрикатом над нижней матрицей и их извлечение из штампа, например с помощью клещей. Транспортировочная кассета разбирается для выемки отформованного полуфабриката.

Таким образом, за счет применения в конструкции штампа самоцентрирующихся поверхностей Б, В и Г нет необходимости взаимного позиционировании верхней 1 и нижней 2 матриц и транспортировочной кассеты, в результате чего увеличивается производительность процесса. В результате применения транспортировочной кассеты, приложением силы, к которой осуществляется фиксация заготовки, устраняется необходимость воздействия непосредственно на горячий полуфабрикат, находящийся в состоянии сверхпластичности, что позволяет достичь увеличение качества отформованного полуфабриката. Использование для герметизации осадки торца заготовки 3 позволяет при формовке металлу фланцевой части заготовки затягиваться в полость матрицы, тем самым участвуя в формировании полуфабриката и увеличивая коэффициент использования материала.

Появление возможности манипуляции заготовкой и получаемой поковкой в нагретом состоянии при применении новой конструкции штампа очевидным образом вытекает из сущности изобретения. Для проверки предположения о затягивании фланцевой части заготовки в полость матрицы был выполнен численный эксперимент пневмотермической формовки полусферы диаметром 628,4 мм из листовой заготовки диаметром 800 мм и толщиной 15 мм с предварительной осадкой фланца и использованием новой конструкции штампа. В качестве исследуемого металла применялся титановый сплав ВТ6 ГОСТ 19807-91, реологическая модель которого взята из (Ghosh A.K., Hamilton С.Н. Influences of material parameters and microstructure on superplastic forming // Metallurgical transactions A, 1982. vol. 13А). Процесс принят изотермическим с постоянной температурой материала заготовки, равной 927°С. Задача моделировалась в осесимметричной постановке, без учета анизотропии материала заготовки. В качестве модели трения между заготовкой и кассетой принят закон Кулона с коэффициентом трения 0,3. Компьютерное моделирование производилось в программном комплексе DEFORM, основанном на численном строго обоснованном методе конечных элементов, прошедшем неоднократную экспериментальную верификацию. Из полученного в результате моделирования поля векторов скоростей узлов конечно-элементной сетки фланцевой части заготовки очевидно, что материал фланцевой части заготовки движется в полость матрицы как на этапе пневмотермической формовки, так и на этапе предварительной осадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пневмотермической формовки листовой заготовки | 2019 |

|

RU2733613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ ИЗОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2621531C1 |

| Устройство для пневмоформовки | 1978 |

|

SU721179A1 |

| ШТАМПОВАЯ ПЛИТА С ФОРМОВОЧНЫМ ОГРАНИЧИТЕЛЕМ | 2015 |

|

RU2652146C1 |

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2433010C2 |

| Устройство для пневмоформовки деталей из листовых заготовок | 1985 |

|

SU1296265A1 |

| Штамп для гибки | 1985 |

|

SU1299658A1 |

| Способ штамповки листовых заготовок в состоянии сверхпластичности | 1977 |

|

SU721178A1 |

| Устройство для реверсивной пневмотермической формовки листовых заготовок | 1982 |

|

SU1148673A1 |

Изобретение относится к области обработки металлов давлением, а именно к конструкциям штампов для пневмотермической формовки деталей из листовых заготовок. Верхняя и нижняя матрицы образуют при их соединении формовочную герметичную полость. На обращенных друг к другу поверхностях матриц выполнены центрирующие поверхности, имеющие возможность контакта друг с другом при соединении матриц для их относительного центрирования. Заготовку размещают в транспортировочной кассете, выполненной из верхней и нижней сцентрированных друг относительно друга посредством штифтов разъемных проставок. Повышается качество отформованных деталей. 2 з.п. ф-лы, 2 ил.

1. Штамп для пневмотермической формовки деталей из листовых заготовок, содержащий верхнюю и нижнюю матрицы, в которых выполнены полости, образующие при соединении матриц формовочную герметичную полость, причем в матрицах выполнены каналы для подвода в формовочную полость рабочей среды и отвода среды из нее, отличающийся тем, что матрицы выполнены с центрирующими поверхностями, расположенными на обращенных друг к другу поверхностях матриц и имеющими возможность контакта друг с другом при соединении матриц для их относительного центрирования, при этом штамп снабжен транспортировочной кассетой, выполненной из верхней и нижней сцентрированных относительно друг друга посредством штифтов разъемных проставок, предназначенных для размещения между ними подлежащей формовке заготовки, в средней части проставок выполнены отверстия, а на контактирующих с матрицами поверхностях проставок, вокруг отверстий, выполнены замкнутые канавки для размещения в них уплотнительных прокладок, при этом нижняя проставка выполнена с расположенным на ее боковой поверхности центрирующим пояском, имеющим возможность контакта с центрирующей поверхностью нижней матрицы для центрирования транспортировочной кассеты в нижней матрице при ее установке в штамп.

2. Штамп по п. 1, отличающийся тем, что центрирующая поверхность верхней матрицы выполнена в виде пояска конической формы по образующей на поверхности матрицы, обращенной к нижней матрице, а центрирующая поверхность нижней матрицы выполнена в виде выборки конической формы на поверхности, обращенной к верхней матрице.

3. Штамп по п. 1, отличающийся тем, что уплотнительная прокладка нижней проставки закреплена в упомянутой канавке.

| Устройство для пневмоформовки деталей из листовых заготовок | 1985 |

|

SU1296265A1 |

| Устройство для изотермической листовой штамповки газовой средой | 1981 |

|

SU1005983A1 |

| СПОСОБ ШТАМПОВКИ ГАЗОЖИДКОСТНОЙ СРЕДОЙ | 1993 |

|

RU2109587C1 |

| US 3529457 A1, 22.09.1970. | |||

Авторы

Даты

2017-09-05—Публикация

2016-11-22—Подача