Изобретение относится к порошковой металлургии, в частности - к способам получения тугоплавких материалов, основанным на самораспространяющемся высокотемпературном синтезе (СВС) и компактировании горячего целевого продукта с последующей термообработкой в газостате и может быть использовано для изготовления режущего инструмента, тугоплавких и износостойких изделий, мишеней для магнетронного нанесения композитных покрытий и др.

Известен способ получения тугоплавких материалов [Esparza А.А., Shafirovich Е. Mechanically activated combustion synthesis of molybdenum borosilicides for ultrahigh-temperature structural applications. Journal of Alloys and Compounds, 2016, 670(), 297-305. http://dx.doi.org/10.1016/j.jallcom.2016.02.029]. Способ включает приготовление механически активированной экзотермической смеси для синтеза тугоплавкого материала, приготовление смесей химической печки, формование шихтовой заготовки из экзотермической смеси, размещение ее внутри смеси химической печки, инициирование реакции СВС в экзотермической смеси и химической печке. Недостатком способа является высокая пористость (~ 18%) полученного продукта.

Известен способ получения тугоплавкого материала [Levashov Е.А., Kurbatkina V.V., Zaitsev А.А., Rupasov S.I, Patsera E.I., Chernyshev A.A., Zubavichus Ya.V., Veligzhanin A. A. Structure and properties of precipitation-hardening ceramic Ti-Zr-C and Ti-Ta-C materials. The Physics of Metals and Metallography, 2010, Vol. 109, No. 1, pp. 95-105. http://dx.doi.org/10.l 134/s0031918×10010102], включающий приготовление экзотермической смеси в шаровой мельнице, формование шихтовой заготовки и размещение ее в реакционной пресс-форме. Свободное пространство пресс-формы заполняют кварцевым песком, выполняющим функцию теплоизолятора и газопроницаемой, передающей давление, среды. Инициирование самораспространяющегося высокотемпературного синтеза (СВС) осуществляют вольфрамовой спиралью, раскаленной электрическим током. После завершения реакции продукты горения прессуют. Недостатками способа являются высокая пористость (11-16%) полученных образцов состава (Ti,Zr)xC1-x, низкая твердость Hv=16,5-22,7 ГПа.

Известен способ получения тугоплавкого материала [Погожев Ю.С., Потанин А.Ю., Левашов Е.А., Новиков А.В., Свиридова Т.А., Кочетов Н.А. Синтез высокотемпературной керамики на основе Mo5SiB2 в режиме горения. Известия вузов. Порошковая металлургия и функциональные покрытия. 2013, №3, с. 54-60. https://powder.misis.ru/jour/article/view/38/34]. Способ включает приготовление экзотермической смеси для синтеза тугоплавкого материала, приготовление смесей химической печки, формование шихтовой заготовки из экзотермической смеси, размещение в пресс-форме шихтовой заготовки в смеси химической печки, инициирование реакции СВС в экзотермической смеси и химической печке и прессование продуктов синтеза. Недостатками способа являются высокая пористость (9,1%), низкая твердость (Hv=13,1 ГПа) полученного продукта.

Известен также способ получения тугоплавких материалов [RU №2 607 114 С1, B22F 3/23, С22С 29/00, С04В 35/58, 10.01.2017]. Способ включает приготовление экзотермической смеси порошков, формование шихтовых заготовок, инициирование реакции самораспространяющегося высокотемпературного синтеза (СВС) и прессование полученного продукта СВС. Шихтовые заготовки прессуют из экзотермической смеси диаметром 58 мм, толщиной 10-30 мм и относительной плотностью 0,5-0,6. Затем шихтовые заготовки в количестве не менее трех помещают в реакционную пресс-форму, предварительно разделив слоями графита толщиной 0,2-1,0 мм. Реакцию СВС инициируют одновременно во всех слоях шихтовых заготовок при давлении подпрессовки 5-20 МПа, через 1-20 с после инициирования, синтезированный продукт СВС прессуют давлением 100-450 МПа в течение 1-30 с.

Наиболее близким техническим решением является способ [RU №2607115 С1, B22F 3/23, С22С 29/00, С04В 35/58, 10.01.2017]. Способ включает приготовление экзотермической смеси для синтеза тугоплавкого материала и смеси порошков химической печки, формование шихтовых заготовок диаметром 58 мм, толщиной 10-30 мм и относительной плотностью 0,5-0,6. Шихтовую заготовку с нанесенными на ее поверхность слоями графитовой фольги толщиной 0,2-1,0 мм размещают внутри смеси порошков химической печки. Затем приготовленную сборку помещают в пресс-форму. Реакцию СВС инициируют раскаленной электрическим током вольфрамовой спиралью одновременно во всех слоях шихтовой заготовки при давлении подпрессовки 5-20 МПа. Через 1-20 с после инициирования, полученный горячий продукт СВС прессуют под давлением 100-450 МПа в течение 1-30 с. Недостатком известного способа является низкая трещиностойкость тугоплавкого материала.

Техническим результатом предлагаемого способа является увеличение трещиностойкости и прочности при сжатии тугоплавкого материала в результате образования твердых растворов карбидов с субмикронной микроструктурой на основе двойных карбидов титана и циркония.

Технический результат достигается тем, что способ получения тугоплавкого материала включает приготовление экзотермической смеси порошков и смеси порошков химической печки, формование шихтовой заготовки из экзотермической смеси, приготовление сборки путем размещения шихтовой заготовки внутри смеси порошков химической печки с разделением упомянутых заготовки и смеси слоями графитовой фольги, инициирование реакции СВС одновременно в шихтовой заготовке и смеси порошков химической печки, компактирование горячего продукта СВС под давлением, охлаждение и отделение продукта СВС от продуктов горения химической печки, отличающийся тем, что используют экзотермическую смесь, содержащую порошки титана, циркония и сажи при следующем соотношении компонентов, масс. %: титан 32 -48, цирконий 35,35 - 53 и сажа 15 - 16,65, причем упомянутую экзотермическую смесь готовят в две стадии: сначала смешивают порошки титана и циркония в гексане в планетарной шаровой мельнице в течение 5-20 минут, а затем к полученной смеси титана и циркония добавляют сажу, проводят смешивание в течение 3-5 минут и сушат полученную экзотермическую смесь, а после отделения продуктов горения химической печки от продукта СВС проводят горячее изостатическое прессование в атмосфере аргона при давлении 160 - 200 МПа и температуре 1500 - 1600°С в течение 60 - 150 минут с получением тугоплавкого материала.

Сущность изобретения заключается в следующем.

Способ включает приготовление экзотермической смеси порошков для синтеза тугоплавкого материала и смеси порошков химической печки, формование шихтовой заготовки из экзотермической смеси, размещение ее внутри смеси порошков химической печки с предварительным нанесением на ее поверхность графитовой фольги, отделяющей ее от химической печки, инициирование реакции СВС, компактирование горячего продукта СВС под давлением, охлаждение и отделение продукта СВС от продуктов горения химической печки и горячее изостатическое прессование в атмосфере аргона с получением тугоплавкого материала.

Экзотермическую смесь, содержащую порошки титана, циркония и сажи в соотношении 32 - 48 и 35,35 - 53%, 15 - 16,65% масс., соответственно, готовят в две стадии, в которых сначала смешивают порошки титана и циркония в гексане в планетарной шаровой мельнице в течение 5-20 минут при массовом соотношении шаров и смеси 20:1 - 10:1 и движении шаров с ускорением 60-100 g. Затем в смесь металлических порошков добавляют сажу и дополнительно смешивают в течение 3-5 минут. Полученную смесь сушат при температуре 70°С в течение 16-20 часов. Из полученной экзотермической смеси порошков прессуют шихтовые заготовки диаметром 58 мм, толщиной 16 мм и относительной плотностью 0,6. Выбранный диапазон времени механической активации и массовом соотношении шаров и смеси является оптимальным для получения плотных тугоплавких материалов. При механической активации менее 5 минут и массовом соотношении шаров и смеси менее 10:1 не происходит измельчение частиц исходных порошков, что снижает физико-механические характеристики конечного изделия. При механической активации более 20 минут и массовом соотношении шаров и смеси более 20:1, в процессе механической активации экзотермическая смесь загрязняется железом в результате абразивного износа барабана и шаров.

Для решения поставленной задачи необходимо повысить температуру и пластичность горячего продукта СВС, чтобы синтезировать целевой продукт с минимальной остаточной пористостью и высокой трещиностойкостью. Это достигается тем, что шихтовую заготовку помещают внутри химической печки. При горении химической печки уменьшается скорость остывания целевого продукта, что создает необходимый тепловой режим компактирования горячего продукта СВС. Химическую печку готовят из стехиометрической смеси порошков титана и сажи в шаровой мельнице в течение 20-30 мин.

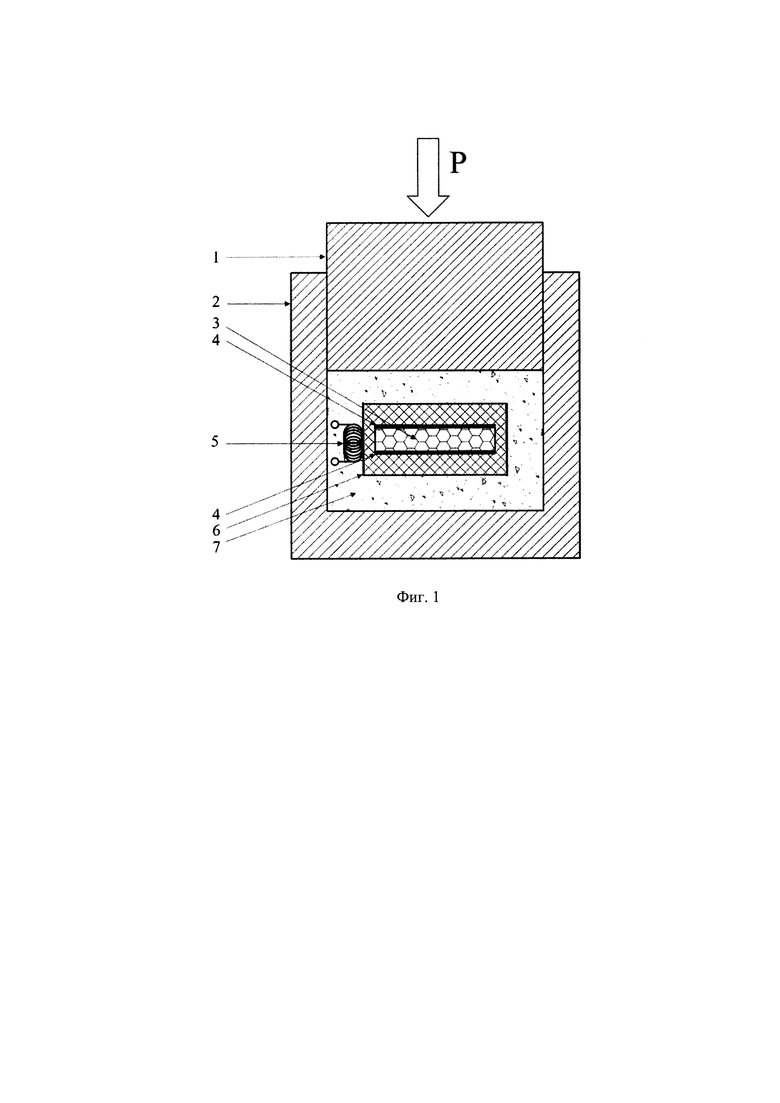

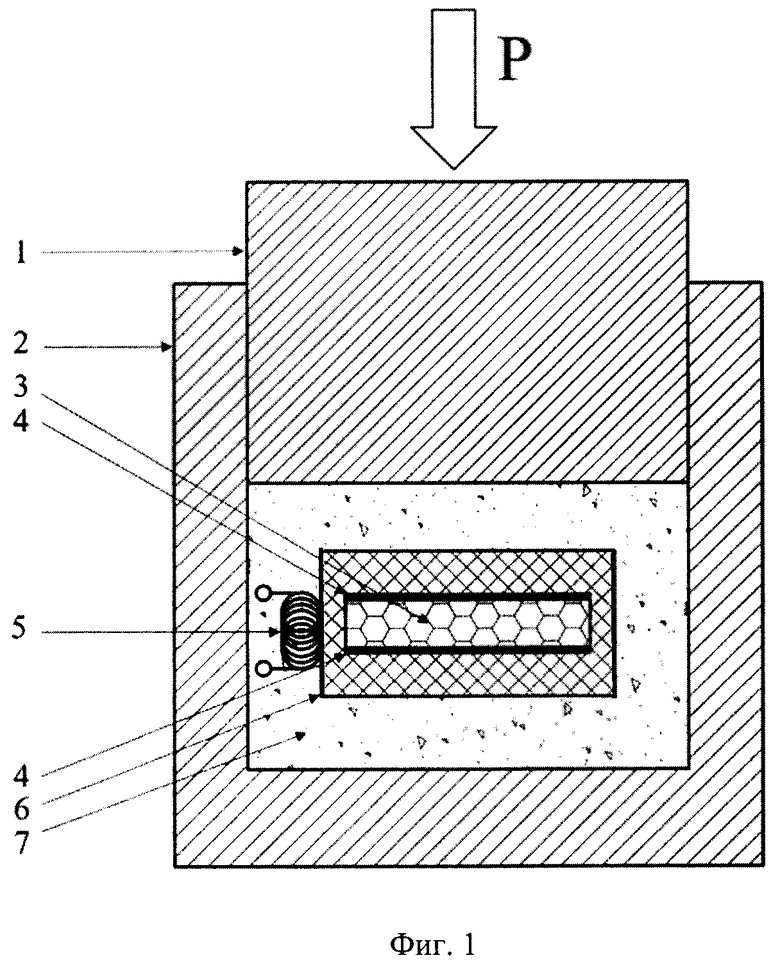

Для предотвращения взаимодействия между продуктами горения «химической печки» и шихтовой заготовки их разделяют слоями графитовой фольги. Подготовленную сборку с шихтовой заготовкой и химической печкой, разделенные графитовой фольгой, помещают в реакционную пресс-форму. Свободное пространство между стенками пресс-формы и сборкой заполняют кварцевым песком для теплоизоляции, отвода примесного газа, выделяющегося при горении смесей, и передачи внешнего давления. Инициирование СВС в шихтовой заготовке и «химической печке» осуществляют одновременно вольфрамовой спиралью, раскаленной электрическим током. После завершения реакции горячий продукт СВС прессуют при давлении 100 - 450 МПа. Схема получения тугоплавкого материала представлена на Фиг. 1, где: 1 - пуансон, 2 - корпус пресс-формы; 3 - шихтовая заготовка, 4 - графитовая фольга; 5 - вольфрамовая спираль; 6 - «химическая печка»; 7 - дисперсная среда (SiO2).

После прессования охлажденный продукт СВС отделяют от продуктов горения «химической печки» и подвергают горячему изостатическому прессованию в аргоне при давлении 160 - 200 МПа и температуре 1500 - 1600°С в течение 60 - 150 минут. Это обеспечивает уменьшение остаточной пористости, увеличение твердости и трещиностойкости синтезированного тугоплавкого материала в результате образования двойных карбидов титана и циркония с субмикронной микроструктурой. Указанные интервалы давления и времени процесса являются оптимальными для получения тугоплавкого материала с низкой остаточной пористостью, высокой трещиностойкостью и пределом прочности на сжатие. При давлении менее 160 МПа, температуре ниже 1500°С и времени прессования менее 60 минут полученный продукт обладает высоким значением пористости. Увеличение давления выше 200 МПа, температуры 1600°С и времени прессования выше 150 минут является нецелесообразным, из-за уменьшения производительности процесса.

Заявленный способ подтверждается следующими примерами.

Пример 1. Экзотермическую смесь, содержащую порошки титана, циркония и сажи в соотношении 40 масс. % и 44 масс. %, 16 масс. %, соответственно, готовят в две стадии, в которых сначала смешивают порошки титана и циркония в гексане в планетарной шаровой мельнице в течение 5 минут при массовом соотношении шаров и смеси 10:1 и движении шаров с ускорением 100 g. Затем в смесь металлических порошков добавляют сажу и дополнительно смешивают в течение 3 минут. Полученную смесь сушат при температуре 70°С в течение 20 часов. Из полученной экзотермической смеси порошков прессуют шихтовые заготовки диаметром 58 мм, толщиной 16 мм и относительной плотностью 0,6. Затем готовят смесь порошков химической печки, содержащую 80 масс. % титана и 20 масс. % сажи. Шихтовую заготовку со всех сторон закрывают графитовой фольгой толщиной 0,3 мм и помещают внутри химической печки. Приготовленную сборку помещают в реакционную пресс-форму. Свободное пространство в пресс-форме заполняют кварцевым песком, выполняющим функцию теплоизолятора и газопроводящей, передающей внешнее давление среды.

Собранную пресс- форму устанавливают на рабочем столе гидравлического пресса. В пресс-форме создают давление подпрессовки 10 МПа и инициируют реакцию СВС одновременно в основном составе и химической печки. Через 3 секунды с момента инициирования давление прессования увеличивают до 200 МПа и выдерживают в течение 5 секунд. Полученный продукт извлекают из пресс-формы, охлаждают в песке и отделяют от продуктов горения химической печки. Затем подвергают горячему изостатическому прессованию в атмосфере аргона в течение 150 минут при давлении 200 МПа и температуре 1600°С.

Полученный тугоплавкий материал состоит из твердых растворов Ti0.54Zr0.46C карбида титана и циркония с субмикронной структурой. Трещиностойкость тугоплавкого материала составила 12,5 МПа, предел прочности при сжатии 820 МПа.

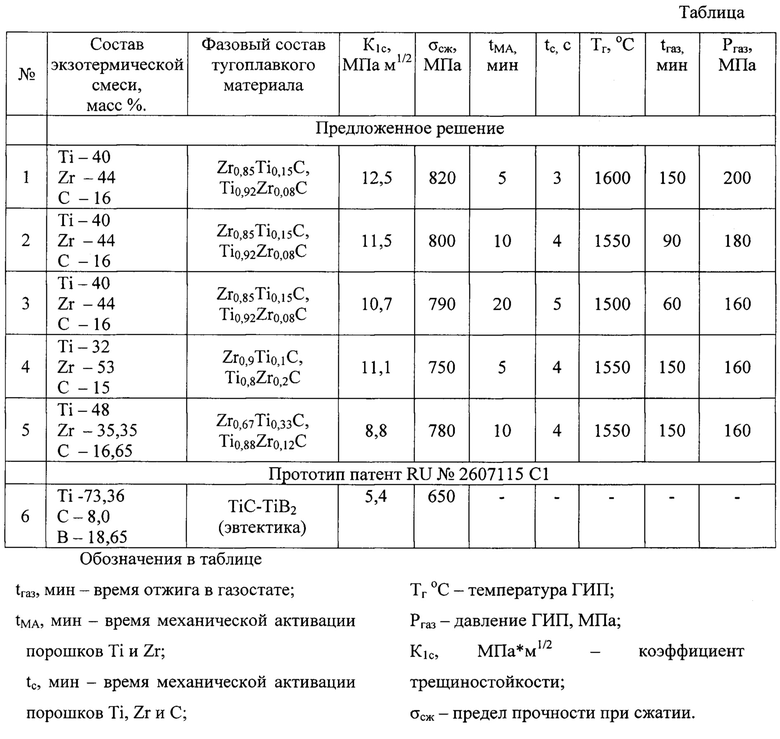

Все примеры получения тугоплавких материалов, их характеристики и характеристики прототипа сведены в Таблице. Видно, что предложенный способ получения изделий из тугоплавких материалов позволяет в сравнении с известным способом увеличить трещиностойкость (K1c) и предел прочности при сжатии (σсж) тугоплавких материалов.

Таким образом, предлагаемый способ позволяет получать тугоплавкие материалы с высокой трещиностойкостью и прочностью при сжатии. Полученные тугоплавкие материалы будут использоваться для изготовления режущего инструмента, тугоплавких и износостойких изделий, мишеней для магнитронного нанесения покрытий и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тугоплавких материалов | 2015 |

|

RU2607115C1 |

| Способ получения изделий из тугоплавких материалов | 2015 |

|

RU2607114C1 |

| Способ получения супертвердого керамического порошкового материала AlMgB | 2018 |

|

RU2697146C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569293C1 |

| Керамический композит и шихта для его получения | 2015 |

|

RU2622276C2 |

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

| Способ получения электродов для электроискрового легирования на основе композиционного материала TiB-CoB | 2021 |

|

RU2779580C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2414991C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ БИОСОВМЕСТИМЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2010 |

|

RU2459686C2 |

Изобретение относится к порошковой металлургии, в частности к способу получения тугоплавких материалов самораспространяющимся высокотемпературным синтезом. Может использоваться для изготовления режущего инструмента, тугоплавких и износостойких изделий, мишеней для магнетронного нанесения композитных покрытий. Экзотермическую смесь, содержащую порошки титана, циркония и сажи при соотношении компонентов, мас. %: титана 32-48, циркония 35,35-53 и сажи 15-16,65, готовят в две стадии. Сначала смешивают порошки титана и циркония в гексане в планетарной шаровой мельнице в течение 5-20 минут, а затем к полученной смеси добавляют сажу и дополнительно смешивают в течение 3-5 минут. Полученную смесь сушат и формуют из нее заготовку. Полученную заготовку размещают в смеси порошков химической печки, при этом заготовку и смесь разделяют слоями графитовой фольги. Инициируют реакцию СВС с получением горячего продукта и компактируют горячий продукт СВС под давлением. После отделения продуктов горения химической печки от продукта СВС проводят горячее изостатическое прессование в атмосфере аргона при давлении 160-200 МПа и температуре 1500-1600°С в течение 60-150 минут. Обеспечивается увеличение трещиностойкости и прочности при сжатии. 1 ил., 1 табл., 1 пр.

Способ получения тугоплавкого материала, включающий приготовление экзотермической смеси порошков и смеси порошков химической печки, формование шихтовой заготовки из экзотермической смеси, приготовление сборки путем размещения шихтовой заготовки внутри смеси порошков химической печки с разделением упомянутых заготовки и смеси слоями графитовой фольги, инициирование реакции СВС одновременно в шихтовой заготовке и смеси порошков химической печки, компактирование горячего продукта СВС под давлением, охлаждение и отделение продукта СВС от продуктов горения химической печки, отличающийся тем, что используют экзотермическую смесь, содержащую порошки титана, циркония и сажи при следующем соотношении компонентов, мас. %: титан 32-48, цирконий 35,35-53 и сажа 15-16,65, причем упомянутую экзотермическую смесь готовят в две стадии: сначала смешивают порошки титана и циркония в гексане в планетарной шаровой мельнице в течение 5-20 минут, а затем к полученной смеси титана и циркония добавляют сажу, проводят смешивание в течение 3-5 минут и сушат полученную экзотермическую смесь, а после отделения продуктов горения химической печки от продукта СВС проводят горячее изостатическое прессование в атмосфере аргона при давлении 160-200 МПа и температуре 1500-1600°С в течение 60-150 минут с получением тугоплавкого материала.

| Способ получения тугоплавких материалов | 2015 |

|

RU2607115C1 |

| Способ получения супертвердого керамического порошкового материала AlMgB | 2018 |

|

RU2697146C1 |

| Способ получения компактных материалов, содержащих карбиды хрома и титана, методом самораспространяющегося высокотемпературного синтеза (варианты) | 2016 |

|

RU2637198C1 |

| RU 2776265 C1, 15.07.2022 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| DE 60306229 D1, 03.08.2006 | |||

| US 4915908 A1, 10.04.1990 | |||

| US 7326273 B2, 05.02.2008. | |||

Авторы

Даты

2024-04-03—Публикация

2023-06-13—Подача