Изобретение относится к покрытию детали из жаропрочного сплава и может быть использовано при изготовлении деталей газовой турбины газотурбинных установок (ГТУ) и газотурбинных двигателей (ГД), в частности турбинных лопаток или теплозащитных экранов, или других объектов, испытывающих нагрев со стороны обтекающего их высокотемпературного потока газа.

Известно теплозащитное покрытие [1], которое содержит наружный керамический слой со структурой пирохлора Gdv(ZrxHfy)Oz, изготовленный из смеси с соотношением гафния и циркония, составляющим 10:90 или 20:80, или 30:70, или 40:60, или 50:50, или 60:40, или 70:30, или 80:20, или 90:10.

Известно теплозащитное покрытие [2], которое включает формирование на защищаемой поверхности лопатки металлического подслоя, переходного металлокерамического слоя и внешнего керамического слоя. Переходный металлокерамический слой по его толщине формируют с пошаговым изменением соотношения содержания металла к керамике от 1% до 20% весовых на шаг, с уменьшением количества металла по толщине переходного слоя от 100% до 0%, при толщине переходного слоя от 8 мкм до 100 мкм.

Недостатком аналогов является низкая теплопроводность материала, которая способствует возникновению больших температурных градиентов и температурных напряжений, которые могут явиться причиной разрушения защитного покрытия и защищаемого объекта, например, лопатки турбины ГД и ГТУ

Наиболее близким к заявляемому изобретению является устройство, описанное в патенте РФ на изобретение №2689343 «Многослойное термоэмиссионно-защитное покрытие для детали из жаропрочного сплава» [3], принятое в качестве ближайшего аналога. Описанное устройство состоит из двух или более слоев из диоксида циркония, разделенных жаростойкими металлическими слоями, при этом поверхность верхнего слоя из диоксида циркония модифицирована ионами щелочного или щелочноземельного металла с образованием участков с работой выхода электронов (РВЭ) ниже работы выхода электронов остальной поверхности.

Устройство, принятое в качестве прототипа работает следующим образом. При нагреве обтекаемой поверхности с модифицированным внешнем слоем будет происходить термоэлектронная эмиссия электронов. В результате поверхность охлаждается. При этом электроны переносятся с более нагретого на менее нагретый участок за счет взаимодействия с потоком газа. В результате повышается долговечность защищаемого изделия.

Недостатком ближайшего аналога является низкая надежность по причине быстрого (в пределах получаса) выхода щелочных и щелочноземельных металлов из покрытия оксида циркония. Это приводит к прекращению термоэмиссионного охлаждения и увеличению температуры и температурных градиентов/напряжений в детали из жаропрочного сплава, например, лопатки турбины. Время до разрушения детали сильно уменьшается.

Целью заявляемого изобретения является повышение стойкости покрытия.

Технический результат, достигаемый при реализации заявляемого изобретения, заключается в снижении температуры покрытия, температурных градиентов и температурных напряжений. Указанная цель достигается за счет того, что в покрытии, состоящем из двух или более слоев из диоксида циркония, разделенных жаростойкими металлическими слоями, в поверхность верхнего слоя из диоксида циркония добавлены наночастицы тугоплавких металлов, причем расстояние от верхних поверхностей наночастиц тугоплавких металлов, полностью находящихся под поверхностью диоксида циркония, до поверхности верхнего слоя диоксида циркония не более 10 нм. При этом наночастицы тугоплавкого металла равномерно распределены в объеме верхнего слоя диоксида циркония.

Технический результат, достигаемый при реализации заявляемого изобретения, заключается в повышении стойкости покрытия за счет снижения температуры покрытия, температурных градиентов и температурных напряжений при термоэлектронной эмиссии и термоэмиссионном охлаждении.

Это приводит к повышению надежности и долговечности защитных покрытий деталей из жаропрочных сталей от теплового и механического воздействия.

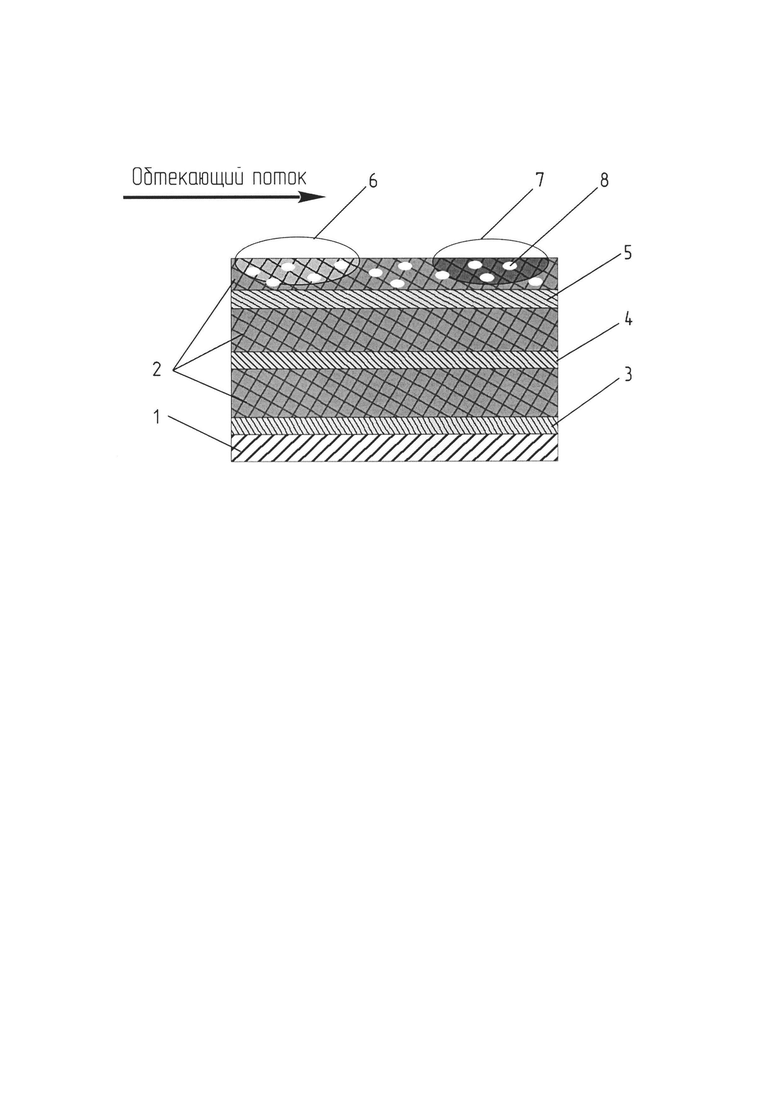

на Фиг. 1, приведено схематическое изображение покрытия.

Многослойное покрытие, нанесенное на поверхность детали 1 (см.Фиг.1), состоит из слоев 2 двуокиси циркония, разделенных жаростойкими металлическими слоями 3, 4, 5, области 6 и 7 с пониженной РВЭ, наночастицы тугоплавких металлов 8.

Многослойное покрытие может быть сформировано с применением современных технологий нанесения покрытий на детали ГТУ и ГД, например, магнетронного среднечастотного плазмохимического метода, когда в среде аргонно-кислородной плазмы на детали 1 наносят верхний слой ZrO2 с одновременной подачей наночастиц вольфрама в область формирования покрытия. Подача наночастиц вольфрама осуществляется таким образом, чтобы обеспечить расположение верхней поверхности наночастиц металла на расстоянии от поверхности слоя ZrO2 не более 10 нм. При этом наночастицы вольфрама равномерно распределяются в объеме верхнего слоя ZrO2 для обеспечения работоспособности покрытия на фоне эрозии слоя оксида циркония в процессе всего срока эксплуатации покрытия детали 1.

Заявляемое изобретение работает следующим образом.

При нагреве поверхности защищаемого объекта, например, продуктами сгорания топливовоздушной смеси, с поверхности верхнего слоя из области 6 с наночастиц 8 верхнего слоя 2 покрытия начинают выходить и уноситься потоком газа высокоэнергичные электроны, охлаждая при этом область 6 верхнего слоя покрытия, то есть температура области становится ниже. Сниженная РВЭ верхнего слоя 2 покрытия способствует более интенсивному выходу термоэлектронов из области 6. При этом, чем выше температура нагретых областей защитного покрытия, например, передней кромки лопатки турбин, тем больше отводится тепловой энергии электронами термоэмиссии.

Далее газ движется вдоль поверхности защищаемого объекта. Одновременно электроны из потока рабочего тела проникают в материал покрытия в области 7, имеющей меньшую температуру по сравнению с областью 6, частично нагревая ее. При этом происходит автораспределение функций катода (катод всегда более нагретая область) и анода между областями 6 и 7 верхнего слоя 2 покрытия одного и того же защищаемого объекта, имеющими при этом различную температуру, за счет возникшего дефицита электронов в области 6 и их избытка в области 7. Далее электроны вдоль слоев 1-5 (3 слоя оксида циркония (позиция 2) и три металлических слоя 3, 4, 5) покрытия из менее нагретой области 7 защищаемого объекта возвращаются в более нагретую область 6. При движении от менее нагретой области 7 защищаемого объекта к более нагретой области 6 происходит выделение тепловой энергии за счет движения электрического тока, то есть Джоулев нагрев, что означает перераспределение тепла области 6 по толщине защитного покрытия. Таким образом, тепло термоэлектронов, с поверхности катода размазывается в объеме защищаемого элемента, уменьшая максимальные температуры защищаемого элемента, и снижая градиенты по объему.

При нагреве многослойного термоэмиссионного защитного покрытия происходит нагрев наночастиц тугоплавких металлов 8 до рабочих температур детали 1. При этом наночастицы тугоплавких металлов 8 при нагреве начинают испускать электроны, происходит термоэлектронная эмиссия и термоэмиссионное охлаждение. При эрозии многослойного термоэмиссионного защитного покрытия происходит унос наночастиц тугоплавких металлов 8 с поверхности, и вместо них в работу вступают наночастицы тугоплавких металлов 8, которые расположены на расстоянии до 10 нм от нового уровня поверхности многослойного термоэмиссионного защитного покрытия из диоксида циркония.

Известно, что тонкие пленки диоксида циркония на тугоплавких металлах способствуют снижению РВЭ этих металлов [4]. Одновременно, тонкие пленки до 10 нм не формируют барьеры для эмитирующих электронов [5]. Таким образом, термоэмиссия становится более интенсивной, при этом эмитирующие частицы защищены от окисления наличием слоя диоксида циркония что повышает их стойкость в верхнемм лое диоксида циркония 2.

Технический результат, достигаемый при реализации заявляемого изобретения, заключается в повышении надежности покрытия за счет снижения температуры покрытия, температурных градиентов и температурных напряжений при термоэлектронной эмиссии и термоэмиссионном охлаждении.

Пример 1.

На лопатку турбины вакуумно-плазменным методом наносят металлический слой состава Co-32Cr-3Al-1Y. Далее лопатку турбины подвергают отжигу в вакууме. Далее магнетронным среднечастотным плазмохимическим методом в среде аргонно-кислородной плазмы на ЛТ наносят второй слой ZrO2 с последующим отжигом в вакууме. Далее вакуумно-плазменным методом наносят металлический слой Co-26Cr-9Al-1Y и также проводят отжиг в вакууме. Магнетронным среднечастотным плазмохимическим методом в среде аргонно-кислородной плазмы на лопатку турбины наносят четвертый слой ZrO2 с отжигом в вакууме. Далее вакуумно-плазменным методом на ЛТ наносят слой Co-22Cr-13Al-1Y. Далее отжиг в вакууме. После магнетронным среднечастотным плазмохимическим методом в среде аргонно-кислородной плазмы на лопатку турбины наносят шестой верхний слой ZrO2 с одновременной подачей наночастиц вольфрама в область формирования покрытия. Подача наночастиц вольфрама осуществляется таким образом, чтобы обеспечить расположение верхней поверхности наночастиц металла на расстоянии от поверхности слоя ZrO2 не более 10 нм. Производят отжиг в вакууме. Таким образом, обеспечивается снижение РВЭ областей верхнего слоя ZrO2 и получается покрытие с частично сниженной работой выхода - термоэмиссионное защитное покрытие.

Пример 2.

На лопатку турбины вакуумно-плазменным методом наносят металлический слой состава Co-32Cr-3Al-1Y. Далее лопатку турбины подвергают отжигу в вакууме. Далее магнетронным среднечастотным плазмохимическим методом в среде аргонно-кислородной плазмы на лопатку турбины наносят второй слой ZrO2 с последующим отжигом в вакууме. Далее вакуумно-плазменным методом наносят металлический слой Co-26Cr-9Al-1Y и также проводят отжиг в вакууме. Магнетронным среднечастотным плазмохимическим методом в среде аргонно-кислородной плазмы на лопатку турбины наносят четвертый слой ZrO2 с отжигом в вакууме. Далее вакуумно-плазменным методом на лопатку турбины наносят слой Co-22Cr-13Al-1Y. Далее отжиг в вакууме. После магнетронным среднечастотным плазмохимическим методом в среде аргонно-кислородной плазмы на лопатку турбины наносят шестой верхний слой ZrO2 с одновременной подачей наночастиц молибдена в область формирования покрытия.

Подача наночастиц молибдена осуществляется таким образом, чтобы обеспечить расположение верхней поверхности наночастиц металла на расстоянии от поверхности слоя ZrO2 не более 10 нм. Производят отжиг в вакууме. Таким образом, обеспечивается снижение РВЭ областей верхнего слоя ZrO2 и получается покрытие с частично сниженной работой выхода - термоэмиссионное защитное покрытие.

Состав и количество промежуточных слоев определяется из принципа обеспечения работоспособности покрытия в условиях функционирования защищаемого объекта, например, лопатка турбины. В частности, покрытие может быть сформировано из металлического подслоя, переходного металлокерамического слоя и внешнего керамического слоя методами нанесения покрытий (например, магнетронное нанесение).

Как показывают приведенные примеры лабораторных испытаний, при реализации изобретения решается поставленная техническая задача и достигается технический результат, который заключается в том, что происходит выравнивание поля температур защищаемого объекта, снижение на данной основе максимальных температур и температурных напряжений на поверхности, а значит, повышается надежность и долговечность защищаемого объекта, например, лопаток турбин или передних кромок высокоскоростных летательных аппаратов.

Заявляемое изобретение может найти применение при модернизации существующих объектов, например, ГТУ и ГД без внесения изменений в технологический процесс. Для этого необходимо произвести разбор турбины ГТУ или ГД, изъять лопатку турбины, поместить в камеру установки ионной имплантации, произвести ионную имплантацию и вернуть лопатку турбины обратно в турбину, а турбину в ГТУ и ГД.

Список источников информации

1. Патент RU 2392349 C1 «Покрытие для детали из жаропрочного сплава на основе железа, или никеля, или кобальта» МПК: С23С 14/08(2006.01), В32 В 15/04 (2006.01)

2. Патент RU 2423550 C1 «Теплозащитное покрытие для лопаток турбин и способ его получения» МПК: С23С 28/00(2006.01), С23С 14/00 (2006.01)

3. Патент RU 2689343 C2 «Многослойное термоэмиссионно-защитное покрытие для детали из жаропрочного сплава» МПК: С23С 28/00(2006.01), С23С 14/16 (2006.01) (прототип).

4. Г.Г. Бондаренко, М.С.Дубинина, В.И. Кристя, «Влияние усиленной электрическим полем термической электронной эмиссии на температуру катода с тонкой диэлектрической пленкой в дуговом газовом разряде» // Журнал технической физики. - 2020. - Т. 90. Вып. 5. - С. 862-867;

5. В.Э. Птицын, «Аномальная термополевая эмиссия» // Журнал технической физики. - 2007. - Т. 77. - №. 4. - С. 113-118.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНОЕ ТЕРМОЭМИССИОННО-ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ДЕТАЛИ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2017 |

|

RU2689343C2 |

| Устройство системы охлаждения двигательной установки | 2022 |

|

RU2784745C1 |

| Способ нанесения теплозащитного покрытия с двойным керамическим теплобарьерным слоем | 2022 |

|

RU2791046C1 |

| МАТЕРИАЛ КЕРАМИЧЕСКОГО СЛОЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2013 |

|

RU2556248C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2014 |

|

RU2573551C2 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2426819C1 |

| Способ получения антибактериального покрытия Cu-Ti-O экстракционно-пиролитическим методом | 2022 |

|

RU2801505C1 |

| Охлаждаемая лопатка газовой турбины | 2020 |

|

RU2749147C1 |

| СПОСОБ НАНЕСЕНИЯ КЕРАМИЧЕСКОГО СЛОЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600783C1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЛОПАТОК ТУРБИН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2423550C1 |

Изобретение относится к многослойному термоэмиссионному защитному покрытию для детали из жаропрочного сплава. Покрытие состоит из двух или более слоев из диоксида циркония, разделенных жаростойкими металлическими слоями. Поверхность верхнего слоя из диоксида циркония модифицирована наночастицами тугоплавкого металла. Расстояние от верхних поверхностей наночастиц тугоплавкого металла, полностью находящихся под поверхностью верхнего слоя из диоксида циркония, до поверхности верхнего слоя диоксида циркония не более 10 нм. Наночастицы тугоплавкого металла равномерно распределены в объеме верхнего слоя диоксида циркония. Обеспечивается снижение температуры покрытия, температурных градиентов и температурных напряжений, что приводит к повышению надежности и долговечности защитных покрытий деталей из жаропрочных сталей от теплового и механического воздействия. 1 ил., 2 пр.

Многослойное термоэмиссионное защитное покрытие для детали из жаропрочного сплава, которое состоит из двух или более слоев из диоксида циркония, разделенных жаростойкими металлическими слоями, отличающееся тем, что поверхность верхнего слоя из диоксида циркония модифицирована наночастицами тугоплавкого металла, причем расстояние от верхних поверхностей наночастиц тугоплавкого металла, полностью находящихся под поверхностью верхнего слоя из диоксида циркония, до поверхности верхнего слоя диоксида циркония не более 10 нм, наночастицы тугоплавкого металла равномерно распределены в объеме верхнего слоя диоксида циркония.

| МНОГОСЛОЙНОЕ ТЕРМОЭМИССИОННО-ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ДЕТАЛИ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2017 |

|

RU2689343C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2007 |

|

RU2375499C2 |

| КОМБИНИРОВАННОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2021 |

|

RU2763953C1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЛОПАТОК ТУРБИН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2423550C1 |

| СПОСОБ СОЗДАНИЯ ТЕПЛОЗАЩИТНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ С ПОВЫШЕННОЙ ТЕРМОПРОЧНОСТЬЮ | 2012 |

|

RU2510429C1 |

| CN 109338297 B, 03.11.2020. | |||

Авторы

Даты

2024-04-05—Публикация

2023-10-02—Подача