Настоящее изобретение относится к специально составленным клейким материалам и способам получения таких клейких материалов. Настоящее изобретение также относится к композитным материалам и материалам, образованным из таких клейких материалов. Более конкретно, настоящее изобретение связано со специально составленными клейкими материалами, содержащими фенольные смолы.

Термин «фенольная смола» описывает большое разнообразие продуктов на основе смол, которые получаются при реакции фенолов и альдегидов. Традиционно фенольные смолы образуются реакцией фенолов с формальдегидом или при кислотных, или основных условиях в зависимости от требуемого продукта. Когда фенольная смола образуется при помощи основного катализатора и избытка формальдегида (>1 эквивалента на эквивалент фенола) образуется термоотверждающаяся смола или «резол». Типичные основные катализаторы включают гидроксиды щелочных металлов, таких как натрий, калий или литий. Альтернативно, фенольные смолы могут получаться при помощи кислотного катализатора, дающего предполимер (новолак), который можно формовать и затем отверждать.

Клейкий материал, как будет понятно, включает любое вещество, подходящее для связывания материалов вместе. Будет оценено, что клейкий материал может обеспечивать естественным образом некоторое связывание в неотвержденном состоянии или может иногда требовать, по меньшей мере, некоторого отверждения для образования связи между материалами. Клейкие материалы, в общем, хорошо известны специалисту в данной области.

Применение фенольных смол для получения клейких материалов известно в данной области, и краткое описание таких смол можно найти, например, в «Phenolic Resin Adhesives», A. Pizzi, Ecole Nationale Superieure des Technologies et Industries du Bois, Universite de Nancy I, Epinal, France.

Настоящее изобретение связано со специально составленными клейкими материалами, изготовленными при помощи фенольной смолы вместе с гидроксидом переходного металла и/или гидроксидом алюминия. Такие клейкие материалы на основе фенольной смолы можно использовать для склеивания и скрепления различных материалов, таких как строительные материалы, например, для образования композитных материалов. Композитные материалы, образованные при помощи клейких материалов настоящего изобретения, как было показано, характеризуются улучшенными свойствами, такими как прочность и жесткость, в то же время являясь относительно легкими.

Хотя многие композитные материалы известны в данной области, существует потребность в материалах с улучшенными свойствами, включая, помимо прочего, огнестойкость.

В общем, в данной области, если требуются термостойкие композитные материалы, клейкие материалы используют в комбинации с термостойкими субстратами, и сам клейкий материал может включать ингибиторы горения для снижения его собственной воспламеняемости. Однако термостойкость остается проблемой, если используют нетермостойкие субстраты или субстраты с недостаточной термостойкостью. Например, менее термостойкие или, по меньшей мере, частично воспламеняемые материалы используют в субстратах для обеспечения более легких композитных материалов.

Согласно первому аспекту настоящего изобретения обеспечивается способ получения клейкого материала, причем способ предусматривает обеспечение:

(i) 1 массовой части фенольной смолы;

(ii) 2-4 массовых частей гидроксида переходного металла и/или гидроксида алюминия; и

смешивание компонентов (i) и (ii), причем смешивание проводят в присутствии 0,2-1 массовой части относительно фенольной смолы регулирующего вязкость средства.

Неожиданно обнаружили, что клейкий материал настоящего изобретения способен придавать предпочтительную термостойкость субстратам, с которыми он связан, по сравнению с обычными фенольными клейкими материалами. Например, клейкий материал настоящего изобретения может обеспечивать сохранение субстратами структурной целостности при условиях намного более высокой температуры, чем обычно возможно. Распространение пламени по субстрату можно также предпочтительно снижать при помощи клейких материалов, полученных способом настоящего изобретения. Таким образом, клейкий материал может обеспечивать использование субстратов, которые являются менее термостойкими, чем будет обычно требоваться для заданного применения, например, для снижения массы композитного материала.

Без ограничения какой-либо конкретной теорией считается, что состав клейкого материала обеспечивает с его помощью предпочтительное отведение тепла от субстрата, с которым он связан, для повышения термостойкости субстрата, например, в композитном материале.

Также неожиданно обнаружили, что добавление соединения гидроксида металла к клейкому материалу обеспечивает значительное снижение количества присутствующего катализатора и даже, вероятно, полное исключение. Это может способствовать улучшению термо- и/или огнестойкости клейкого материала и, таким образом, материалов, на который его наносят.

Отсутствие материала катализатора также обеспечивает окрашивание клейких материалов согласно настоящему изобретению, и даже в некоторых вариантах осуществления в белый, при этом обеспечивая улучшение визуального внешнего вида клейкого материала и/или композитных материалов, образованных из них.

Без ограничения какой-либо конкретной теорией считается, что добавление соединения гидроксида металла обеспечивает отверждение клейкого материала без необходимости в присутствии катализатора в каком-либо значительном количестве или даже вообще в его отсутствие.

Такие материалы могут полностью отверждаться путем приложения тепла и/или давления.

Проблема с использованием традиционных катализаторов состоит в обесцвечивании полученной отвержденной смолы и, таким образом, возможности получать композитные материалы с различными цветными отделками и узорами. При использовании клейкого материала, раскрытого в настоящей документе, можно снижать или даже минимизировать такие проблемы, поскольку количество катализатора можно уменьшать, а в некоторых вариантах осуществления совсем исключать.

Предпочтительно количество катализатора, которое присутствует, может составлять менее 2 масс. % относительно содержания фенольной смолы, более предпочтительно менее 1 масс. % относительно содержания фенольной смолы, еще более предпочтительно менее 0,5 масс. % относительно содержания фенольной смолы, например, менее 0,2 масс. %.

В некоторых вариантах осуществления клейкий материал по существу может не содержать катализатор. Под по существу не содержать понимается, что количество любого присутствующего катализатора является незначительным относительно общего эффекта, который он имеет на клейкий материал.

Во избежание сомнений термин катализатор должен относиться к добавкам, которые, как известно, катализируют отверждение таких фенольных смол. Традиционно такие катализаторы попадают в две основные категории, а именно кислотные и основные.

Примеры кислотных катализаторов включают, помимо прочего, один или несколько из соляной кислоты, серной кислоты и щавелевой кислоты.

Примеры основных катализаторов включают, помимо прочего, один или несколько из аммиака, гидроксида натрия, гидроксида калия, гидроксида лития, гидроксида рубидия, гидроксида цезия, гидроксида бария, гидроксида кальция и этиламина.

Также будет оценено, что путем снижения количества присутствующего материала катализатора или даже вообще исключения его присутствия можно избежать проблем с обесцвечиванием без необходимости в добавлении стабилизаторов цвета, например, глиоксаля, тионов, солей фосфиновой кислоты, солей фосфоновой кислоты, таких как описано выше.

Предпочтительно 2,5-3,5 массовых частей гидроксида металла обеспечивается в (ii).

Как будет оценено, число гидроксидных групп относительно каждого атома металла в гидроксиде металла может изменяться, например, в зависимости от степени окисления металла или от любых дополнительных групп, связанных с металлом. В предпочтительных вариантах осуществления гидроксид металла имеет формулу М(ОН)3, где Μ представляет собой металл.

Согласно настоящему изобретению гидроксид металла является одним или несколькими из гидроксида переходного металла или гидроксида алюминия. Предпочтительно металл из гидроксида металла является одним или несколькими из скандия, ванадия, хрома, марганца, железа, кобальта и алюминия. В особенно предпочтительных вариантах осуществления гидроксид металла представляет собой гидроксид алюминия.

Гидроксид металла может быть в любом подходящем виде, так что он может диспергироваться и смешиваться со смолой, например, в виде измельченного порошка. В предпочтительных вариантах осуществления гидроксид металла содержит частицы с распределением частиц по размерам с D90 от 50 до 70 мкм, и/или D50 от 15 до 35 мкм, и/или D10 от 1 до 10 мкм. Более предпочтительно гидроксид металла содержит частицы с распределением частиц по размерам с D90 от 55 до 65 мкм, и/или D50 от 20 до 30 мкм, и/или D10 от 2 до 5 мкм.

Специалисту в данной области будет понятно, что, например, D90 70 мкм относится к 90 масс. % частиц с размером частиц менее 70 мкм. Аналогично, D50 относится к 50% частиц, a D10 относится к 10% частиц.

Предпочтительно по меньшей мере приблизительно 50% частиц гидроксида металла имеют размер частиц от 10 до 50 мкм, предпочтительно по меньшей мере приблизительно 70% частиц гидроксида металла имеют размер частиц от 10 до 50 мкм.

Согласно способу настоящего изобретения смешивание проводят в присутствии 0,2-1 массовой части относительно фенольной смолы регулирующего вязкость средства. Предпочтительно смешивание проводят в присутствии 0,4-0,9 массовой части регулирующего вязкость средства.

Подходящие регулирующие вязкость средства можно выбирать из одного или нескольких из бутанола, хлороформа, этанола, воды, ацетонитрила, гексана и изопропилового спирта. В предпочтительном варианте осуществления регулирующее вязкость средство представляет собой воду. Предпочтительно регулирующее вязкость средство является жидкостью при комнатной температуре (например, 20-30°С).

Будет оценено, что количество используемого регулирующего вязкость средства может зависеть от предполагаемого использования клейкого материала. Если клейкий материал должен удерживать свою форму, например, с образованием слоя, он должен иметь вязкость, подходящую для образования такой формы, например, путем экструзии или процесса прокатки. Аналогично, если клейкий материал должен пропитывать материал, такой как стекловолоконный мат или ткань, вязкость должна быть такой, чтобы клейкий материал мог течь вокруг волокон мата или ткани и давать пропитанный материал. Предполагается, что регулирование вязкости находится в пределах знаний специалиста в данной области.

Регулирующее вязкость средство можно обеспечивать в виде отдельного компонента смеси или можно, по меньшей мере, отчасти обеспечивать с фенольной смолой, например, в виде части раствора или суспензии смолы в жидком регулирующем вязкость средстве.

В качестве примера клейкий материал может иметь диапазон динамической вязкости от 200 до 10000 мПа⋅с, что измерено согласно стандартному способу ISO 3219:1993.

Фенольная смола, используемая согласно настоящему изобретению, может быть любой подходящей смолой, и такие смолы хорошо известны специалисту в данной области. В качестве примера подходящие фенольные смолы включают полученные от Satef  .

.

В предпочтительных вариантах осуществления фенольная смола представляет фенольную резольную смолу. Предпочтительно фенольная резольная смола представляет собой смолу с низким содержанием формальдегида. Например, в предпочтительных вариантах осуществления фенольная резольная смола включает менее 10 масс. % свободного формальдегида, предпочтительно менее 1 масс. %, более предпочтительно менее 0,5 масс. %, например, менее 0,1 масс. %.

Клейкий материал можно получать путем смешивания компонентов, чтобы образовалось в общем однородное распределение компонентов в материале. Любой известный способ можно использовать для получения в целом однородного распределения, такой как перемешивание с высоким усилием сдвига.

Длительность времени, требуемая для получения в целом однородного распределения компонентов, зависит, помимо прочего, от количества каждого добавленного компонента, вязкости компонентов и используемого способа смешивания. В общем, по существу однородное распределение компонентов можно получить в течение от 5 минут до 2 дней, предпочтительно от 10 минут до 1 дня, более предпочтительно в течение от 15 минут до 10 часов.

Способ может также предусматривать добавление волокон в клейкий материал или компоненты клейкого материала. Во избежание сомнений ссылка на добавление волокон предназначена включать добавление волокон в клейкий материал перед нанесением на субстрат и/или помещение волокон на субстрат, а затем нанесение клейкого материала.

Волокна могут быть ткаными или неткаными.

Волокна могут быть короткими волокнами или могут быть более длинными волокнами. Волокна могут быть свободными, например, волокна могут быть расположены одно- или многонаправленным образом. Волокна могут быть частью сети, например, сотканы или связаны вместе любым подходящим образом. Расположение волокон может быть произвольным или упорядоченным.

Волокна могут обеспечивать намотку непрерывной нити. Более одного слоя волокон можно обеспечивать. Волокна могут быть в виде слоя. Если волокна находятся в виде слоя, они могут быть в виде ткани, мата, фетра или тканой или другой компоновки.

В варианте осуществления волокна можно выбирать из одного или нескольких из минеральных волокон (таких как мелко нарубленные стекловолокна и измельченный асбест), нарубленных волокон, мелко нарубленных натуральных или синтетических волокон и измельченных пластиков и смол в виде волокон.

Кроме того, волокна можно выбирать из одного или нескольких углеродных волокон, стекловолокон, арамидных волокон и/или полиэтиленовых волокон, таких как полиэтилен со сверхвысокой молекулярной массой (UHMWPE).

Волокна могут включать короткие волокна. Волокна могут иметь длину 5 см или менее.

Если присутствуют, волокна можно добавлять в клейкий материал в отношении смолы к волокнам от 6:1 до 1:3, таком как отношение от 4:1 до 1:1.

Будет оценено, что стадия способа, на которой волокна добавляют в клейкий материал или его компоненты, может зависеть от природы волокон. Например, если волокна нельзя смешивать таким же образом как другие компоненты, тогда компоненты клейкого материала можно смешивать, а затем объединять с волокнами. Например, короткие волокна можно смешивать с клейким материалом, тогда как для слоя волокон может быть необходима пропитка слоя смешанным клейким материалом.

Способ может также предусматривать обеспечение одного или нескольких наполнителей помимо гидроксида металла в клейком материале.

Предпочтительно наполнитель присутствует в отношении всего наполнителя к фенольной смоле в количестве 2,5:1 и больше, причем количество гидроксида металла (ii) рассматривается как включенное в качестве наполнителя для этой цели.

В некоторых вариантах осуществления наполнитель может присутствовать в количестве 3:1 и больше и предпочтительно в количестве 3,5:1 и больше. Будет оценено, что количество наполнителя, которое добавляют, зависит в некоторых случаях от предполагаемого использования получаемого клейкого материала. Также можно увеличивать количество наполнителя, в то же время все еще сохраняя желаемые свойства клейкого материала. Следовательно, количество присутствующего наполнителя также может составлять 5:1 и больше, при необходимости.

В некоторых вариантах осуществления количество наполнителя может составлять 20:1 и менее, например, такое как 10:1 и менее.

В общем, наполнители, используемые в клейком материале, описанном в настоящем документе, могут быть любым твердым веществом в виде частиц, которое является нерастворимым в смеси смол.

Как будет оценено, предпочтительно, чтобы наполнитель был инертным к остальным компонентам клейкого материала.

Используемые наполнители могут быть органическими или неорганическими материалами. Для некоторых вариантов осуществления предпочтительно, чтобы наполнитель был неорганическим материалом.

Подходящие наполнители для использования в клейком материале, описанном в настоящем документе, можно выбирать из одного или более из глин, глинистых минералов, талька, вермикулита, оксидов металлов, огнеупорных материалов, сплошных или полых стеклянных микросфер, зольной пыли, угольной пыли, древесной муки, зерновой муки, муки из скорлупы орехов, диоксида кремния, измельченных пластиков и смол в виде порошка, порошкообразных переработанных отходов пластмасс, порошкообразных смол, пигментов и крахмалов. В частности, наполнители могут включать песок и/или диоксид кремния. В некоторых вариантах осуществления наполнитель может содержать оксид железа.

В дополнение к другим компонентам, описанным в настоящем документе, клейкий материал может также содержать этилендиаминтетрауксусную кислоту (EDTA). Однако для настоящего изобретения это не является существенным.

В предпочтительных вариантах осуществления наполнители по существу не содержат силикаты и/или карбонаты щелочных металлов. Это связано с тем, что твердых веществ, имеющих более чем слабощелочную реакцию, например, силикатов и карбонатов щелочных металлов, предпочтительно избегают из-за их склонности к реакции с кислотным отвердителем. Однако твердые вещества, такие как тальк, которые имеют очень умеренную щелочную реакцию, в некоторых случаях из-за загрязнения более сильнощелочными материалами, такими как магнезит, приемлемы для использования в качестве наполнителей.

Клейкий материал не будет обычно содержать антиадгезив. В некоторых случаях антиадгезив может содержать соль металла и жирной кислоты, например, стеаратную соль. Например, в некоторых случаях антиадгезив может содержать стеарат цинка, стеарат кальция или стеарат магния, в частности стеарат цинка.

Предпочтительно количество антиадгезива, который присутствует, может быть менее 1 масс. % относительно содержания фенольной смолы, более предпочтительно менее 0,5 масс. % относительно содержания фенольной смолы, например, менее 0,2 масс. %.

В предпочтительных вариантах осуществления клейкий материал по существу не содержит антиадгезивы, такие как антиадгезивы, описанные ранее. Под по существу не содержит понимается, что количество любого присутствующего антиадгезива является незначительным относительно общего эффекта, который он имеет на клейкий материал.

В дополнительном аспекте настоящее изобретение обеспечивает клейкий материал, полученный способами, описанными в настоящем документе.

В дополнительном аспекте настоящее изобретение обеспечивает клейкий материал, содержащий:

(i) 1 массовую часть фенольной смолы;

(ii) 2-4 массовых части гидроксида переходного металла и/или гидроксида алюминия и

(iii) от 0,2 до 1 массовой части регулирующего вязкость средства.

Будет понятно, что клейкий материал, фенольная смола, гидроксид металла и регулирующее вязкость средство могут по существу быть такими, как описано ранее в настоящем документе.

В предпочтительных вариантах осуществления клейкий материал также содержит волокна и/или наполнители, как описано ранее в настоящем документе.

Клейкий материал может содержать катализатор в количестве, описанном ранее в настоящем документе.

Клейкий материал может по существу не содержать катализатор или не содержать катализатор, как описано ранее в настоящем документе.

В дополнительном аспекте настоящее изобретение обеспечивает способ получения композитного материала, предусматривающий нанесение клейкого материала, как описано ранее в настоящем документе, на субстрат, так что клейкий материал связывается с субстратом.

Как описано ранее, клейкий материал настоящего изобретения может придавать повышенную термостойкость субстрату, с которым он связан. Например, если используют металлический субстрат, такой как алюминий, клейкий материал может предпочтительно обеспечивать сохранение субстратом его структурной целостности и предотвращать значительную деформацию или плавление субстрата при температурах, при которых это происходит в отсутствие клейкого материала.

Кроме того, если клейкий материал наносят на субстрат, который может обычно воспламеняться, например, деревянную панель, клейкий материал может предпочтительно предотвращать или замедлять распространение огня по субстрату.

Таким образом, клейкий материал настоящего изобретения может давать композитные материалы с сильно улучшенной термо- и огнестойкостью, даже если используются субстраты с обычно низкой термостойкостью.

Помимо вышеуказанных свойств, клейкий материал настоящего изобретения одновременно обеспечивает хорошие клейкие свойства для связывания субстратов.

Способ может также предусматривать стадию вызова или обеспечения, по меньшей мере, частичного затвердевания клейкого материала.

Предпочтительно стадия вызова или обеспечения, по меньшей мере, частичного затвердевания клейкого материала предусматривает нагревание клейкого материала до подходящей температуры.

В качестве примера клейкий материал можно нагревать до температуры по меньшей мере 50°С. В некоторых вариантах осуществления клейкий материал нагревают до температуры от 100 до 200°С.

В качестве дополнительного примера клейкий материал можно нагревать в течение периода времени по меньшей мере в одну минуту. В общем, будет оценено, что время, необходимое для получения желаемого технического эффекта, будет зависеть от количества смолы, температуры, а также толщины материала, который необходимо отвердить.

В некоторых вариантах осуществления один или несколько катализаторов или добавок можно добавлять для облегчения или активизации отверждения. Будет оценено, что добавление катализаторов или добавок может зависеть от желаемой временной шкалы для процесса и от конкретной используемой смолы. Тем не менее, клейкий материал настоящего изобретения может предпочтительно обеспечивать значительное снижение количества присутствующего катализатора и даже возможно вообще его исключение.

Субстрат может быть любым подходящим материалом.

В предпочтительных вариантах осуществления субстрат находится в виде листа. Клейкий материал предпочтительно распределен слоем на поверхности листа.

Предпочтительно клейкий материал наносят по существу на весь субстрат.

Способ может предусматривать стадию прессования слоя клейкого материала между двумя субстратами для получения композитного материала. В некоторых вариантах осуществления прессование проводят при помощи нагретого пресса, так что клейкий материал может отверждаться на стадии прессования.

На стадии прессования можно применять давление по меньшей мере 400 Па. Подходящие давления включают от 500 до 7000 Па.

В некоторых вариантах осуществления более низкое давление можно использовать, или прессование можно вообще исключить. Например, клейкий материал и субстрат можно спрессовать вместе при помощи вакуума, например, путем формования методом вакуумного мешка.

В некоторых вариантах осуществления субстрат содержит теплопроводный материал, так что тепло, прикладываемое к субстрату, может распределяться по субстрату и клейкому материалу, связанному с субстратом.

Предпочтительно субстрат содержит металл. В особенно предпочтительном варианте осуществления субстрат содержит алюминий.

Субстрат может дополнительно быть образован из неорганических материалов, таких как керамика, стекло и углеродные материалы.

В некоторых вариантах осуществления субстрат может содержать поверхностные образования для соединения с материалом на основе фенольной смолы. Это может улучшать связь между субстратом и материалом на основе фенольной смолы.

Субстрат может быть образован из природных материалов, таких как продукты из древесины и целлюлозы.

Субстрат может также быть образован из хорошо известных полимерных материалов, таких как поливинилхлорид, полиуретан, полиэтилен, полистирол, фенольные вещества, синтаксические полимеры и соты.

Материалы используемого субстрата могут быть вспененными или невспененными.

Вспененные материалы субстрата могут быть дробимым материалом, так что при приложении давления поверхность субстрата формуется.

Предпочтительные вспененные материалы включают вспененную фенольную смолу или вспененную полиуретановую смолу.

Если материал вспененный, он может быть с открытыми или закрытыми порами.

В особенно предпочтительном варианте осуществления материал является пенопластом с открытыми порами.

Подходящие пенопласты с открытыми порами включают вспененную фенольную смолу, например, изготовленную под торговым наименованием Acell от Acell Industries Limited.

Конкретным преимуществом использования такого материала с открытыми порами является то, что, по меньшей мере, часть клейкого материала может протекать в открытые поры субстрата.

Будет оценено, что применение тепла может улучшать текучесть клейкого материала в открытых порах субстрата.

Предпочтительно клейкий материал и субстрат являются такими, что материал только частично протекает в субстрат на стадии прессования, так что получается хорошее связывание между клейким материалом и субстратом, в то же время сохраняя подходящую толщину клейкого материала для связывания со вторым субстратом и обеспечения требуемого механического и других свойств образованного композитного материала.

Дополнительным преимуществом использования материала субстрата с открытыми порами является то, что газ и/или пар можно вытеснять из области прессования. Предпочтительно область прессования является такой областью, где поверхность субстрата и клейкий материал спрессовываются вместе, предпочтительно в области раздела фаз субстрата и клейкого материала.

Путем удаления газа или пара, который может в ином случае оставаться и/или накапливаться в этой области, обнаружили, что давление, требуемое для образования композитного продукта, можно значительно снижать в некоторых примерах.

Удаление газа или пара из области также способствует образованию более сильных связей и предотвращает дефекты, которые могут возникать в результате повышения давления в конкретной области. Это может снижать риск расслоения слоев композитного материала в готовом продукте и обеспечивать стабильный продукт при воздействии циклов нагревания/охлаждения.

Предпочтительно природа поверхности субстрата такая, что газ или пар могут выходить из области прессования в направлении, имеющем, по меньшей мере, компонент в направлении в общем перпендикулярном направлению прессования, в котором субстрат и клейкий материал прессуют.

Другие образования (альтернативно или в дополнение) можно обеспечивать для помощи в вытеснении газа. Например, канавки или каналы могут быть образованы в субстрате.

Конфигурация субстрата, которая обеспечивает вытеснение газа, может быть свойственной в том отношении, что она возникает из-за природы композиции самого субстрата, и/или она может обеспечиваться последующим действием, например, путем механообработки субстрата или химического воздействия на субстрат. Предпочтительно конфигурация субстрата такова, что она может сбрасывать давление в области прессования.

Сам субстрат может быть отформован перед стадией прессования клейкого материала к субстрату.

Дополнительно или альтернативно, стадия прессования может включать применение специальной формы, и, таким образом, формование может происходить на стадии прессования.

Предпочтительно способ также предусматривает стадию нанесения второго субстрата на клейкий материал, так чтобы клейкий материал дополнительно связывался со вторым субстратом.

Второй субстрат может быть по существу таким, как описано в настоящем документе касательно первого субстрата.

В некоторых вариантах осуществления оба субстрата могут быть изготовлены из одинакового материала. В других вариантах осуществления субстраты могут отличаться. Будет оценено, что конкретная компоновка будет зависеть от предполагаемого использования композитного материала.

В предпочтительном варианте осуществления оба субстрата содержат лист металла, предпочтительно алюминия, и способ предусматривает стадию нанесения клейкого материала для обеспечения слоя клейкого материала между листами.

В некоторых вариантах осуществления способ может предусматривать обеспечение слоя клейкого материала между листом из алюминия и вторым отличающимся субстратом, например, субстратом из пенопласта.

Будет оценено, что больше двух субстратов можно связывать вместе при помощи клейкого материала с получением композитного материала. Например, многослойный композитный материал может содержать больше двух листов субстрата, связанных слоем клейкого материала между каждыми субстратами.

Также будет оценено, что если используют множество слоев субстрата, два или более слоев будут связаны при помощи клейкого материала настоящего изобретения, а другие слои могут быть связаны любыми другими подходящими средствами.

Дополнительный аспект настоящего изобретения обеспечивает композитный материал, образованный способами, описанными в настоящем документе.

Дополнительный аспект настоящего изобретения обеспечивает клейкий материал, как описано ранее в настоящем документе, который был, по меньшей мере, частично отвержден согласно описанным способам.

Дополнительный аспект обеспечивает применение клейкого материала, как описано в настоящем документе, для повышения термостойкости субстрата, связанного с клейким материалом.

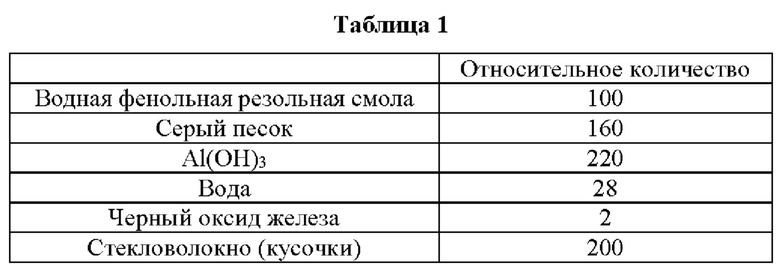

Пример 1: Получение клейкого материала

Клейкий материал получали согласно композиции, показанной в таблице 1, при помощи механического смесителя до такого момента, что компоненты оказывались однородно объединенными.

Используемой фенольной резольной смолой была водная резольная смола с сухой массой 74-77% и менее 0,1% свободного формальдегида, полученная от Satef  как LACFEN ES 81 LF.

как LACFEN ES 81 LF.

Al(ОН)3 представлял измельченный гидроксид алюминия с содержанием Al(ОН)3 99,60%, d10 3,5 мкм, d50 23,0 мкм и d90 57,0 мкм, полученным от CellMark chemicals как ΑΤΗ G200.

Пример 2

Клейкий материал примера 1 наносили на лист из алюминия с толщиной более 0,5 мм и клейкий материал отверждали.

При помощи пламени паяльной лампы (дающей температуру около 1150°С) нагревали композитный материал, нанесенный на поверхность листа из алюминия. Через 10-15 минут нагревания происходило некоторое плавление алюминия в локальной области, где применяли пламя. Однако лист в целом по существу сохранял свою структурную целостность и оставался цельным как один кусок, связанный с клейким материалом. Область, подвергнутая плавлению, была в среднем ограничена областью радиусом около 4 см вокруг центра положения, в котором прикладывали пламя. Даже через более чем 30 минут нагревания слой алюминия остается нерасплавленным между пламенем и клейким материалом.

Пример 3

Два листа из алюминия, каждый толщиной менее 0,5 мм, связывали вместе слоем клейкого материала примера 1. Клейкий материал затем отверждали.

Композитный материал нагревали, как описано в примере 2. Область первого листа из алюминия, находящаяся в непосредственном контакте с пламенем, подвергалась некоторому плавлению в области, в которой применяли пламя. Однако композитный материал в целом по существу сохранял свою структурную целостность, и второй лист из алюминия не деформировался или не плавился даже через более чем 30 минут нагревания.

Пример 4

Два листа обычной кухонной алюминиевой фольги скрепляли вместе слоем клейкого материала примера 1 и покрывали клейким материалом, который затем отверждали.

Композитный материал нагревали, как описано в примере 2. Композитный материал сохранял структурную целостность без разрушения. Алюминий в композитном материале, как обнаружили, был неповрежденным.

Пример 5

Алюминиевую стружку погружали в клейкий материал примера 1 и клейкий материал отверждали.

Этот композитный материал нагревали, как описано в примере 2, в течение более чем 30 минут. Не было нарушения структуры или горения композитного материала при этом нагревании.

Когда алюминиевую стружку наносили только на поверхность слоя клейкого материала, во время такого же нагревания в течение 30 минут композитный материал не разрушался. Однако при охлаждении композитного материала область, в которой применяли пламя, была менее структурно прочной, чем для композитного материала со стружкой, погруженной в клейкий материал.

Пример 6

Слой порошка из алюминия располагали на передней и задней поверхностях слоя клейкого материала примера 1 и клейкий материал отверждали.

Когда композитный материал нагревали, как описано в примере 2, получали результаты, подобные примеру 5, за исключением того, что область, непосредственно нагреваемая пламенем, оказывалась прочнее при сравнении. Температура композитного материала, где прикладывали пламя, составляла около 1000°С, и противоположная поверхность композитного материала имела температуру около 400°С.

Сравнительный пример 1: Термообработка субстрата

Когда такое же нагревание, как в примере 2, применяли ко второму листу из алюминия примера 3 после его удаления из клейкого материала, лист из алюминия, как было обнаружено, плавился и быстро деформировался.

Примеры выше показывают, что клейкий материал настоящего изобретения предпочтительно обеспечивает сохранение структурной целостности субстратов при нагревании пламенем при высоких температурах. Как показано в сравнительном примере 1, в отсутствие клейкого материала субстрат из алюминия быстро плавится и деформируется, что отличается от результатов примера 3, где структурная целостность алюминия и композитного материала сохранялась.

Изобретение относится к клейким материалам, содержащим фенольные смолы, а именно к применению клейкого материала для повышения термостойкости субстрата, связанного с клейким материалом. Клейкий материал содержит: (i) 1 массовую часть фенольной смолы; (ii) 2-4 массовых частей гидроксида переходного металла и/или гидроксида алюминия и (iii) от 0,2 до 1 массовой части регулирующего вязкость средства. Такие клейкие материалы на основе фенольной смолы можно использовать для склеивания и скрепления различных материалов, таких как строительные материалы, например, для образования композитных материалов. Технический результат - улучшение свойств, таких как прочность и жесткость композитных материалов, полученных с применением клейкого материала, которые в то же время являются относительно легкими, сохранение субстратами структурной целостности при условиях воздействия высоких температур, значительное снижение или даже полное исключение катализатора, что, в свою очередь, также способствует улучшению термо- и/или огнестойкости как клейкого материала, так и материала, на который наносят клейкий материал. 15 з.п. ф-лы, 1 табл., 6 пр.

1. Применение клейкого материала для повышения термостойкости субстрата, связанного с клейким материалом, причем клейкий материал, содержит:

(i) 1 массовую часть фенольной смолы;

(ii) 2-4 массовых частей гидроксида переходного металла и/или гидроксида алюминия и

(iii) от 0,2 до 1 массовой части регулирующего вязкость средства.

2. Применение клейкого материала по п. 1, причем клейкий материал содержит от 2,5 до 3,5 массовых частей гидроксида металла.

3. Применение клейкого материала по п. 1 или 2, причем клейкий материал содержит от 0,4 до 0,9 массовых частей регулирующего вязкость средства, причем регулирующее вязкость средство может быть предпочтительно выбрано из одного или нескольких из бутанола, хлороформа, этанола, воды, ацетонитрила, гексана и изопропилового спирта, наиболее предпочтительно являться водой.

4. Применение клейкого материала по любому из пп. 1-3, в котором гидроксид металла содержит частицы с распределением частиц по размерам с D90 от 50 до 70 мкм, и/или D50 от 15 до 35 мкм, и/или D10 от 1 до 10 мкм, таким как D90 от 55 до 65 мкм, и/или D50 от 20 до 30 мкм, и/или D10 от 2 до 5 мкм.

5. Применение клейкого материала по любому из предшествующих пунктов, причем металл из гидроксида металла является одним или несколькими из скандия, ванадия, хрома, марганца, железа, кобальта и алюминия.

6. Применение клейкого материала по любому из предшествующих пунктов, причем гидроксид металла и/или гидроксид алюминия имеет формулу M(OH)3, где M представляет собой металл, предпочтительно алюминий.

7. Применение клейкого материала по любому из пп. 1-6, причем клейкий материал дополнительно содержит волокна.

8. Применение клейкого материала по любому из пп. 1-7, причем клейкий материал имеет вязкость от 200 до 10000 мПа⋅с при 20°C, что измерено согласно стандартному способу ISO 3219:1993.

9. Применение клейкого материала по любому из пп. 1-8, причем клейкий материал содержит катализатор в количестве менее 2 масс. % относительно содержания фенольной смолы, причем предпочтительно катализатор присутствует в количестве менее 1 масс. % относительно содержания фенольной смолы, или даже менее 0,5 масс. % относительно содержания фенольной смолы.

10. Применение клейкого материала по п. 9, причем клейкий материал по cуществу не содержит катализатор, например, клейкий материал не содержит катализатор.

11. Применение клейкого материала по любому из пп. 1-10 для получения композитного материала, предусматривающее нанесение клейкого материала на субстрат, так что клейкий материал связывается с субстратом.

12. Применение клейкого материала по п. 11, дополнительно предусматривающее стадию вызова или обеспечения по меньшей мере частичного затвердевания клейкого материала.

13. Применение клейкого материала по п. 12, в котором стадия вызова или обеспечения по меньшей мере частичного затвердевания клейкого материала предусматривает нагревание клейкого материала до подходящей температуры, предпочтительно, клейкий материал нагревают до температуры по меньшей мере 50°C, например до температуры от 100 до 200°C.

14. Применение клейкого материала по любому из пп. 1-13, в котором субстрат находится в виде листа, предпочтительно листа металла.

15. Применение клейкого материала по любому из пп. 1-14, в котором субстрат содержит металл, предпочтительно алюминий, например лист алюминия.

16. Применение клейкого материала по любому из пп. 1-15, дополнительно предусматривающий стадию нанесения второго субстрата на клейкий материал, так чтобы клейкий материал дополнительно связывался со вторым субстратом.

| US 5916927 A1, 29.06.1999 | |||

| CN 0107338015 A, 10.11.2017 | |||

| Свая | 1980 |

|

SU912840A1 |

| МНОГОСЛОЙНЫЙ ЛИСТОВОЙ ИЛИ РУЛОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1999 |

|

RU2149101C1 |

| Машина для обмолачивания хлеба | 1929 |

|

SU25797A1 |

| WO 2017110946 A1, 29.06.2017. | |||

Авторы

Даты

2024-04-08—Публикация

2019-05-30—Подача