Изобретение относится к способам получения заготовок спеченных изделий никельхромовых сплавов, в которых используются порошки связующей фазы, и может быть использовано при изготовлении изделий общего машиностроительного назначения.

Известны способы производства изделий из порошков жаропрочных никелевых сплавов, включающий производство порошка размером менее 100 мкм, сепарацию, дегазацию порошка с одновременным помещением в стальные капсулы, герметизацией порошка в капсулах, горячее изостатическое прессование капсул с порошком для получения деталей 100% плотности, близких по форме к готовым изделиями, термическую обработку для достижения оптимального комплекса свойств, механическую обработку для удаления материала капсулы и достижения заданных размеров изделия (Патент РФ №2516267, B22F 3/24 (2006.01), С22С 1/04 (2006.01), 2014).

Недостатками данного способа являются:

- сложность, длительность и очень высокая стоимость технологического процесса получения порошка, а именно расплавление шихты в вакуумной индукционной печи с последующей отливкой слитков-заготовок электродов для последующего переплава их в порошок;

- размер (диаметр) частиц порошка на уровне 100 микрометров и близких к ним не обеспечивает получение микро- и нанокристаллической структуры в частицах порошка, что, в свою очередь, не дает возможности достигнуть оптимума механических свойств для производимых из этих порошков сплавов;

Наиболее близким к предлагаемому способу является способ изготовления изделий из порошка высоколегированного сплава на основе никеля, включающий получение порошка высоколегированного сплава на основе никеля, компактирование порошка в объемную заготовку, пластическое деформирование объемной заготовки в загерметизированной капсуле-контейнере и термическую обработку (Патент РФ №2504455, B22F 3/16 (2006.01), 2014).

Недостатками данного способа являются:

- сложность, непроизводительность и очень высокая стоимость получения нанокристаллического порошка металлических сплавов, в том числе и на основе никеля и титана, состоящего из двух стадий: получение самого порошка и измельчение его в специальной установке в жидком азоте;

- проведение дегазации порошка в контейнере пресса перед компактированием, что влечет необходимость использования гидравлического пресса с вакуумной камерой, а это условие существенно ограничивает размер заготовки, а стоимость процесса резко увеличивает;

- компактирование при комнатной температуре не дает возможности получить монолитный материал из частиц порошка (плотность заготовки составила 70%).

В основу изобретения положена задача получить заготовки из никель-хромового сплава с улучшенными физико-механическими свойствами без существенного увеличения затрат на их изготовление.

Поставленная задача решается тем, что способ получения заготовок из никельхромового сплава Х20Н80 включает обеспечение порошка никель-хромового сплава и проведение искрового плазменного сплавления порошка, причем обеспечивают порошок никельхромового сплава Х20Н80, полученный электроэрозионным диспергированием отходов сплава Х20Н80 в воде дистиллированной, затем проводят искровое плазменное сплавление порошка при температуре Т=1190°С, давлении Р=40 МПа и времени выдержки t=5 мин.

Процесс электроэрозионного диспергирования (ЭЭД) представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами.

Регулируя электрические параметры установки для электроэрозионного диспергирования (ЭЭД) можно получать за определенные промежутки времени нужное количество порошка заданных размеров и качества. Получаемые электроэрозионным способом порошковые материалы имеют в основном сферическую форму частиц.

Получение спеченных изделий искровым плазменным спеканием в условиях быстрого нагрева и малой продолжительности рабочего цикла способствует повышению физико-механических свойств по сравнению с промышленными сплавами, из которых были получены исходные частицы порошка, за счет подавления роста зерна и получения равновесного состояния с субмикронным и наномасштабным зерном. Использование метода искрового плазменного спекания для получения изделий из порошка, полученного электроэрозионным диспергированием сплава Х20Н80, позволит обеспечить высокую работоспособность деталей за счет однородности поверхности, благоприятной структуры и низкой пористости изделия.

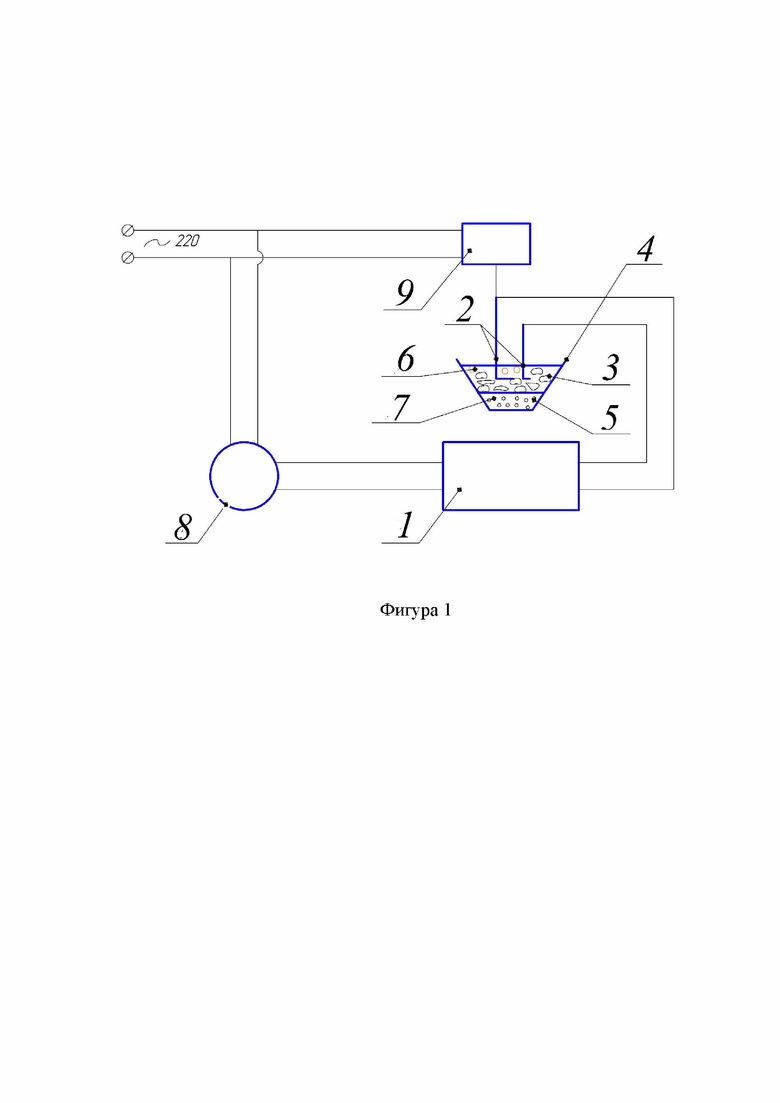

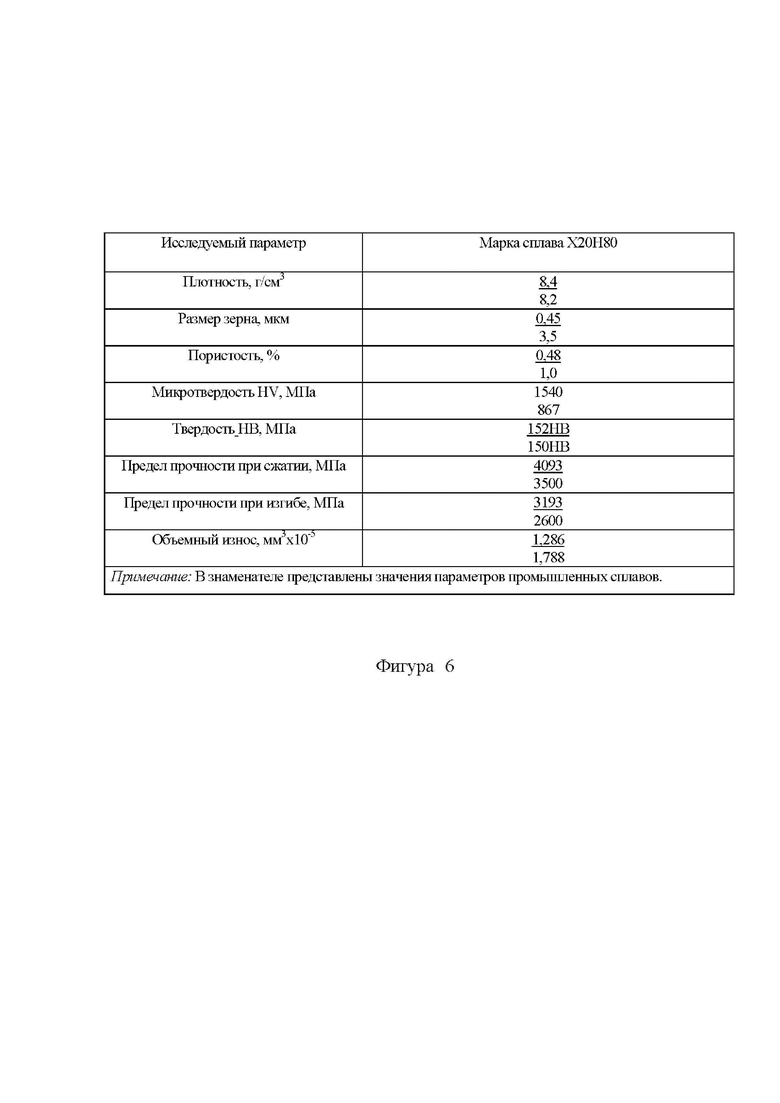

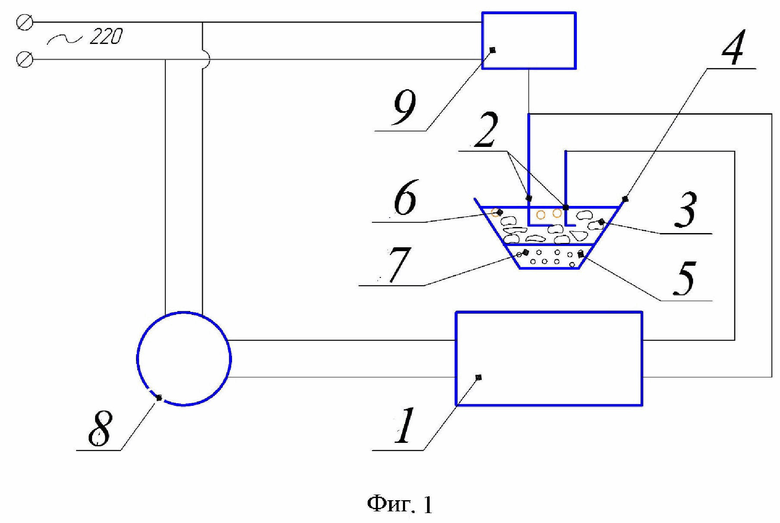

На фигуре 1 представлена схема процесса ЭЭД, на фигуре 2 показаны методика и режимы искрового плазменного сплавления, на фигуре 3 - микроструктура спеченного изделия, на фигуре 4 - спектрограмма элементного состава спеченного изделия, на фигуре 5 - дифрактограмма спеченного образца, на фигуре 6 - сводная таблица свойств спеченного изделия в сравнении с промышленным сплавом.

Порошковый материал получали в следующей последовательности.

На первом этапе производили сортировку отходов, их промывку, сушку, обезжиривание и взвешивание. Реактор заполняли рабочей средой - водой дистиллированной, отходы загружали в реактор. Монтировали электроды. Смонтированные электроды подключали к генератору. Устанавливали необходимые параметры процесса: частоту следования импульсов, напряжение на электродах, емкость конденсаторов.

На втором этапе - этапе электроэрозионного диспергирования включали установку. Процесс ЭЭД представлен на фигуре 1. Импульсное напряжение генератора 1 прикладывается к электродам 2 и далее к отходам 3 (в качестве электродов так же служили соответственно отходы Х20Н80) в реакторе 4. При достижении напряжения определенной величины происходит электрический пробой рабочей среды 5, находящийся в межэлектродном пространстве, с образованием канала разряда. Благодаря высокой концентрации тепловой энергии, материал в точке разряда плавится и испаряется, рабочая среда испаряется и окружает канал разряда газообразными продуктами распада (газовым пузырем 6). В результате развивающихся в канале разряда и газовом пузыре значительных динамических сил, капли расплавленного материала выбрасываются за пределы зоны разряда в рабочую среду, окружающую электроды, и застывают в ней, образуя каплеобразные частицы порошка 7. Регулятор напряжения 8 предназначен для установки необходимых значений напряжения, а встряхиватель 9 передвигает один электрод, что обеспечивает непрерывное протекание процесса ЭЭД.

На третьем этапе проводится выгрузка рабочей жидкости с порошком из реактора.

На четвертом этапе происходит выпаривание раствора, его сушка, взвешивание, фасовка, упаковка. Затем полученный порошок подвергали сплавлению.

Сплавление электроэрозионного порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т=1190°С, давлении Р=40 и времени выдержки t=5 мин.

При этом достигается следующий технический результат: получение заготовки никельхромового сплава с улучшенными физико-механическими свойствами без существенного увеличения затрат на их изготовление.

Пример 1.

Для получения порошков из отходов сплава Х20Н80 методом электроэрозионного диспергирования в воде дистиллированной использовали установку ЭЭД (Пат. 2449859 Российская Федерация, МПК C22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токо-проводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап.гос.ун-т. - №2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. №13). При получении порошка использовали следующие параметры установки: отходы Х20Н80 диспергировали при напряжении на электродах 200 В, емкости разрядных конденсаторов 65,5 мкФ, частоте следования импульсов 100 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение материала с образованием дисперсных частиц порошка.

Сплавление электроэрозионного порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т=1190°С, давлении Р=40 МПа и времени выдержки t=5 мин.

Полученное спеченное изделие исследовали различными методами.

Микроструктуру сплавов исследовали на электронно-ионном сканирующем (растровом) микроскопе с полевой эмиссией электронов «QUANTA 600 FEG» (Нидерланды). Анализ микроструктур сплавов, показал, что новые сплавы имеют мелкозернистое строение, без включений, равномерное распределение фаз и отсутствие значительных пор, трещин и несплошностей.

Рентгеноспектральный микроанализ сплавов проводили на энергодисперсионном анализаторе рентгеновского излучения фирмы «EDAX» (Нидерланды), встроенном в растровый электронный микроскоп «QUANTA 200 3D» (Нидерланды). На основе анализа спектрограмм элементного состава установлено, что на поверхности функциональных сплавов содержится кислород, а все остальные элементы Ni, Cr и Fe распределены относительно равномерно.

Фазовый анализ сплавов выполняли на рентгеновском дифрактометре «Rigaku Ultima IV» (Япония). Анализ дифрактограмм фазового состава исследуемых сплавов показал наличие в них фаз чистых металлов Ni, Cr и Fe.

Пористость и размер зерна в сплавах исследовали на оптическом инвертированном микроскопе «OLYMPUS GX51» (Япония), оснащенного системой автоматизированного анализа изображений «SIMAGIS Photolab». Экспериментально установлено, что новые никельхромовые сплавы, полученные искровым плазменным сплавлением электроэрозионной шихты, имеют размер зерна порядка 0,45 мкм. Мелкодисперсность функциональных сплавов объясняется высокой дисперсностью исходной электроэрозионной шихты и эффекта «подавления роста зерна» при искровом плазменном сплавлении за счет короткого времени рабочего цикла, высокого давления и равномерного распределения тепла по образцу при воздействии на него импульсного электрического тока и так называемого «эффекта плазмы искрового разряда».

Микротвердость сплавов и покрытий определяли с помощью прибора «Instron 402 MVD» (Великобритания). Отмечено, что полученные сплавы обладают более высокой микротвердостью по сравнению с аналогичными промышленными сплавами. Данный эффект достигается при искровом плазменном сплавлении диспергированных электроэрозией частиц практически беспористой структурой и наличием высокотвердых фазовых составляющих.

Твердость сплавов определяли с помощью прибора «Instron 600 MRD» (Великобритания). Установлено, что новые никельхромовые сплавы имеют более высокую твердость по сравнению с аналогичными промышленными. Данный эффект достигается при искровом плазменном сплавлении электроэрозионной шихты с мелким размером зерна, высокой микротвердостью, практически беспористой и бездефектной структурой и фазовым составом.

Предел прочности при сжатии и при изгибе образцов сплавов определяли помощью прибора «Instron 300 LX-B1-С3-J1C» (Великобритания). Экспериментально установлено, что новые никельхромовые сплавы, полученные искровым плазменным сплавлением электроэрозионной шихты, обладают более высоким пределом прочности по сравнению с промышленными металлами и сплавами. Повышению прочности новых сплавов способствует высокая дисперсность и сферическая форма частиц, а также относительно мелкий размер зерна и беспористая бездефектная структура.

Пример 2.

Для получения порошков из отходов сплава Х20Н80 методом электроэрозионного диспергирования в воде дистиллированной использовали установку ЭЭД (Пат. 2449859 Российская Федерация, МПК C22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап.гос.ун-т.- №2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. №13). При получении порошка использовали следующие параметры установки: отходы Х20Н80 диспергировали при напряжении на электродах 200 В, емкости разрядных конденсаторов 65,5 мкФ, частоте следования импульсов 100 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение материала с образованием дисперсных частиц порошка.

Сплавление электроэрозионного порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т=1000°С, давлении Р=20 МПа и времени выдержки t=5 мин.

При данных режимах порошковый материал не спекся.

Пример 3.

Для получения порошков из отходов сплава Х20Н80 методом электроэрозионного диспергирования в воде дистиллированной использовали установку ЭЭД (Пат. 2449859 Российская Федерация, МПК C22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап.гос.ун-т. - №2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. №13). При получении порошка использовали следующие параметры установки: отходы Х20Н80 диспергировали при напряжении на электродах 200 В, емкости разрядных конденсаторов 65,5 мкФ, частоте следования импульсов 100 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение материала с образованием дисперсных частиц порошка.

Сплавление электроэрозионного порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т=1200°С, давлении Р=30 МПа и времени выдержки t=5 мин.

При данных режимах имелись раковины и рыхлости на поверхности заготовки.

Изобретение относится к металлургии, а именно к способу получения спеченных изделий никельхромовых сплавов, и может быть использовано при изготовлении изделий общего машиностроительного назначения. Способ получения заготовок из никельхромового сплава Х20Н80 включает обеспечение порошка никельхромового сплава и проведение искрового плазменного сплавления порошка. Обеспечивают порошок никельхромового сплава Х20Н80, полученный электроэрозионным диспергированием отходов сплава Х20Н80 в воде дистиллированной, затем проводят искровое плазменное сплавление порошка при температуре Т=1190 °С, давлении Р=40 МПа и времени выдержки t=5 мин. Обеспечивается однородность поверхности, низкая пористость. 6 ил., 3 пр.

Способ получения заготовок из никельхромового сплава Х20Н80, включающий обеспечение порошка никельхромового сплава и проведение искрового плазменного сплавления порошка, отличающийся тем, что обеспечивают порошок никельхромового сплава Х20Н80, полученный электроэрозионным диспергированием отходов сплава Х20Н80 в воде дистиллированной, затем проводят искровое плазменное сплавление порошка при температуре Т=1190 °С, давлении Р=40 МПа и времени выдержки t=5 мин.

| CN 105397085 B, 12.09.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2504455C1 |

| Способ получения заготовок для прессования изделий из порошка | 1988 |

|

SU1634363A1 |

| Способ получения спеченного изделия из порошка кобальтохромового сплава | 2018 |

|

RU2680536C1 |

| Паровая котельная установка | 1927 |

|

SU11184A1 |

| DE 112014001276 T5, 17.12.2015. | |||

Авторы

Даты

2022-09-12—Публикация

2021-12-10—Подача