Изобретение относится к области порошковой металлургии жаропрочных сплавов на никелевой основе с применением некондиционных отходов и может быть использовано при изготовлении деталей газотурбинных двигателей с высокими механическими характеристиками. Целью изобретения является улучшение механических свойств изделий.

Известен способ получения жаропрочных сплавов на никелевой основе [Патент на изобретение РФ № 2470081], согласно которому осуществляется подготовка шихтовых материалов, содержащих отходы жаропрочных никелевых сплавов, и их последующий переплав в вакууме. В качестве отходов жаропрочных никелевых сплавов используют возврат литейного производства и стружку, полученную при резке прутков жаропрочных никелевых сплавов, в количестве 3…10% от массы шихтовых материалов. Стружку предварительно промывают в проточной водопроводной воде до остаточного содержания масел на поверхности стружки в количестве 3…5%, обезжиривают в ультразвуковой ванне с водным раствором технического моющего средства, промывают в ультразвуковой ванне с использованием проточной водопроводной воды, а затем осуществляют промывку в непроточной дистиллированной воде. Далее проводят конвекционную сушку в сетчатых вращающихся барабанах и магнитную сепарацию стружки.

Недостаток данного способа - низкое качества сплава из-за введения в состав шихтовых материалов очищенной от технических примесей стружки.

Наиболее близким к предлагаемому способу является [Патент на изобретение РФ №1593042] способ получения заготовок из порошков жаропрочных никелевых сплавов, включающий засыпку порошка в форму, нагрев в вакууме до температуры спекания, причем нагрев от 1100oС до температуры спекания проводят со скоростью 5…9 град/мин, спекание с выдержкой при температуре, находящейся между температурами солидус и ликвидус и охлаждение, отличающийся тем, что, с целью повышения механических свойств, перед засыпкой порошок обрабатывают аммонийными солями комплексонов, выбранных из группы триаммонийная соль диэтилентриаминпентауксусная кислота, триаммонийная соль этилендиаминтетрауксусная кислота, с концентрацией 0,4…0,6 моль/л при температуре 65…85oС в течение 20…40 мин, нагрев в интервале температур 20…300oС проводят со скоростью 2…4 град/мин, в интервале температур 300…1100oС со скоростью 16…20 град/мин, а выдержку при температуре спекания проводят в течение 0,5…1 ч.

Недостатком известного способа является многооперационность процесса получения сплава, а также высокие затраты энергии на получение расплавов, а также относительно низкое качество сплава вследствие относительно высокой конечной пористости и невысокие в связи с этим физико-механические свойства сплава.

В основу изобретения положена задача получения жаропрочного никелевого сплава с улучшенными физико-механическими свойствами и низкой себестоимостью.

Поставленная задача решается тем, что упомянутый сплав получаются в результате искрового плазменного спекания никелевых порошков, получаемых электроэрозионным диспергированием отходов сплава ЖС6У в дистиллированной воде.

Процесс электроэрозионного диспергирования (ЭЭД) представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами.

Регулируя электрические параметры установки для электроэрозионного диспергирования (ЭЭД), можно получать за определенные промежутки времени нужное количество порошка заданных размеров и качества. Получаемые электроэрозионным способом порошковые материалы имеют в основном сферическую форму частиц.

Получение спеченных изделий искровым плазменным спеканием в условиях быстрого нагрева и малой продолжительности рабочего цикла способствует повышению физико-механических свойств по сравнению с промышленными сплавами, из которых были получены исходные частицы порошка, за счет подавления роста зерна и получения равновесного состояния с субмикронным и наномасштабным зерном. Использование метода искрового плазменного спекания для получения жаропрочного никелевого сплава из порошка, полученного электроэрозионным диспергированием сплава ЖС6У, позволит обеспечить высокую работоспособность изделий за счет однородности поверхности, благоприятной структуры и низкой пористости изделия.

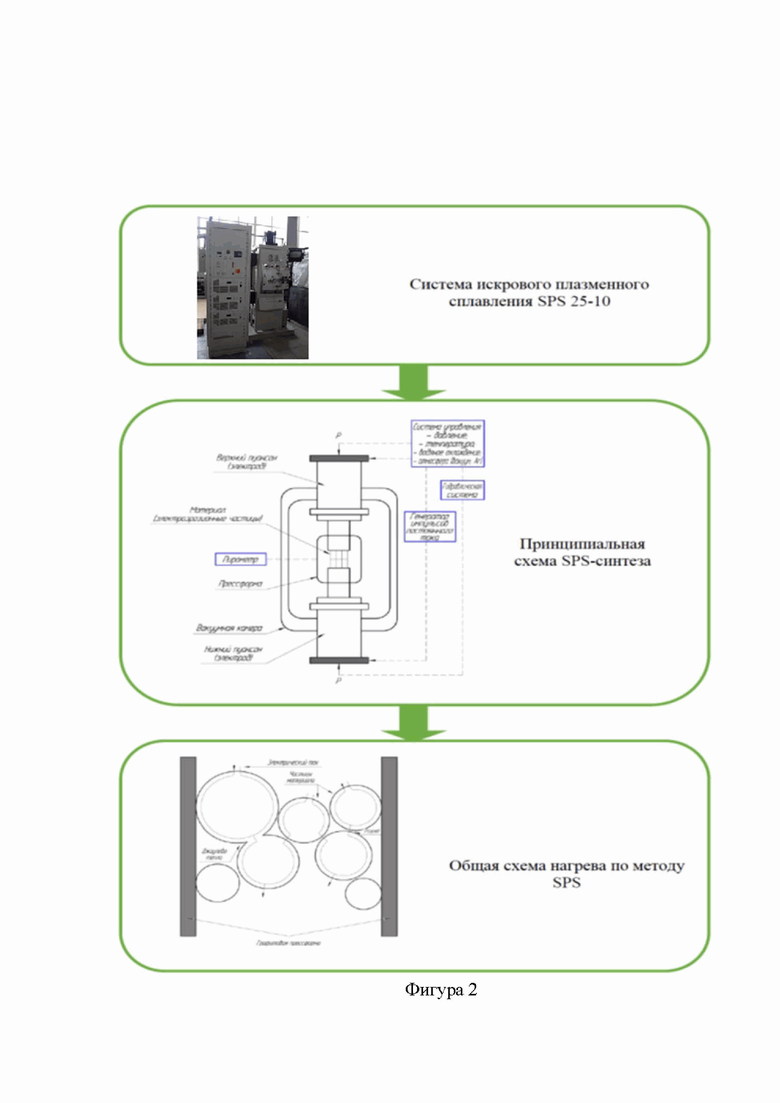

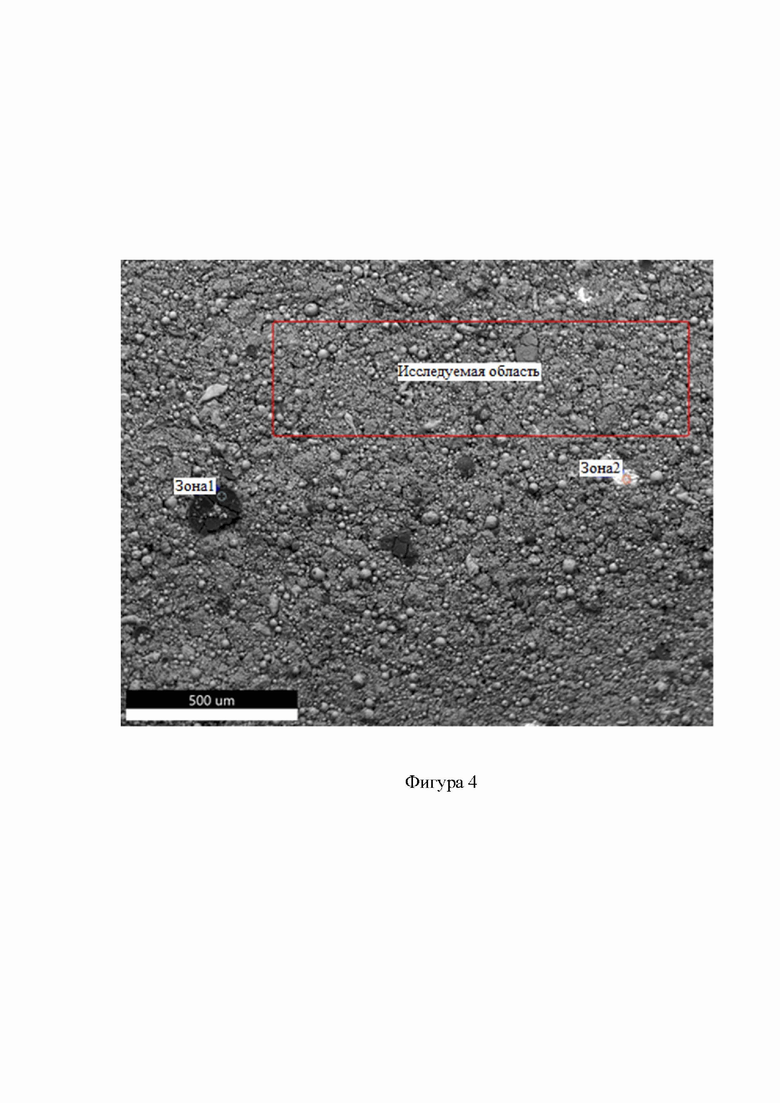

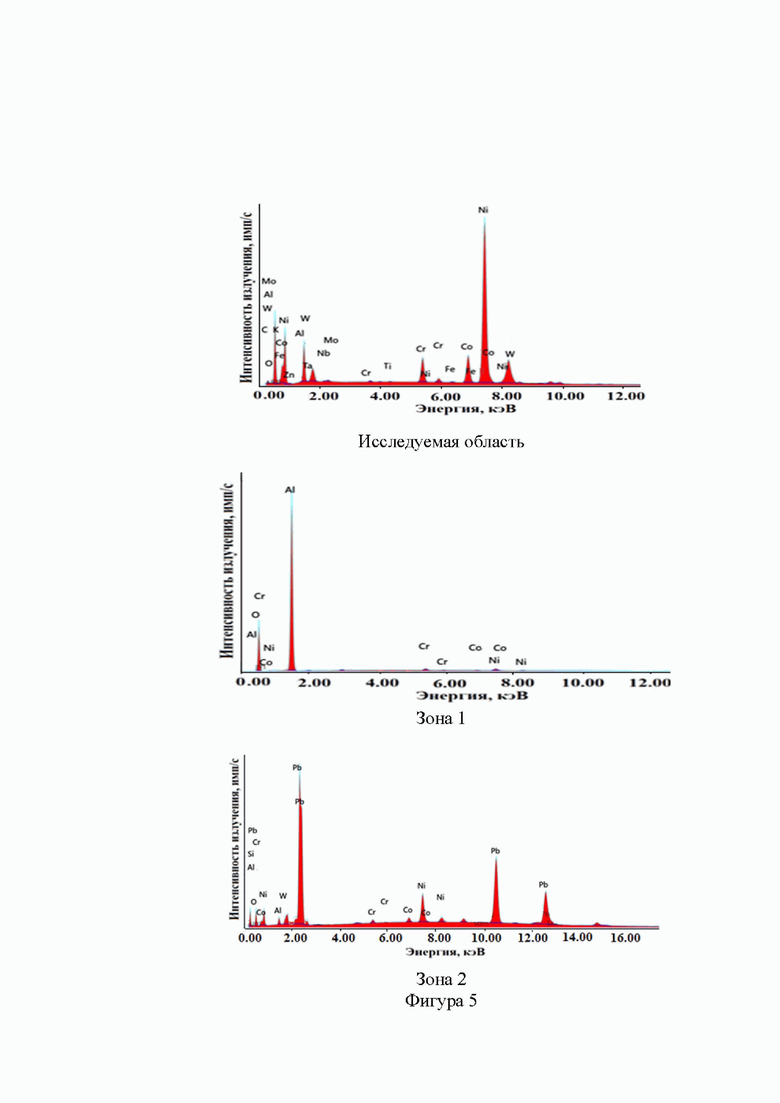

На фигуре 1 представлена схема процесса ЭЭД, на фигуре 2 представлена блок-схема этапов искрового плазменного спекания жаропрочных никелевых порошков, на фигуре 3 показаны режимы искрового плазменного спекания, на фигуре 4 – микроструктура спеченного изделия, на фигуре 5 – спектрограмма элементного состава спеченного изделия, на фигуре 6 – дифрактограмма спеченного образца.

Никелевый порошок получали в следующей последовательности.

На первом этапе производили сортировку отходов жаропрочного никелевого сплава, их промывку, сушку, обезжиривание и взвешивание. Реактор заполняли рабочей средой – дистиллированнной водой, отходы загружали в реактор.

На втором этапе – этапе электроэрозионного диспергирования включали установку. Процесс ЭЭД представлен на фигуре 1. Вначале осуществлялась сборка электродов 5 и 6 из диспергируемых отходов сплава 8. Далее в реактор 3 загружались гранулы диспергируемого сплава ЖС6У 8 и заливалась рабочая жидкость – вода 10. На пульте управления генератора импульсов 2 устанавливались требуемые для электродиспергирования металлоотходов параметры: емкость разрядных конденсаторов и частота следования импульсов. Затем при помощи регулятора напряжения 1 устанавливалось такое напряжение, при котором происходил электрический пробой рабочей жидкости 10, находящийся в межэлектродном пространстве. При образовании канала разряда куски твердого сплава в точке разряда плавились и испарялись. Рабочая жидкость 10 в канале электрического разряда также кипела и испарялась, образуя газовый пузырь 9. Капли расплавленного и испаряющегося твердого сплава попадали в жидкую рабочую среду с образованием сферических и эллиптических частиц 7, а также агломератов. Встряхиватель 4 перемещал один из электродов и обеспечивал непрерывное протекание процесса электродиспергирования. На третьем этапе проводится выгрузка рабочей жидкости с никелевым порошком из реактора. На четвертом этапе происходит выпаривание раствора, его сушка, взвешивание, фасовка, упаковка.

Затем полученный порошок подвергали искровому плазменному спеканию в системе SPS 25-10 «Thermal Technology» (США). В качестве температуры компактирования полученных порошков были выбраны значения температуры 1200…1400°С. Образец в виде порошка помещали в графитовую пресс-форму, предварительно футерованную графитовой бумагой, затем пресс-форму устанавливали в установку для искрового плазменного спекания и откачивали вакуум до уровня 2,0*10-3 Торр. Нагревали заготовку до 200°C со скоростью 100°/мин, при 200°C выдерживали образец 2 минуты для дегазации. Затем образец спрессовывали при давлении 30…50 МПа с одновременным нагревом до температуры 1200…1400 °C со скоростью 100°/мин и выдерживали при данной температуре и давлении в течении 5…15 мин. Далее охлаждали до комнатной температуры со скоростью 30°/мин. После полного остывания снимали нагрузку с образца и извлекали его из пресс-формы.

При этом достигается следующий технический результат: спеченный жаропрочный никелевый сплав с улучшенными физико-механическими свойствами без существенного увеличения затрат на их изготовление.

Пример 1

Для получения никелевого порошка использовали отходы жаропрочного сплава марки ЖС6У, которые измельчали методом электроэрозионного диспергирования в дистиллированной воде на установке (Пат. 2449859 Российская Федерация, МПК С22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап. гос. ун-т. – № 2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. № 13). При диспергировании отходов ЖС6У использовали следующие параметры установки: напряжение на электродах 190…210 В; ёмкость конденсаторов 55…60 мкФ; частота следования импульсов 180…200 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение отходов сплава с образованием частиц жаропрочного никелевого порошка.

Спекание вольфрамо-титано-кобальтового порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т = 1200°С, давлении Р = 30 МПа и времени выдержки t = 5 мин.

При данных режимах твердосплавный порошок не спекся.

Пример 2

Для получения никелевого порошка использовали отходы жаропрочного сплава марки ЖС6У, которые измельчали методом электроэрозионного диспергирования в дистиллированной воде на установке (Пат. 2449859 Российская Федерация, МПК С22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап. гос. ун-т. – № 2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. № 13). При диспергировании отходов ЖС6У использовали следующие параметры установки: напряжение на электродах 190…210 В; ёмкость конденсаторов 55…60 мкФ; частота следования импульсов 180…200 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение отходов сплава с образованием частиц жаропрочного никелевого порошка.

Спекание жаропрочного никелевого порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т = 1300°С, давлении Р = 40 МПа и времени выдержки t = 10 мин.

Полученный жаропрочный сплав исследовали различными методами.

Микроструктуру сплавов исследовали на электронно-ионном сканирующем (растровом) микроскопе с полевой эмиссией электронов «QUANTA 600 FEG» (Нидерланды). Анализ микроструктуры сплава, показал, что он имеет мелкозернистое строение, без включений, равномерное распределение фаз и отсутствие значительных пор, трещин и несплошностей.

Рентгеноспектральный микроанализ сплавов проводили на энергодисперсионном анализаторе рентгеновского излучения фирмы «EDAX» (Нидерланды), встроенном в растровый электронный микроскоп «QUANTA 200 3D» (Нидерланды). На основе анализа спектрограмм элементного состава установлено, что сплава состоит из следующих равномерно распределенных по объему элементов: О, Ni, Mo, W, Cr, Ti, Fe, Co, Nb, Аl и Pb.

Фазовый анализ сплава выполняли на рентгеновском дифрактометре «Rigaku Ultima IV» (Япония). Анализ дифрактограмм фазового состава исследуемых сплавов показал наличие в них следующих фаз: WО3, NiО и Al0,9Ni4,22.

Проведенные исследования показали, что искровым плазменным спеканием никелевых порошков, получаемых электроэрозионным диспергированием отходов сплава ЖС6У в воде дистиллированной, имеется возможность получения жаропрочного сплава с равномерным распределением легирующих элементов.

Пример 3

Для получения никелевого порошка использовали отходы твердого сплава марки ЖС6У, которые измельчали методом электроэрозионного диспергирования в дистиллированной воде на установке (Пат. 2449859 Российская Федерация, МПК С22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап. гос. ун-т. – № 2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. № 13). При диспергировании отходов ЖС6У использовали следующие параметры установки: напряжение на электродах 190…210 В; ёмкость конденсаторов 55…60 мкФ; частота следования импульсов 180…200 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение отходов твердого сплава с образованием частиц вольфрамо-титано-кобальтового порошка.

Спекание вольфрамо-титано-кобальтового порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т = 1400°С, давлении Р = 50 МПа и времени выдержки t = 15 мин.

При данных режимах имелись раковины и поры на поверхности твердосплавной заготовки.

Изобретение относится к области порошковой металлургии, в частности, к созданию жаропрочных сплавов на никелевой основе с применением некондиционных отходов, которое может быть использовано при изготовлении деталей газотурбинных двигателей. Жаропрочный сплав на никелевой основе получают в результате искрового плазменного спекания порошка на основе никеля при температуре Т 1300°С, давлении Р 40 МПа и времени выдержки t 10 мин., получаемого электроэрозионным диспергированием отходов сплава ЖС6У в дистиллированной воде. Обеспечивается улучшение механических свойств изделий. 6 ил., 3 пр.

Способ изготовления жаропрочного никелевого сплава, отличающийся тем, что сплав получают в результате искрового плазменного спекания порошков, полученных электроэрозионным диспергированием отходов сплава ЖС6У в воде, при температуре Т 1300°С, давлении Р 40 МПа и времени выдержки t 10 мин.

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 1989 |

|

SU1593042A3 |

| Способ изготовления компактных заготовок из гранул титановых сплавов | 1991 |

|

SU1787687A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2017 |

|

RU2651846C1 |

| US 11045872 B2, 29.06.2021 | |||

| WO 2013157454 A1, 24.10.2013 | |||

| WO 2019246257 A1, 26.12.2019. | |||

Авторы

Даты

2023-11-14—Публикация

2022-11-15—Подача