Изобретение относится к металлургии, в частности к термообработке изделий из сталей и сплавов с содержанием углерода 0,4-1,5% для получения изделия, сочетающего в себе участок в центральной части прочным и твердым, а участок по периферийной части - пластичным, и может быть использовано в машиностроении, например, для анкеров для крепи в горнодобывающей отрасли, колес и осей железнодорожного подвижного состава и т.д., где требуются высокие показатели твердости и прочности в центральной части изделия при наличии у изделия демпфирующего или компенсационного периферийного участка.

Известен способ термической обработки изделий по патенту RU 2010868, принятый заявителем за прототип. Согласно известному способу стальное изделие подвергают горячей деформации и отжигают. Затем осуществляют предварительную механическую обработку и нагрев изделия до температур аустенизации. Охлаждают изделие в закалочной среде с одновременным воздействием электромагнитного и ультразвукового полей. Заключительная операция - отпуск. К недостаткам вышеописанного способа термической обработки относится то, что он не позволяет изготовить стальное изделие с пластичной периферийной частью и с прочной и твердой центральной частью.

Задачей заявляемого технического решения является создание способа термической обработки стального изделия, позволяющего изготовлять периферийную часть изделия пластичной, а центральную часть изделия - прочной и твердой.

Достигаемый технический результат заключается в создании способа термической обработки стального изделия, позволяющего изготовлять периферийную часть изделия пластичной, а центральную часть изделия - прочной и твердой.

Указанный технический результат достигается тем, что в способе термической обработки стального изделия, включающим отжиг, закалку, предусмотрены следующие отличия: проводят отжиг изделия при температуре 1000-1100°С не менее 3 часов, охлаждают изделие на воздухе до температуры окружающей среды, затем нагревают под закалку в печи до 750-860°С, выдерживают не менее 10 минут, помещают в закалочную среду на 2-3 минуты.

Кроме того предложенный способ термической обработки стального изделия предлагает выполнить необязательную операцию после закалки изделия, а именно, осуществить отпуск изделия, при котором изделие нагревают до 180-250°С, выдерживают при данной температуре в течение 3-4 часов, естественно охлаждают на воздухе до температуры окружающей среды.

Благодаря проведению гомогенизирующего отжига стальных изделий при температуре 1000-1100°С не менее 3 часов устраняется ликвация химических элементов в теле изделия, при этом периферийный участок изделия значительно обезуглероживается, что повышает его пластичность. Продолжительность операции гомогенизирующего отжига определяется требуемой толщиной периферийного обезуглерожинного участка. Продолжительность отжига менее 3 часов не целесообразна, т.к. толщина периферийного обезуглерожинного участка будет незначительна. Продолжительность гомогенизирующего отжига определяется требуемой толщиной обезуглерожинной пластичной периферийной части изделия, которая определяется экспериментально. По завершении гомогенизирующего отжига и охлаждения изделия проводят закалку изделия.

Периферийная часть и центральная часть изделия после отжига имеют разное содержание углерода и соответственно разную склонность к закаливанию. Центральная часть изделия калится лучше. Таким образом после закалки центральная часть изделия становится более прочной и твердой, периферийная часть изделия остается пластичной. Изделие нагревают под закалку до температуры 750-860°С. Нагрев изделия до температуры менее 750°С не целесообразен, т.к. в структуре материала изделия не происходит фазовых превращений. Нагрев изделия выше 860°С технологически не целесообразен. Выдержка изделия в данном диапазоне температур менее 10 минут не обеспечивает полноты прохождения фазовых превращений, а большая по времени выдержка изделия зависит от размера заготовки, которое определяется расчетным путем по известным источникам, например, Гуляев А.П Металловедение. Учебник для вузов. 6-е изд., перераб. и доп. М.: Металлургия, 1986. 544 с., см с. 254-258. Помещение изделия в закалочную среду на 2-3 минуты обусловлено тем, что за этот период времени происходит закалка и охлаждение изделия.

В качестве необязательной операции способа возможен отпуск изделия путем нагрева до 180-250°С, выдержки в течение 3-4 часов и естественного охлаждения на воздухе до температуры окружающей среды, который приводит к достижения дополнительного результата - снижению внутренних напряжений.

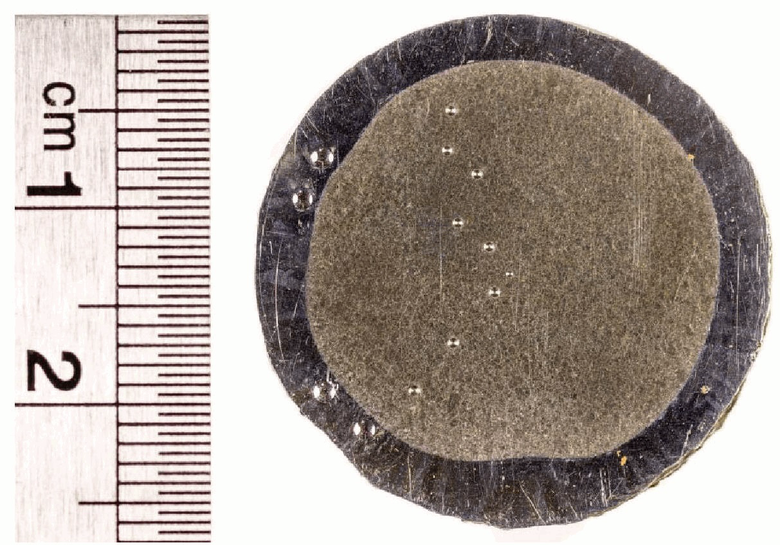

Способ поясняется фигурой. На фиг. представлено поперечное сечение образца, прошедшего заявляемый способ термической обработки и подготовленный для изучения микроструктуры. На фигуре четко видны периферийная и центральная часть образца.

Способ осуществляют следующим образом. Стальное изделие с содержанием углерода 0,4-1,5% помещают для отжига в печь с температурой 1000-1100°С, например, с температурой 1100°С, выдерживают в печи не менее 3 часов. Продолжительность операции гомогенизирующего отжига определяется требуемой толщиной периферийного обезуглерожинного участка, получаемого пластичным. Продолжительность отжига предварительно определяют экспериментально, но он продолжается не менее 3 часов. Затем изделие охлаждают на воздухе до температуры окружающей среды. Вновь изделие нагревают в печи до 750-860°С, например, до 860°С, выдерживают не менее 10 минут, например, 15 минут и помещают в охлаждающую среду на 2-3 минуты.

Дополнительной, необязательной операцией, может быть отпуск изделия путем нагрева его до 180-250,°С, например, до 230 °С, проводят выдержку изделия при данной температуре в течение 3-4 часов, например, 3,5 часа и охлаждают на воздухе естественно до температуры окружающей среды.

Пример. Термической обработке подвергалось изделие из стального инструментального сплава У13 по ГОСТ 1435-74 в виде цилиндра диаметром 3 см и высотой 15 см. Изделие подвергали гомогенизирующему отжигу при температуре 1100°С в течение 12 часов, затем изделие охлаждали на воздухе до температуры окружающей среды. Снова нагревали изделие в печи под закалку до 860°С и выдерживали в течение 15 минут, помещали изделие в охлаждающую среду - воду, на 2,5 минуты.

После проведения закалки и изучения микроструктуры изделия в различных сечениях были отмечены участки разной травимости и наличия структурных составляющих. При этом была установлена толщина обезуглерожинного периферийного пластичного участка изделия, которая составила около 4 мм, см. фиг., которая подтверждает возможность путем термообработки изделия с содержанием углерода 0,4-1,5% формировать в изделии, в его центральной части участок прочным и твердым, а участок по периферийной части - пластичным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки детали из стали | 2022 |

|

RU2800483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| Способ термической обработки отливки из литейной износостойкой стали | 2022 |

|

RU2801459C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ | 2013 |

|

RU2649487C2 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

| Способ изготовления изделия из сплава Х65НВФТ | 2019 |

|

RU2708194C1 |

| Способ обработки сталей аустенитно-мартенситного класса | 1990 |

|

SU1735390A1 |

| СПОСОБ ПРОИЗВОДСТВА БАНДАЖЕЙ ИЗ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ | 2001 |

|

RU2203968C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

Изобретение относится к металлургии, в частности к термообработке изделий из сталей с содержанием углерода 0,4-1,5%, и может быть использовано в машиностроении, например, для анкеров для крепи в горнодобывающей отрасли, колес и осей железнодорожного подвижного состава и т.д., где требуются высокие показатели твердости и прочности в центральной части изделия при наличии у изделия демпфирующего или компенсационного периферийного участка. Способ включает отжиг, закалку, при этом проводят отжиг изделия при температуре 1000-1100°С не менее 3 часов, охлаждают изделие на воздухе до температуры окружающей среды, затем нагревают под закалку в печи до 750-860°С, выдерживают не менее 10 минут, помещают в закалочную среду на 2-3 минуты. Технический результат – изготовление периферийной части изделия пластичной, а центральной части изделия прочной и твердой. 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ термической обработки изделия из стали с содержанием углерода 0,4-1,5%, включающий отжиг, закалку, отличающийся тем, что проводят отжиг изделия при температуре 1000-1100°С не менее 3 часов, охлаждают изделие на воздухе до температуры окружающей среды, затем нагревают под закалку в печи до 750-860°С, выдерживают не менее 10 минут, помещают в закалочную среду на 2-3 минуты.

2. Способ термической обработки по п. 1, отличающийся тем, что после закалки осуществляют отпуск изделия путем нагрева до 180-250°С, выдержки в течение 3-4 часов и естественного охлаждения на воздухе до температуры окружающей среды.

| БЕРДИЕВ Д.М | |||

| и др | |||

| Изменение фазовых и структурных превращений при нетрадиционных режимах термической обработки стали, Техника и технологии машиностроения, Омск, 2020 | |||

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2775990C1 |

| Способ обработки заэвтектоидных легированных инструментальных сталей | 1980 |

|

SU985086A1 |

| CN 105861789 A, 17.08.2016 | |||

| CN 107760838 A, 06.03.2018 | |||

| CN 104946859 A, 30.09.2015 | |||

| CN 104894356 A, 09.09.2015. | |||

Авторы

Даты

2024-04-08—Публикация

2023-06-15—Подача