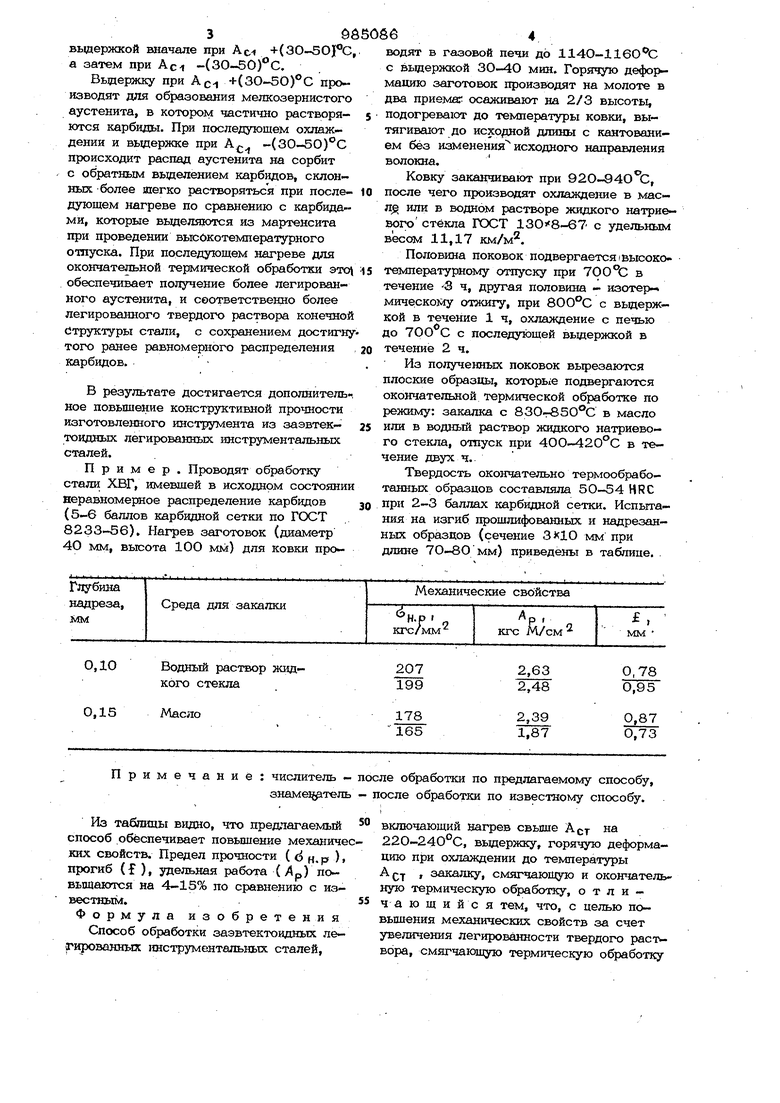

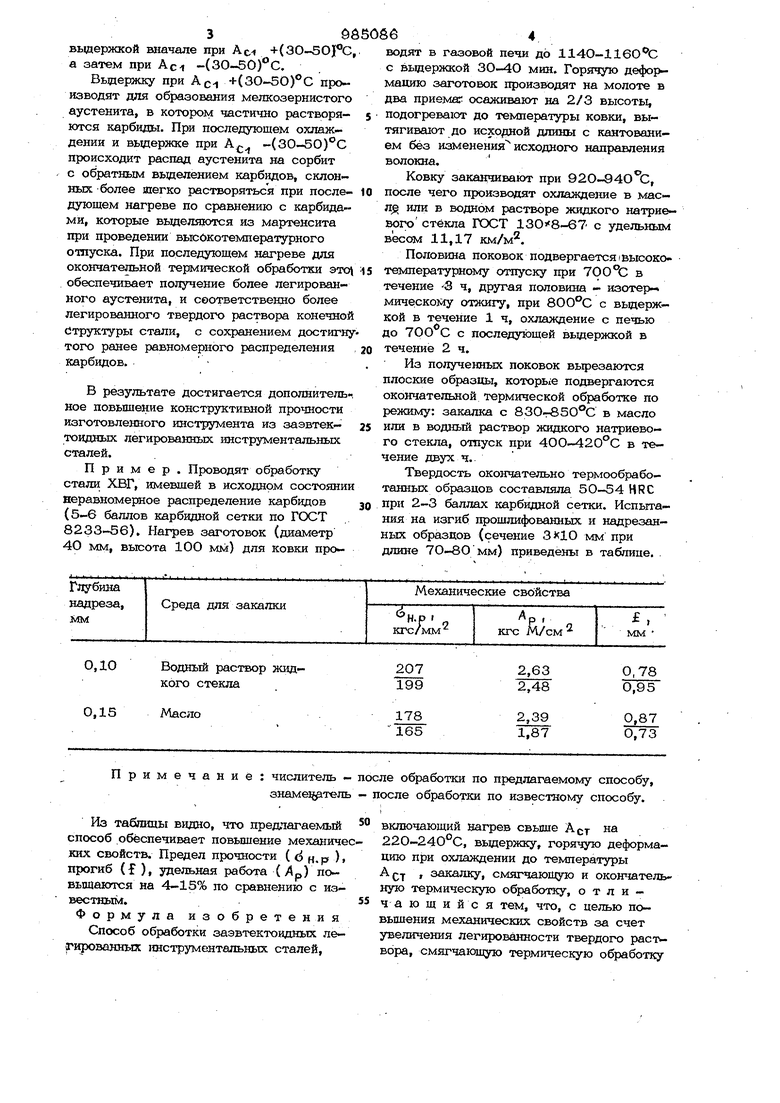

3ss вьщержкой вначале при ACI +{30-5OJ G, а затем при ACI -(30-50)С. Вьщержку при AC-I +(ЗО-50)С производят для образования мелкозернистого аустенита, в котором частично растворяются карбиды. При последующем охлаждении и вьщержке при А -(30-50)С происходит распад аустенита на сорбит с обратным выделением карбидов, склонных более шегко растворяться при после.дующем нагреве по сравнению с карбидами, которые вьщеляются из мартенсита при проведении высокотемпературного отпуска. При последующем нагреве для окончательной термической обработки это обеспечивает получение более легированного аустенита, и соответственно более легированного твердого раствора конечной Структуры стали, с сохранением достигну того ранее равномерного распределения карбидов. В результате достигается дополнитель Ное повышение конструктивной прочности изготовленного инструмента из заэвтек- тоидных легированных инструментальных сталей. Пример. Проводят обработку стали ХВГ, имевшей в исходном состоянии неравномерное распределение карбвдов (5-6 баллов карбидной сетки по ГОСТ 8233-56). Нагрев заготовок (диаметр 40 .мм, высота 100 мм) для ковки проe4водят в газовой печи до 114О-116ОС с вьщержкой 30-40 мин. Горячую деформацию заготовок производят на молоте в два приема осалшвают на 2/3 высоты, подогревают до температуры ковки, вытягивают до исходной длины с кантованием без изменения исходного направления волокна. Ковку заканчивают при 920-940, после чего производят охлажде1ше в масл или в водном растворе жидкого натриевого стёкла ЮСТ 1308-б7 с удельным весом 11,17 км/м. Половина поковок подвергается высокотемпературному отпуску при 70 ОЪ в течение 8 ч, другая половина - изотер- мическому отжигу, при 800°С с выдержкой в течение 1 ч, охлаждение с печью ДО 70О С с последующей вьщержкой в течение 2 ч. Из полученных поковок вырезаются плоские образцы, которые подвергаются окончательной термической обработке по режиму: закалка с 83Ог-850 С в масло или в водный раствор жидкого натриевого стекла, отоуск при 400-420С в течение двух ч. Твердость окончательно термообработанных образцов составляла 50-54 HRC при 2-3 баллах карбидной сетки. Испытания на изгиб прощлифованных и надрезанных образцов (сечение мм при длине 7О-80 мм) приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки штамповой стали с карбидным упрочнением | 1984 |

|

SU1188213A1 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Способ термической обработки заэвтектоидной стали | 1982 |

|

SU1102815A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2003 |

|

RU2235791C1 |

| Способ термической обработки деталей из высокопрочных мартенситно-стареющих сталей | 1979 |

|

SU876745A1 |

| Способ термической обработки изделий из конструкционных сталей | 1989 |

|

SU1715867A1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850698A1 |

Примечание: числитель знамез тельИз табшщы видно, что предлагаемый способ обеспечивает повьпиение механичес ких свойств. Предел прочности (d н. р ) прогиб ( ), удельная работа ( АрУ повышаются на 4-15% по сравнению с известным. Формула изобретения Способ обработки заэвтектоидных легированных 1шструментальных сталей. ле обработки по предлагаемому способу, осле обработки по известному способу. включающий нагрев свыще А ст иа 220-240С, вьщержку, горячую деформацию при охлаждении до температуры AQJ , закалку, смягчающую и окошштельную термическую обработку, о т л и чающийся тем, что, с целью повыщения механических свойств за счет увеличения легированности твердого раст вора, смягчающую термическую обработку

5ssBose4

производят путем проведения ступенчатогоИсточники ивформашга,

изотермического отжига с выдержкой впринятые во внимание при экспертизе

начале при A. +(ЗО-5О)С, а затем1, Авторское свидетельство СХЭСР

при Ас1 -(30-50ГС.№ 621748, кл. С 21 D 8/00. 1976.

Авторы

Даты

1982-12-30—Публикация

1980-07-14—Подача