Изобретение относится к области металлургии и может быть использовано для изготовления массивных изделий из коррозионно-стойких аустенитно-мартенситных (А-М) сталей.

Известен способ термической обработки листовых деталей из нержавеющей стали, включающий аустенизацию от закалочной температуры, охлаждение до температуры формообразования с регламентированной скоростью, формообразование, которое ведут при темпертатуре ниже температуры начала рекристаллизации, но выше температуры среднего мар- тенситного превращения. Исходя из литературных данных интервал температур формообоазования лежит в пределах 300...800°С, в которых не происходит измельчения микроструктуры за счет измельчения аустенитных зерен, определяющих толщину пластин и пакетов мартенситной фазы после мартенситного превращения. Поэтому режимы формообразования не

приводят к повышению прочности, пластичности и вязкости.

Известен способ термической обработки отливок, преимущественно из сталей А-М класса, включающий гомогенизирующий отжиг при 1130°С, охлаждение в интервале 950-650°С со скоростью 30-150°С/ч, обработку холодом при -70°С, закалку с 1000°С, обработку холодом при -70°С и отпуск при 350°С. Отжиг, проводимый при температуре на 130°С выше начала растворения карбидов, приводит к появлению грубозернистых аустенитных зерен, которые не поддаются дальнейшей обработке на измельчение.

Способ обработки стали следующего состава, мас.%: углерод 0,06; хром 13,4; никель 6,8j молибден 0,6; железо и примеси остальное позволяет получить материал с пределом прочности ав 1150-1210 МПа, текучести ао.2 895-1015 МПа, относительным удлинением 19-20%, сужением 63-65% и ударной вязкостью 75 МПа

И

CJ

ел

СА Ю

О

Наиболее близким техническим решением является способ обработки сталей А-М класса, включающий гомогенизирующий отжиг при 1000°С с изотермической выдержкой при 850°С, многократный отжиг и закалку с обработкой холодом. Измельчение аустенитных зерен происходит за счет многократной фазовой перекристаллизации во время отжига и закалки. На А-М стали химического состава, мас.%: углерод 0,07; хром 13.9; никель 7,5; молибден 0,8 получены следующие характеристики механических свойств: ао,2 1050 МПа, д 24% 9 63%, Кю 110 МПа 1/2.

Недостатком способа является незначительное измельчение зерен, после обработки размер зерен исходного аустенита составляет 8...9 баллов, что соответствует среднему размеру зерен 20...25 мкм. Полученный размер зерен не обеспечивает прирост прочности при сохранении пластичности и вязкости.

Цель изобретения - повышение эксплуатационных свойств за счет повышения прочности и вязкости.

Поставленная цель достигается тем, что сталь аустенитно-мартенситного класса отжигают при температуре выше начала растворения карбидов на 50...90°С и подвергают термомеханической обработке (ТМО) в интервале температур, оптимальных для динамической рекристаллизации, путем двухстадийной деформации сначала при 850...860°С на степень 50...100%, затем при 800,,.810°С на степень 50-100%; после инициирования образования мартенсита деформации производят всестороннюю ковку при температуре 600...650°С, соответствующей интервалу МН-МД, уков 20.,.30 %, затем охлаждают в воду, выдерживают при -70°С и производят отпуск при 350°С. Длительность отжига и предварительного нагрева перед ТМО устанавливают из расчета 1 ч на 100 мм сечения заготовки. Длительность обработки холодом и отпуска составляет 2,5 ч.

Нагрев для операции отжига, ТМО и отпуска можно производить, например, на печах сопротивления KS-1300/60, KS-320/10, KS-400/10. Для ТМО можно использовать гидропресс с усилиями 100-1600 т, позволяющие деформировать на необходимую степень и снабженные изотермическим штам- повым блоком (ИЗШ). Обработку холодом проводят в холодильных установках с минимальной температурой не ниже -70°С. Для

небольших заготовок в качестве хладагента можно использовать смесь керосина с жидким азотом.

В предлагаемом примере использовалась схема деформации: радиальная осадка,

кантовка на 90%, еще раз радиальная осадка. Однако для получения более однородного структурного состояния по объему можно использовать трехстороннюю схему деформации: две осадки радиально и осадка в

торец заготовки.

Пример. Заготовку из стали с размерами 250x300 мм нагревали в печи KS- 1300/60 при 1090°С в течение 2,5 ч. После охлаждения на воздухе покрывали стеклосмазкой ЭВТ-13 и, понизив температуру печи до 850°С, выдерживали в ней заготовку 2,5 ч, после перенесли в ИЗШ-блок, установленный на 1600-тонном гидропрессе, и осадили радиально при 850°С на степень 40%,

после осевого проворота на 90° - на степень 50%. Затем понижали температуру ИЗШ вместе с заготовкой на 50°С и деформировали по аналогичной схеме, после чего снижали температуру штампа вместе с

заготовкой до 650°С и ковали малыми обжатиями со всех сторон. Уков составил 26%. После охлаждения в воду обрабатывали холодом в холодильной установке в течение 2,5 ч и проводили отпуск при 350°С 2,5 ч.

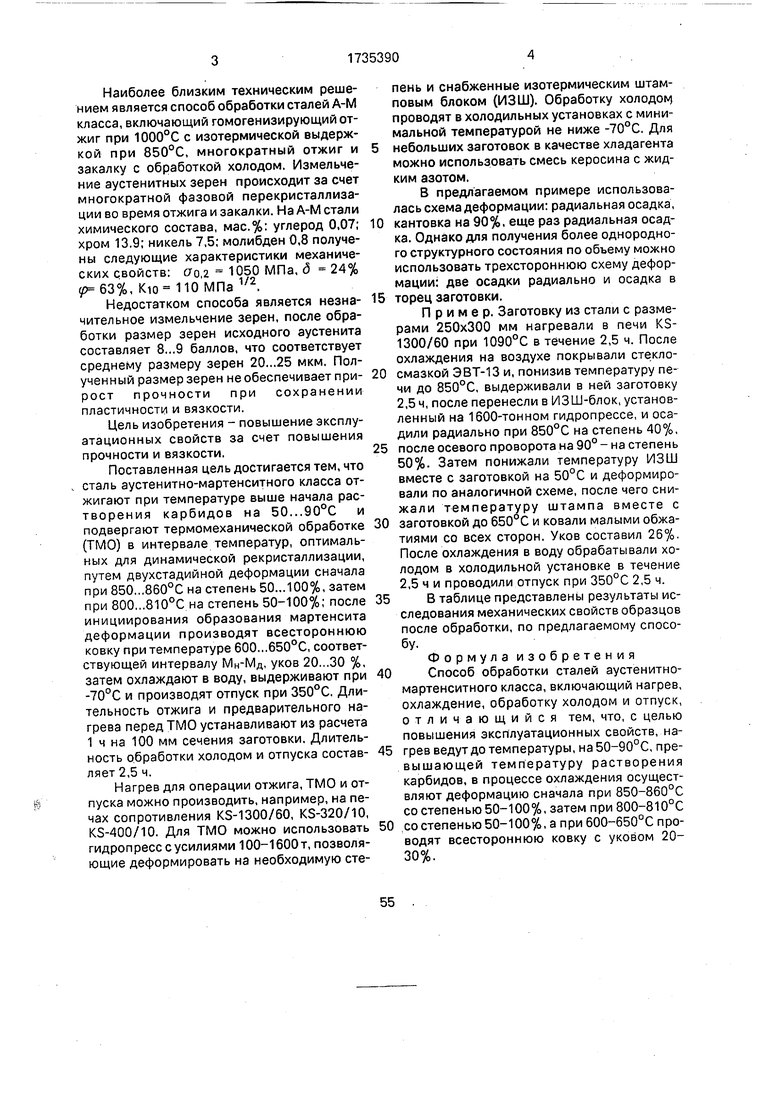

В таблице представлены результаты исследования механических свойств образцов после обработки, по предлагаемому способу.

Формула изобретения

Способ обработки сталей аустенитно- мартенситного класса, включающий нагрев, охлаждение, обработку холодом и отпуск, отличающийся тем, что, с целью повышения эксплуатационных свойств, нагрев ведут до температуры, на50-90°С, превышающей температуру растворения карбидов, в процессе охлаждения осуществляют деформацию сначала при 850-860°С со степенью 50-100%, затем при 800-810°С

со степенью 50-100%, а при 600-650°С проводят всестороннюю ковку с уковом 20- 30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки жаропрочной стали мартенситного класса | 2018 |

|

RU2688017C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| Способ получения упрочненных цилиндрических заготовок из нержавеющей стали аустенитного класса | 2022 |

|

RU2787279C1 |

| Способ обработки хромомолибденовой стали перлитного класса | 2022 |

|

RU2788770C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАСТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2015 |

|

RU2598744C1 |

| Способ обработки жаропрочных низкоуглеродистых сталей мартенситного класса | 2022 |

|

RU2789958C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛИ ФЕРРИТНОГО КЛАССА | 1991 |

|

RU2023025C1 |

| Способ обработки заготовок из ферритно-мартенситной стали | 2021 |

|

RU2772151C1 |

| Способ получения катаных полуфабрикатов из аустенитной коррозионностойкой стали | 2020 |

|

RU2735777C1 |

Использование: изобретение относится к области металлургии и может быть использовано при изготовлении массивных изделий и коррозионно-стойких аустенитно-мартенситных сталей. Сущность изобретения: заготовку из стали 07X16Н6 размерами 250-300 мм нагревают до 1090°С, охлаждают сначала до 850°С и проводят деформацию на степень 90%, затем продолжают охлаждать до 800°С и деформируют на степень 90%, при температуре 650°С проводят ковку с уковом 26% и окончательно охлаждают в воде. После охлаждения производят обработку холодом и отпуск при 350°С, 1 табл,

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 0 |

|

SU298667A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки отливок | 1980 |

|

SU1014935A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-23—Публикация

1990-04-23—Подача