Область техники

Настоящее раскрытие относится к способу производства расплавленного чугуна из холодного железного сырья, используя электропечь, содержащую видеоустройство. Настоящее раскрытие, в частности, относится к способу производства расплавленного чугуна, пригодному для наблюдения за состоянием подачи холодного железного сырья из камеры предварительного нагрева в плавильную камеру и, основываясь на этой визуальной информации, управления условиями подачи холодного железного сырья в плавильную камеру.

Уровень техники

При производстве расплавленного чугуна, использующем электрическую печь, холодное железное сырье, такое как металлолом, плавится посредством дугового нагрева для получения расплавленного чугуна. Существует, таким образом, проблема расходования большого количества электроэнергии для создания дугового нагрева. Например, традиционно используются нижеследующие способы экономии потребления электроэнергии в электропечи: способ предварительного нагрева холодного железного сырья перед плавлением посредством горелки, использующей ископаемое топливо и т.п.; способ предварительного нагрева холодного железного сырья перед плавлением, используя высокотемпературный отработанный газ, образующийся во время плавления холодного железного сырья в предшествующей операции; и способ вдувания кокса в плавильную камеру в качестве дополнительного источника тепла.

Например, патентный документ JP H10-292990 A (PTL 1) раскрывает технологию, в которой электрическая печь, у которой шахта предварительного нагрева и плавильная камера соединяются напрямую, при этом холодное железное сырье непрерывно или прерывисто подается в шахту предварительного нагрева, так чтобы поддерживать состояние, в котором холодное железное сырье присутствует в плавильной камере, шахта предварительного нагрева действует непрерывно и холодное железное сырье в плавильной камере плавится посредством дуги. Согласно технологии, описанной в PTL 1, электропечь, которая, в частности, не требует устройства для транспортирования и подачи холодного железного сырья в плавильную камеру, используется, чтобы заставить холодное железное сырье, предварительно нагретое высокотемпературным отработанным газом, расплавляться в расплавленный чугун, тем самым, эффективно расплавляя холодное железное сырье.

Например, патентный документ JP 2018-70926 А (PTL 2) раскрывает систему управления работой электропечи, содержащую: устройство ввода, которое принимает позиции установки в качестве условий эксплуатации для электролитической очистки; и контроллер, который передает позиции установки в нейронную сеть для выполнения очистки в электропечи, основываясь на оценочных значениях результатов эксплуатации.

Например, патентный документ JP 2011-69606А (PTL 3) раскрывает способ производства расплавленного металла путем плавления железного сырья с помощью дуговой плавки, содержащий: процесс обнаружения изменения состояния для обнаружения изменения состояния в плавильной камере, когда создается дуговой разряд; и процесс регулирования скорости подачи для регулирования скорости подачи железного сырья в плавильную камеру, основываясь на результате обнаружения в процессе обнаружения изменения состояния.

Список цитирования

Патентная литература

PTL 1: JP H10-292990 A

PTL 2: JP 2018-70926 А

PTL 3: JP 2011-69606 А

Раскрытие сущности изобретения

Техническая проблема

Однако, наше исследование показало следующее: Хотя технология, описанная в PTL 1, предназначена, главным образом, для постоянной подачи холодного железного сырья в плавильную камеру, в то же время непрерывно расплавляя холодное железное сырье посредством предварительного нагрева и самовзвешивания холодного железного сырья, на самом деле подача холодного железного сырья может быть приостанавливаться на пути от шахты предварительного нагрева до плавильной камеры. Это происходит из-за непредвиденных ситуаций, таких как когда холодное железное сырье предварительно чрезмерно нагрето и застревают большие глыбы или имеются разрывы, формирующиеся в колонке холодного железного сырья. Поскольку состояние холодного железного сырья в плавильной камере не может непосредственно наблюдаться с помощью технологии, описанной в PTL 1, во время эксплуатации невозможно распознать такие непредвиденные ситуации. Такая нерегулярная подача холодного железного сырья также увеличивает потребление электроэнергии в электропечи.

Технология, представленная в PTL 2, является системой управления эксплуатацией электропечи, которая создает нейронную сеть, отражающую состояние вблизи электропечи, чтобы позволить точно оценить концентрацию углерода в конечной точке выпуска расплавленной стали. Однако, используемые видеоданные, являются данными холодного железного сырья, сфотографированного в устройстве загрузки металлолома, т.е., холодного железного сырья до того, как оно загружается в электропечь. Поскольку холодное железное сырье отличается по температуре между до и после того, как оно загружается в электропечь, и также температура варьируется в зависимости от того, насколько холодное железное сырье накапливается после загрузки в электропечь, эта технология недостаточна для стабильной подачи холодного железного сырья. Более того, хотя эта технология содержит управление концентрацией углерода в конечной точке и температурой, этого недостаточно для получения расплавленного чугуна с высокой эффективностью и низким расходом электроэнергии.

Технология, представленная в PTL 3, содержит регулирование скорости подачи железного сырья в плавильную камеру, основываясь на результате процесса обнаружения, но не касается движения холодного железного сырья в электропечи, она недостаточна для стабильной подачи холодного железного сырья.

Поэтому могло бы быть полезным представить способ производства расплавленного чугуна, который использует электропечь, может гарантировать стабильную подачу холодного железного сырья в плавильную камеру и получать расплавленный чугун с высокой эффективностью и низким расходом электроэнергии.

Решение проблемы

После повторного исследования мы обнаружили, что стабильная подача холодного железного сырья к плавильной камере может быть обеспечена путем установки в электропечи устройства (экструдера) для транспортирования и подачи холодного железного сырья в плавильную камеру, и видеоустройства, способного наблюдать внутреннюю часть плавильной камеры, и мгновенной оптимизации условий работы экструдера, основываясь на состоянии внутри плавильной камеры, получаемом от видеоустройства. Мы также обнаружили, что такая стабильная подача холодного железного сырья может предотвратить эксплуатационные проблемы и эффективно уменьшить расход электроэнергии при производстве.

Настоящее раскрытие основано на этих результатах. Мы, таким образом, предлагаем:

1. Способ производства расплавленного чугуна с помощью электропечи, которая содержит камеру предварительного нагрева и плавильную камеру, в котором электропечь дополнительно содержит экструдер, расположенный в камере предварительного нагрева, и видеоустройство, выполненное с возможностью наблюдения внутренней части плавильной камеры, и способ содержит: процесс экструзии, выполняемый в камере предварительного нагрева, для подачи холодного железного сырья, предварительно подогретого в камере предварительного нагрева, в плавильную камеру посредством экструдера; и процесс плавки, выполняемый в плавильную камеру для плавления холодного железного сырья, подаваемого в плавильную камеру, с помощью дугового нагрева для получения расплавленного чугуна, в котором в процессе экструзии величина перемещения экструдера или временной интервал перемещения экструдера или и то и другое управляются на основе визуальной информации, получаемой от видеоустройства.

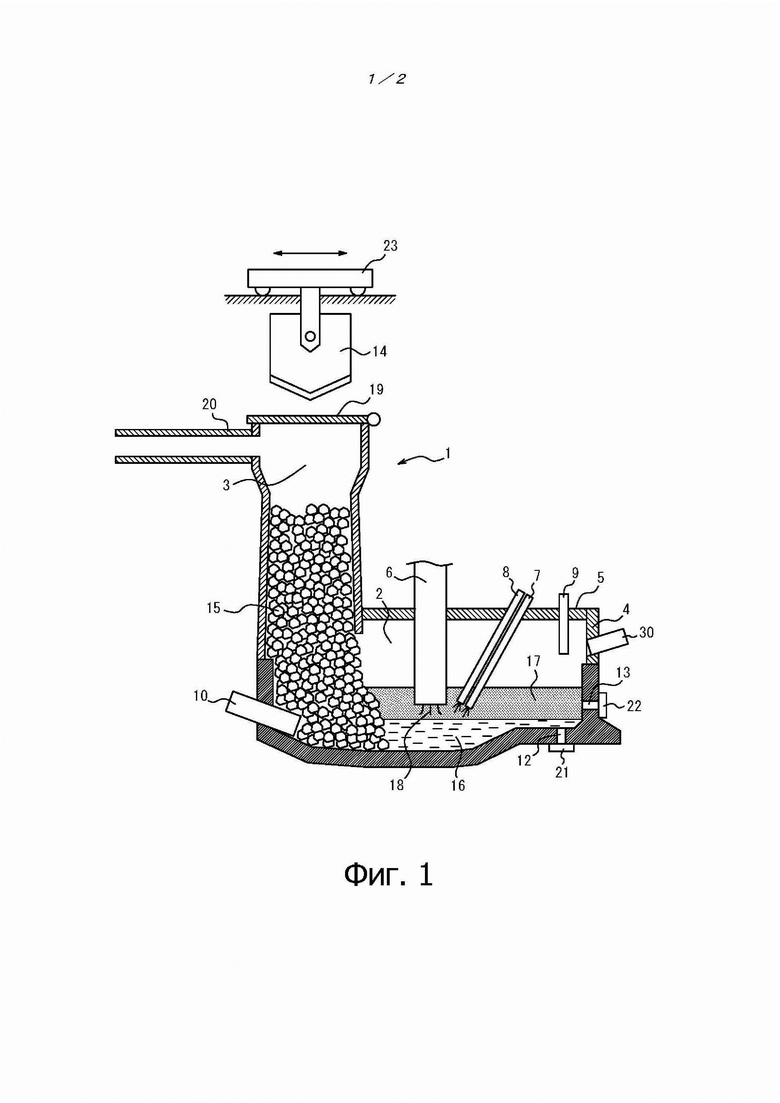

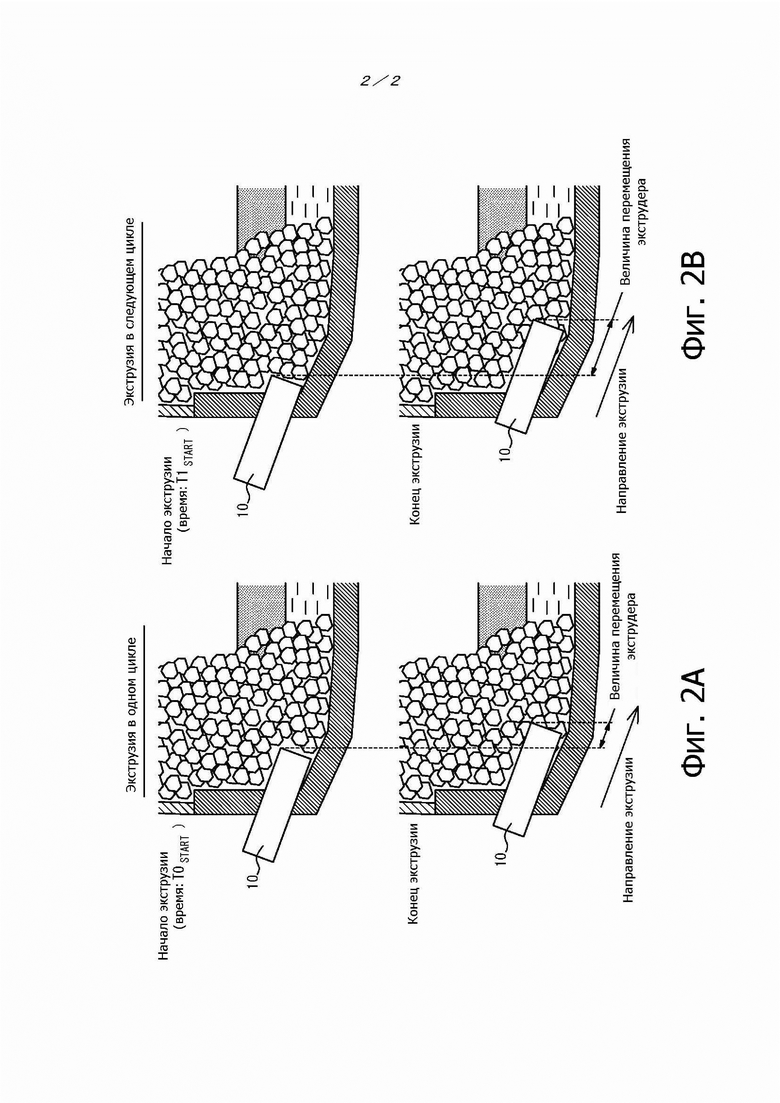

В настоящем раскрытии “величина перемещения экструдера” означает расстояние перемещения экструдера в направлении экструзии, когда экструдер однократно движется со стороны камеры предварительного нагрева в сторону плавильной камеры (т.е., в одном цикле). “Временной интервал перемещения экструдера” означает интервал от момента (T0START), с которого начинается движение экструдера в одном цикле, до момента (T1START), в который движение экструдера начинается в следующем цикле (смотрите фиг. 2А и 2B).

2. Способ производства расплавленного чугуна по п. 1, в котором в процессе экструзии увеличение величины перемещения или уменьшение временного интервала или то и другое выполняются в случае, когда визуальная информация, получаемая от видеоустройства, указывает, что холодное железное сырье не подается из камеры предварительного нагрева в плавильную камеру.

3. Способ производства расплавленного чугуна по п. 1 или 2, в котором в процессе экструзии дополнительно увеличение величины перемещения или уменьшение временного интервала или то и другое выполняются в случае, когда давление прессования экструдера составляет 40 МПа или меньше.

Предпочтительный результат изобретения

Таким образом оказывается возможным стабильно и надежно подавать холодное железное сырье в плавильную камеру в электропечи. Это имеет промышленно значимые результаты, такие как повышение эффективности плавления холодного железного сырья, эффективное сокращение расхода электроэнергии и предотвращение эксплуатационных проблем.

Краткое описание чертежей

На сопроводительных чертежах:

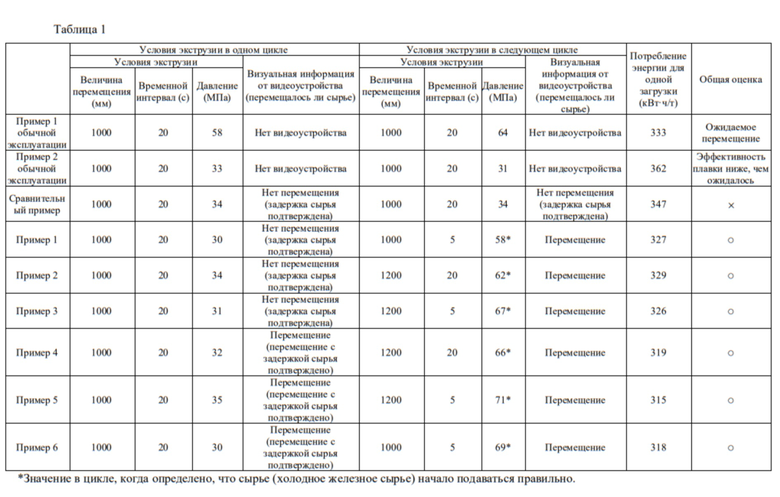

фиг. 1 - вид в продольном разрезе электропечи, содержащей видеоустройство, используемое в варианте осуществления настоящего раскрытия;

фиг. 2A - концептуальная схема, объясняющая величину перемещения экструдера и временной интервал перемещения экструдера и показывающая выполнение экструзии в одном цикле; и

фиг. 2B - концептуальная схема, объясняющая величину перемещения экструдера и временной интервал перемещения экструдера и показывающая выполнение экструзии в одном цикле.

Осуществление изобретения

Вариант осуществления настоящего раскрытия ниже будет описан подробно.

Вариант осуществления, описанный ниже, представляет предпочтительный пример настоящего раскрытия и настоящее раскрытие не ограничивается таким примером.

Способ производства расплавленного чугуна

Способ производства расплавленного чугуна, соответствующий настоящему раскрытию, является способом, использующим электропечь, имеющую определенную конструкцию, и содержит: процесс экструзии при подаче экструдером в плавильную камеру холодного железного сырья, предварительно нагретого в камере предварительного нагрева; и процесс плавления холодного железного сырья, подаваемого в плавильную камеру, посредством дугового нагрева для получения расплавленного чугуна. Способ производства расплавленного чугуна, как вариант, может дополнительно содержать и другие процессы. В процессе экструзии, соответствующем настоящему раскрытию, условия эксплуатации экструдера управляются на основе визуальной информации, получаемой от видеоустройства, выполненного с возможностью наблюдения внутренней части плавильной камеры.

Посредством соответствующего и своевременного управления условиями эксплуатации экструдера, основанного на визуальной информации о внутренней части плавильной камеры, можно стабильно и надежно подавать холодное железное сырье в плавильную камеру и эффективно уменьшить потребление электроэнергии в электропечи.

Электропечь

Электропечь, которая может должным образом использоваться в настоящем раскрытии, ниже будет описана подробно со ссылкой на чертежи.

Электропечь 1 содержит: плавильную камеру 2 для плавления холодного железного сырья 15 посредством тепла, получаемого от дуги 18, для получения расплавленного чугуна 16; камера 3 предварительного нагрева для предварительного нагрева холодного железного сырья 15 и подачи с помощью экструдера 10 предварительно нагретого холодного железного сырья 15 в плавильную камеру 2; и видеоустройство 30, установленное в заданном месте.

Холодное железное сырье 15 в качестве сырьевого материала загружается в ковш 14 подачи и с помощью транспортной вагонетки 23 транспортируется выше желаемого порта 19 подачи холодного железного сырья. Порт 19 подачи холодного железного сырья затем открывается, чтобы сверху подать холодное железное сырье 15 в камеру 3 предварительного нагрева.

Холодное железное сырье 15, поданное в камеру 3 предварительного нагрева, предварительно подогревается любым способом. Например, горячий отработанный газ, ранее полученный в плавильной камере 2, может быть отведен в камеру 3 предварительного нагрева для предварительного нагрева холодного железного сырья 15, с тем, чтобы сделать возможным повышение экономической эффективности производства. Отработанный газ может отсасываться через канал 20 и передаваться в камеру 3 предварительного нагрева, а избыточный отработанный газ может выбрасываться через канал 20.

Предварительно нагретое холодное железное сырье 15 постоянно подается в плавильную камеру 2 экструдером 10. Экструдер 10 периодически перемещает свой наконечник в направлении плавильной камеры, чтобы таким образом постоянно выталкивать холодное железное сырье 15 из камеры 3 предварительного нагрева в плавильную камеру. Величина подачи и моменты подачи холодного железного сырья 15 в плавильную камеру 2 экструдером 10 могут регулироваться обычным образом, основываясь на величине перемещения экструдерам 10 и на временном интервале перемещения экструдера 10. Увеличение величины перемещения экструдера 10 или уменьшение временного интервала движения экструдера 10 упрощают подачу холодного железного сырья 15. Обычно, для величины перемещения и временного интервала первоначально устанавливаются определенные значения и затем выполняется автоматическая операция с точки зрения эксплуатационной эффективности. В настоящем раскрытии, однако, важно прямо на месте распознавать состояние подачи холодного железного сырья 15 в плавильную камеру 2 и мгновенно управлять условиями эксплуатации экструдера 10, основываясь на результате распознавания, как подробно описано ниже.

Экструдер 10 обычно имеет цилиндрическую конструкцию.

Плавильная камера 2 определяется стенкой 4 печи и крышкой 5 печи и, как правило, содержит электрод 6 для образования дуги 18 для нагревания, кислородное копье 7 для продувки, чтобы поддерживать желаемое высокотемпературное состояние, копье 8 для продувки углеродного материала и горелку 9 для локального нагрева частей, имеющих низкую температуру. Холодное железное сырье 15, подаваемое в плавильную камеру 2, расплавляется теплом дуги в расплавленный чугун 16 и расплавленный шлак 17. Полученный расплавленный чугун 16 может выпускаться через выпускное отверстие 12, открывая выпускное отверстие 21. Расплавленный шлак 17 может выпускаться из шлаковой летки 13, открывая отверстие для выпуска шлака 22.

Типичные примеры холодного железного сырья 15 содержат, не ограничиваясь только этим, внутренние отходы, образующиеся на сталелитейных заводах, потребительские отходы и чугунные чушки, изготавливаемые посредством отверждения жидкого чугуна. Примеры внутренних отходов, образующихся на сталелитейных заводах, содержат расплавы, потерянные в процессе литья стали (расплавы в начале литья и расплавы, образовавшиеся в конце литья), образующиеся при непрерывном литье или литье слитков, и мелкий черный лом, образующийся при прокатке стальных материалов, таких как стальные полосы. Примеры потребительских отходов содержат повторно используемые материалы, такие как материалы конструкционной стали (двутавровая балка и т.д.), материалы автостроительной стали и банки. Примеры чугунных чушек, получаемых отверждением жидкого чугуна, содержат чугунные чушки, образуемые путем выпуска и отверждения жидкого чугуна, получаемого из железной руды, кокса и т.д. в качестве сырья в плавильной печи, такой как доменная печь.

Видеоустройство 30 никак не ограничивается, пока оно способно получать изображение объекта наблюдения. Видеоустройство 30 обычно содержит линзу и фотокамеру. Желательно вокруг линзы (не показана), установленной на конце видеоустройства 30, пропускать охлаждающий газ с некоторой скоростью потока. Соответственно, охлаждение видеоустройства 30 позволяет видеоустройству 30 выдерживать высокую температуру внутри электропечи и предотвращает сужение поля зрения при разбрызгивании шлака или расплавленной стали. Примеры охлаждающего газа содержат воздух и инертный газ, такой как азот. Например, в случае, где видеоустройство 30 устанавливается в стенке 4 печи, предпочтительно также охлаждать стенку 4 печи водяным охлаждением или воздушным охлаждением.

Видеоустройство 30 предпочтительно устанавливается на стенке 4 печи или на крышке 5 печи, определяющих плавильную камеру 2, и, более предпочтительно, устанавливается на стенке 4 печи с точки зрения лучшего распознавания поведения холодного железного сырья 15, экструдируемого из камеры 3 предварительного нагрева в плавильную камеру 2. По той же причине, видеоустройство 30 предпочтительно устанавливается на соответствующей высоте, где шлак и расплавленная сталь менее вероятно расплескиваются в плавильной камере 2. Хотя способ установки не ограничивается, в случае установки видеоустройства 30 в стенке 4 печи, предпочтительно прикреплять видеоустройство 30 через отверстие (не показано), сформированное в стенке 4 печи. При этом камера может быть расположена вне электропечи 1, тогда как линза будет расположена в плавильной камере 2, и, таким образом, могут быть достигнуты как ясное поле зрения, так и проста и удобство пользования. Изображения, полученные видеоустройством 30, как правило, подаются на монитор и/или на регистрирующее устройство (оба не показаны) в помещении диспетчерской и управляются оператором по кабелю (не показан).

Процесс экструзии

В процессе экструзии в настоящем раскрытии холодное железное сырье 15, предварительно подогретое в камере 3 предварительного нагрева, экструдируется и подается в плавильную камеру 2 экструдером 10, расположенным в камере 3 предварительного нагрева. Величина подачи и моменты подачи холодного железного сырья 15 в одном цикле экструзии зависят от величины перемещения экструдера 10 и временного интервала перемещения экструдера 10. При обычной эксплуатации существует множество типовых настроек величины перемещения экструдера и временного интервала, определяемых типом холодного железного сырья и состоянием предварительного нагрева, и автоматическая операция выполняется, используя подходящую типовую настройку. В настоящем раскрытии такое управление может выполняться так, чтобы продолжать автоматический режим работы, не меняя типовой настройки величины перемещения экструдера и/или временного интервала, когда на основе визуальной информации, получаемой от видеоустройства 30, определяют, что холодное железное сырье 15 правильно подается в плавильную камеру 2.

Подача холодного железного сырья 15 может, однако, по некоторым причинам приостанавливаться, как упомянуто выше. Конкретно, визуальная информация от видеоустройства 30 может показать, например, что движение холодного железного сырья 15, поступающего входов в плавильную камеру 2, приостанавливается и неустойчиво или полностью останавливается или индикатор расплавленного чугуна 16 в плавильной камере 2 находится ниже желаемого положения. В таком случае, когда по видеоустройству 30 определяется, что холодное железное сырье 15 не подается из камеры 3 предварительного нагрева к плавильной камере 2, типовая настройка величины перемещения и/или временного интервала экструдера 10 может быть мгновенно изменена. В случае необходимости установки величины перемещения и/или временного интервала на другие значения, автоматический режим работы временно переключается на ручную установку и, как только снова распознается хорошая подача холодного железного сырья 15, автоматический режим работы возобновляется с обычной типовой настройкой.

Величина перемещения

Одним из признаков, соответствующих настоящему раскрытию, является управление тем, изменять ли величину перемещения экструдера 10, основываясь на визуальной информации, получаемой от видеоустройства 30. В частности, в случае, когда по видеоустройству 30 определено, что холодное железное сырье 15 подается неправильно, предпочтительно увеличить величину перемещения, на которую должен выталкиваться экструдер 10, на большее расстояние и, таким образом, способствовать равномерному движению холодного железного сырья 15. Например, величина перемещения экструдером 10 может быть увеличена приблизительно на 10%, чтобы целенаправленно переместить 1 тонну холодного железного сырья 15.

Измененная величина перемещения используется, пока холодное железное сырье 15 не станет снова подаваться правильно. Величина перемещения экструдера 10 может постоянно контролироваться позиционным датчиком.

Временной интервал

Другой признак, соответствующий настоящему раскрытию, состоит в том, чтобы управлять тем, изменять ли временной интервал перемещения экструдера 10, основываясь на визуальной информации, получаемой от видеоустройства 30. В частности, в случае, когда по видеоустройству 30 определено, что холодное железное сырье 15 подается неправильно, предпочтительно уменьшить временной интервал, чтобы заставить экструдер 10 срабатывать большее количество раз за определенный период времени и, таким образом, способствовать плавному перемещению холодного железного сырья 15. Например, временной интервал перемещения экструдера 10 может быть сокращен приблизительно на 20% для целенаправленного перемещения 1 тонны холодного железного сырья 15.

Измененный временной интервал используется, пока холодное железное сырье 15 не станет снова подаваться правильно. Временной интервал экструдера 10 может постоянно контролироваться таймером и позиционным датчиком.

Давление

Давление, прикладываемое к экструдеру 10, может непрерывно измеряться. После дополнительного исследования мы выяснили, что визуальная информация, поступающая от видеоустройства 30, и прикладываемое давление, когда экструдер 10 движется к плавильной камере 2, коррелируются друг с другом. Конкретно, мы недавно узнали, что прикладываемое давление экструдера 10 составляет 40 МПа или меньше в случае, когда визуальная информация от видеоустройства 30 указывает, что холодное железное сырье 15 подается неправильно, а именно, движение холодного железного сырья 15 полностью останавливается или запаздывает до следующего цикла экструзии.

Визуальная информация, поступающая от видеоустройства 30, является, в основном, информацией о поверхности холодного железного сырья 15, присутствующего в поле зрения видеоустройства 30. Поэтому, например, трудно с помощью видеоустройства 30 распознать состояние холодного железного сырья 15, присутствующего внутри колонны холодного железного сырья 15 глубже поверхности, и определить, перемещается ли колонна холодного железного сырья 15 по всей глубине. Использование давления экструзии, приложенного к экструдеру 10, в качестве показателя, дополняющего визуальную информацию, получаемую от видеоустройства 30, позволяет более точно управлять надлежащей подачей холодного железного сырья 15 в плавильную камеру 2. Конкретно, предпочтительно увеличивать величину перемещения экструдера 10, и/или уменьшать временной интервал перемещения экструдера 10, как упомянуто выше, в случае, когда холодное железное сырье 15 подается неправильно согласно визуальной информации от видеоустройства 30, а также, когда прикладываемое давление экструдера 10 составляет 40 МПа или меньше.

Процесс плавления

В процессе плавления в настоящем раскрытии предварительно подогретое холодное железное сырье 15, подаваемое в плавильную камеру 2, плавится дуговым теплом для получения расплавленного чугуна в плавильной камере 2. Конкретный способ плавления является таким, как описано выше в отношении электропечи. В настоящем раскрытии условия эксплуатации экструдера 10 в процессе эксплуатации управляются синхронно, чтобы плавно поставлять холодное железное сырье 15 из камеры 3 предварительного нагрева в плавильную камеру 2 при наблюдении внутренней части плавильной камеры 2, используя видеоустройство 30, так чтобы потребление электроэнергии, требуемой в процессе плавки, могло быть уменьшено.

Прочие процессы

Прочие процессы содержат, например, процесс предварительного нагрева и процесс выпуска.

В процессе предварительного нагрева перед процессом экструзии холодное железное сырье 15 может предварительно подогреваться любым способом подогрева, чтобы повысить эффективность последующего процесса плавления. Кроме того, используя для процесса предварительного нагрева высокотемпературный отработанный газ, ранее полученный в плавильной камере 2, можно уменьшить потребление электроэнергии, требуемой для процесса предварительного нагрева, как упомянуто выше.

В процессе выпуска после процесса плавления расплавленный чугун 16, скопившийся в плавильной камере 2, может быть извлечен из электропечи 1 через выпускное отверстие 12.

Примеры

Теперь раскрытые технологии ниже будут описаны подробно посредством примеров. Последующие примеры являются просто предпочтительными примерами, соответствующими настоящему раскрытию, и настоящее раскрытие не ограничивается нижеследующими примерами. В последующих примерах могут быть сделаны модификации в пределах, в которых сущность настоящего раскрытия применима со всеми такими модификациями, также включаемыми в технический объем настоящего раскрытия.

В электропечи, содержащей плавильную камеру 2, камеру 3 предварительного нагрева, экструдер 10 и видеоустройство 30, установленное в плавильной камере 2, показанной на фиг. 1, холодное железное сырье расплавляется для производства расплавленного чугуна при условиях экструзии, показанных в таблице 1. Из условий экструзии, показанных в таблице 1, величина перемещения и временной интервал являются искусственно устанавливаемыми значениями, а давление является значением давления, прикладываемым к экструдеру 10 в результате экструзии с величиной перемещения и временным интервалом. Технические характеристики этой электропечи являются следующими:

Производительность расплавленного чугуна плавильной камеры: 130 тонн.

Электропитание: переменное напряжение, 50 Гц.

Мощность трансформатора: 75 MBA.

Количество электродов: 3.

Видеоустройство 30 установлено через отверстие, сформированное в стенке 4 печи в месте, расположенном на 500 мм выше, чем проектный показатель расплавленного чугуна для случая получения 130 тонн расплавленного чугуна. В качестве охлаждающего воздуха, воздух, подготовленный на заводе, продувался со скоростью потока 200 н.л/мин вдоль наружной поверхности видеоустройства 30. Система сушилки посредством нагревания использовалась для сушки воздуха. Визуальная информация (изображения или видео) от видеоустройства 30, запоминаемая на отдельном носителе записи, подавалась через кабель, проходящий в помещение диспетчерской и в помещение управления электропитанием для работы электропечи 1. Монитор был заново подготовлен в помещении диспетчерской, так чтобы оператор, управляющий электропечью 1, мог напрямую контролировать изображение, получаемое от видеоустройства 30. Данные о величине перемещения экструдера 10, временном интервале перемещения экструдера 10 и прикладываемом давлении передавались в помещение диспетчерской управления электропитанием, так чтобы эти данные и информация об изображении могли проверяться одновременно.

Пример 1 обычной эксплуатации

Пример 1 обычной эксплуатации является примером эксплуатации в пределах нормального расхода электроэнергии при способе производства, не использующем видеоустройство.

Величина перемещения в одном цикле экструдера (цилиндр) составляла 1000 мм, а временной интервал перемещения составлял 20 секунд. Давление, прикладываемое к цилиндру, когда цилиндр эксплуатировался при этих условиях, составляло 58 МПа.

В дальнейшем, когда цилиндр эксплуатировался с величиной перемещения 1000 мм после 20 секунд без изменения величины перемещения и временного интервала цилиндра при следующем цикле, давление, прикладываемое к цилиндру, составляло 64 МПа. Таким образом, расплавленный чугун для одной загрузки был получен без изменений условий экструзии.

В примере 1 обычной эксплуатации, хотя состояние подачи холодного железного сырья не могло распознаваться без видеоустройства, исходя из опыта оператора, предполагалось, в плавильную камеру постоянный объем холодного железного сырья, как ожидалось, подавался равномерно. Поэтому, при эксплуатации электропечи расход электроэнергии на одну загрузку составлял 333 кВт⋅ч/т.

Пример 2 обычной эксплуатации

Примером 2 обычной эксплуатации является пример, в котором расход электроэнергии был выше, чем обычно при способе производства, не использующем видеоустройство.

Величина перемещения в одном цикле для цилиндра составляла 1000 мм, и временной интервал перемещения составлял 20 секунд. Давление, прикладываемое к цилиндру, когда цилиндр эксплуатировался при этих условиях, составляло 33 МПа, что было ниже, чем в примере 1 обычной эксплуатации.

Причина, по которой давление без видеоустройства было ниже обычного, неясна. В дальнейшем, когда цилиндр эксплуатировался с величиной перемещения 1000 мм после 20 секунд без изменения величины перемещения и временного интервала цилиндра в следующем цикле, давление, прикладываемое к цилиндру, оставалось низким на уровне 31 МПа. Таким образом, расплавленный чугун для одной загрузки был получен без изменения условий экструзии. Время плавления, требуемое для получения расплавленного чугуна для одной загрузки, было более длительным, чем время, ожидаемое при проектировании.

В примере 2 для обычной эксплуатации, несмотря на то, что состояние подачи холодного железного сырья не могло распознаваться без видеоустройства, предполагалось, что холодное железное сырье не подавалось в плавильную камеру, как ожидалось, по некоторым причинам и холодное железное сырье не мог плавиться эффективно. Поэтому, расход электроэнергии на одну загрузку составлял 362 кВт⋅ч/т, что было хуже, чем в примере 1 обычной эксплуатации.

Сравнительный пример

Сравнительный пример является примером, в котором при способе производства, использующем видеоустройство, условия экструзии не управлялись, основываясь на визуальной информации, получаемой от видеоустройства.

Величина перемещения в одном цикле, установленном для цилиндра, составляла 1000 мм, а временной интервал перемещения составлял 20 секунд. Давление, прикладываемое к цилиндру, когда цилиндр эксплуатировался при этих условиях, составляло 34 МПа, что было ниже, чем в примере 1 обычной эксплуатации. На деле, визуальная информация, получаемая от видеоустройства, показала, что холодное железное сырье застряло, не двигаясь в плавильную камеру.

Несмотря на распознавание, полученное со стороны видеоустройства, что холодное железное сырье подавалось неправильно в плавильную камеру, в дальнейшем цилиндр эксплуатировался с величиной перемещения 1000 мм после 20 секунд, без изменения величины перемещения и временного интервала цилиндра в следующем цикле. Давление, прикладываемое к цилиндру, в результате оставалось низким на уровне 34 МПа. На самом деле, визуальная информация, получаемая от видеоустройства, показала, что холодное железное сырье продолжало задерживаться, не перемещаясь в плавильную камеру. Таким образом, расплавленный чугун для одной загрузки был получен без изменения условий экструзии. Время плавления, требующееся для получения расплавленного чугуна при одной загрузке, было более длительным, чем время, ожидаемое при проектировании. Поэтому расход электроэнергии на одну загрузку составлял 347 кВт⋅ч/т, что было хуже, чем примере 1 обычной эксплуатации. Общая оценка была поэтому ''×'' (отрицательная).

Примеры 1-6 являются примерами, в которых при способе производства с использованием видеоустройства, условия экструзии управлялись на основе визуальной информации, полученной от видеоустройства.

Пример 1

Величина перемещения в одном цикле, установленном для цилиндра, составляла 1000 мм и временной интервал перемещения составлял 20 секунд. Давление, оказываемое на цилиндр, когда цилиндр эксплуатировался при этих условиях, составляло 30 МПа, что было ниже, чем примере 1 обычной эксплуатации. На самом деле, визуальная информация, получаемая от видеоустройства, показала, что холодное железное сырье задержалось и не перемещалось в плавильную камеру.

Соответственно, временной интервал для перемещения цилиндра в следующем цикле был сокращен до 5 секунд. Типовая установка временного интервала, сокращенного до 5 секунд, и величина перемещения цилиндра в одном цикле, поддерживавшаяся на уровне 1000 мм, повторялась несколько раз, пока видеоустройством не было подтверждено, что холодное железное сырье начало подаваться правильно. Давление, оказываемое на цилиндр в цикле, в котором было определено, что холодное железное сырье начало подаваться правильно, было восстановлено до 58 МПа. После этого временной интервал был установлен обратно на 20 секунд. Однако, поскольку подобная задержка холодного железного сырья была при этом подтверждена (когда давление цилиндра составляло 40 МПа или меньше), временной интервал был временно изменен на 5 секунд, как описано выше. При повторении этой операции для одной загрузки был получен расплавленный чугун. Следовательно, расход электроэнергии на одну загрузку составил 327 кВт⋅ч/т, что было лучше, чем в примере 1 обычной эксплуатации. Общая оценка была поэтому ''○'' (положительная).

Пример 2

Величина перемещения в одном цикле, установленная для цилиндра, составляла 1000 мм и временной интервал перемещения составлял 20 секунд. Давление, оказываемое на цилиндр, когда цилиндр эксплуатировался при этих условиях, составляло 34 МПа, что было ниже, чем в примере 1 обычной эксплуатации. На самом деле, визуальная информация, получаемая от видеоустройства, показала, что холодное железное сырье задержалось, не перемещаясь в плавильную камеру.

Соответственно, величина перемещения цилиндра в следующем цикле была увеличена до 1200 мм. Типичная установка величины перемещения, увеличенная до 1200 мм, и временной интервал перемещения цилиндра, поддерживаемый равным 20 секунд, повторялись несколько раз, пока видеоустройством не было подтверждено, что холодное железное сырье начало подаваться правильно. Давление, прикладываемое к цилиндру в цикле, когда было определено, что холодное железное сырье начало подаваться правильно, был восстановлено до 62 МПа. После этого величина перемещения была возвращена до 1000 мм. Однако, поскольку подобная задержка холодного железного сырья была подтверждена позже (когда давление в цилиндре составляло 40 МПа или меньше), величина перемещения была временно изменена до 1200 мм, как описано выше. При повторении этой операции был получен расплавленный чугун для одной загрузки. Поэтому, расход электроэнергии на одну загрузку составил 329 кВт⋅ч/т, что было лучше, чем в примере 1 обычной эксплуатации. Общая оценка была поэтому ''○'' (положительная).

Пример 3

Величина перемещения в одном цикле, установленная для цилиндра, составляла 1000 мм и временной интервал перемещения составлял 20 секунд. Давление, оказываемое на цилиндр, когда цилиндр эксплуатировался при этих условиях, составляло 31 МПа, что было ниже, чем в примере 1 обычной эксплуатации. На самом деле, визуальная информация, получаемая от видеоустройства, показала, что холодное железное сырье задержалось, не перемещаясь в плавильную камеру.

Соответственно, временной интервал для перемещения цилиндра в следующем цикле был сокращен до 5 секунд, а также величина перемещения цилиндра в следующем цикле была увеличена до 1200 мм. Эта типовая установка временного интервала повторялась несколько раз, пока видеоустройством не было подтверждено, что холодное железное сырье начало подаваться правильно. Давление, оказываемое на цилиндр в цикле, в котором было определено, что холодное железное сырье начало подаваться правильно, было восстановлено до 67 МПа. После этого временной интервал был установлен обратно на 20 секунд и величина перемещения была возвращена до 1000 мм. Однако, поскольку подобная задержка холодного железного сырья была при этом подтверждена (когда давление цилиндра составляло 40 МПа или меньше), временной интервал и величина перемещения были временно изменены на 5 секунд и 1200 мм, соответственно, как описано выше. При повторении этой операции для одной загрузки был получен расплавленный чугун. Поэтому расход электроэнергии на одну загрузку составил 326 кВт⋅ч/т, что было лучше, чем в примере 1 обычной эксплуатации. Общая оценка была поэтому ''○'' (положительная).

Пример 4

Величина перемещения в одном цикле, установленная для цилиндра, составляла 1000 мм и временной интервал перемещения составлял 20 секунд. Давление, оказываемое на цилиндр, когда цилиндр эксплуатировался при этих условиях, составляло 32 МПа, что было ниже, чем в примере 1 обычной эксплуатации. На самом деле, визуальная информация, получаемая от видеоустройства, показала, что хотя холодное железное сырье перемещалось в плавильную камеру, перемещение шло с задержкой.

Соответственно, величина перемещения цилиндра в следующем цикле была увеличена до 1200 мм. Эта типовая установка величины перемещения, увеличенной до 1200 мм, и временного интервала, поддерживаемого равным 20 секунд, повторялась несколько раз, пока видеоустройством не было подтверждено, что холодное железное сырье начало подаваться правильно. Давление, оказываемое на цилиндр в цикле, в котором было определено, что холодное железное сырье начало подаваться правильно, было восстановлено до 66 МПа. После этого величина перемещения была возвращена до 1000 мм. Однако, поскольку подобное явление, при котором перемещение холодного железного сырья задерживалось, было затем подтверждено (когда давление цилиндра составляло 40 МПа или меньше), величина перемещения была временно изменена до 1200 мм, как описано выше. При повторении этой операции для одной загрузки был получен расплавленный чугун. Поэтому расход электроэнергии на одну загрузку составил 319 кВт⋅ч/т, что было лучше, чем в примере 1 обычной эксплуатации. Общая оценка была поэтому ''○'' (положительная).

Пример 5

Величина перемещения в одном цикле, установленная для цилиндра, составляла 1000 мм и временной интервал перемещения составлял 20 секунд. Давление, оказываемое на цилиндр, когда цилиндр эксплуатировался при этих условиях, составляло 35 МПа, что было ниже, чем в примере 1 обычной эксплуатации. На самом деле, визуальная информация, получаемая от видеоустройства, показала, что хотя холодное железное сырье перемещалось в плавильную камеру, перемещение шло с задержкой.

Соответственно, временной интервал перемещения цилиндра в следующем цикле была сокращен до 5 секунд, а также величина перемещения цилиндра в следующем цикле была увеличена до 1200 мм. Эта типовая установка повторялась несколько раз, пока видеоустройством не было подтверждено, что холодное железное сырье начало подаваться правильно. Давление, оказываемое на цилиндр в цикле, в котором было определено, что холодное железное сырье начало подаваться правильно, было восстановлено до 71 МПа. После этого временной интервал был возвращен обратно до 20 секунд величина перемещения была возвращена до 1000 мм. Однако, поскольку подобное явление, при котором перемещение холодного железного сырья задерживалось, было подтверждено позже (когда давление цилиндра составляло 40 МПа или меньше), временной интервал и величина перемещения были временно изменены на 5 секунд и 1200 мм, соответственно, как описано выше. При повторении этой операции для одной загрузки был получен расплавленный чугун. Поэтому расход электроэнергии на одну загрузку составил 315 кВт⋅ч/т, что было лучше, чем в примере 1 обычной эксплуатации. Общая оценка была поэтому ''○'' (положительная).

Пример 6

Величина перемещения в одном цикле, установленная для цилиндра, составляла 1000 мм и временной интервал перемещения составлял 20 секунд. Давление, оказываемое на цилиндр, когда цилиндр эксплуатировался при этих условиях, составляло 30 МПа, что было ниже, чем в примере 1 обычной эксплуатации. На самом деле, визуальная информация, получаемая от видеоустройства, показала, что хотя холодное железное сырье перемещалось в плавильную камеру, перемещение шло с задержкой.

Соответственно, временной интервал перемещения цилиндра в следующем цикле была сокращен до 5 секунд. Эта типовая установка временного интервала, сокращенного до 5 секунд, и величины перемещения цилиндра в одном цикле, поддерживаемой равной 1000 мм, повторялась несколько раз, пока видеоустройство не подтвердило, что холодное железное сырье начало подаваться правильно. Давление, оказываемое на цилиндр в цикле, в котором было определено, что холодное железное сырье начало подаваться правильно, было восстановлено до 69 МПа. После этого временной интервал был возвращен обратно до 20 секунд. Однако, поскольку подобное явление, при котором перемещение холодного железного сырья задержалось, было подтверждено позже (когда давление цилиндра составляло 40 МПа или меньше), временной интервал был временно изменен до 5 секунд, как описано выше. При повторении этой операции для одной загрузки был получен расплавленный чугун. Поэтому расход электроэнергии на одну загрузку составил 318 кВт⋅ч/т, что было лучше, чем в примере 1 обычной эксплуатации. Общая оценка была поэтому ''○'' (положительная).

Как видно из таблицы 1, в результате эксплуатации электропечи со своевременно управляемыми условиями экструзии экструдера на основе визуальной информации внутренней части плавильной камеры, получаемой от видеоустройства, холодное железное сырье продолжает правильно подаваться в плавильную камеру, даже когда имела место неожиданная ситуация для подачи холодного железного сырья, и расплавленный чугун был получен с высокой эффективностью. Это оказало значительное влияние на результаты, так что расход электроэнергии, который составляет значительную часть производственных затрат, был значительно уменьшен.

Промышленная применяемость

Таким образом, возможно стабильно и надежно подавать холодное железное сырье в плавильную камеру электропечи и повысить эффективность плавления холодного железного сырья.

Перечень ссылочных позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА РАСПЛАВЛЕННОГО ЧУГУНА, ИСПОЛЬЗУЮЩИЙ ЭЛЕКТРОПЕЧЬ, СНАБЖЕННУЮ ВИДЕОУСТРОЙСТВОМ | 2022 |

|

RU2815875C2 |

| ЭЛЕКТРОПЕЧЬ, ОБОРУДОВАННАЯ ВИДЕОУСТРОЙСТВОМ | 2022 |

|

RU2820634C1 |

| ГОРЕЛКА С УСТРОЙСТВОМ ОТОБРАЖЕНИЯ, ЭЛЕКТРОПЕЧЬ, СНАБЖЕННАЯ УПОМЯНУТОЙ ГОРЕЛКОЙ, И СПОСОБ ПРОИЗВОДСТВА РАСПЛАВЛЕННОГО ЧУГУНА С ИСПОЛЬЗОВАНИЕМ УПОМЯНУТОЙ ЭЛЕКТРОПЕЧИ | 2022 |

|

RU2817361C2 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245371C2 |

| Способ выплавки синтетического чугуна | 1990 |

|

SU1759885A1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС)-КОМПОНЕНТ ШИХТЫ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА В ЭЛЕКТРОПЕЧАХ | 2012 |

|

RU2504588C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЖИДКОГО ЧУГУНА И СТАЛИ | 2012 |

|

RU2594927C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2000 |

|

RU2185457C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ С ИСПОЛЬЗОВАНИЕМ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2282664C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

Изобретение относится к металлургии и может быть использовано при производстве расплавленного чугуна в электропечи, которая содержит камеру предварительного нагрева, плавильную камеру, экструдер, расположенный в камере предварительного нагрева, и видеоустройство, выполненное с возможностью наблюдения внутренней части плавильной камеры. Осуществляют процесс экструзии для подачи в плавильную камеру экструдером холодного железного сырья, предварительно нагретого в камере предварительного нагрева, и процесс плавления холодного железного сырья, подаваемого в плавильную камеру посредством дуги и нагреваемого для получения расплавленного чугуна. При этом в процессе экструзии, величина перемещения экструдера и/или временной интервал для перемещения экструдера управляются на основе визуальной информации, получаемой от видеоустройства. Изобретение обеспечивает стабильную подачу холодного железного сырья в плавильную камеру и получение расплавленного чугуна с низким расходом электроэнергии. 2 з.п. ф-лы, 2 ил., 9 пр.

1. Способ производства расплавленного чугуна с помощью электропечи, которая содержит камеру предварительного нагрева и плавильную камеру,

при этом электропечь дополнительно содержит экструдер, расположенный в камере предварительного нагрева, и видеоустройство, выполненное с возможностью наблюдения внутренней части плавильной камеры,

способ включает:

процесс экструзии, выполняемый в камере предварительного нагрева, для подачи холодного железного сырья, предварительно подогретого в камере предварительного нагрева, в плавильную камеру посредством экструдера; и

процесс плавки, выполняемый в плавильной камере, для плавления холодного железного сырья, подаваемого в плавильную камеру, с помощью дугового нагрева для получения расплавленного чугуна,

при этом в процессе экструзии величина перемещения экструдера или временной интервал перемещения экструдера или и то и другое управляются на основе визуальной информации, получаемой от видеоустройства.

2. Способ по п. 1, в котором в процессе экструзии увеличение величины перемещения или уменьшение временного интервала или то и другое выполняются в случае, когда визуальная информация, получаемая от видеоустройства, указывает, что холодное железное сырье не подается из камеры предварительного нагрева в плавильную камеру.

3. Способ по п. 1 или 2, в котором в процессе экструзии дополнительное увеличение величины перемещения или уменьшение временного интервала или то и другое выполняются в случае, когда давление, прикладываемое экструдером, составляет 40 МПа или меньше.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| CN 109517941 A, 26.03.2019 | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Электродуговая плавильная печь | 1990 |

|

SU1838737A3 |

| УСТРОЙСТВО И СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА САДКИ МЕТАЛЛА ДЛЯ ПЛАВИЛЬНОЙ УСТАНОВКИ | 2010 |

|

RU2557039C2 |

| ЭЛЕКТРИЧЕСКАЯ ДУГОВАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА СТАЛИ, СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ СКРАПА, И/ИЛИ ГУБЧАТОГО ЖЕЛЕЗА, И/ИЛИ ДОМЕННОГО ЧУГУНА В ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ И СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ СКРАПА В ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ | 1992 |

|

RU2096706C1 |

Авторы

Даты

2024-04-09—Публикация

2022-01-27—Подача