Область техники

Изобретение относится к устройству и соответствующему способу для подачи и предварительного нагрева садки металла, такого как железный лом, горячее или холодное губчатое железо (DRI), чушковый чугун и др., при этом садка металла затем загружается в приемник, в качестве которого может выступать плавильная печь, например дуговая электропечь.

Уровень техники

Известны устройства вибрационного или колебательного типа для подачи садки металла в приемник плавильной установки, при этом приемник может быть, например, плавильной печью.

Эти известные устройства обеспечивают сегмент достаточной длины для значительного предварительного нагрева садки металла во время ее подачи посредством дымовых газов, выходящих из печи.

Любое из известных устройств содержит несущую конструкцию, на которой установлен подводящий канал, имеющий, по существу, U-образное поперечное сечение.

По меньшей мере, часть подводящего канала в верхней части закрыта одним или более колпаками, что образует тоннель, внутри которого в направлении, противоположном продвижению садки металла, протекают выходящие из плавильной печи дымовые газы, осуществляющие предварительный нагрев.

Эти известные устройства имеют недостатки, поскольку несмотря на большое количество дымовых газов, поступающих в тоннель, покрывающий подводящий канал, с относительно высокой температурой в интервале 1300°C-1400°C, только верхний слой садки металла, то есть слой, нагреваемый непосредственно потоком дымовых газов, может быть нагрет соответствующим образом. Нижняя часть остается холодной или умеренно холодной.

Следовательно, значительная часть энергосодержания дымовых газов не используется надлежащим образом для нагрева садки металла, а дымовые газы покидают тоннель предварительного нагрева, имея все еще высокую температуру, садка металла выходит из подводящего канала при средней температуре менее 100°C, даже если верхний слой имеет более высокую температуру.

Также известны устройства, например из патента WO-A-94/09332 или из IT-В-1359081, в которых, для содействия распределению дымовых газов и, следовательно, тепла, по всей высоте садки металла, на нижней или на боковых стенках подводящего канала расположены вытяжные устройства, что позволяет захватывать часть дымовых газов, вынуждая их проходить через садку металла сверху донизу. В данных известных решениях захватываемые дымовые газы затем собираются в основной выпускной трубе.

В документах JP 8157930 А и DE 102008037111 раскрыты другие технические решения для подводящего канала, предназначенного для подачи садки металла в плавильную печь.

Однако в известных решениях обычные колпаки, ограничивающие тоннель, расположены так, что накрывают подводящий канал, ограничивая пространство для прохода дымовых газов между верхней частью массы лома и его внутренней поверхностью.

Пространство для прохода, таким образом, имеет объем, не зависящий от внутреннего объема плавильной печи и среднего количества образующихся дымовых газов, поэтому дымовые газы проходят с высокой скоростью и остаются в контакте с садкой металла лишь короткое время.

Даже такое решение, которое обеспечивает столкновение дымовых газов с садкой металла, не позволяет решить проблему, так как влечет за собой перегрев садки металла в ограниченной области на входе в печь; фактически перегрев может вызывать местное оплавление в садке или взрывы, спровоцированные высокими температурами и тем фактом, что дымовые газы сгорели не полностью.

Местное оплавление, особенно если оно происходит в области, где садка входит в плавильную печь, может вызвать образование плотных блоков садки металла, что является причиной остановки подводящего канала с последующими продолжительными и сложными ремонтными работами на установке.

Другим недостатком известного решения является то, что некоторые газы, присутствующие в дымовых газах, например монооксид углерода (СО), остаются несгоревшими, поэтому необходима дальнейшая очистка дымовых газов до того, как они попадут в атмосферу.

Более того, высокая скорость дымовых газов при их проходе через тоннель способствует тому, что большая часть твердых частиц, присутствующих в дымовых газах, остается в потоке дымовых газов, таким образом, частицы и взвешенная пыль проходят через тоннель, что требует специальных действий по фильтрованию и, по возможности, улавливанию на выходе из установки, что ведет к увеличению затрат и времени как в процессе производства, так и в ходе управления установкой и ее обслуживания.

Кроме того, высокая температура, при которой дымовые газы взаимодействуют с садкой металла внутри тоннеля, вызывает окисление самого лома, что приводит к увеличению потребления энергии для его расплавления в плавильной печи; это также является причиной потерь материала и уменьшения производительности по садке металла.

Одной из целей настоящего изобретения является получение высокопроизводительного устройства для подачи и, одновременно, предварительного нагрева садки металла в плавильной установке, то есть такого устройства, в котором передача тепловой энергии от дымовых газов к садке металла была бы максимально высокой, и в то же время лом можно было бы нагревать равномерно, максимально возможно предотвращая любое его окисление.

Другой целью настоящего изобретения является получение устройства для подачи и предварительного нагрева садки металла, которое, по существу, обеспечивает возможность полного сжигания несгоревших газов, а также, предпочтительно, осаждение на садке металла твердых частиц и пыли, имеющихся в дымовых газах, поступающих из плавильной печи.

Другой целью настоящего изобретения является получение устройства, которое характеризуется меньшими расходами на эксплуатацию и техобслуживание по сравнению с известными из уровня техники аналогами.

Еще одной целью настоящего изобретения является получение устройства, оказывающего меньшее воздействие на окружающую среду, в которой пылевидные продукты в значительной степени отфильтровываются от уходящих газов.

Сущность изобретения

Ниже приведены независимые пункты формулы изобретения, которые характеризуют настоящее изобретение, при этом зависимые пункты раскрывают другие признаки настоящего изобретения или варианты реализации основной изобретательской идеи.

Устройство подачи и предварительного нагрева в соответствии с настоящим изобретением предназначено для подачи, в основном, известным образом садки металла по направлению к приемнику плавильного устройства в количестве, которое может достигать и превышать 8 тонн в минуту. Устройство содержит, по меньшей мере, подводящий канал, вдоль по которому садка металла продвигается по направлению к плавильному устройству.

Подводящий канал содержит нижнюю стенку, на которой находится садка металла, и боковые охватывающие стенки.

Над подводящим каналом известным образом расположен, по меньшей мере, колпак, ограничивающий тоннель, внутри которого дымовые газы, произведенные плавильным устройством или плавильной печью, транспортируются известным образом для предварительного нагрева садки металла.

В одном из вариантов реализации заявленного изобретения, по меньшей мере, в устройстве один сегмент или участок подводящего канала, предпочтительно, участок, граничащий с входом садки металла, в соответствии с боковыми стенками оснащен средствами для отвода дымовых газов, чтобы последние проходили через садку металла, осуществляя предварительный нагрев, по существу, на значительной части ее высоты.

По меньшей мере, на данном сегменте или участке, где дымовые газы пропускают через боковые стенки подводящего канала, предусмотрен тоннель или расширительная камера, расположенная над садкой металла в определенном месте, сообщающемся с тоннелем. Дымовые газы поступают внутрь расширительной камеры, при этом их скорость существенно уменьшается, и они остаются внутри расширительной камеры, по меньшей мере, в течение требуемого минимального времени, при этом сжигание дымовых газов, по существу, завершается.

Внутренний объем расширительной камеры согласно настоящему изобретению соотносится с внутренним объемом печи и/или количеством дымовых газов, образующихся в плавильной печи, таким образом, что дымовые газы, попав внутрь расширительной камеры, расширяются так, что происходит соответствующее требуемое уменьшение их скорости, что способствует выделению твердых частиц и пыли, которые выпадают на поверхность садки металла, возвращаясь с ней внутрь плавильной печи.

Например, дымовые газы могут оставаться внутри расширительной камеры в течение периода времени, составляющего от 1,5 секунд до 6 секунд, предпочтительно, по меньшей мере 2/3 секунды до их взаимодействия с садкой металла и прохождения через нее.

Объем расширительной камеры согласно настоящему изобретению, а также происходящее внутри нее расширение дымовых газов позволяют заблаговременно и равномерно распределить массу дымовых газов над большой областью садки металла, так что их температура стабилизируется и становится равномерной и, следовательно, обеспечивается их равномерный проход через садку металла, что позволяет осуществить расширенный и значительный нагрев садки металла.

Согласно одному из вариантов реализации заявленного изобретения сечение расширительной камеры изменяется в продольном направлении и уменьшается в направлении, обратном движению дымовых газов.

Например, расширение, определяемое расширительной камерой, приводит к уменьшению температуры дымовых газов от приблизительно 1300°C-1400°C на входе в камеру до температуры приблизительно 800°C-1000°C при взаимодействии с садкой металла. Так же, например, скорость в расширительной камере падает от приблизительно 40 м/с до скорости, составляющей приблизительно от 6 м/с до 18 м/с, предпочтительно, приблизительно от 10 м/с до 14 м/с. Эти скорости в соответствии с настоящим изобретением также могут поддерживаться в качестве условий для прохода через садку металла.

Эти температуры и пониженная скорость, а также тот факт, что дымовые газы проходят сквозь продвигающуюся садку металла, определяют равномерный нагрев садки металла. Пониженная температура радикально уменьшает возможность локализованного оплавления садки металла.

При этом возможно осуществить равномерный нагрев садки металла до температуры приблизительно 600°C-750°C.

Понижение температуры таково, что явления ускоренного окисления в садке металла также уменьшаются с последующим снижением энергопотребления установки для плавки садки металла и увеличением выхода последнего.

Просто для примера: при использовании устройства согласно настоящему изобретению мы экономим в среднем от приблизительно 30 кВт·ч/т до приблизительно 60 кВт·ч/т электрической энергии.

Решение согласно настоящему изобретению позволяет, по меньшей мере, радикально уменьшить необходимость фильтрации и обработки дымовых газов перед их выбросом в атмосферу.

Настоящее изобретение также позволяет за счет осаждения на садке металла возвратить внутрь плавильной печи некоторые ценные элементы, как, например, цинк (Zn), присутствующие в твердых частицах и пыли, переносимых вместе с газами.

Уменьшение фильтрации, обработки дымовых газов и окисления ведет к снижению затрат и времени на производственный процесс, управление и обслуживание установки.

Заявитель обнаружил, что энергия, возвращаемая за счет технического решения согласно настоящему изобретению, позволяет снизить продолжительность плавки от выпуска до выпуска приблизительно до 4-5 минут, при соответствующем увеличении производительности установки.

Согласно одному из вариантов реализации объем расширительной камеры находится в интервале между приблизительно 200 м3 и приблизительно 600 м3.

Однако необходимо помнить, что этот объем может изменяться, так как он является функцией от внутреннего объема приемника и/или количества производимых дымовых газов, а также от требуемой степени расширения.

Согласно другому варианту реализации установка содержит, по меньшей мере, плавильную печь, оснащенную боковым загрузочным отверстием, к которому подходит подводящий канал таким образом, чтобы вводить внутрь плавильной печи садку металла. В данном варианте плавильная печь обычно имеет верхний выход для выпуска дымовых газов, также в изобретении предусмотрен соединительный патрубок для текучей среды между выходом для выпуска дымовых газов и расширительной камерой, так что дымовые газы, образующиеся внутри плавильной печи, входят непосредственно в расширительную камеру, по существу, минуя прохождение через подводящий канал.

В этом варианте решения садка металла остается, по существу, вне области горячих дымовых газов, выходящих из плавильной печи, по меньшей мере, до тех пор, пока они не подвергнутся расширению в расширительной камере.

Этот вариант решения позволяет уменьшить местное оплавление садки металла, предотвращая тем самым образование блоков садки металла, которые могут привести к преграждению подводящего канала.

Согласно другому варианту реализации изобретения внутри расширительной камеры имеется несколько перегородок или других похожих или сравнимых элементов, способных задавать механическое препятствие при движении дымовых газов, обуславливая этапы расширения и высвобождение твердых частиц и пыли.

Согласно другому варианту внутренние поверхности по меньшей мере одной боковой стенки и покрывающей стенки выложены изоляционным слоем, например выполненным из огнеупорного материала, чтобы обусловить изменение температуры дымовых газов после расширения.

Согласно другому варианту, по меньшей мере, часть внутренней поверхности расширительной камеры оснащена средствами охлаждения, например змеевиком, чтобы обусловить изменение температуры дымовых газов после расширения.

Согласно другому варианту, по меньшей мере, предусмотрена горелка, расположенная внутри расширительной камеры, чтобы вызывать или ускорять дожигание газов, предпочтительно, во взаимодействии с участком входа дымовых газов.

Согласно другому варианту, чтобы осуществлять активное регулирование температуры газов на входе, предусмотрены одна или более форсунок, способных распылять требуемое количество воды в дымовых газах, входящих в расширительную камеру. Это решение позволяет снизить и регулировать любые возможные температурные пики дымовых газов, которые возникают на различных стадиях цикла плавки.

Согласно другому варианту боковые средства для отвода дымовых газов содержат, по меньшей мере, вытяжную трубу, соединенную снаружи с боковыми стенками подводящего канала, при этом по меньшей мере одна вытяжная труба выполнена как единое целое с боковыми стенками подводящего канала.

В другом варианте реализации, по меньшей мере, одна вытяжная труба для дымовых газов соединена с подводящим каналом, но независима от него, так что конвейер может вибрировать автономно на этапах подачи садки металла.

Вытяжные средства, по возможности, оснащенные средствами регулирования всасывания, могут быть, предпочтительно, соединены с вытяжными трубами таким образом, чтобы поддерживать и регулировать поток дымовых газов, а следовательно, и температуру садки металла.

По меньшей мере одна из боковых стенок, предпочтительно, оснащена, по меньшей мере, отверстием или прорезью, которая обеспечивает сообщение подводящего канала и соответствующей вытяжной трубы для отведения дымовых газов.

Отверстие или прорезь согласно одному из вариантов может также задействовать часть нижней стенки расширительной камеры, чтобы лучше регулировать время пребывания газов внутри.

Согласно другому варианту с вытяжной трубой связаны вибрационные элементы, способные уменьшить количество пыли и других примесей внутри соответствующих боковых секций.

Краткое описание чертежей

Эти и другие характеристики настоящего изобретения станут очевидными из последующего описания, представленного как неограничивающий пример со ссылками на прилагаемые чертежи, где:

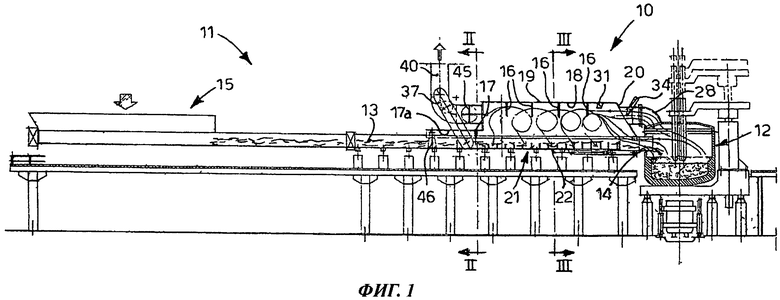

- фиг.1 - схематический вид сбоку плавильной установки, для которой применяется устройство подачи и предварительного нагрева согласно настоящему изобретению;

- фиг.2 - сечение по II-II с фиг.1;

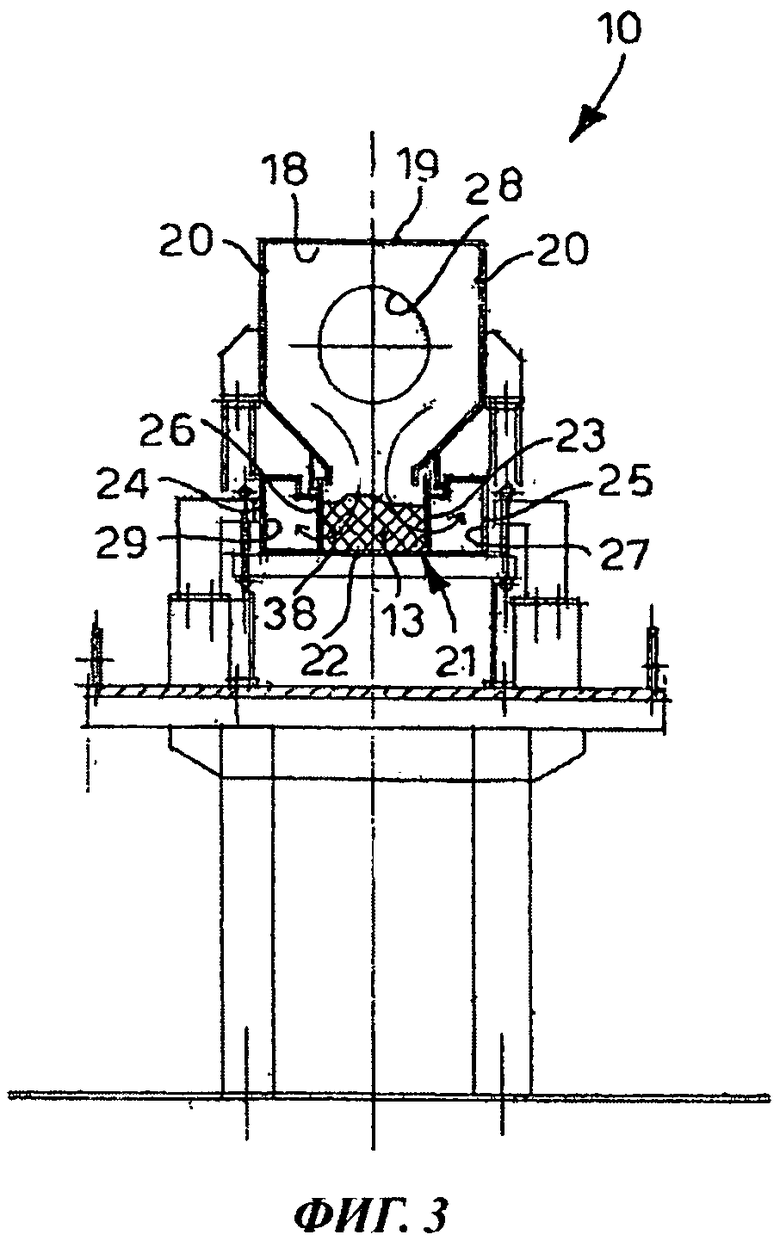

- фиг.3 - сечение по III-III с фиг.1;

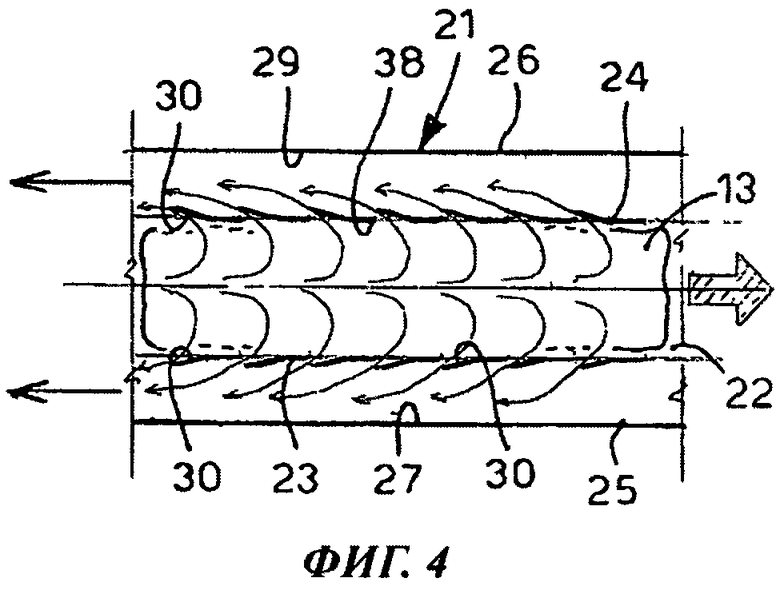

- фиг.4 - схематический вид в плане фрагмента установки с фиг.1;

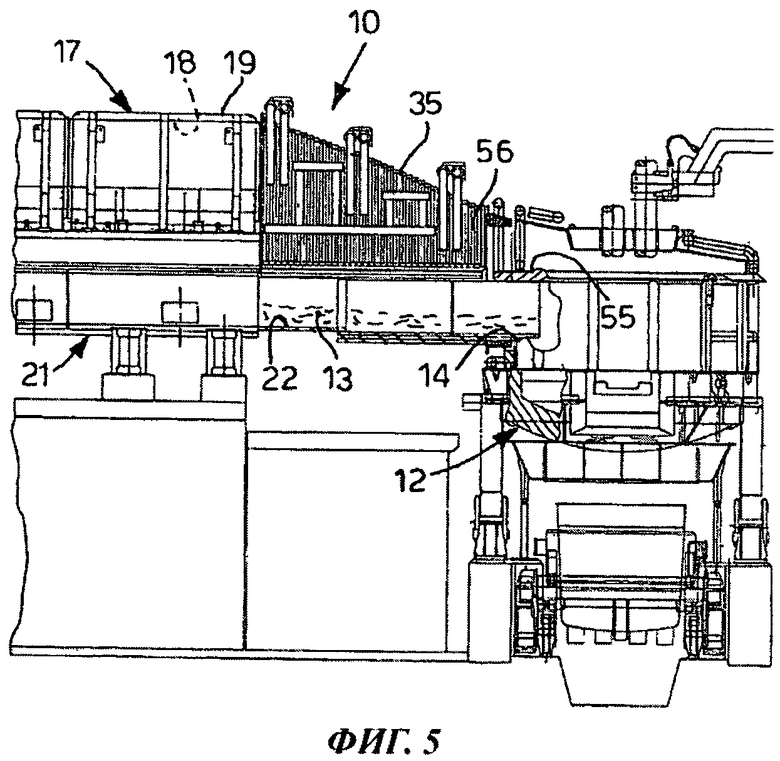

- фиг.5 представляет фрагмент фиг.1 согласно одному из вариантов;

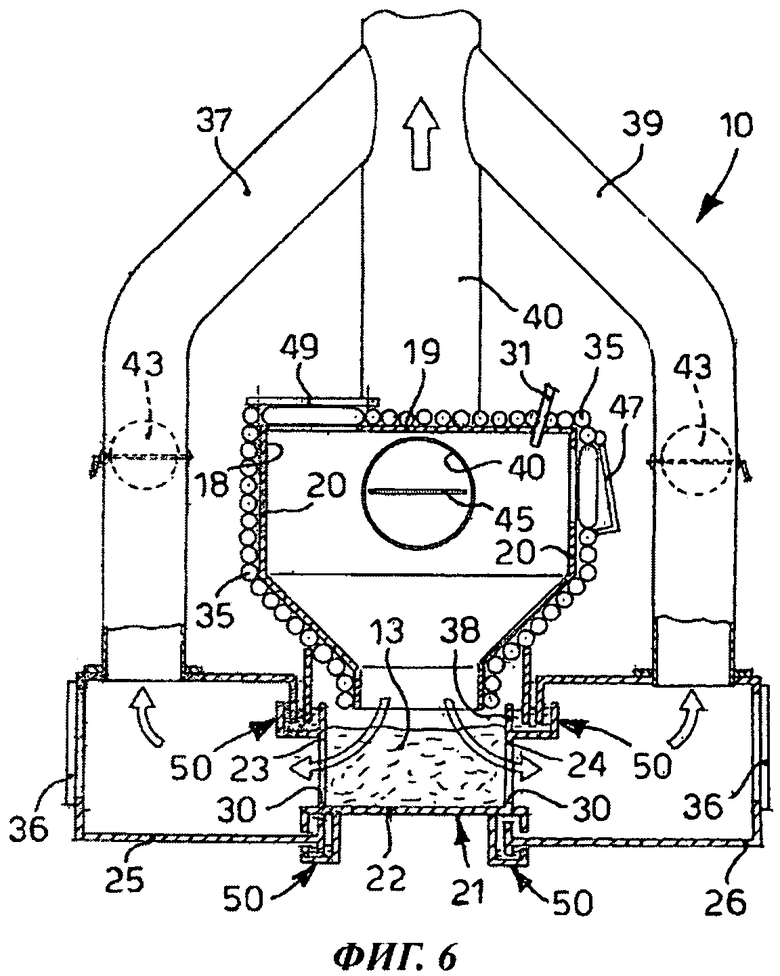

- фиг.6 - один из вариантов сечения, представленного на фиг.3;

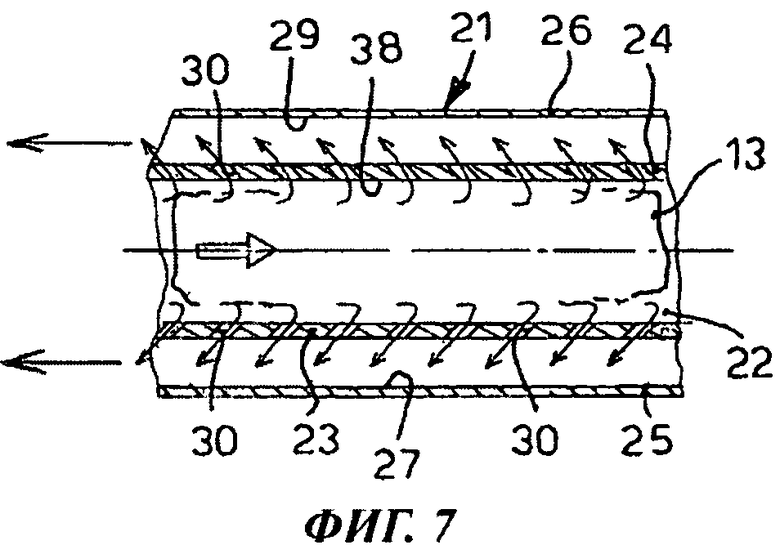

- фиг.7 - один из вариантов фиг.4;

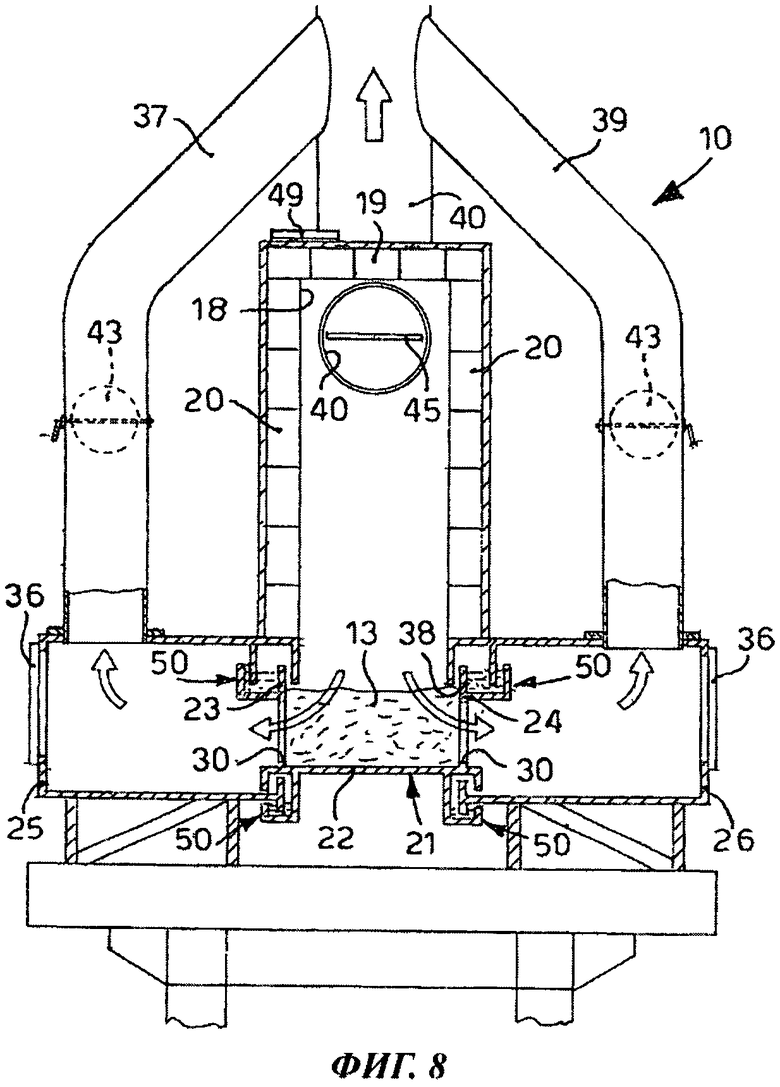

- фиг.8 - один из вариантов фиг.6;

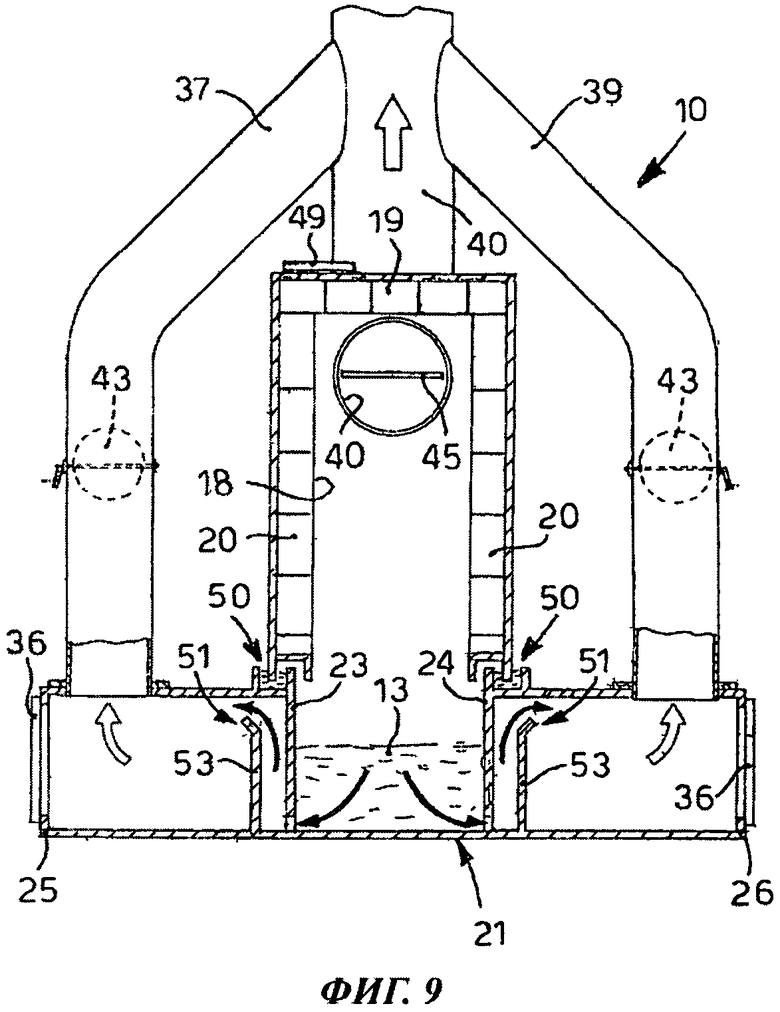

- фиг.9 - один из вариантов фиг.6.

На прилагаемых чертежах, где это возможно, были использованы одинаковые номера позиций для обозначения общих элементов, которые, по существу, идентичны. Понятно, что элементы и характеристики одного варианта реализации могут быть беспрепятственно использованы в другом варианте реализации без дальнейших пояснений.

Подробное раскрытие предпочтительного варианта реализации

В отношении прилагаемых чертежей номер позиции 10 обозначает устройство подачи и предварительного нагрева целиком согласно настоящему изобретению.

Как показано на фиг.1, устройство 10 установлено в плавильной установке 11, по существу, известного типа, оснащенной приемником, или плавильной печью, 12 (далее называемой только плавильной печью 12), например дуговой электропечью, в которую сбоку через загрузочное отверстие 14 подают садку 13 металла, например железный лом, горячее и холодное губчатое железо, холодный чушковый чугун и др.

Устройство 10 согласно настоящему изобретению позволяет транспортировать и предварительно нагревать садку 13 металла до ее подачи в плавильную печь 12.

В этом случае установка 10 содержит загрузочный модуль 15, в который можно поместить садку 13 металла. После загрузочного модуля 15 расположено устройство 10 для подачи и предварительного нагрева, в котором садка 13 металла предварительно нагревается перед ее подачей в плавильную печь 12.

Устройство 10 содержит подводящий канал 21, согласованно взаимодействующий с загрузочным отверстием 14.

Подводящий канал 21 содержит нижнюю стенку 22, по существу горизонтальную, и две боковые стенки 23 и 24, которые в этом случае ограничивают, по существу, U-образное поперечное сечение (фиг.2 и 3).

Садка 13 металла в этом случае продвигается в продольном направлении подводящего канала 21 за счет вибрационного или колебательного движения, генерируемого каким-либо известным вибрационным устройством.

Устройство 10 также содержит один или более колпаков 17, расположенных над подводящим каналом 21 и ограничивающих тоннель 17а предварительного нагрева, работающий как расширительная камера 18.

В частности, в соответствии с последним участком тоннеля 17а, то есть участком около входа подводящего канала 21 в плавильную печь 12, колпаки 17 в этом случае имеют боковые стенки 20 и покрывающую стенку 19, ограничивающие расширительную камеру 18 над подводящим каналом 21.

Расширительная камера 18 может иметь различные поперечные сечения, в зависимости от производственных технологий и имеющегося пространства; она также может иметь поперечное сечение, размер которого уменьшается в направлении, противоположном тому, в котором продвигается садка 13 металла.

Расширительная камера 18 имеет такой объем, который позволяет дымовым газам расширяться с понижением их скорости и температуры.

Внутри расширительной камеры 18 может иметься одна или более разделительных перегородок 16, которые обуславливают расширение и ускорение газов, за которым следует другое расширение, что способствует осаждению пылевидных частиц.

Эффект от расширения дымовых газов внутри расширительной камеры 18 таков, что скорость снижается с приблизительно 40 м/с до приблизительно 10 м/с-14 м/с, а температура дымовых газов уменьшается от приблизительно 1300°C-1400°C на выходе из приемника или плавильной печи 12 до приблизительно 800°C-1000°C при контакте с садкой 13 металла.

Кроме того, низкая скорость, при которой дымовые газы проходят через садку 13 металла, способствует их равномерному контакту с садкой 13 металла, что предотвращает местный перегрев.

Как показано, например, на фиг.6, к боковым стенкам 20 и покрывающей стенке 19 расширительной камеры 18 присоединены охлаждающие панели 35, состоящие из множества труб, по которым пропускают охлаждающую воду.

В других вариантах реализации заявленного изобретения боковые стенки 20 и покрывающая стенка 19 состоят из трубчатых элементов, примыкающих друг к другу и герметично сваренных по длине таким образом, чтобы образовывать расширительную камеру 18. В данном случае трубчатые элементы выполняют не только функцию охлаждения, но также герметизации и подачи дымовых газов.

В других вариантах реализации заявленного изобретения боковые стенки 20 и покрывающая стенка 19 охлаждаются за счет интенсифицирующих ребер, выполненных на соответствующих наружных поверхностях для увеличения поверхности теплообмена.

В решении, показанном на фиг.6, на одной из боковых стенок 20 предусмотрены один или более предохранительных люков 47, что обеспечивает выход энергии вследствие возможных взрывов, которые могут произойти в расширительной камере 18.

Таким же образом (фиг.6, 8 и 9) на покрывающей стенке 19 выполнены смотровые люки 49, которые обеспечивают доступ к расширительной камере 18.

Внутри расширительной камеры 18 (фиг.1) работает горелка, показанная схематично, которая обеспечивает дожигание несгоревших газов, выходящих из плавильной печи 12.

Также предусмотрены подающие трубки 34 для подачи распыленной воды, чтобы активно регулировать температуру дымовых газов, контролируемую температурными датчиками, расположенными вдоль расширительной камеры 18.

Устройство 10 содержит подводящий канал 28, расположенный таким образом, чтобы соединить четвертое отверстие плавильной печи 12 с расширительной камерой 18.

Подводящий канал 28 при закрытом загрузочном отверстии 14 позволяет подавать, по существу, все дымовые газы, образовавшиеся внутри плавильной печи 12, непосредственно внутрь расширительной камеры 18.

Соотношение между полезной поверхностью прохода подводящего канала 28 и размерами поперечного сечения расширительной камеры 18 является таким, что условия расширения дымовых газов внутри расширительной камеры 18 получаются такими, как раскрыто выше.

Согласно другому варианту реализации (фиг.5), вместо того чтобы использовать подводящий канал 28, свод плавильной печи 12 имеет боковое отверстие 55, которое непосредственно соединено с первым участком 56 расширительной камеры 18. В частности, первый участок 56 расширительной камеры, по существу, расширяется в направлении, обратном направлению движения садки 13 металла, что способствует требуемому расширению дымовых газов, выходящих из плавильной печи 12, а также расположен непосредственно над конечным разгрузочным участком подводящего канала 21.

Первый участок 56, как раскрыто со ссылкой на фиг.6, имеет охлаждающие панели 35 для охлаждения его поверхности с внешней стороны.

Этот вариант реализации имеет больше преимуществ, чем другие виды соединения между плавильной печью 12 и подводящим каналом 21, так как потери при загрузке из-за кривизны труб, узких участков и др. значительно снижаются, а также уменьшаются потери тепла за счет того, что дымовые газы проходят непосредственно в расширительную камеру 18, непосредственно сталкиваясь с садкой металла, которая еще не загружена в плавильную печь 12.

Предпочтительно, вдоль всей длины тоннеля 17а, сбоку боковых стенок 23 и 24 подводящего канала 21 предусмотрены вытяжные трубы 25 и 26 (фиг.2, 3, 5 и 6), что определяет между ними центральный отсек подводящего канала садки 13 металла.

Кроме того, вытяжные трубы 25 и 26 имеют боковые стенки 23 и 24.

В варианте реализации, показанном на фиг.2 и 3 и 9, вытяжные трубы 25 и 26 образуют единое целое с подводящим каналом 21.

В варианте реализации, показанном на фиг.6 и 9, вытяжные трубы 25 и 26 независимо соединены с подводящим каналом 21.

В этом случае для соединения друг с другом вытяжных труб 25 и 26 предусмотрены соответствующие гидрозатворы 50 известного типа.

В другом варианте реализации (фиг.8) вытяжные трубы 25 и 26 жестко установлены на основании всей установки 10, тогда как подводящий канал 21, как было сказано, подвергается колебательным или вибрационным воздействиям для транспортировки материала. Это решение позволяет поддерживать обе вытяжные трубы 25 и 26, по существу, неподвижно, чтобы уменьшить механические нагрузки из-за движения подводящего канала 21.

Предпочтительно, каждая из вытяжных труб 25 и 26 имеет соответствующие смотровые люки 36, предназначенные для выборочного осмотра вытяжных труб 25 и 26 и/или осуществления внутреннего техобслуживания и чистки.

Боковые стенки 23 и 24 вытяжных труб 25 и 26 имеют пропускные отверстия 30 или прорези на некотором расстоянии друг от друга (фиг.4), что позволяет отводить дымовые газы вбок от центрального участка 38 подводящего канала в направлении вытяжных труб 25 и 26.

В решении, показанном на фиг.4 и 7, пропускные отверстия 30 выполнены как, или содержат, средства, обеспечивающие выход дымовых газы, но в то же время предотвращающие заклинивание садки металла.

Пропускные отверстия 30 выполнены в боковых стенках 23, 24 (фиг.6), а в других вариантах реализации могут быть выполнены, по меньшей мере, частично на нижней стенке 22.

В этом случае предусмотрены вибрационные средства 32 и 33, взаимодействующие с вытяжными трубами 25 и 26 (фиг.3) так, чтобы предотвращать, или, по меньшей мере, ограничивать осаждение пыли или других примесей внутри них.

В другом варианте реализации (фиг.9) соединение между подводящим каналом 21 и вытяжными трубами 25 и 26 выполнено посредством механического лабиринтного уплотнения 51, содержащего два разделяющих элемента 53, которые проходят, по существу, параллельно боковым стенкам 23 и 24 подводящего канала 21, жестко соединены с нижней частью каждой вытяжной трубы 25 и 26 и имеют высоту I ниже, чем боковая камера 27 и 29.

В этом варианте реализации боковые стенки 23 и 24 могут иметь пропускные отверстия 30, как было сказано выше, или идущее непрерывно по всей длине отверстие и только в нижней части боковых стенок 23 и 24.

Дымовые газы, которые всасываются внутрь и пропускаются сквозь лом, вынуждены проходить через лабиринтный проход, что снижает скорость газов так, что некоторое количество пыли и мелких фрагментов садки металла оседает на нижней стенке 22 подводящего канала 21, таким образом осуществляется первая фильтрация дымовых газов перед их очисткой.

Каждая из вытяжных труб 25 и 26 соединена с соответствующей трубой 37, 39, отводящей дымовые газы.

В приведенном здесь примере отводящие трубы 37, 39 сходятся в выпускную трубу 40, соединенную с дымососной установкой известного типа.

Выпускная труба 40 также соединяет расширительную камеру 18 с дымососной установкой, что определяет требуемое разрежение для вытягивания дымовых газов.

Внутри каждой из отводящих труб 37 и 39 предусмотрен клапан 43, способный избирательно приводиться в действие для регулирования количества дымовых газов, вытягиваемых через отводящие трубы 37 и 39.

В этом случае требуемое вытягивание газов через отводящие трубы 37 и 39 может быть гарантировано, что позволяет регулировать температуру предварительного нагрева садки 13 металла в зависимости от типа используемой садки 13 металла.

Выпускная труба 40 также оснащена соответствующим клапаном 45, способным избирательно приводиться в действие для регулирования теплообмена между дымовыми газами и садкой 13 металла.

Избирательное открытие клапанов 43 и 45 позволяет использовать устройство 10 для различных режимов нагрева лома, по возможности регулируя проникновение в садку 13 металла или только пропуская дымовые газы внутрь расширительной камеры 18.

В соответствии с зоной, где садка 13 металла входит внутрь тоннеля 17а, устройство 10 также содержит неподвижное уплотняющее устройство 46 известного типа и/или динамического типа.

Устройство 10 согласно приводимому здесь описанию работает следующим образом.

За счет приведения в действия дымососной установки, расположенной выше по потоку от выпускной трубы 40, внутри соединительной трубы 28 создается поток дымовых газов, образовавшихся в плавильной печи 12, которые затем попадают внутрь расширительной камеры 18.

Когда газы достигают расширительной камеры 18, их скорость и температура уменьшаются.

Под действием всасывания дымовые газы проходят через пропускные отверстия 30, выполненные вдоль тоннеля 17а, вблизи от нижней стенки 22 подводящего канала 21, проходя, таким образом, через движущуюся садку 13 металла сверху донизу.

За счет регулирования открытия клапанов 43 и 45 в зависимости от типа используемой садки 13 металла можно регулировать и саму температуру нагрева садки 13 металла.

За счет того что дымовые газы проходят через поперечное сечение садки 13 металла, достигается, по существу, равномерное нагревание садки 13 металла при оптимальном использовании энергии тепла дымовых газов.

Понятно, что раскрытое здесь устройство 10 может быть выполнено с изменениями и/или дополнительными частями и что специалист в данной области, безусловно, может получить множество других эквивалентных вариантов устройства для подачи и предварительного нагрева транспортируемого в плавильную установку железного лома, имеющих признаки, раскрытые в нижеприведенной формуле изобретения и, следовательно, входящих в область охраны, определенную в настоящем документе.

Например, согласно другому варианту реализации пропускные отверстия 30 могут иметь регулируемую в зависимости от типа садки 13 металла величину или могут содержать защитные сетки, предотвращающие попадание внутрь вытяжных труб 25 и 26 частиц садки 13 металла.

Изобретение относится к области металлургии, в частности к предварительному нагреву и подаче садки металла в приемник плавильной установки. Устройство содержит, по меньшей мере, подводящий канал, выполненный с возможностью продвижения вдоль него садки металла с доставкой к приемнику. Над подводящим каналом расположен, по меньшей мере, колпак, ограничивающий тоннель, выполненный с возможностью продвижения внутри него, по меньшей мере, части дымовых газов, выходящих из указанного приемника. По меньшей мере, участок колпака содержит расширительную камеру, расположенную над, по меньшей мере, частью садки металла и выполненную с возможностью обеспечения расширения и удерживания внутри дымовых газов в течение минимально необходимого времени, составляющего по меньшей мере 1,5 секунды, до контакта дымовых газов с указанной садкой металла. Использование изобретения обеспечивает сжигание несгоревших газов и осаждение на садке металла твердых частиц и пыли дымовых газов. 2 н. и 15 з.п. ф-лы, 9 ил.

1. Устройство для предварительного нагрева садки (13) металла, направляемой в приемник (12) плавильной установки (11), содержащее, по меньшей мере, подводящий канал (21), выполненный с возможностью продвижения вдоль по нему указанной садки (13) металла с ее доставкой к указанному приемнику (12), при этом над указанным подводящим каналом (21) расположен, по меньшей мере, колпак (17), ограничивающий тоннель (17а), выполненный с возможностью продвижения внутри него, по меньшей мере, части дымовых газов, выходящих из указанного приемника (12) и сталкивающихся с верхней частью садки (13) металла, причем указанный подводящий канал (21) содержит нижнюю стенку (22) и две боковые стенки (23, 24), образующие, по существу, U-образное поперечное сечение, отличающееся тем, что, по меньшей мере, участок указанного колпака (17) в соответствии с участком указанного тоннеля (17а) около входа подводящего канала (21) в указанный приемник (12) содержит расширительную камеру (18), расположенную над, по меньшей мере, частью указанной садки (13) металла и выполненную с возможностью расширения и удерживания внутри нее указанных дымовых газов в течение минимального необходимого времени, составляющего по меньшей мере 1,5 секунды, до вхождения дымовых газов в контакт с указанной садкой (13) металла, при этом устройство содержит подводящий канал (28) или боковое отверстие (55) в своде приемника (12), который/которое обеспечивают соединение указанного приемника (12) с указанной расширительной камерой (18), причем сбоку указанных боковых стенок (23, 24) выполнены вытяжные трубы (25, 26), причем, по меньшей мере, в продольной части указанного подводящего канала (21) выполнены выпускные отверстия (30) для дымовых газов, расположенные вдоль указанных боковых стенок (23, 24), с возможностью обеспечения отвода указанных дымовых газов к указанным вытяжным трубам (25, 26).

2. Устройство по п.1, отличающееся тем, что внутренний объем указанной расширительной камеры (18) является функцией, по меньшей мере, количества образующихся в приемнике (12) дымовых газов, чтобы дымовые газы оставались внутри указанной расширительной камеры (18), по меньшей мере, в течение минимального необходимого времени.

3. Устройство по п.1 или 2, отличающееся тем, что объем расширительной камеры (18) определен с возможностью обеспечения удерживания расширенных дымовых газов внутри нее в течение промежутка времени, составляющего от приблизительно 1,5 секунды до приблизительно 6 секунд.

4. Устройство по п.1 или 2, отличающееся тем, что объем расширительной камеры (18) составляет от приблизительно 200 м3 до приблизительно 600 м3.

5. Устройство по п.1 или 2, отличающееся тем, что указанная расширительная камера (18) имеет поперечное сечение с уменьшающимися размерами в направлении, противоположном направлению продвижения садки (13) металла.

6. Устройство по п.1 или 2, отличающееся тем, что внутри расширительной камеры (18) выполнено несколько элементов или перегородок (16), обеспечивающих механическое препятствие при движении дымовых газов и/или каскадное расширение дымовых газов.

7. Устройство по п.1 или 2, отличающееся тем, что по меньшей мере одна из внутренних поверхностей (19, 20) расширительной камеры (18) изолирована.

8. Устройство по п.1 или 2, отличающееся тем, что по меньшей мере одна из поверхностей (19, 20) расширительной камеры (18) оснащена охлаждающими средствами (35).

9. Устройство по п.1 или 2, отличающееся тем, что внутри расширительная камера (18) снабжена средствами (34) для подачи распыленной воды.

10. Устройство по п.1 или 2, отличающееся тем, что вытяжные трубы (25, 26) соединены с подводящим каналом (21), выполненным отдельно от указанных вытяжных труб (25, 26).

11. Устройство по п.1 или 2, отличающееся тем, что вытяжные трубы (25, 26) соединены с вытяжными средствами (37, 39, 40).

12. Устройство по п.1 или 2, отличающееся тем, что с вытяжными трубами (25, 26) соединены вибрационные элементы (32, 33).

13. Способ предварительного нагрева садки (13) металла, подаваемой в приемник (12) плавильной установки (11), включающий этап подачи, на котором указанную садку (13) металла перемещают противотоком в направлении указанного приемника (12), вдоль, по меньшей мере, подводящего канала (21), при этом в тоннеле (17а) сверху перемещают горячие дымовые газы, выходящие из указанного приемника (12), отличающийся тем, что он содержит, по меньшей мере, этап расширения указанных горячих дымовых газов, на котором обеспечивают их замедление и расширение внутри расширительной камеры (18), действующей, по меньшей мере, на участке садки (13) металла, продольном возле указанного приемника (12), при этом указанные дымовые газы подвергают расширению и удерживают внутри указанной расширительной камеры (18) в течение минимального необходимого времени, составляющего по меньшей мере 1,5 секунды до их контакта с садкой (13) металла, с обеспечением снижения температуры дымовых газов от 1300°C-1400°C на входе в расширительную камеру (18) до температуры 800°C-1000°C при их контакте с садкой (13) металла и снижения скорости дымовых газов от 40 м/с до 6 м/с - 18 м/с.

14. Способ по п.13, отличающийся тем, что обеспечивают взаимодействие дымовых газов, по меньшей мере, на входе в расширительную камеру (18), с пламенем горелки для дожигания несгоревших газов.

15. Способ по п.13 или 14, отличающийся тем, что обеспечивают взаимодействие дымовых газов в расширительной камере (18) с водой, распыляемой подающими средствами (34).

16. Способ по п.13 или 14, отличающийся тем, что время, в течение которого дымовые газы остаются в расширительной камере (18), регулируют посредством регулирующих средств (43, 45).

17. Способ по п.13 или 14, отличающийся тем, что дымовые газы в расширительной камере (18) подвергают расширению по меньшей мере дважды за счет наличия перегородок (16).

| JP 8157930 A, 18.06.1996 | |||

| DE 102008037111 A1, 11.02.2010 | |||

| СПОСОБ НЕПРЕРЫВНОГО ПРЕДВАРИТЕЛЬНОГО НАГРЕВА ШИХТОВЫХ МАТЕРИАЛОВ ДЛЯ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2086869C1 |

| ПЛАВИЛЬНАЯ УСТАНОВКА И СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА И ПЛАВЛЕНИЯ ШИХТЫ | 1992 |

|

RU2044977C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОДОГРЕВА, ПЛАВЛЕНИЯ, РАФИНИРОВАНИЯ И РАЗЛИВКИ СТАЛИ И СПОСОБ НЕПРЕРЫВНОГО ПОДОГРЕВА, ПЛАВЛЕНИЯ, РАФИНИРОВАНИЯ И РАЗЛИВКИ СТАЛИ | 2000 |

|

RU2224027C2 |

Авторы

Даты

2015-07-20—Публикация

2010-12-10—Подача