Настоящее изобретение относится к способу циклического углеродного процесса, включающему первую стадию, на которой водород и монооксид углерода подвергают взаимодействию с образованием метана и воды, вторую стадию, на которой метан разлагают на углерод и водород, и третью стадию, на которой углерод используют в качестве восстанавливающего агента и/или углерод используют в углеродсодержащем материале в качестве восстанавливающего агента в химическом процессе для получения монооксида углерода и восстановленного вещества и, при необходимости, четвертую стадию, на которой получают водород, причем метан, полученный на первой стадии, используют на второй стадии, а углерод, полученный на второй стадии, используют на третьей стадии, а монооксид углерода, полученный на третьей стадии, используют на первой стадии. Кроме того, настоящее изобретение относится к комбинированной установке для циклического углеродного процесса, включающей: установку, использующую углерод в качестве восстанавливающего агента в химическом реакторе, включающую отделение и кондиционирование СО ниже по потоку от химического реактора, установку по метанированию, производящую метан и воду, установку пиролиза ниже по потоку от установки метанирования, разлагающую метан на твердый углерод и водород.

Увеличение концентрации углекислого газа в атмосфере связано с текущим и будущим глобальным потеплением. Были предложены различные способы снижения концентрации диоксида углерода в атмосфере либо за счет сокращения выбросов диоксида углерода, либо за счет связывания диоксида углерода.

В настоящее время выбросы CO2 регулируются сертификатами CO2, например, в Евросоюзе, которые, скорее всего, будут дорожать год от года. Обсуждается возможность запрета выбросов CO2 в обозримом будущем.

В последние годы отрасли, в которых выбросы CO2 основаны на использовании углеродосодержащих материалов в качестве источника энергии, начали сокращать или даже полностью устранять выбросы CO2 с регулируемыми усилиями, т.е. через электрификацию и переход от нефти и природного газа к водороду. Ожидается, что потребность в водороде и возобновляемых источниках энергии будет быстро возрастать.

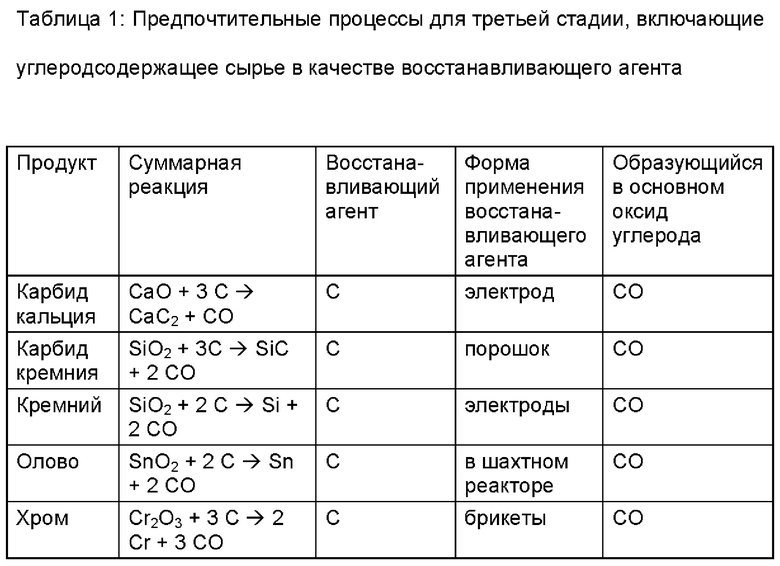

Однако углерод является типичным восстанавливающим агентом и используется во многих промышленных процессах, главным образом, но не исключительно, для металлов. Примерами (J. House: Inorganic Chemistry, 2013 г., Academic Internet Publishers, M. Bertau и соавт.: Industrielle Anorganische Chemie, 2013 r. Wiley-VCH) является производство:

- Карбида кальция CaO+3С→СаС2+СО

- Карбида кремния SiO2+3С→SiC+2СО

- Кремния SiO2+2 С→Si+2СО

- олова SnO2+2С→Sn+2СО

- Хрома Cr2O3+3С→2Cr+3СО

- Оксида марганца MnO2+С→MnO+СО

- Фосфора 2 Са3(PO4)2+6 SiO2+10С→Р4+10СО+6CaSiO3.

Монооксид углерода можно использовать в качестве исходного материала в чистом виде или в смеси с водородом в качестве синтез-газа для многих различных процессов в химической промышленности, но он часто используется в качестве источника энергии в процессах сжигания 2СО+O2→CO2 для производства электроэнергии и пара. Если СО окисляется, основным продуктом будет CO2. CO2 используется в качестве исходного материала только в очень немногих процессах, например, для производства карбамида, но в большинстве случаев выбрасывается в атмосферу.

Промышленность, использующая углеродсодержащий материал в качестве восстанавливающего агента, как описано в примерах, не может остановить свои выбросы CO2 за счет электрификации, поскольку углерод необходим для производства целевого продукта. Эти отрасли нуждаются в альтернативном восстанавливающем агенте или альтернативных способах сокращения выбросов, таких как улавливание и утилизация углерода (CCU) или улавливание и хранение углерода (CCS), или утилизация биомассы и отходов.

Недавно в международной заявке WO 2020/016186 было раскрыто, что пиролитический углерод можно использовать в качестве смесевого материала в анодах алюминиевого производства на основе углерода для восстановления оксида алюминия до алюминия. Производство алюминия осуществляется в электролитических элементах или ваннах (известный как процесс Холла-Эру). Электролиз Al2O3 происходит в ванне расплавленного криолита, расположенного между угольными электродами и расплавленным металлом. Ионы алюминия в составе Al2O3 реагируют с угольным анодом, образуя восстановленный расплавленный алюминий и диоксид углерода. Углерод, используемый для анодов, обычно представляет собой нефтяной кокс в дополнение к переработанным остаткам анода и связующему веществу из каменноугольной смолы.

Хотя обсуждение климата и исследования по достижению нейтрального производства CO2 начались более 20 лет назад, до сих пор было раскрыто лишь несколько исследований альтернатив углеродным анодам. Например, в патенте США US 6551489 описан узел инертного анода, заменяющий расходуемый угольный анод.

В международной заявке WO 2018/099709 описывается цикл CO2, включающий следующие стадии (i) выделение CO2 из атмосферного воздуха или дымовых газов, (ii) преобразование CO2 и Н2 в углеводороды (CO2+4Н2→СН4+2H2O), (iii) крекинг данных углеводородов и (iv) использование углерода в металлургии в качестве вещества, вызывающего закоксовывание, восстанавливающего агента, наполнителя, пигмента и т.д. и выделение CO2 во время данных применений. Половина необходимого водорода для метанирования на стадии (ii) может быть получена за счет рециркуляции водорода из процесса крекинга на стадии (iii), другая половина может быть получена посредством электролиза воды с использованием электричества.

Рециркуляция кислорода известна из обсуждения пилотируемых полетов на Марс.

В патентных документах US 5213770 и US 2018/319661 описан способ извлечения кислорода из выдыхаемого диоксида углерода, объединяющий следующие технологические стадии: (i) восстановление CO2 водородом до метана и воды (процесс Сабатье, метанирование), (ii) пиролиз метана до твердого углерода и водорода и (iii) электролиз воды для получения водорода и необходимого кислорода, причем водород технологической стадии (ii) и (iii) используют для стадии восстановления (i), а выдыхаемый диоксид углерода используют в качестве исходного материала на стадии (i).

Кроме того, в связи с вопросом связывания CO2 обсуждалось превращение диоксида углерода в твердый углерод. В патенте GB 2 449 234 описан способ связывания атмосферного диоксида углерода с помощью комбинированного процесса Сабатье и пиролиза метана аналогично патентным документам US 5 213 770 и US 2018/319661. Твердый углерод можно легко связывать по сравнению с улавливанием и связыванием CO2.

В преддверии целей по выбросам CO2 и быстрой потребностью в водороде и электричестве необходимы углеродные циклы, которые эффективны в использовании водорода и энергии, особенно для отраслей, основанных на углероде в качестве восстанавливающего агента.

Таким образом, настоящее изобретение основано на задаче предотвращения выбросов CO2, несмотря на использование углеродсодержащего материала в качестве восстанавливающего агента в химическом процессе. Вместо использования полученного монооксида углерода в процессах сжигания для производства электроэнергии и пара, монооксид углерода должен быть использован в качестве исходного материала и, таким образом, должен оставаться в циклическом углеродном процессе. Кроме того, углеродный цикл должен быть эффективным по водороду, энергии и теплопередаче. Кроме того, падение давления должно быть низким, особенно на стадии метанирования. Кроме того, углерод должен оставаться в углеродном цикле без каких-либо выбросов оксида углерода. Кроме того, углеродный цикл должен обеспечивать динамическую эксплуатацию.

Неожиданно был обнаружен способ циклического углеродного процесса, включающий

- первую стадию, на которой подвергают взаимодействию водород и монооксид углерода с образованием метана и воды (СО+3Н2→СН4+H2O),

- вторую стадию, на которой метан разлагают на углерод и водород (СН4→2Н2+С),

- третью стадию, на которой углерод используют в качестве восстанавливающего агента и/или углерод используют в углеродсодержащем материале в качестве восстанавливающего агента в химическом процессе для получения монооксида углерода и восстановленного вещества,

причем метан, полученный на первой стадии, используют на второй стадии, а углерод, полученный на второй стадии, используют на третьей стадии, а монооксид углерода, полученный на третьей стадии, используют на первой стадии.

Циклический углеродный процесс предлагает несколько вариантов адаптации к конкретному процессу с использованием углеродсодержащего материала (третья стадия), к местным и экономическим условиям. Варианты для примера:

- тепло реакции от экзотермической реакции метанирования (первая стадия) или избыточное тепло от процесса пиролиза метана (вторая стадия) можно использовать для выделения или очистки СО на третьей стадии или за пределами циклического углеродного процесса.

- водород от пиролиза метана (вторая стадия) может быть использован в метанировании (первая стадия)

- дополнительный водород может быть получен на дополнительной четвертой стадии

- вода после метанирования (первая стадия) может быть использована для получения водорода на дополнительной четвертой стадии

- электролиз воды или паровой риформинг метана могут быть использованы для получения водорода

- другая установка по производству водорода может поставлять водород на метанирование

- потоки Н2, СН4, СО, CO2 и/или С могут быть введены в цикл в разных точках, например, Н2 на первой и/или третьей стадии, СН4 и другие легкие углеводороды на второй и/или третьей стадии, СО/CO2 на первой стадии, СО на третьей стадии

- аналогично введению в цикл потоков Н2, СН4, СО, CO2 и/или С, данные потоки могут извлекаться из цикла для удовлетворения внешних потребностей и/или для хранения углерода.

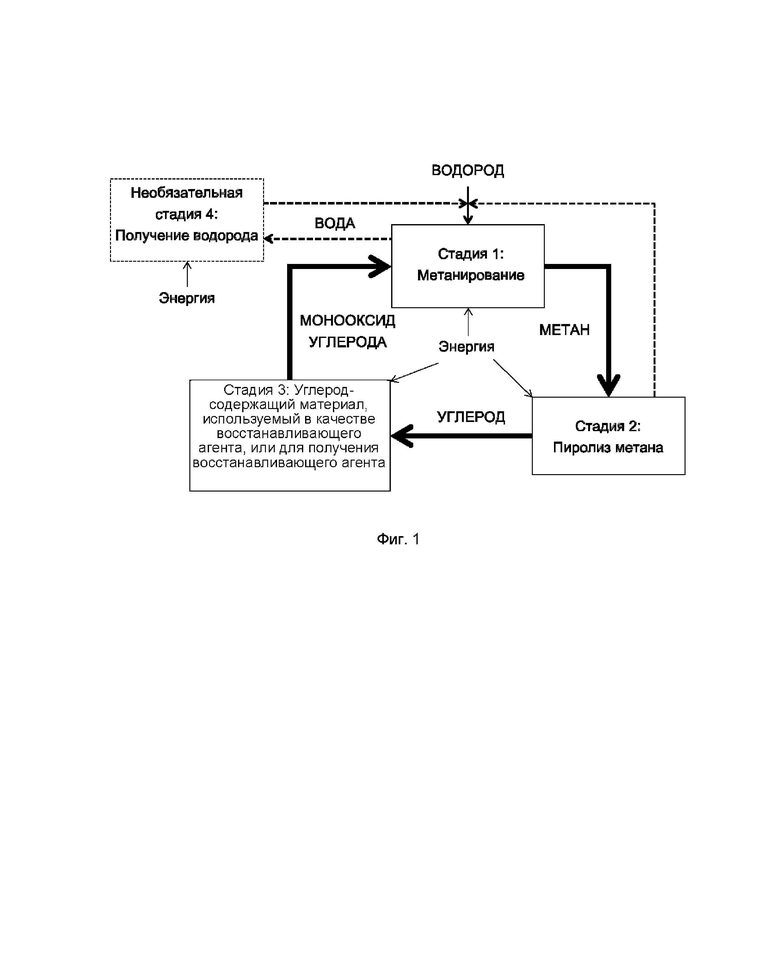

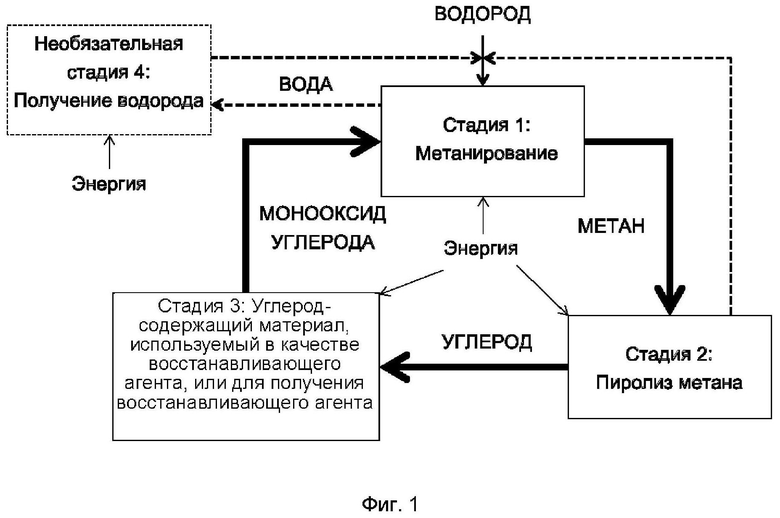

Все стадии включают химические реакции и дополнительную обработку с соответствующим вводом энергии или выводом электричества и тепла. В целом, циклический углеродный процесс потребует ввода энергии, чтобы компенсировать химические реакции и необратимость процессов. Для достижения цели по предотвращению выбросов CO2 потребность в энергии циклического процесса предпочтительно должна обеспечиваться электроэнергией или теплом, вырабатываемым из возобновляемых источников или ядерной энергетики, с близкими к нулю выбросами CO2 или полностью без них. Предпочтительным источником энергии является электричество с углеродным следом <250 кг/МВтч, более предпочтительно <100 кг/МВтч. Циклический углеродный процесс схематически изображен на фигуре 1.

Циклический углеродный процесс позволяет избежать выбросов CO2, но также предлагает возможность извлечения углерода из цикла. Данный извлеченный углерод может храниться в течение длительного времени.

Извлечение и хранение углерода соответственно компенсирует то, что углерод и/или углеродсодержащие материалы, введенные в цикл, являются или производят CO2. CO2 может быть выделен и/или переработан на стадиях 1 и 2, тогда как углерод, образующийся на стадии 2, затем может быть извлечен и отправлен на хранение. С помощью данного метода можно поддерживать углеродный баланс для всего цикла. Кроме того, можно компенсировать выбросы CO2, связанные с производством электроэнергии и/или с расположенным выше по потоку производством другого исходного материала, используемого на стадиях цикла.

Далее описываются стадии циркулярного углеродного процесса, предпочтительные требования к энергоснабжению, а также кондиционирование и очистка потоков, переходящих с одной стадии на другую.

Потребность в энергии в циклическом углеродном процессе зависит от комбинированных технологических стадий и их конструкции. В основном, процессы восстановления солей на третьей стадии - см. примеры выше -требуют больших энергетических затрат как эндотермические реакции. Превращение монооксида углерода и водорода на первой стадии является экзотермическим, пиролиз метана на второй стадии является эндотермическим.

Циклическая переработка углерода всегда сопровождается потерями из-за несовершенной реализации процесса, поэтому потери углерода желательно компенсировать. Это можно сделать, добавляя в цикл потоки углеродосодержащих веществ, таких как С, CO2, СО или СН4.

Циклическая технология требует кондиционирования и очистки материальных потоков, так как в цикле циркулирующих материалов могут накапливаться химические компоненты. Это хорошо известное требование в химической технологии, где любой рециркулируемый поток предпочтительно очищают и кондиционируют, чтобы последствия накопления веществ в данном рециркулируемом потоке могли быть допустимы на последующих стадиях обработки в отношении качества продукта и производительности процесса.

Кроме того, общие оптимальные условия циклического процесса определяют рабочие условия для отдельных стадий, так что требования к очистке и кондиционированию потока материала могут отличаться от требований при работе стадий по отдельности.

Очищение и кондиционирование перед первой стадией:

Предпочтительное метанирование включает каталитическую реакцию с использованием катализаторов на основе никеля на оксиде алюминия при давлении от 5 до 60 бар, предпочтительно от 10 до 45 бар и температуре от 200 до 550°С. Сырьевые потоки моноксида углерода, при необходимости включающие небольшие количества диоксида углерода и водорода, предпочтительно очищают и кондиционируют, чтобы соответствовать условиям, необходимым для работы первой стадии в безопасном режиме и с высокой производительностью.

Монооксид углерода и водород должны содержать как можно меньше загрязнителей катализатора, таких как, например, серосодержащие соединения или каталитические яды, такие как хлор. Оптимальный уровень загрязняющих веществ зависит от катализатора и конструкции процесса метанирования, поскольку очистка сырьевых потоков требует затрат, но повышает производительность и срок службы катализатора. Наилучшая схема процесса является вопросом оптимизации химической технологии в зависимости от загрязнителей, возникающих на первой и третьей стадии и при необходимости четвертой стадии, и зависит от катализатора и схемы процесса на второй стадии. Из-за постоянного усовершенствования катализаторов и процессов данные оптимальные условия могут со временем измениться.

Водород из пиролиза метана на второй стадии предпочтительно очищают и кондиционируют для первой стадии. Это может быть сделано либо в рамках пиролиза на второй стадии, либо при метанировании на первой стадии в зависимости, например, от условий площадки по пространству и наличию инженерных коммуникаций. Типичная чистота водорода для промышленной переработки составляет 99,9-99,99% об. Еще более высокая чистота возможна при использовании существующих технологий очистки газа, таких как адсорбция при переменном давлении и мембранные технологии, и может рассматриваться как оптимизация циклического углеродного процесса.

Монооксид углерода для метанирования поступает с третьей стадии. Реакции на третьей стадии генерируют монооксид углерода. Поток монооксида углерода для метанирования должен преимущественно содержать СО в количестве, предпочтительно >80, более предпочтительно >90%, еще более предпочтительно >95% об. Присутствие СН4 и H2O в качестве продуктов реакции метанирования допустимо, но нежелательно, чтобы не увеличивать размеры реактора и другого оборудования. Другие приемлемые примеси в данном потоке зависят от катализатора метанирования и структуры процесса, а также от технологической оптимизации всего процесса. Предпочтительным является содержание галогенов <0,1 об. ч.н.млн, общей серы <0,1 мг/нм3 и смолы <5 мг/нм3. Очистку и кондиционирование потока СО можно проводить на третьей стадии после или между реакциями, но их можно проводить и на первой стадии перед реакцией метанирования, в зависимости от технологический особенностей.

Содержание кислорода в смеси сырьевых газов водорода и монооксида углерода для метанирования предпочтительно составляет <1% об., более предпочтительно <1000 об. ч.н.млн.

Первая стадия:

На первой стадии водород и монооксид углерода вступают в реакцию с образованием метана и воды, известную как реакция метанирования СО (см., например, S.  с соавт.: Review on methanation - From fundamental to current projects. Fuel 166 (2016) 276-296, Мюллер и соавт., «Energiespeicherung mittels Methan und energietragenden Stoffen - ein thermodynamischer Vergleich», Chemie Ingenieur Technik 2011, 83, №11, 2002-2013),

с соавт.: Review on methanation - From fundamental to current projects. Fuel 166 (2016) 276-296, Мюллер и соавт., «Energiespeicherung mittels Methan und energietragenden Stoffen - ein thermodynamischer Vergleich», Chemie Ingenieur Technik 2011, 83, №11, 2002-2013),

Промышленное применение метанирования в качестве каталитического процесса осуществляют при очистке газов от СО, например, в аммиачных процессах, чтобы избежать отравления катализатора и для очистки водорода от СО. Кроме того, разработано и реализовано метанирование СО для производства метана из синтез-газа.

Катализатор на основе никеля на оксиде алюминия является стандартным катализатором метанирования, предпочтительно катализатором в форме сот. В зависимости от технологии сообщалось об использовании от 1 до 6 реакторов при давлении от 1 до 70 бар и температуре от 200 до 700°С. Предпочтителен диапазон температур от 200 до 550°С, еще более предпочтительно от 350 до 450°С, в диапазоне давлений от 5 до 60 бар, более предпочтительно от 10 до 45 бар.

Сырьевой поток монооксида углерода для метанирования может иметь различный состав от чистого СО (промышленная чистота) до смеси СО и CO2. Потребность в водороде и количество производимой воды для СО ниже, чем для CO2. Соотношение СО и CO2 в оксиде углерода является результатом технологической оптимизации всего циклического процесса с учетом производительности процесса, а также потенциально существующих установок, площадки и экономических условий. Типичная смесь СО/CO2 содержит от 80 до 100% об. СО и от 0 до 20% об. CO2, предпочтительно от 85 до 100% об. СО и от 0 до 15% об. CO2, еще более предпочтительно от 90 до 100% об. СО и от 0 до 10% об. CO2, в частности, от 95 до 100% об. СО и от 0 до 5% об. CO2.

Содержание CO2 в продукте процесса метанирования должно поддерживаться на низком уровне, что означает предпочтительно ниже 0,5% об., например, посредством избытка водорода, чтобы избежать образования большого количества СО при последующем пиролизе метана, поскольку это привело бы к большим затратам на рециркулируемый поток газа при пиролизе метана и на очистку водорода после стадии пиролиза метана.

Водород, необходимый для первой стадии, предпочтительно получают на второй стадии. Кроме того, водород предпочтительно можно получать на четвертой стадии, при необходимости используя дополнительно воду со второй стадии в качестве исходного материала для достижения высокой цикличности, что означает использование большей части потоков материала. В целом, водород для первой стадии может быть получен любым способом, находящемся за пределами циклического углеродного процесса. Например, водород может быть получен паровым риформингом природного газа и/или биометана с или без улавливания и хранения или утилизации углерода, электролизом воды, он может быть побочным продуктом других процессов, таких как производство коксующегося угля или паровой крекинг, или любой другой способ производства водорода и сочетание различных способов, включая промежуточное хранение в резервуарах. Подача водорода также может осуществляться из внешнего трубопровода.

Необходимо учитывать общие выбросы CO2, поскольку целью настоящего изобретения является предотвращение выбросов CO2, несмотря на использование углеродного материала в качестве восстанавливающего агента. Поскольку метанирование и пиролиз метана включают для замыкания циклического углеродного процесса, производство водорода может быть спроектировано с учетом затрат и общих выбросов CO2.

Очищение и кондиционирование от первой стадии до второй стадии:

Технология очистки и кондиционирования газообразных продуктов метанирования хорошо известна в уровне техники, например патент США US 8,568,512, F.G. Kerry: Industrial Gas Handbook: Gas Separation and Purification or https://biogas.fnr.de/gewinnung/anlagentechnik/biogasaufbereitung/. Обычно для очистки метана используют следующие способы: промывка аминами, промывка водой под давлением, адсорбция при переменном давлении, физическая адсорбция, мембранные процессы и криогенные процессы. Второй продукт, воду, очищают стандартными методами химической технологии, такими как экстракция, мембранные процессы, адсорбция и ионный обмен.

Условия для использования метана с первой стадии на второй стадии: предпочтительно остаток Н2 до 90% об., СО+CO2 предпочтительно <0,5 % об., общая сера предпочтительно <6 мг/м3, как в обычном природном газе, предпочтительна температура <400°С для предотвращения начала пиролиза перед второй стадией, снижение давления до давления на стадии пиролиза, в данном случае 1-5 бар, предпочтительно 1-10 бар, ожидаемых на стадии пиролиза, на позднее усовершенствованных стадиях более высокое давление будет достигнуто на второй ступени, и предпочтительно первая и вторая стадии могут иметь одинаковый уровень давления 5-30 бар плюс/минус 1-2 бар для переноса метана с первой стадии на вторую стадию и/или водорода со второй стадии на первую стадию лишь с небольшим изменением давления.

Вода для использования на необязательной четвертой стадии или других внешних процессах: Вода в качестве исходного материала для промышленных процессов, таких как электролиз или паровой риформинг метана, обычно используется в виде деминерализованной воды с проводимостью предпочтительно <5*10-6 См/см. Дополнительными характеристиками являются, например, предпочтительно <0,3 ч.н.млн SiO2 и CaCO3 предпочтительно <1 ч.н.млн (Заключительный отчет проекта, финансируемого BMBF: „Studie uber die Planung einer Demonstrationsanlage zur Wasserstoff-Kraftstoffgewinnung durch Elektrolyse mit Zwischenspeicherung in Salzkavernen unter Druck PlanDelyKaD". DLR и др., Christoph Noack и др, Штутгарт 5.2.2015). Спецификации для воды также приведены в стандартах ISO 3696 (1987) или ASTM (D1193-91).

Вторая стадия:

На второй стадии метан с первой стадии разлагается на твердый углерод и водород. Процесс разложения метана также называют пиролизом метана, так как в нем не участвует кислород. Разложение можно проводить различными способами, известными специалистам в данной области: каталитически или термически, а также с подводом тепла через плазму, резистивный нагрев, жидкометаллические процессы или автотермически (см., например, Н. Мурадов и Т. Везироглу: "Green" path from fossil-based to hydrogen economy: An overview of carbon-neutral technologies", International Journal Hydrogen Energy 33 (2008) 6804-6839, H.F. Abbas и W.M.A. Wan Daud: Hydrogen production by methane decomposition: A review, International Journal Hydrogen Energy 35 (2010) 1160-1190), R. Dagle и др.: An Overview of Natural Gas Conversion Technolgies for Co-Production of Hydrogen and Value-Added Solid Carbon Products, Report by Argonne National Laboratory and Pacific Northwest National Laboratory (ANL-17/11, PNNL-26726) Ноябрь 2017).

В случае автотермического пиролиза метана в реакцию вводят кислород для частичного сжигания метана и водород для получения тепла. В этом случае поток, выходящий из реактора, станет синтез-газом и будет содержать СО и CO2. Этот газ можно использовать внутри или за пределами циклического углеродного процесса, или газы можно разделить и использовать Н2 и CO2, например, на первой стадии, и СО на третьей стадии.

Реактор пиролиза может работать при температуре от 500 до 2000°С в зависимости от присутствия какого либо катализатора (предпочтительно от 500 до 1000°С) или без катализатора (предпочтительно от 1000 до 2000°С). Реакцию термического разложения предпочтительно проводят в диапазоне давлений от атмосферного до 30 бар. Диапазон давления от 5 до 10 бар является крайне предпочтительным для подачи водорода на стадию метанирования без дальнейшего изменения давления.

Более высокое давление пиролиза, чем требуется для первой стадии, может иметь значение в том случае, если водород со второй стадии должен экспортироваться в процесс, находящийся за пределами циклического углеродного процесса. В таком случае экспортируемое количество водорода предпочтительно подается с необязательной четвертой стадии с низким углеродным выбросом.

При необходимости в реактор пиролиза метана может подаваться дополнительный метан из внешнего источника. Предпочтительным внешним источником является биометан. Количество CO2 в сырьевом газе из процесса метанирования должно быть низким по кислородсодержащим соединениям, чтобы ограничить количество рециркулируемого газа в процессе, иначе это приведет к более высоким затратам на эксплуатацию компрессора рециркулируемого газа.

Тип углерода, образующийся при разложении метана, зависит от условий реакции, реактора и технологии нагрева. Примерами продуктов являются

- углеродная сажа из плазменных процессов

- угольный порошок из жидкометалличесских процессов

- гранулированный углерод из термического разложения в реакторах с неподвижным, подвижным или псевдоожиженным слоем.

Обсуждаются применения углеродных продуктов разложения метана, например, для производства алюминия и стали, производства шин, производства электродов, полимерных блендов, добавок для строительных материалов, углеродных устройств, таких как теплообменники, кондиционирования почвы, или даже хранения.

Кондиционирование от второй стадии до третьей стадии:

Углерод со второй стадии зависит от выбора технологии процесса пиролиза метана и может, например, быть углеродной сажей, пылевидным или гранулированным углеродом. Форма углеродсодержащего материала, необходимого для третьей стадии, зависит от процесса восстановления и может быть, например, электродом, коксом или частицами. Для получения, например, электродов Содерберга для процесса восстановления алюминия обычно используют смешивание и обработку твердых частиц или формование электродов.

Водород со второй стадии предпочтительно используется на первой стадии и требуется под давлением, несколько превышающем давление реактора метанирования, т.е. 5-10 бар, и промышленной чистоты. См. выше для дальнейшего описания.

Третья стадия:

На третьей стадии проводится химическая реакция, при этом углерод используется в углеродсодержащем материале в качестве восстанавливающего агента, т.е. в качестве углеродсодержащего анода. В незначительных количествах углерод используется в качестве исходного материала для получения монооксида углерода СО, который используется в качестве восстанавливающего агента, или CO2 из процесса восстановления превращается с дополнительным углеродом с образованием СО, который используется в качестве восстанавливающего агента. На третьей стадии используется углерод, полученный на второй стадии.

Третья стадия предпочтительно включает процессы модификации и смешивания углерода (процессы модификации углерода) со второй стадии с другими формами углерода или дополнительными веществами, пригодными для использования в качестве восстанавливающего агента на третьей стадии. Типичными процессами модификации и смешивания углерода являются производство электродов или, в незначительных количествах, производство монооксида углерода СО. Процессы модификации углерода также могут быть частью второй стадии или могут рассматриваться как отдельная стадия между второй и третьей стадией.

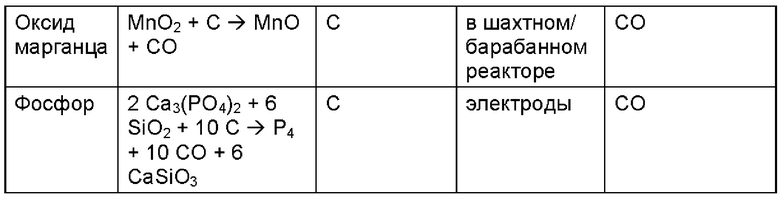

Предпочтительными являются следующие процессы: восстановление оксида кальция до карбида кальция посредством окисления углерода до монооксида углерода, восстановление оксида кремния до кремния или карбида кремния посредством окисления углерода до монооксида углерода, восстановление оксида олова до олова посредством окисления углерода до монооксида углерода, восстановление оксида хрома до хрома посредством окисления углерода до монооксида углерода, восстановление оксида марганца до марганца посредством окисления углерода до монооксида углерода и/или восстановление фосфата кальция до фосфора посредством окисления углерода до монооксида углерода.

Для предпочтительных процессов в следующей таблице представлена информация об основном восстанавливающем агенте в соответствии с общей реакцией, о том, как углерод применяется в реакции, и об основном продукте оксиде углерода. Однако процессы сложны и могут включать, например, несколько стадий и множество технологических блоков, так что углерод можно применять в различных формах, таких как электроды и пылевидный уголь, или кокс, или аналогичные формы.

Источниками углерода для современных процессов являются нефтяной кокс из технологических процессов по переработке нефти, каменноугольная смола и кокс с угольных коксохимических заводов или углерод из горнодобывающей промышленности, такой как графит.

Углерод можно использовать в двух функциях: непосредственно в качестве восстанавливающего агента или в качестве источника монооксида углерода, который затем используется в качестве восстанавливающего агента. Обе функции могут присутствовать на третьей стадии, и продуктом реакции может быть в основном СО или CO2 или их смесь. В дополнение к функции восстанавливающего агента СО может, например, использоваться в процессах сжигания и генерировать тепло для производства электроэнергии и пара. Предполагается, что это использование является частью третьей стадии, хотя оно также может быть расположено на первой и/или второй стадии или за пределами цикла. СО также можно использовать в качестве восстанавливающего агента в параллельном процессе.

Оксид углерода полученный на третьей стадии предпочтительно отделяют от выходящих потоков процесса. Выходящие потоки могут иметь различный состав основных компонентов СО и CO2, включая их смеси, сопровождаемые другими веществами, такими как инертные вещества, побочные продукты процесса или загрязняющие вещества. Предпочтительными способами отделения оксида углерода являются выделение из газовых потоков веществ, отличных от оксида углерода, с получением потока СО/CO2 в качестве исходного потока для первой стадии. Здесь также могут применяться такие методы очистки газов, как абсорбция, адсорбция, мембранная технология, в зависимости от вида и содержания разделяемых веществ.

Кондиционирование от первой стадии до четвертой стадии:

См. выше информацию об очистке и кондиционировании воды перед необязательной четвертой стадией или для других процессов, находящихся за пределами циклического углеродного процесса.

Необязательная четвертая стадия:

Четвертая стадия включает процесс получения водорода, предпочтительно процесс производства водорода с углеродным выбросом <1 кг CO2/кг, границы системы от исходных материалов до подачи водорода на первую стадию, Н2 для достижения значительного сокращения выбросов CO2, см. например, производство алюминия. Есть много способов, которыми это может быть достигнуто, например, электролиз воды с электричеством из возобновляемых источников, стандартный паровой риформинг с улавливанием диоксида углерода, стандартный паровой риформинг с биометаном при низком углеродном выбросе производства биометана, пиролиз метана (см., например, Compendium of Hydrogen Energy Том. 1: Hydrogen Production and Purification, под ред. V. Subramani, A. Basile, T.N. Veziroglu. Woodhead Cambridge 2015). Одним из предпочтительных способов является электролиз воды, при котором вода электрически разделяется на водород и кислород. Другим предпочтительным способом является пиролиз метана с использованием природного газа с низким углеродным выбросом или любой из процессов в сочетании с улавливанием и хранением углерода.

Если используется электролиз, вода, полученная на первой стадии, предпочтительно используется на четвертой стадии для достижения высокой цикличности всего процесса. Электролиз воды можно проводить с использованием различных технологий, таких как щелочной электролиз, мембрана с полимерным электролитом (РЕМ) или твердооксидные электролизные элементы (SOEC). Типичные параметры описаны, например, в (Заключительный отчет проекта, финансируемого BMBF: „Studie Liber die Planung einer Demonstrationsanlage zur Wasserstoff-Kraftstoffgewinnung durch Elektrolyse mit Zwischenspeicherung in Salzkavernen unter Druck PlanDelyKaD". DLR и др., Christoph Noack и др, Штутгарт 5.2.2015).

Комбинированная установка для циклического углеродного процесса:

Кроме того, настоящее изобретение относится к системе циклического углеродного процесса, комбинированной установке, включающей:

(i) установку, использующую углерод и/или углеродсодержащий материал в качестве восстанавливающего агента в химическом реакторе, включая отделение СО и кондиционирование ниже по потоку от химического реактора

(ii) расположенную ниже по потоку установку метанирования, производящую метан и воду

(iii) расположенную ниже по потоку от установки метанирования установку пиролиза, разлагающую метан на твердый углерод и водород.

При необходимости комбинированная установка может включать одно или несколько из следующих устройств/установок:

- установку по производству водорода, предпочтительно установку электролиза воды

Для соединения различных стадий применяются следующие подходы:

- газопровод, подающий обогащенную метаном смесь с первой стадии на вторую стадию

- устройство для транспортировки твердого углерода между второй стадией и третьей стадией

- газопровод для транспортировки оксида углерода с третьей стадии на первую стадию

- газопровод для транспортировки водорода со второй стадии и/или четвертой стадии на первую стадию

- трубопровод для транспортировки жидкой воды с первой стадии на четвертую стадию

- газопровод для подачи водорода от внешнего производства на первую и/или третью стадию

- газопровод для подачи СН4 и легких углеводородов от внешнего производства на вторую и/или третью стадию

- газожидкостный трубопровод для подачи СО/CO2 от внешнего производства на первую стадию

- газопровод для подачи СО от внешнего производства на третью стадию

- транспортный трубопровод или устройство для транспортировки твердых веществ для подачи углерода из внешних источников на третью стадию

- любые другие варианты подачи, такие как водород в связках баллонов, включая промежуточное хранение в цистернах

Различные реакторы могут быть соединены квалифицированным специалистом в данной области техники с учетом необходимых параметров газа и чистоты для каждой стадии. Преимущество совместной комбинации установок сохраняется, если установки расположены в радиусе от 50 до 100 км.

Преимуществами циклического углеродного процесса являются

- Предотвращение выбросов CO2 для обеспечения углеродно-нейтрального производства при использовании углеродосодержащих материалов в качестве восстанавливающего агента.

- Снижение потребности в водороде и электроэнергии за счет использования метанирования СО вместо метанирования CO2

- Получение гомогенного углеродного материала без существенного изменения чистоты других свойств материала.

- Замещение закупок углерода собственным производством

- Инвестиционная альтернатива сокращению выбросов CO2 по сравнению с улавливанием и хранением углерода (CCS). CCS требует улавливания CO2 с учетом потребности в энергии. Эта потребность в энергии может быть удовлетворена за счет теплоты экзотермической реакции метанирования.

Подробное описание фигуры 1:

Фиг. 1: Схема циклического углеродного процесса, в ходе которого монооксид углерода и водород реагируют с образованием метана в качестве сырья для пиролиза метана с получением углерода для процесса, использующего углерод в качестве восстанавливающего агента, водород из пиролиза метана может быть использован в процессе метанирования и/или водород может подаваться с необязательной четвертой стадии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОВОГО ПОТОКА, ОБРАЗОВАННОГО ПУТЕМ СМЕШЕНИЯ ОКСИДОВ УГЛЕРОДА, ПОЛУЧЕННЫХ ПРИ ПРОИЗВОДСТВЕ АЛЮМИНИЯ И ВОДОРОДА, ПОЛУЧЕННОГО ПРИ ПИРОЛИЗЕ УГЛЕВОДОРОДОВ, И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2816810C2 |

| СПОСОБ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ПЕРЕРАБОТКИ ОКСИДОВ УГЛЕРОДА, ПОЛУЧАЕМЫХ ПРИ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2020 |

|

RU2817093C2 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДОСОДЕРЖАЩИХ ЭЛЕКТРОДОВ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА | 2020 |

|

RU2825093C2 |

| СОВМЕСТНОЕ ПОЛУЧЕНИЕ МЕТАНОЛА, АММИАКА И МОЧЕВИНЫ | 2018 |

|

RU2766961C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБЫ ОЧИСТКИ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА ОТ МОНООКСИДА УГЛЕРОДА | 2006 |

|

RU2319542C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДА ИЗ УГЛЕКИСЛОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2784721C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2020 |

|

RU2797008C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| ПАРАЛЛЕЛЬНОЕ ПОЛУЧЕНИЕ ВОДОРОДА, МОНООКСИДА УГЛЕРОДА И УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА | 2013 |

|

RU2650171C2 |

Настоящее изобретение относится к области зеленых технологий, конкретно к циклическому углеродному способу, включающему первую стадию, на которой водород и монооксид углерода подвергают взаимодействию с образованием метана и воды, вторую стадию, на которой метан разлагают на углерод и водород, и третью стадию, на которой углерод используют в качестве восстанавливающего агента и/или углерод используют в углеродсодержащем материале в качестве восстанавливающего агента в химическом процессе для получения монооксида углерода и восстановленного вещества. Предложено метан, полученный на первой стадии, использовать на второй стадии, углерод, полученный на второй стадии, использовать на третьей стадии, а монооксид углерода, полученный на третьей стадии, использовать на первой стадии. Техническим результатом изобретения является обеспечение циклическим методом получения углерода в качестве восстановителя без выбросов СO2, снижение потребности в водороде и электроэнергии. 2 н. и 11 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Циклический углеродный способ, включающий первую стадию, на которой водород и монооксид углерода подвергают взаимодействию с образованием метана и воды, вторую стадию, на которой метан разлагают на углерод и водород, и третью стадию, на которой углерод используют в качестве восстанавливающего агента и/или углерод используют в углеродсодержащем материале в качестве восстанавливающего агента в химическом процессе для получения монооксида углерода и восстановленного вещества, причем метан, полученный на первой стадии, используют на второй стадии, и причем углерод, полученный на второй стадии, используют на третьей стадии, а монооксид углерода, полученный на третьей стадии, используют на первой стадии.

2. Способ по п. 1, причем химический процесс на третьей стадии представляет собой восстановление оксида кальция до карбида кальция посредством окисления углерода до монооксида углерода, восстановление оксида кремния до кремния или карбида кремния посредством окисления углерода до монооксида углерода, восстановление оксида олова до олова посредством окисления углерода до монооксида углерода, восстановление оксида хрома до хрома посредством окисления углерода до монооксида углерода, восстановление оксида марганца до марганца посредством окисления углерода до монооксида углерода и/или восстановление фосфата кальция до фосфора посредством окисления углерода до монооксида углерода.

3. Способ по п. 1, отличающийся тем, что тепло реакции от экзотермической реакции метанирования на первой стадии используют на третьей стадии для выделения или очистки монооксида углерода.

4. Способ по п. 1, отличающийся тем, что водород, полученный на второй стадии, используют на первой стадии.

5. Способ по п. 1, отличающийся тем, что водород получают на дополнительной четвертой стадии и используют на первой стадии.

6. Способ по п. 5, отличающийся тем, что водород получают электролизом воды или паровым риформингом метана с или без улавливания и хранения углерода на четвертой стадии.

7. Способ по п. 1, отличающийся тем, что воду, полученную на первой стадии, используют для электролиза воды на четвертой стадии.

8. Способ по п. 1, отличающийся тем, что потоки из-за пределов циклического способа, такие как Н2, СН4, СО, CO2 и/или С, вводят в циклический способ или потоки, такие как Н2, СН4, СО, CO2 и/или С, извлекают из циклического способа для удовлетворения внешних потребностей и/или для хранения углерода.

9. Способ по п. 8, отличающийся тем, что в качестве дополнительного источника метана используют биогаз.

10. Способ по одному из пп. 1-9, отличающийся тем, что процессы первой и второй стадий проводят в диапазоне давлений от 1 до 30 бар.

11. Комбинированная установка для циклического углеродного способа включающая:

установку, использующую углерод в качестве восстанавливающего агента в химическом процессе, включая отделение СО и кондиционирование,

газопровод для транспортировки оксида углерода от установки, использующей углерод в качестве восстанавливающего агента, к установке метанирования,

расположенную ниже по потоку установку метанирования, в которой вступают во взаимодействие водород и монооксид углерода с получением метана и воды,

газопровод, подающий обогащенную метаном смесь от установки метанирования к установке пиролиза,

расположенную ниже по потоку от установки метанирования установку пиролиза, разлагающую метан на твердый углерод и водород,

устройство для транспортировки твердого углерода между установкой пиролиза и установкой, использующей углерод в качестве восстанавливающего агента.

12. Установка по п. 11, дополнительно включающая:

расположенную ниже по потоку от реактора метанирования установку электролиза, разделяющую воду на кислород и водород.

13. Установка по п. 11 или 12, дополнительно включающая:

газопровод для транспортировки водорода от установки пиролиза и/или установки электролиза к установке метанирования,

трубопровод для транспортировки жидкой воды от установки метанирования к установке электролиза,

транспортный трубопровод или устройство для транспортировки твердых веществ для подачи углерода из внешних источников к установке, использующей углерод в качестве восстанавливающего агента.

| WO 2018099709 A1, 07.06.2018 | |||

| Паросушитель | 1931 |

|

SU27057A1 |

| Буксирное устройство для транспортного средства | 1978 |

|

SU742172A1 |

| СПОСОБ УДАЛЕНИЯ НАКИПИ ИЗ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ | 2010 |

|

RU2449234C2 |

| ПАРАЛЛЕЛЬНОЕ ПОЛУЧЕНИЕ ВОДОРОДА, МОНООКСИДА УГЛЕРОДА И УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА | 2013 |

|

RU2650171C2 |

Авторы

Даты

2025-01-09—Публикация

2021-05-26—Подача