Изобретение относится к технике производства кумулятивных зарядов, в частности к технологии получения методом порошковой металлургии кумулятивных облицовок, которые могут быть использованы в перфорационной технике при взрывных работах в нефтеразведке. Внутренний слой облицовки кумулятивного заряда изготовлен из порошкового псевдосплава вольфрам-медь, а наружный слой из порошка меди с добавлением графита и легкоплавкого металла - свинца.

Авторами был разработан состав смеси для изготовления наружной облицовки кумулятивных зарядов перфорационных систем. При изучении физико-химических свойств и структуры частиц смеси под микроскопом, было предложено заменить распыленный медный порошок сферической структуры частиц в смеси на медный электролитический дендритной структуры, выпускаемый в АО «Уралэлектромедь».

В результате всех технологических операций его производства медный электролитический порошок приобретает определенные свойства: гранулометрический состав, насыпную плотность, связанные между собой прямо пропорциональной зависимостью, уплотняемость. Известно, что чем больше размер частиц, тем больше значения насыпной плотности порошка.

По предоставленным потребителем требованиям к смеси, содержащей распыленный медный порошок, авторами были выполнены технологические расчеты и разработаны требования к медному электролитическому порошку по грансоставу и насыпной плотности.

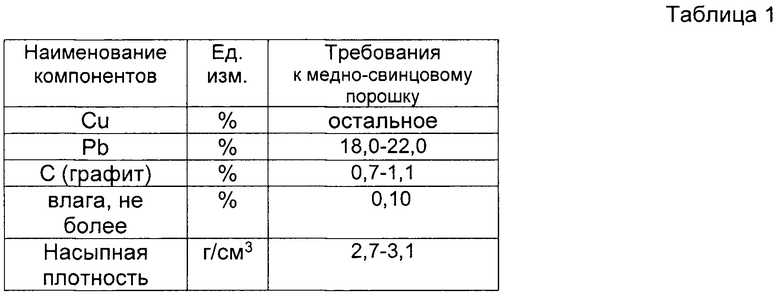

Сущностью настоящего изобретения является использование медного электролитического порошка с разработанным грансоставом для получения медно-свинцовой смеси с целью изготовления облицовок кумулятивных зарядов требуемого грансостава: ≥ 140 мкм -5% max; ≥ 45 мкм от 50% до 75%; < 45 мкм от 25% до 50% и насыпной плотностью от 2,7 до 3,1 г/см3. Технический результат по уплотняемости смеси должен быть не ниже, чем с использованием в составе распыленного медного порошка, что составляет от 6 до 8 г/см3 при давлении 60 ksi (413,7 мПа) в соответствии с требованиями заказчика.

Рассмотрим известные из уровня техники решения, предназначенные для получения кумулятивных зарядов из порошков с заданными свойствами медно-свинцовой смеси.

Известна технология получения кумулятивных облицовок методом порошковой металлургии, которые используются в перфорационной технике при прострелочно-взрывных работах в нефтеразведке. Внутренний слой облицовки изготовлен из порошкового псевдосплава вольфрам-медь, наружный слой из порошка меди или железа с добавлением графита 1%-1,5% и легкоплавкого металла висмута или свинца 8%-12%, медь или железо остальное. Технический результат состоит в повышении пробивной способности кумулятивных зарядов на 20%-30% в сравнении с медью (см. патент RU 2151362 С1, опубл. 20.06.2000 года по классу F42B 1/032, F42B 1/036).

Не указаны технические характеристики порошков в смеси для кумулятивных зарядов. Таким образом, данная технология не решает поставленной заявителем задачи.

Известное изобретение относится к конструкции облицовок кумулятивных зарядов. В качестве связующего вещества применен свинец (Pb 8,5%-18,5%), дополнительно масло 0,1%-0,5% и графит 0,5%-1%, порошок железа марки ПЖВ - остальное. Порошок железа марки ПЖВ может быть использован с диаметром частиц от 45 до 200 мкм. Внутренняя стенка может быть выполнена с углом при вершине от 40° до 50°. Внешняя стенка может быть установлена под углом на 2° больше, чем внутренняя стенка (см. патент RU 2731239 С1, опубл. 31.08.2020 года по классу F42B 1/02, F42B 1/028, F42B 1/032, F42B 1/036).

В патенте приведен диаметр частиц железа, но отсутствует информация о размере частиц меди, что не решает поставленной заявителем задачи.

Известное изобретение относится к типу энергетических капсул перфорационного заряда, в частности энергетических оболочек для перфорационного заряда двойного действия и энергетического материала. Слой энергетического материала включает от 18% до 24% порошка вольфрама, от 3% до 9% порошка медно-свинцового сплава, от 1,6% до 6% медного порошка, от 10% до 25% алюминиевого порошка, от 30% до 50% никелевого порошка, от 5% до 15% порошка титана и от 0,5% до 1,0% графита, суммарная массовая доля вышеуказанных компонентов составляет 100% (см. патент CN 111075405 А, опубл. 28.04.2020 года по классу B22F 1/00, С22С 19/03, С22С 30/02, Е21В 43/116, Е21В 43/119).

В состав входит медный порошок в незначительных количествах от 1,6% до 6%, но характеристики медного порошка в изобретении не указаны.

Известен состав вещества, предназначенного для использования в качестве облицовки в кумулятивном заряде, когда кумулятивный заряд используется для перфорирования нефтяных скважин. Гильза для кумулятивного заряда формируется из смеси порошкового вольфрама и порошкового металлического связующего- медь или свинец. Графитовый порошок добавляют, как смазку. Смесь прессуют в твердое тело конической формы. Смесь содержит 80% вольфрама и 20% связующего - это ковкий металл (свинец, висмут, олово, цинк, серебро, сурьма, кобальт, никель или уран). Также может присутствовать порошковая медь, но в патенте не указан грансостав порошка меди (см. патент DE 19625897 А1, опубл. 02.01.1997 года по классу F42B 1/032, С06В 25/00, F42B 1/032).

Патент CN 111119803 А, опубл. 08.05.2020 года по классу B22F 1/00, С22С 30/02, С22С 30/04, Е21В 43/116, Е21В 43/119, раскрывает способ изготовления гильзы кумулятивного заряда с большим диаметром перфорации, а также рецептурный состав. Гильзы кумулятивного заряда содержат электролитический медный порошок от 35% до 50%, порошок висмута от 15% до 40%, порошок вольфрама от 30% до 50%, порошок молибдена от 10% до 15% и дополнительно содержат порошок, селена, алюминия, олова, железа, цинка и смазочное масло.

Данный источник взят за прототип в части приготовления смеси порошка, т.к. в составе содержится электролитический порошок меди в количестве от 35% до 50%, однако, характеристики электролитического порошка меди не приведены. Рецепт может содержать 10-компонентную смесь против предлагаемой авторами 3-х компонентой смеси порошков (медь электролитическая, свинец и графит).

Сущность заявляемого способа на изобретение заключается в разработке параметров медного электролитического порошка для получения 3-х компонентной смеси, состоящей из медного электролитического порошка, свинцового порошка и графита с достижением требуемого результата по гранулометрическому составу, насыпной плотности и уплотняемости от 6 до 8 г/см3 при давлении 60 ksi (413,7 мПа).

Требования к смеси порошков медного и свинцового приведены в таблице 1.

Авторами настоящей заявки на изобретение разработан способ получения медно-свинцовой смеси из электролитического медного порошка, свинцового порошка марки ПС-1 с содержанием свинца 99,9%, размером частиц ≤ 71 мкм - 97% и насыпной плотностью от 5,1 до 5,4 г/см3 и графита.

Разработан способ послойного смешивания по изготовлению смеси в промышленном смесителе, определены режимы смешивания, требования к характеристикам медного и свинцового порошков и режим подготовки графита. Необходимым включением в составе шихты является графит. Подобрана марка графита ГС-1 (графит смазочный) по ГОСТ 17022-81 и способ его подготовки: прокаливание в течение 1 ч при температуре от 200°С до 300°С.

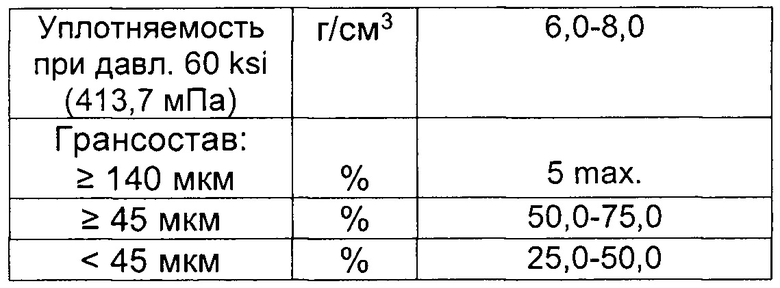

Приготовленные образцы смесей со свинцовым порошком и графитом на основе медных электролитических порошков различных фракций менее 224 мкм с насыпной плотностью от 2,4 до 2,8 г/см3, затем с добавлением фракций менее 160 мкм с насыпной плотностью от 2,0 до 2,7 г/см3 и отдельно фракций менее 160 мкм с насыпной плотностью от 2,0 до 2,7 г/см3 были исследованы в промышленных условиях.

Характеристики исходного медного электролитического порошка приведены в таблице 2.

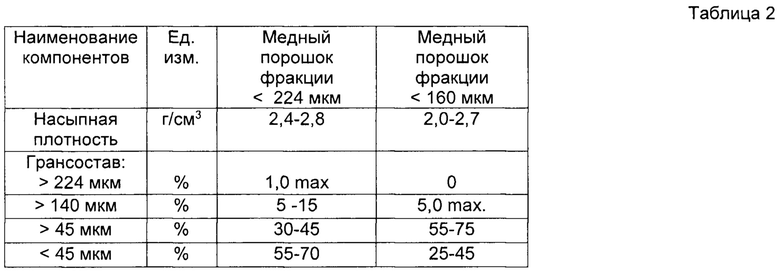

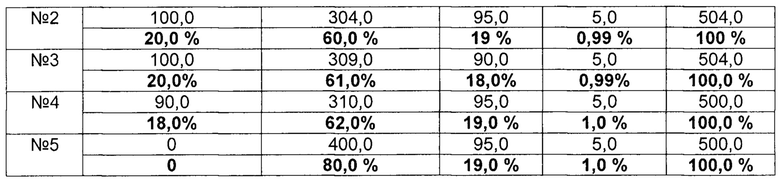

Загрузку компонентов производили в соотношении масс, указанных в таблице 3.

Загружали медный электролитический порошок фракции < 224 мкм с насыпной плотностью от 2,4 до 2,8 г/см3 в количестве 81% (смесь №1), далее с добавлением медного порошка фракции < 160 мкм насыпной плотностью от 2,0 до 2,7 г/см3 в количестве от 60% до 62,0% от общей массы смеси (смеси №2,3,4) и смесь №5 - медный порошок фракции < 160 мкм с насыпной плотностью от 2,0 до 2,7 г/см3 в количестве 80% от общей массы смеси.

Затем добавляли в смеситель свинцовый порошок марки ПС-1 в количестве от 18% до 19% от общей массы смеси. Далее грузили графит марки ГС-1 (смазочный) в количестве от 0,8% до 1,0% от массы смеси.

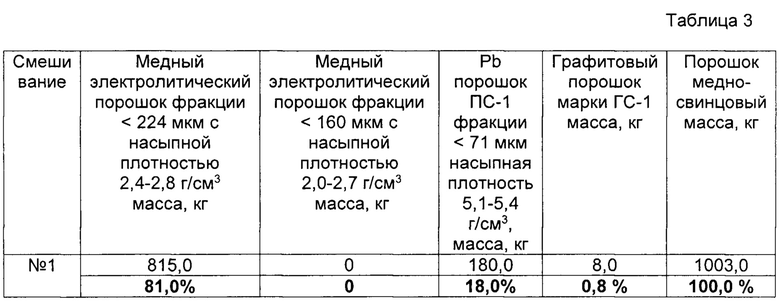

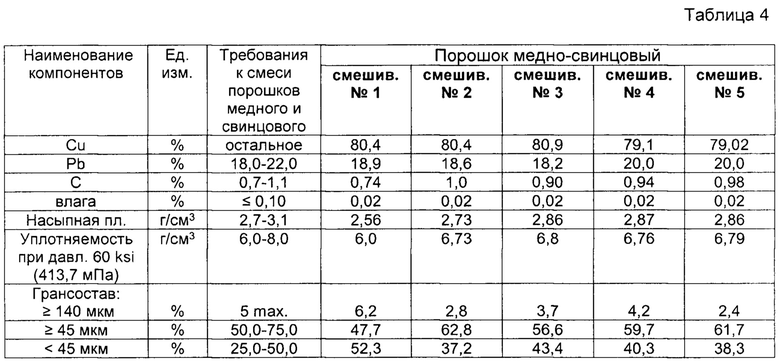

Физико-химические характеристики медно-свинцового порошка представлены в таблице 4.

В промышленных условиях получен порошок медно-свинцовый в количестве 2 т с содержанием меди от 79,02% до 80,9%, свинца от 18,2% до 20,0%, графита от 0,9% до 1,0%. Медный электролитический порошок с предварительным рассевом через сетку с размером ячейки 160 мкм фракции < 160 мкм с насыпной плотностью от 2,0 до 2,7 г/см3 с содержанием в смеси от 60% до 62,0% и 80,0% удовлетворял всем требованиям, предъявляемым к смеси для производства облицовок кумулятивных зарядов.

Использование только медного электролитического порошка фракции менее 224 мкм с содержанием фракций > 140 мкм - от 5% до 15%; > 45 мкм - от 30% до 45%; < 45 мкм от 55% до 70% (смесь №1) в количестве 81% не удовлетворяло требованиям по гранулометрическому составу и насыпной плотности для смесей.

Содержание в смесях медного электролитического порошка фракции менее 224 мкм и менее 160 мкм использовали в количестве от 18,0% до 81%. Получены требуемые характеристики смесей с содержанием медного электролитического порошка по массе в сумме в количестве от 80% до 81% большем, чем было заявлено в прототипе от 35% до 50%.

Сущность заявляемого способа при изготовлении смеси заключается в использовании медного электролитического порошка с предварительным рассевом через сетку 160 мкм. При этом количество медного электролитического порошка составляет от 60% до 80,0% от общей массы смеси фракции < 160 мкм с насыпной плотностью от 2,0 до 2,7 г/см3 следующего гранулометрического состава:

- фракция частиц > 140 мкм - 5% max;

- фракция частиц > 45 мкм от 55 до 75%;

- фракция частиц < 45 мкм от 25% до 45%.

Свинцовый порошок используют в количестве от 18% до 19,0% от общей массы смеси фракции ≤ 71 мкм с насыпной плотностью от 5,1 до 5,4 г/см3,

Графит марки ГС-1 (смазочный) по ГОСТ 17022-81 используют после прокаливания в течение 1 ч при температуре от 200°С до 300°С

Цель: получение смеси порошков медного электролитического, свинцового и графита следующего грансостава: фракция частиц ≥ 140 мкм- 5% max; фракция частиц ≥ 45 мкм от 50% до 75%; фракция частиц < 45 мкм от 25% до 50% с насыпной плотностью смеси от 2,7 до 3,1 г/см3 для дальнейшего смешивания с вольфрамом с содержанием от 56% до 65% при изготовлении кумулятивных зарядов.

Уплотняемость требуемых значений достигается за счет оптимального грансостава смеси, дендритной структуры медного электролитического порошка и сферической структуры свинцового порошка.

Сравнительный анализ применяемых технических решений и заявляемого изобретения позволяет сделать вывод, что изобретение неизвестно из уровня техники и отвечает критериям патентоспособности, ни в одном патенте не приведены данные по гранулометрическому составу порошков медному и свинцовому.

При получении требуемых характеристик смеси порошков для облицовок кумулятивных зарядов была реализована задача по использованию медного электролитического порошка. Все опытные партии смесей прошли тестирование на предприятии по изготовлению кумулятивных зарядов и было получено положительное заключение о качестве медно-свинцовой смеси порошков.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУМУЛЯТИВНЫЙ ЗАРЯД С БИМЕТАЛЛИЧЕСКОЙ ОБЛИЦОВКОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2151362C1 |

| ОБЛИЦОВКА КУМУЛЯТИВНОГО ЗАРЯДА | 2019 |

|

RU2731239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА | 2002 |

|

RU2230283C2 |

| Способ получения медного ультрадисперсного электролитического порошка | 2019 |

|

RU2736108C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЛИЦОВКИ ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА ИЗ КОМПОЗИЦИОННОГО ПСЕВДОСПЛАВА Mo-Cu | 2006 |

|

RU2337308C2 |

| ОБЛИЦОВКА ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА | 2006 |

|

RU2337307C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2015 |

|

RU2603327C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2014 |

|

RU2577661C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ МЕДНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОРОШКА | 2004 |

|

RU2254209C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2012 |

|

RU2495364C1 |

Изобретение относится к технике производства кумулятивных зарядов, в частности к технологии получения методом порошковой металлургии кумулятивных облицовок, которые могут быть использованы в перфорационной технике при взрывных работах в нефтеразведке. Состав смеси для изготовления наружной облицовки кумулятивных зарядов, включающий медный порошок 80% от общей массы смеси, свинцовый порошок 19% от общей массы смеси и графит 1,0% от общей массы смеси. В качестве медного порошка используют медный электролитический порошок с насыпной плотностью от 2,0 до 2,7 г/см3, с гранулометрическим составом: ≥140 мкм - <160 мкм - 5% max; ≥45 мкм - <160 мкм - от 55% до 75%; <45 мкм от 25% до 45%; свинцовый порошок с размером частиц ≤71 мкм и насыпной плотностью от 5,1 до 5,4 г/см3; графит после прокаливания в течение 1 ч при температуре от 200°С до 300°С. Техническим результатом является повышение пробивной способности кумулятивных зарядов за счет использования полученной медно-свинцовой смеси. 4 табл.

Состав смеси для изготовления наружной облицовки кумулятивных зарядов, включающий медный порошок 80% от общей массы смеси, свинцовый порошок 19% от общей массы смеси и графит 1,0% от общей массы смеси, отличающийся тем, что в качестве медного порошка используют медный электролитический порошок с насыпной плотностью от 2,0 до 2,7 г/см3, с гранулометрическим составом:

≥140 мкм - <160 мкм - 5% max

≥45 мкм - <160 мкм - от 55% до 75%;

<45 мкм от 25% до 45%; свинцовый порошок с размером частиц ≤71 мкм и насыпной плотностью от 5,1 до 5,4 г/см3; графит после прокаливания в течение 1 ч при температуре от 200°С до 300°С.

| US 2002185030 A1, 12.12.2002 | |||

| CN 111119803 А, 08.05.2020 | |||

| US 2013327571 A1, 12.12.2013 | |||

| КУМУЛЯТИВНЫЙ ЗАРЯД С БИМЕТАЛЛИЧЕСКОЙ ОБЛИЦОВКОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2151362C1 |

| ОБЛИЦОВКА КУМУЛЯТИВНОГО ЗАРЯДА | 2019 |

|

RU2731239C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СОЕДИНЕНИЙ АЗОТА И ФОСФОРА | 2010 |

|

RU2440306C1 |

| CN 102182432 A, 14.09.2011. | |||

Авторы

Даты

2024-04-11—Публикация

2022-10-24—Подача