Область техники

[1] Настоящее изобретение относится к системе для отслеживания и оценки состояния сменных огнеупорных элементов, таких как плиты шиберного затвора, на металлургическом предприятии, содержащем металлургические емкости, такие как ковши.

Уровень техники

[2] На металлургическом предприятии многочисленные огнеупорные элементы эксплуатируются в тяжелых условиях и со временем изнашиваются, поэтому их необходимо часто заменять. Примером таких огнеупорных элементов, подлежащих частой замене, являются плиты шиберного затвора.

[3] Шиберные затворы хорошо известны в данной области техники. Шиберные затворы используются для управления потоком расплавленного металла, выливаемого из вышестоящей металлургической емкости в нижестоящую емкость. Например, из печи в ковш, из ковша в промковш или из промковша в изложницу. Например, в US-A-0311902 или US-A-0506328 раскрыты шиберные затворы, расположенные на днище разливочного ковша, в которых пара огнеупорных плит шиберного затвора, снабженная сквозным отверстием, сдвигаются одна относительно другой. Когда разливочные отверстия находятся в регистре или частично перекрываются, расплавленный металл может протекать через шиберный затвор ("литейный канал" открыт), в то время как при отсутствии перекрытия между разливочными отверстиями поток расплавленного металла полностью прекращается ("литейный канал" закрыт). Частичное перекрытие разливочных отверстий позволяет регулировать поток расплавленного металла путем дросселирования потока расплавленного металла. Хотя за последние десятилетия шиберные затворы претерпели значительные изменения, принцип их работы остался прежним: одна плита сдвигается относительно другой для управления уровнем перекрытия между сквозными отверстиями двух плит.

[4] JP2008221271 раскрывает аппарат для оценки состояния износа плит шиберного затвора в металлургической емкости. Такой аппарат позволяет проверить признаки чрезмерного износа плит шиберного затвора и, следовательно, выдает операторам сигнал о необходимости ремонта шиберного затвора путем замены плит шиберного затвора. Однако аппарат из данного уровня техники не позволяет отслеживать плиты шиберного затвора после их размещения в металлургических емкостях. Хотя такие плиты шиберного затвора могут иметь бирку с идентификационным номером, такая бирка будет уничтожена или станет трудночитаемой, как только расплавленный металл будет залит в металлургическую емкость. Этот аппарат из уровня техники, следовательно, позволяет принимать своевременные решения о необходимости замены набора плит шиберного затвора, но не позволяет собирать и хранить исторические данные об износе для каждой плиты шиберного затвора и ассоциировать такие исторические данные, например, с особенностями изготовления плиты шиберного затвора, обычно связанными с номером партии или идентификационным номером плиты шиберного затвора. Для улучшения понимания влияния процессов производства огнеупорных элементов на их свойства при применении желательно иметь систему, позволяющую связать исторические данные о состоянии огнеупорного элемента с особенностями его производства и параметрами производства металла, связанными с использованием огнеупорных элементов в процессе разливки металла.

[5] В документе WO 2005/007325 раскрываются различные способы объективного определения возможности повторного использования или утилизации огнеупорной плиты шиберного затвора, например, путем сравнения теоретической и фактической степени дросселирования отверстий шиберного затвора. Однако описанные способы сложны в реализации, поскольку требуют измерения нескольких параметров во время разливки металла, таких как мгновенный расход расплавленного металла через шиберный затвор, чтобы вывести фактическую степень дросселирования отверстий шиберного затвора. Они также требуют расчета теоретического мгновенного расхода расплавленного металла на основе законов физики, поэтому необходима точная физическая модель механических взаимодействий между металлургической емкостью, шиберным затвором и расплавленным металлом. Поэтому способы, описанные в этом документе уровня техники, одновременно сложны в реализации и имеют ограниченную точность из-за несовершенства физических измерений во время разливки металла и приближений в модели, используемой для расчета теоретического расхода расплавленного металла через шиберный затвор. Кроме того, не раскрыт способ или система для автоматизации сбора данных о состоянии различных наборов плит и хранения указанных данных о состоянии в памяти компьютера.

[6] Документ WO 2010/057656 раскрывает систему контроля и способ активного отслеживания конкретных данных о системах или компонентах металлургической системы. Указанный способ использует метки радиочастотной идентификации RFID, закрепленные на отдельных компонентах или системах металлургического предприятия, и поэтому не применим к огнеупорным элементам, таким как плиты шиберного затвора, которые подвергаются термическому, механическому и химическому воздействию расплавленного металла. Метки RFID, размещенные на плитах шиберного затвора, действительно не выдерживают операций разливки металла и поэтому не могут использоваться для отслеживания плит шиберного затвора при применении. Кроме того, в данном документе не раскрыта какая-либо система или способ для фактической оценки состояния огнеупорных элементов, таких как плиты шиберного затвора.

Сущность изобретения

[7] Целью настоящего изобретения является предоставление системы для отслеживания и оценки состояния сменных огнеупорных элементов на металлургическом предприятии, позволяющей получить представление об исторических данных об износе огнеупорных элементов в ассоциации с особенностями изготовления указанных огнеупорных элементов и параметрами производства металла, связанными с использованием огнеупорных элементов в процессе разливки металла.

[8] Настоящее изобретение определено в прилагаемых независимых пунктах формулы изобретения. Предпочтительные варианты осуществления определены в зависимых пунктах формулы изобретения. В частности, система для отслеживания и оценки состояния сменных огнеупорных элементов на металлургическом предприятии содержит:

a) совокупность идентифицируемых металлургических емкостей, таких как ковши, при этом каждая из указанных идентифицируемых металлургических емкостей содержит заменяемые огнеупорные элементы, такие как плиты шиберного затвора;

b) совокупность заменяющих огнеупорных элементов, при этом каждый заменяющий огнеупорный элемент содержит машиночитаемую идентификационную метку, содержащую идентификационные данные огнеупорного элемента;

c) станция считывания, такая как автоматизированное рабочее место RFID, для считывания машиночитаемых идентификационных меток заменяющего огнеупорного элемента, расположенного в зоне считывания станции считывания;

d) инструмент для определения состояния огнеупоров для оценки состояния огнеупорных элементов, соединенных с любой из указанных металлургических емкостей;

e) блок контроля, выполненный с возможностью соединения со станцией считывания и инструментом для определения состояния огнеупоров, при этом блок контроля выполнен с возможностью:

i. приема от инструмента для определения состояния огнеупоров данных о состоянии по меньшей мере одного огнеупорного элемента, присоединенного к одной из указанных металлургических емкостей;

ii. приема идентификационных данных указанной металлургической емкости;

iii. хранения в базе данных состояния огнеупоров указанных данных о состоянии в ассоциации с идентификационными данными указанной металлургической емкости;

iv. принятия решения о необходимости замены огнеупорного элемента на основании указанных данных о состоянии ("ГОДЕН ИЛИ НЕ ГОДЕН"), и в случае необходимости замены огнеупорного элемента ("НЕ ГОДЕН"), блок контроля выполнен с возможностью:

a. проверки того, что идентификационные данные огнеупорного элемента, принятые от станции считывания, соответствуют идентификационным данным заменяющего огнеупорного элемента, заменяющего указанный по меньшей мере один огнеупорный элемент;

b. ассоциации в базе данных состояния огнеупоров указанных идентификационных данных огнеупорного элемента с идентификационными данными указанной металлургической емкости (1).

[9] В преимущественном варианте осуществления блок контроля содержит человеко-машинный интерфейс или HMI, при этом указанный HMI выполнен с возможностью информирования человека-оператора о необходимости или отсутствия необходимости замены огнеупорного элемента.

[10] В преимущественном варианте осуществления, когда огнеупорный элемент должен быть заменен, HMI выполнен с возможностью запроса, чтобы человек-оператор подтвердил, что идентификационные данные огнеупорного элемента, принятые станцией считывания, соответствуют идентификационным данным заменяющего огнеупорного элемента, заменяющего указанный по меньшей мере один огнеупорный элемент.

[11] В преимущественном варианте осуществления каждая металлургическая емкость содержит машиночитаемую метку, а блок контроля выполнен с возможностью считывания такой машиночитаемой метки, когда металлургическая емкость находится в зоне обнаружения блока контроля.

[12] В преимущественном варианте осуществления

i. блок контроля выполнен с возможностью ассоциирования по умолчанию в базе данных состояния огнеупоров идентификационных данных огнеупорного элемента для заменяющего огнеупорного элемента, размещенного в зоне считывания станции считывания, с идентификационными данными металлургической емкости, расположенной в зоне обнаружения блока контроля;

ii. HMI выполнен таким образом, что человек-оператор может изменить ассоциацию по умолчанию.

[13] В преимущественном варианте осуществления блок контроля управляет роботизированной системой, выполненной с возможностью выполнения одной или большего количества из следующих манипуляций: манипулирование заменяющими огнеупорными элементами, размещение заменяющего огнеупорного элемента в зоне считывания станции считывания, удаление отработанного огнеупорного элемента из металлургической емкости, присоединение заменяющего огнеупорного элемента к металлургической емкости, присоединение и отсоединение инструмента для определения состояния огнеупоров к металлургической емкости.

[14] В преимущественном варианте осуществления станция считывания представляет собой автоматизированное рабочее место RFID, а заменяющие огнеупорные элементы содержат метки RFID.

[15] В преимущественном варианте осуществления идентификационные данные металлургических емкостей включены в двумерные штрих-коды, размещенные на летках ковшей, при этом указанный блок контроля выполнен с возможностью считывания таких двумерных штрих-кодов.

[16] В преимущественном варианте осуществления блок контроля выполнен с возможностью хранения в указанной базе данных состояния огнеупоров данных о производстве огнеупоров в ассоциации с указанными идентификационными данными огнеупоров, причем указанные данные о производстве огнеупоров содержат по меньшей мере одну из следующих данных:

• огнеупорный материал;

• параметры процесса производства огнеупоров, такие как температура, давление и продолжительность различных этапов производства;

• дата производства огнеупоров.

[17] В преимущественном варианте осуществления блок контроля выполнен с возможностью хранения в указанной базе данных состояния огнеупоров данных о процессе производства металла в ассоциации с идентификационными данными указанной металлургической емкости, причем указанные данные о процессе производства металла содержат по меньшей мере одну из следующих данных:

• тип металла, залитого в указанную металлургическую емкость, и марка металла;

• тип различных огнеупоров, используемых в металлургической емкости;

• частота и/или продолжительность простоя (простоев) металлургической емкости;

• характеристики конечного продукта процесса производства металла;

• время разливок;

• температура разливок;

• тепловая химия;

• дата/время установки нового огнеупорного элемента (элементов);

• количество разливок с одним и тем же огнеупорным элементом (элементами).

[18] В преимущественном варианте осуществления система согласно изобретению содержит вычислительный блок, причем указанный вычислительный блок выполнен с возможностью вычисления коэффициентов прогнозной модели машинного обучения для данных о состоянии огнеупоров, при этом указанный вычислительный блок выполнен с возможностью

i. генерирования совокупности обучающих примеров на основе данных указанной базы данных состояния огнеупоров, при этом каждый обучающий пример содержит:

1. входные данные обучающего примера на основе по меньшей мере одного параметра, извлеченного из данных о производстве огнеупоров и/или по меньшей мере одного параметра, извлеченного из данных о процессе производства металла;

2. выходные данные обучающего примера на основе по меньшей мере одного параметра, извлеченного из данных о состоянии огнеупоров;

ii. обучения прогнозной модели машинного обучения на основе обучающих примеров.

[19] В преимущественном варианте осуществления инструмент для оценки состояния огнеупоров является инструментом для определения состояния плит для измерения данных о состоянии плит шиберного затвора, соединенных с шиберным затвором металлургической емкости, такой как ковш, причем указанный шиберный затвор содержит стакан-коллектор, выступающий из внешней стенки указанного шиберного затвора, причем указанный шиберный затвор выполнен с возможностью переключение между открытой и закрытой конфигурацией путем сдвига по меньшей мере двух плит шиберного затвора относительно друг друга, при этом указанный стакан-коллектор находится в сообщении по текучей среде с литейным каналом указанной металлургической емкости, когда указанный шиберный затвор находится в открытой конфигурации, причем указанный инструмент для определения состояния плит содержит:

• основной корпус, содержащий уплотняющее устройство для по меньшей мере частичного уплотнения стакан-коллектора;

• устройство инжектирования газа, содержащее регулятор давления, для инжектирования газа в стакан-коллектор через уплотняющее устройство при целевом давлении;

• устройство измерения расхода газа для измерения расхода газа, инжектируемого устройством инжектирования газа;

• контроллер, соединенный с возможностью связи с устройством измерения расхода газа и выполненный с возможностью приема входных данных, относящихся к относительному положению плит шиберного затвора.

[20] В преимущественном варианте осуществления контроллер выполнен с возможностью хранения в памяти указанного контроллера расхода газа (GF), необходимого для достижения целевого давления, и относительного положения (RP) плит шиберного затвора как функции переменной времени.

[21] В преимущественном варианте осуществления контроллер выполнен с возможностью обработки функции расхода газа (GF) таким образом, чтобы извлечь первый показатель путем вычисления производной указанной функции и второй показатель путем вычисления интеграла указанной функции.

Краткое описание графических материалов

[22] Эти и другие аспекты изобретения будут пояснены более подробно на примере и со ссылкой на сопроводительные графические материалы, на которых:

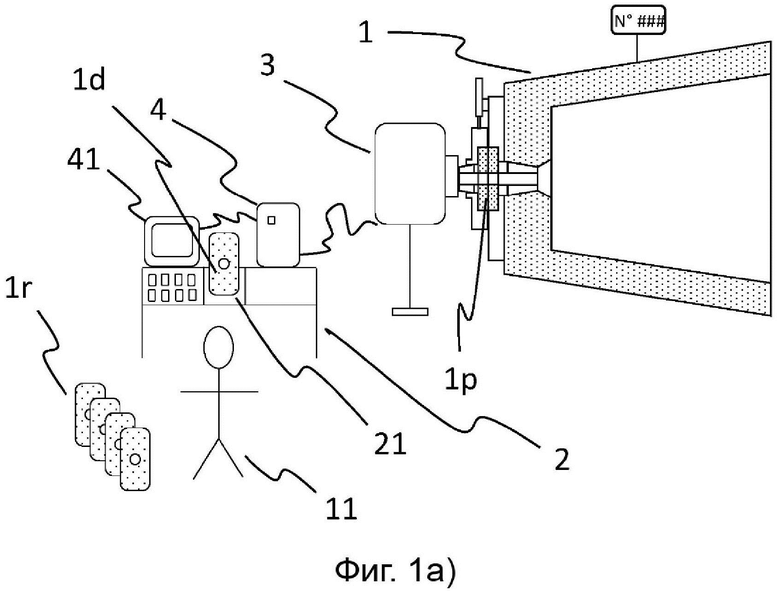

на фиг. 1a) и 1b) показаны соответственно первый и второй варианты осуществления системы в соответствии с изобретением;

на фиг. 2a) и 2b) представлены взаимодействия между блоком контроля и другими компонентами в вариантах осуществления в соответствии с фиг. 1a) и 1b);

на фиг. 3 показан пример, иллюстрирующий, как база данных состояния огнеупоров может быть обновлена блоком контроля;

на фиг. 4а) показан двухплитный, а на фиг. 4b) трехплитный шиберный затвор металлургической емкости;

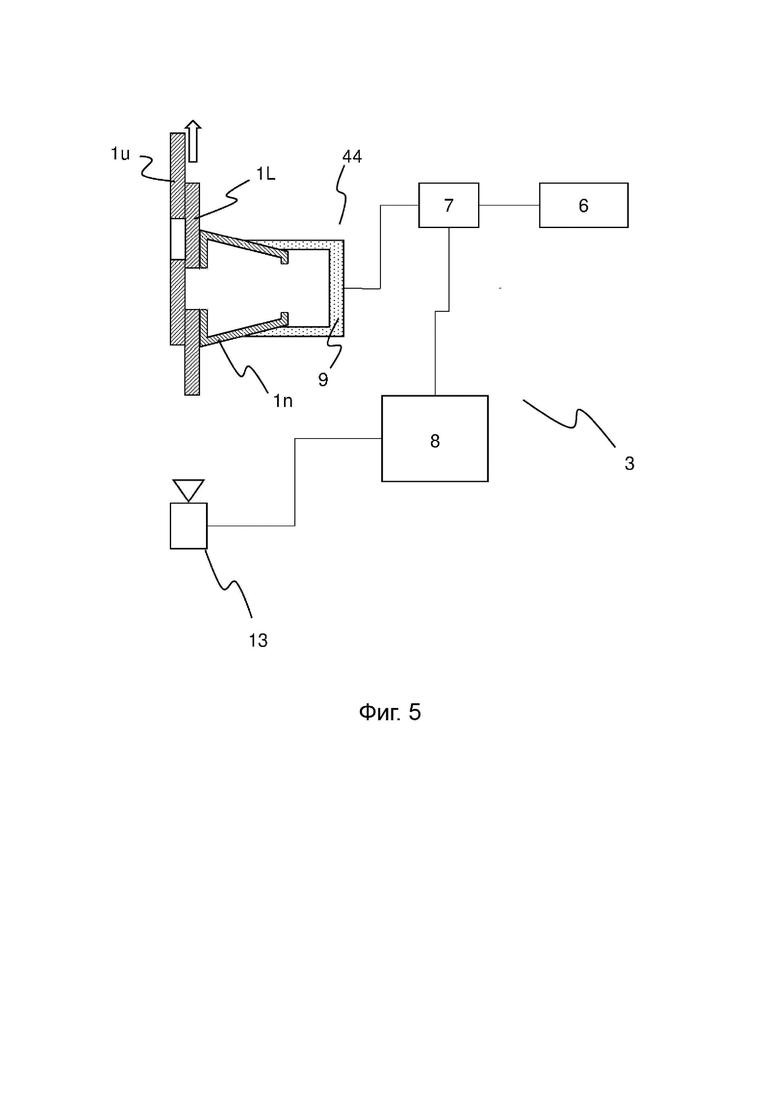

на фиг. 5 представлен схематический вид основных компонентов одного из примеров инструмента для определения состояния плит для использования в системе в соответствии с изобретением;

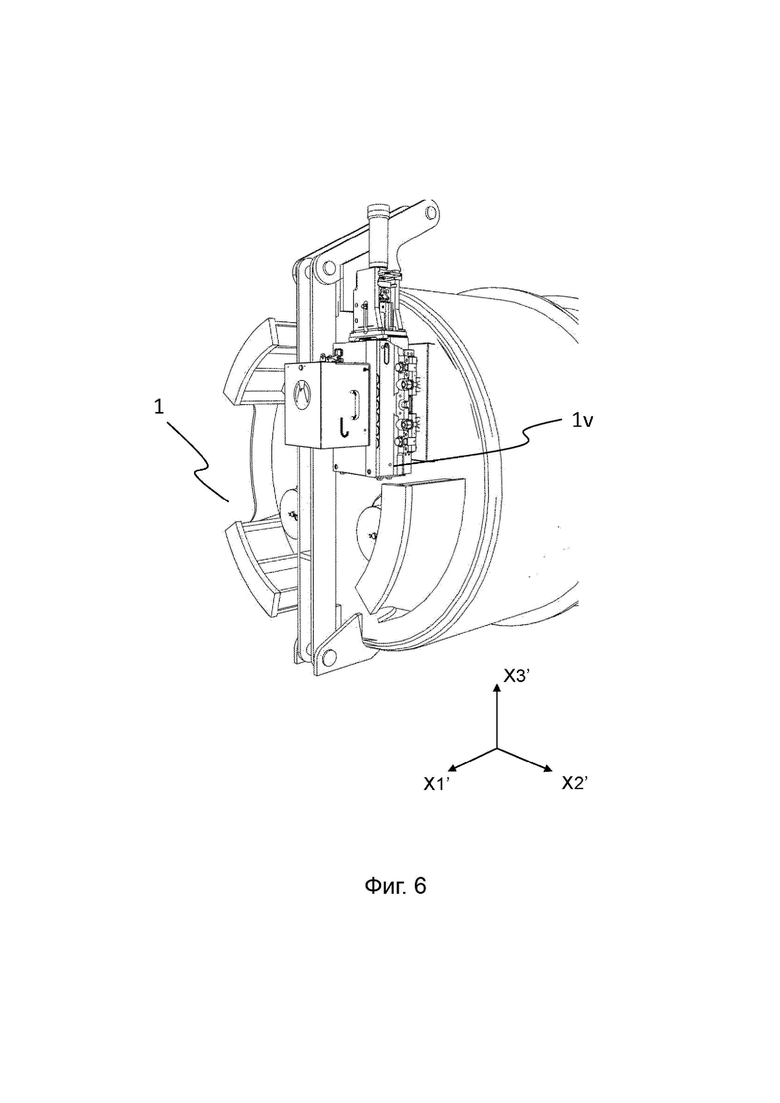

на фиг. 6 показан вид в перспективе днища ковша, содержащего шиберный затвор, с которым соединен инструмент для определения состояния плит системы в соответствии с изобретением;

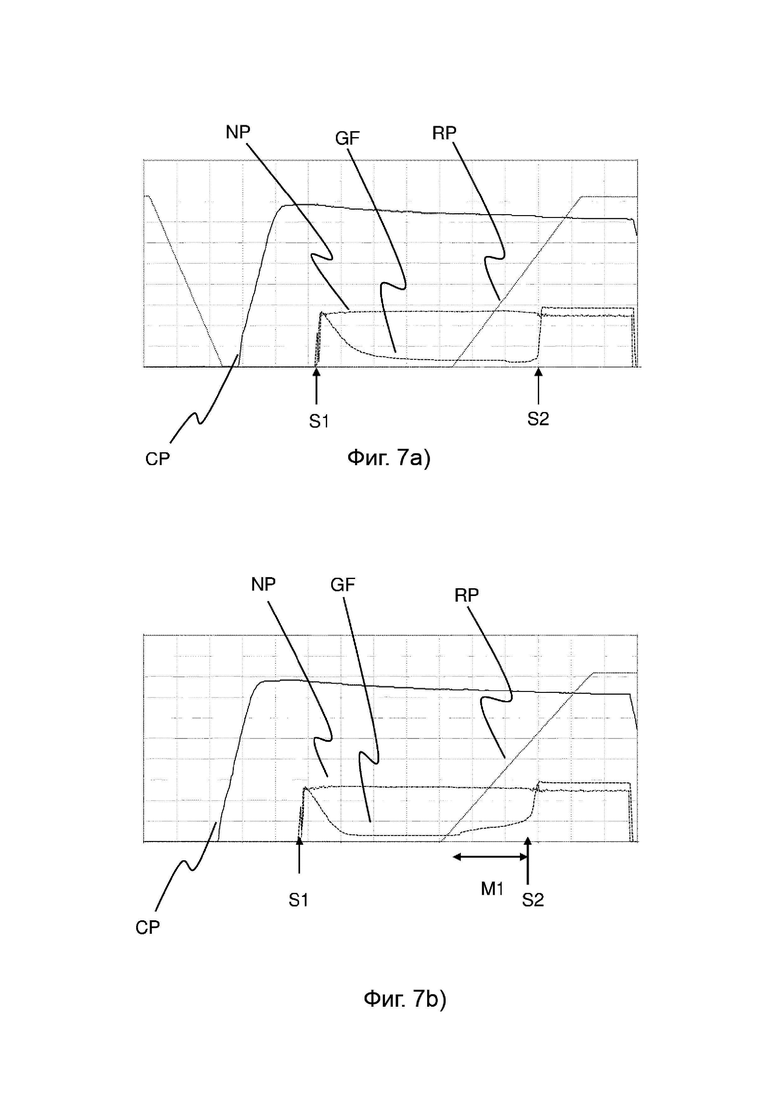

на фиг. 7а) и 7b) показаны графики параметров, контролируемых инструментом для определения состояния плит в соответствии с изобретением.

Указанные фигуры изображены не в масштабе.

Подробное описание предпочтительных вариантов осуществления

[23] На фиг. 1a) представлен первый вариант осуществления системы в соответствии с настоящим изобретением. Ковш 1 лежит на своем боку в цеху, где его проверяют на наличие изношенных элементов и для восстановления.

[24] Согласно одному существенному признаку настоящего изобретения, ковш 1 относится к коллекции металлургических емкостей, в которой каждая металлургическая емкость является идентифицируемой, что означает, что каждую металлургическую емкость коллекции можно отличить от других. В варианте осуществления, показанном на фиг. 1a), ковш 1 несет уникальный идентификационный номер N°### на своей внешней стенке, чтобы его мог идентифицировать, например, человек-оператор 11. В качестве альтернативы, металлургическая емкость может нести метку RFID или штрих-код, такой как QR-код.

[25] Согласно другому существенному признаку настоящего изобретения, ковш 1 содержит заменяемые огнеупорные элементы, такие как плиты шиберного затвора 1p. Плиты шиберного затвора 1p необходимо заменять через короткие интервалы времени из-за механических и тепловых ограничений, в которых они работают. Поэтому плиты шиберного затвора 1p преимущественно установлены на шиберный затвор ковша 1 благодаря реверсивному механическому соединению. Плита шиберного затвора 1p может, например, быть зажата в люльке шиберного затвора, чтобы ее мог время от времени менять человек или робот-оператор. Другие огнеупорные элементы шиберного затвора, такие как стакан-коллектор или внутреннее сопло, также могут быть заменены при необходимости.

[26] На фиг. 1a) человек-оператор 11 стоит рядом со стопкой заменяющих огнеупорных элементов 1r. Каждый заменяющий огнеупорный элемент 1r несет машиночитаемую метку (не представлена), такую как метку RFID или штрих-код. Человек-оператор 11 взаимодействует со станцией считывания 2, выполненной с возможностью считывания машиночитаемых идентификационных меток заменяющего огнеупорного элемента 1d, расположенного в зоне считывания 21 станции считывания 2. Система согласно настоящему изобретению также содержит инструмент для определения состояния огнеупоров 3 для оценки состояния огнеупорных элементов, таких как плиты шиберного затвора 1p, металлургической емкости 1. Инструмент для определения состояния огнеупоров 3 преимущественно выполнен с возможностью измерения физических параметров, на основании которых можно определить состояние износа огнеупорного элемента 1p. В частности, инструмент для определения состояния огнеупоров 3 должен быть способен определить, когда огнеупорный элемент находится в состоянии чрезмерного износа, до такой степени, что его необходимо заменить. Документ JP2008221271 раскрывает, например, такой инструмент для определения состояния огнеупоров 3 для оценки состояния износа плит шиберного затвора металлургической емкости. Другие примеры инструментов для определения состояния огнеупоров будут представлены далее в этом тексте.

[27] Согласно другому существенному признаку изобретения, система содержит блок контроля 4. Блок контроля 4 выполнен с возможностью соединения со станцией считывания 2 и с инструментом для определения состояния огнеупоров 3. Блок контроля 4 выполнен с возможностью приема от инструмента для определения состояния огнеупоров 3 данных о состоянии по меньшей мере одного огнеупорного элемента, присоединенного к металлургической емкости 1. После их приема данные о состоянии сохраняются блоком контроля 4 в базе данных состояния огнеупоров в ассоциации с идентификационными данными металлургической емкости 1. Блок контроля 4 также выполнен с возможностью установления необходимости или отсутствия необходимости замены огнеупорного элемента 1p на основе указанных данных о состоянии и принятия соответствующего решения "ГОДЕН" или "НЕ ГОДЕН". Блок контроля 4 содержит по меньшей мере один процессор и, предпочтительно, память. Такой процессор может быть расположен в цехе металлургического предприятия, в непосредственной близости от других компонентов системы согласно изобретению, таких как станция считывания 2 и инструмент для определения состояния огнеупоров 3. Затем инструмент для определения состояния огнеупоров 3 преимущественно соединен с возможностью связи с блоком контроля 4 с помощью проводного соединения, как показано на фиг. 1a), или с помощью беспроводного соединения, как показано на фиг. 1b) (антенна "c").

[28] В качестве альтернативы, блок контроля 4 может быть расположен удаленно и может связываться, посредством проводного или беспроводного соединения, с другими компонентами системы согласно изобретению через компьютерную сеть благодаря протоколу связи, такому как TCP/IP. Он также может содержать совокупность процессоров, причем по меньшей мере некоторые из этих процессоров встроены в другие компоненты системы, такие как станция считывания 2 или инструмент для определения состояния огнеупоров 3. База данных состояния огнеупоров может храниться в памяти блока контроля 4. В качестве альтернативы, база данных состояния огнеупоров может быть центральной базой данных, размещенной на удаленном сервере и собирающей данные о состоянии огнеупоров с различных металлургических предприятий.

[29] В варианте осуществления в соответствии с фиг. 1a), инструмент для определения состояния огнеупоров 3 и заменяющие огнеупорные элементы 1r манипулируются человеком-оператором 11. В этом варианте осуществления человек-оператор 11 отвечает за размещение заменяющего огнеупорного элемента 1r в зоне считывания 21 станции считывания 2. Извлечение отработанного огнеупорного элемента 1p из металлургической емкости 1 и присоединение заменяющего огнеупорного элемента к металлургической емкости 1 в случае решения "НЕ ГОДЕН" от блока контроля 4 также выполняется вручную человеком-оператором 11. В этом варианте осуществления блок контроля 4 содержит преимущественно человеко-машинный интерфейс (HMI) 41 для организации взаимодействием между системой согласно настоящему изобретению и человеком-оператором 11. Указанный HMI 41 преимущественно выполнен с возможностью информирования человека-оператора 11 о необходимости или отсутствия необходимости замены огнеупорного элемента 1p путем отображения, например, сообщения на экране. HMI 41 преимущественно соединен с возможностью связи с блоком контроля 4 проводным соединением, как показано на фиг. 1a). В качестве альтернативы, HMI 41 может находиться в беспроводной связи с блоком контроля 4. В еще одном варианте осуществления, HMI 41 может быть интегрирован в блок контроля 4 таким образом, что они имеют по меньшей мере один общий электронный процессор.

[30] Как объяснялось выше, идентификационные данные металлургической емкости 1 представляют собой данные, связанные с металлургической емкостью 1, которые позволяют отличить такую металлургическую емкость 1 от других металлургических емкостей на металлолитейном предприятии. Как показано на фиг. 1a), они могут соответствовать уникальному идентификационному номеру N°### на внешней стенке металлургической емкости 1. В этом варианте осуществления HMI 41 может быть выполнен с возможностью приема от оператора 11 идентификационного номера N°### металлургической емкости 1, находящейся в настоящее время в цехе. В качестве альтернативы, металлургическая емкость 1 может иметь машиночитаемую метку, такую как метку RFID, как показано на фиг. 1b) (антенна "a"). В этом варианте осуществления блок контроля 4 выполнен с возможностью считывания метки RFID металлургической емкости 1 для получения ее идентификационных данных, когда металлургическая емкость 1 находится в зоне обнаружения 42 блока контроля 4. Важно отметить, что в данном тексте уникальный идентификационный номер или машиночитаемая метка может быть расположена на заменяемой части металлургической емкости 1, такой как шиберный затвор 1v, при условии, что такая заменяемая часть имеет срок службы на металлургической емкости 1, по меньшей мере на порядок больше, чем срок службы огнеупорного элемента 1p. Идентификационный номер такой заменяемой части может рассматриваться в качестве идентификационных данных металлургической емкости при реализации системы согласно изобретению.

[31] Если блок контроля 4 установит, что огнеупорный элемент 1p должен быть заменен или, другими словами, примет решение "НЕ ГОДЕН", блок контроля 4 затем убедится, что идентификационные данные огнеупорного элемента, полученные от станции считывания 2, соответствуют идентификационным данным заменяющего огнеупорного элемента, заменяющего по меньшей мере один огнеупорный элемент 1p. Блок контроля 4 выполнен с возможностью дальнейшей ассоциации в базе данных состояния огнеупоров таких идентификационных данных огнеупорного элемента с идентификационными данными металлургической емкости 1.

[32] Настоящее изобретение также относится к способу, реализуемому по меньшей мере одним процессором блока контроля 4, при этом способ включает следующие этапы:

i. прием от инструмента для определения состояния огнеупоров 3 данных о состоянии огнеупорного элемента 1p, присоединенного к идентифицируемой металлургической емкости 1;

ii. прием идентификационных данных металлургической емкости 1;

iii. хранение в базе данных состояния огнеупоров указанных данных о состоянии в ассоциации с идентификационными данными указанной металлургической емкости 1;

iv. принятие решения о необходимости замены огнеупорного элемента 1p на основании указанных данных о состоянии ("ГОДЕН ИЛИ НЕ ГОДЕН"), и в случае необходимости замены огнеупорного элемента 1p ("НЕ ГОДЕН"), блок контроля 4 выполнен с возможностью реализации следующих этапов:

a. проверка того, что идентификационные данные огнеупорного элемента, принятые от станции считывания 2, соответствуют идентификационным данным заменяющего огнеупорного элемента, заменяющего указанный по меньшей мере один огнеупорный элемент 1p;

b. ассоциирование в базе данных состояния огнеупоров указанных идентификационных данных огнеупорного элемента с идентификационными данными указанной металлургической емкости 1.

[33] Описанный выше способ преимущественно выполняют для совокупности идентифицируемых металлургических емкостей 1 и повторяют с регулярными интервалами времени.

[34] Когда человек-оператор отвечает за манипулирование заменяющими огнеупорными элементами 1r и присоединение их к различным металлургическим емкостям, проверка того, что идентификационные данные огнеупорного элемента, полученные от станции считывания 2, соответствуют идентификационным данным заменяющего огнеупорного элемента, заменяющего огнеупорный элемент 1p, требует ввода от человека-оператора 11.

[35] HMI 41 преимущественно выполнен с возможностью запроса, чтобы, когда огнеупорный элемент 1p должен быть заменен, человек-оператор 11 подтвердил, что идентификационные данные огнеупорного элемента, принятые станцией считывания 2, соответствуют идентификационным данным заменяющего огнеупорного элемента, заменяющего отработавший огнеупорный элемент 1p. В одном варианте осуществления HMI 41 может быть выполнен с возможностью запроса того, что, когда огнеупорный элемент 1p должен быть заменен, человек-оператор 11 подтвердил, что заменяющий огнеупорный элемент 1d, размещенный в настоящее время в зоне считывания 21 станции считывания 2, соответствует огнеупорному элементу, который он собирается присоединить к металлургической емкости 1, взамен отработанного огнеупорного элемента 1p. Человека-оператора 11 можно, например, попросить нажать кнопку на клавиатуре, подтверждая, что идентификационные данные огнеупорного элемента, только что полученные станцией считывания 2 от заменяющего огнеупорного элемента 1d в зоне считывания 21, соответствуют идентификационным данным огнеупорного элемента, который должен быть присоединен к металлургической емкости 1 человеком-оператором.

[36] В другом варианте осуществления, когда металлургические емкости несут метки RFID и блок контроля 4 выполнен с возможностью извлечения идентификационных данных металлургической емкости из таких меток RFID, блок контроля 4 может быть выполнен с возможностью ассоциирования по умолчанию в базе данных состояния огнеупоров идентификационных данных огнеупорного элемента для заменяющего огнеупорного элемента 1d, помещенного в зону считывания 21 станции считывания 2, с идентификационными данными металлургической емкости 1, расположенной в зоне обнаружения 42 RFID блока контроля 4. В этой конфигурации человек-оператор 11 будет обучен размещать заменяющий огнеупорный элемент 1d только после принятия решения "НЕ ГОДЕН" блоком контроля 4 для металлургической емкости 1. В этом варианте осуществления размещение заменяющего огнеупорного элемента 1d в зоне считывания 21 станции считывания 2 действительно рассматривается блоком контроля 4 как подтверждение оператором того, что огнеупорный элемент 1d заменяет огнеупорный элемент 1p в металлургической емкости 1. Однако HMI 41 преимущественно выполнен таким образом, что человек-оператор может изменить ассоциацию по умолчанию. Это позволит человеку-оператору 11 исправить ассоциацию по умолчанию, если он случайно поместил заменяющий огнеупор 1d в зону считывания 21, в то время как блок контроля 4 окончательно выдает решение "ГОДЕН" для металлургической емкости 1, находящейся в данный момент в цехе.

[37] На фиг. 1b) показан вариант осуществления изобретения, в котором система выполнена с возможностью работы в автоматизированной конфигурации, с ограниченным вмешательством человека или даже без участия человека-оператора 11. В этом случае блок контроля 4 может управлять роботизированной системой 5. Такая роботизированная система 5 преимущественно выполнена с возможностью выполнения одной или большего количества манипуляций, которые должен организовывать оператор 11 в варианте осуществления в соответствии с фиг. 1a), включая: манипулирование заменяющими огнеупорными элементами 1r, размещение заменяющего огнеупорного элемента 1r в зоне считывания 21 станции считывания 2, удаление отработанного огнеупорного элемента 1p из металлургической емкости 1, присоединение заменяющего огнеупорного элемента 1r к металлургической емкости 1, присоединение и отсоединение инструмента для определения состояния огнеупоров 3 к металлургической емкости 1.

[38] На фиг. 2a) и 2b) кратко описаны взаимодействия между блоком контроля 4 и другими компонентами в вариантах осуществления в соответствии с фиг. 1a) и 1b). На этих фигурах "RC Db" означает "база данных состояния огнеупоров". Как показано на фиг. 1b) и 2b), в случае полностью автоматизированной конфигурации системы согласно изобретению, различные металлургические емкости преимущественно несут машиночитаемую метку (антенна "a"), так что идентификационные данные металлургической емкости 1, содержащиеся в машиночитаемой метке, могут быть считаны блоком контроля 4, когда металлургическая емкость 1 находится в статической зоне обнаружения 42. В качестве альтернативы, роботизированная система 5 может быть выполнена с возможностью считывания машиночитаемой метки металлургической емкости 1 благодаря соответствующей системе считывания, интегрированной в роботизированную систему 5, такую как система машинного зрения или станция считывания RFID.

[39] На фиг. 3 показан пример, иллюстрирующий, как база данных состояния огнеупоров может быть обновлена блоком контроля 4 для ковша, идентификационными данными которого являются L1234. Последовательные проверки состояния огнеупоров RCT 1-9 в разные моменты времени с помощью инструмента для определения состояния огнеупоров 3 позволяют получить данные о состоянии огнеупоров и решение "ГОДЕН" или "НЕ ГОДЕН" от блока контроля 4. Первоначально огнеупорный элемент с идентификационными данными R111 присоединяется к ковшу L1234. Как представлено, две первые проверки состояния огнеупоров RCT 1, RCT 2 приводят к решению "ГОДЕН", поскольку они отражают, что огнеупорный элемент R111 не имеет признаков чрезмерного износа. С другой стороны, третья проверка огнеупоров RCT 3 приводит к решению "НЕ ГОДЕН". Это решение "НЕ ГОДЕН" вызывает замену огнеупорного элемента R111 заменяющим огнеупорным элементом R344, идентификационные данные которого получены блоком контроля 4 от станции считывания 2. Затем блок контроля 4 связывает последующие проверки состояния огнеупоров RCT 4-7 с этим новым огнеупорным элементом R344, вплоть до проверки состояния огнеупоров RCT 7, при котором устанавливается, что огнеупорный элемент R344 должен быть заменен, поскольку выдается решение "НЕ ГОДЕН". Один и тот же процесс обновления может применяться блоком контроля 4 для различных металлургических емкостей 1 металлургического предприятия. База данных состоянии огнеупоров может также собирать данные о состоянии огнеупоров с различных металлургических предприятий, каждое из которых содержит систему в соответствии с настоящим изобретением.

[40] База данных состояния огнеупоров, обновляемая по меньшей мере одним блоком контроля 4, позволяет последовательно отслеживать огнеупорные элементы, используемые на одном или большем количестве металлургических предприятий, и связывать каждый из них с данными о состоянии, измеренными на последовательных временных интервалах. С помощью системы согласно настоящему изобретению такая ценная база данных может быть создана, несмотря на отсутствие доступа к идентификационным меткам, нанесенным на огнеупорные элементы, или даже их разрушения, после того как они были использованы в металлургической емкости.

[41] Хотя эта база данных состояния огнеупоров позволяет отслеживать по отдельности различные огнеупорные элементы на металлургическом предприятии и может быть интегрирована, например, в приложения организации цепочки поставок для металлолитейных предприятий, она также может быть использована для создания вычислительной модели поведения огнеупорных элементов 1p, 1r на металлургическом предприятии. Для этого данные о производстве огнеупоров, такие как огнеупорный материал или некоторые параметры процесса производства огнеупоров, такие как температура, давление и продолжительность различных этапов производства огнеупоров, могут быть сохранены в базе данных состояния огнеупоров, преимущественно блоком контроля 4, в связи с идентификационными данными соответствующего огнеупорного элемента. Такие данные о производстве огнеупоров могут быть, например, извлечены из базы данных о производстве огнеупоров благодаря идентификационным данным огнеупора и/или номеру партии и/или времени производства, связанным с огнеупорным элементом.

[42] Данные о процессе производстве металла также могут быть сохранены, преимущественно блоком контроля 4, в базе данных состояния огнеупоров. Такие данные о производстве металла могут быть связаны с идентификационными данными соответствующей металлургической емкости 1 и преимущественно содержат по меньшей мере одну из следующих данных: тип металла, разливаемого в металлургическую емкость 1, тип различных огнеупоров, используемых в металлургической емкости 1, частота и/или продолжительность простоев металлургической емкости, характеристики конечного продукта процесса производства металла. Если контролируемые огнеупорные элементы 1p представляют собой плиты шиберного затвора, данные о процессе производстве металла также преимущественно содержат время использования плит в изношенном состоянии. Для этого время полного закрытия и время полного открытия плит шиберного затвора можно вычесть из общего времени разливки, поскольку в этих двух положениях плиты подвергаются незначительному износу или вообще не изнашиваются. В качестве альтернативы, данные о количестве относительных перемещений, выполненных плитами шиберного затвора металлургической емкости 1, также могут быть сохранены и ассоциированы с идентификационными данными соответствующей металлургической емкости 1.

[43] В преимущественном варианте осуществления система согласно настоящему изобретению содержит вычислительный блок, выполненный с возможностью обучения прогнозной модели машинного обучения для данных о состоянии огнеупоров, такой как модель (глубокой) нейронной сети или вероятностная графическая модель, при этом указанный вычислительный блок выполнен с возможностью

i. генерирования совокупности обучающих примеров на основе данных указанной базы данных состояния огнеупоров, при этом каждый обучающий пример содержит:

• входные данные обучающего примера на основе по меньшей мере одного параметра, извлеченного из данных о производстве огнеупоров и/или по меньшей мере одного параметра, извлеченного из данных о процессе производства металла;

• выходные данные обучающего примера на основе по меньшей мере одного параметра, извлеченного из данных о состоянии огнеупоров;

ii. обучения прогнозной модели машинного обучения на основе обучающих примеров.

[44] Как уже объяснялось выше, огнеупорные элементы 1r, 1p могут представлять собой плиты шиберного затвора. Такие плиты шиберного затвора 1r, 1p являются важными деталями в шиберном затворе 1v металлургической емкости. Шиберный затвор может быть двух- или трехплитным шиберным затвором. Как показано на фиг. 4a) двухплитный шиберный затвор содержит верхнюю плиту шиберного затвора 1u и нижнюю плиту шиберного затвора 1L , а трехплитный шиберный затвор, как показано на фиг. 2b), дополнительно содержит среднюю плиту шиберного затвора 1m, расположенную между верхней и нижней плитами шиберного затвора 1u, 1L.

[45] Плита шиберного затвора содержит скользящую поверхность 1s, отделенную от второй поверхности 1d толщиной плиты шиберного затвора и соединенной друг с другом периферийной кромкой. Она также содержит сквозное отверстие 1b, проходящее по нормали к скользящей поверхности. Вторая поверхность 1d средней плиты шиберного затвора 1m также является скользящей поверхностью. Каждая из верхней, нижней и, как вариант, средней плиты шиберного затвора соединены с приемной люлькой 1c соответствующей опорной рамы верхней, нижней и, как вариант, средней плиты 11t, 11L, 11m, причем по меньшей мере одна скользящая поверхность 1s одной плиты находится в скользящем контакте со скользящей поверхностью 1s второй плиты.

[46] Опорная рама верхней плиты 11u закреплена относительно металлургической емкости, а верхняя плита шиберного затвора 1u в целом соединена с внутренним стаканом металлургической емкости. В двухплитном шиберном затворе (см. фиг. 4(a)) опорная рама нижней плиты 11L представляет собой подвижную каретку, которая может линейно перемещаться, приводимая пневматическим или гидравлическим поршнем 17 таким образом, что скользящая поверхность нижней плиты шиберного затвора скользит в контакте со скользящей поверхностью верхней плиты шиберного затвора и относительно нее. В трехплитном шиберном затворе опорная рама нижней плиты 11L закреплена относительно опорной рамы верхней плиты и металлургической емкости. Опорная рама средней плиты 11m представляет собой подвижную каретку, пригодную для скольжения двух скользящих поверхностей средней плиты шиберного затвора по скользящим поверхностям соответственно верхней и нижней плит шиберного затвора и относительно них. Как известно из уровня техники, скользящее линейное перемещение скользящей поверхности плиты шиберного затвора относительно скользящей поверхности верхней плиты шиберного затвора и, необязательно, нижней плиты шиберного затвора в трехплитном шиберном затворе позволяет управлять уровнем перекрытия между сквозными отверстиями 2b двух (или трех) плит.

[47] Как объяснялось выше, плиты шиберного затвора необходимо заменять через короткие интервалы времени из-за механических и тепловых ограничений, в которых они работают. В частности, их скользящие поверхности 1s могут стереться и/или их сквозные отверстия 1b могут увеличиться после нескольких разливочных операций. Для того чтобы принять решение о необходимости замены плит шиберного затвора, необходимо предварительно оценить состояние их износа. В настоящем изобретении инструментом для определения состояния огнеупоров 3 может быть инструмент для определения состояния плит для оценки, путем проведения проверок состояния плит, состояния износа плит шиберного затвора, когда плиты все еще соединены с шиберным затвором металлургической емкости 1.

[48] Как показано на фиг. 5, инструмент для определения состояния плит 3 в соответствии с настоящим изобретением имеет основной корпус 44, содержащий уплотняющее устройство 9 для уплотнения, по меньшей мере частично, стакан-коллектора 1n шиберного затвора 1v в металлургической емкости 1. Функция уплотняющего устройства 9 заключается в противодействии сопротивлению, иногда неточно называемому "противодавлением", вытеснению газа, пытающегося вытечь из стакан-коллектора 1n. Уплотняющее устройство 9 может содержать держатель уплотнения для удерживания уплотнения, прижатого к стакан-коллектору 1n с помощью исполнительного устройства. В другом варианте осуществления уплотняющее устройство может представлять собой колпачок, навинченный на резьбу стакан-коллектора 1n. В еще одном варианте осуществления уплотняющее устройство может содержать колпачок, химически уплотненный, например, благодаря цементу, со стакан-коллектором 1n. В предпочтительном варианте осуществления уплотняющее устройство выполнено таким образом, чтобы идеально герметично закрывать стакан-коллектор 1n. Однако идеальное герметичное закрытие не является обязательным для проведения испытания состояния плиты с помощью инструмента для определения состояния плит согласно изобретению. Инструмент для определения состояния плит 3 можно использовать, например, даже при поврежденном стакан-коллекторе 1n, к которому уплотняющее устройство 9 больше не может быть герметично уплотнено.

[49] Одним из существенных признаков настоящего изобретения является устройство инжектирования газа, содержащее регулятор давления 6, для инжектирования газа в стакан-коллектор 1n через уплотняющее устройство 9 при целевом давлении. Регулятор давления представляет собой регулирующий клапан, выполненный с возможностью приема газа при входном давлении и снижения такого входного давления до желаемого значения целевого давления при его выходе. В настоящем изобретении регулятор давления 6 может быть, например, электронным пропорциональным регулятором давления, выполненным с возможностью приема сжатого воздуха под давлением 6 бар от источника воздуха высокого давления и регулирования расхода газа между его входом и выходом таким образом, чтобы поддерживать целевое давление 1,5 бар при его выходе. Устройство инжектирования газа преимущественно выполнено с возможностью инжектирования газа в проходное отверстие уплотняющего устройства 9 благодаря подающему каналу.

[50] Другим существенным признаком настоящего изобретения является наличие устройства измерения расхода газа 7, или расходомера 7, выполненного с возможностью измерения расхода газа, инжектируемого устройством инжектирования газа в стакан-коллектор 1n. Как показано на фиг. 5, такое устройство измерения расхода газа 7 преимущественно установлено между регулятором давления 6 и уплотняющим устройством 9, так что газ, поступающий с выпускного отверстия регулятора давления 6, течет через устройство измерения расхода газа 7 перед входом в стакан-коллектор 1n.

[51] Третьим существенным признаком настоящего изобретения является контроллер 8, соединенный с возможностью связи с устройством измерения расхода газа 7 и выполненный с возможностью приема входных данных, относящихся к относительному положению плит шиберного затвора. Такой контроллер преимущественно представляет собой электронный контроллер, например, PLC, выполненный с возможностью хранения в памяти указанного контроллера значений (i) расхода газа и (ii) относительного положения плит шиберного затвора на последовательных временных интервалах. В преимущественном варианте осуществления контроллер 8 соединен с возможностью связи с регулятором давления 6. Контроллер 8 представляет собой центральный блок, который контролирует давление, регулируемое регулятором давления 6, расход газа, измеряемый расходомером 7, и относительное положение плит шиберного затвора 1u, 1L, 1m. В преимущественном варианте осуществления контроллер 8 дополнительно выполнен с возможностью управления относительным скользящим движением плит шиберного затвора 1u, 1L, 1m путем приведения в действие пневматического или гидравлического поршня 17. В такой конфигурации контроллер 8 сможет самостоятельно инициировать относительное скользящее движение плит шиберного затвора 1u, 1L, 1m, необходимое для проведения полной проверки состояния плит. В преимущественном варианте осуществления контроллер 8 выполнен с возможностью реализации проверки состояния плит во время перемещения шиберного затвора 1v из закрытой конфигурации в открытую конфигурацию.

[52] Обрабатывая данные измерения расхода газа, а также данные относительного положения плит шиберного затвора 1u, 1L, 1m, контроллер 8 сможет оценить показатели, относящиеся к состоянию износа плит шиберного затвора 1u, 1L, 1m. Расход газа, измеренный расходомером 7 во время относительного смещения плит шиберного затвора, действительно сильно коррелирует с количеством газа, протекающего через шиберный затвор 1v. Как уже объяснялось выше, при идеальном состоянии плит шиберного затвора (без износа), текучая среда может течь через шиберный затвор только тогда, когда имеется по меньшей мере частичное перекрытие между сквозными отверстиями 1b плит шиберного затвора 1u, 1L, 1m. Поскольку сквозные отверстия 1b плит шиберного затвора в идеальном состоянии имеют известный диаметр, профиль газового потока имеет форму с резким изменением при известном относительном положении плит шиберного затвора. Такое резкое изменение потока газа действительно наблюдается в положении, в котором сквозные отверстия 1b начинают или прекращают перекрываться, в зависимости от того, находился ли шиберный затвор 1v изначально в конфигурации закрытого затвора (резкое увеличение) или открытого затвора (резкое уменьшение).

[53] Такое резкое изменение расхода газа проиллюстрировано на фиг. 7а), на которой показан график GF расхода газа относительно переменной времени, когда относительное положение RP плит шиберного затвора изменяется от закрытой конфигурации затвора к открытой конфигурации. Начальный пик S1 соответствует расходу газа, необходимому для повышения давления в стакан-коллекторе 1n. Резкое увеличение S2 расхода газа соответствует относительному положению шиберного затвора 1v, при котором сквозные отверстия 2b начинают перекрываться. На графике NP показано давление газа, контролируемое регулятором давления 6, которое достигает своего целевого значения 1,5 бар после начального пика S1 расхода газа.

[54] На фиг. 7b) показаны те же графики, что и на фиг. 7a), но на этот раз для изношенных плит. Изношенные плиты характеризуются эрозированными скользящими поверхностями 1s и/или увеличенными сквозными отверстиями 1b. В случае эрозированных поверхностей 1s резкому увеличению S2 расхода газа предшествует слабое увеличение M1, отражающее утечку, возникающую, когда сквозные отверстия 1b оказываются в сообщении по текучей среде до того, как они начинают перекрываться. Смещение влево от резкого увеличения S2 также можно наблюдать, когда в изношенных плитах расширились сквозные отверстия 1b. Инструмент для определения состояния плит 3 с его контроллером 8 позволяет обнаружить и количественно оценить эти изменения графика GF.

[55] В одном варианте осуществления контроллер 8 может быть выполнен с возможностью количественной оценки утечки из-за эрозии скользящих поверхностей 1s путем вычисления площади под графиком GF расхода газа, или, другими словами, интеграла расхода газа по отношению к переменной времени. Для получения значимого физического показателя, относящегося к утечке вследствие эрозии, такой интеграл выгодно представить в перспективе, например, нормализовать, со скоростью скольжения подвижной плиты шиберного затвора во время указанной проверки. С другой стороны, увеличение сквозных отверстий 1b в указанных плитах может быть определено количественно путем оценки смещения резкого увеличения S2. В одном варианте осуществления положение резкого увеличения S2 может быть найдено путем вычисления производной графика GF расхода газа и поиска локальных максимумов этой производной. Относительное положение плит шиберного затвора 1u, 1L, 1m может быть связано с этим резким увеличением S2 путем использования графика RP.

[56] Для того чтобы построить график RP относительного положения плит шиберного затвора 1u, 1L, 1m и извлечь физические показатели, описанные выше, контроллер 8 должен получить электронный сигнал, связанный с указанным относительным положением. В одном варианте осуществления такой электронный сигнал может быть обеспечен дальномером, выполненным с возможностью измерения смещения подвижной плиты шиберного затвора 1L, 1m. В качестве альтернативы, такой электронный сигнал может быть получен непосредственно от системы управления пневматическим или гидравлическим поршнем 17, приводящим в действие подвижную каретку 11L, 11m шиберного затвора 11. Однако такой вариант реализации выгоден только в том случае, если система управления может с достаточной точностью определить положение подвижной плиты шиберного затвора 1L, 1m.

Изобретение относится к области металлургии. Система для отслеживания и оценки состояния сменных огнеупорных элементов на металлургическом предприятии содержит идентифицируемые металлургические емкости (1) с заменяемыми огнеупорными элементами (1p), заменяющие огнеупорные элементы (1r) с машиночитаемыми метками (1t), содержащими идентификационные данные элемента (1r), станцию (2) считывания меток (1t), инструмент (3) для оценки состояния огнеупорных элементов, присоединенных к емкости (1), и блок (4) контроля, содержащий электронный процессор и соединенный со станцией (2) и инструментом (3). Инструментом (3) определяют состояние плит (1u, 1L, 1m) шиберного затвора со стаканом-коллектором (1n). Инструмент (3) содержит основной корпус (44) с устройством (9) для уплотнения стакана-коллектора, устройство инжектирования с регулятором (6) давления, устройство (7) измерения расхода газа, соединенное с контроллером (8) для приема данных об относительном положении плит. Обрабатывая данные измерения расхода газа и относительного положения плит шиберного затвора контроллером, оценивают показатели износа плит. Обеспечивается получение данных об износе огнеупорных элементов во взаимосвязи с особенностями их изготовления и параметрами производства металла. 2 н. и 12 з.п. ф-лы, 7 ил.

1. Система для отслеживания и оценки состояния сменных огнеупорных элементов на металлургическом предприятии, содержащая:

a) совокупность идентифицируемых металлургических емкостей (1), таких как ковши, при этом каждая из указанных идентифицируемых металлургических емкостей содержит заменяемые огнеупорные элементы (1p), такие как плиты шиберного затвора;

b) совокупность заменяющих огнеупорных элементов (1r), при этом каждый заменяющий огнеупорный элемент содержит машиночитаемую идентификационную метку (1t), содержащую идентификационные данные огнеупорного элемента;

c) станция (2) считывания RFID в виде автоматизированного рабочего места, для считывания машиночитаемых идентификационных меток (1t) заменяющего огнеупорного элемента (1d), расположенного в зоне (21) считывания станции (2) считывания;

d) инструмент (3) для оценки состояния огнеупоров, выполненный с возможностью оценки состояния огнеупорных элементов, присоединенных к любой из идентифицируемых металлургических емкостей (1), при этом инструмент для оценки состояния огнеупоров представляет собой инструмент (3) для определения состояния плит для измерения данных о состоянии плит (1u, 1L, 1m) шиберного затвора, соединенных с шиберным затвором (1v) металлургической емкости (1), содержащим стакан-коллектор (1n), выполненный выступающим из внешней стенки указанного шиберного затвора (1v), выполненного с возможностью переключения между открытой и закрытой конфигурациями путем сдвига по меньшей мере двух плит шиберного затвора относительно друг друга, при этом указанный стакан-коллектор (1n) выполнен сообщающимся по текучей среде с литейным каналом металлургической емкости (1) при нахождении шиберного затвора (1v) в открытой конфигурации, при этом указанный инструмент (3) для определения состояния плит содержит:

i. основной корпус (44), содержащий уплотняющее устройство (9) для по меньшей мере частичного уплотнения стакана-коллектора (2n);

ii. устройство инжектирования газа, содержащее регулятор (6) давления, для инжектирования газа в стакан-коллектор (1n) через уплотняющее устройство (9) при целевом давлении;

iii. устройство (7) измерения расхода газа для измерения расхода газа, инжектируемого устройством инжектирования газа;

iv. контроллер (8), соединенный с устройством (7) измерения расхода газа и выполненный с возможностью приема входных данных, относящихся к относительному положению плит (1u, 1L, 1m) шиберного затвора;

e) блок (4) контроля, содержащий по меньшей мере один электронный процессор и выполненный с возможностью соединения со станцией (2) считывания и инструментом (3) для определения состояния огнеупоров, при этом блок (4) контроля выполнен с возможностью:

i. приема от инструмента (3) для определения состояния огнеупоров данных о состоянии по меньшей мере одного огнеупорного элемента (1p), присоединенного к одной из указанных металлургических емкостей (1);

ii. приема идентификационных данных указанной металлургической емкости (1);

iii. хранения в базе данных состояния огнеупоров указанных данных о состоянии огнеупоров, взаимосвязанных с идентификационными данными указанной металлургической емкости (1);

iv. принятия решения о необходимости замены огнеупорного элемента (1p) на основании указанных данных о годном или не годном состоянии огнеупоров и, в случае не годного состояния огнеупорного элемента (1p) и необходимости его замены, блок (4) контроля выполнен с возможностью:

a. проверки соответствия идентификационных данных огнеупорного элемента, принятых от станции (2) считывания, идентификационным данным заменяющего огнеупорного элемента, заменяющего указанный по меньшей мере один огнеупорный элемент (1p);

b. соотнесения в базе данных состояния огнеупоров указанных идентификационных данных огнеупорного элемента с идентификационными данными указанной металлургической емкости (1).

2. Система по п. 1, отличающаяся тем, что блок (4) контроля содержит человеко-машинный интерфейс HMI (41), выполненный с возможностью информирования человека-оператора (11) о необходимости или отсутствии необходимости замены огнеупорного элемента (1p).

3. Система по п. 2, отличающаяся тем, что при необходимости замены огнеупорного элемента (1p) человеко-машинный интерфейс HMI (41) выполнен с возможностью осуществления запроса человеку-оператору (11) для подтверждения соответствия идентификационных данных огнеупорного элемента, принятых станцией (2) считывания, идентификационным данным заменяющего огнеупорного элемента, заменяющего указанный по меньшей мере один огнеупорный элемент (1p).

4. Система по любому из пп. 1-3, отличающаяся тем, что каждая металлургическая емкость (1) содержит машиночитаемую метку, и при этом блок (4) контроля выполнен с возможностью считывания такой машиночитаемой метки, когда металлургическая емкость (1) находится в зоне (42) обнаружения блока (4) контроля.

5. Система по п. 4, отличающаяся тем, что

i. блок (4) контроля выполнен с возможностью соотнесения по умолчанию в базе данных состояния огнеупоров идентификационных данных огнеупорного элемента для заменяющего огнеупорного элемента (1d), размещенного в зоне (21) считывания станции (2) считывания, с идентификационными данными металлургической емкости (1), расположенной в зоне (42) обнаружения блока (4) контроля;

ii. человеко-машинный интерфейс HMI (41) выполнен с возможностью изменения упомянутого соотнесения по умолчанию человеком-оператором.

6. Система по любому из пп. 1-5, отличающаяся тем, что блок (4) контроля выполнен с возможностью управления роботизированной системой (5), обеспечивающей выполнение одной или более из следующих манипуляций: манипулирование заменяющими огнеупорными элементами (1r), размещение заменяющего огнеупорного элемента (1r) в зоне (21) считывания станции (2) считывания, удаление отработанного огнеупорного элемента (1р) из металлургической емкости (1), присоединение заменяющего огнеупорного элемента (1r) к металлургической емкости (1), присоединение и отсоединение инструмента (3) для определения состояния огнеупоров к металлургической емкости (1).

7. Система по любому из пп. 1-6, отличающаяся тем, что станция (2) считывания RFID представляет собой автоматизированное рабочее место, причем заменяющие огнеупорные элементы (1r) содержат метки автоматизированного рабочего места.

8. Система по любому из пп. 1-7, отличающаяся тем, что идентификационные данные металлургических емкостей (1) включены в двумерные штрихкоды, размещенные на летках упомянутых ковшей, при этом блок (4) контроля выполнен с возможностью считывания указанных двумерных штрихкодов.

9. Система по любому из пп. 1-8, отличающаяся тем, что блок (4) контроля выполнен с возможностью хранения в базе данных состояния огнеупоров данных о производстве огнеупоров, взаимосвязанных с указанными идентификационными данными огнеупоров, причем указанные данные о производстве огнеупоров содержат по меньшей мере одно из следующих данных:

a) огнеупорный материал;

b) параметры процесса производства огнеупоров, такие как температура, давление и продолжительность различных этапов производства;

c) даты производства огнеупоров.

10. Система по любому из пп. 1-9, отличающаяся тем, что блок (4) контроля выполнен с возможностью хранения в базе данных состояния огнеупоров данных о процессе производства металла, взаимосвязанных с идентификационными данными указанной металлургической емкости (1), причем указанные данные о процессе производства металла содержат по меньшей мере одно из следующих данных:

a) тип металла, залитого в указанную металлургическую емкость (1);

b) типы огнеупоров, используемых в металлургической емкости (1);

c) частота и/или продолжительность простоя или простоев металлургической емкости (1);

d) характеристики конечного продукта процесса производства металла;

e) время разливок;

f) температура разливок;

g) тепловая химия;

h) дата или время установки нового огнеупорного элемента или элементов;

i) количество разливок с одним и тем же огнеупорным элементом или элементами.

11. Система по п. 9 или 10, отличающаяся тем, что она содержит вычислительный блок, выполненный с возможностью обучения прогнозной модели машинного обучения для данных о состоянии огнеупоров, при этом вычислительный блок выполнен с возможностью генерирования совокупности обучающих примеров на основе данных базы данных состояния огнеупоров, при этом каждый обучающий пример содержит:

входные данные обучающего примера на основе по меньшей мере одного параметра, извлеченного из данных о производстве огнеупоров и/или по меньшей мере одного параметра, извлеченного из данных о процессе производства металла,

выходные данные обучающего примера на основании данных о годном или не годном состоянии огнеупоров.

12. Система по любому из пп. 1-11, отличающаяся тем, что контроллер (8) выполнен с возможностью хранения в памяти указанного контроллера (8) расхода газа, необходимого для достижения целевого давления, и относительного положения плит (1u, 1L, 1m) шиберного затвора как функции переменной времени.

13. Система по любому из пп. 1-12, отличающаяся тем, что контроллер (8) выполнен с возможностью обработки функции расхода газа с обеспечением извлечения первого показателя путем вычисления производной указанной функции и второго показателя путем вычисления интеграла указанной функции.

14. Способ отслеживания и оценки состояния сменных огнеупорных элементов на металлургическом предприятии при использовании системы по любому из пп. 1-13, включающий осуществление посредством по меньшей мере одного процессора блока (4) контроля следующих этапов:

i. прием данных о состоянии огнеупорного элемента (1p), присоединенного к идентифицируемой металлургической емкости (1) от инструмента (3) для определения состояния огнеупоров;

ii. прием идентификационных данных металлургической емкости (1);

iii. хранение в базе данных состояния огнеупоров указанных данных о состоянии огнеупорного элемента, взаимосвязанных с идентификационными данными указанной металлургической емкости (1);

iv. принятие решения о необходимости замены огнеупорного элемента (1p) на основании указанных данных о годном или не годном состоянии огнеупоров и, в случае не годного состояния огнеупорного элемента (1p) и необходимости его замены, блок (4) контроля выполняют с возможностью:

a. проверки соответствия идентификационных данных огнеупорного элемента, принятых от станции (2) считывания RFID в виде автоматизированного рабочего места, идентификационным данным заменяющего огнеупорного элемента, заменяющего указанный по меньшей мере один огнеупорный элемент (1p);

b. соотнесения в базе данных состояния огнеупоров указанных идентификационных данных огнеупорного элемента с идентификационными данными указанной металлургической емкости (1).

| WO 2005007325 A1, 27.01.2005 | |||

| JP 2003181625 A, 02.07.2003 | |||

| БОКОВЫЕ ЗАСЛОНКИ С ДЛИТЕЛЬНЫМ РЕСУРСОМ ПО ИЗНОСУ | 2007 |

|

RU2434709C2 |

| WO 2010057656 A1, 27.05.2010 | |||

| KR 100685049 B1, 22.02.2007 | |||

| АВТОМАТИЧЕСКАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1990 |

|

RU2026770C1 |

| JP 2008221271 A, 25.09.2008 | |||

| CN 109226736 A, 18.01.2019. | |||

Авторы

Даты

2024-04-12—Публикация

2020-06-08—Подача