Область техники

[1] Настоящее изобретение относится к инструменту для измерения данных о состоянии плит шиберного затвора металлургической емкости, такой как ковш.

Уровень техники

[2] Шиберные затворы известны с 1883 года. Шиберные затворы используются для управления потоком расплавленного металла, выливаемого из вышестоящей металлургической емкости в нижестоящую емкость. Например, из печи в ковш, из ковша в промковш или из промковша в изложницу. Например, в US-A-0311902 или US-A-0506328 раскрыты шиберные затворы, расположенные на днище разливочного ковша, в которых пара огнеупорных плит шиберного затвора, снабженная сквозным отверстием, сдвигаются одна относительно другой. Когда разливочные отверстия находятся в регистре или частично перекрываются, расплавленный металл может протекать через шиберный затвор ("литейный канал" открыт), в то время как при отсутствии перекрытия между разливочными отверстиями поток расплавленного металла полностью прекращается ("литейный канал" закрыт). Частичное перекрытие разливочных отверстий позволяет регулировать поток расплавленного металла путем дросселирования потока расплавленного металла. Хотя за последние десятилетия шиберные затворы претерпели значительные изменения, принцип их работы остался прежним: одна плита сдвигается относительно другой для управления уровнем перекрытия между сквозными отверстиями двух плит.

[3] При установке в шиберный затвор плиты шиберного затвора работают в тяжелых условиях и со временем изнашиваются, поэтому их необходимо часто заменять. Таким образом, через регулярные интервалы металлургическая емкость опорожняется от содержимого, перемещается от литейной установки и проверяется на наличие признаков чрезмерного износа. Для оценки состояния скользящих плит, включая износ отверстия и износ дроссельного канала, оператор может просто привести в действие шиберный затвор (из открытого в закрытое положение) и визуально наблюдать за состоянием плит и литейного канала. Другой способ заключается в установке механического калибра, так называемого "L-образного калибра", в литейный канал. Этот калибр приводится в действие оператором на границе раздела между скользящими плитами для оценки состояния износа их поверхностей скольжения. Этот способ, управляемый человеком, имеет точность, сильно зависящую от опыта оператора, и по своей природе подвержен ошибкам.

[4] JP 2008221271 раскрывает аппарат и способ, в котором газ инжектируется через стакан-коллектор (CNT) литейного канала ковша, в то время как плиты шиберного затвора сдвигаются одна относительно другой, причем подвижная плита сдвигается относительно неподвижной плиты, из конфигурации открытого затвора в конфигурацию закрытого затвора. Указанный газ инжектируется с помощью инжекционного шланга через основной корпус измерительного инструмента. Основной корпус герметично соединен с указанным стаканом благодаря адгезивному материалу, например, термостойкой набивке или раствору. Основной корпус также соединен с всасывающим шлангом для всасывания воздуха, возвращающегося из стакана. Давление воздуха, подаваемого в инжекционный шланг, регулируется регулятором, а давление воздуха, всасываемого во всасывающий шланг, контролируется датчиком давления. Контроллер одновременно контролирует давление во всасывающем шланге и состояние смещения подвижной плиты, измеряемое измерительным инструментом. Задачей контроллера является определить, когда давление, измеренное во всасывающем шланге, соответствует давлению газа, инжектируемого в инжекционный шланг, и соответствующему положению подвижной плиты. Это положение скользящей плиты соответствует длине закрытия L, при которой скользящие плиты вошли в конфигурацию закрытого затвора, потому что больше нет перекрытия между их разливочными отверстиями. Контроллер определяет степень износа отверстий скользящих плит по длине закрытия L.

[5] С помощью способа, описанного в этом документе предшествующего уровня техники, состояние износа скользящих плит суммируется одним значением, длиной закрытия L. Даже если такое значение полезно для определения увеличения разливочных отверстий из-за износа, указанный способ не дает возможности более глобально оценить степень износа скользящих плит. Действительно, нельзя получить достоверную информацию, например, об эрозии дроссельного канала скользящих плит, хотя это может быть источником утечки расплавленного металла в шиберном затворе. Кроме того, способ из этого документа предшествующего уровня техники не обеспечивает способа оценки качества уплотнения между основным корпусом измерительного инструмента и стаканом-коллектором. В связи с этим надежность описанного выше способа и аппарата ограничена.

Сущность изобретения

[6] Целью настоящего изобретения является предоставление аппарата для оценки состояния плит шиберного затвора металлургической емкости, такой как ковш. Указанный аппарат должен обеспечивать надежные измерения и иметь возможность глобальной оценки состояния износа подвижных плит.

[7] Настоящее изобретение определено в прилагаемых независимых пунктах формулы изобретения. Предпочтительные варианты осуществления определены в зависимых пунктах формулы изобретения. В частности, изобретение относится к инструменту для определения состояния плит для измерения данных о состоянии плит шиберного затвора, соединенных с шиберным затвором металлургической емкости, такой как ковш, причем указанный шиберный затвор содержит стакан-коллектор, выступающий из внешней стенки указанного шиберного затвора вдоль главной оси стакан-коллектора, параллельной первой оси X1’ шиберного затвора, при этом указанная первая ось X1’ шиберного затвора определяет ортонормальную систему отсчета вместе со второй осью Х2’ и третьей осью Х3’ шиберного затвора, причем указанный шиберный затвор выполнен с возможностью переключения между открытой и закрытой конфигурацией путем сдвига по меньшей мере двух плит шиберного затвора относительно друг друга, при этом указанный стакан-коллектор находится в сообщении по текучей среде с литейным каналом указанной металлургической емкости, когда указанный шиберный затвор находится в открытой конфигурации, причем указанный инструмент для определения состояния плит содержит:

a) основной корпус, содержащий уплотняющее устройство для по меньшей мере частичного уплотнения стакан-коллектора;

b) устройство инжектирования газа, содержащее регулятор давления, для инжектирования газа в стакан-коллектор через уплотняющее устройство при целевом давлении;

c) устройство измерения расхода газа для измерения расхода газа, инжектируемого устройством инжектирования газа, или устройство измерения давления для измерения давления газа в стакан-коллекторе;

d) контроллер, соединенный с возможностью связи с устройством измерения расхода газа или с устройством измерения давления и выполненный с возможностью приема входных данных, относящихся к относительному положению плит шиберного затвора;

при этом уплотняющее устройство содержит держатель уплотнения для удерживания уплотнения стакан-коллектора, причем указанный держатель уплотнения выполнен с возможностью перемещения относительно указанного основного корпуса по меньшей мере вдоль передней оси X1 указанного основного корпуса, при этом указанная передняя ось определяет ортонормальную систему отсчета указанного основного корпуса вместе со второй осью Х2 и третьей осью Х3 основного корпуса, и причем:

i. инструмент для определения состояния плит содержит анкерную систему для анкеровки основного корпуса к анкерной части металлургической емкости или к площадке в непосредственной близости к металлургической емкости, причем расстояние между базовой точкой основного корпуса и базовой точкой внешней стенки шиберного затвора не может превышать максимальное расстояние D_max относительно указанной первой оси Х1’ шиберного затвора, когда указанный основной корпус смещен относительно шиберного затвора вдоль указанной первой оси X1’ шиберного затвора,

ii. анкерная система выполнена таким образом, что когда основной корпус заанкерен на металлургической емкости или на площадке в непосредственной близости к металлургической емкости, держатель уплотнения обращен к стакан-коллектору в плоскости Х2’Х3’ шиберного затвора таким образом, что уплотнение стакан-коллектора имеет возможность быть прижатым вдоль передней оси X1 основного корпуса к стакан-коллектору для уплотнения указанного стакан-коллектора; и

iii. инструмент для определения состояния плит содержит механическое исполнительное устройство, при этом указанное механическое исполнительное устройство соединено с основным корпусом и держателем уплотнения, причем указанное механическое исполнительное устройство выполнено с возможностью перемещения держателя уплотнения относительно основного корпуса, по меньшей мере вдоль указанной передней оси X1 основного корпуса, таким образом, чтобы прижать уплотнение стакан-коллектор а к стакан-коллектору, когда (i) основной корпус заанкерен на металлургической емкости или на площадке в непосредственной близости к металлургической емкости и (ii) расположен на максимальном расстоянии D_max.

[8] В преимущественном варианте осуществления, анкерная система содержит по меньшей мере один анкерный стержень, проходящий вдоль передней оси X1 основного корпуса, причем указанный анкерный стержень содержит дистальный конец и проксимальный конец, при этом указанный проксимальный конец закреплен на основном корпусе, причем указанный анкерный стержень содержит вращающуюся анкерную головку на своем дистальном конце, при этом указанная анкерная головка выполнена с возможностью вращения вокруг передней оси X1 основного корпуса для анкеровки в анкерном проходе шиберного затвора.

[9] В преимущественном варианте осуществления анкерная система содержит по меньшей мере одно проходное отверстие в передней стенке корпуса основного корпуса для приема штифта, выступающего из внешней стенки шиберного затвора, причем указанный штифт содержит по меньшей мере одну канавку на его внешней поверхности, при этом указанная анкерная система содержит соединительный элемент внутри корпуса, причем указанный соединительный элемент содержит вогнутый профиль в плоскости Х2Х3 и выполнен с возможностью перемещения при линейном перемещении вдоль указанной оси Х2 или вдоль указанной оси Х3 основного корпуса таким образом, что соединительный элемент имеет возможность быть поднятым в положение, в котором его вогнутый профиль имеет возможность быть зафиксированным в по меньшей мере одной канавке штифта после того, как указанный штифт был вставлен в проходное отверстие.

[10] В преимущественном варианте осуществления анкерная система содержит ножку для поддержки основного корпуса, причем указанная ножка выполнена с возможностью регулирования по длине и жестко соединена с опорным основанием, и анкерная система содержит крепежные средства для крепления опорного основания к площадке в непосредственной близости к металлургической емкости.

[11] В преимущественном варианте осуществления механическое исполнительное устройство содержит закрытую надувную камеру с деформируемой стенкой, при этом закрытая надувная камера выполнена с возможностью надувания до переменного давления, причем указанная закрытая надувная камера расположена между держателем уплотнения и задней стенкой основного корпуса.

[12] В преимущественном варианте осуществления упругие элементы расположены в основном корпусе таким образом, чтобы оказывать восстанавливающее усилие против расширения закрытой надувной камеры.

[13] В преимущественном варианте осуществления инструмент для определения состояния плит содержит устройство измерения расхода газа для измерения расхода газа, инжектируемого устройством инжектирования газа, а контроллер выполнен с возможностью хранения в памяти указанного контроллера расхода газа (GF), необходимого для достижения целевого давления, и относительного положения (RP) плит шиберного затвора как функции переменной времени.

[14] В преимущественном варианте осуществления контроллер выполнен с возможностью обработки функции расхода газа (GF) таким образом, чтобы извлечь первый показатель путем вычисления производной указанной функции и второй показатель путем вычисления интеграла указанной функции.

[15] В преимущественном варианте осуществления контроллер соединен с возможностью связи с регулятором давления.

[16] В преимущественном варианте осуществления контроллер выполнен с возможностью управления относительным скользящим движением плит шиберного затвора.

[17] В преимущественном варианте осуществления инструмент для определения состояния плит содержит дальномер, причем дальномер установлен на основном корпусе и выполнен с возможностью измерения расстояния между указанным дальномером и целью, установленной на неподвижной части металлургической емкости, при этом указанный дальномер соединен с возможностью связи с указанным контроллером.

[18] Изобретение также относится к комплекту частей, содержащему инструмент для определения состояния плит и шиберный затвор, при этом анкерная система выполнена с возможностью анкеровки к анкерной части указанного шиберного затвора.

[19] В преимущественном варианте осуществления анкерная система инструмента для определения состояния плит в указанном комплекте частей выполнена с возможностью анкеровки к по меньшей мере одному анкерному проходу во внешней стенке указанного шиберного затвора, причем указанный по меньшей мере один анкерный проход содержит входную часть и нижнюю часть, при этом поперечное сечение в плоскости Х2’Х3’ нижней части является больше чем поперечное сечение в плоскости Х2’Х3’ входной части и перекрывает его.

[20] В преимущественном варианте осуществления анкерная система инструмента для определения состояния плит в комплекте частей выполнена с возможностью анкеровки к по меньшей мере одному штифту, выступающему из внешней стенки шиберного затвора, причем указанный по меньшей мере один штифт содержит по меньшей мере одну канавку, расположенную на внешней поверхности указанного по меньшей мере одного штифта, или содержит часть с уменьшенным поперечным сечением в плоскости Х2’Х3’ по сравнению с поперечным сечением дистального конца штифта, при этом дистальный конец имеет форму анкерной головки указанного штифта.

[21] Изобретение также относится к комплекту частей, содержащему (i) инструмент для определения состояния плит и (ii) анкерную систему, содержащую ножку, выполненную с возможностью крепления к указанному инструменту для определения состояния плит, опорное основание, выполненное с возможностью крепления к указанной ножке и крепежные средства для закрепления опорного основания на площадке.

[22] Изобретение также относится к комплекту частей, содержащему инструмент для определения состояния плит и тепловой экран, подлежащий креплению к внешней стенке шиберного затвора, причем указанный тепловой экран содержит проходное отверстие для приема стакан-коллектора шиберного затвора, и при этом анкерная система инструмента для определения состояния плит выполнена с возможностью анкеровки к анкерной части указанного теплового экрана.

[23] В преимущественном варианте осуществления анкерная система инструмента для определения состояния плит выполнена с возможностью анкеровки к по меньшей мере одному анкерному проходу в тепловом экране, причем указанный по меньшей мере один анкерный проход содержит входную часть и нижнюю часть, при этом поперечное сечение в плоскости Х2’Х3’ нижней части является больше чем поперечное сечение в плоскости Х2’Х3’ входной части и перекрывает его.

[24] В преимущественном варианте осуществления анкерная система инструмента для определения состояния плит выполнена с возможностью анкеровки к по меньшей мере одному штифту теплового экрана, причем указанный по меньшей мере один штифт содержит по меньшей мере одну канавку, расположенную на внешней поверхности указанного по меньшей мере одного штифта, или содержит часть с уменьшенным поперечным сечением в плоскости Х2’Х3’ по сравнению с поперечным сечением дистального конца штифта, при этом дистальный конец имеет форму анкерной головки указанного штифта.

[25] Изобретение также относится к способу работы инструмента для определения состояния плит согласно настоящему изобретению, при этом шиберный затвор первоначально установлен в закрытой конфигурации, а плита шиберного затвора перемещается из закрытой конфигурации в открытую конфигурацию.

[26] В преимущественном варианте реализации способа работы инструмента для определения состояния плит выполняется предварительный этап настройки уплотнения, причем указанный предварительный этап включает:

• работу механического исполнительного устройства таким образом, чтобы прижать уплотнение стакан-коллектора к стакан-коллектору;

• работу устройства инжектирования газа таким образом, чтобы достичь целевого давления в стакан-коллекторе;

• измерение расхода остаточного газа, необходимого для поддержания такого целевого давления в стакан-коллекторе;

• увеличение усилия, прилагаемого механическим исполнительным устройством, если измеренный расход остаточного газа превышает заданное пороговое значение.

Краткое описание графических материалов

[27] Эти и другие аспекты изобретения будут пояснены более подробно на примере и со ссылкой на сопроводительные графические материалы, на которых:

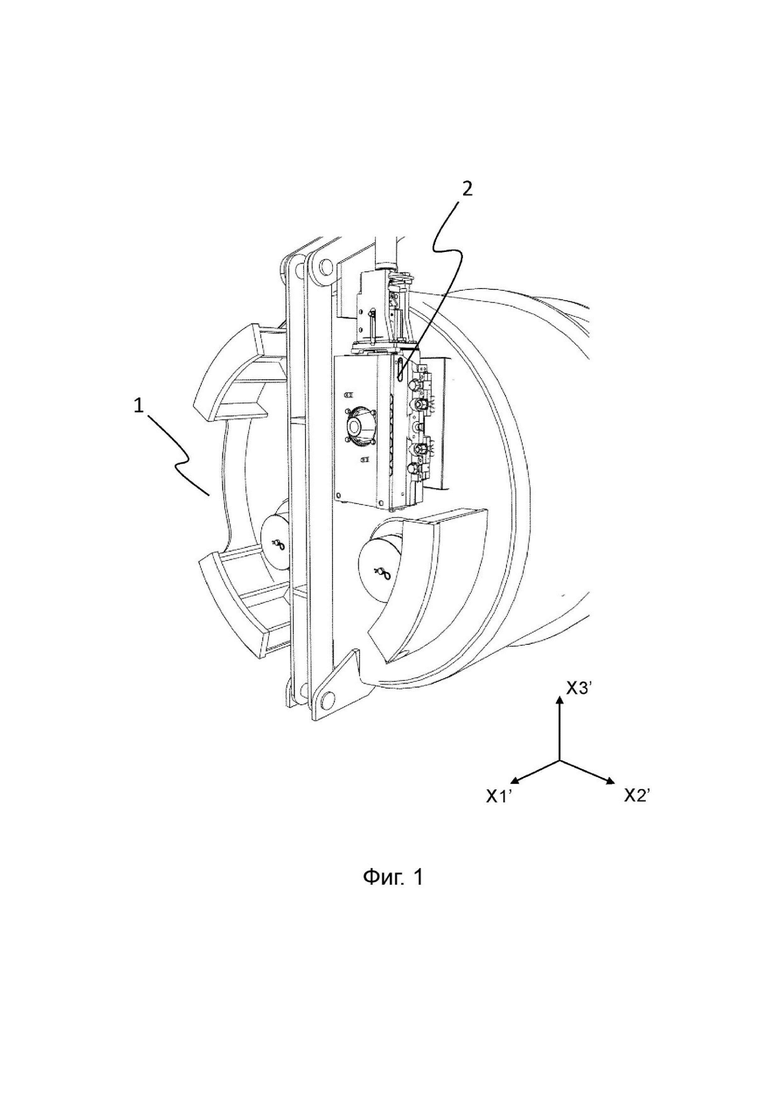

на фиг. 1 показан вид в перспективе днища ковша, содержащего шиберный затвор;

на фиг. 2(a) показан двухплитный, а на фиг. 2(b) трехплитный шиберный затвор металлургической емкости;

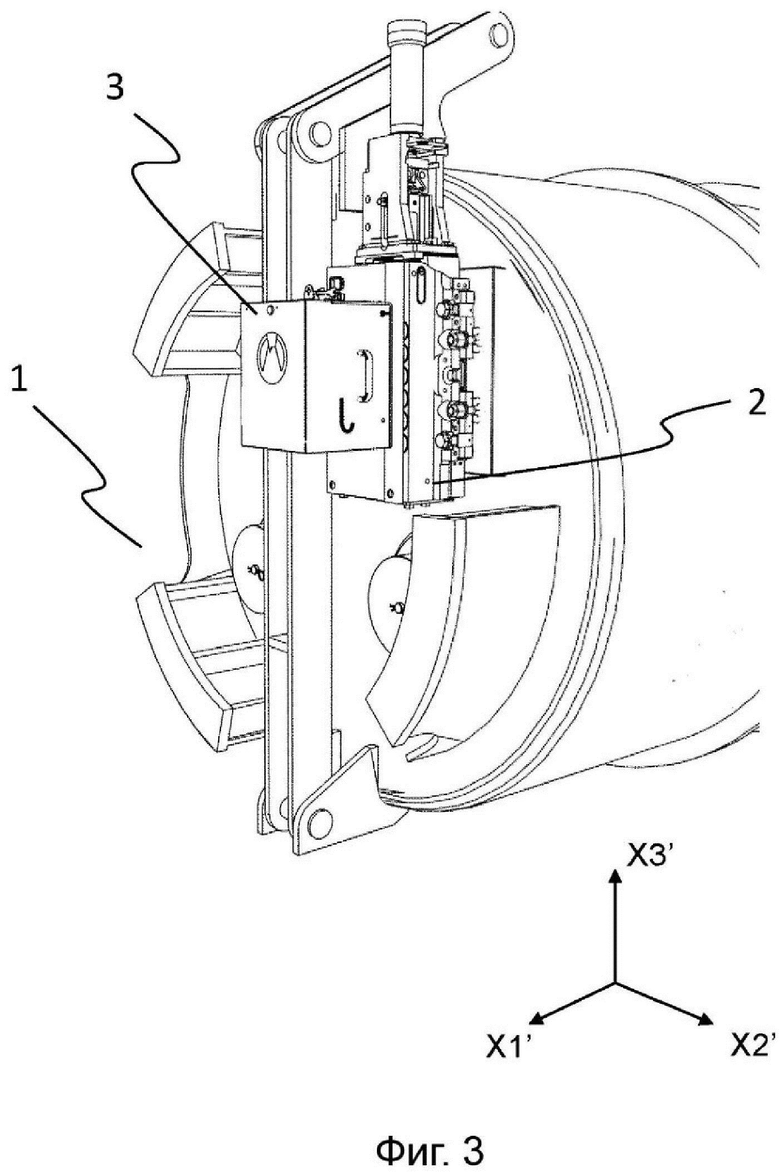

на фиг. 3 показан вид в перспективе днища ковша, содержащего шиберный затвор, с которым соединен инструмент для определения состояния плит согласно изобретению;

фиг. 4 представляет собой схематический вид основных компонентов инструмента для определения состояния плит согласно изобретению, соединенного с шиберным затвором;

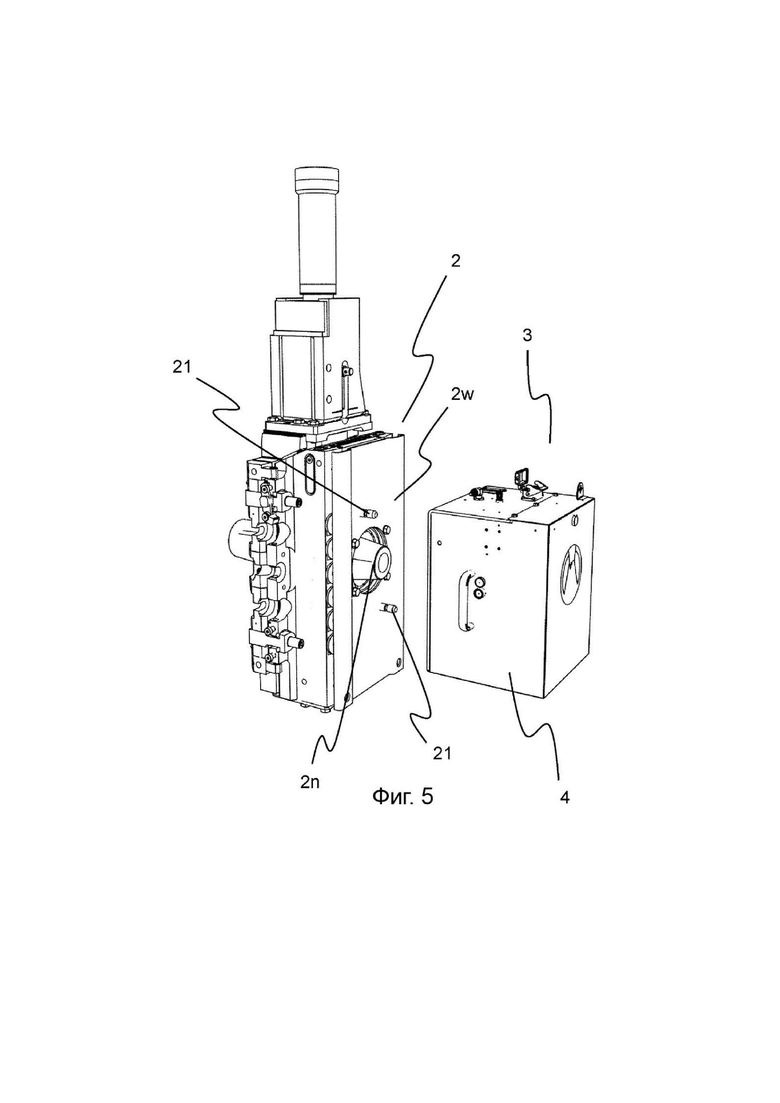

на фиг. 5 более подробно показан вид в перспективе шиберного затвора перед инструментом для определения состояния плит согласно изобретению;

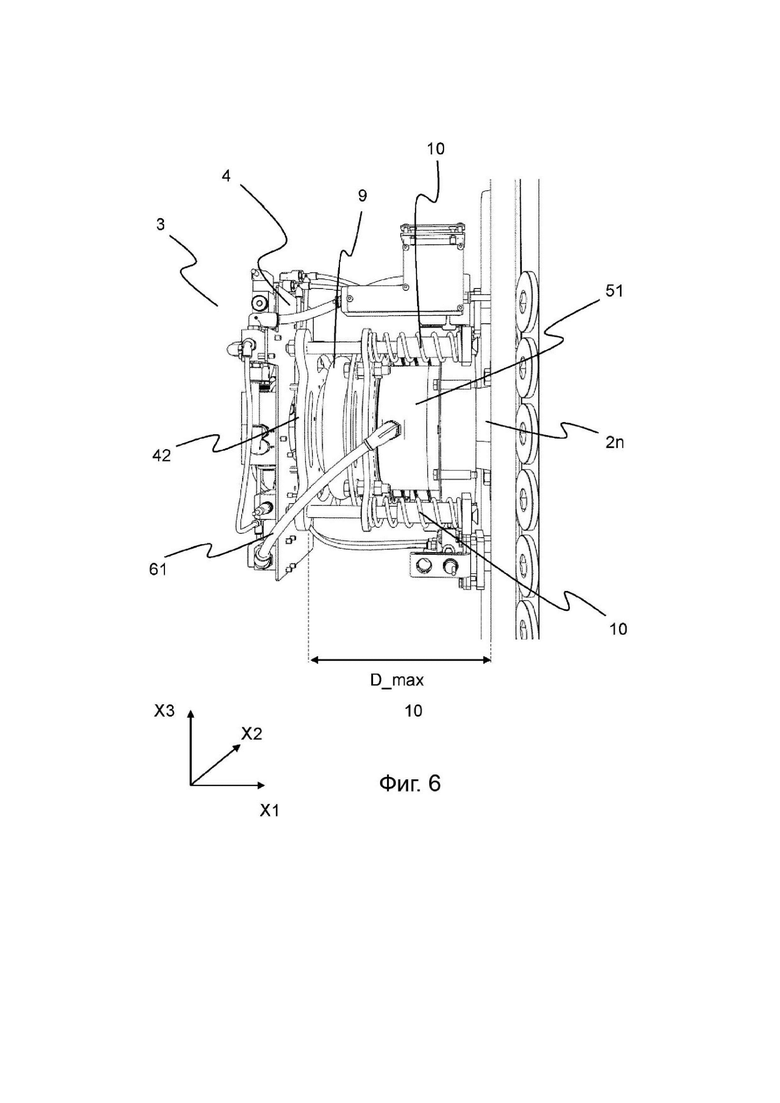

на фиг. 6 показан вид сбоку внутренней части инструмента для определения состояния плит согласно изобретению, соединенного с шиберным затвором;

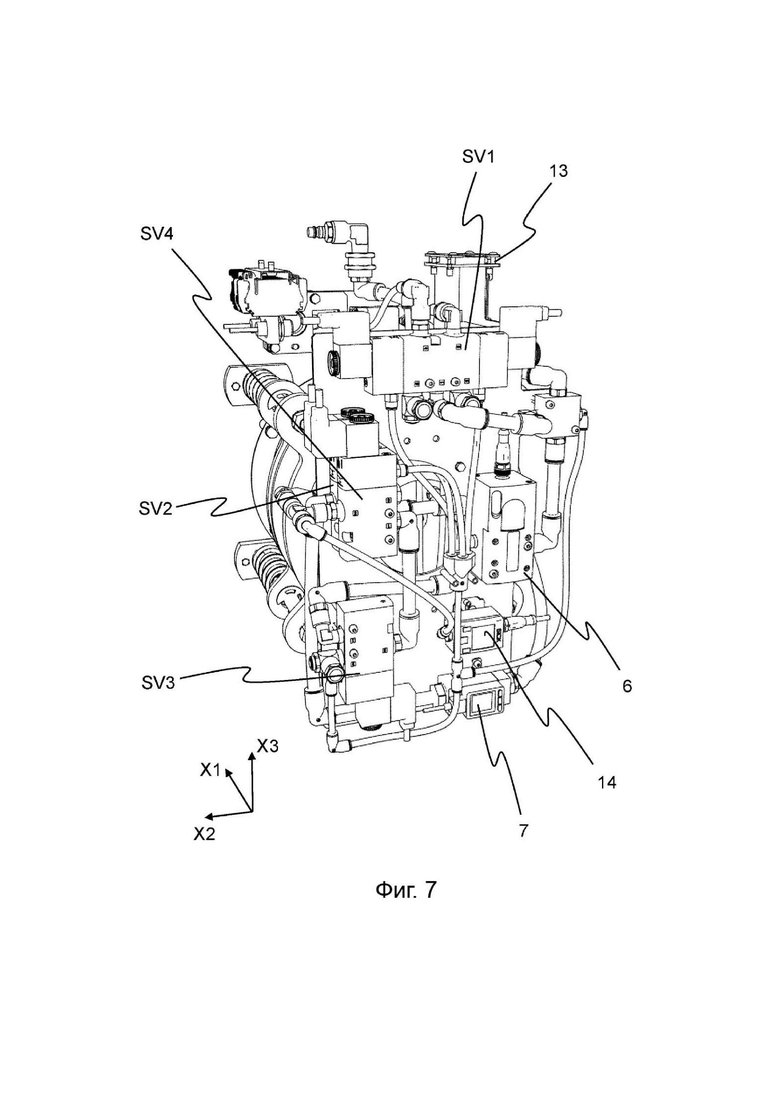

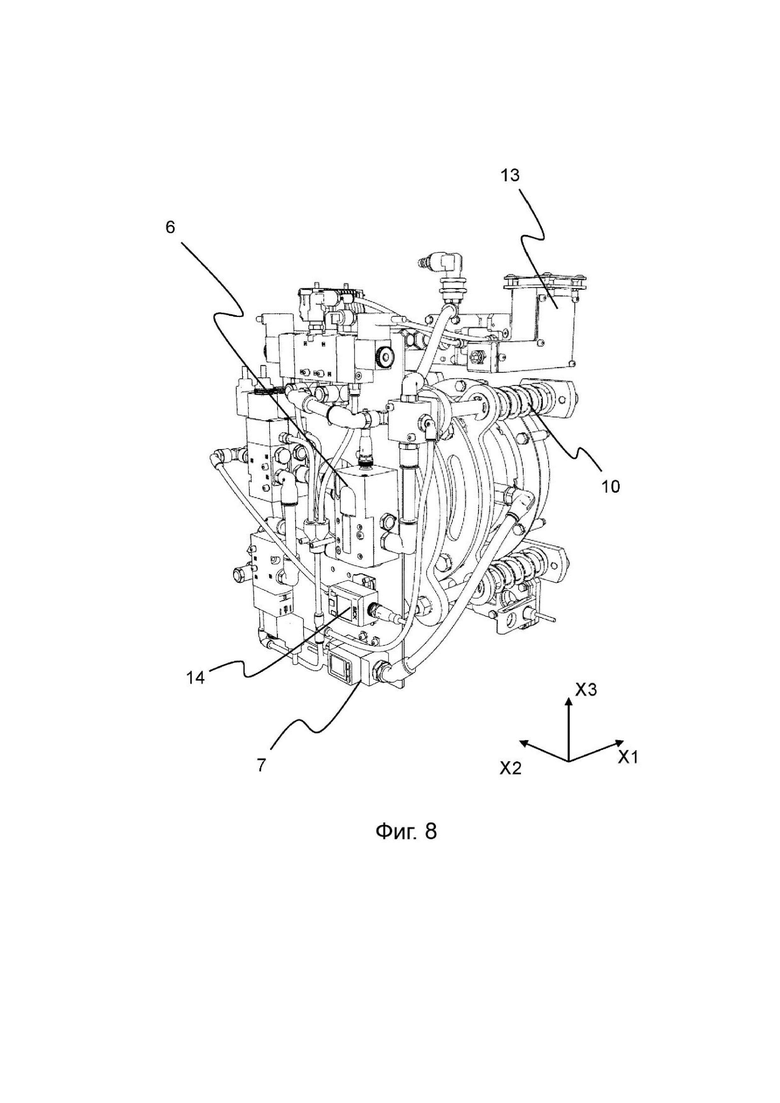

на фиг. 7 показан первый вид в перспективе внутренней части инструмента для определения состояния плит согласно изобретению;

на фиг. 8 показан второй вид в перспективе внутренней части инструмента для определения состояния плит согласно изобретению;

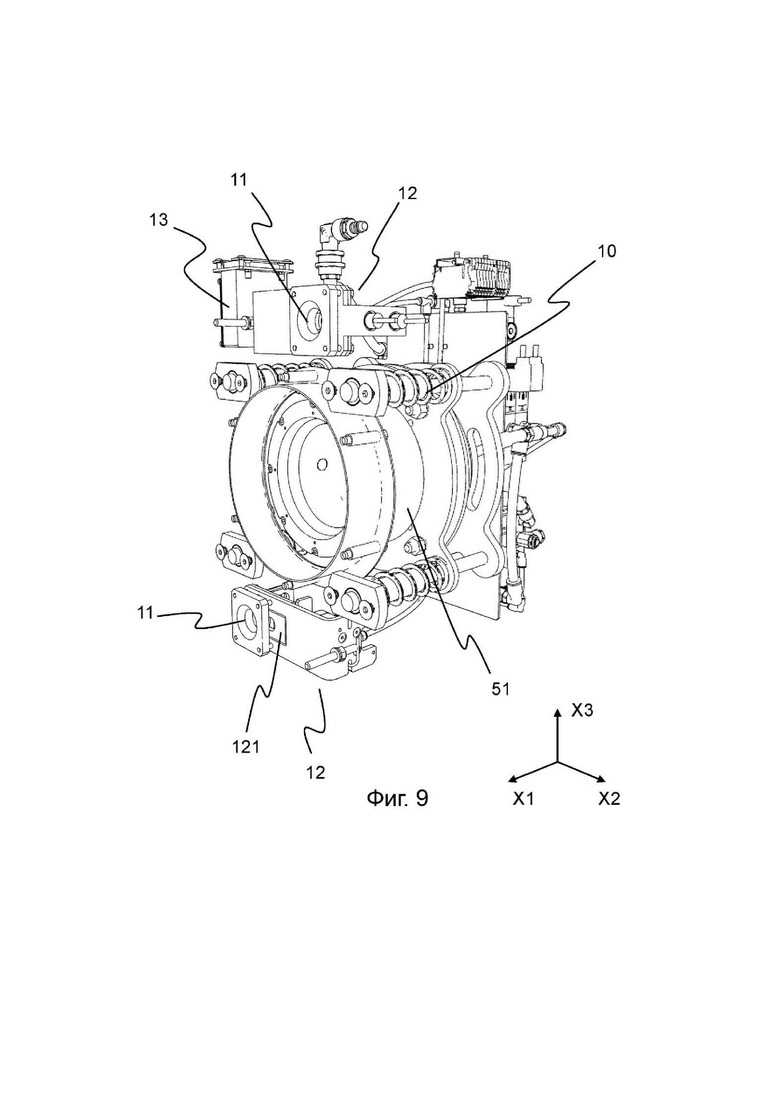

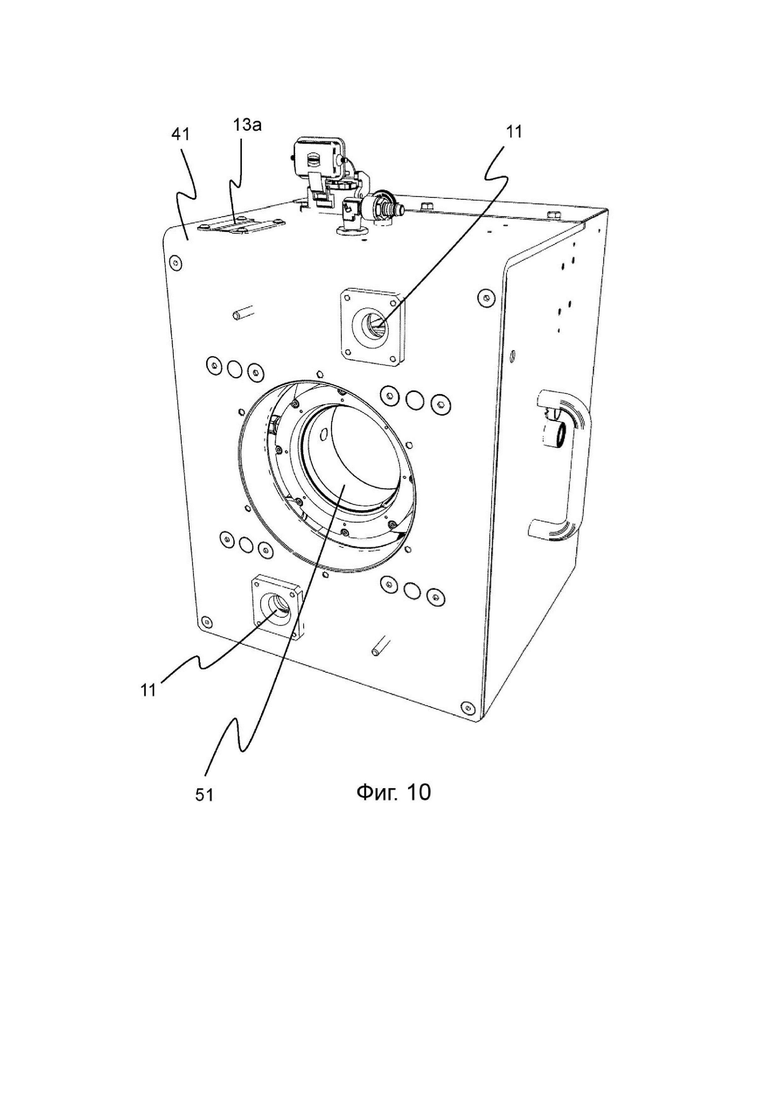

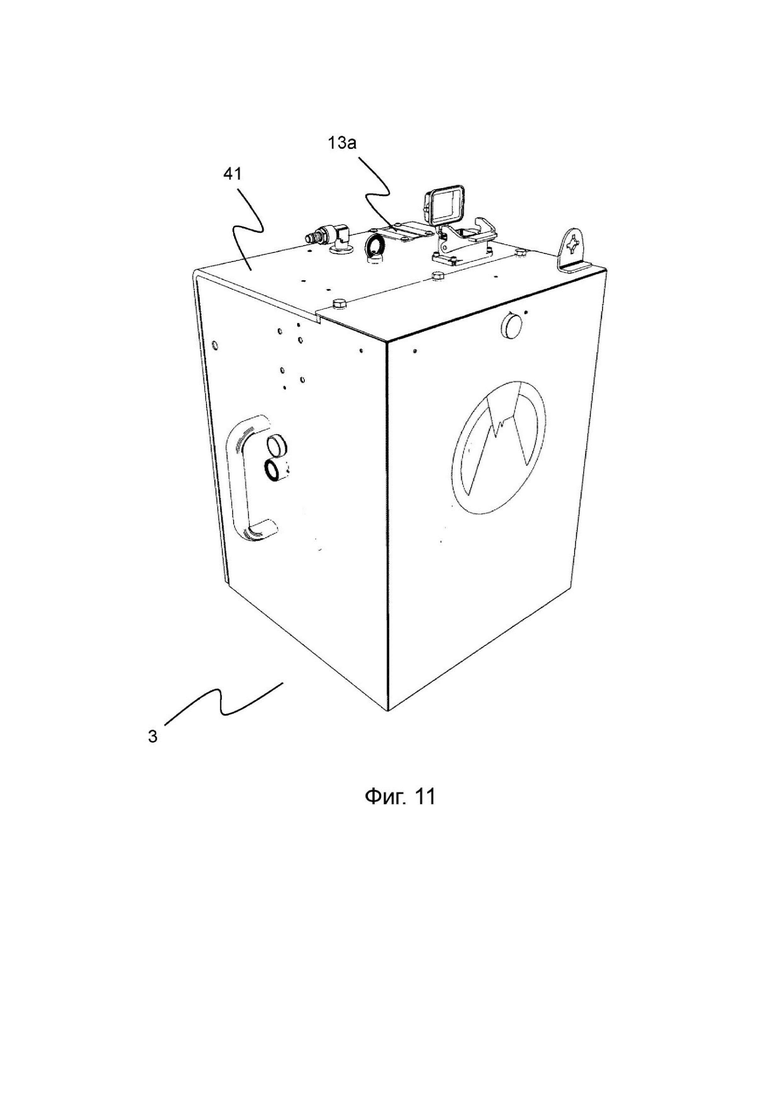

на фиг. 9 показан третий вид в перспективе внутренней части инструмента для определения состояния плит согласно изобретению;

на фиг. 10 показан первый вид в перспективе внешней части инструмента для определения состояния плит согласно изобретению;

на фиг. 11 показан второй вид в перспективе внешней части инструмента для определения состояния плит согласно изобретению;

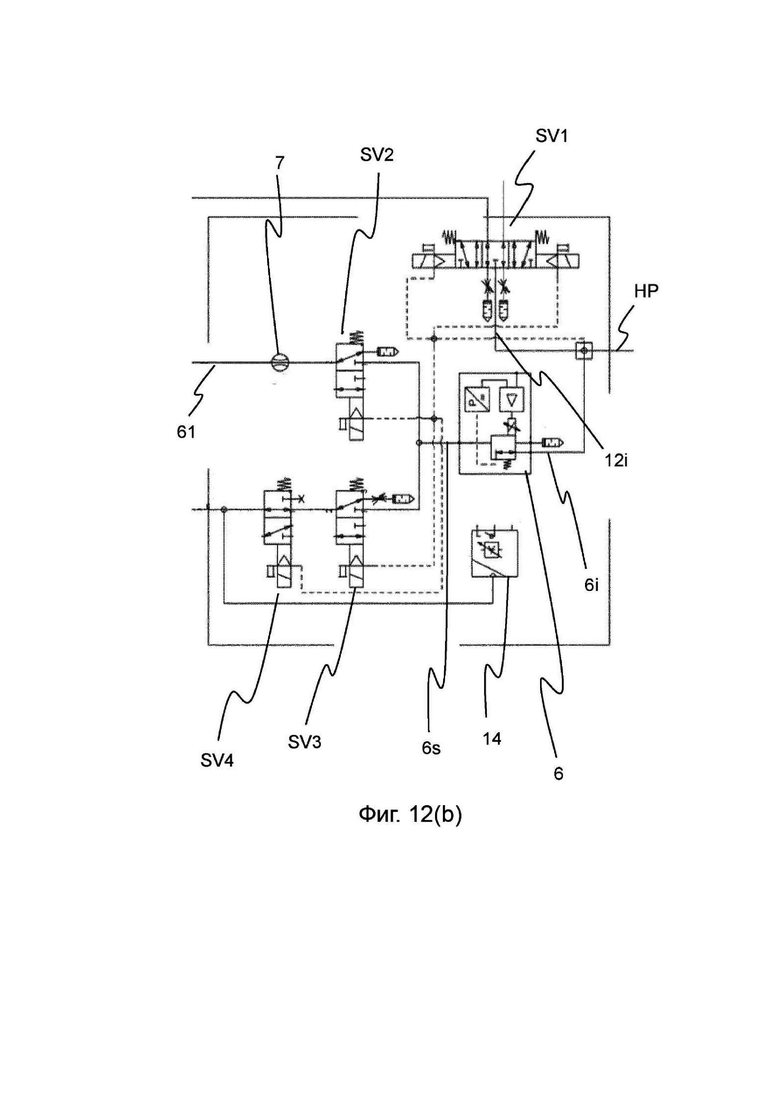

на фиг. 12(a) показан пневматический контур, образованный инструментом для определения состояния плит согласно изобретению и стакан-коллектором шиберного затвора;

на фиг. 12(b) показан увеличенный вид пневматического контура, образованного инструментом для определения состояния плит, в соответствии с фиг.12(a);

на фиг. 13(a) и 13(b) показаны графики параметров, контролируемых инструментом для определения состояния плит согласно изобретению;

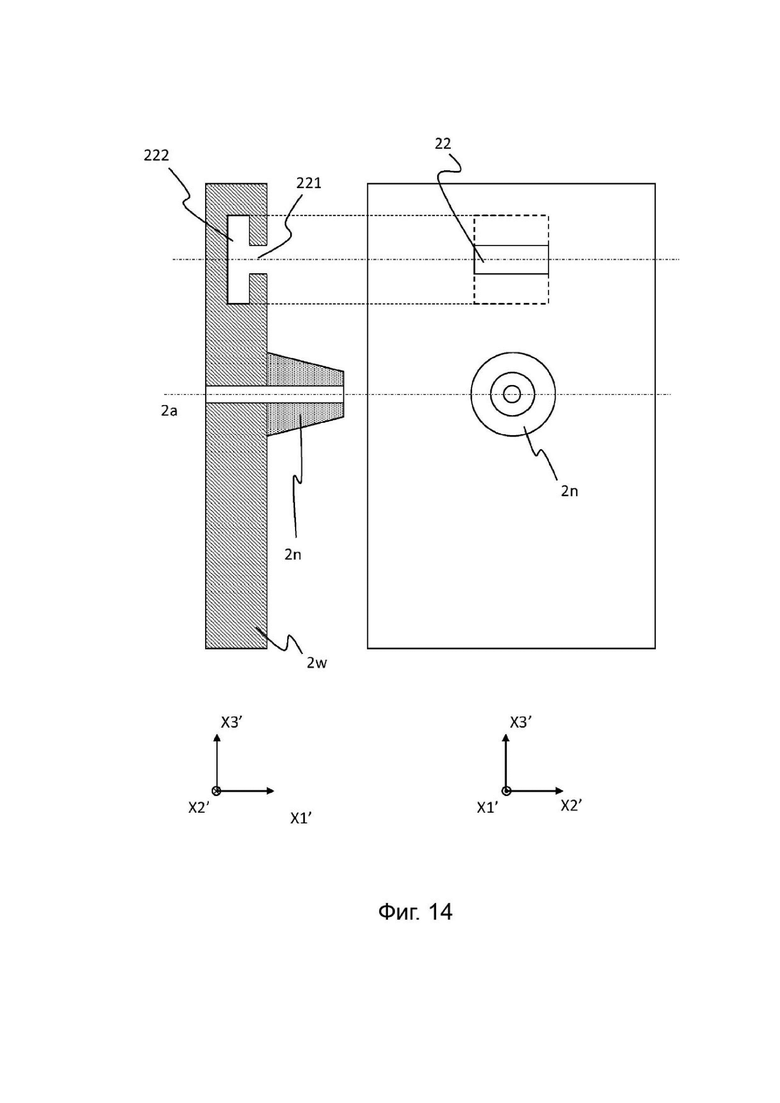

на фиг. 14 показан схематический вид в поперечном разрезе и схематический вид спереди передней части шиберного затвора, содержащего анкерный проход в соответствии с первым вариантом осуществления изобретения;

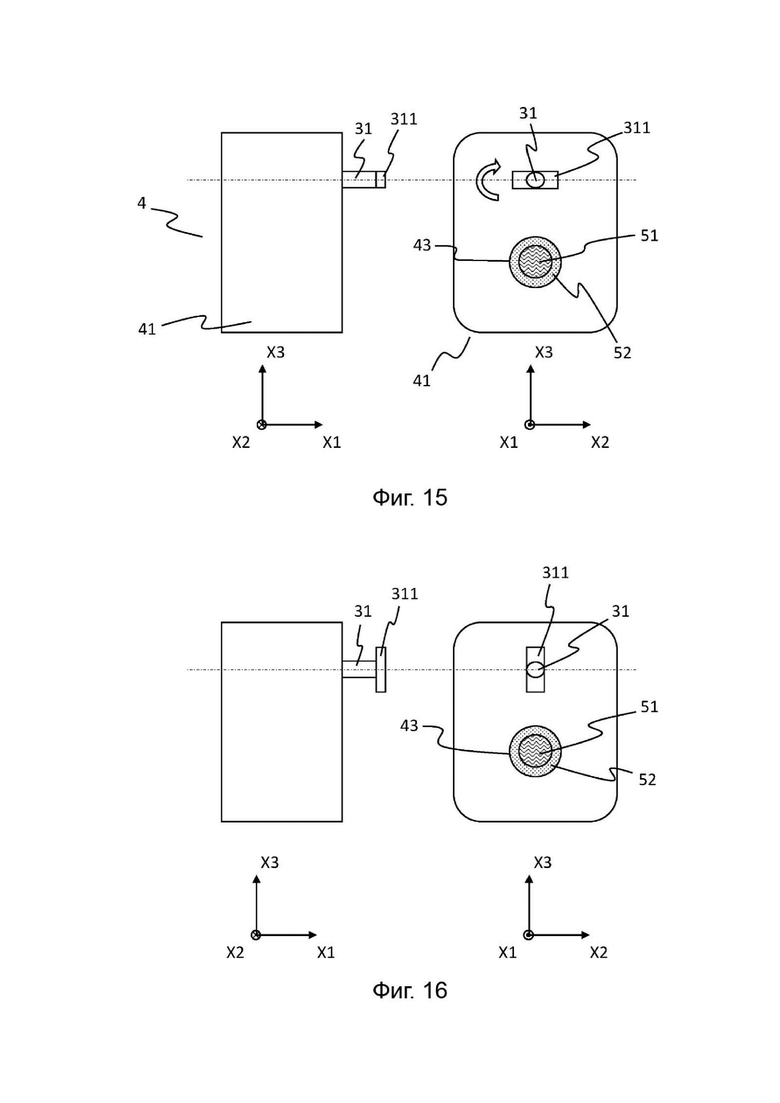

на фиг. 15 показан схематический вид сбоку и схематический вид спереди инструмента для определения состояния плит в соответствии с первым вариантом осуществления изобретения с его анкерной головкой, ориентированной под углом для вставки в анкерный проход шиберного затвора;

на фиг. 16 показан схематический вид сбоку и схематический вид спереди инструмента для определения состояния плит в соответствии с первым вариантом осуществления изобретения с его анкерной головкой, ориентированной под углом для анкеровки в анкерный проход шиберного затвора;

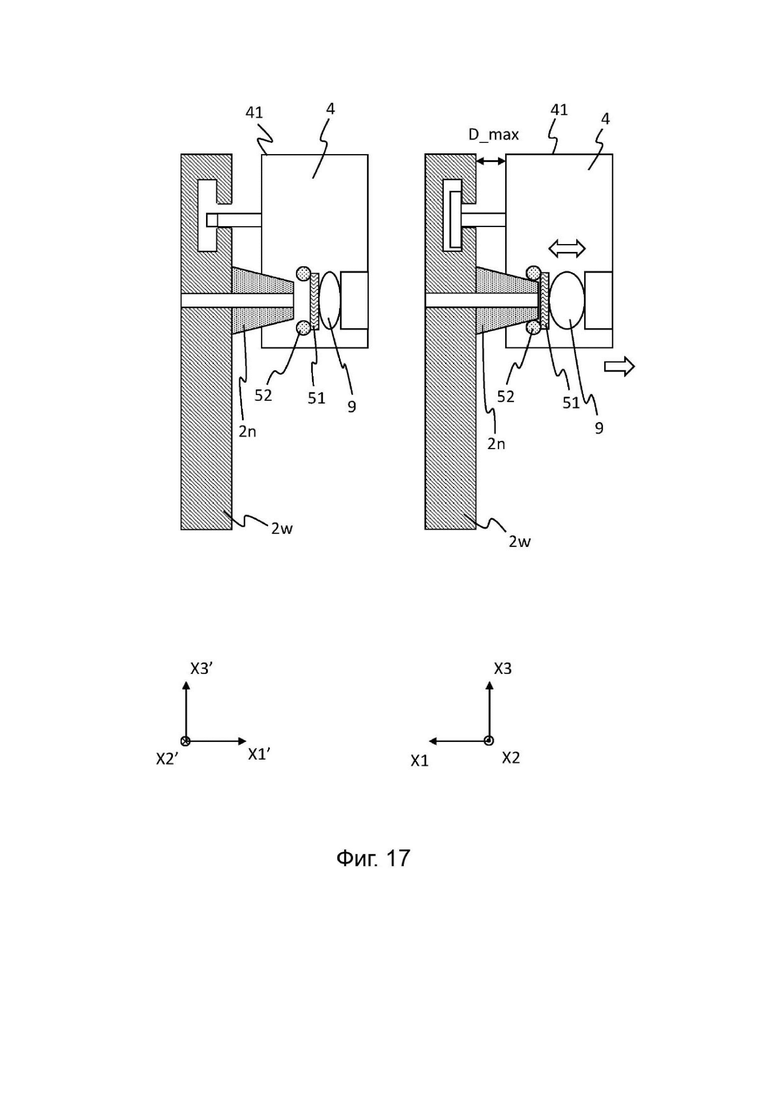

на фиг. 17 показан схематический вид в поперечном разрезе инструмента для определения состояния плит до и после анкеровки на шиберном затворе в соответствии с первым вариантом осуществления изобретения;

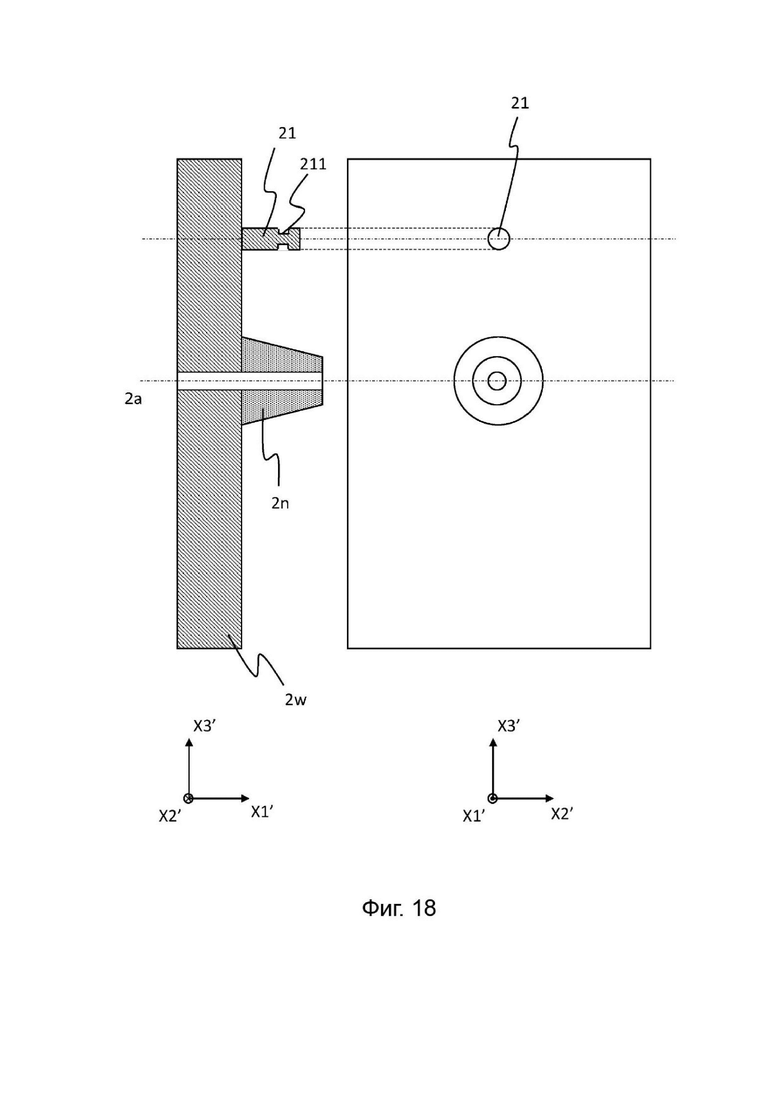

на фиг. 18 показан схематический вид в поперечном разрезе и схематический вид спереди передней части шиберного затвора, содержащего анкерный стержень в соответствии со вторым вариантом осуществления изобретения;

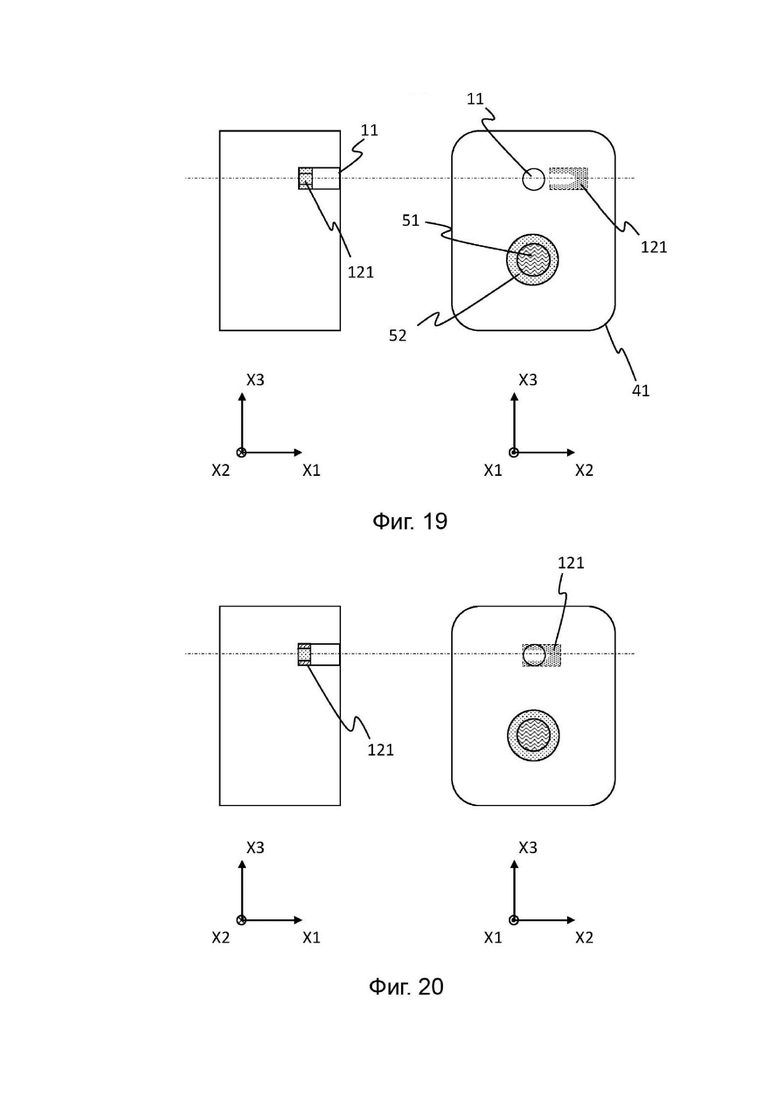

на фиг. 19 показан схематический вид сбоку и схематический вид спереди инструмента для определения состояния плит в соответствии со вторым вариантом осуществления изобретения с его стопорной вилкой в положении для приема анкерного стержня шиберного затвора в анкерный проход инструмента для определения состояния плит;

на фиг. 20 показан схематический вид сбоку и схематический вид спереди инструмента для определения состояния плит в соответствии со вторым вариантом осуществления изобретения с его стопорной вилкой в положении для стопорения анкерной головки соединительного стержня шиберного затвора в анкерном проходе инструмента для определения состояния плит;

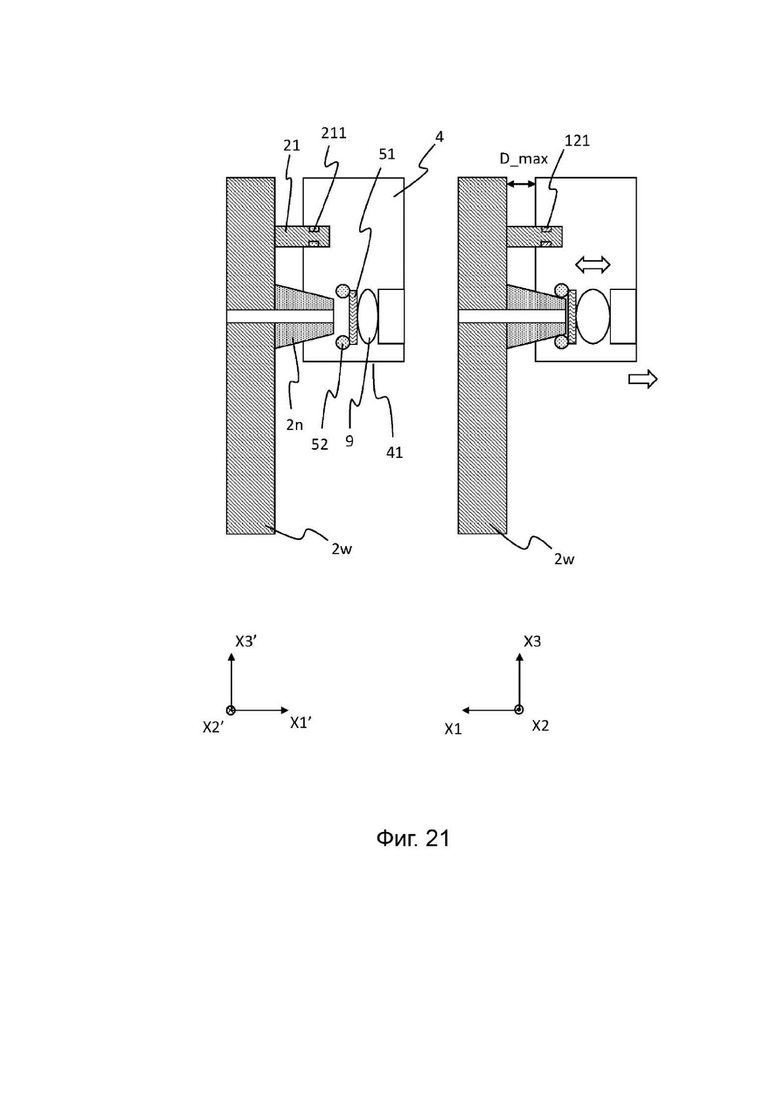

на фиг. 21 показаны схематические виды в поперечном разрезе инструмента для определения состояния плит до и после анкеровки к шиберному затвору, в соответствии со вторым вариантом осуществления изобретения;

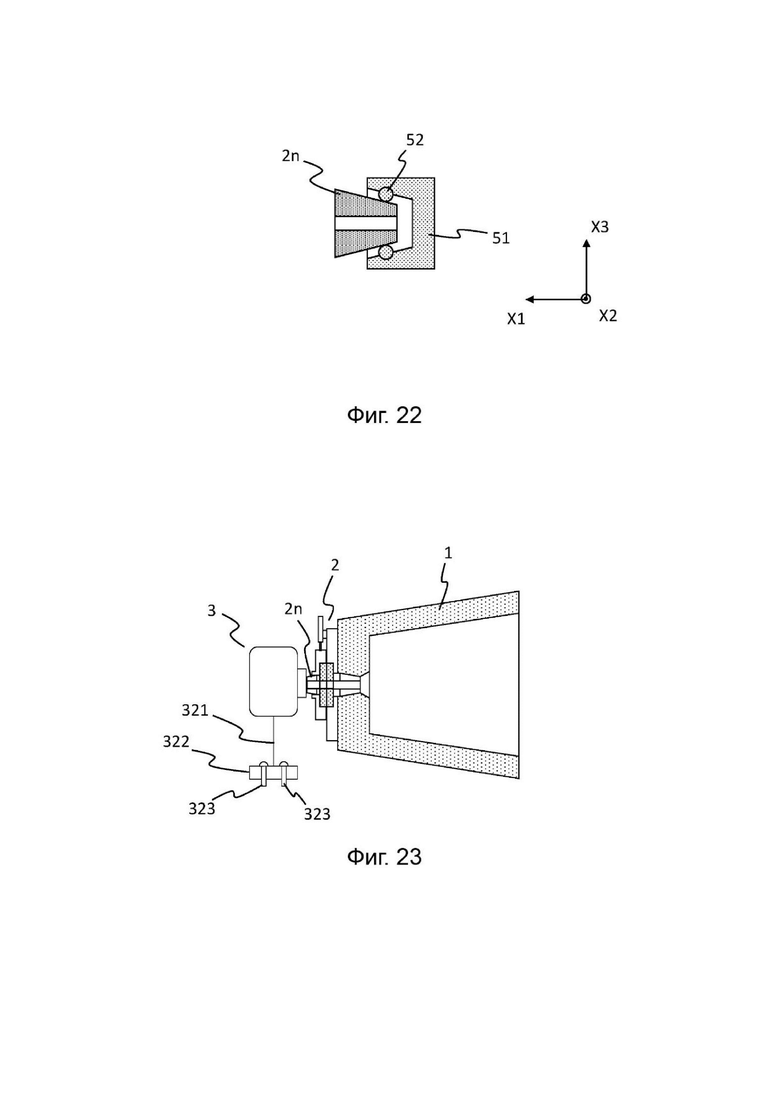

на фиг. 22 показан схематический вид в поперечном разрезе предпочтительного варианта осуществления для реализации держателя уплотнения инструмента для определения состояния плит согласно изобретению;

на фиг. 23 показан схематический вид в поперечном разрезе инструмента для определения состояния плит заанкеренного к площадке в непосредственной близости к металлургической емкости, в соответствии с третьим вариантом осуществления изобретения.

Указанные фигуры изображены не в масштабе.

Подробное описание предпочтительных вариантов осуществления

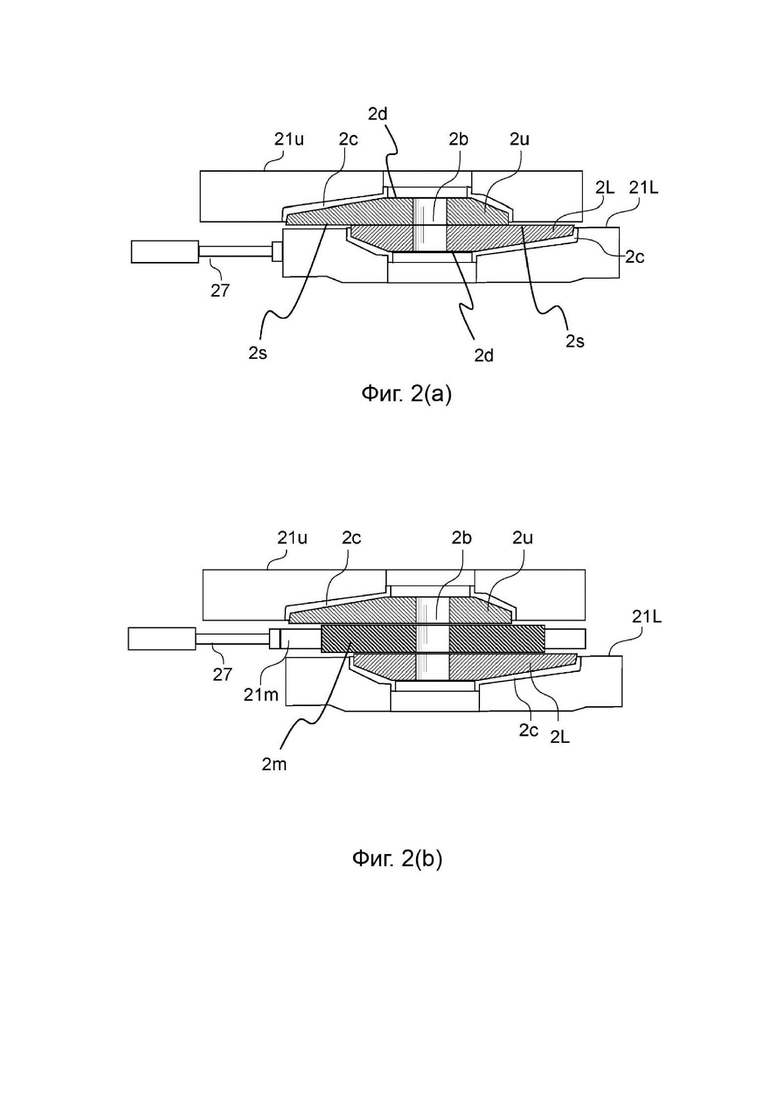

[28] На фиг. 1 показано днище ковша 1, лежащего на своем боку в цеху, где его проверяют на наличие изношенных элементов и для восстановления. Ковш 1 содержит шиберный затвор 2 для управления потоком через стакан-коллектор 2n указанного ковша 1. Как объяснено выше, такой шиберный затвор 2 содержит плиты шиберного затвора. Шиберный затвор может быть двух- или трехплитным шиберным затвором. Как показано на фиг. 2(a), двухплитный шиберный затвор содержит верхнюю плиту шиберного затвора 2u и нижнюю плиту шиберного затвора 2L, а трехплитный шиберный затвор, как показано на фиг. 2(b), дополнительно содержит среднюю плиту шиберного затвора 2m, расположенную между верхней и нижней плитами шиберного затвора 2u, 2L.

[29] Плита шиберного затвора содержит скользящую поверхность 2s, отделенную от второй поверхности 2d толщиной плиты шиберного затвора и соединенной друг с другом периферийной кромкой. Она также содержит сквозное отверстие 2b, проходящее по нормали к скользящей поверхности. Вторая поверхность 2d средней плиты шиберного затвора 2m также является скользящей поверхностью. Каждая из верхней, нижней и, как вариант, средней плиты шиберного затвора соединены с приемной люлькой 2с соответствующей опорной рамы верхней, нижней и, как вариант, средней плиты 21t, 21L, 21m, причем по меньшей мере одна скользящая поверхность 2s одной плиты находится в скользящем контакте со скользящей поверхностью 2s второй плиты.

[30] Опорная рама верхней плиты 21u закреплена относительно металлургической емкости, а верхняя плита шиберного затвора 2u в целом соединена с внутренним стаканом металлургической емкости. В двухплитном шиберном затворе (см. фиг. 2(a)) опорная рама нижней плиты 21L представляет собой подвижную каретку, которая может линейно перемещаться, приводимая пневматическим или гидравлическим поршнем 27 таким образом, что скользящая поверхность нижней плиты шиберного затвора скользит в контакте со скользящей поверхностью верхней плиты шиберного затвора и относительно нее. В трехплитном шиберном затворе опорная рама нижней плиты 21L закреплена относительно опорной рамы верхней плиты и металлургической емкости. Опорная рама средней плиты 21m представляет собой подвижную каретку, пригодную для скольжения двух скользящих поверхностей средней плиты шиберного затвора по скользящим поверхностям соответственно верхней и нижней плит шиберного затвора и относительно них. Как известно из уровня техники, скользящее линейное перемещение скользящей поверхности плиты шиберного затвора относительно скользящей поверхности верхней плиты шиберного затвора и, необязательно, нижней плиты шиберного затвора в трехплитном шиберном затворе позволяет управлять уровнем перекрытия между сквозными отверстиями 2b двух (или трех) плит.

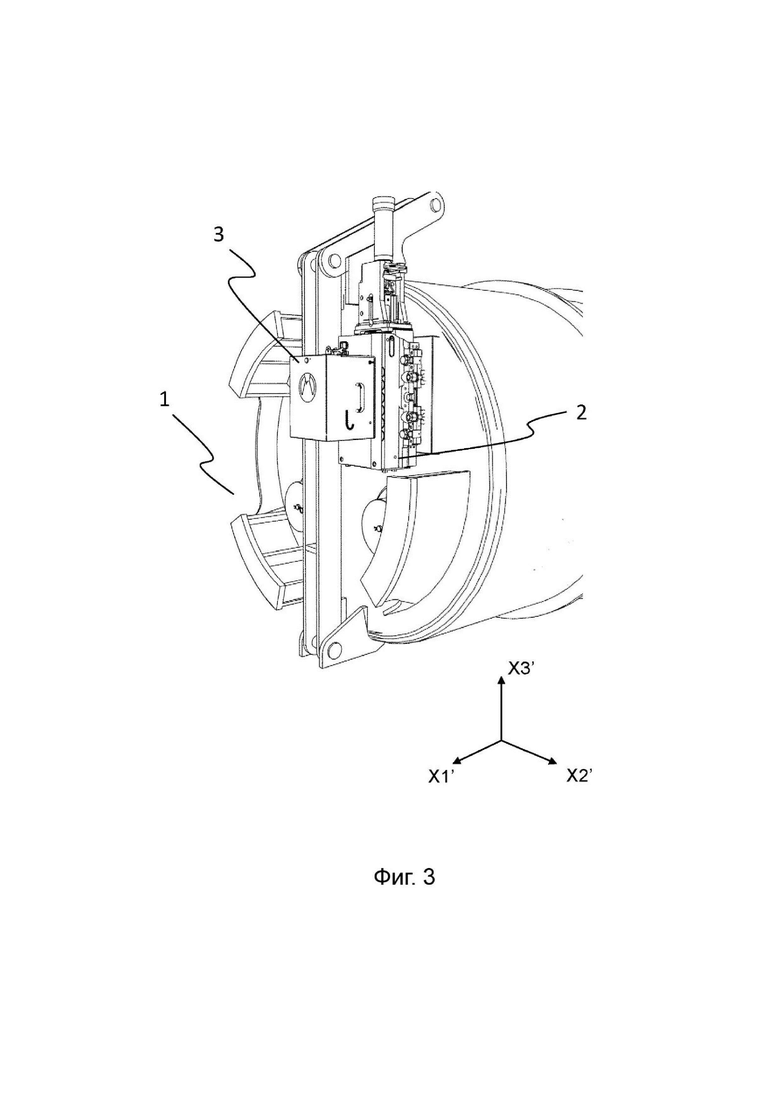

[31] Как объяснялось выше, плиты шиберного затвора необходимо заменять через короткие интервалы времени из-за механических и тепловых ограничений, в которых они работают. В частности, после нескольких разливочных операций их скользящие поверхности 2s могут стереться. Их сквозные отверстия 2b также могут быть увеличены и/или их края закруглены. Для того чтобы принять решение о необходимости замены плит шиберного затвора, необходимо предварительно оценить состояние их износа. В настоящем изобретении предлагается инструмент для определения состояния плит 3 для оценки состояния износа плит шиберного затвора, когда они еще соединены с металлургической емкостью, такой как ковш 1.

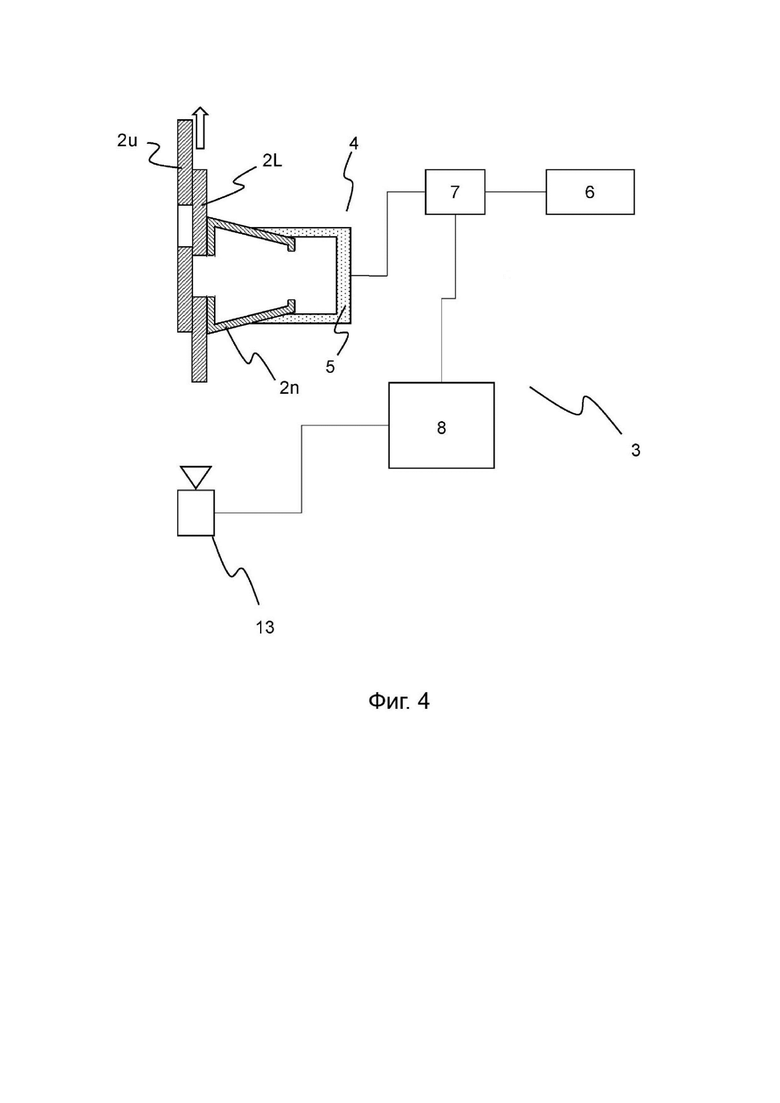

[32] Как показано на фиг. 4-5, инструмент для определения состояния плит 3 в соответствии с настоящим изобретением имеет основной корпус 4, содержащий уплотняющее устройство 5 для уплотнения, по меньшей мере частично, стакан-коллектора 2n. Функция уплотняющего устройства заключается в противодействии сопротивлению, иногда неточно называемому "противодавлением", вытеснению газа, пытающегося вытечь из стакан-коллектора 2n. Как показано на фиг. 6-10, уплотняющее устройство 5 может содержать держатель уплотнения 51 для удерживания уплотнения, прижимаемого к стакан-коллектору 2n. В другом варианте осуществления уплотняющее устройство 5 может представлять собой колпачок, навинченный на резьбу стакан-коллектора 2n. В еще одном варианте осуществления уплотняющее устройство может содержать колпачок, химически уплотненный, например, благодаря цементу, со стакан-коллектором 2n. В предпочтительном варианте осуществления уплотняющее устройство выполнено таким образом, чтобы идеально герметично закрывать стакан-коллектор 2n. Однако идеальное герметичное закрытие не является обязательным для проведения испытания состояния плиты с помощью инструмента для определения состояния плит согласно изобретению. Инструмент для определения состояния плит 3 можно использовать, например, даже при поврежденном стакан-коллекторе 2n, к которому уплотняющее устройство больше не может быть герметично уплотнено.

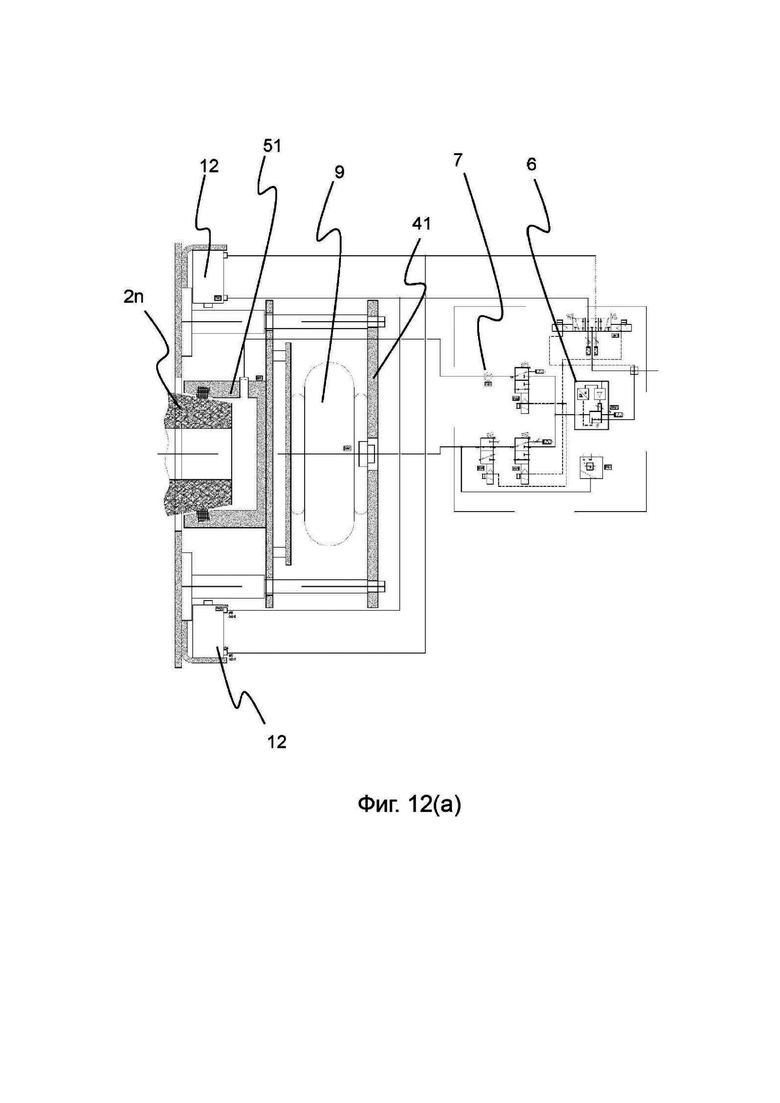

[33] Одним из существенных признаков настоящего изобретения является устройство инжектирования газа, содержащее регулятор давления 6, для инжектирования газа в стакан-коллектор 2n через уплотняющее устройство 5 при целевом давлении. Регулятор давления 6 может быть расположен на плите в задней части инструмента для определения состояния плит 3, как показано на фиг. 6-9. Регулятор давления представляет собой регулирующий клапан, выполненный с возможностью приема газа при входном давлении и снижения такого входного давления до желаемого значения целевого давления при его выходе. В настоящем изобретении регулятор давления 6 может быть, например, электронным пропорциональным регулятором давления, выполненным с возможностью приема сжатого воздуха под давлением 6 бар от источника воздуха высокого давления и регулирования расхода газа между его входом и выходом таким образом, чтобы поддерживать целевое давление 1,5 бар при его выходе. Устройство инжектирования газа преимущественно выполнено с возможностью инжектирования газа в проходное отверстие уплотняющего устройства 5 благодаря подающему каналу 61, который может находиться в сообщении по текучей среде с выпускным отверстием 6s регулятора давления 6 (см. фиг. 12(b)).

[34] Другим существенным признаком настоящего изобретения является наличие устройства измерения расхода газа 7, или расходомера 7, выполненного с возможностью измерения расхода газа, инжектируемого устройством инжектирования газа в стакан-коллектор 2n. Как показано на фиг. 4, такое устройство измерения расхода газа 7 преимущественно установлено между регулятором давления 6 и уплотняющим устройством 5, так что газ, поступающий с выпускного отверстия регулятора давления 6, течет через устройство измерения расхода газа 7 перед входом в стакан-коллектор 2n. В качестве альтернативы для устройства измерения расхода газа 7 можно использовать устройство измерения давления для измерения давления внутри стакан-коллектора, чтобы иметь возможность сравнить значение фактического давления в стакан-коллекторе с установленным значением целевого давления регулятора давления, чтобы определить, перекрываются или нет проходные отверстия плит шиберного затвора, аналогично тому, как это раскрыто в документе уровня техники JP 2008221271. Затем устройство измерения давления преимущественно устанавливается на стакан-коллекторе через уплотняющее устройство 5.

[35] Третьим существенным признаком настоящего изобретения является контроллер 8, соединенный с возможностью связи с устройством измерения расхода газа 7 или с устройством измерения давления и выполненный с возможностью приема входных данных, относящихся к относительному положению плит шиберного затвора. Такой контроллер преимущественно представляет собой электронный контроллер, например, PLC, выполненный с возможностью хранения в памяти указанного контроллера значений (i) расхода газа и (ii) относительного положения плит шиберного затвора на последовательных временных интервалах. В преимущественном варианте осуществления контроллер 8 соединен с возможностью связи с регулятором давления 6. Контроллер 8 представляет собой центральный блок, который контролирует давление, регулируемое регулятором давления 6, расход газа, измеряемый расходомером 7, и относительное положение плит шиберного затвора 2u, 2L, 2m. В преимущественном варианте осуществления контроллер 8 дополнительно выполнен с возможностью управления относительным скользящим движением плит шиберного затвора 2u, 2L, 2m путем приведения в действие пневматического или гидравлического поршня 27. В такой конфигурации контроллер 8 сможет самостоятельно инициировать относительное скользящее движение плит шиберного затвора 2u, 2L, 2m, необходимое для проведения полной проверки состояния плит. В преимущественном варианте осуществления контроллер 8 выполнен с возможностью реализации проверки состояния плит во время перемещения шиберного затвора 2 из закрытой конфигурации в открытую конфигурацию. Преимущества такой конфигурации контроллера 8 будут рассмотрены в следующем разделе данного текста.

[36] Обрабатывая данные измерения расхода газа или данные измерения давления, а также данные относительного положения плит шиберного затвора 2u, 2L, 2m, контроллер 8 сможет оценить показатели, относящиеся к состоянию износа плит шиберного затвора 2u, 2L, 2m. Расход газа, измеренный расходомером 7 во время относительного смещения плит шиберного затвора, действительно сильно коррелирует с количеством газа, протекающего через шиберный затвор. Как уже объяснялось выше, при идеальном состоянии плит шиберного затвора (без износа), текучая среда может течь через шиберный затвор только тогда, когда имеется по меньшей мере частичное перекрытие между сквозными отверстиями 2b плит шиберного затвора 2u, 2L, 2m. Поскольку сквозные отверстия 2b плит шиберного затвора в идеальном состоянии имеют известный диаметр, профиль газового потока имеет форму с резким изменением при известном относительном положении плит шиберного затвора. Такое резкое изменение потока газа действительно наблюдается в положении, в котором сквозные отверстия 2b начинают или прекращают перекрываться, в зависимости оттого, находился ли шиберный затвор изначально в конфигурации закрытого затвора (резкое увеличение) или открытого затвора (резкое уменьшение).

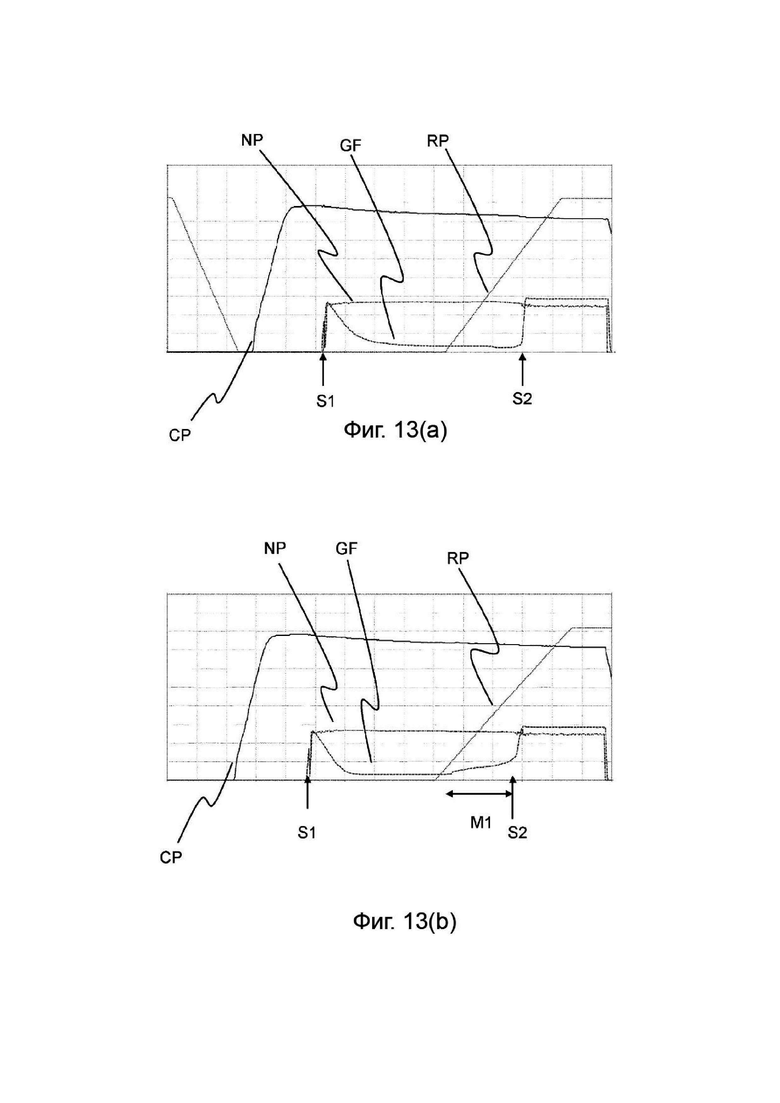

[37] Такое резкое изменение расхода газа проиллюстрировано на фиг. 13(a), на которой показан график GF расхода газа относительно переменной времени, когда относительное положение RP плит шиберного затвора 2u, 2L, 2m изменяется от закрытой конфигурации затвора к открытой конфигурации. Начальный пик S1 соответствует расходу газа, необходимому для повышения давления в стакан-коллекторе 2n. Резкое увеличение S2 расхода газа соответствует относительному положению шиберного затвора, при котором сквозные отверстия 2b начинают перекрываться. На графике NP показано давление газа, контролируемое регулятором давления 6, которое достигает своего целевого значения 1,5 бар после начального пика S1 расхода газа.

[38] На фиг. 13(b) показаны те же графики, что и на фиг. 13(a), но на этот раз для изношенных плит. Изношенные плиты характеризуются эрозированными скользящими поверхностями 2s и/или увеличенными сквозными отверстиями 2b. В случае эрозированных поверхностей 2s резкому увеличению S2 расхода газа предшествует слабое увеличение M1, отражающее утечку, возникающую, когда сквозные отверстия 2b оказываются в сообщении по текучей среде до того, как они начинают перекрываться. Смещение влево от резкого увеличения S2 также можно наблюдать, когда в изношенных плитах расширились сквозные отверстия 2b. Инструмент для определения состояния плит 3 с его контроллером 8 позволяет обнаружить и количественно оценить эти изменения графика GF.

[39] В одном варианте осуществления контроллер 8 может быть выполнен с возможностью количественной оценки утечки из-за эрозии скользящих поверхностей 2 путем вычисления площади под графиком GF расхода газа, или, другими словами, интеграла расхода газа по отношению к переменной времени. Для получения значимого физического показателя, относящегося к утечке вследствие эрозии, такой интеграл выгодно представить в перспективе, например, нормализовать, со скоростью скольжения подвижной плиты шиберного затвора во время указанной проверки, таким образом, чтобы получить показатель утечки вследствие эрозии. С другой стороны, увеличение сквозных отверстий 2b в указанных плитах может быть определено количественно путем оценки смещения резкого увеличения S2. В одном варианте осуществления положение резкого увеличения S2 может быть найдено путем вычисления производной графика GF расхода газа и поиска локальных максимумов этой производной. Относительное положение плит шиберного затвора 2u, 2L, 2m, называемое "точкой открытия", может быть связано с этим резким увеличением S2 путем использования графика RP. Контроллер 8 или вычислительное устройство, получающее данные, хранящиеся в контроллере 8, может быть выполнен таким образом, чтобы установить, что плиты шиберного затвора 2u, 2L, 2m должны быть заменены (решение "НЕ ГОДЕН"), когда утечка из-за эрозии превышает заданное пороговое значение и/или когда смещение резкого увеличения S2 превышает заданное пороговое значение. Предпочтительно, контроллер 8 или вычислительное устройство, получающее данные, хранящиеся в контроллере 8, устанавливает, что плиты шиберного затвора 2u, 2L, 2m не подлежат замене (решение "ГОДЕН"), когда как утечка из-за эрозии, так и смещение резкого увеличения S2 не превышают соответствующих заданных пороговых значений. Соответствующие заданные пороговые значения могут быть определены заранее благодаря численному моделированию и/или экспериментальным измерениям.

[40] Для того чтобы построить график RP относительного положения плит шиберного затвора 2u, 2L, 2m и извлечь физические показатели, описанные выше, контроллер 8 должен получить электронный сигнал, связанный с указанным относительным положением. В одном варианте осуществления такой электронный сигнал может быть обеспечен дальномером, выполненным с возможностью измерения смещения подвижной плиты шиберного затвора 2L, 2m. В качестве альтернативы, такой электронный сигнал может быть получен непосредственно от системы управления пневматическим или гидравлическим поршнем 27, приводящим в действие подвижную каретку 21L, 21m шиберного затвора 2. Однако такой вариант реализации выгоден только в том случае, если система управления может с достаточной точностью определить положение подвижной плиты шиберного затвора 2L, 2m. В варианте осуществления в соответствии с фиг. 5-11 контроллер 8 соединен с возможностью связи с дальномером 13, расположенным в основном корпусе 4 инструмента для определения состояния плит 3. Дальномер 13 выполнен с возможностью измерения расстояния до цели, расположенной на неподвижной части металлургической емкости 1. Такая конфигурация возможна потому, что на фиг. 1, 3, 5-11 шиберный затвор 2 имеет тип, описанный на фиг. 2(a). В этом типе шиберного затвора стакан 2n и внешняя поверхность 2w, преимущественно выполненная из теплового экрана, установлены на подвижной каретке 21L. Поскольку инструмент для определения состояния плит 3 соединен с этой подвижной кареткой 21L, его перемещение относительно неподвижной части металлургической емкости 1 соответствует относительному перемещению подвижной плиты шиберного затвора 2L относительно неподвижной плиты шиберного затвора 2u. В варианте осуществления в соответствии с фиг. 5-11 дальномер 13 представляет собой лазерный триангуляционный датчик. В качестве альтернативы, дальномер 13 может быть лазерным времяпролетным датчиком или ультразвуковым датчиком. Когда такой дальномер 13 установлен внутри корпуса 41 основного корпуса 4, корпус 41 содержит рамку 13а для прохождения лазерного луча, как показано на фиг. 10-11.

[41] В вариантах осуществления инструмента для определения состояния плит 3, показанных на фиг. 5-12 и 14-22, уплотняющее устройство 5 содержит держатель уплотнения 51 для удерживания уплотнения стакан-коллектора 52, которое преимущественно имеет кольцевую форму и предпочтительно является высокотемпературным уплотнением, так что инструмент для определения состояния плит 3 может использоваться даже тогда, когда металлургическая емкость все еще находится при высокой температуре, например, вскоре после разливочных операций. Основной корпус 4 инструмента для определения состояния плит 3 содержит анкерную систему для анкерения к металлургической емкости 1, как показано на фиг. 5-12 и 14-21, или к площадке в непосредственной близости к металлургической емкости 1, как показано на фиг. 22. Важно отметить, что в данном тексте шиберный затвор 2 рассматривается как неотъемлемая часть металлургической емкости 1. Анкерная система выполнена таким образом, что при анкеровке передняя ось X1 основного корпуса 4 параллельна первой оси Х1’ шиберного затвора 2, параллельной главной оси 2а стакан-коллектора, и что расстояние между базовой точкой основного корпуса 4 и внешней стенкой 2w шиберного затвора 2 не может превышать максимальное расстояние D_max относительно указанной первой оси Х1’ шиберного затвора. Когда шиберный затвор 2 представляет собой двухплитный шиберный затвор такого типа, что описан на фиг. 2(a), основной корпус 4 преимущественно заанкерен на опорной раме нижней плиты 21L, которая представляет собой подвижную каретку и которая жестко соединена со стакан-коллектором 2n. В такой конфигурации основной корпус 4 будет автоматически следовать за движением вниз или вверх относительно оси Х3’ стакан-коллектора 2n во время скользящего движения опорной рамы нижней плиты 21L и соответствующей плиты 2L. Когда шиберный затвор представляет собой трехплитный шиберный затвор, основной корпус 4 преимущественно также заанкерен на опорной раме нижней плиты 21, которая в данном случае является неподвижной частью шиберного затвора 2.

[42] В вариантах осуществления в соответствии с фиг. 14-17, анкерная система инструмента для определения состояния плит 3 содержит анкерный стержень 31, проходящий вдоль передней оси X1 основного корпуса 4. Анкерный стержень 31 содержит проксимальный конец, жестко соединенный с основным корпусом 4, и дистальный конец. На дистальном конце установлена вращающаяся анкерная головка 311. Вращающаяся анкерная головка 311 выполнена с возможностью вращения вокруг передней оси X1 основного корпуса 4. Анкерная система такого инструмента для определения состояния плит 3 выполнена с возможностью заанкерения на внешней стенке 2w шиберного затвора 2, представленного на фиг. 14. Внешняя стенка 2w такого шиберного затвора 2 содержит анкерный проход 22 для приема анкерного стержня 31. Указанный проход 22 содержит входную часть 221 и нижнюю часть 222. Поперечное сечение в плоскости Х2’Х3’ нижней части 222 является больше чем поперечное сечение в плоскости Х2’Х3’ входной части 221 и перекрывает его. Поперечное сечение в плоскости Х2’Х3’ входной части 221 имеет такую форму, что анкерный стержень 31 может быть вставлен в проход 22, когда его вращающаяся анкерная головка 311 ориентирована под углом вставки относительно оси X1, как представлено на фиг. 15, для соединения инструмента для определения состояния плит 3 с шиберным затвором 2. Когда вращающаяся анкерная головка 311 ориентирована под углом вставки относительно оси X1, инструмент для определения состояния плит 3 может быть соединен с шиберным затвором 2 посредством линейного перемещения вдоль оси X1’ относительно шиберного затвора 2, в то время как его оси Х2 и Х3 остаются по существу параллельными осям Х2’ и Х3’ шиберного затвора 2. Когда анкерный стержень 31 вставлен в проход 22 на глубину, при которой анкерная головка 311 достигает нижней части 222, анкерная головка 311 может быть повернута на угол анкеровки, как показано на фиг. 16. Таким образом, поперечное сечение в плоскости Х2’Х3’ нижней части 222 имеет такую форму, что анкерная головка 311 может быть повернута от угла вставки до угла анкеровки вокруг оси X1. С другой стороны, поперечное сечение в плоскости Х2’Х3’ входной части 221 имеет такую форму, что когда анкерная головка 311 находится в нижней части 222 и ориентирована под углом анкеровки, инструмент для определения состояния плит 3 заанкерен на шиберном затворе 2 таким образом, что расстояние между базовой точкой основного корпуса 4 и базовой точкой внешней стенки 2w плиты шиберного затвора 2 не может превышать максимальное расстояние D_max относительно первой оси Х1’ шиберного затвора, как показано на фиг. 17.

[43] В вариантах осуществления, представленных на фиг. 5-22, передняя стенка корпуса 41 содержит преимущественно проходное отверстие 43 для приема стакан-коллектора 2n шиберного затвора 2, когда инструмент для определения состояния плит 3 заанкерен на шиберном затворе 2. Поэтому проходное отверстие 43 расположено в передней стенке корпуса 41 в таком положении относительно осей Х2 и Х3 основного корпуса 4, что оно обращено к стакан-коллектору 2n в плоскости Х2’Х3’ шиберного затвора 2, когда инструмент для определения состояния плит 3 заанкерен на шиберном затворе 2.

[44] В варианте осуществления, представленном на фиг. 5-22, механическое исполнительное устройство, такое как закрытая надувная камера 9, соединено с основным корпусом 4 и держателем уплотнения 51. Как представлено на фиг. 17 и 21, механическое исполнительное устройство выполнено с возможностью перемещения держателя уплотнения 51 относительно основного корпуса 4, по меньшей мере вдоль поперечной оси X1 основного корпуса 4, для прижатия уплотнения стакан-коллектора 52 к стакан-коллектору 2n, когда основной корпус 4 заанкерен и находится на максимальном расстоянии D_max от внешней стенки 2w. Прижатие высокотемпературного уплотнения 52 к стакан-коллектору 2n позволяет уплотнять стакан-коллектор 2n. В вариантах осуществления, показанных на фиг. 5-22, механическое исполнительное устройство представляет собой закрытую надувную камеру 9, которая может быть надута до переменного давления, и которая расположена между держателем уплотнения 51 и задней стенкой основного корпуса 4. В качестве альтернативы, вместо закрытой надувной камеры 9, механическое исполнительное устройство может быть обычным линейным исполнительным устройством. Для уплотнения стакан-коллектора 2n надувная камера 9, соответственно, надувается газом под давлением, что позволяет приложить достаточное усилие для перемещения держателя уплотнения 51 по направлению к стакан-коллектору 2n вдоль поперечной оси X1. Надувная камера 9 в конечном итоге прижимает уплотнение стакан-коллектора 52, удерживаемое держателем уплотнения 51, к стакан-коллектору 2n, вызывая потенциальное движение назад основного корпуса 4 относительно шиберного затвора 2, в положительном направлении оси X1’ и вплоть до максимального расстояния D_max. В этот момент усилие, оказываемое надувной камерой 9 на держатель уплотнения 51, становится направленным на уплотнение уплотнения стакан-коллектора 52 относительно стакан-коллектора 2n. Уплотнение стакан-коллектора 2n с помощью держателя уплотнения 51 и механического исполнительного устройства, такого как надувная камера 9, является преимущественным потому, что уплотнение является простым и надежным этапом, легко реализуемым оператором или роботом, манипулирующим инструментом для определения состояния плит 3. В отличие от химического уплотнения, например, с помощью цемента, использование этого держателя уплотнения и механического исполнительного устройства является чистым и обратимым этапом.

[45] В вариантах осуществления в соответствии с фиг. 5-12 и 18-21, анкерная система содержит по меньшей мере одно проходное отверстие 11 в передней стенке корпуса 41. Такое по меньшей мере одно проходное отверстие 11 выполнено таким образом, что может принимать штифт 21, выступающий из внешней стенки 2w шиберного затвора 2. Инструмент для определения состояния плит 3 содержит по меньшей мере один стопорный механизм 12 внутри корпуса 41, в котором соединительный элемент, такой как стопорная вилка 121, механически приводится в действие вдоль оси Х2, перпендикулярной поперечной оси X1. Соединительный элемент 121 имеет преимущественно вогнутый профиль в плоскости Х2Х3, перпендикулярной оси X1, так что он может быть зафиксирован в кольцевой канавке 211, расположенной на внешней поверхности соответствующего штифта 21, когда он перемещается исполнительным устройством вдоль оси Х2 по направлению к указанному штифту 21. В качестве альтернативы, вместо кольцевой канавки 211, соответствующий штифт 21 может содержать линейную верхнюю канавку и линейную нижнюю канавку, причем эти линейные канавки параллельны оси Х2. В качестве альтернативы, вместо канавок, штифт 21 может содержать часть с уменьшенным поперечным сечением в плоскости Х2’Х3’ по сравнению с поперечным сечением дистального конца штифта 21, при этом дистальный конец имеет форму анкерной головки указанного штифта 21. Как только вогнутый профиль соединительного элемента 121 зафиксирован в кольцевой канавке 211, или в линейных канавках штифта 21, или в части с уменьшенным поперечным сечением штифта 21, основной корпус 4 инструмента для определения состояния плит 3 является заанкеренным на шиберном затворе 2 таким образом, что расстояние между базовой точкой основного корпуса 4 и внешней стенкой 2w шиберного затвора 2 не может превышать максимальное расстояние D_max относительно указанной первой оси Х1’ шиберного затвора. В варианте осуществления в соответствии с фиг. 5-12 анкерная система содержит два проходных отверстия 11 в передней стенке корпуса 41 и соответствующие стопорные вилки 121 для приема двух штифтов 21, выступающих из внешней стенки 2w шиберного затвора 2. Внешняя стенка 2w шиберного затвора 2 может быть выполнена из теплового экрана, который может быть закреплен на передней стенке шиберного затвора, как показано в варианте осуществления в соответствии с фиг. 5. Таким образом, настоящее изобретение также относится к комплекту частей, содержащему (i) тепловой экран для шиберного затвора 2, при этом тепловой экран содержит проходное отверстие для приема стакан-коллектора 2n и внешнюю поверхность, содержащую по меньшей мере один штифт 21, и (ii) инструмент для определения состояния плит 3 согласно настоящему изобретению, при этом анкерная система инструмента для определения состояния плит 3 содержит по меньшей мере один стопорный механизм 12, выполненный с возможностью фиксации к по меньшей мере одному штифту 21, как описано выше. В качестве альтернативы, вместо штифта 21 тепловой экран может содержать проход 22. Инструмент для определения состояния плит содержит анкерный стержень 31, такой как обсуждалось выше и показанный в варианте осуществления в соответствии с фиг. 14-17.

[46] На фиг. 22 представлен предпочтительный вариант осуществления держателя уплотнения 51 инструмента для определения состояния плит 3. В этом предпочтительном варианте осуществления держатель уплотнения 51 имеет внутреннюю стенку с усеченно-коническим поперечным сечением в плоскости Х1ХЗ основного корпуса 4, при этом уплотнение стакан-коллектора 52 закреплено на этой внутренней стенке. Такое усеченно-коническое поперечное сечение внутренней стенки имеет преимущество в том, что оно может автоматически компенсировать небольшие смещения держателя уплотнения 51 относительно стакан-коллектора 2n в плоскости Х2’Х3’ шиберного затвора 2 при перемещении держателя уплотнения 51 для прижима уплотнения стакан-коллектора 52 к стакан-коллектору 2n. Оно также может выгодно компенсировать незначительные смещения оси X1 инструмента для определения состояния плит 3 с осью X1’ шиберного затвора 2 при перемещении держателя уплотнения 51 для прижатия уплотнения стакан-коллектора 52 к стакан-коллектору 2n. Эта усеченно-коническая форма действительно позволяет достичь самоцентрирования держателя уплотнения 51 и уплотнения стакан-коллектора 52 на стакан-коллекторе 2n, когда держатель уплотнения линейно перемещается к стакан-коллектору 2n вдоль оси Х1’.

[47] На фиг. 23 представлен другой вариант осуществления инструмента для определения состояния плит согласно изобретению. В этом варианте осуществления анкерная система содержит ножку 321 для поддержки основного корпуса 4. Указанная ножка преимущественно жестко соединена с опорным основанием 322, закрепленным на площадке в непосредственной близости к металлургической емкости 1, благодаря крепежным средствам, таким как болты 323. Ножка 321 преимущественно регулируется по высоте таким образом, что высота может быть точно отрегулирована на соответствующую величину для того, чтобы инструмент для определения состояния плит 3 был соединен с шиберным затвором 2 металлургической емкости 1, лежащей на своем боку. Настоящее изобретение также относится к комплекту частей, содержащему (i) инструмент для определения состояния плит 3 и (ii) анкерную систему, содержащую ножку 321, опорное основание 322 и крепежные средства 323 для закрепления опорного основания к площадке.

[48] Как показано на фиг. 6-9, упругие элементы, такие как спиральные пружины 10, работающие на растяжение, могут быть использованы в основном корпусе 4 для оказания восстанавливающего усилия против расширения закрытой надувной камеры 9. Восстанавливающее усилие от упругого элемента помогает держателю уплотнения 51 восстановить свою первоначальную ненадутую конфигурацию, когда давление в надувной камере 9 снижается, например, из-за завершения проверки состояния плит, выполняемой инструментом для проверки состояния плит 3. Роль упругих элементов заключается в том, чтобы избежать прилипания высокотемпературного уплотнения к горячему стакан-коллектору 2n.

[49] В преимущественном варианте осуществления регулятор давления 6 инструмента для определения состояния плит 3 также выполнен с возможностью подачи газа высокого давления в надувную камеру 9. Для этого в инструменте для определения состояния плит 3 может быть реализована пневматическая схема, показанная на фиг. 12(a) и 12(b). Такой пневматический контур содержит совокупность клапанов, таких как электромагнитные клапаны SV2, SV3, SV4. Электромагнитный клапан SV2 установлен между выпускным отверстием 6s регулятора давления 6 и держателем уплотнения 51 таким образом, чтобы управлять расходом газа высокого давления между регулятором давления 6 и стакан-коллектором 2n. Клапан SV2 может находиться в первом состоянии, в котором стакан-коллектор 2n соединено с выхлопным фильтром (состояние холостого хода), как показано на фиг. 12(a) и 12(b). Во втором состоянии клапана SV2 стакан-коллектор 2n соединен с выпускным отверстием 6s регулятора давления 6, причем между ними расположен расходомер 7.

[50] Электромагнитные клапаны SV3 и SV4 размещены последовательно между выпускными отверстиями 6s регулятора давления 6 и надувной камерой 9. Когда клапаны SV3 и SV4 соответственно находятся в первом состоянии, как показано на фиг. 12(a) и 12(b), надувная камера 9 соединена с выхлопным фильтром (состояние холостого хода). Когда клапан SV3 переходит в свое второе состояние, а клапан SV4 остается в своем первом состоянии, надувная камера 9 становится соединенной с выпускным отверстием 6s регулятора давления 6. Эта конфигурация используется для надувания надувной камеры 9, когда держатель уплотнения 51 должен быть перемещен к стакан-коллектору 2n и выполнить уплотнение благодаря своему уплотнению стакан-коллектора 52. Когда в надувной камере 9 достигается давление, достаточное для выполнения уплотнения, клапан SV4 может быть переведен во второе состояние, например, для закрытия пневматического контура надувной камеры 9. Вспомогательный манометр 14 преимущественно выполнен с возможностью измерения давления в надувной камере 9. Манометр 14 позволяет контролировать давление в надувной камере 9, даже когда эта надувная камера отсоединена от регулятора давления 6 клапаном SV4. Такой манометр 14 может использоваться для проверки отсутствия существенного изменения давления в надувной камере 9 после ее закрытия, что указывало бы на возможную утечку или другой дефект в надувной камере 9. Манометр 14 преимущественно соединен с возможностью связи с контроллером 8. Затем контроллер 8 может получать значения давления в надувной камере 9 на последовательных временных этапах во время проверки состояния плит. График CP значений давления в надувной камере 9 представлен на фиг. 13(a) и 13(b), вместе с другими параметрами, контролируемыми контроллером 8.

[51] В преимущественном варианте осуществления стопорные механизмы 12 анкерной системы приводятся в действие пневматически. Впускное отверстия 6i регулятора давления и впускное отверстие 12i анкерной системы преимущественно подключены к одному и тому же источнику высокого давления HP, как показано на фиг. 12(b). В этом варианте осуществления анкерная система преимущественно содержит электромагнитный клапан SV1 с тремя состояниями для питания цилиндров двустороннего действия в стопорных механизмах 12.

[52] Настоящее изобретение относится также к способу, реализуемому инструментом для определения состояния плит 3 для измерения данных о состоянии плит шиберного затвора 2u, 2L, 2m, включающему этапы:

• уплотнение стакан-коллектора 2n шиберного затвора 2 с помощью уплотняющего устройства 5;

• работа устройства инжектирования газа таким образом, чтобы достичь целевого давления в стакан-коллекторе 2n;

• измерение расхода газа, инжектируемого устройством инжектирования газа в течение временного интервала;

• перемещение шиберного затвора 2 из закрытой в открытую конфигурацию или из открытой в закрытую конфигурацию в течение указанного временного интервала;

• измерение относительного положения плит шиберного затвора 2u, 2L, 2m в течение указанного временного интервала;

• вычисление показателей состояния плит шиберного затвора 2u, 2L, 2m, таких как показатель утечки вследствие эрозии или показатель точки открытия, рассмотренный выше;

• сравнение указанных показателей состояния с идеальным значением указанных показателей состояния, соответствующих плитам шиберного затвора в идеальном состоянии, и выдача решения "ГОДЕН" или "НЕ ГОДЕН" для указанных плит шиберного затвора 2u, 2L, 2m.

[53] В предпочтительном варианте реализации способа шиберный затвор 2 перемещается из закрытой в открытую конфигурацию. Это действительно позволит реализовать предварительный этап оценки качества уплотнения стакан-коллектора 2n уплотняющим устройством 5.

[54] В предпочтительном варианте осуществления способа решение "ГОДЕН" принимается, когда разница между показателем утечки вследствие эрозии и показателем точки открытия и их соответствующими идеальными значениями не превышает соответствующие заранее определенные пороговые значения.

[55] Настоящее изобретение относится также к способу работы инструмента для определения состояния плит 3. В способе согласно изобретению инструмент для определения состояния плит 3 работает для реализации проверки состояния плит во время перемещения шиберного затвора 2 из закрытой конфигурации в открытую конфигурацию. Этот способ, используемый для построения графиков в соответствии с фиг. 13(a) и 13(b), имеет преимущество в том, что позволяет проверить качество уплотнения между уплотняющим устройством 5 и стакан-коллектором 2n. Расход остаточного газа, измеренный устройством измерения расхода газа 7 вскоре после начального пика S1 на графике GF, действительно является хорошим показателем качества уплотнения между уплотняющим устройством 5 и стакан-коллектором 2n. Когда значение расхода остаточного газа превышает заданное пороговое значение, инструмент для определения состояния плит 3 преимущественно выполнен с возможностью отправки предупреждения, сигнализирующего о нарушении уплотнения между уплотняющим устройством 5 и стакан-коллектором 2n.

[56] Когда уплотняющее устройство 5 содержит подвижный держатель уплотнения 51, приводимый в действие таким образом, чтобы оказывать усилие переменной величины на высокотемпературное уплотнение для стакан-коллектора 2n, в способе согласно изобретению преимущественно реализовать следующий предварительный этап для регулировки уплотнения, причем указанный предварительный этап включает:

• работу механического исполнительного устройства таким образом, чтобы прижать уплотнение стакан-коллектора к стакан-коллектору 2n;

• работу устройства инжектирования газа таким образом, чтобы достичь целевого давления в стакан-коллекторе 2n;

• измерение расхода остаточного газа, необходимого для поддержания такого целевого давления в стакан-коллекторе 2n;

• увеличение усилия, прилагаемого механическим исполнительным устройством, если измеренный расход остаточного газа превышает заданное пороговое значение.

[57] Такой предварительный этап может быть реализован несколько раз, пока расход остаточного газа не упадет ниже заданного порогового значения, и тогда уплотнение между уплотняющим устройством 5 и стакан-коллектором 2n будет считаться достаточным.

[58] Если расход остаточного газа не падает ниже заданного порогового значения после нескольких предварительных этапов, как описано выше, то инструмент для определения состояния плит 3 преимущественно выполнен с возможностью отправки затем предупреждения, сигнализирующего о возможном дефекте в стакан-коллекторе 2n или в высокотемпературном уплотнении.

[59] Может быть реализован этап проверки состояния уплотнения стакан-коллектора 52, при этом указанный этап проверки уплотнения включает:

• работу механического исполнительного устройства таким образом, чтобы прижать уплотнение стакан-коллектора 52 к копии в идеальном состоянии стакан-коллектора 2n, установленного на закрытой полости;

• работу устройства инжектирования газа таким образом, чтобы достичь целевого давления в копии стакан-коллектора 2n;

• измерение расхода остаточного газа, необходимого для поддержания такого целевого давления в копии стакан-коллектора 2n

• увеличение усилия, прилагаемого механическим исполнительным устройством, если измеренный расход остаточного газа превышает заданное пороговое значение.

[60] Такой этап проверки уплотнения может быть реализован несколько раз, пока расход остаточного газа не упадет ниже заданного порогового значения, и тогда уплотнение стакан-коллектора будет считаться как находящееся в хорошем состоянии. Инструмент для определения состояния плит 3 преимущественно выполнен с возможностью затем отправки предупреждения, сигнализирующего о наличии дефекта в стакан-коллекторе 2n шиберного затвора 2.

[61] Если расход остаточного газа не падает ниже заданного порогового значения после нескольких этапов проверки уплотнения, как описано выше, то инструмент для определения состояния плит 3 преимущественно выполнен с возможностью отправки затем предупреждения, сигнализирующего о наличии дефекта в высокотемпературном уплотнении.

Изобретение относится к области металлургии. Инструмент (3) для определения состояния плит (2u, 2L, 2m) шиберного затвора для измерения данных о состоянии плит (2u, 2L, 2m) шиберного затвора (2) металлургической емкости (1) в виде ковша содержит основной корпус (4) с уплотняющим устройством (5), устройство инжектирования газа в стакан-коллектор (2n) через уплотняющее устройство (5), снабженное регулятором (6) давления, устройство (7) измерения расхода инжектируемого газа или устройство измерения давления газа в стакане-коллекторе и контроллер (8), принимающий данные о положении плит. Устройство (5) содержит держатель (51) уплотнения стакана-коллектора, перемещаемый относительно корпуса. Инструмент (3) снабжен системой для анкеровки корпуса к емкости (1) или вблизи с ней, поджимающей уплотнение стакана-коллектора вдоль оси X1 корпуса к стакану-коллектору, когда корпус заанкерен, а держатель уплотнения обращен к стакану-коллектору в плоскости шиберного затвора. Инструмент (3) содержит устройство (9), соединенное с корпусом (4) и держателем (51), для перемещения держателя (51) относительно корпуса (4) вдоль оси X1. Обеспечивается оценка состояния плит шиберного затвора, когда они соединены с емкостью. 5 н. и 14 з.п. ф-лы, 23 ил.

1. Инструмент (3) для определения состояния плит (2u, 2L, 2m) шиберного затвора для измерения данных о состоянии плит (2u, 2L, 2m) шиберного затвора (2) металлургической емкости (1) в виде ковша, причем указанный шиберный затвор (2), выполненный с возможностью переключения между открытой и закрытой конфигурацией путем сдвига по меньшей мере двух плит шиберного затвора относительно друг друга, содержит стакан-коллектор (2n), выполненный выступающим из внешней стенки (2w) указанного шиберного затвора (2) вдоль главной оси (2а) стакана-коллектора, параллельной первой оси Х1’ шиберного затвора, определяющей ортонормальную систему отсчета вместе со второй осью Х2’ и третьей осью Х3’ шиберного затвора, при этом указанный стакан-коллектор (2n) выполнен с возможностью сообщения по текучей среде с литейным каналом указанной металлургической емкости (1) при нахождении указанного шиберного затвора (2) в открытой конфигурации, причем указанный инструмент (3) для определения состояния плит (2u, 2L, 2m) шиберного затвора содержит:

a) основной корпус (4) с уплотняющим устройством (5) по меньшей мере для частичного уплотнения стакана-коллектора (2n);

b) устройство инжектирования газа с регулятором (6) давления, выполненное с возможностью инжектирования газа в стакан-коллектор (2n) через уплотняющее устройство (5) при целевом давлении;

c) устройство (7) измерения расхода газа для измерения расхода газа, инжектируемого устройством инжектирования газа, или устройство измерения давления для измерения давления газа в стакане-коллекторе (2n);

d) контроллер (8), соединенный с возможностью связи с устройством (7) измерения расхода газа или с устройством измерения давления и выполненный с возможностью приема входных данных, относящихся к относительному положению плит (2u, 2L, 2m) шиберного затвора,

при этом уплотняющее устройство (5) содержит держатель (51) уплотнения для удерживания уплотнения (52) стакана-коллектора, причем указанный держатель (51) уплотнения выполнен с возможностью перемещения относительно указанного основного корпуса (4) по меньшей мере вдоль передней оси X1 указанного основного корпуса (4), при этом указанная передняя ось X1 определяет ортонормальную систему отсчета основного корпуса (4) вместе со второй осью Х2 и третьей осью Х3 основного корпуса, причем:

i. инструмент (3) для определения состояния плит (2u, 2L, 2m) шиберного затвора снабжен анкерной системой для анкеровки основного корпуса (4) к анкерной части металлургической емкости (1) или к площадке в непосредственной близости к металлургической емкости (1),

ii. анкерная система выполнена с возможностью поджатия уплотнения стакана-коллектора вдоль передней оси X1 основного корпуса (4) к стакану-коллектору (2n) для уплотнения указанного стакана-коллектора (2n), когда основной корпус (4) заанкерен на металлургической емкости или на площадке в непосредственной близости к металлургической емкости (1), а держатель (51) уплотнения обращен к стакану-коллектору (2n) в плоскости Х2’Х3’ шиберного затвора (2),

iii. инструмент (3) для определения состояния плит (2u, 2L, 2m) шиберного затвора содержит механическое исполнительное устройство (9), соединенное с основным корпусом (4) и держателем (51) уплотнения и выполненное с возможностью перемещения держателя (51) уплотнения относительно основного корпуса (4) по меньшей мере вдоль указанной передней оси X1 основного корпуса (4), с обеспечением поджатия уплотнения (52) стакана-коллектора к стакану-коллектору (2n), когда (i) основной корпус (4) заанкерен на металлургической емкости (1) или на площадке в непосредственной близости к металлургической емкости (1).

2. Инструмент по п. 1, отличающийся тем, что анкерная система содержит по меньшей мере один анкерный стержень (31), проходящий вдоль передней оси X1 основного корпуса (4), причем указанный анкерный стержень (31) содержит дистальный конец и проксимальный конец, закрепленный на основном корпусе (4), причем анкерный стержень (31) на дистальном конце содержит вращающуюся анкерную головку (311), выполненную с возможностью вращения вокруг передней оси X1 основного корпуса (4) для анкеровки в анкерном проходе (22) шиберного затвора (2).

3. Инструмент по п. 1, отличающийся тем, что анкерная система содержит по меньшей мере одно проходное отверстие (11) в передней стенке корпуса (41) основного корпуса (4) для приема штифта (21), выступающего из внешней стенки (2w) шиберного затвора (2), причем на внешней поверхности указанного штифта (21) выполнена по меньшей мере одна канавка (211), при этом указанная анкерная система содержит соединительный элемент (121) внутри корпуса (41), причем указанный соединительный элемент (121) содержит вогнутый профиль в плоскости Х2Х3 и выполнен с возможностью перемещения при линейном перемещении основного корпуса (4) вдоль по меньшей мере одной из указанных осей Х2, Х3 с обеспечением возможности подъема соединительного элемента (121) в положение, в котором его вогнутый профиль имеет возможность фиксации в указанной по меньшей мере одной канавке (211) штифта (21) после установки указанного штифта (21) в проходное отверстие (11).

4. Инструмент по п. 1, отличающийся тем, что анкерная система содержит ножку (321) для поддержки основного корпуса (4), выполненную с возможностью регулирования по длине и жестко соединенную с опорным основанием (322), и при этом анкерная система снабжена крепежными средствами (323) для крепления опорного основания (322) к площадке в непосредственной близости к металлургической емкости (1).

5. Инструмент по любому из пп. 1-4, отличающийся тем, что механическое исполнительное устройство (9) содержит закрытую надувную камеру с деформируемой стенкой, выполненную с возможностью надувания до переменного давления и расположенную между держателем (51) уплотнения и задней стенкой (42) основного корпуса (4).

6. Инструмент по п. 5, отличающийся тем, что он содержит упругие элементы (10), расположенные в основном корпусе (4) с обеспечением оказания восстанавливающего усилия против расширения закрытой надувной камеры.

7. Инструмент по любому из пп. 1-6, отличающийся тем, что устройство (7) измерения расхода газа выполнено с возможностью измерения расхода газа, инжектируемого устройством инжектирования газа, а контроллер (8) выполнен с возможностью хранения в памяти расхода газа (GF), необходимого для достижения целевого давления, и относительного положения (RP) плит (2u, 2L, 2m) шиберного затвора как функции переменной времени.

8. Инструмент по п. 7, отличающийся тем, что контроллер (8) выполнен с возможностью обработки функции расхода газа (GF) с обеспечением извлечения первого показателя путем вычисления производной указанной функции и второго показателя путем вычисления интеграла указанной функции.

9. Инструмент по любому из пп. 1-8, отличающийся тем, что контроллер (8) соединен с возможностью связи с регулятором (6) давления.

10. Инструмент по любому из пп. 1-9, отличающийся тем, что контроллер (8) выполнен с возможностью управления относительным скользящим движением плит (2u, 2L, 2m) шиберного затвора.

11. Инструмент по любому из пп. 1-10, отличающийся тем, что содержит дальномер (13), установленный на основном корпусе (4) и выполненный с возможностью измерения расстояния относительно вертикальной оси Х3’ шиберного затвора между указанным дальномером (13) и целью, установленной на неподвижной части металлургической емкости, когда указанный инструмент для определения состояния плит заанкерен на указанном шиберном затворе (2), причем указанный дальномер (13) соединен с возможностью связи с указанным контроллером (8).

12. Комплект для измерения данных о состоянии плит (2u, 2L, 2m) шиберного затвора (2) металлургической емкости (1) в виде ковша, содержащий инструмент (3) по любому из пп. 1-11 и шиберный затвор (2), при этом анкерная система выполнена с возможностью анкеровки к указанной анкерной части (21, 22) указанного шиберного затвора (2).

13. Комплект по п. 12, отличающийся тем, что анкерная система инструмента (3) для определения состояния плит (2u, 2L, 2m) шиберного затвора (2) металлургической емкости (1) выполнена с возможностью анкеровки по меньшей мере к одному анкерному проходу (22) во внешней стенке (2w) указанного шиберного затвора (2), причем указанный по меньшей мере один анкерный проход (22) содержит входную часть (221) и нижнюю часть (222), при этом поперечное сечение в плоскости Х2’Х3’ нижней части (222) является большим, чем поперечное сечение в плоскости Х2’Х3’ входной части (221), и перекрывает его.

14. Комплект по п. 12, отличающийся тем, что анкерная система инструмента (3) для определения состояния плит (2u, 2L, 2m) шиберного затвора (2) металлургической емкости (1) выполнена с возможностью анкеровки по меньшей мере к одному штифту (21), выступающему из внешней стенки (2w) шиберного затвора (2), причем указанный по меньшей мере один штифт (21) содержит по меньшей мере одну канавку (211), расположенную на внешней поверхности указанного по меньшей мере одного штифта (21), или содержит часть с уменьшенным поперечным сечением в плоскости Х2’Х3’ по сравнению с поперечным сечением дистального конца штифта (21), при этом дистальный конец имеет форму анкерной головки указанного штифта (21).

15. Комплект для измерения данных о состоянии плит (2u, 2L, 2m) шиберного затвора (2) металлургической емкости (1) в виде ковша, содержащий инструмент (3) для определения состояния плит по любому из пп. 1-11 и тепловой экран, выполненный с возможностью крепления к внешней стенке (2w) шиберного затвора (2), причем в указанном тепловом экране выполнено проходное отверстие для приема стакана-коллектора (2n) шиберного затвора (2), при этом анкерная система инструмента (3) для определения состояния плит (2u, 2L, 2m) шиберного затвора (2) металлургической емкости (1) выполнена с возможностью анкеровки к анкерной части (21, 22) указанного теплового экрана.

16. Комплект по п. 15, отличающийся тем, что анкерная система инструмента (3) для определения состояния плит (2u, 2L, 2m) шиберного затвора (2) металлургической емкости (1) выполнена с возможностью анкеровки по меньшей мере к одному анкерному проходу (22) в тепловом экране, причем указанный по меньшей мере один анкерный проход (22) содержит входную часть (221) и нижнюю часть (222), а его поперечное сечение в плоскости Х2’Х3’ нижней части (222) является большим, чем поперечное сечение в плоскости Х2’Х3’ входной части (221), и перекрывает его.

17. Комплект по п. 16, отличающийся тем, что анкерная система инструмента (3) для определения состояния плит (2u, 2L, 2m) шиберного затвора (2) металлургической емкости (1) выполнена с возможностью анкеровки по меньшей мере к одному штифту (21) указанного теплового экрана, причем в указанном по меньшей мере одном штифте (21) выполнена по меньшей мере одна канавка (211), расположенная на внешней поверхности указанного штифта (21), или указанный по меньшей мере один штифт (21) содержит часть с уменьшенным поперечным сечением в плоскости Х2’Х3’ по сравнению с поперечным сечением дистального конца штифта (21), при этом дистальный конец имеет форму анкерной головки указанного штифта (21).

18. Способ измерения данных о состоянии плит шиберного затвора металлургической емкости при использовании инструмента для определения состояния плит (2u, 2L, 2m) шиберного затвора (2) металлургической емкости (1) по любому из пп. 1-11, в котором способ включает в себя первоначальную установку шиберного затвора в закрытой конфигурации и перемещение плит шиберного затвора из закрытой конфигурации в открытую конфигурацию.

19. Способ измерения данных о состоянии плит шиберного затвора металлургической емкости при использовании инструмента для определения состояния плит (2u, 2L, 2m) шиберного затвора (2) металлургической емкости (1) по любому из пп. 1-11, в котором способ включает в себя предварительный этап регулировки уплотнения, причем на указанном предварительном этапе осуществляют:

a) прижим уплотнения стакана-коллектора к стакану-коллектору (2n) посредством механического исполнительного устройства;

b) обеспечение целевого давления в стакане-коллекторе (2n) посредством устройства инжектирования газа;

c) измерение расхода остаточного газа, необходимого для поддержания указанного целевого давления в стакане-коллекторе (2n);

d) увеличение усилия, прилагаемого механическим исполнительным устройством, в случае, если измеренный расход остаточного газа превышает заданное пороговое значение.

| JP 2008221271 A, 25.09.2008 | |||

| US 20050242094 A1, 03.11.2005 | |||

| СПОСОБ ДИАГНОСТИКИ ОСТРОГО БИЛИАРНОГО ПАНКРЕАТИТА | 2009 |

|

RU2395095C1 |

| WO 2005007325 A1, 27.01.2005 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015809C1 |

| БОКОВЫЕ ЗАСЛОНКИ С ДЛИТЕЛЬНЫМ РЕСУРСОМ ПО ИЗНОСУ | 2007 |

|

RU2434709C2 |

| АВТОМАТИЧЕСКАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1990 |

|

RU2026770C1 |

Авторы

Даты

2024-05-21—Публикация

2020-06-08—Подача