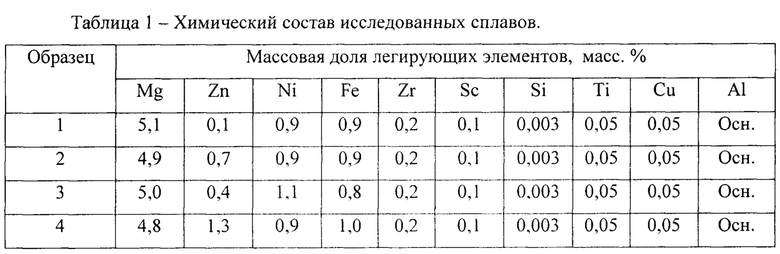

Изобретение относится к области алюминиевых сплавов системы Al - Mg с небольшой добавкой цинка (менее 1,3%), которые могут быть использованы для изготовления полуфабрикатов и изделий сложной формы в различных отраслях промышленности методом сверхпластической формовки.

Известен сплав АА5083 и его аналоги Alnovi-1 и Alnovi-U системы Al - Mg и высокопрочный сплав 7475 (его российский аналог - В95). Сплав АА5083 (J.S. Vetrano, С.A. Lavender, С.Н. Hamilton*, М.Т. Smith and S.M. Bruemmer. Superplastic behavior in a commercial 5083 aluminum alloy. Scripta METALLURGICA Vol.30, pp.565-570, 1994) и Alnovi-1 (US 5540791 А, опублик. 30.07.1996 г.). Сплав Al - 4,5% Mg -0,7% Mn (SW-5083) имеет оптимальную скорость сверхпластической деформации 10-3 с-1 (относительное удлинение 300-350%) при температурах 520-540°С. Сплав Alnovi-1 (Al - 4,5% Mg - 0,7% Mn - 0,12% Cr), производимый японской компанией UACJ Corporation, имеет оптимальную скорость сверхпластической деформации 2×10-3 с-1, относительное удлинение 350% при температурах 520-540°С, при скорости 10-2 с-1 сплав имеет 200% удлинения.

Недостатками описанных выше сплавов является то, что их оптимальное значение скорости деформации находится около 10-3 с-1 при удлинении 300 - 350%. При скорости 10-2 значения удлинения не превышает 200%, этого недостаточно, чтобы использовать лист для пневмоформовки. При скоростях 10-3 с-1 формовка одной средней по сложности детали займет от 15 до 45 мин. Повышение скорости деформации на порядок сократит время формовки до 5 минут. Для значимого повышения производительности сверхпластической листовой формовки требуются сплавы, имеющие скорость сверхпластической деформации свыше 10-2 с-1 при, соответственно, высоких значениях удлинения до разрушения.

Наиболее близким к предлагаемому изобретению по области применения и уровню механических и коррозионных свойств является сплав Alnovi-U (US 5181969 А, опублик. 26.01.1993 г.), имеющий состав Al - 4,75% Mg - 1,42% Mn - 0,05% Fe - 0,03% Si. Состав сплава позволяет получать гетерогенную структуру с объемной долей частиц эвтектического происхождения 1,5-2%. Средний размер зерна в листах сплава равен 7-8 мкм. Сплав обладает высокой коррозионной стойкостью, предел текучести в отожженном состоянии равен 170 МПа, а относительное удлинение листов данного сплава при скорости сверхпластической деформации 10-3 с-1 составляет 350%, а при скорости 10-2 с-1 - 250%. Вышеописанный сплав относится к сплавам системы Al-Mg и предназначен для высокоскоростной сверхпластической формовки (10-2 с-1).

Недостатком данного сплава являются низкие относительные удлинения (250%) при высокоскоростной формовке. Такие удлинения позволяют получать детали не сложной конфигурации. Для получения деталей со сложным рельефом и глубокой вытяжкой необходимы относительные удлинения свыше 400%.

Задачей данного изобретения является повышение уровня показателей сверхпластичности за счет формирования однородной стабильной зеренной структуры и однородной деформации в процессе сверхпластической формовки, которые обеспечивают присутствие частиц различной дисперсности от 10 нм до 1 мкм при сохранении уровня механических свойств конечного изделия, имеющегося у аналогов.

Техническим результатом предлагаемого изобретения является повышение уровня прочностных свойств сплава (предел текучести не менее 240 МПа) при сохранении высоких характеристик пластичности (12-14%) и обеспечении в получаемых полуфабрикатах гетерогенной структуры с объемной долей частиц эвтектического происхождения 4-6% и нерекристаллизованной структуры или частично рекристаллизованной структуры с размером зерна 5±0,5 мкм. В процессе сверхпластической формовки в результате динамической рекристаллизации и гетерогенной структуры формируется равномерная микрозеренная структура со средним размером зерна 3-4 мкм.

Указанный технический результат достигается следующим образом.

Сплав с гетерогенной структурой системы Al-Mg для высокоскоростной сверхпластической формовки содержит магний, цинк, никель, железо, цирконий, скандий и примесные элементы в следующем соотношении, масс. %:

4,5-5,5 масс. % Mg;

0,4-1,3 масс. % Zn;

0,6-1,2 масс. % Ni;

0,6-1,2 масс. % Fe;

0,1-0,3 масс. % Zr;

0,03-0,3 масс. % Sc;

остальное алюминий и примесные элементы:

до 0,16 масс. % Si;

до 0,1 масс. % Ti;

до 0,1 масс. % Cu

где, в общей сложности эти и другие примесные элементы не превышают 0,2 масс. %, причем после деформации сплав имеет гетерогенную структуру с крупными частицами эвтектического происхождения с объемной долей 4-6% и когерентными дисперсоидами Al3(Sc,Zr) размером в диапазоне от 10 до 20 нм со структурой фазы типа L12, выделившимися при гомогенизационном отжиге.

Сплав легирован магнием для обеспечения твердорастворного упрочнения, формирования мелкозернистой структуры, равномерного распределения дисперсоидов и хорошего сопротивления коррозионному растрескиванию. Цинк облегчает межзеренное скольжение при сверхпластической деформации, как следствие, снижает величину напряжение течения при сверхпластической формовки.

Железо и никель при литье образуют эвтектические фазы с размером 0.5-2 мкм для формирования частиц, стимулирующих зарождение новых зерен. При деформационной обработке вокруг частиц накапливаются дефекты и искажения в решетке, что, при нагреве, приводит к формированию большого числа центров зарождения новых зерен при рекристаллизации. Чем выше плотность таких частиц в сплаве, тем больше мест зарождения новых зерен, соответственно, меньше средний размер зерна.

Цирконий и скандий необходимы для образования дисперсоидов алюминидов данных элементов. Они эффективно сдерживают статическую рекристаллизацию, повышая ее температуру, а в рекристаллизованном состоянии эффективно сдерживают миграцию границ рекристаллизованных зерен. Согласно теории Зинера, чем меньше размер дисперсоидов и больше их плотность выделения, тем значительнее эффект.

Легирование сплава данными элементами приводит к формированию гетерогенной структуры с крупными частицами эвтектического происхождения с объемной долей 4-6% и когерентными дисперсоидами Al3(Sc,Zr) размером в диапазоне от 10 до 20 нм со структурой фазы типа Ll2, выделившимися при гомогенизационном отжиге. Данные частицы позволяют сформировать микрозеренную стабильную при нагреве структуру. Структура листов после отжига при температурах 460-540°С, имитирующего нагрев и выдержку при температуре сверхпластической деформации, сохраняет нерекристаллизованную структуру или частично рекристаллизованную с размером зерна в интервале 3-4 мкм.

Способ получения листов из указанного сплава состоит из получения литых заготовок со скоростью охлаждения 3 К/с, гомогенизационного отжига (первая ступень 360-400°С в течение 24 часов, вторая ступень - 400-470°С в течение 5 часов), горячей прокатки (степень деформации 70-90%) и холодной прокатки (степень деформации 50 -70%).

Особенностью данного режима получения листов является двухстадийный гомогенизационный отжиг. Первая низкотемпературная ступень гомогенизационного отжига позволяет выделить из алюминиевого твердого раствора когерентные дисперсоиды Al3(Sc,Zr) со структурой фазы Ll2. Наличие этих дисперсоидов приводит к формированию более мелкого равноосного зерна перед сверхпластической формовкой и, как следствие, к понижению напряжения течения и увеличению максимального удлинения. Вторая высокотемпературная ступень приводит к фрагментации и сферодизации частиц эвтектического происхождения, что повышает технологическую пластичность сплава и снижает возможность преждевременного разрушения материала при сверхпластической формовке.

Полученные по разработанной технологии листы из предложенного сплава с химическим составом Al - (4,5-5,5) % Mg - (0,4-1,3) % Zn - (0,6-1,2) % Ni - (0,6-1,2) % Fe - (0,1-0,3) % Zr - (0,03-0,3) % Sc проявляют высокоскоростную сверхпластичность в интервале температур 460-540°С: при скоростях деформации 10-2 и 10-1' с-1 относительное удлинение до разрушения составляет не менее 350% и 200% соответственно. Листы из предложенного сплава в широком диапазоне скоростей деформации (10-3-10-1) с-1 имеют относительные удлинения 200-800% в зависимости от условий деформации. Механические свойства листов из разработанного сплава в отожженном состоянии при комнатной температуре: предел текучести 240-280 МПа, предел прочности 380-420 МПа и относительное удлинение (11-15) %.

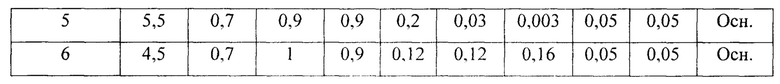

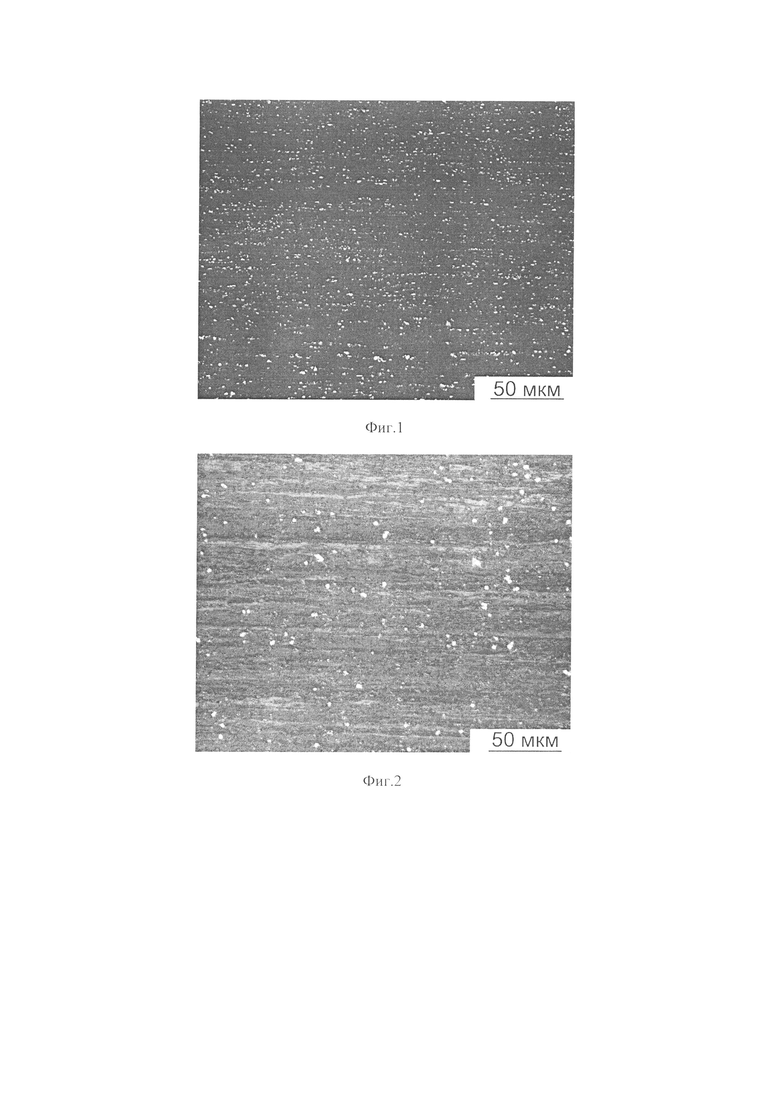

Изобретение поясняется чертежом, где на фиг. 1. представлена микроструктура холоднокатанного листа сплава Al-4,9Mg-0,7Zn-0,9Ni-0,9Fe-0,2Zr-0,1Sc-0,003Si-0,05Ti-0,05Cu, на фиг. 2 - микроструктура этого же сплава после рекристаллизационного отжига при 460°С, имитирующего нагрев перед сверхпластической формовкой.

Пример 1

Химический состав сплава приведен в таблице 1 (Образец 1). Листы получали горячей прокаткой со степенью обжатия 70%, холодная прокатка со степенью обжатия 70%. Конечная толщина листа составила 1,2 мм.

После отжига холоднокатаного листа вплоть до 540°С, имитирующего нагрев и выдержку при температуре сверхпластической деформации сохраняется нерекристаллизованная структура.

Показатели сверхпластичности:

- при температуре 460°С удлинение 700% и напряжение течения 19 МПа при скорости деформации 1×10-2 с-1 и удлинение 500% и напряжение течения 37 МПа при скорости деформации 6×10-2 с-1;

- при температуре 500°С удлинение 650% и напряжение течения 7 МПа при скорости деформации 1×10-2 с-1 и удлинение 500% и напряжение течения 28 МПа при скорости деформации 6×10-2 с-1.

Механические свойства образцов были определены при комнатной температуре после рекристаллизационного отжига при 460°С, 30 мин: предел текучести 265 МПа, предел прочности на разрыв 385 МПа, а относительное удлинение 14%.

Пример 2

Химический состав сплава приведен в таблице 1 (Образец 2). Листы получали горячей прокаткой со степенью обжатия 80%, холодная прокатка со степенью обжатия 70%. Конечная толщина листа составила 1,2 мм.

После отжига холоднокатаного листа вплоть до 540°С, имитирующего нагрев и выдержку при температуре сверхпластической деформации сохраняется нерекристаллизованная структура.

Показатели сверхпластичности:

- при температуре 460°С удлинение 500% и напряжение течения 13 МПа при скорости деформации 1×10-2 с-1 и удлинение 390% и напряжение течения 34 МПа при скорости деформации 1×10-1 с-1;

- при температуре 500°С удлинение 560% и напряжение течения 10 МПа при скорости деформации 1×10-2 с-1 и удлинение 270% и напряжение течения 27 МПа при скорости деформации 1×10-1 с-1.

Механические свойства образцов были определены при комнатной температуре после рекристаллизационного отжига при 460°С, 30 мин: предел текучести 260 МПа, предел прочности на разрыв 385 МПа, а относительное удлинение 13%.

Пример 3

Химический состав сплава приведен в таблице 1 (Образец 3). Листы получали горячей прокаткой со степенью обжатия 90%, холодная прокатка со степенью обжатия 50%. Конечная толщина листа составила 1,1 мм.

После отжига холоднокатаного листа вплоть до 540°С, имитирующего нагрев и выдержку при температуре сверхпластической деформации сохраняется нерекристаллизованная структура.

Показатели сверхпластичности:

- при температуре 460°С удлинение 350% и напряжение течения 17 МПа при скорости деформации 1×10-2 с-1 и удлинение 450% и напряжение течения 30 МПа при скорости деформации 6×10-2 с-1;

- при температуре 500°С удлинение 650% и напряжение течения 12 МПа при скорости деформации 1×10-2 с"' и удлинение 450% и напряжение течения 32 МПа при скорости деформации 1×10-1 с-1;

- при температуре 540°С удлинение 700% и напряжение течения 8 МПа при скорости деформации 1×10-2 с-1 и удлинение 500% и напряжение течения 17 МПа при скорости деформации 6×10-2 с-1.

Механические свойства образцов были определены при комнатной температуре после рекристаллизационного отжига при 460°С, 30 мин: предел текучести 280 МПа, предел прочности на разрыв 400 МПа, а относительное удлинение 13%.

Пример 4

Химический состав сплава приведен в таблице 1 (Образец 4). Листы получали горячей прокаткой со степенью обжатия 90%, холодная прокатка со степенью обжатия 60%. Конечная толщина листа составила 1,1 мм.

После отжига холоднокатаного листа вплоть до 540°С, имитирующего нагрев и выдержку при температуре сверхпластической деформации сохраняется нерекристаллизованная структура.

Показатели сверхпластичности:

- при температуре 460°С удлинение 550% и напряжение течения 14 МПа при скорости деформации 1×10-'2 с-1 и удлинение 540% и напряжение течения 37 МПа при скорости деформации 1×10-1 с-1;

- при температуре 500°С удлинение 690% и напряжение течения 10 МПа при скорости деформации 1×10-2 с-1 и удлинение 520% и напряжение течения 28 МПа при скорости деформации 1×10-1 с-1;

- при температуре 540°С удлинение 570% и напряжение течения 7 МПа при скорости деформации 1×10-2 с-1 и удлинение 800% и напряжение течения 15 МПа при скорости деформации 6×10-2 с-1.

Механические свойства образцов были определены при комнатной температуре после рекристаллизационного отжига при 460°С, 30 мин: предел текучести 270 МПа, предел прочности на разрыв 420 МПа, а относительное удлинение 11%.

Пример 5

Химический состав сплава приведен в таблице 1 (Образец 5). Листы получали горячей прокаткой со степенью обжатия 90%, холодная прокатка со степенью обжатия 50%. Конечная толщина листа составила 1,1 мм.

После отжига холоднокатаного листа вплоть до 540°С, имитирующего нагрев и выдержку при температуре сверхпластической деформации сохраняется частично нерекристаллизованная структура со средним размером зерна в рекристаллизованном объеме 5±0.5 мкм.

Показатели сверхпластичности:

- при температуре 460°С удлинение 400% и напряжение течения 18 МПа при скорости деформации 1×10-2 с-1 и удлинение 350% и напряжение течения 34 МПа при скорости деформации 6×10-2 с-1;

- при температуре 500°С удлинение 600% и напряжение течения 13 МПа при скорости деформации 1×10-2 с-1 и удлинение 250% и напряжение течения 31 МПа при скорости деформации 1×10-1 с-1;

- при температуре 540°С удлинение 460% и напряжение течения 11 МПа при скорости деформации 1×10-2 с-1 и удлинение 240% и напряжение течения 17 МПа при скорости деформации 6×10-2 с-1.

Механические свойства образцов были определены при комнатной температуре после рекристаллизационного отжига при 460°С, 30 мин: предел текучести 240 МПа, предел прочности на разрыв 380 МПа, а относительное удлинение 15%.

Пример 6

Химический состав сплава приведен в таблице 1 (Образец 6). Листы получали горячей прокаткой со степенью обжатия 90%, холодная прокатка со степенью обжатия 50%. Конечная толщина листа составила 1,1 мм.

После отжига холоднокатаного листа вплоть до 540°С, имитирующего нагрев и выдержку при температуре сверхпластической деформации сохраняется нерекристаллизованная структура.

Показатели сверхпластичности:

- при температуре 460°С удлинение 450% и напряжение течения 18 МПа при скорости деформации 1×10-2 с-1 и удлинение 350% и напряжение течения 34 МПа при скорости деформации 6×10-'2 с-1;

- при температуре 500°С удлинение 350% и напряжение течения 13 МПа при скорости деформации 1×10-2 с"'и удлинение 200% и напряжение течения 31 МПа при скорости деформации 1×10-1 с-1;

- при температуре 540°С удлинение 450% и напряжение течения 11 МПа при скорости деформации 1×10-2 с-1 и удлинение 200% и напряжение течения 17 МПа при скорости деформации 6×10-2 с-1.

Механические свойства образцов были определены при комнатной температуре после рекристаллизационного отжига при 460°С, 30 мин: предел текучести 250 МПа, предел прочности на разрыв 395 МПа, а относительное удлинение 13%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2010 |

|

RU2449047C1 |

| Способ получения сверхпластичного плакированного материала на основе алюминия | 2016 |

|

RU2637842C1 |

| Сплав системы Al-Mg с гетерогенной структурой для высокоскоростной сверхпластической формовки | 2021 |

|

RU2772479C1 |

| Сверхпластичный сплав на основе системы Al-Mg-Si | 2016 |

|

RU2631786C1 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 2007 |

|

RU2345173C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ | 2010 |

|

RU2451105C1 |

| СВЕРХПЛАСТИЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2011 |

|

RU2491365C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕГО | 2004 |

|

RU2246555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОГО ЛИСТА ДЛЯ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ ИЗ СПЛАВОВ СИСТЕМЫ Al-Mg-Li | 1988 |

|

SU1529750A1 |

Изобретение относится к металлургии, а именно к алюминиевым сплавам системы Al-Mg, которые могут быть использованы для изготовления полуфабрикатов и изделий сложной формы в различных отраслях промышленности методом сверхпластической формовки. Сплав с гетерогенной структурой системы Al-Mg для высокоскоростной сверхпластической формовки содержит, мас.%: Mg 4,5-5,5, Zn 0,4-1,3, Ni 0,6-1,2, Fe 0,6-1,2, Zr 0,1-0,3, Sc 0,03-0,3, Al и примесные элементы в количестве не более 0,2 – остальное. После деформации сплав имеет гетерогенную структуру с частицами эвтектического происхождения с объемной долей 4-6% и размерами 0,5-2 мкм и когерентными дисперсоидами Al3(Sc,Zr) размером в диапазоне от 10 до 20 нм со структурой фазы Ll2 типа, выделившимися в процессе гомогенизационного отжига. Сплав характеризуется высокими прочностными свойствами сплава при сохранении высоких характеристик пластичности. 2 ил., 1 табл., 6 пр.

Сплав с гетерогенной структурой системы Al-Mg для высокоскоростной сверхпластической формовки, содержащий магний, железо, цирконий, алюминий и примесные элементы, отличающийся тем, что он дополнительно содержит цинк, никель и скандий при следующем соотношении компонентов, мас.%:

Mg 4,5-5,5;

Zn 0,4-1,3;

Ni 0,6-1,2;

Fe 0,6-1,2;

Zr 0,1-0,3;

Sc 0,03-0,3;

алюминий и примесные элементы в количестве не более 0,2 – остальное,

причем он содержит следующие примесные элементы, мас.%:

Si до 0,16;

Ti до 0,1;

Cu до 0,1,

при этом после деформации сплав имеет гетерогенную структуру с частицами эвтектического происхождения с объемной долей 4-6% и размерами 0,5-2 мкм и когерентными дисперсоидами Al3(Sc,Zr) размером в диапазоне от 10 до 20 нм со структурой фазы Ll2 типа, выделившимися в процессе гомогенизационного отжига.

| US 5181969 A1, 26.01.1993 | |||

| US 20220316033 A1, 06.10.2022 | |||

| Линия штамповки деталей из листового материала | 1981 |

|

SU1005993A1 |

| JP 9095750 A, 08.04.1997 | |||

| Способ обработки поверхности деформирующего инструмента | 1981 |

|

SU1006014A1 |

Авторы

Даты

2024-04-17—Публикация

2023-07-27—Подача