Область техники

Настоящее изобретение относится к области базовых смазочных масел и касается производства базовых смазочных масел II/III/III+ с использованием в качестве сырья ВГО (вакуумного газойля), ДВГО (депарафинизированного вакуумного газойля), хвостовой фракции гидрокрекинга, деасфальтизированной нефти, парафиновой коксовой нефти и цератума (парафинсодержащая паста). В частности, настоящее изобретение относится к катализатору изодепарафинизации, способу его получения и способу получения базового смазочного масла.

Уровень техники

Смазочное масло обычно производят с помощью традиционного трехэтапного процесса: очистка растворителем - депарафинизация растворителем - очистка глиной. Базовое масло, полученное с помощью этого процесса, обычно имеет содержание насыщенных углеводородов менее 90%, более высокое содержание серы и азота и более темный вид. В то же время этот процесс в большей степени зависит от качества сырья, используемого для получения базового масла. Трудно получить базовое масло с высоким индексом вязкости из промежуточных продуктов нефтепереработки, поэтому обычно производится только базовое масло класса I, а базовые масла класса II и III с высоким индексом вязкости и низкой температурой застывания с помощью этого процесса получить невозможно, не говоря уже о базовых смазочных маслах с низкой температурой помутнения.

С развитием промышленности, особенно автомобилестроения, к качеству базового масла предъявляются все более высокие требования. С одной стороны, желательно получать базовое масло с высоким индексом вязкости из промежуточных продуктов нефтепереработки, а с другой стороны, желательно получать базовые масла с чрезвычайно высоким или сверхвысоким индексом вязкости путем изомеризации парафиновой нефти с высокой температурой конденсации, которая стимулирует развитие технологии каталитической депарафинизации и технологии изодепарафинизации.

Технология каталитической депарафинизации была впервые предложена компанией Mobil в 1970-х годах. В основном в ней используется селективная функция катализатора для селективного крекинга линейных н-алканов и углеводородов с длинными боковыми цепями в небольшие молекулы углеводородов, так что молекулы парафина удаляются путем селективного крекинга на катализаторе для достижения цели снижения температуры застывания базового масла, что не оказывает очевидного влияния на температуру помутнения. Однако селективный крекинг молекул парафина в этом процессе приведет к снижению выхода, а также индекса вязкости базового масла, которое имеет индекс вязкости, как правило, ниже, чем при депарафинизации растворителем.

В 1990-х годах компанией Chevron была предложена технология изодепарафинизации. В условиях гидрокрекинга н-алканы изомеризуют посредством функции изомеризации н-алканов на катализаторе. Таким образом, выход и индекс вязкости базового масла выше, чем при каталитической депарафинизации. Технология изодепарафинизации считается наиболее перспективной технологией производства базовых масел I и II классов. В основе технологии изодепарафинизации базового масла для смазочных материалов лежит потребность в высокоселективных катализаторах изодепарафинизации, которые обычно непрерывно осуществляют на бифункциональном катализаторе реакции изомеризации и гидрокрекинга с преобладанием изомеризации.

Хотя базовое масло, полученное по технологии изодепарафинизации, имеет такие преимущества, как низкое содержание серы и азота, прозрачный цвет, высокий индекс вязкости и низкая температура застывания, некоторые сложные молекулы парафина невозможно полностью преобразовать, что часто приводит к образованию в базовом масле хлопьевидного осадка после отстаивания масла в течение определенного периода времени при комнатной или более низкой температуре, особенно в случае тяжелого базового масла с высокой вязкостью и низкой температурой застывания, но высокой температурой помутнения, как правило, выше 5°С или даже 10-20°С. Такие хлопьевидные осадки влияют не только на внешний вид базового масла, но и на другие его свойства.

В настоящее время исследователи изучают различные методы снижения температуры помутнения базовых масел с различных точек зрения.

Патенты US 6468417 и US 6468418 описывают использование кислой глины или оксида алюминия в качестве адсорбента для обработки базового масла в определенном резервуаре. Это в ограниченной степени снижает температуру помутнения базового масла за счет конкурентной адсорбции молекул парафина. После того, как слой адсорбента работает в течение определенного периода времени до насыщения, адсорбированный парафин необходимо извлечь методом нагревания, прежде чем адсорбция будет проведена снова. Это технологически сложный процесс, особенно при обработке тяжелых базовых масел. Из-за их высокой вязкости базовому маслу очень трудно пройти через слой адсорбента, даже если используется разбавление растворителем.

В патенте US 4950382 описан процесс, в котором сначала используется депарафинизация растворителем или каталитическая депарафинизация для снижения температуры застывания базового масла, а затем используется неполярное, некислотное молекулярное сито с размером пор 5-7 Å для адсорбционной депарафинизации с последующим добавлением присадок для увеличения индекса вязкости и снижения температуры застывания. Данный процесс также имеет ограниченное влияние на снижение температуры помутнения базового масла.

Патент US 7674363 описывает процесс последовательного использования изодепарафинизации и депарафинизации растворителем для обработки синтетического масла, полученного по методу Фишера-Тропша. Хотя этот процесс более эффективен для снижения температуры застывания базового масла, после обработки базового масла при температуре -20°С в нем по-прежнему содержится парафин в количестве более 30%. Таким образом, этот процесс не может эффективно снизить температуру помутнения базового масла.

В патенте US 8449760 описан способ улучшения свойств базового масла путем смешивания масел, включающий смешивание синтетического масла, полученного по методу Фишера-Тропша, с высокой температурой застывания и низкой температурой кипения с дистиллятным маслом с высокой температурой кипения для приготовления базового масла с температурой помутнения не выше 0°С. Однако молекулы ортопарафина фактически невозможно преобразовать в изомерные молекулы в практическом смысле с помощью таких средств физического смешивания, и поэтому невозможно эффективно снизить температуру помутнения.

В патенте CN 101223262А описан процесс отделения молекул, являющихся причиной высокой температуры помутнения, от базового масла с кинематической вязкостью более 10 сСт при 100°С, включающий отделение молекул парафина с высокой температурой помутнения от базового масла с высокой температурой помутнения путем охлаждения его поверхности, так что температура помутнения базового масла снижается. Молекулы парафина, абсорбированные на охлаждаемой поверхности, отделяются в процессе плавления, после чего охлажденную поверхность можно использовать снова. Этот процесс позволяет получать базовое масло с температурой помутнения не выше 15°С, но его недостатки заключаются в необходимости добавления поддерживающих устройств для промышленного оборудования, сложности реализации и, что более важно, невозможности эффективно снизить температуру помутнения базового масла.

Краткое описание изобретения

Задачей настоящего изобретения является обеспечение катализатора изодепарафинизации и способа получения базового смазочного масла с низкой температурой помутнения из парафинсодержащих нефтяных фракций с высокой температурой конденсации, в которых применение катализатора и способа получения смазочных базовых масел из парафинсодержащих нефтяных фракций, имеющих высокую температуру конденсации, эффективно решает проблему высокой температуры помутнения в существующем способе получения базовых смазочных масел.

Для достижения вышеуказанной цели в настоящем изобретении предложен способ получения катализатора изодепарафинизации, включающий следующее:

(1) первичная модификация несформованного молекулярного сита, содержащего десятичленную кольцевую структуру, с использованием модификатора, а также его сушка и прокаливание с получением первично модифицированного молекулярного сита, где модификатор, используемый в первичной модификации, включает раствор соли щелочного металла и/или раствор кислоты;

(2) вторичная модификация полученного первично модифицированного молекулярного сита с использованием модификатора, а затем его сушка и прокаливание с получением вторично модифицированного молекулярного сита, при этом модификатор, используемый во вторичной модификации, включает раствор соли щелочного металла и/или раствор кислоты;

(3) загрузка драгоценного металла в качестве активного компонента на вторично модифицированное молекулярное сито, его сушка и прокаливание для получения катализатора изодепарафинизации.

Предпочтительно, в указанном выше способе получения несформованное молекулярное сито, содержащее десятичленную кольцевую структуру, имеет структуру со сквозными порами.

В указанном выше способе получения несформованное молекулярное сито, содержащее десятичленную кольцевую структуру, предпочтительно включает одно или несколько из ZSM-5, SAPO-11, EU-1, ITQ-13, ZSM-22, МСМ-22, NU-87, ZSM-23, ZSM-35, ZSM-48 и составные из них молекулярные сита.

В указанном выше способе получения, на стадии (1), предпочтительно концентрация соли щелочного металла в растворе составляет 0,1-0,5 моль/л, и концентрация кислоты в растворе кислоты составляет 0,1-0,5 моль/л. Более предпочтительно, соотношение несформованного молекулярного сита, содержащего десятичленную кольцевую структуру, к объему модификатора, используемого при первичной модификации, составляет 100 г : 50-70 мл.

В указанном выше способе получения, на стадии (2), предпочтительно, концентрация соли щелочного металла в растворе составляет 0,1-0,5 моль/л, и концентрация кислоты в кислотном растворе составляет 0,1-0,5 моль/л. Более предпочтительно, соотношение первично модифицированного молекулярного сита к объему модификатора, используемого во вторичной модификации, составляет 1 г : 2 мл.

В указанном выше способе получения предпочтительно драгоценный металл, применяемый в качестве активного компонента, включает один или несколько из таких металлов, как Pt, Pd, Ru, Rh, Re и Ir; более предпочтительно, драгоценный металл, применяемый в качестве активного компонента включает Pt и Pd; более предпочтительно, Pt и Pd включены в катализатор изодепарафинизации в количестве 0,1-1 мас. % и 0,1-1 мас. % соответственно.

В указанном выше способе получения, предпочтительно, в катализаторе изодепарафинизации один драгоценный металл, применяемый в качестве активного компонента, составляет 0,1-0,5% по массе катализатора.

В указанном выше способе получения, на стадии (1), предпочтительно, соль щелочного металла включает соли металла Группы IA, IIA, IIIA, IB и/или IIB; предпочтительно, соль щелочного металла включает одну или более из соли калия, соли магния, соли кальция, соли стронция, соли бария, соли меди, соли цинка, соли галлия и соли олова.

В указанном выше способе получения, на стадии (1), предпочтительно, кислота включает одну или несколько из азотной кислоты, фосфорной кислоты, уксусной кислоты, винной кислоты и лимонной кислоты.

В указанном выше способе получения, на стадии (2), предпочтительно, соль щелочного металла включает соль металла Группы IA, IIA, IIIA, IB и/или IIB; предпочтительно, соль щелочного металла включает одну или более из соли калия, соли магния, соли кальция, соли стронция, соли бария, соли меди, соли цинка, соли галлия и соли олова.

В указанном выше способе получения, на стадии (2), предпочтительно, чтобы кислота включала одну или несколько из азотной кислоты, фосфорной кислоты, уксусной кислоты, винной кислоты и лимонной кислоты.

В указанном выше способе получения, на стадии (1) прокаливание предпочтительно проводят при температуре 300-600°С в течение периода времени, составляющего 4-10 часов.

В указанном выше способе получения, на стадии (2) прокаливание предпочтительно проводят при температуре 300-600°С в течение периода времени, составляющего 5-20 часов.

В указанном выше способе получения формование предпочтительно проводят путем замешивания первично модифицированного молекулярного сита с оксидом алюминия, его экструдирования и сушки для завершения формования первично модифицированного молекулярного сита. В предпочтительном варианте реализации формование проводят путем замешивания первично модифицированного молекулярного сита с порошками оксида алюминия, его экструдирования и сушки для завершения образования первично модифицированного молекулярного сита, при этом массовое отношение первично модифицированного молекулярного сита к порошку оксида алюминия составляет 1:5-5:1.

В указанном выше способе получения загрузку драгоценного металла, используемого в качестве активного компонента, во вторично модифицированное молекулярное сито на стадии (3) предпочтительно проводят путем загрузки исходного раствора драгоценного металла, используемого в качестве активного компонента, во вторично модифицированное молекулярное сито с использованием способа эквивалентно-объемной пропитки, сушки и прокаливания с получением катализатора изодепарафинизации, при этом прокаливание проводят при температуре 300-600°С в течение 5-20 часов.

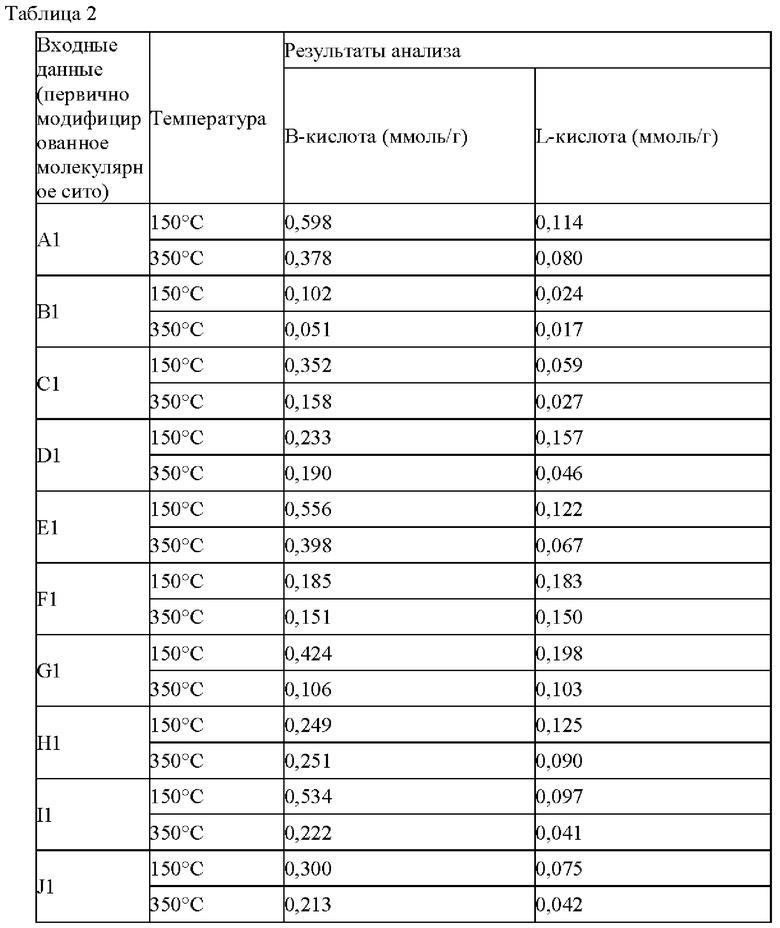

В указанном выше способе получения, предпочтительно, чтобы первично модифицированное молекулярное сито имело содержание В-кислоты 0,2-0,6 ммоль/г и отношение содержания В-кислоты к L-кислоте 6:1-1:1 при испытании при 150°С; содержание В-кислоты 0,05-0,4 ммоль/г и отношение содержания В-кислоты к L-кислоте 6:1-1:1 при испытании при 350°С; где сумма содержания В-кислоты и L-кислоты при 150°С больше, чем сумма содержания В-кислоты и L-кислоты при 350°С; и где тип кислоты и содержание кислоты предпочтительно определяют методом пиридиновой инфракрасной спектроскопии (Py-IR).

Настоящее изобретение также относится к катализатору изодепарафинизации, полученному указанным выше способом получения катализатора изодепарафинизации.

Настоящее изобретение также предлагает способ получения базового смазочного масла, включающий:

(A) предварительное смешивание содержащей парафиносодержащей нефтяной фракции с водородом с образованием смеси водорода с нефтяной фракцией и взаимодействие смеси водорода с нефтяной фракцией по меньшей мере с двумя из вышеупомянутых катализаторов изодепарафинизации последовательно для осуществления реакций изомеризации и крекинга парафинсодержащей нефтяной фракции, таким образом, чтобы получить масло (М), где по меньшей мере два катализатора изодепарафинизации выбраны из вышеупомянутых катализаторов изодепарафинизации; и

(B) смешивание масла (М) с водородом, а затем проведение реакции насыщения ароматических углеводородов с конечным катализатором с получением продукта, который фракционируют с получением базового смазочного масла;

при этом парафинсодержащая нефтяная фракция имеет температуру замерзания не выше 70°С, содержание парафина не более 80 мас. %, содержание ароматических углеводородов не более 50 мас. %, содержание серы не более 100 мкг/г, содержание азота не более 50 мкг/г и диапазон температур перегонки 300-600°С.

В указанном выше способе получения базового смазочного масла парафинсодержащая нефтяная фракция предпочтительно представляет собой парафинсодержащую нефтяную фракцию, имеющую высокую температуру замерзания, которую можно использовать для получения базового масла с высокой вязкостью и высоким индексом вязкости.

В указанном выше способе получения базового смазочного масла, предпочтительно, активным компонентом конечного катализатора является катализатор из драгоценного металла; более предпочтительно, активный компонент в конечном катализаторе содержит по меньшей мере один из таких элементов, как Pt, Pd, Ru, Rh, Re и Ir и составляет 0,1-1,0 мас. % от массы конечного катализатора; и конечный катализатор имеет носитель, полученный из одного или более из оксида алюминия, аморфного оксида кремния-оксида алюминия, диоксида титана, диоксида циркония и диоксида кремния.

В указанном выше способе получения базового смазочного масла, парафинсодержащая нефтяная фракция предпочтительно представляет собой одну или несколько, выбранных из ВГО (вакуумный газойль), ДВГО (депарафинизированный вакуумный газойль), хвостовой фракции гидрокрекинга, деасфальтизированная нефть, парафиновая коксовая нефть.

В указанном выше способе получения базового смазочного масла предпочтительно реакцию изомеризации и крекинга на стадии (А) проводят при температуре 300-400°С и давлении 8-16 МПа.

В указанном выше способе получения базового смазочного масла предпочтительно реакцию насыщения ароматических углеводородов на стадии (В) проводят при температуре 150-300°С и давлении 8-16 МПа.

В указанном выше способе получения базового смазочного предпочтительно парафинсодержащая нефтяная фракция имеет температуру замерзания не выше 60°С, содержание парафина не выше 70 мас. %, содержание ароматических углеводородов не выше 50 мас. %, содержание серы не выше 100 мкг/г, содержание азота не выше 50 мкг/г, и конечную температуру перегонки не выше 600°С.

Более предпочтительно, указанная парафинсодержащая нефтяная фракция имеет температуру замерзания не выше 50°С, содержание парафина не выше 60 мас. %, содержание ароматических углеводородов не выше 40 мас. %, содержание серы не выше 50 мкг/г, содержание азота не выше 20 мкг/г, и конечную температуру перегонки не выше 580°С.

В предпочтительном варианте реализации указанный выше способ получения базового смазочного масла включает:

(A) предварительное смешивание парафинсодержащей нефтяной фракции с водородом с образованием смеси водород-нефтяная фракция и подача смеси водорода-нефтяная фракция в реактор изодепарафинизации и взаимодействие ее с катализаторами изодепарафинизации для проведения реакций изомеризации и крекинга с получением масла (М), в котором реактор изодепарафинизации включает по меньшей мере два слоя и загружен по меньшей мере двумя катализаторами изодепарафинизации, выбранными из указанных выше катализаторов изодепарафинизации согласно настоящему изобретению; и

(B) смешивание масла (М) с водородом, а затем подвергшие его реакции насыщения ароматических углеводородов с конечным катализатором с получением продукта, который фракционируют для получения базового смазочного;

при этом парафинсодержащая нефтяная фракция имеет температуру замерзания не выше 70°С, содержание парафина не более 80 мас. %, содержание ароматических углеводородов не более 50 мас. %, содержание серы не более 100 мкг/г, содержание азота не более выше 50 мкг/г и температурный диапазон перегонки 300-600°С.

Настоящее изобретение также относится к базовому смазочному маслу, полученному описанным выше способом получения базового смазочного масла, при этом базовое смазочное масло имеет температуру помутнения не выше -5°С.

Для указанного выше базового смазочного масла температура помутнения базового смазочного масла предпочтительно не превышает -8°С; более предпочтительно, температура помутнения базового смазочного масла не превышает -15°С.

Настоящее изобретение также обеспечивает установку для получения базового смазочного масла, включающую реактор изодепарафинизации, конечный реактор и систему фракционирования, в которой

реактор изодепарафинизации соединен с конечным реактором, который соединен с системой фракционирования,

реактор изодепарафинизации содержит по меньшей мере два слоя и загружен по меньшей мере двумя катализаторами изодепарафинизации; реактор изодепарафинизации используют для проведения реакций изомеризации и крекинга парафинсодержащей нефтяной фракции, смешанной с водородом, с катализаторами изодепарафинизации; и по меньшей мере два катализатора изодепарафинизации выбраны из указанных выше катализаторов изодепарафинизации согласно настоящему изобретению;

конечный реактор используют для проведения в реакторе изодепарафинизации реакции насыщения ароматических углеводородов продуктов реакции, смешанных с водородом; и

систему фракционирования используют для проведения фракционирования продукта, полученного в конечном реакторе, для получения базового смазочного масла.

Техническое решение согласно настоящему изобретению обеспечивает значительное улучшение способности к превращению макромолекул в базовые смазочные масла, что позволяет эффективно изомеризовать молекулы парафина и снизить температуру помутнения базовых масел. По сравнению с предшествующим уровнем техники, техническое решение согласно настоящему изобретению имеет следующие преимущества:

(1) Катализатор изодепарафинизации, предложенный в настоящем изобретении, обладает превосходными характеристиками и особенно подходит для производства базового смазочного масла; когда нефтяную фракцию, содержащую парафин, обрабатывают катализатором изодепарафинизации, предложенным в настоящем изобретении, для получения базового смазочного масла способом гидрогенизации и изомеризации, базовое масло согласно настоящему изобретению имеет высокий выход и превосходные характеристики.

(2) Способ получения базового смазочного масла согласно настоящему изобретению обеспечивает получение базового смазочного масла, имеющего низкую температуру помутнения. Полученное базовое смазочное масло имеет значительно сниженную температуру помутнения, не выше -5°С, даже если оно получено из парафинсодержащей нефтяной фракции с высокой температурой конденсации в качестве сырья (в предпочтительном варианте реализации посредством использования различных типов катализаторов и регулируя последовательность катализаторов, температура помутнения может быть не выше -8°С (как показано в примере 18) или даже -15°С (как показано в примере 16)), а полученное базовое смазочное масло имеет такие дополнительные преимущества, как низкая температура застывания и низкое содержание ароматических углеводородов.

(3) Способ получения базового смазочного масла согласно настоящему изобретению можно применять для получения базового смазочного масла из парафинсодержащей нефтяной фракции, имеющей высокую температуру конденсации. Способ демонстрирует превосходную технологичность при получении базового смазочного масла из парафинсодержащей нефтяной фракции, имеющей высокую температуру конденсации, и обладает такими преимуществами, как способность сильного насыщения ароматических углеводородов, отличными характеристиками гидроизомеризации, высоким выходомбазового масла, пониженной температурой застывания и повышенной температурой помутнения базового масла. В частности, данный способ обеспечивает получение базового смазочного масла с высокой вязкостью и индексом вязкости и низкой температурой помутнения.

(4) Способ получения базового смазочного масла согласно настоящему изобретению можно применять для обработки ВГО, ДВГО, хвостовой фракции гидрокрекинга, деасфальтизата, парафиновой нефти т.д., особенно для получения высококачественного базового смазочного масла с низкой температурой помутнения из тяжелой парафиносодержащий нефтяной фракции, имеющей высокую температуру конденсации, и, таким образом, имеет широкие перспективы применения.

Подробное описание предпочтительных вариантов осуществления

Для более четкого понимания технических особенностей, целей и полезных преимуществ настоящего изобретения приводится следующее подробное описание технических решений согласно настоящему изобретению, которое, однако, не следует рассматривать как ограничивающее объем практического применения настоящего изобретения.

Пример 1

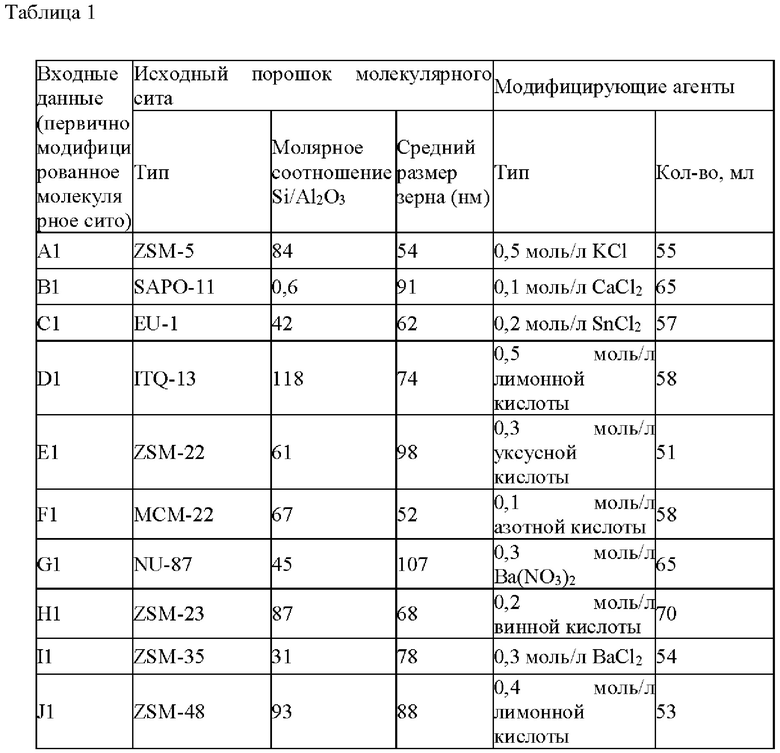

Были модифицированы коммерчески доступные порошки молекулярных сит для промышленного применения ZSM-5, SAPO-11, EU-1, ITQ-13, ZSM-22, МСМ-22, NU-87, ZSM-23, ZSM-35 и ZSM-48 растворами солей щелочных металлов в концентрации 0,1-0,5 моль/л и/или растворами кислот в концентрации 0,1-0,5 моль/л соответственно (в частности, пропиткой исходного порошка молекулярного сита раствором соли щелочного металла и/или кислым раствором), при этом отношение массы исходного порошка молекулярного сита к объему модифицированного раствора составляет 100 г : 50-70 мл, а затем модифицированное молекулярное сито высушивают и прокаливают при 550°С в течение 4-10 часов для получения первично модифицированного молекулярного сита; при этом взвешивали 100 г каждого из вышеуказанных молекулярных сит, молярное отношение Si/Al2O3 составило 0,5-120, средний размер зерна 50-100 нм. Модифицированные продукты и модифицирующие агенты представлены в таблице 1.

Каждое первично модифицированное молекулярное сито характеризуют пиридиновой инфракрасной (Py-IR) адсорбцией-десорбцией следующим образом: каждое первично модифицированное молекулярное сито помещали в пиридиновую кювету, предварительно обрабатывали вакуумированием и подвергали адсорбции до насыщения в пиридиновой кювете при 0°С на ледяной бане с последующей характеризацией сита пиридиновой десорбцией при 150°С и 350°С. Были рассчитаны количества В- и L-кислот, результаты расчетов представлены в таблице 2.

Пример 2

В этом примере представлен катализатор изодепарафинизации (А1), который получают следующим образом:

(1) 70 г первично модифицированного молекулярного сита (А1), полученного в примере 1, смешивали с 40 г порошка оксида алюминия и экструдировали для получения влажной полоски, которую сушили при 200°С в течение 5 часов, а затем пропитывали 200 мл 0,1 моль/л раствора KCl для проведения вторичной модификации с последующей сушкой при 100°С и прокаливанием при 550°С в течение 5 часов для получения вторично модифицированного молекулярного сита, т.е. носителя катализатора. (2) Раствор, содержащий PtCl2 и PdCl2, наносили на носитель катализатора (т.е. вторично модифицированное молекулярное сито) методом эквивалентно-объемной пропитки, затем высушивали при 120°С и прокаливали при 550°С в течение 4 часов с получением катализатора (А1), где содержание Pt и Pd в катализаторе (А1) составляло 0,3 мас. % и 0,2 мас. % (в пересчете на массу катализатора) соответственно.

Пример 3

В этом примере представлен катализатор изодепарафинизации (А2), который был получен таким же способом, как в примере 2, за исключением того, что 100 г первично модифицированного молекулярного сита (А1), полученного в примере 1, смешивали и перемешивали с 20 г порошка оксида алюминия, а два процесса прокаливания проводили при температуре 450°С в течение 10 часов, чтобы получить катализатор (А2) с содержанием Pt и Pd 1,0 мас. % и 0,1 мас. % (в пересчете на массу катализатора), соответственно.

Пример 4

В этом примере представлен катализатор изодепарафинизации (A3), который был получен таким же способом, как в примере 2, за исключением того, что 50 г первично модифицированного молекулярного сита (А1), приготовленного в примере 1, смешивали и перемешивали с 60 г порошка оксида алюминия, а два процесса обжига проводили при температуре 600°С для получения катализатора (A3) с содержанием Pt и Pd 0,5 мас. % и 0,1 мас. % (в пересчете на массу катализатора) соответственно.

Пример 5

В этом примере представлен катализатор изодепарафинизации (А4), который был получен таким же способом, как в примере 2, за исключением того, что 20 г первично модифицированного молекулярного сита (А1), полученного в примере 1, смешивали и перемешивали со 100 г порошка оксида алюминия, а два процесса прокаливания проводили при температуре 300°С в течение 20 часов, чтобы получить катализатор (A3) с содержанием Pt и Pd 0,1 мас. % и 1,0 мас. % (в пересчете на массу катализатора), соответственно.

Пример 6

В этом примере представлен катализатор изодепарафинизации (В), который был получен таким же способом, как в примере 2, за исключением того, что вместо (А1) использовали первично модифицированное молекулярное сито (В1), полученное в примере 1, и вторичную модификацию осуществляли пропиткой 0,2 моль/л раствором CaCl2 вместо раствора KCl с концентрацией 0,1 моль/л.

Пример 7

В этом примере представлен катализатор изодепарафинизации (С), который был получен таким же способом, как в примере 2, за исключением того, что вместо (А1) использовали первично модифицированное молекулярное сито (С1), полученное в примере 1, а вторичную модификацию проводили пропиткой раствором SnCl2 с концентрацией 0,3 моль/л вместо раствора KCl с концентрацией 0,1 моль/л.

Пример 8

В этом примере представлен катализатор изодепарафинизации (D), который был получен таким же способом, как и в примере 2, за исключением того, что вместо (А1) использовали первично модифицированное молекулярное сито (D1), полученное в примере 1, и вторичную модификацию проводили пропиткой 200 мл смешанного раствора Ga(NO3)3 и лимонной кислоты (где концентрация Ga(NO3)3 составляла 0,1 моль/л, а концентрация лимонной кислоты составляла 0,5 моль/л в расчете на объем смешанного раствора) вместо раствора KCl с концентрацией 0,1 моль/л.

Пример 9

В этом примере представлен катализатор изодепарафинизации (Е), который был получен таким же способом, как в примере 2, за исключением того, что вместо А1 использовали первично модифицированное молекулярное сито (Е1), полученное в примере 1, а вторичную модификацию проводили пропиткой 200 мл смешанного раствора ZnCl2 и уксусной кислоты (где концентрация ZnCl2 составляла 0,5 моль/л и концентрация уксусной кислоты составляла 0,2 моль/л в расчете на объем смеси) вместо раствора KCl с концентрацией 0,1 моль/л.

Пример 10

В этом примере представлен катализатор изодепарафинизации (F), который был получен таким же способом, как и в примере 2, за исключением того, что вместо (А1) использовали первично модифицированное молекулярное сито (F1), полученное в примере 1, и вторичную модификацию проводили пропиткой 200 мл смешанного раствора Ва(NO3)2 и азотной кислоты (где концентрация Ва(NO3)2 составляла 0,3 моль/л, а концентрация азотной кислоты составляла 0,1 моль/л в расчете на объем смешанного раствора) вместо раствора KCl с концентрацией 0,1 моль/л.

Пример 11

В этом примере представлен катализатор изодепарафинизации (G), который был получен таким же способом, как в примере 2, за исключением того, что вместо (А1) использовали первично модифицированное молекулярное сито (G1), полученное в примере 1, и вторичную модификацию проводили пропиткой 200 мл смешанного раствора Ва(NO3)2 и азотной кислоты (где концентрация Ва(NO3)2 составляла 0,3 моль/л, а концентрация азотной кислоты составляла 0,1 моль/л в расчете на объем смешанного раствора) вместо раствора KCl с концентрацией 0,1 моль/л.

Пример 12

В этом примере представлен катализатор изодепарафинизации (Н), который был получен таким же способом, как в примере 2, за исключением того, что вместо (А1) использовали первично модифицированное молекулярное сито (H1), полученное в примере 1, и вторичную модификацию проводили путем пропитки 200 мл смешанного раствора CuCl2 и фосфорной кислоты (где концентрация CuCl2 составляла 0,5 моль/л, а концентрация фосфорной кислоты составляла 0,2 моль/л в расчете на объем смешанного раствора) вместо раствора KCl с концентрацией 0,1 моль/л.

Пример 13

В этом примере представлен катализатор изодепарафинизации (I), который был получен таким же способом, как и в примере 2, за исключением того, что вместо (А1) использовали первично модифицированное молекулярное сито (I1), полученное в примере 1, и вторичную модификацию проводили пропиткой 200 мл смешанного раствора MgCl2 и раствора винной кислоты (где концентрация MgCl2 составляла 0,2 моль/л, а концентрация винной кислоты составляла 0,3 моль/л в расчете на объем смешанного раствора) вместо раствора KCl с концентрацией 0,1 моль/л.

Пример 14

В этом примере представлен катализатор изодепарафинизации (J), который был получен таким же способом, как в примере 2, за исключением того, что вместо (А1) использовали первично модифицированное молекулярное сито (J1), полученное в примере 1, и вторичную модификацию проводили путем пропитки 200 мл смешанного раствора BaCl2 и лимонной кислоты (где концентрация BaCl2 составляла 0,3 моль/л, а концентрация лимонной кислоты составляла 0,4 моль/л в расчете на объем смеси) вместо раствора KCl с концентрацией 0,1 моль/л.

Сравнительный пример 1

В этом сравнительном примере представлен катализатор изодепарафинизации (FC1), способ получения которого отличается от примера 10 только тем, что МСМ-22 в примере 1 использовали непосредственно вместо первично модифицированного молекулярного сита (F1), а стадию вторичной модификации путем пропитки не проводили.

Сравнительный пример 2

В этом сравнительном примере предложен катализатор изодепарафинизации (FC2), способ получения которого отличается от примера 10 только тем, что стадию вторичной модификации путем пропитки не проводили.

Сравнительный пример 3

В этом сравнительном примере представлен катализатор изодепарафинизации (IC1), который был получен таким же способом, как в примере 13, за исключением того, что вместо первично модифицированного молекулярного сита (I1) из примера 1 использовали непосредственно ZSM-35, а стадию вторичной модификации путем пропитки не проводили.

Сравнительный пример 4

В этом сравнительном примере представлен катализатор изодепарафинизации (IC2), который был получен таким же способом, как в примере 13, за исключением того, что стадию вторичной модификации путем пропитки не проводили.

Пример 15

В этом примере представлена установка для получения базового смазочного масла, включающая: реактор гидрогенизации с неподвижным слоем и систему фракционирования, при этом реактор гидрогенизации с неподвижным слоем включает реактор изодепарафинизации (т.е. реактор гидроизомеризации) и конечный реактор, соединенный с реактором изодепарафинизации, причем оба реактора соединены трубопроводом и имеют одинаковое реакционное давление; и система фракционирования соединена с конечным реактором.

Слой катализатора реактора изодепарафинизации был разделен на два слоя, т.е. верхний слой и нижний слой, с объемным соотношением заполнения 1:1 и общим объемом 100 мл. Верхний слой был заполнен катализатором (В), представленным в приведенных выше примерах, а нижний слой был заполнен катализатором (А), представленным в приведенных выше примерах. Реактор использовали для проведения реакции изомеризации и реакции крекинга парафинсодержащей нефтяной фракции, смешанной с водородом, с катализатором изодепарафинизации в указанном реакторе.

Конечный реактор заполняли конечным катализатором PHF-301 производства Petrochina и использовали для проведения реакции насыщения ароматических углеводородов после смешивания продуктов реакции в реакторе изодепарафинизации с водородом.

Систему фракционирования использовали для фракционирования продукта, полученного из конечного реактора, для получения базового смазочного масла.

Пример 16

В этом примере представлена установка для получения базового смазочного масла, которая отличается от установки из примера 15 только тем, что верхний слой реактора изодепарафинизации заполняли катализатором (Е), представленным в приведенном выше примере, вместо катализатора (В), а нижний слой реактора изодепарафинизации заполняли катализатором (Н), представленным в приведенном выше примере, вместо катализатора (А).

Пример 17

В этом примере представлена установка для производства базового смазочного масла. Данная установка отличается от установки из примера 15 только тем, что слой катализатора в реакторе изодепарафинизации вместо двух слоев был разделен на три слоя, т.е. верхний слой, средний слой и нижний слой, имеющих объемное соотношение 3:3:4 (верхний слой : средний слой : нижний слой), и верхний слой реактора изодепарафинизации заполняли катализатором (С), представленным в приведенном выше примере, вместо катализатора (В), средний слой реактора изодепарафинизации заполняли катализатором (D), представленным в приведенном выше примере, а нижний слой реактора изодепарафинизации был заполнен катализатором (G), представленным в приведенном выше примере, вместо катализатора (А).

Пример 18

В этом примере представлена установка для получения базового смазочного масла, которая отличается от установки из примера 15 только тем, что верхний слой реактора изодепарафинизации заполняли катализатором (F), представленным в приведенном выше примере, вместо катализатора (В), и нижний слой реактора изодепарафинизации заполняли катализатором (I), представленным в приведенном выше примере, вместо катализатора (А).

Пример 19

В этом примере представлена установка для получения базового смазочного масла, которая отличается от установки из примера 15 только тем, что верхний слой реактора изодепарафинизации заполняли катализатором (Н), представленным в приведенном выше примере, вместо катализатора (В), и нижний слой реактора изодепарафинизации заполняли катализатором (J), представленным в приведенном выше примере, вместо катализатора (А).

Сравнительный пример 5

В этом примере представлена установка для получения базового смазочного масла, которая отличается от установки из примера 15 только тем, что верхний слой реактора изодепарафинизации заполняли катализатором (FC1), представленным в приведенном выше примере, вместо катализатора (В), а нижний слой реактора изодепарафинизации заполняли катализатором (IC1), представленным в приведенном выше примере, вместо катализатора (А).

Сравнительный пример 6

В этом примере представлена установка для получения базового смазочного масла, которая отличается от установки из примера 15 только тем, что верхний слой реактора изодепарафинизации заполняли катализатором (FC2), представленным в приведенном выше примере, вместо катализатора (В), а нижний слой реактора изодепарафинизации заполняли катализатором (IC2), представленным в приведенном выше примере, вместо катализатора (А).

Пример 20

В этом примере представлен способ получения базового смазочного масла, который проводили с использованием установки для получения базового смазочного масла, представленной в примерах 15-19 и сравнительных примерах 5-6, соответственно (разница между примерами 15-19 и сравнительными примерами 5-6 была только в типе катализатора в реакторе изодепарафинизации), в следующей последовательности.

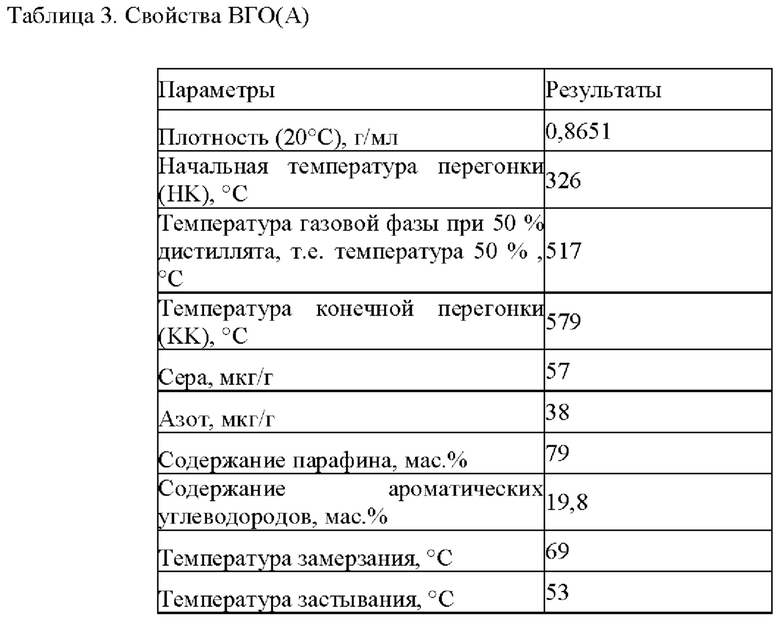

(1) ВГО(А) со свойствами, показанными в таблице 3, предварительно смешивали с водородом с образованием смеси водород-нефтяная фракция, которая поступала в реактор изодепарафинизации для проведения в нем реакции изомеризации и реакции крекинга с катализатором изодепарафинизации с получением масла (М), при этом температура реактора изодепарафинизации составляла 380°С.

(2) Масло (М) смешивали с водородом, а затем подвергали реакции насыщения ароматических углеводородов с конечным катализатором в конечном реакторе, и полученный продукт фракционировали для получения базового смазочного масла, при этом температура конечного реактора была 230°С.

Для катализатора реактора изодепарафинизации реакционное давление составляло 12 МПа, LHSV (часовая объемная скорость жидкости) составляла 0,7 ч-1, а объемное отношение водорода к нефтяной фракции составляло 700 (т.е. объемное отношение водорода к ВГО).

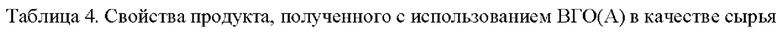

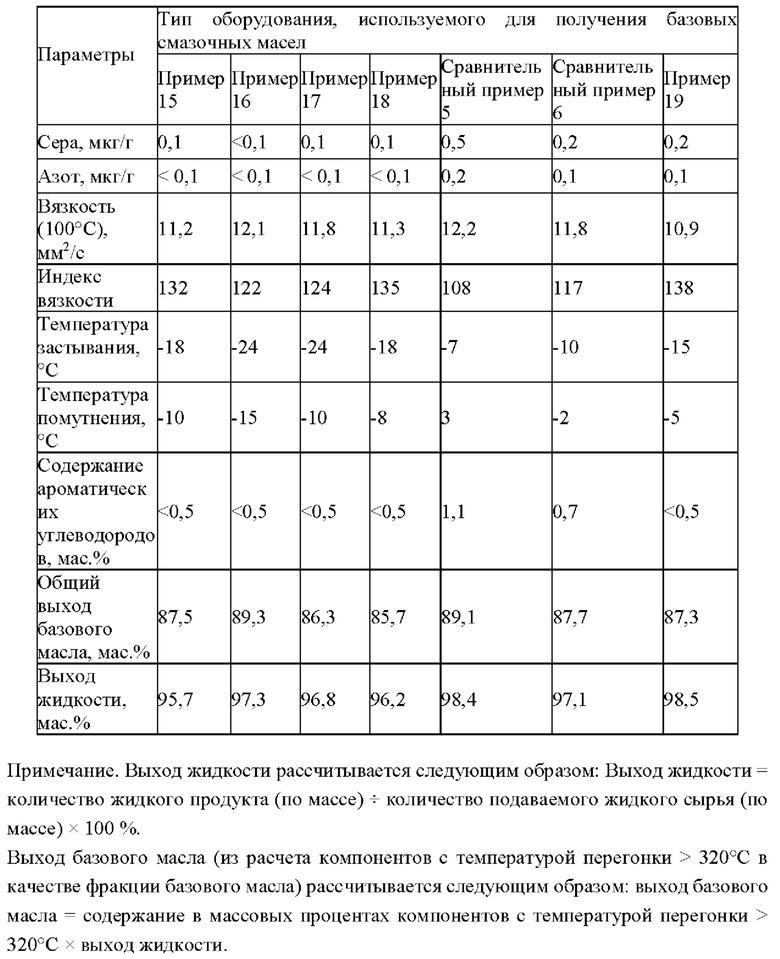

В вышеописанном способе получения базового смазочного масла базовое смазочное масло получали с использованием установки для получения базового смазочного масла, представленного в примерах 15-19 и сравнительных примерах 5-6 соответственно, и свойства полученных базовых смазочных масел были представлены в таблице 4.

Пример 21

В этом примере представлен способ получения базового смазочного масла с использованием установки для получения базового смазочного масла, представленной в примерах 15-19 и сравнительных примерах 5-6 соответственно (разница между примерами 15-19 и сравнительными примерами 5-6 была только в типе катализатора (в реакторе изодепарафинизации), в следующем порядке:

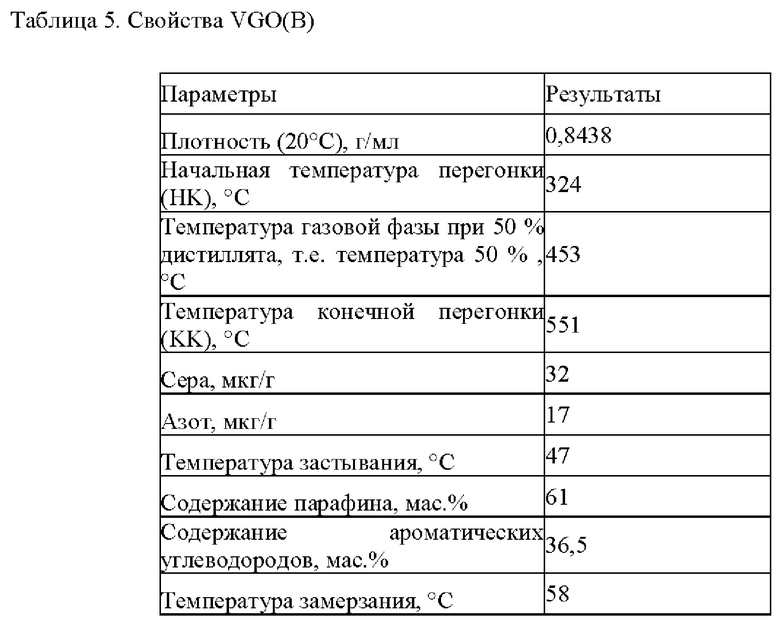

(1) Фракцию ВГО(В), свойства которой приведены в таблице 5, предварительно смешивали с водородом с образованием смеси водород-нефтяная фракция, которая поступала в реактор изодепарафинизации для проведения в нем реакции изомеризации и реакции крекинга с катализатором изодепарафинизации с получением масла (М), при этом температура реактора изодепарафинизации составляла 340°С.

(2) Масло (М) смешивали с водородом, а затем подвергали реакции насыщения ароматических углеводородов с конечным катализатором в конечном реакторе, и полученный продукт фракционировали для получения базового смазочного масла, при этом температура конечного реактора составляла 230°С.

Для катализатора реактора изодепарафинизации реакционное давление составляло 15 МПа, LHSV (часовая объемная скорость жидкости) составляла 1,0 ч-1, а объемное отношение водорода к нефтяной фракции составляло 400 (т.е. объемное отношение водорода к ВГО).

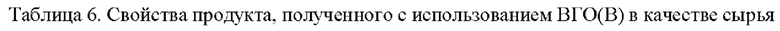

В указанном выше способе получения базового смазочного масла базовое смазочное масло получали с использованием установки для получения базового смазочного масла, представленной в примерах 5-19 и сравнительных примерах 5-6, соответственно, и свойства полученных базовых смазочных масел представлены в таблице 6.

Как видно из приведенных выше примеров, техническое решение согласно настоящему изобретению демонстрирует превосходные технологические возможности для получения базового смазочного масла из парафинсодержащей нефтяной фракции, особенно парафинсодержащей нефтяной фракции с высокой температурой конденсации, и может эффективно решить текущую проблему высокой температуры помутнения базового смазочного масла. Предлагаемый в настоящем изобретении способ получения базового смазочного масла обладает преимуществами высокой способности насыщения ароматических углеводородов, превосходными характеристиками гидроизомеризации, высоким выходом базового масла, а также пониженной температурой застывания и температурой помутнения базового масла. Способ получения базового масла для смазочных материалов, предложенный в настоящем изобретении, обладает выдающимися характеристиками при получении базового масла с высокой вязкостью и индексом вязкости, а также с низкой температурой помутнения.

В катализаторе изодепарафинизации, предложенном в настоящем изобретении, в качестве носителя для загрузки катализатора из благородного металла используется дважды модифицированное молекулярное сито, имеющее десятичленную кольцевую структуру. Используя этот катализатор, парафинсодержащую нефтяную фракцию обрабатывали методом гидроизомеризации с получением базового смазочного масла. Полученное базовое смазочное масло обладает превосходными характеристиками, особенно в случае переработки парафинсодержащей нефтяной фракции с высокой температурой конденсации, а полученное базовое смазочное масло обладает такими преимуществами, как низкая температура помутнения, низкая температура застывания, высокая вязкость и высокий индекс вязкости.

Парафинсодержащая нефтяная фракция с высокой температурой конденсации имеет такие специфические свойства, как интервал перегонки 300-600°С, температура замерзания не выше 70°С, содержание парафина не выше 80 мас. %, содержание ароматических углеводородов не выше более 50 мас. %, содержание серы не выше 100 мкг/г и содержание азота не выше 50 мкг/г. Парафинсодержащая нефтяная фракция с высокой температурой конденсации имеет тяжелый диапазон перегонки, большую длину парафиновой молекулярной цепи и высокое содержание парафина, поэтому ее можно гидрогенизировать и изомеризовать через модифицированное молекулярное сито для получения базового смазочного масла с высокой вязкостью и высоким индексом вязкости.

Способ согласно настоящему изобретению можно применять для производства базового масла для смазочных материалов класса II/III/III+ с использованием в качестве сырья ВГО, ДВГО, хвостовой фракции гидрокрекинга, деасфальтизированной нефти, парафиновой коксовой нефти и цератума, а в особенности для производства высококачественного базового смазочного масла с низкой температурой помутнения, высокой вязкостью и высоким индексом вязкости за счет использования в качестве сырья тяжелой парафинсодержащей нефтяной фракции, имеющей высокую температуру конденсации, и, таким образом, имеет замечательный эффект и широкие перспективы применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2211855C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА С ВЫСОКИМ СОДЕРЖАНИЕМ НАСЫЩЕННЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2278147C2 |

| СПОСОБЫ ДЕПАРАФИНИЗАЦИИ ЖИДКОГО НЕФТЕПРОДУКТА И СМАЗОЧНЫХ МАСЕЛ | 1998 |

|

RU2214441C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНЫХ МАСЕЛ | 2003 |

|

RU2258733C2 |

| СПОСОБ ГИДРООБРАБОТКИ В КИСЛОЙ СРЕДЕ ДЛЯ ПРОИЗВОДСТВА БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ | 2009 |

|

RU2513105C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2519747C2 |

| КАТАЛИЗАТОР ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2560157C1 |

| СМЕСЬ СМАЗОЧНОГО МАСЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2494140C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ И МЕТИЛАКРИЛАТА | 2016 |

|

RU2712277C1 |

| Способ получения базового масла | 2021 |

|

RU2781062C1 |

Изобретение относится к каталитической химии. Предложен способ получения катализатора изодепарафинизации, включающий следующие стадии: 1) первичная модификация несформованного молекулярного сита; 2) вторичная модификация полученного первично модифицированного молекулярного сита путем пропитки модификатором; 3) загрузка драгоценного металла в качестве активного компонента на вторично модифицированное молекулярное сито, его сушка и прокаливание с получением катализатора изодепарафинизации. Также предложены катализатор изодепарафинизации, способ получения базового смазочного масла, базовое смазочное масло и установка для получения базового смазочного масла. Технический результат - получение базового смазочного масла с низкой температурой помутнения. 5 н. и 19 з.п. ф-лы, 6 табл., 21 пр.

1. Способ получения катализатора изодепарафинизации, включающий следующие стадии:

(1) первичная модификация несформованного молекулярного сита, содержащего десятичленную кольцевую структуру, путем пропитки модификатором и его сушка и прокаливание с получением первично модифицированного молекулярного сита, где модификатор, используемый в первичной модификации, включает раствор соли щелочного металла или раствор кислоты; причем прокаливание проводят при температуре 300-600°С в течение 4-10 часов; концентрация соли щелочного металла в растворе соли щелочного металла составляет 0,1-0,5 моль/л, и концентрация кислоты в растворе кислоты составляет 0,1-0,5 моль/л;

(2) вторичная модификация полученного первично модифицированного молекулярного сита путем пропитки модификатором и затем его сушка и прокаливание с получением вторично модифицированного молекулярного сита, при этом модификатор, используемый во вторичной модификации, включает раствор соли щелочного металла и/или раствор кислоты; причем прокаливание проводят при температуре 300-600°С в течение 5-20 часов; концентрация соли щелочного металла в растворе соли щелочного металла составляет 0,1-0,5 моль/л, и концентрация кислоты в растворе кислоты составляет 0,1-0,5 моль/л; и

(3) загрузка драгоценного металла в качестве активного компонента на вторично модифицированное молекулярное сито, его сушка и прокаливание с получением катализатора изодепарафинизации.

2. Способ по п.1, отличающийся тем, что несформованное молекулярное сито, содержащее десятичленную кольцевую структуру, включает одно или более из ZSM-5, SAPO-11, EU-1, ITQ-13, ZSM-22, MCM-22, NU-87, ZSM-23, ZSM-35, ZSM-48 и составные из них молекулярные сита.

3. Способ по п.1, отличающийся тем, что несформованное молекулярное сито, содержащее десятичленную кольцевую структуру, имеет структуру со сквозными порами.

4. Способ по п.1, отличающийся тем, что драгоценный металл в качестве активного компонента содержит один или более из Pt, Pd, Ru, Rh, Re и Ir.

5. Способ по п.4, отличающийся тем, что драгоценный металл в качестве активного компонента содержит Pt и Pd.

6. Способ по п.5, отличающийся тем, что Pt и Pd включены в катализатор изодепарафинизации в количестве 0,3 мас.% и 0,2 мас.%, соответственно, в расчете на 100% массы катализатора изодепарафинизации.

7. Способ по любому из пп.1 и 4-6, отличающийся тем, что драгоценный металл в качестве активного компонента в катализаторе изодепарафинизации содержится в количестве 0,1-1 мас.% от общей массы катализатора.

8. Способ по п.7, отличающийся тем, что драгоценный металл в качестве активного компонента содержится в количестве 0,1-0,5% масс. от общей массы катализатора.

9. Способ по п.1, отличающийся тем, что

на стадии (1) соль щелочного металла содержит соль металла из группы IA, IIA, IIIA, IB и/или IIB;

на стадии (1) кислота содержит одну или более из азотной кислоты, фосфорной кислоты, уксусной кислоты, винной кислоты и лимонной кислоты;

на стадии (2) соль щелочного металла содержит соль металла группы IA, IIA, IIIA, IB и/или IIB; и

на стадии (2) кислота содержит одну или более из азотной кислоты, фосфорной кислоты, уксусной кислоты, винной кислоты и лимонной кислоты.

10. Способ по п.9, отличающийся тем, что

- на стадии (1) соль щелочного металла содержит одну или более из соли калия, соли магния, соли кальция, соли стронция, соли бария, соли меди, соли цинка, соли галлия и соли олова;

на стадии (2) соль щелочного металла содержит одну или более из соли калия, соли магния, соли кальция, соли стронция, соли бария, соли меди, соли цинка, соли галлия и соли олова.

11. Способ по п.1, отличающийся тем, что

на стадии (3) прокаливание предпочтительно проводят при температуре 300-600°С в течение 4-20 часов.

12. Способ по п.1, отличающийся тем, что первично модифицированное молекулярное сито имеет содержание B-кислоты 0,2-0,6 ммоль/г и отношение содержания B-кислоты к L-кислоте 6:1-1:1 при испытании при 150°С; и содержание В-кислоты 0,05-0,4 ммоль/г и отношение содержания В-кислоты к L-кислоте 6:1-1:1 при испытании при 350°С;

где сумма содержания B-кислоты и L-кислоты при 150°C больше, чем сумма содержания B-кислоты и L-кислоты при 350°C.

13. Способ по п.1, отличающийся тем, что

на стадии (1) отношение массы несформованного молекулярного сита, содержащего десятичленную кольцевую структуру, к объему модификатора, используемого при первичной модификации, составляет 100 г:50-70 мл; и

на стадии (2) отношение массы первично модифицированного молекулярного сита к объему модификатора, используемого во вторичной модификации, составляет 1 г:2 мл.

14. Катализатор изодепарафинизации, полученный способом получения катализатора изодепарафинизации по любому из пп.1-13.

15. Способ получения базового смазочного масла, включающий следующие стадии:

(А) предварительное смешивание парафинсодержащей нефтяной фракции с водородом с образованием смеси водород-нефтяная фракция и последовательное взаимодействие смеси водород-нефтяная фракция по меньшей мере с двумя катализаторами изодепарафинизации по п.14 с получением масла (М); и

(B) смешивание масла (M) с водородом и затем проведение реакции насыщения ароматических углеводородов с конечным катализатором с получением продукта, который фракционируют с получением базового смазочного масла;

при этом парафинсодержащая нефтяная фракция имеет температуру замерзания не выше 70°С, содержание парафина не более 80 мас.%, содержание ароматических углеводородов не более 50 мас.%, содержание серы не более 100 мкг/г, содержание азота не более 50 мкг/г и диапазон температур перегонки 300-600°C.

16. Способ по п.15, отличающийся тем, что парафинсодержащая нефтяная фракция представляет собой парафинсодержащую нефтяную фракцию с высокой температурой замерзания, имеющую температуру замерзания не выше 60°С.

17. Способ по п.15, отличающийся тем, что активный компонент в конечном катализаторе представляет собой катализатор с драгоценным металлом.

18. Способ по п.17, отличающийся тем, что

активный компонент в конечном катализаторе содержит один или более из Pt, Pd, Ru, Rh, Re и Ir;

активный компонент составляет 0,1-1,0 мас.% от общей массы конечного катализатора;

конечный катализатор содержит носитель, включающий один или более из оксида алюминия, аморфного оксида кремния-оксида алюминия, диоксида титана, диоксида циркония и диоксида кремния.

19. Способ по п.15, отличающийся тем, что парафинсодержащая нефтяная фракция представляет собой одну или более из вакуумного газойля, депарафинизированного вакуумного газойля, хвостовой фракции гидрокрекинга, деасфальтизированной нефти, парафиновой коксовой нефти.

20. Способ по п.15, отличающийся тем, что

реакцию изомеризации на стадии (А) проводят при температуре 300-400°С и давлении 8-16 МПа;

реакцию насыщения ароматических углеводородов на стадии (В) проводят при температуре 150-300°С и давлении 8-16 МПа.

21. Базовое смазочное масло, полученное способом по любому из пп.15-20, где базовое смазочное масло имеет температуру помутнения не выше -5°С.

22. Базовое смазочное масло по п.21, отличающееся тем, что базовое смазочное масло имеет температуру помутнения не выше -10°С.

23. Базовое смазочное масло по п.21, отличающееся тем, что базовое смазочное масло имеет температуру помутнения не выше -15°С.

24. Установка для получения базового смазочного масла, включающая реактор изодепарафинизации, конечный реактор и систему фракционирования, где

реактор изодепарафинизации соединен с конечным реактором, который соединен с системой фракционирования,

реактор изодепарафинизации содержит по меньшей мере два слоя катализатора и загружен по меньшей мере двумя катализаторами изодепарафинизации; реактор изодепарафинизации используют для проведения реакций изомеризации и крекинга парафинсодержащей нефтяной фракции, смешанной с водородом, с катализаторами изодепарафинизации в указанном реакторе; и по меньшей мере два катализатора изодепарафинизации выбраны из катализаторов изодепарафинизации по п.14;

конечный реактор используют для проведения реакции насыщения ароматических углеводородов указанных продуктов реакции в указанном реакторе изодепарафинизации, смешанных с водородом; и

продукт, полученный в конечном реакторе, фракционируют в системе фракционирования для получения базового смазочного масла.

| CN 101942336 A, 12.01.2011 | |||

| CN 107344109 А, 14.11.2017 | |||

| CN 105586083 A, 18.05.2016 | |||

| СТУПЕНЧАТОЕ РАЗМЕЩЕНИЕ КАТАЛИЗАТОРА В СПОСОБЕ НА ОСНОВЕ КАТАЛИТИЧЕСКОЙ РЕАКЦИИ | 2016 |

|

RU2698814C1 |

| CN 101230290 A, 30.07.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО СМАЗОЧНОГО МАСЛА (ВАРИАНТЫ) | 2000 |

|

RU2228947C2 |

Авторы

Даты

2024-04-22—Публикация

2021-10-26—Подача