Изобретение относится к производству горячебрикетированного железа (ГБЖ) восстановленных железорудных окатышей или концентрата за счет восстановления в шахтной, трубчатой или иной печи.

Существуют литературные данные об окисления ГБЖ и потери им за счет этого металлургической ценности. Так, в работе [Никитченко Т.В. «Исследование и разработка технологии горячебрикетированного железа из концентратов КМА на промышленной установке металлизации HyL-III», диссертационная работа 2007 г.] показано:

- наиболее значимым фактором, влияющим на скорость вторичного окисления ГБЖ является разрушение брикетов. Скорость вторичного окисления целых брикетов и фрагментов крупностью более 25 мм в среднем составляет 0,1%/сек, для фрагментов крупностью +5 -25 мм скорость окисления увеличивается в 3 раза, а для класса менее 5 мм - в 10 раз по сравнению с целыми брикетами;

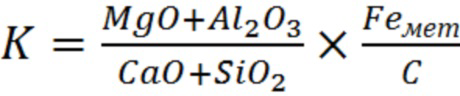

- прочность брикетов зависит от их химического состава, в качестве оценочного критерия которого предложен комплекс  . В критерий подставляются процентные содержания соответствующих компонентов в брикетах. С ростом значения показателя K линейно растет и прочность брикетов.

. В критерий подставляются процентные содержания соответствующих компонентов в брикетах. С ростом значения показателя K линейно растет и прочность брикетов.

Вторым важным фактором, на который возможно воздействовать, является доступ окислителя. Идеальным вариантом транспортировки ГБЖ является перевозка в герметичных контейнерах, однако в современных условиях это дорогостояще. Поэтому решение данной проблемы может быть достигнуто использованием специальных покрытий, изолирующих поверхность металла от кислорода воздуха.

В работе [Гаврилова Д.И. «Применение плёнкообразующих полимерных веществ для пылеподавления и снижения окисляемости углей при их хранении и транспортировке», диссертационная работа 2020 г.] рассматривается использование растворов на основе латекса и акрилового сополимера. Главный механизм, обеспечивающий эффективность данных решений - изоляция поверхности от действия окислителя. Использование данного решения для ГБЖ связано с сложностью получения плотной пленки полимера на поверхности всех брикетов, что требует высокого удельного расхода полимера, приводит к росту отходов и выбросов при последующей плавке, росту трудозатрат и т.д.

Фактором, влияющим на скорость вторичного окисления, является влажность брикетов [Вохмякова И.С., Берсенев И.С., Бородин А.В. и др. Механизм окисления горячебрикетированного железа (ГБЖ, HBI) // Сталь. 2022. № 3. С. 2 - 6.].

Наличие воды формирует условия для электрохимической коррозии. Механизм электрохимической коррозии связан с ускорением обмена заряженными частицами и образования оксидов в присутствии электролита. Согласно теории электрохимической коррозии, ускорению окисления железа способствует:

- низкое значение pH водного раствора на поверхности (pH менее 7);

- наличие примесей сульфидов типа CaS, MnS, FeS;

- наличие ионов Н+, Cl-, Br-, I-, SO4−2 в воде;

- повышение температуры;

- формирование на поверхности термодинамически неустойчивого оксида Fe+2 вместо Fe+3;

- наличие неоднородностей и дефектов поверхности (поры, разрывы и т.д.).

Решение проблемы является сушка брикетов. Но сушка требует как капитальных, так и эксплуатационных затрат [И.С. Вохмякова, И.С. Берсенев, О.Г. Сивков, А.А. Степанова Закономерности сушки горячебрикетированного железа Черные металлы, 2023, №4, с.4-7]. Кроме того, сушка брикетов не снижает рискавторичного увлажнения и последующего окисления.

Наиболее близким аналогом является способ охлаждения горячебрикетированного железа, раскрытый в патенте RU2753212, опубл.: 12.08.2021 «УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕБРИКЕТИРОВАННОГО ЖЕЛЕЗА», в котором изложено решение задачи выгрузки и охлаждения ГБЖ. Горячие железные брикеты, которые выгружают в горячем состоянии (то есть при температуре от 550°C до 650°C) из модуля 300 формования горячих брикетов, охлаждают посредством прямого контакта с охлаждающей водой или вращающимся охладительным модулем 400. Таким образом, горячие железные брикеты окончательно охлаждают до температуры в диапазоне от 80°C до 100°C, так что их можно было легко транспортировать и легко ими манипулировать. То есть, поскольку устройство для производства ГБЖ согласно примеру осуществления настоящего изобретения оборудовано охладительным модулем 400, возможно производить низкотемпературные железные брикеты из прямовосстановленного железа, которое выгружают горячим из печи прямого восстановления.

При этом, задача борьбы с вторичным окислением в прототипе также не решена.

Задачей изобретения является устранение указанных технических проблем.

Техническим результатом изобретения является способ, при котором условия для ограничения скорости вторичного окисления горячебрикетированного железа создаются в процессе его производства при охлаждении, что позволяет повысить транспортную сохранность горячебрикетированного железа (ГБЖ, HBI) при транспортировке и хранении.

Указанный технический результат достигается за счет того, что заявлен способ охлаждения горячебрикетированного железа, характеризующийся охлаждением брикетов путем их погружения в воду, отличающийся тем, что в воду, где производят охлаждение брикетов, добавляют вещества, содержащие CaO, Ca(OH)2, KOH, NaOH в водорастворимой форме в количестве от 0,01 кг до 10 кг на 1 т горячебрикетированного железа.

Предпочтительно, в качестве добавок используется известь гашеная (CaO) или негашеная Ca(OH)2.

Предпочтительно, контроль дозировки добавок осуществляется по значению pH воды таким образом, чтобы pH воды превышало значение 7.

Предпочтительно, брикеты высушивают и затем увлажняют водой с разным показателем pH более 7 единиц, причем увлажнение осуществляют погружением брикета в воду на 20 минут и последующей выдержкой на открытом воздухе в течение двух суток.

Предпочтительно, для повышения pH воды используют добавление гашеной или негашеной извести.

Осуществление изобретения

Из теории электрохимической коррозии следует, что ингибитором (замедлителем) окисления железа могут быть щелочные металлы и их ионы. Их наличие препятствует образованию оксидной пленки и ограничивает скорость окисления железа металлического.

Поскольку увлажнение брикетов вынужденно происходит только при охлаждении, то снижение негативного влияния воды на качество брикетов (за счет ускорения вторичного окисления) возможно за счет охлаждения брикетов водой с добавками, которые содержат оксиды или гидрооксиды щелочных металлов.

Наиболее распространенным подобным компонентом является оксид кальция (CaO) илигидрооксид кальция Ca(OH)2 который используется для шлакообразования и его дополнительная добавка не приведет к существенному ухудшению продуктов плавки горячебрикетированного железа.

Также допустимо использовать компоненты на основе NaOH или KOH. Использование этих добавок в водорастворимой форме позволяет эффективно и равномерно их распределить в объеме охлаждающей жидкости (воды) и далее - в объеме брикета горячебрикетированного железа. Дозировка этих добавок должна соответствовать быть не менее 0,01 кг на 1 тонну горячебрикетированного железа, что приблизительно соответствует дозировке не менее 1 атом оксида щелочного металла на 104÷105 атомов железа. Такая дозировка позволяет реализовывать ингибирующее действие щелочных ионов.

Действие этого технического решения заключается в том, что ионы щелочных металлов в охлаждающей воде оседают на поверхности горячебрикетированного железа и их присутствие на поверхности ограничивает скорость окисления (за счет их более высокой химической активности и формирования промежуточных соединений) и способствует сохранению качества ГБЖ. Даже при наличии воды в присутствии ионов щелочных металлов коррозия железа замедляется. Предельная дозировка добавок зависит от множества параметров работы оборудования и структуры ГБЖ: пористость, гранулометрический состав, длительность охлаждения и др. Максимальная дозировка CaO, Ca(OH)2, NaOH или KOH может достигать 1 атом оксида щелочного металла на 102÷103 атомов железа или до 10 кг добавки на 1 тонну ГБЖ.

Контроль достаточности дозировки добавок можно осуществлять по массовому расходу реагентов или по содержанию активных ионов щелочных металлов в растворе.

Первый способ не учитывает убыль (расход) щелочных металлов в составе брикетов, а второй требует технически сложного оборудования.

Возможно контролировать расход реагентов по значению концентрации положительных ионов в охлаждающей воде - отрицательному значению по модуля десятичного логарифма активности (а) катионов водорода -lg [H+] или величине pH, значение которого для эффективности технического решения не должно быть ниже величины 8.

Использование pH воды для контроля содержания ионов щелочных металлов проще и менее затратно, чем контроль содержания ионов в растворе. При этом, активность щелочных ионов в растворе достигается только при щелочной реакции воды, то есть при значении pH более 7 единиц.

Для достижения этих целей предлагается в заявленном способе охлаждения горячебрикетированного железа, помимо общеизвестного охлаждения брикетов путем их погружения в воду, в саму воду, где производят охлаждение брикетов, добавлять вещества, содержащие CaO, Ca(OH)2, KOH, NaOH в водорастворимой форме в количестве от 0,01 кг до 10 кг на 1 т горячебрикетированного железа.

В качестве добавок может использоваться известь гашеная (CaO) или негашеная Ca(OH)2.

Увлажнение водой брикетов может сопровождаться их предварительным высушиванием с последующим увлажнением водой с разным показателем pH более 7 единиц, причем увлажнение осуществляют погружением брикета в воду на 20 минут и последующей выдержкой на открытом воздухе в течение двух суток.

При этом контроль дозировки добавок может осуществляться по значению pH воды таким образом, чтобы pH воды превышало значение 7, а для повышения pH воды используют добавление гашеной или негашеной извести.

Охлаждении брикетов водой с pH выше 7 единиц приводит к ограничению электрохимической коррозии брикетов и улучшению их сохранности. А само достижение указанного значения pH достигается за счет добавок CaO, Ca(OH)2, KOH, NaOH в водорастворимой форме в количестве от 0,01 кг до 10 кг на 1 т горячебрикетированного железа.

Пример 1 реализации способа.

Для определения эффективности предложенного изобретения был проведен эксперимент. Было использовано четыре пробы ГБЖ одного состава (таблица 1).

Все пробы были высушены, нагреты до температуры 600°С, и затем охлаждены водой с добавками согласно предлагаемому изобретению и без них. Эксперимент осуществлялся с целью моделирования их охлаждения водой. Увлажнение осуществлялось погружением брикета в воду на 20 минут и последующей выдержкой на открытом воздухе в течение двух суток.

Всего было испытано четыре пробы:

1) увлажненные технической водой без добавок (pH=7,0);

2) увлажненные водой с добавкой гашеной извести (действующее вещество Ca(OH)2) в дозировке 0,1 кг/т, соответствующей (pH=9,6);

3) увлажненные водой с добавкой негашеной извести (действующее вещество CaO) в дозировке 1,0 кг/т ГБЖ, соответствующей (pH=11,5);

4) увлажненные водой с добавкой гидрооксида натрия (действующее вещество NaOH) в дозировке 0,01 кг/т ГБЖ, соответствующей (pH=9,2).

Дозировка добавок осуществлялась в количестве не менее 0,1 г на 1 килограмм ГБЖ.

Исследование процесса вторичного окисления брикетов выполнено на лабораторной установке, согласно методике, изложенной в работе [И.С.Вохмякова, И.С.Берсенев, О.Г.Сивков, А.А.Степанова Закономерности сушки горячебрикетированного железа Черные металлы, 2023, №4, с.4-7].

Результаты исследования приведены в таблице 2.

Из полученных данных видно, что за счет использования предложенного изобретения возможно снизить скорость окисления брикетов и достигнуть заявленной цели - повышения транспортной способности ГБЖ без потери качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОГО ГАШЕНИЯ ОКСИДОВ КАЛЬЦИЯ И МАГНИЯ ИЗ КАЛЬЦИЕВО-МАГНИЕВЫХ СОЕДИНЕНИЙ | 2014 |

|

RU2668667C2 |

| КОМПОЗИТ, СОДЕРЖАЩИЙ МИНЕРАЛЬНУЮ ШЕРСТЬ, СОДЕРЖАЩУЮ САХАР | 2015 |

|

RU2690985C2 |

| СПОСОБ ОБРАБОТКИ ШЛАМОВ | 2007 |

|

RU2458013C2 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ ПРЕПАРАТОВ | 2015 |

|

RU2594535C1 |

| СПОСОБ МОКРОГО ГАШЕНИЯ ОКСИДОВ КАЛЬЦИЯ И МАГНИЯ ОТ ИЗВЕСТКОВО-МАГНЕЗИАЛЬНЫХ СОЕДИНЕНИЙ | 2014 |

|

RU2654010C2 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В ДУГОВУЮ ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2018 |

|

RU2697129C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| СПОСОБ ОЧИСТКИ САХАРСОДЕРЖАЩЕГО РАСТВОРА | 1999 |

|

RU2160314C1 |

| ПОЛУЧЕНИЕ КАРБОНАТА КАЛЬЦИЯ | 2010 |

|

RU2553305C2 |

Изобретение относится к производству горячебрикетированного железа (ГБЖ). ГБЖ охлаждают путем его погружения в воду, при этом в воду, в которой производят охлаждение, добавляют вещества, содержащие CaO, Ca(OH)2, KOH или NaOH в водорастворимой форме в количестве от 0,01 до 10 кг на 1 т ГБЖ. В качестве упомянутых добавляемых веществ возможно использование извести гашеной CaO или негашеной Ca(OH)2. Контроль дозировки упомянутых добавляемых веществ осуществляют таким образом, чтобы pH воды с добавками превышало значение 7. При этом ГБЖ погружают в воду с добавками на 20 мин и выдерживают на открытом воздухе в течение двух суток. Обеспечивается создание условий для ограничения скорости вторичного окисления ГБЖ в процессе его производства при охлаждении, что позволяет повысить транспортную сохранность ГБЖ при транспортировке и хранении. 4 з.п. ф-лы, 2 табл.

1. Способ охлаждения горячебрикетированного железа, включающий охлаждение горячебрикетированного железа путем его погружения в воду, отличающийся тем, что в воду, в которой производят охлаждение, добавляют вещества, содержащие CaO, Ca(OH)2, KOH или NaOH в водорастворимой форме в количестве от 0,01 до 10 кг на 1 т горячебрикетированного железа.

2. Способ по п.1, отличающийся тем, что в качестве упомянутых добавляемых веществ используют известь гашеную CaO или негашеную Ca(OH)2.

3. Способ по п.1, отличающийся тем, что контроль дозировки упомянутых добавляемых веществ осуществляют таким образом, чтобы pH воды с добавками превышало значение 7.

4. Способ по п.1, отличающийся тем, что горячебрикетированное железо погружают в воду с добавками на 20 мин и выдерживают на открытом воздухе в течение двух суток.

5. Способ по п.3, отличающийся тем, что для повышения pH воды с добавками используют добавление гашеной или негашеной извести.

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕБРИКЕТИРОВАННОГО ЖЕЛЕЗА | 2019 |

|

RU2753212C1 |

| WO 2004057042 A1, 08.07.2004 | |||

| Способ прямого получения губчатого железа и устройство для его осуществления | 1979 |

|

SU1082328A3 |

| Лерка с пружинящим корпусом для доводки резьбы винтов | 1929 |

|

SU17978A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2008 |

|

RU2435868C1 |

| УСТАНОВКА ДЛЯ ГОРЯЧЕГО БРИКЕТИРОВАНИЯ | 2015 |

|

RU2685837C1 |

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

Авторы

Даты

2024-04-24—Публикация

2023-07-20—Подача