ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящее изобретение испрашивает приоритет и преимущество по заявке на патент Китая №202011636146.7, поданной в Национальное управление интеллектуальной собственности Китая (CHIPA) 31 декабря 2020 года, которая посредством ссылки полностью включена в настоящий документ.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к технической области обработки шин и, в частности, к способу и устройству для изготовления шин.

УРОВЕНЬ ТЕХНИКИ

В настоящее время сборочный барабан для сборки шины подразделяется на капсульный барабан и механический барабан. Основное различие между этими двумя барабанами состоит в режиме заворота. Капсульный барабан поворачивается вверх и надувается заворотной капсулой, а механический барабан поворачивается вверх заворотным стержнем. С точки зрения эффективности изготовления шин механический барабан намного предпочтительнее, чем капсульный барабан, поэтому механический барабан на полустальной сборочной машине занимает большую долю рынка. Однако конструкция механического сборочного барабана является сложной, и боковой барабан необходимо заменять при изменении размера шины. На большинстве шинных заводов общего назначения шина изготавливается по заказу. Таким образом, количество замен бокового барабана является относительно большим, а время каждой замены бокового барабана обычно составляет около 20-30 минут, и этот период времени для замены бокового барабана выливается в большие потери для шинного завода.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Основной целью настоящего изобретения является создание способа изготовления шины и устройства для его реализации, чтобы решить проблему в данной области техники, заключающуюся в том, что изменение размера шины для механического сборочного барабана является времязатратной и трудоемкой операцией.

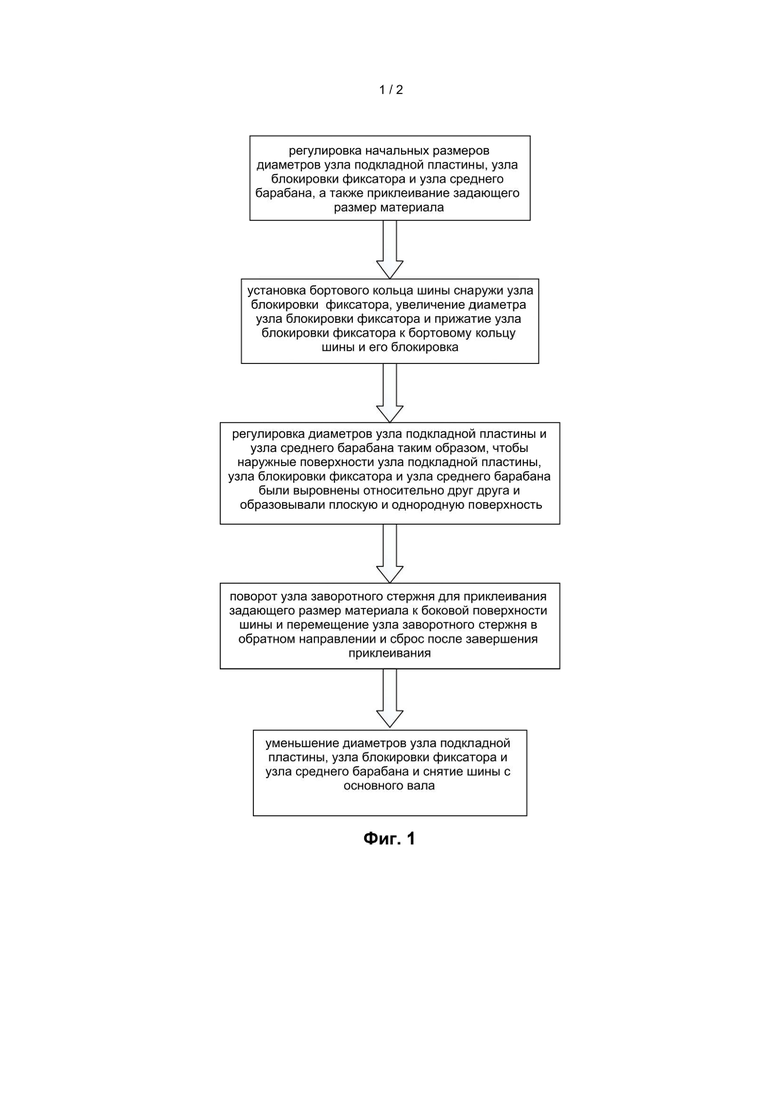

Для решения описанной задачи в некоторых вариантах реализации настоящего изобретения предложен способ изготовления шин и устройство для изготовления шин, включающее в себя основной вал и узел заворотного стержня, узел подкладной пластины, узел блокировки фиксатора и узел среднего барабана, которые надеты снаружи основного вала. Способ изготовления шины включает в себя: регулировку начальных диаметров узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана и приклеивание задающего размер материала; установку бортового кольца шины снаружи узла блокировки фиксатора, увеличение диаметра узла блокировки фиксатора и обеспечение прилегания узла блокировки фиксатора к бортовому кольцу шины и его фиксацию; регулировку диаметров узла подкладной пластины и узла среднего барабана с достижением выравнивания наружных поверхностей узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана относительно друг друга и образования плоской и однородной поверхности; переворот узла заворотного стержня для приклеивания задающего размер материала к боковой поверхности шины и перемещение узла заворотного стержня в обратном направлении и сброс после завершения приклеивания; уменьшение диаметров узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана и удаление шины с основного вала.

В некоторых вариантах реализации при регулировке начальных диаметров, если размер шины, подлежащей обработке, является первым заданным размером, способ включает отведение узла подкладной пластины и регулировку диаметров узла блокировки фиксатора и узла среднего барабана до минимального диаметра, а если размер шины, подлежащей обработке, является вторым заданным размером, который больше, чем первый заданный размер, способ включает выдвижение узла подкладной пластины и регулировку диаметров узла блокировки фиксатора и узла среднего барабана до промежуточного диаметра, при этом промежуточный диаметр по меньшей мере один.

В некоторых вариантах реализации перед переворотом узла заворотного стержня исполнительный механизм перемещения вперед-назад узла подкладной пластины перемещает блок подкладной пластины узла подкладной пластины в осевом направлении и принуждает блок подкладной пластины к освобождению ролика узла заворотного стержня, а затем переворачивает узел заворотного стержня таким образом, что ролики узла заворотного стержня прижимают задающий размер материал для приклеивания задающего размер материала к боковой поверхности шины.

В некоторых вариантах реализации при регулировке диаметра узла подкладной пластины первый наклонный элемент исполнительного механизма выдвижения узла подкладной пластины взаимодействует со вторым наклонным элементом блока подкладной пластины узла подкладной пластины, а диаметр блока подкладной пластины регулируется до желаемого значения.

В некоторых вариантах реализации при регулировке диаметра по меньшей мере одного из узла блокировки фиксатора и узла среднего барабана способ включает: приведение в действие поршня узла привода узла (40) блокировки фиксатора или узла (50) среднего барабана для перемещения на разные расстояния за счет приложения давления в различных воздушных камерах пневмоцилиндра узла привода, так что трансмиссионный узел узла блокировки фиксатора или узла среднего барабана приводит в действие уменьшающий диаметр элемент узла блокировки фиксатора или узла среднего барабана для регулировки диаметра до минимального диаметра, промежуточного диаметра или максимального диаметра; или приведение поршня в отведенное положение или выдвинутое положение за счет приложения давления в пневмоцилиндре узла привода или за счет отсутствия давления в пневмоцилиндре, в результате чего поршень перемещается в промежуточное положение под действием упругого элемента узла привода, так что трансмиссионный узел приводит в движение уменьшающий диаметр элемент для регулировки диаметра до минимального диаметра, максимального диаметра или промежуточного диаметра; или приведение в движение ходового винта узла привода для вращения посредством двигателя узла привода, в результате чего ходовой винт приводит в движение гайку узла привода для перемещения в осевом направлении, так что уменьшающий диаметр элемент регулируется до минимального диаметра, промежуточного диаметра или максимального диаметра.

В некоторых вариантах реализации при регулировке диаметров узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана регулировку выполняют путем ступенчатой регулировки или бесступенчатой регулировки.

В некоторых других вариантах реализации настоящего изобретения предложено устройство для изготовления шин, включающее в себя: основной вал; заворотный узел, который выполнен с возможностью обработки боковой стороны шины; узел подкладной пластины, при этом узел подкладной пластины надет на основной вал и выдвигается и отводится вдоль радиального направления основного вала; узел блокировки фиксатора, при этом узел блокировки фиксатора надет на основной вал и выдвигается и отводится вдоль радиального направления основного вала; узел среднего барабана, при этом узел среднего барабана надет на основной вал и выдвигается и отводится вдоль радиального направления основного вала, а также имеется множество узлов подкладной пластины, узлов блокировки фиксатора и узлов заворотного стержня, при этом узлы блокировки фиксатора, узлы подкладной пластины и узлы заворотного стержня расположены последовательно вдоль направления от узла среднего барабана по обе стороны от узла среднего барабана.

В некоторых вариантах реализации узел подкладной пластины включает в себя: исполнительный механизм выдвижения, расположенный вдоль осевого направления основного вала; блок подкладной пластины, при этом блок подкладной пластины упирается в выходной конец исполнительного механизма выдвижения, причем блок подкладной пластины выполнен с возможностью выдвижения и отведения вдоль радиального направления основного вала под действием исполнительного механизма выдвижения.

В некоторых вариантах реализации выходной конец исполнительного механизма выдвижения снабжен первым наклонным элементом, внутренняя сторона блока подкладной пластины снабжена вторым наклонным элементом, при этом первый наклонный элемент и второй наклонный элемент выполнены с возможностью упора друг в друга и нажатия друг на друга, а исполнительный механизм выдвижения выполнен с возможностью нажатия на второй наклонный элемент посредством первого наклонного элемента для принуждения блока подкладной пластины к выдвижению и отведению.

В некоторых вариантах реализации один конец узла заворотного стержня, ближайший к узлу среднего барабана, снабжен роликом; при этом узел подкладной пластины дополнительно включает в себя исполнительный механизм перемещения вперед-назад; причем исполнительный механизм перемещения вперед-назад соединен с блоком подкладной пластины с возможностью его приведения в действие и принуждает блок подкладной пластины к перемещению вдоль осевого направления основного вала для блокировки или освобождения ролика.

В некоторых вариантах реализации по меньшей мере один из узла блокировки фиксатора и узла среднего барабана включает в себя: узел привода; трансмиссионный узел, при этом трансмиссионный узел соединен с узлом привода с возможностью его приведения в действие; и элемент уменьшения диаметра, при этом элемент уменьшения диаметра соединен с трансмиссионным узлом и выполнен с возможностью выдвижения и отведения вдоль радиального направления основного вала, приводимый в действие трансмиссионным узлом, для переключения между минимальным диаметром и максимальным диаметром.

В некоторых вариантах реализации узел привода расположен вдоль осевого направления основного вала, трансмиссионный узел изогнут, один конец трансмиссионного узла соединен с выходным концом узла привода, а другой конец трансмиссионного узла соединен с уменьшающим диаметр элементом.

В некоторых вариантах реализации узел привода включает в себя: пневмоцилиндр; поршень, при этом поршень расположен с возможностью перемещения в данном пневмоцилиндре и соединен с трансмиссионным узлом, причем пневмоцилиндр образует множество воздушных камер разных размеров, указанные поршни выполнены с возможностью перемещения на различные расстояния при надавливании на множество воздушных камер различных размеров, при этом поршень перемещается между отведенным положением и выдвинутым положением, которые расположены в концах цилиндра, при этом промежуточное положение расположено между отведенным положением и выдвинутым положением, так что уменьшающий диаметр элемент соответственно задает минимальный диаметр, максимальный диаметр и по меньшей мере один промежуточный диаметр между минимальным диаметром и максимальным диаметром.

В некоторых вариантах реализации узел привода включает в себя: пневмоцилиндр; поршень, при этом поршень выполнен с возможностью перемещения в пневмоцилиндре; упругий элемент, при этом упругий элемент примыкает к поршню и соединен с трансмиссионным узлом, причем поршень имеет отведенное положение и выдвинутое положение, которые расположены в концах пневмоцилиндра, а также промежуточное положение, расположенное между отведенным положением и выдвинутым положением, при этом поршень расположен в промежуточном положении, когда упругий элемент находится в своем естественном состоянии, причем когда поршень перемещается из отведенного положения в выдвинутое положение, уменьшающий диаметр элемент соответственно задает минимальный диаметр, по меньшей мере один промежуточный диаметр и максимальный диаметр, которые последовательно увеличиваются.

В некоторых вариантах реализации узел привода включает в себя: двигатель; ходовой винт, при этом ходовой винт соединен с двигателем с возможностью приведения во вращение при помощи этого двигателя; гайку, при этом гайка навинчена на ходовой винт посредством резьбы и соединена с трансмиссионным узлом, при этом ходовой винт выполнен с возможностью перемещения гайки в осевом направлении между отведенным положением, промежуточным положением и выдвинутым положением, так что уменьшающий диаметр элемент задает минимальный диаметр, по меньшей мере один промежуточный диаметр и максимальный диаметр, которые последовательно увеличиваются.

За счет применения технического решения согласно настоящему изобретению обеспечена реализация радиальных выдвижения и отведения с помощью узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана, так что указанные три компонента образуют цилиндрическую наружную поверхность в каждом радиальном положении для приклеивания каждой половинной части материала, составляющего шину. При использовании регулируют начальные диаметры узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана в соответствии с размером обрабатываемой шины, так что цилиндрическая наружная поверхность, образованная указанными тремя компонентами вместе, соответствует требованиям обработки, таким как приклеивание задающего размер материала, а затем выполняют такие операции, как установка бортового кольца шины и приклеивание задающего размер материала. Путем регулировки и увеличения диаметра, образованного указанными тремя компонентами, фиксируют бортовое кольцо шины и создают плоскую круглую поверхность, затем обрабатывают и формируют шину посредством узла заворотного стержня, взаимодействующего с пневмоцилиндром, и т.п., а после завершения обработки удаляют шину путем уменьшения диаметров узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана. Поскольку диаметры узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана выполнены с возможностью регулировки, необходимо только соответствующим образом отрегулировать диаметры указанных трех компонентов при обработке шин разных размерных классов. С использованием описанного способа устройство для изготовления шин позволяет обрабатывать множество шин разных размерных классов, при этом необходимо регулировать только указанный диаметр без замены бокового барабана, тем самым обеспечивая простое и быстрое изготовление множества шин разных размерных классов, что не только экономит время и трудозатраты, но и повышает эффективность обработки, тем самым позволяя избежать различных издержек, вызванных заменой бокового барабана. Кроме того, множество шин различных размерных классов обрабатываются одним устройством, что снижает производственные затраты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сопроводительные чертежи, которые образуют часть настоящего изобретения, выполнены с возможностью обеспечения дальнейшего понимания настоящего изобретения. Варианты реализации и иллюстрации настоящего изобретения выполнены для пояснения настоящего изобретения и не образуют ненадлежащих ограничений настоящего изобретения. На чертежах:

На ФИГ. 1 показана блок-схема способа изготовления шин согласно настоящему изобретению;

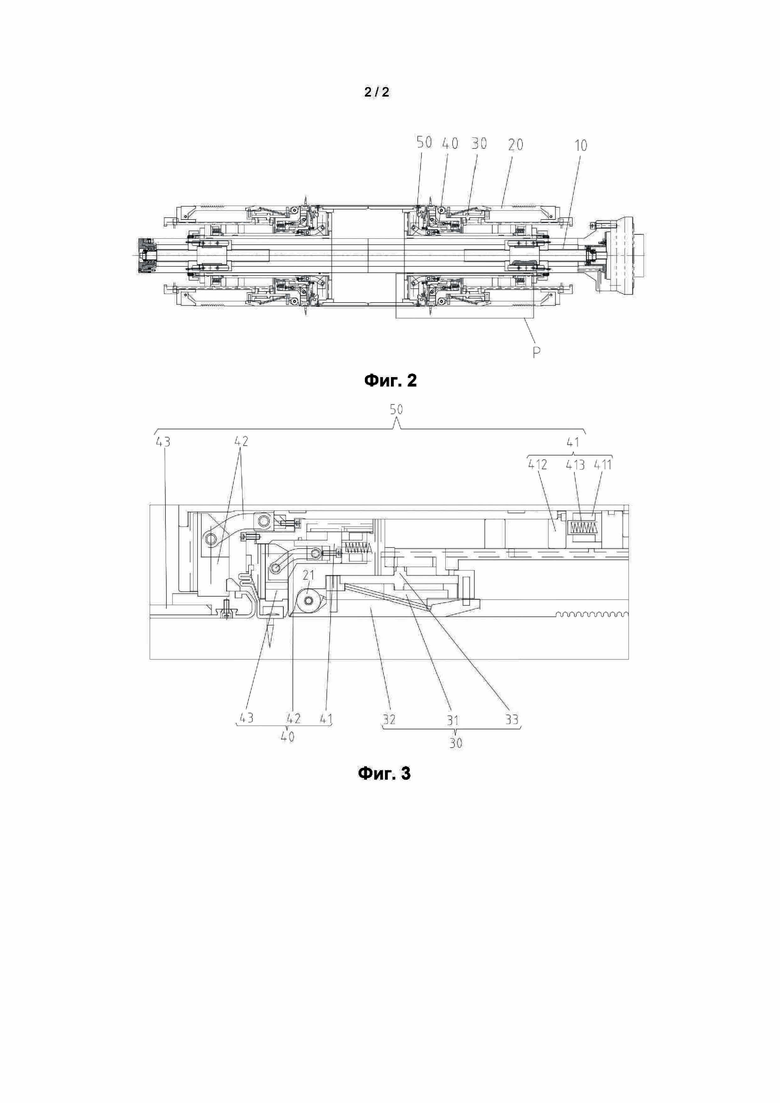

На ФИГ. 2 показана структурная схема устройства для изготовления шин согласно настоящему изобретению;

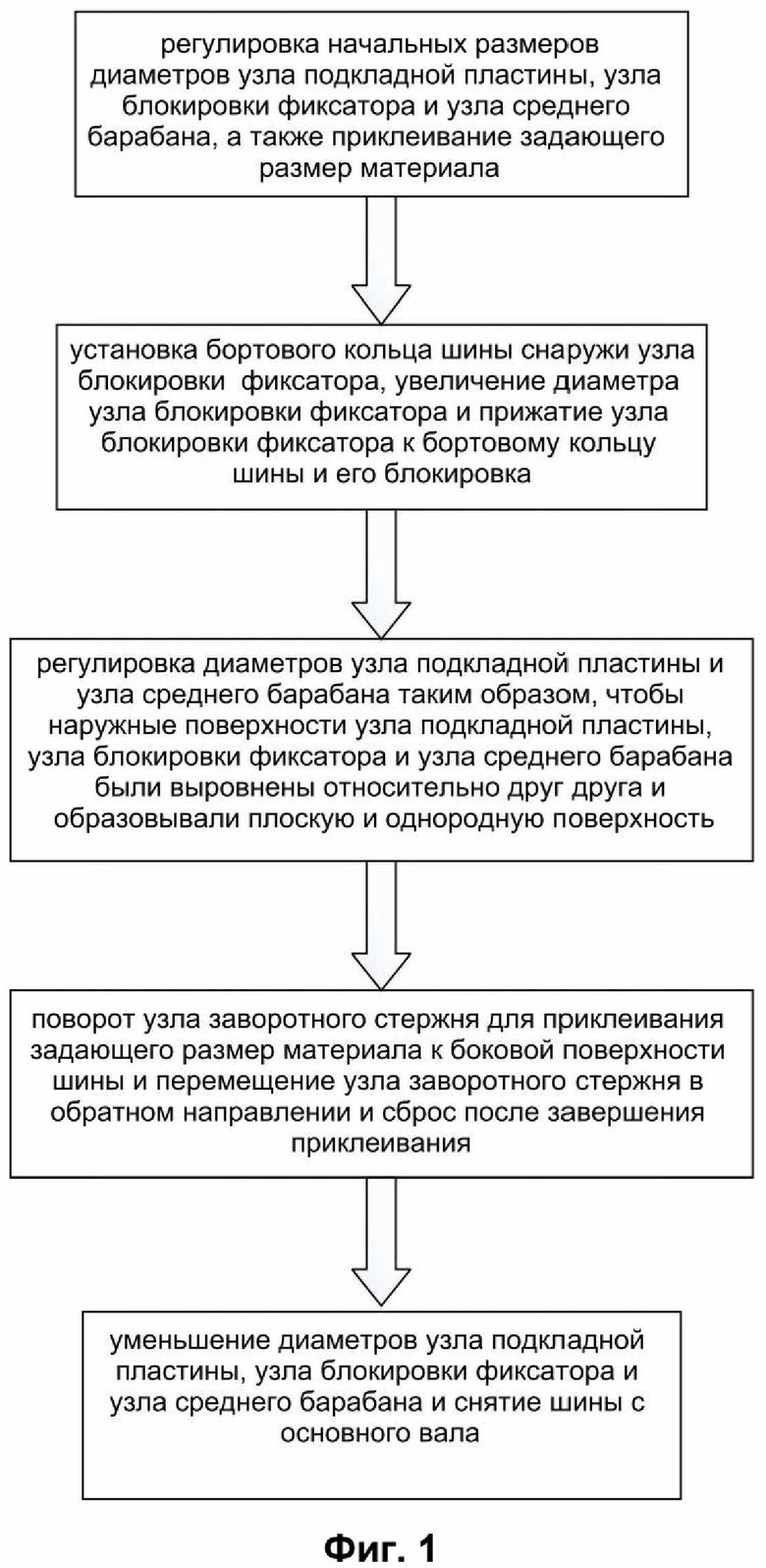

На ФИГ. 3 показан увеличенный вид P на ФИГ. 2.

Фигуры включают в себя следующие ссылочные обозначения:

10 - основной вал;

20 - узел заворотного стержня;

21 - ролик;

30 - узел подкладной пластины;

31 - исполнительный механизм выдвижения;

32 - блок подкладной пластины;

33 - исполнительный механизм перемещения вперед-назад;

40 - узел блокировки фиксатора;

41 - узел привода;

411 - приводной элемент;

412 - выходной элемент;

413 - упругий элемент;

42 - трансмиссионный узел;

43 - элемент уменьшения диаметра;

50 - узел среднего барабана.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Важно отметить, что варианты реализации настоящего изобретения и характеристики в этих вариантах реализации могут быть объединены при условии отсутствия конфликтов. Настоящее изобретение будет подобно описано ниже со ссылкой на чертежи и варианты реализации.

Для решения проблемы в данной области техники, заключающейся в том, что изменение размера шины для механического сборочного барабана является времязатратной и трудоемкой операций, в настоящем изобретении предложен способ изготовления шины и устройство для его реализации.

На ФИГ. 1 показан способ изготовления шины, при этом устройство для изготовления шины, показанное на ФИГ. 2-3, включает в себя основной вал 10 и узел 20 заворотного стержня, узел 30 подкладной пластины, узел 40 блокировки фиксатора и узел 50 среднего барабана, которые надеты снаружи основного вала 10. Способ изготовления шины включает: регулировку начальных диаметров узла 30 подкладной пластины, узла 40 блокировки фиксатора и узла 50 среднего барабана и приклеивание задающего размер материала; установку бортового кольца шины снаружи узла 40 блокировки фиксатора, увеличение диаметра узла 40 блокировки фиксатора и прижатие узла 40 блокировки фиксатора к зафиксированному бортовому кольцу шины; регулировку диаметров узла 30 подкладной пластины и узла 50 среднего барабана таким образом, чтобы наружные поверхности узла 30 подкладной пластины, узла 40 блокировки фиксатора и узла 50 среднего барабана были выровнены относительно друг друга и образовывали плоскую и однородную поверхность; переворот узла 20 заворотного стержня для приклеивания задающего размер материала к боковой поверхности шины и перемещение узла 20 заворотного стержня в обратном направлении и сброс после завершения приклеивания; уменьшение диаметров узла 30 подкладной пластины, узла 40 блокировки фиксатора и узла 50 среднего барабана и удаление шины с основного вала 10.

В этом варианте реализации путем применения технического решения согласно настоящему изобретению радиальные выдвижение и отведение могут быть реализованы посредством узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана, так что указанные три компонента образуют цилиндрическую наружную поверхность в каждом радиальном положении для приклеивания каждой половинной части материала, составляющего шину. При использовании регулируют начальные диаметры узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана в соответствии с размером обрабатываемой шины, так что цилиндрическая наружная поверхность, образованная указанными тремя компонентами вместе, соответствует требованиям обработки, таким как приклеивание задающего размер материала, а затем выполняют такие операции, как установка бортового кольца шины и приклеивание задающего размер материала. Путем регулировки и увеличения диаметра, образованного указанными тремя компонентами, фиксируют бортовое кольцо шины и создают плоскую круглую поверхность, затем обрабатывают и формируют шину посредством узла заворотного стержня, взаимодействующего с пневмоцилиндром, и т.п., а после завершения обработки удаляют шину путем уменьшения диаметров узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана. Поскольку диаметры узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана могут быть отрегулированы, необходимо только соответствующим образом отрегулировать диаметры указанных трех компонентов при обработке шин разных размерных классов. С использованием описанного способа устройство для изготовления шин позволяет обрабатывать множество шин разных размерных классов, при этом необходимо регулировать только указанный диаметр без замены бокового барабана, тем самым обеспечивая простое и быстрое изготовление множества шин разных размерных классов, что не только экономит время и трудозатраты, но и повышает эффективность обработки, тем самым позволяя избежать различных издержек, вызванных заменой бокового барабана. Кроме того, множество шин различных размерных классов обрабатываются одним устройством, что снижает производственные затраты.

Этот вариант реализации изобретения описан на примере шины, изготовленной в двух размерных классах. Эти два размерных класса подразделяются на первый заданный размер и второй заданный размер, которые являются относительно небольшими. При регулировке начального диаметра, если размерный класс обрабатываемой шины является первым заданным размером, узел 30 подкладной пластины отводится, диаметры узла 40 блокировки фиксатора и узла 50 среднего барабана регулируются до минимального диаметра, и указанные диаметры естественным образом ограничиваются бортовым кольцом шины или тому подобным во время последующего выдвижения; если размерный класс обрабатываемой шины является вторым заданным размером, который больше, чем первый заданный размер, узел 30 подкладной пластины выдвигается во время регулировки, диаметры узла 40 блокировки фиксатора и узла 50 среднего барабана регулируются до промежуточного диаметра, а затем регулируются до максимального диаметра во время последующего повторного выдвижения. Разумеется, в дополнение к обработке шин двух размерных классов могут быть добавлены большее количество регулируемых диаметров для обработки шин большего количества размерных классов.

В этом варианте реализации перед переворотом узла 20 заворотного стержня исполнительный механизм 33 перемещения вперед-назад узла 30 подкладной пластины приводит в действие блок 32 подкладной пластины узла 30 подкладной пластины для его перемещения в осевом направлении и принуждает блоки 32 подкладной пластины к освобождению ролика 21 узла 20 заворотного стержня, а затем переворачивает узел 20 заворотного стержня, так что ролик 21 узла 20 заворотного стержня прижимает задающий размер материал к боковой поверхности шины для его приклеивания. Блок 32 подкладной пластины выполнен с возможностью радиального перемещения и осевого перемещения, при этом радиальное перемещение предназначено для регулировки диаметра в соответствии с шинами различных размерных классов, а осевое перемещение предназначено для блокирования или освобождения ролика 21 узла 20 заворотного стержня. В частности, узел 30 подкладной пластины блокирует ролик 21 узла 20 заворотного стержня, когда узел 20 заворотного стержня не работает, так что наружная поверхность устройства образует плоскую дугообразную поверхность, тем самым избегая ситуации, в которой неравномерность отрицательно влияет на операции, такие как приклеивание задающего размер материала, а когда для работы требуется узел 20 заворотного стержня, блок 32 подкладной пластины освобождает ролик 21 для работы под управлением исполнительного механизма 33 перемещения вперед-назад, что позволяет узлу 20 заворотного стержня нормально обрабатывать шину.

В этом варианте реализации при регулировке диаметра узла 30 подкладной пластины первый наклонный элемент исполнительного 31 механизма выдвижения узла 30 подкладной пластины упирается и прижимается ко второму наклонному элементу блока 32 подкладной пластины узла 30 подкладной пластины, так что диаметр блока 32 подкладной пластины уменьшается или увеличивается до требуемого значения посредством взаимодействия между первым наклонным элементом и вторым наклонным элементом.

В этом варианте реализации конструкция узла 40 блокировки фиксатора и конструкция узла 50 среднего барабана по существу являются одинаковыми, и способы регулировки диаметров этих двух компонентов также являются одинаковыми. В соответствии с различиями в конструкциях узла 40 блокировки фиксатора и узла 50 среднего барабана конкретные способы регулировки, в частности, являются следующими:

Способ 1

Узел 40 блокировки фиксатора и узел 50 среднего барабана включают в себя узел привода 41, трансмиссионный узел 42 и уменьшающий диаметр элемент 43, причем узел 41 привода включает в себя пневмоцилиндр и поршень, при этом пневмоцилиндр снабжен множеством воздушных камер, причем поршни и множество воздушных камер взаимодействуют друг с другом, так что при подаче давления в различные воздушные камеры указанного множества воздушных камер пневмоцилиндра узла 41 привода узла 40 блокировки фиксатора или узла 50 среднего барабана из-за различных размеров множества воздушных камер расстояния перемещения, на которые перемещаются поршни в воздушных камерах узла 41 привода, также являются различными. Таким образом, поршень перемещается между отведенным положением, промежуточным положением и выдвинутым положением, а расстояния перемещения поршня непосредственно влияют на диаметр уменьшающего диаметр элемента 43. Таким образом, трансмиссионный узел 42 узла 40 блокировки фиксатора или узла 50 среднего барабана приводит в действие уменьшающий диаметр элемент 43 узла 40 блокировки фиксатора или узла 50 среднего барабана для регулировки до минимального диаметра, промежуточного диаметра или максимального диаметра.

Способ 2

Узел 40 блокировки фиксатора и узел 50 среднего барабана по-прежнему включают в себя описанные компоненты, при этом различие заключается в том, что пневмоцилиндр не снабжен воздушными камерами различных размеров, но также снабжен упругим элементом 413, при этом упругий элемент 413 упирается в поршень, причем когда упругий элемент 413 находится в естественном состоянии, поршень находится в промежуточном положении под действием упругого элемента 413. При подаче давления в пневмоцилиндр узла 41 привода поршень приводится в движение для сжатия или растяжения упругого элемента 413 с перемещением в отведенное положение или выдвинутое положение. Когда поршень должен быть расположен в промежуточном положении, поршень может перемещаться в промежуточное положение под действием упругого элемента 413 узла 41 привода без подачи давления в пневмоцилиндр. Таким образом, трансмиссионный узел 42 выполнен с возможностью приведения в действие уменьшающего диаметр элемента 43 для регулировки до минимального диаметра, максимального диаметра или промежуточного диаметра.

Способ 3

Узлы 41 привода узла 40 блокировки фиксатора и узла 50 среднего барабана включают в себя двигатель, ходовой винт и гайку, при этом ходовой винт соединен с двигателем с возможностью приведения в действие. Двигатель приводит ходовой винт во вращение, а ходовой винт принуждает гайку к перемещению в осевом направлении, так что гайка перемещается в отведенное положение, промежуточное положение и выдвинутое положение, при этом гайка выполнена с возможностью приведения в движение уменьшающего диаметр элемента 43 для регулировки до минимального диаметра, промежуточного диаметра или максимального диаметра посредством трансмиссионного узла 42.

В описанных трех способах диаметр уменьшающего диаметр элемента 43 регулируют путем управления осевым расстоянием перемещения выходного конца узла 41 привода. Разумеется, в дополнение к указанным выше трем способам диаметр уменьшающего диаметр элемента 43 также можно регулировать другими способами. Кроме того, при регулировке диаметров узла 30 подкладной пластины, узла 40 блокировки фиксатора и узла 50 среднего барабана регулировка может выполняться поэтапно, например, заданием множества промежуточных положений, промежуточных диаметров и т.п.разного уровня и размеров; альтернативно регулировка может быть бесступенчатой, например, в качестве промежуточного диаметра используется любой диаметр между максимальным диаметром и минимальным диаметром, а диаметры узла 30 подкладной пластины, узла 40 блокировки фиксатора и узла 50 среднего барабана регулируются до требуемого размера посредством бесступенчатой регулировки.

В этом варианте реализации изобретения также предложено устройство для изготовления шин. Как показано на ФИГ. 2-3, устройство включает в себя основной вал 10, узел 20 заворотного стержня, узел 30 подкладной пластины, узел 40 блокировки фиксатора и узел 50 среднего барабана, причем узел 20 заворотного стержня выполнен с возможностью обработки боковой стороны шины; узел 30 подкладной пластины надет на основной вал 10, при этом узел 30 подкладной пластины выполнен с возможностью выдвижения и отведения вдоль радиального направления основного вала 10; узел 40 блокировки фиксатора надет на основной вал 10 и выполнен с возможностью выдвижения и отведения вдоль радиального направления основного вала 10; узел 50 среднего барабана надет на основной вал 10 и выполнен с возможностью выдвижения и отведения вдоль радиального направления основного вала 10, при этом имеется множество узлов 30 подкладной пластины, узлов 40 блокировки фиксатора и узлов 20 заворотного стержня, причем узлы 40 блокировки фиксатора, узлы 30 подкладной пластины и узлы 20 заворотного стержня расположены последовательно вдоль направления от узла 50 среднего барабана по обеим сторонам узла 50 среднего барабана. Как упоминалось выше, посредством взаимодействия между описанными узлами и в результате регулировки между упомянутыми выше компонентами устройство для изготовления шин может обрабатывать множество шин различных размерных классов, при этом отсутствует необходимость замены бокового барабана. Необходимо только отрегулировать диаметры, чтобы можно было легко и быстро обрабатывать шины с различными дюймовыми размерами, что не только экономит время и трудозатраты, но и повышает эффективность обработки, тем самым позволяя избежать различных потерь, вызванных заменой бокового барабана.

Как показано на ФИГ. 3, узел 30 подкладной пластины включает в себя исполнительный механизм 31 выдвижения и блок 32 подкладной пластины, при этом исполнительный механизм 31 выдвижения расположен вдоль осевого направления основного вала 10; блок 32 подкладной пластины упирается в выходной конец исполнительного механизма 31 выдвижения, при этом блок 32 подкладной пластины выдвигается и отводится вдоль радиального направления основного вала 10 под действием исполнительного механизма 31 выдвижения. В частности, выходной конец исполнительного механизма 31 выдвижения оснащен первым наклонным элементом, внутренняя сторона блока 32 подкладной пластины оснащена вторым наклонным элементом, при этом первый наклонный элемент и второй наклонный элемент упираются друг в друга и прижаты друг к другу. Таким образом, когда исполнительный механизм 31 выдвижения перемещается, первый наклонный элемент нажимает на второй наклонный элемент, так что осевое перемещение исполнительного механизма 31 выдвижения преобразуется в радиальное перемещение, тем самым заставляя блок 32 блок подкладной пластины выдвигаться и отводиться.

В этом варианте реализации один конец узла 20 заворотного стержня, близкий к узлу 50 среднего барабана, снабжен роликом 21, а узел 30 подкладной пластины дополнительно содержит исполнительный механизм 33 перемещения вперед-назад, при этом исполнительные механизмы 33 перемещения вперед-назад расположены вдоль радиального направления основного вала 10 и прямо или косвенно соединены с блоком 32 подкладной пластины с возможностью его приведения в действие, причем блок 32 подкладной пластины не только выполняет функцию регулировки диаметра, но также выполняет функцию блокирования ролика 21. В частности, узел 30 подкладной пластины блокирует ролик 21 узла 20 заворотного стержня, когда узел 20 заворотного стержня не работает, так что наружная поверхность устройства образует плоскую дугообразную поверхность; когда для работы требуется узел 20 заворотного стержня, блок 32 подкладной пластины освобождает ролик 21 для работы под управлением исполнительного механизма 33 перемещения вперед-назад, что позволяет узлу 20 заворотного стержня нормально обрабатывать боковую сторону шины.

В этом варианте реализации конструкция узла 40 блокировки фиксатора по существу такая же, как и конструкция узла 50 среднего барабана, при этом как узел 40 блокировки фиксатора, так и узел 50 среднего барабана включают в себя узел 41 привода, трансмиссионный узел 42 и уменьшающий диаметр элемент 43, при этом трансмиссионный узел 42 соединен с узлом 41 привода с возможностью его приведения в действие, причем узел 41 привода расположен вдоль осевого направления основного вала 10, т.е. осевое направление узла 41 привода перпендикулярно направлению выдвижения уменьшающего диаметр элемента 43, при этом уменьшающий диаметр элемент 43 соединен с трансмиссионным узлом 42, т.е. уменьшающий диаметр элемент 43, в целом действующий в качестве самой наружной стороны устройства, образует дугообразную поверхность, таким образом, уменьшающий диаметр элемент 43 выполнен с возможностью его приведения в движение трансмиссионным узлом 42 для выдвижения и отведения вдоль радиального направления основного вала 10 при переключении между минимальным диаметром и максимальным диаметром.

В целом, уменьшающий диаметр элемент 43 узла 40 блокировки фиксатора представляет собой скользящий блок блокировки фиксатора, выполненный с возможностью взаимодействия с бортовым кольцом шины для блокировки бортового кольца шины, а уменьшающий диаметр элемент 43 узла 50 среднего барабана представляет собой пластину среднего барабана, расположенную посередине оси основного вала 10 и выполненную с возможностью взаимодействия с задающим размер материалом.

В одном варианте реализации уменьшающий диаметр элемент 43 узла 50 среднего барабана и блок 32 подкладной пластины узла 30 подкладной пластины оба имеют конструкцию зубчатого блока.

В отношении узла 40 блокировки фиксатора и узла 50 среднего барабана, одно из различий между ними заключается в конкретной конструкции трансмиссионного узла 42, т.е. трансмиссионный узел 42 узла 40 блокировки фиксатора представляет собой соединительный стержень изогнутой формы, один конец которого соединен с выходным концом узла 41 привода с возможностью вращения, а другой конец соединен с уменьшающим диаметр элементом 43 с возможностью вращения, так что при нажатии на соединительный стержень посредством узла 41 привода соединительный стержень вращается и приводит в движение уменьшающий диаметр элемент 43 для перемещения в радиальном направлении, таким образом обеспечивая преобразование направления перемещения; трансмиссионный узел 42 узла 50 среднего барабана также включает в себя ползун среднего барабана в дополнение к соединительному стержню. Один конец соединительного стержня, самый дальний от узла 41 привода, соединен с ползуном среднего барабана, а ползун среднего барабана соединен с уменьшающим диаметр элементом 43, тем самым заставляя уменьшающий диаметр элемент 43 перемещаться в радиальном направлении. Разумеется, в дополнение к указанным выше способам по мере необходимости в трансмиссионный узел 42 также могут быть добавлены и другие компоненты. Следует отметить, что, хотя конструкция трансмиссионного узла 42 узла 40 блокировки фиксатора отличается от конструкции узла 50 среднего барабана, трансмиссионные узлы 42 узла 40 блокировки фиксатора и узла 50 среднего барабана имеют одинаковое назначение, и оба выполняют функции трансмиссии и изменения направления.

Как указано выше, с точки зрения конструкции, узел 41 привода включает в себя приводной элемент 411 и выходной элемент 412, причем выходной элемент 412 перемещается вдоль осевого направления приводного элемента 411, так что направление перемещения выходного элемента 412 перпендикулярно направлению выдвижения уменьшающего диаметр элемента 43. Конкретная конструкция имеет следующие три конструктивные формы:

Модель 1

Приводной элемент 411 представляет собой пневмоцилиндр, выходной элемент 412 представляет собой поршень, причем поршень расположен с возможностью перемещения в пневмоцилиндре и соединен с трансмиссионным узлом 42, пневмоцилиндр образует множество воздушных камер различных размеров, и при надавливании на множество воздушных камер различных размеров поршень перемещается на различные расстояния, при этом поршень расположен в отведенном положении при перемещении к одному концу пневмоцилиндра, или поршень расположен в выдвинутом положении при перемещении к другому концу, или поршень расположен в промежуточном положении при перемещении к середине между двумя концами пневмоцилиндра. В указанных выше трех положениях уменьшающий диаметр элемент 43 соответственно образует минимальный диаметр, максимальный диаметр и средний диаметр между минимальным диаметром и максимальным диаметром. Таким образом, поршень перемещается на разные расстояния путем подачи давления в разные воздушные камеры из множества воздушных камер, так что уменьшающий диаметр элемент 43 образует разные диаметры.

Модель 2

Исполнительный механизм 411 представляет собой пневмоцилиндр, выходной элемент 412 представляет собой поршень, узел 41 привода дополнительно содержит упругий элемент 413, а поршень расположен с возможностью перемещения в пневмоцилиндре; эта модель отличается от Модели 1 тем, что в ней отсутствуют воздушные камеры различных размеров, и перемещением поршня управляет упругий элемент 413. Упругий элемент 413 упирается в поршень и соединен с трансмиссионным узлом 42, а поршень имеет отведенное положение и выдвинутое положение при перемещении к концу пневмоцилиндра, и промежуточное положение, расположенное между отведенным положением и выдвинутым положением, при этом поршень расположен в промежуточном положении, когда упругий элемент 413 находится в естественном состоянии. Таким образом, когда уменьшающий диаметр элемент 43 должен быть образован с минимальным диаметром или максимальным диаметром, давление соответственно подается к обеим сторонам поршня в пневмоцилиндре, или положительное давление и отрицательное давление подаются к одной стороне поршня, а когда уменьшающий диаметр элемент 43 должен быть образован с промежуточным диаметром, поршень перемещается под действием упругого элемента 413 и удерживается в промежуточном положении без нагнетания давления в пневмоцилиндр. А именно, когда поршень расположен в отведенном положении, промежуточном положении и выдвинутом положении, уменьшающий диаметр элемент 43 соответственно образует минимальный диаметр, промежуточный диаметр и максимальный диаметр, которые последовательно увеличиваются. Таким образом, уменьшающий диаметр элемент 43 выполнен с возможностью регулировки диаметра. Конструкция, показанная на чертеже этого варианта реализации, соответствует такой модели. Упругий элемент 413 представляет собой упругий элемент, такой как пружина.

Модель 3

Приводной элемент 411 представляет собой двигатель, а выходной элемент 412 представляет собой ходовой винт и гайку. Таким образом, эта модель приводится в действие двигателем, и поскольку привод двигателя точно управляет ходом, ходовой винт непосредственно соединен с двигателем с возможностью приведения в действие и приводится двигателем во вращение, а гайка взаимодействует с ходовым винтом с помощью резьбы и соединена с трансмиссионным узлом 42, так что, когда необходимо отрегулировать диаметр уменьшающего диаметр элемента 43, ходовой винт приводится во вращение двигателем и в свою очередь принуждает гайку к перемещению в осевом направлении между отведенным положением, промежуточным положением и выдвинутым положением, так что уменьшающий диаметр элемент 43 образует минимальный диаметр, промежуточный диаметр и максимальный диаметр, которые последовательно увеличиваются.

Посредством описанного способа достигается то, что узел 41 привода принуждает уменьшающий диаметр элемент 43 к перемещению в требуемое положение.

В соответствии с потребностями предусмотрены одно или более промежуточных положений и промежуточных диаметров, а диаметры узла 30 подкладной пластины, узла 40 блокировки фиксатора и узла 50 среднего барабана регулируются между минимальным диаметром, максимальным диаметром и каждым промежуточным диаметром посредством ступенчатой регулировки или бесступенчатой регулировки.

Следует отметить, что термин «множество» в описанном выше варианте реализации относится по меньшей мере к двум.

Из приведенного выше описания видно, что представленные выше варианты реализации настоящего изобретения достигают следующих технических эффектов:

проблема уровня техники заключается в том, что изменение размера шины для механического строительного сборочного барабана является времязатратной и трудоемкой операций;

Устройство для изготовления шин выполнено с возможностью простой и быстрой обработки множества шин различных размерных классов без замены бокового барабана;

Не только экономия времени и трудозатрат, но и повышение эффективности обработки, а также предотвращение различных потерь, вызванных заменой бокового барабана;

Одно устройство способно обрабатывать две шины различных размерных классов, тем самым снижая производственные расходы.

Разумеется, варианты реализации, описанные выше, являются лишь частью, а не всеми вариантами реализации настоящего изобретения. Все другие варианты реализации, полученные специалистом в данной области техники на основе вариантов реализации настоящего изобретения без творческих усилий, должны входить в объем охраны настоящего изобретения.

Приведенные выше описания являются просто иллюстративными вариантами реализации настоящего изобретения, и не предназначены для ограничения настоящего изобретения. Для специалистов в данной области техники настоящее изобретение может иметь различные изменения и вариации. Любые изменения, эквивалентные замены, усовершенствования и т.п., выполненные в соответствии с сущностью и принципом настоящего изобретения, входят в объем охраны настоящего изобретения.

Группа изобретений относится к технической области обработки шин и, в частности, к способу и устройству для изготовления шин. Предложены способ и устройство для изготовления шин. Устройство для изготовления шин содержит основной вал и узел заворотного стержня, узел подкладной пластины, узел блокировки фиксатора и узел среднего барабана, надетые снаружи основного вала. Способ изготовления шины включает: регулировку начальных диаметров узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана и приклеивание задающего размер материала. Способ включает установку бортового кольца шины снаружи узла блокировки фиксатора, увеличение диаметра узла блокировки фиксатора и обеспечение прилегания узла блокировки фиксатора к бортовому кольцу шины и его фиксацию. Способ также включает регулировку диаметра узла подкладной пластины и узла среднего барабана таким образом, что наружные поверхности узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана выровнены относительно друг друга. Способ включает переворот узла заворотного стержня для приклеивания задающего размер материала к боковой поверхности шины и перемещение узла заворотного стержня в обратном направлении и сброс после приклеивания; уменьшение диаметров узла подкладной пластины, узла блокировки фиксатора и узла среднего барабана и удаление шины с основного вала. Группа изобретений позволяет обрабатывать множество шин разных размерных классов, при этом необходимо регулировать только указанный диаметр без замены бокового барабана, тем самым обеспечивая простое и быстрое изготовление множества шин разных размерных классов, что не только экономит время и трудозатраты, но и повышает эффективность обработки, тем самым позволяя избежать различных издержек, вызванных заменой бокового барабана. Кроме того, множество шин различных размерных классов обрабатываются одним устройством, что снижает производственные затраты. 2 н. и 13 з.п. ф-лы, 3 пр., 3 ил.

1. Способ изготовления шины, согласно которому устройство для изготовления шины содержит основной вал (10) и узел (20) заворотного стержня, узел (30) подкладной пластины, узел (40) блокировки фиксатора и узел (50) среднего барабана, которые надеты снаружи основного вала (10), включающий:

регулировку начальных диаметров узла (30) подкладной пластины, узла (40) блокировки фиксатора и узла (50) среднего барабана и приклеивание задающего размер материала;

установку бортового кольца шины снаружи узла (40) блокировки фиксатора, увеличение диаметра узла (40) блокировки фиксатора и прижатие узла (40) блокировки фиксатора к бортовому кольцу шины и его блокировку;

регулировку диаметров узла (30) подкладной пластины и узла (50) среднего барабана до достижения выравнивания относительно друг друга наружных поверхностей узла (30) подкладной пластины, узла (40) блокировки фиксатора и узла (50) среднего барабана и образования ими плоской и однородной поверхности;

переворот узла (20) заворотного стержня для приклеивания задающего размер материала к боковой поверхности шины и принуждение узла (20) заворотного стержня к перемещению в обратном направлении и сброс после завершения приклеивания;

уменьшение диаметров узла (30) подкладной пластины, узла (40) блокировки фиксатора и узла (50) среднего барабана и снятие шины с основного вала (10).

2. Способ изготовления шины по п. 1, согласно которому при регулировке начальных диаметров, если размер обрабатываемой шины является первым заданным размером, отводят узел (30) подкладной пластины и регулируют диаметры узла (40) блокировки фиксатора и узла (50) среднего барабана до минимального диаметра, а если размер обрабатываемой шины является вторым заданным размером, большим, чем первый заданный размер, выдвигают узел (30) подкладной пластины и регулируют диаметры узла (40) блокировки фиксатора и узла (50) среднего барабана до промежуточного диаметра, и при этом промежуточный диаметр по меньшей мере один.

3. Способ изготовления шины по п. 1, согласно которому перед переворотом узла (20) заворотного стержня исполнительный механизм (33) перемещения вперед-назад узла (30) подкладной пластины принуждает блок (32) подкладной пластины узла (30) подкладной пластины к перемещению в осевом направлении и позволяет блоку (32) подкладной пластины освободить ролик (21) узла (20) заворотного стержня, а затем переворачивает узел (20) заворотного стержня, так что ролик (21) узла (20) заворотного стержня прижимает задающий размер материал для его приклеивания к боковой поверхности шины.

4. Способ изготовления шины по п. 1, согласно которому при регулировке диаметра узла (30) подкладной пластины первый наклонный элемент исполнительного механизма (31) выдвижения узла (30) подкладной пластины взаимодействует со вторым наклонным элементом блока (32) подкладной пластины узла (30) подкладной пластины, а диаметр блока (32) подкладной пластины регулируют до желаемого значения.

5. Способ изготовления шины по п. 1, согласно которому при регулировке диаметра по меньшей мере одного из узла (40) блокировки фиксатора и узла (50) среднего барабана

приводят в действие поршень узла (41) привода узла (40) блокировки фиксатора или узла (50) среднего барабана для перемещения на различные расстояния путем подачи давления в различные воздушные камеры пневмоцилиндра узла (41) привода, так что трансмиссионный узел (42) узла (40) блокировки фиксатора или узла (50) среднего барабана приводит в действие уменьшающий диаметр элемент (43) узла (40) блокировки фиксатора или узла (50) среднего барабана для регулировки до минимального диаметра, промежуточного диаметра или максимального диаметра; или

приводят поршень в отведенное положение или выдвинутое положение путем подачи давления в пневмоцилиндр узла (41) привода или без подачи давления в пневмоцилиндр, при этом поршень перемещается в промежуточное положение под действием упругого элемента (413) узла (41) привода, так что трансмиссионный узел (42) приводит в действие уменьшающий диаметр элемент (43) для регулировки до минимального диаметра, максимального диаметра или промежуточного диаметра; или

приводят во вращение ходовой винт узла (41) привода посредством двигателя узла (41) привода, причем ходовой винт принуждает гайку узла (41) привода к перемещению в осевом направлении, так что уменьшающий диаметр элемент (43) регулируется до минимального диаметра, промежуточного диаметра или максимального диаметра.

6. Способ изготовления шины по п. 1, согласно которому при регулировке диаметров узла (30) подкладной пластины, узла (40) блокировки фиксатора и узла (50) среднего барабана регулировку выполняют путем ступенчатой регулировки или бесступенчатой регулировки.

7. Устройство для изготовления шин, содержащее:

основной вал (10);

узел (20) заворотного стержня, выполненный с возможностью обработки боковой стороны шины;

узел (30) подкладной пластины, причем узел (30) подкладной пластины надет на основной вал (10) и выполнен с возможностью выдвижения и отведения вдоль радиального направления основного вала (10);

узел (40) блокировки фиксатора, при этом узел (40) блокировки фиксатора надет на основной вал (10) и выполнен с возможностью выдвижения и отведения вдоль радиального направления основного вала (10);

узел (50) среднего барабана, причем узел (50) среднего барабана надет на основной вал (10) и выполнен с возможностью выдвижения и отведения вдоль радиального направления основного вала (10), при этом имеется множество узлов (30) подкладной пластины, узлов (40) блокировки фиксатора и узлов (20) заворотного стержня, причем узел (40) блокировки фиксатора, узел (30) подкладной пластины и узел (20) заворотного стержня расположены последовательно вдоль направления от узла (50) среднего барабана с обеих сторон узла (50) среднего барабана.

8. Устройство для изготовления шин по п. 7, в котором узел (30) подкладной пластины содержит:

исполнительный механизм (31) выдвижения, расположенный вдоль осевого направления основного вала (10);

блок (32) подкладной пластины, при этом блок (32) подкладной пластины упирается в выходной конец исполнительного механизма (31) выдвижения, причем блок (32) подкладной пластины выполнен с возможностью выдвижения и отведения вдоль радиального направления основного вала (10) под действием исполнительного механизма (31) выдвижения.

9. Устройство для изготовления шин по п. 8, в котором выходной конец исполнительного механизма (31) выдвижения снабжен первым наклонным элементом, внутренняя сторона блока (32) подкладной пластины снабжена вторым наклонным элементом, при этом первый наклонный элемент и второй наклонный элемент упираются друг в друга и прижаты друг к другу, а исполнительный механизм (31) выдвижения нажимает на второй наклонный элемент посредством первого наклонного элемента для принуждения блока (32) подкладной пластины к выдвижению и отведению.

10. Устройство для изготовления шин по п. 8, в котором один конец узла (20) заворотного стержня, ближайший к узлу (50) среднего барабана, снабжен роликом (21), при этом узел (30) подкладной пластины также содержит исполнительный механизм (33) перемещения вперед-назад, причем исполнительный механизм (33) перемещения вперед-назад соединен с блоком (32) подкладной пластины с возможностью его приведения в действие и принуждает блок (32) подкладной пластины к перемещению вдоль осевого направления основного вала (10) для блокировки или освобождения ролика (21).

11. Устройство для изготовления шин по п. 7, в котором по меньшей мере один из узла (40) блокировки фиксатора и узла (50) среднего барабана содержит:

узел (41) привода;

трансмиссионный узел (42), причем трансмиссионный узел (42) соединен с узлом (41) привода с возможностью его приведения в действие; и

уменьшающий диаметр элемент (43), при этом уменьшающий диаметр элемент (43) соединен с трансмиссионным узлом (42) и выполнен с возможностью выдвижения и отведения вдоль радиального направления основного вала (10) под действием трансмиссионного узла (42) для переключения между минимальным диаметром и максимальным диаметром.

12. Устройство для изготовления шин по п. 11, в котором узел (41) привода расположен вдоль осевого направления основного вала (10), трансмиссионный узел (42) изогнут, один конец трансмиссионного узла (42) соединен с выходным концом узла (41) привода, а другой конец трансмиссионного узла (42) соединен с уменьшающим диаметр элементом (43).

13. Устройство для изготовления шин по п. 11, в котором узел (41) привода содержит:

пневмоцилиндр;

поршень, при этом поршень расположен с возможностью перемещения в пневмоцилиндре и соединен с трансмиссионным узлом (42), причем пневмоцилиндр образует множество воздушных камер различных размеров, поршень выполнен с возможностью перемещения на различные расстояния при подаче давления в множество воздушных камер различных размеров, при этом поршень перемещается между отведенным положением и выдвинутым положением, которые расположены в концах пневмоцилиндра, и промежуточным положением, расположенным между отведенным положением и выдвинутым положением, так что уменьшающий диаметр элемент (43) соответственно образует минимальный диаметр и максимальный диаметр и по меньшей мере один промежуточный диаметр между минимальным диаметром и максимальным диаметром.

14. Устройство для изготовления шин по п. 11, в котором узел (41) привода содержит:

пневмоцилиндр;

поршень, причем поршень расположен с возможностью перемещения в пневмоцилиндре;

упругий элемент (413), при этом упругий элемент (413) упирается в поршень и соединен с трансмиссионным узлом (42), поршень имеет отведенное положение и выдвинутое положение, которые расположены в концах пневмоцилиндра, и промежуточное положение, расположенное между отведенным положением и выдвинутым положением, причем поршень расположен в промежуточном положении, когда упругий элемент (413) находится в естественном состоянии, при этом когда поршень находится в отведенном положении, промежуточном положении и выдвинутом положении, уменьшающий диаметр элемент (43) соответственно образует минимальный диаметр, по меньшей мере один промежуточный диаметр и максимальный диаметр, которые последовательно увеличиваются.

15. Устройство для изготовления шин по п. 11, в котором узел (41) привода содержит:

двигатель;

ходовой винт, при этом ходовой винт соединен с двигателем с возможностью его приведения в действие и выполнен с возможностью вращения двигателем;

гайка, при этом гайка взаимодействует с ходовым винтом посредством резьбы и соединена с трансмиссионным узлом (42), причем ходовой винт принуждает гайку к перемещению в осевом направлении между отведенным положением, промежуточным положением и выдвинутым положением, так что уменьшающий диаметр элемент (43) образует минимальный диаметр, по меньшей мере один промежуточный диаметр и максимальный диаметр, которые последовательно увеличиваются.

| CN 108527904 A, 14.09.2018 | |||

| CN 108556388 A, 21.09.2018 | |||

| CN 110667155 A, 10.01.2020 | |||

| WO 2019085885 A1, 09.05.2019 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БОРТА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1993 |

|

RU2051039C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКИХ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2584999C2 |

| US 20030047284 A1, 13.03.2003. | |||

Авторы

Даты

2024-04-25—Публикация

2021-12-29—Подача