Предпосылки создания изобретения

Бекон является одним из наиболее предпочтительных пищевых продуктов в мире. Его используют во многих традиционных блюдах и часто подают с жареными яйцами или яичницей-болтуньей, в гамбургерах или в составе пиццы.

Одна из основных тенденций в питании заключается в переходе потребителей на веганские продукты, не содержащие ингредиентов животного происхождения.

Некоторые существующие аналоги бекона можно изготавливать в домашних условиях путем маринования полосок темпе или тофу в различных вкусоароматических добавках, таких как соевый соус или жидкий дым, с последующим обжариванием или запеканием. Приверженцы сырой пищи также могут использовать кокосовое мясо в качестве заменителя бекона. Для приготовления вегетарианского бекона также можно использовать сейтан. Вкус, внешний вид и текстура этих продуктов, по существу, очень невыразительны.

Кроме того, существует общая устойчивая направленность на пищевые продукты с «чистой этикеткой». Существующие на рынке продукты часто изготавливают из соевого белка и обычно они содержат длинный список ингредиентов, таких как яйца, добавки, камеди и ароматизаторы.

Существует очевидная потребность в новых продуктах - аналогах бекона, которые дают потребителю все преимущества бекона с точки зрения вкуса, текстуры и внешнего вида, но при этом являются продуктами с «чистой этикеткой».

Изложение сущности изобретения

Изобретение в целом относится к способу изготовления продукта - аналога бекона, включающему получение экструдата белка, белковой дисперсии и имитатора жира; необязательно нанесение связующего агента; выкладывание экструдата белка, имитатора жира и белковой дисперсии в виде слоев; прессование выложенных слоев; нагревание; охлаждение; и необязательно копчение и/или нарезание ломтиками.

Изобретение дополнительно относится к способу изготовления продукта - аналога бекона, включающему получение экструдата растительного белка, дисперсии растительного белка и имитатора жира путем эмульгирования; необязательно нанесение связующего агента, предпочтительно на экструдат растительного белка; выкладывание экструдата растительного белка, имитатора жира и дисперсии растительного белка в виде слоев; прессование выложенных слоев; нагревание для получения когезионной массы; охлаждение; и необязательно копчение, нарезание ломтиками и/или нарезание полосками.

Изобретение дополнительно относится к способу изготовления продукта - аналога бекона, включающему получение экструдата растительного белка, предпочтительно путем мокрого экструдирования; получение дисперсии растительного белка, предпочтительно 10–20% (вес/вес) дисперсии растительного белка, приготовление имитатора жира путем эмульгирования, предпочтительно путем эмульгирования белковой дисперсии и липидной фазы; необязательно нанесение связующего агента на экструдат растительного белка или имитатор жира; выкладывание экструдата растительного белка, имитатора жира и белковой дисперсии в виде слоев; прессование выложенных слоев; нагревание для получения когезионной массы; охлаждение; и необязательно копчение, нарезание ломтиками и/или нарезание полосками.

В частности, изобретение относится к способу изготовления продукта - аналога бекона, включающему

а. получение экструдата растительного белка путем мокрого экструдирования;

b. получение 10–20% (вес/вес) дисперсии растительного белка, предпочтительно дисперсии соевого белка;

с. получение имитатора жира путем эмульгирования дисперсии растительного белка и липидной фазы;

d. необязательно нанесение связующего агента на экструдат растительного белка или имитатор жира;

e. выкладывание экструдата растительного белка, имитатора жира и дисперсии растительного белка в виде слоев;

f. прессование выложенных слоев;

g. нагревание для получения когезионной массы;

h. охлаждение; и

i. необязательно копчение, нарезание ломтиками или нарезание полосками.

Настоящее изобретение также в целом относится к продукту — аналогу бекона, содержащему экструдат белка, белковую дисперсию, имитатор жира и необязательный связывающий агент.

В частности, изобретение относится к продукту - аналогу бекона, содержащему:

а. экструдат растительного белка;

b. дисперсию растительного белка, предпочтительно дисперсию соевого белка;

с. имитатор жира, содержащий дисперсию изолята белка, эмульгированную в липидной фазе; и

d. необязательный связующий агент.

Описание изобретения

Изобретение относится к способу изготовления продукта — аналога бекона, включающему

а. получение экструдата растительного белка путем мокрого экструдирования;

b. получение 10–20% (вес/вес) дисперсии растительного белка, предпочтительно дисперсии соевого белка;

с. получение имитатора жира путем эмульгирования дисперсии растительного белка и липидной фазы;

d. необязательно нанесение связующего агента на экструдат растительного белка или имитатор жира;

e. выкладывание экструдата растительного белка, имитатора жира и дисперсии растительного белка в виде слоев;

f. прессование выложенных слоев;

g. нагревание для получения когезионной массы;

h. охлаждение; и

i. необязательно копчение, нарезание ломтиками или нарезание полосками.

В некоторых вариантах осуществления экструдат растительного белка получают с использованием двух- или одношнекового экструдера.

В некоторых вариантах осуществления экструдат растительного белка представляет собой текстурированный экструдат растительного белка.

В некоторых вариантах осуществления экструдат растительного белка представляет собой волокнистый экструдат растительного белка.

В некоторых вариантах осуществления содержание воды в экструдате растительного белка составляет не менее 45% (вес/вес).

В некоторых вариантах осуществления экструдат растительного белка представляет собой смесь более чем одного растительного белка.

В некоторых вариантах осуществления содержание воды в экструдате растительного белка не меньше температуры стеклования экструдата растительного белка при температуре потребления продукта - аналога бекона от 30 до 60°C.

В некоторых вариантах осуществления экструдат растительного белка или имитатор жира дополнительно содержит красящее вещество и/или вкусоароматическую добавку, предпочтительно ароматическую добавку с копченым вкусом.

В некоторых вариантах осуществления экструдат растительного белка готовят, предпочтительно в овощном бульоне. Как правило, приготовленный экструдат растительного белка покрывают связующим агентом.

Как правило, экструдат растительного белка обладает максимальным усилием на разрыв от 250 до 320 ньютонов.

В некоторых вариантах осуществления связующий агент выбран из дисперсии изолята соевого белка, порошка изолята соевого белка, порошка клейковины, трансглутаминазы, пищевого волокна и растительного белка.

Композиция связующего агента, которая проходит между экструдатом растительного белка и слоями имитатора жира, представляет собой самый важный параметр для обеспечения хорошей когезионной способности продукта после оттаивания.

В одном варианте осуществления связующий агент содержит пищевое волокно и растительный белок.

В одном варианте осуществления общее содержание мас.% пищевого волокна и растительного белка в связующем агенте составляет менее 40 мас.%.

В одном варианте осуществления не менее 50 мас.% пищевого волокна является растворимым, предпочтительно от 50 мас.% до 70 мас.% пищевого волокна является растворимым, предпочтительно около 60 мас.% пищевого волокна является растворимым.

В одном варианте осуществления пищевое волокно и растительный белок присутствуют в соотношении около 67 : 33.

В одном варианте осуществления пищевое волокно представляют собой картофельное волокно.

В одном варианте осуществления растительный белок представляет собой картофельный белок.

В одном варианте осуществления пищевое волокно представляет собой картофельное волокно, а растительный белок представляет собой картофельный белок.

Как правило, связующий агент дополнительно содержит ферментный раствор, причем фермент выбран из трансглутаминазы, тирозиназы и оксидазы, например полифенолоксидазы. Если фермент представляет собой полифенолоксидазу, то это предпочтительно лакказа. Как правило, ферментный раствор представляет собой раствор трансглутаминазы, предпочтительно 10%-й (вес/вес) раствор трансглутаминазы.

Предпочтительно связующий агент содержит трансглутаминазу, пищевое волокно и растительный белок.

В некоторых вариантах осуществления имитатор жира получают путем эмульгирования смеси из около 30% (вес./вес.) белковой дисперсии и около 70% (вес./вес.) липидной фазы.

В некоторых вариантах осуществления имитатор жира дополнительно содержит пищевое волокно. Это оказалось важным для обеспечения хорошей когезионной способности продукта после оттаивания.

В некоторых вариантах осуществления пищевое волокно имеет содержание крахмала от 35 мас.% до 40 мас.%.

В некоторых вариантах осуществления пищевое волокно имеет водоудерживающую способность от 7,5 г/г до 12,5 г/г, предпочтительно водоудерживающую способность около 10 г/г.

В одном варианте осуществления имитатор жира содержит около 5 мас.% пищевого волокна, более предпочтительно около 2,5 мас.% пищевого волокна.

В одном варианте осуществления пищевое волокно является волокном из клеточных стенок гороха.

В одном варианте осуществления волокно из клеточных стенок гороха диспергируют в смеси растопленного жира с образованием раствора. В одном варианте осуществления указанный раствор добавляют под действием напряжения сдвига к белковой дисперсии.

В некоторых вариантах осуществления белковая дисперсия представляет собой дисперсию изолята белка или дисперсию концентрата белка, предпочтительно дисперсию изолята белка.

В некоторых вариантах осуществления конечная концентрация белка в эмульгирующей смеси составляет около 3% (вес./вес.).

В некоторых вариантах осуществления белковую дисперсию предварительно нагревают до температуры не более 95°C.

В некоторых вариантах осуществления белковая дисперсия представляет собой дисперсию изолята белка, полученную с использованием изолята соевого, картофельного, горохового, тыквенного или канолового белка, предпочтительно изолята соевого белка.

В некоторых вариантах осуществления дисперсия изолята белка содержит 10–20% (вес./вес.) изолята соевого белка. Как правило, дисперсия изолята белка составляет около 10% (вес./вес.) или около 14% (вес./вес.) изолята соевого белка. Как правило, дисперсия изолята белка дополнительно содержит трансглутаминазу.

В некоторых вариантах осуществления липидная фаза содержит масло канолы или смесь, содержащую около 70% (вес./вес.) масла канолы и около 30% (вес/вес) твердого жира.

В некоторых вариантах осуществления к белковой дисперсии и эмульгирующей смеси в липидной фазе добавляют соль.

В некоторых вариантах осуществления стадия g) нагревания включает

a. нагревание до температуры около 40°C в толще продукта; и

b. нагревание до температуры около 85°C в толще продукта.

Как правило, стадия g) нагревания включает

a. нагревание до температуры около 40°C в толще продукта в течение около 1 часа; и

b. нагревание до температуры около 85°C в толще продукта в течение около 1 часа.

В некоторых вариантах осуществления стадия h) охлаждения включает душевание холодной водой, предпочтительно в течение около 10 минут.

В некоторых вариантах осуществления когезионную массу коптят в камере.

В некоторых вариантах осуществления когезионную массу нарезают ломтиками.

В некоторых вариантах осуществления когезионную массу нарезают полосками.

В некоторых вариантах осуществления продукт — аналог бекона обжаривают.

В некоторых вариантах осуществления изобретение относится к способу изготовления продукта - аналога бекона, включающему

а. получение экструдата растительного белка путем мокрого экструдирования;

b. получение 14–16% (вес/вес) дисперсии изолята соевого белка;

с. получение имитатора жира путем эмульгирования дисперсии растительного белка и липидной фазы;

d. нанесение связующего агента на экструдат растительного белка или имитатор жира, причем связующий агент выбран из дисперсии изолята соевого белка, порошка изолята соевого белка и порошка клейковины и дополнительно содержит раствор трансглутаминазы;

e. выкладывание экструдата растительного белка, имитатора жира и дисперсии изолята соевого белка в виде слоев;

f. прессование выложенных слоев;

g. нагревание при температуре около 85°C для получения когезионной массы;

h. охлаждение; и

i. необязательно копчение, нарезание ломтиками или нарезание полосками.

Изобретение также относится к продукту - аналогу бекона, содержащему:

а. экструдат растительного белка;

b. дисперсию растительного белка, предпочтительно дисперсию соевого белка;

с. имитатор жира, содержащий дисперсию изолята белка, эмульгированную в липидной фазе; и

d. необязательный связующий агент.

В некоторых вариантах осуществления экструдат растительного белка представляет собой текстурированный экструдат растительного белка.

В некоторых вариантах осуществления экструдат растительного белка представляет собой волокнистый экструдат растительного белка.

В некоторых вариантах осуществления экструдат растительного белка представляет собой смесь более чем одного растительного белка.

В некоторых вариантах осуществления продукт — аналог бекона дополнительно содержит красящее вещество и/или вкусоароматическую добавку, предпочтительно ароматическую добавку с копченым вкусом.

В некоторых вариантах осуществления связующий агент выбран из дисперсии изолята соевого белка, порошка изолята соевого белка, порошка клейковины, трансглутаминазы, пищевого волокна и растительного белка.

В одном варианте осуществления общее содержание мас.% пищевого волокна и растительного белка в связующем агенте составляет менее 40 мас.%.

В одном варианте осуществления не менее 50 мас.% пищевого волокна является растворимым, предпочтительно от 50 мас.% до 70 мас.% пищевого волокна является растворимым, предпочтительно около 60 мас.% пищевого волокна является растворимым.

В одном варианте осуществления пищевое волокно и растительный белок присутствуют в соотношении около 67 : 33.

В одном варианте осуществления пищевое волокно представляют собой картофельное волокно. В одном варианте осуществления растительный белок представляет собой картофельный белок.

В одном варианте осуществления пищевое волокно представляет собой картофельное волокно, а растительный белок представляет собой картофельный белок.

В одном варианте осуществления связующий агент представляет собой смесь картофельного волокна и картофельного белка.

В одном варианте осуществления связующий агент представляет собой смесь картофельного волокна и картофельного белка, причем соотношение картофельного волокна и картофельного белка составляет около 67 : 33.

В одном варианте осуществления связующий агент дополнительно содержит ферментный раствор. Как правило, ферментный раствор выбран из раствора трансглутаминазы, тирозиназы и оксидазы, предпочтительно раствора, содержащего около 10% (вес./вес.) трансглутаминазы.

В некоторых вариантах осуществления имитатор жира содержит около 30% (вес/вес) белковой дисперсии, содержащей изолят белка, и около 70% (вес/вес) липидной фазы. Как правило, белковая дисперсия представляет собой дисперсию изолята белка или дисперсию концентрата белка, предпочтительно дисперсию изолята белка. Как правило, дисперсия изолята белка представляет собой дисперсию изолята соевого, картофельного, горохового или канолового белка, предпочтительно дисперсию изолята соевого белка. Как правило, дисперсия изолята белка содержит 10–20% (вес/вес) изолята соевого белка.

В некоторых вариантах осуществления изобретения дисперсия изолята белка содержит около 10% (вес./вес.) изолята соевого белка или содержит около 14% (вес/вес) изолята соевого белка. Как правило, дисперсия изолята белка дополнительно содержит трансглутаминазу.

В некоторых вариантах осуществления липидная фаза представляет собой масло канолы или смесь, содержащую 70% (вес/вес) масла канолы и 30% (вес/вес) твердого жира.

В некоторых вариантах осуществления продукт - аналог бекона содержит от 45 до 48% воды, от 12 до 16% масла канолы и от 8 до 10% пшеничной клейковины.

В некоторых вариантах осуществления продукт - аналог бекона получают или можно получить способом в соответствии с настоящим изобретением.

В некоторых вариантах осуществления продукт - аналог бекона не содержит продуктов животного происхождения. Продукт - аналог бекона, как правило, не содержит яичных ингредиентов, например яичного белка.

В некоторых вариантах осуществления продукт - аналог бекона не содержит добавок. Продукт - аналог бекона, как правило, не содержит гидроколлоидов. Продукт - аналог бекона, как правило, не содержит метилцеллюлозы. Продукт - аналог бекона, как правило, не содержит камедей. Продукт - аналог бекона, как правило, не содержит альгинатов. Продукт - аналог бекона, как правило, не содержит модифицированного крахмала.

Изобретение также относится к применению связующего вещества или связующего агента в производстве продукта - аналога бекона.

Подробное описание изобретения

Определения

В настоящем документе термин «около» применительно к числовым значениям означает числа в диапазоне, например в диапазоне от -30% до +30% от рассматриваемого числа, от -20% до +20% от рассматриваемого числа, или от -10% до +10% от рассматриваемого числа, или от -5% до +5% от рассматриваемого числа, или от -1% до +1% от рассматриваемого числа. Следует понимать, что все числовые диапазоны в настоящем документе включают все целые и дробные числа, входящие в диапазон. Более того, эти числовые диапазоны следует рассматривать как подтверждающие пункт формулы изобретения, относящийся к любому числу или подгруппе чисел в данном диапазоне.

Продукты, описанные в настоящем документе, могут не содержать любого элемента, который конкретно не описан в настоящем документе. Таким образом, описание варианта осуществления с применением термина «содержащий» включает в себя описание вариантов осуществления, «состоящих, по существу, из» и «состоящих из» указанных компонентов. Аналогичным образом способы, описанные в настоящем документе, могут не включать любой стадии, которая конкретно не описана в настоящем документе. Таким образом, описание варианта осуществления с применением термина «содержащий» включает описание вариантов осуществления, «состоящих, по существу, из» и «состоящих из» указанных стадий. Любой вариант осуществления, описанный в настоящем документе, можно комбинировать с любым другим вариантом осуществления, описанным в настоящем документе, если непосредственно и явным образом не указано иное.

Если не определено иное, все технические и научные термины и любые сокращения в настоящем документе имеют общепринятое значение, понятное среднему специалисту в области применения изобретения. Хотя любые композиции, способы, изделия или другие средства или материалы, аналогичные или эквивалентные описанным в настоящем документе, могут применяться при реализации настоящего изобретения на практике, в настоящем документе описаны предпочтительные композиции, способы, изделия или другие средства или материалы.

В настоящем документе термин «добавка» включает один или более из гидроколлоидов (например, карбоксиметилцеллюлозу, метилцеллюлозу, гидроксипропилметилцеллюлозу, конжаковую камедь, каррагинаны, ксантановую камедь, геллановую камедь, камедь бобов рожкового дерева, альгинаты, агар, гуммиарабик, желатин, камедь карайи, камедь кассии, микрокристаллическую целлюлозу, этилцеллюлозу); эмульгаторы (например, лецитин, моно- и диглицериды, PGPR); забеливающие агенты (например, диоксид титана); пластификаторы (например, глицерин); агенты, препятствующие слеживанию (например, диоксид кремния).

Экструдат растительного белка

Экструдат растительного белка в соответствии с изобретением можно получать с использованием двухшнекового экструдера. Полученный структурированный продукт может иметь, по существу, выровненные волокна. Тесто можно готовить в смесителе со скоростью смешивания около 30 об/мин.

Ингредиенты экструдата можно готовить, например, с использованием изолята горохового белка и пшеничной клейковины.

В одном варианте осуществления экструдат содержит пшеничную клейковину, предпочтительно от 10 до 30 мас.% пшеничной клейковины, более предпочтительно от 10 до 20 мас.% пшеничной клейковины, более предпочтительно от 12 до 18 мас.% пшеничной клейковины, наиболее предпочтительно около 14,2 мас.%. Это оказалось важным для достижения хорошей когезионной способности после приготовления на гриле.

Ингредиенты экструдата можно готовить, например, с использованием изолята горохового белка, пшеничной клейковины, изолята соевого белка, рапсового масла и красящего ингредиента.

Ингредиенты экструдата можно готовить, например, с использованием изолята горохового белка, пшеничной клейковины, крахмала, соли или йодированной соли (NaCl), изолята горохового белка, изолята соевого белка (например, Supro 37 производства Dupont Solae) и рапсового масла.

Смесь можно смешивать в течение около 3 минут до образования однородного теста. Затем его можно перекачивать, например, со скоростью около 15 кг/ч.

Щелевую головку экструдера можно присоединить к выходу экструдера. Температуру головки экструдера можно поддерживать на уровне ниже 100°C. Для корректировки цвета и аромата экструдированного продукта можно вводить вкусоароматические добавки и красящие ингредиенты, чтобы воспроизвести органолептические свойства свинины. Например, их можно вводить в виде эмульсии в конце процесса экструзии.

Экструдат растительного белка должен иметь содержание воды выше 45 г/100 г. Это обеспечивает гидратацию белка.

Экструдат должен оставаться с влажностью выше влажности стеклования используемого белка или используемой белковой смеси при температуре потребления (30–60°C) (после обжаривания или запекания) готового продукта. Для определения минимальной влажности стеклования полуготового текстурированного продукта следует учитывать белок с самой низкой влажностью стеклования при 50°C.

Если влажность экструдата белка после экструзии ниже минимального значения, то экструдат белка можно повторно гидратировать либо путем замачивания в воде, либо кипячением в бульоне перед обжариванием или приготовлением. Это обеспечивает нехрупкую текстуру готового продукта - бекона.

Минимальную влажность следует определять в зависимости от белковой композиции экструдата.

Гель растительного белка

Дисперсии растительного белка можно получать с использованием соевого белка, например дисперсии изолята соевого белка (SPI). Дисперсии SPI можно изготавливать с около 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20% (вес/вес) SPI. Дисперсии можно готовить путем смешивания порошка SPI и коагулянтов с водой. Например, дисперсии можно получать в небольшом кухонном комбайне. Через каждые 30 секунд дисперсию можно дополнительно перемешивать вручную. Белковую дисперсию можно наливать в один или более приемных сосудов. Затем ее можно нагревать в течение периода около 30 минут при 70, 80, 85 или 90°C. Можно использовать любую температуру в диапазоне от 70 до 90°C.

В некоторых случаях дисперсии SPI изготавливают с 14–16% (вес/вес) SPI. Можно использовать температуру нагрева около 85°C. Дисперсии SPI можно нагревать в течение периода около 30 минут. CaCl2, MgCl2 или CaSO4 можно добавлять в концентрациях от 1 до 5%. Одну или более из CaCl2, MgCl2 и CaSO4 можно добавлять к дисперсии соевого белка, например, около 14% SPI. Трансглутаминазу, MgCl2 и/или CaCl2 можно добавлять в концентрациях, например, от 3 до 5%.

Затем образцы можно охлаждать до комнатной температуры и хранить при температуре около 2°C.

Твердость гелей SPI можно анализировать при комнатной температуре путем испытания на прокол с помощью анализатора текстуры, например Instron, модель 3365. Испытания можно выполнять с помощью цилиндрического геометрического элемента из нержавеющей стали (диаметром 13 мм), проникающего в образцы со скоростью 1,5 мм/с до деформации 75%.

Имитатор жира (эмульсионный гель)

Имитатор жира (эмульсионный гель) можно готовить, например, путем эмульгирования около 70% (вес./вес.) липидной фазы и около 30% дисперсии SPI. Дисперсия SPI может составлять около 10%. Полученная общая концентрация может составлять около 3% SPI в эмульсии. Липидная фаза может содержать масло канолы или она может содержать около 70% масла канолы и около 30% твердого жира. Твердый жир можно растапливать в масле. Для изготовления эмульсии можно использовать кухонный комбайн. Масляную фазу можно медленно добавлять к дисперсии SPI при постоянном перемешивании. После смешивания всего масла можно добавлять около 1% хлорида натрия и около 0,75%, например, 10%-ного раствора трансглутаминазы (около 25 мг ТГ/г SPI). Затем эмульсию можно наливать в гибкие алюминиевые формы и проводить термообработку, например, в нагревательной камере. Сначала ее можно нагревать до температуры около 40°C в толще продукта. Температуру можно поддерживать постоянной в течение периода около одного часа. Это позволяет трансглутаминазе прореагировать. Затем продукт можно нагревать при температуре около 90°C в камере. Для деактивации фермента и обеспечения гелеобразования белка температура в толще продукта должна достичь около 85°C. Затем продукт можно охлаждать холодным душем в течение периода около 10 мин. После этого его можно хранить при температуре около 2°C.

Связующее вещество или связующий агент

Связующее вещество или связующий агент можно наносить на экструдат растительного белка или имитатор жира. Связующий агент можно наносить или использовать в качестве покрытия на экструдат растительного белка, например приготовленный экструдат растительного белка. Связующий агент может быть выбран, например, из дисперсии изолята соевого белка, порошка изолята соевого белка, порошка клейковины, трансглутаминазы, пищевого волокна и растительного белка.

В одном варианте осуществления связующий агент содержит пищевое волокно и растительный белок. В одном варианте осуществления общее содержание мас.% пищевого волокна и растительного белка в связующем агенте составляет менее 40 мас.%. В одном варианте осуществления не менее 50 мас.% пищевого волокна является растворимым, предпочтительно от 50 мас.% до 70 мас.% пищевого волокна является растворимым, предпочтительно около 60 мас.% пищевого волокна является растворимым. В одном варианте осуществления пищевое волокно и растительный белок присутствуют в соотношении около 67:33. В одном варианте осуществления пищевое волокно представляют собой картофельное волокно. В одном варианте осуществления растительный белок представляет собой картофельный белок. В одном варианте осуществления пищевое волокно представляет собой картофельное волокно, а растительный белок представляет собой картофельный белок. В одном варианте осуществления связующий агент содержит картофельное волокно и картофельный белок, причем соотношение картофельного волокна и картофельного белка составляет около 67:33.

Связующий агент может дополнительно содержать ферментный раствор. Фермент может быть выбран из трансглутаминазы, тирозиназы и оксидазы, например полифенолоксидазы. Трансглутаминазу можно использовать, например, при конечной концентрации в продукте от 0,35 до 0,5% (вес./вес.) или около 0,42% (вес./вес.).

В одном варианте осуществления связующий агент содержит картофельное волокно, картофельный белок и трансглутаминазу.

Связующий агент может представлять собой дисперсию изолята соевого белка, например 16% (вес./вес.). В некоторых вариантах эмульсионный гель (имитатор жира) можно нагревать in situ и добавлять к экструдату перед стадией нагревания. В этом случае дисперсии SPI не следует использовать в качестве связующего вещества.

Связующий агент может представлять собой клейковину, нанесенную на приготовленный экструдат, или комбинацию раствора трансглутаминазы и порошка клейковины, или комбинацию раствора трансглутаминазы и порошка изолята соевого белка, нанесенную на приготовленный экструдат.

Экструдат можно сначала покрывать 10%-ным (вес./вес.) раствором трансглутаминазы, а затем порошком клейковины или порошком SPI, или можно непосредственно покрывать клейковиной или порошком SPI.

Экструдат можно готовить в растительном бульоне. Его можно готовить при температуре около 90°C. Экструдат можно готовить в течение периода около 15 минут. Это можно делать для изменения текстуры и вкуса.

Послойная укладка

Экструдат и имитатор жира можно нарезать и укладывать послойно, например, в гибкую алюминиевую форму. Можно добавлять слой экструдата с последующим определенным количеством дисперсии SPI. Дисперсию можно равномерно распределять сверху как можно более равномерно. Затем можно добавлять имитатор жира. Форму можно закрывать второй аналогичной формой. Для прессования продукта при нагревании сверху можно укладывать груз. Нагревание можно продолжать в течение периода около 1 часа при температуре около 40°C, а затем в течение периода около 1 часа при температуре около 85°C. После нагревания продукт можно охлаждать до комнатной температуры. Затем его можно хранить при температуре около 2°C.

Примеры

Пример 1

Приготовление ингредиентов

Для приготовления белковых дисперсий использовали изолят соевого белка Supro EX 37 HG IP (содержание белка минимум 90% в пересчете на сухое вещество по данным производителя) от компании Solae Europe S.A. (Женева, Швейцария). Дополнительно в качестве коагулянтов или покрывающих агентов использовали трансглутаминазу (ТГ) (трансглутаминазу Activa WM, поставляемую компанией Ajinomoto Foods Europe SAS), глюконо-δ-лактон (Roquette Frères, Франция), сульфат кальция (ThermoFisher (Kandel) GmbH, Германия), хлорид кальция и хлорид магния (Carl Roth GmbH + Co. KG, Германия), сульфат железа (Sigma Aldrich, Германия) и клейковину (Weizengluten vital, поставляемую компанией Kröner Stärke GmbH, Иббенбюрен, Германия). Масло канолы, используемое для эмульсионных гелей, приобретали в компании MEGA — Das Fachzentrum für die Metzgerei und Gastronomie eG (Штутгарт, Германия). Твердый жир и экструдат растительного белка получали с использованием внутренних ресурсов.

Готовили гели соевого белка. Дисперсии SPI с 10, 12, 14 и 16% (вес/вес) SPI готовили путем смешивания порошка SPI и коагулянтов с водопроводной водой в небольшом кухонном комбайне в течение 30 секунд на уровне 1 и в течение дополнительных 60 секунд на уровне 2. Через каждые 30 секунд дисперсию дополнительно перемешивали вручную ложкой (для снятия комков со стенки). Белковую дисперсию разливали в десять лабораторных стаканов Nalgene объемом 30 мл и нагревали в течение 30 минут при 70, 80, 85 или 90°C в предварительно нагретой водяной бане. После охлаждения до комнатной температуры образцы хранили в холодном помещении для хранения при 2°C.

Твердость гелей SPI анализировали при комнатной температуре путем испытания на прокол с помощью анализатора текстуры (Instron, модель 3365, Instron Engineering Corporation Ltd, Кантон, США). Испытания проводили с помощью цилиндрического элемента из нержавеющей стали (диаметром 13 мм), проникающего в образцы со скоростью 1,5 мм/с до деформации 75%. На каждый образец геля испытывали по 10 проб.

Готовили имитатор жира (эмульсионный гель). Эмульсия состояла из 70% (вес/вес) масляной фазы и 30% 10%-й дисперсии SPI, что обеспечивало общую концентрацию SPI 3% в эмульсии. Масляная фаза либо содержала чистое масло канолы, либо ее готовили с 70% масла канолы и 30% твердого жира, который растапливали в жидком масле. Использовали небольшой кухонный комбайн для изготовления эмульсии путем медленного добавления масляной фазы к дисперсии SPI при постоянном перемешивании. После смешивания всего масла добавляли 1% хлорида натрия и 0,75% 10%-ного раствора трансглутаминазы (25 мг ТГ/г SPI). Затем эмульсию наливали в гибкие алюминиевые формы и проводили термообработку в нагревательной камере. Сначала эмульсию нагревали до температуры 40°C в толще продукта, которую поддерживали постоянной в течение одного часа, чтобы позволить трансглутаминазе прореагировать. Далее продукт нагревали при температуре 90°C в камере до достижения температуры 85°C в толще продукта и охлаждали холодным душем в течение 10 мин перед хранением при 2°C.

Имитатор жира склеивали с экструдатом с помощью связующего вещества. Дисперсии SPI с 16% (вес/вес) SPI готовили так, как описано в настоящем документе, и использовали в качестве связующего вещества. Экструдат и имитатор жира нарезали (в соответствующем виде) по размерам и послойно укладывали в гибкую алюминиевую форму длиной 12,2 см и шириной 8,3 см. Сначала добавляли слой экструдата, а затем как можно равномернее распределяли определенное количество дисперсии SPI поверх него. Наконец, добавляли имитатор жира. Форму закрывали второй аналогичной формой и алюминиевой фольгой для предотвращения попадания воды и сверху помещали определенный груз, обеспечивающий поверхностную массовую плотность 8 г/см2, для прессования продукта при нагревании в водяной бане. Образцы нагревали в течение 1 часа при 40°C, а затем в течение 1 ч при 85°C в 2 разных водяных банях. После нагревания образец охлаждали до комнатной температуры и хранили при 2°C.

В некоторых вариантах эмульсионный гель (имитатор жира) нагревали in situ. Для этого варианта готовили свежую эмульсию, как описано в настоящем документе, и добавляли к экструдату перед стадией нагревания. В этом случае дисперсии SPI не использовали в качестве связующего вещества. Для получения образцов для испытания на растяжение 35 г эмульсионного геля распределяли в гибкой алюминиевой форме и сверху помещали один слой экструдата. Нагревание и охлаждение образцов проводили так, как описано в настоящем документе.

Другой вариант модификации склеивания представлял собой покрытие экструдата клейковиной или порошком SPI и раствором ТГ. Перед добавлением экструдата к эмульсионному гелю в алюминиевой форме его либо сначала покрывали 10%-ным раствором трансглутаминазы, а затем - порошком клейковины или SPI, либо непосредственно покрывали одним из порошков.

В некоторых вариантах экструдат готовили в растительном бульоне при 90°C в течение 15 мин для изменения текстуры и вкуса. Через 15 минут нахождения в бульоне экструдат впитывал 25% жидкости.

Пример 2

Приготовление экструдата

Для приготовления структурированного продукта, имеющего выровненные волокна на основе пшеничной клейковины в комбинации с гороховыми белками, использовали двухшнековый экструдер (TSE). Тесто получали в смесителе Planetaria Tekno при 30 об/мин путем смешивания следующих ингредиентов, как показано в таблице 1.

Таблица 1

Смесь перемешивали в течение трех минут с образованием однородного теста. Затем тесто перекачивали в первый цилиндр экструдера при 15 кг/ч.

Щелевую головку экструдера присоединяли к выходу экструдера. Температуру щелевой головки поддерживали на уровне ниже 100°C. В экструдер вводили ароматизаторы и красящие ингредиенты для корректировки цвета и вкуса экструдированного продукта, чтобы воспроизвести органолептические свойства свинины.

После уравновешивания потока экструзии и щелевой головки, а также температуры получали текстурированный продукт с волокнами, выровненными в среднем перпендикулярно потоку теста на выходе из щелевой головки экструдера.

Пример 3

Испытания на растяжение

Адгезионную способность склеенных образцов жира и экструдата анализировали путем испытания на растяжение с помощью анализатора текстуры. Из каждого образца вырезали двадцать пятачков диаметром 2 см. Верхнюю и нижнюю наружные поверхности пятачков приклеивали к столбикам из нержавеющей стали такого же диаметра с помощью цианоакрилатного клея. Столбики, удерживающие образцы, устанавливали в захват анализатора текстуры и раздвигали с постоянной скоростью 1 мм/с, при этом регистрировали максимальное усилие и площадь под кривой.

Пример 4

Разработка способа производства прототипа

В процессе разработки прототипа бекона испытывали различные варианты осуществления. Также испытывали разные системы формования. Испытывали те же алюминиевые формы, что и в предыдущих экспериментах с грузом сверху, а также формы для варки ветчины (Fa. Adelmann GmbH, Германия) с возможностью приложения давления к бекону во время нагревания. В формы помещали до десяти чередующихся слоев экструдата и имитатора жира. При использовании способа нагревания имитатора жира in situ эмульсионный гель распределяли в форме, а экструдат впрессовывали в гель в виде неправильной конфигурации. Прототипы бекона помещали в нагревательную камеру и сначала нагревали до температуры 40°C в толще продукта, которую поддерживали постоянной в течение одного часа. Затем продукт нагревали до температуры 85°C в толще продукта при температуре 90°C в камере, после чего охлаждали холодным душем в течение 10 мин перед хранением при 2°C.

Прототипы осматривали на предмет склеивания и общего внешнего вида. Для изучения характеристик при нарезании ломтиками и обжаривании прототипы бекона нарезали на толстые ломтики толщиной 2 мм с помощью ломтерезки и затем обжаривали на сковороде до окрашивания в коричневый цвет.

Пример 5

Влияние температуры и концентрации SPI на твердость геля

Твердость полученных нагреванием гелей SPI исследовали при разных концентрациях, температурах нагрева и с разными коагулянтами. Цель заключалась в том, чтобы найти лучшие условия для получения твердых гелей, которые, как ожидалось, будут формировать хорошие структуры между экструдатом и имитаторами жира, что приведет к хорошей когезионной прочности прототипов бекона.

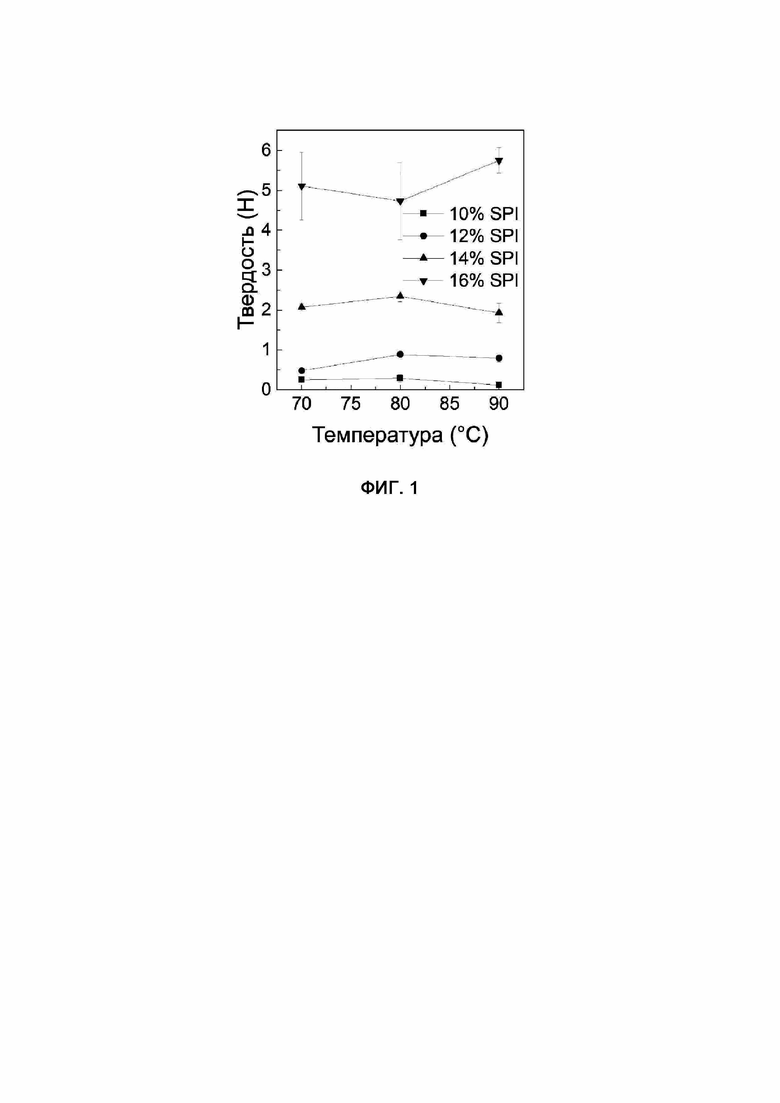

На фиг. 1 показано влияние температуры нагрева на твердость гелей соевого белка с 10, 12, 14 и 16% SPI, нагреваемых в течение 30 минут, соответственно.

Оценивали внешний вид гелей с 12, 14 и 16% SPI. Все гели имели гладкую структуру с ровной поверхностью. Гели с 12% SPI демонстрировали низкую стабильность, тогда как более концентрированные гели оказались более стабильными. Небольшое улучшение стабильности можно было определить при повышении температуры от 70 до 80°C при всех трех концентрациях. Также испытывали твердость гелей с 10, 12, 14 и 16% изолята соевого белка, нагреваемых до 70, 80 и 90°C в течение 30 минут, соответственно. Увеличение концентрации SPI давало выраженный эффект, тогда как температура не сильно влияла на твердость геля. Гели с 14% и 16% SPI образовывали твердые гели с твердостью в диапазоне от 1,93 ± 0,24 до 2,35 ± 0,14 Н и от 4,73 ± 0,97 до 5,75 ± 0,33 Н. Дисперсии с 10 и 12% SPI образовывали слабые гели со значениями твердости от 0,12 ± 0,01 до 0,88 ± 0,05 Н. Таким образом, для дополнительных экспериментов выбирали гели с 14 и 16% SPI и температуру нагрева 85°C.

Пример 6

Влияние добавления коагулянта на твердость геля

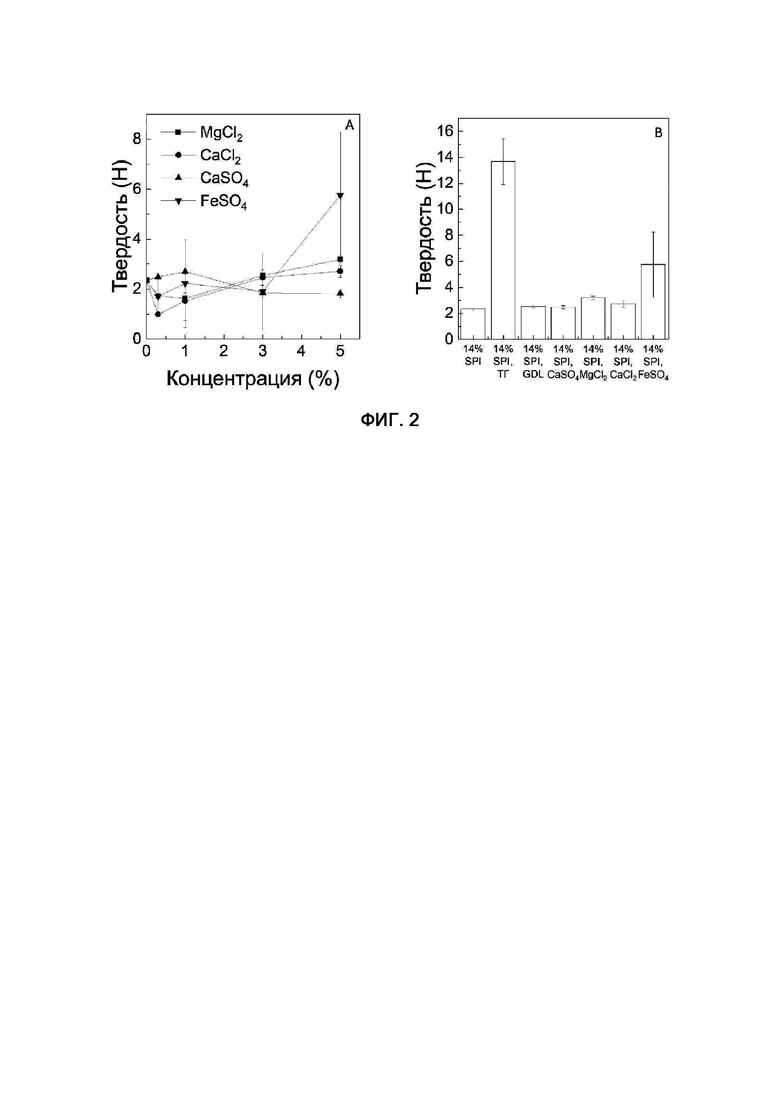

На фиг. 2 (A) показано влияние добавления CaCl2, MgCl2, CaSO4 и FeSO4 в концентрациях от 1 до 5% к соевому гелю с 14% SPI. Добавление солей изменяло твердость гелей во всех образцах. При добавлении CaSO4 твердость геля увеличивалась до максимума 2,70 ± 0,11 Н при концентрации 1% и затем снижалась до значений ниже твердости геля SPI без примесей. И наоборот, твердость гелей с CaCl2 и MgCl2 сначала уменьшалась при концентрации 0,3%, а затем повышалась до значений твердости 2,72 ± 0,25 Н и 3,18 ± 0,14 Н соответственно при концентрации соли 5%. При добавлении FeSO4 твердость сначала уменьшалась или оставалась постоянной при концентрациях от 0,3 до 3%, а затем увеличивалась до значения 5,76 ± 2,51 Н при 5%.

Влияние добавления трансглутаминазы, глюконо-δ-лактона и солей к 14%-му гелю SPI показано на фиг. 2 (B). Добавление трансглутаминазы обеспечивало самый твердый гель с 13,68 ± 1,77 Н. Все гели с другими коагулянтами демонстрировали повышенную твердость геля в диапазоне от 2,48 ± 0,11 до 5,76 ± 2,51 Н. Гели с трансглутаминазой, MgCl2 и Cacl2 при концентрациях 3 и 5% и CaSO4 при концентрациях 0,3 и 1% казались гладкими и однородными, тогда как гели с глюконо-δ-лактоном и другими концентрациями солей выглядели твердыми, но были нестабильными и имели крошащуюся текстуру. В отличие от других коагулянтов соль FeSO4 изменяла цвет и запах гелей при концентрациях от 1 до 5%. Цвет становился красно-коричневым. Примечательно, что наружная поверхность была более темной, чем внутренние части. Кроме того, гели имели неприятный запах крови. По этой причине был сделан вывод о том, что сульфат железа не подходит для использования в качестве коагулянта.

Пример 7

Испытания на растяжение связанных образцов имитатора жира и экструдата

Оценивали лучший способ адгезии для прототипа бекона. Сначала проанализированные ранее гели SPI испытывали как связующие вещества между двумя слоями. Затем из-за неудовлетворительных результатов испытывали несколько модификаций в производстве склеенных образцов жира и экструдата с одинаковым испытанием на растяжение.

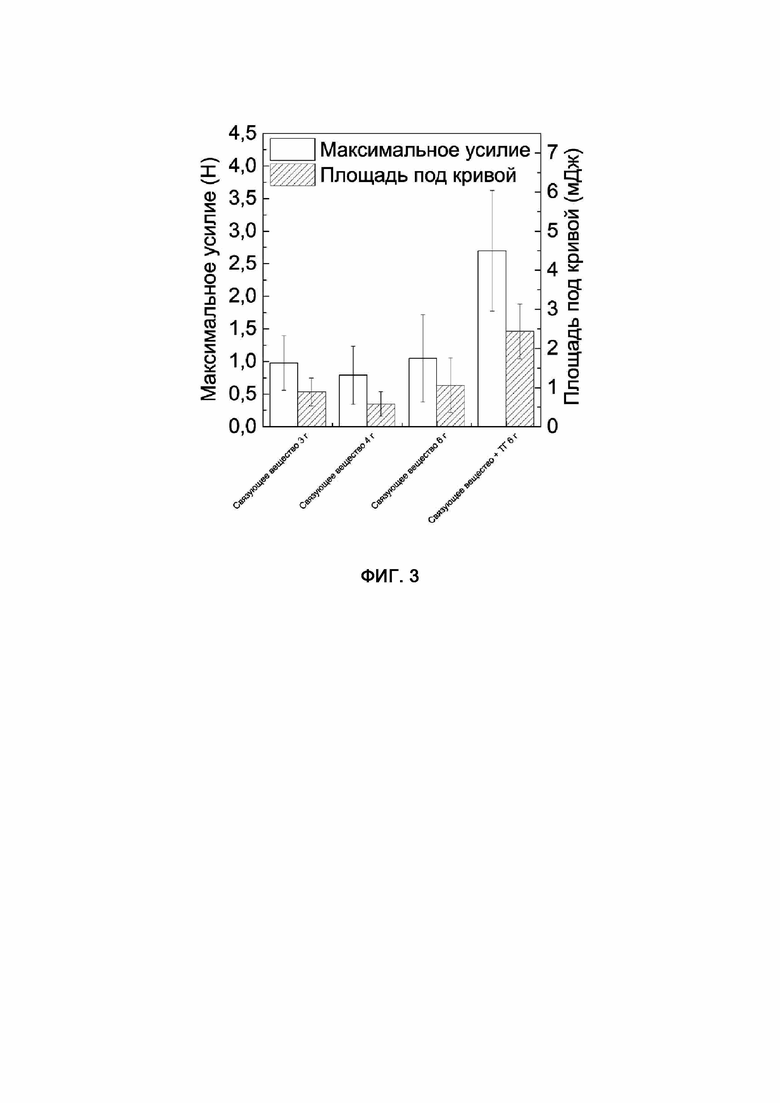

На графике на фиг. 3 показано максимальное усилие и площадь под кривой образцов жира и экструдата, склеенных с помощью связующего вещества SPI, измеренные во время испытания на растяжение. Для изучения влияния количества связующего вещества испытывали 29,6 мг/см2 (3 г на образец), 39,5 мг/см2 (4 г на образец) и 59,3 мг/см2 (6 г на образец). Более того, влияние типа связующего вещества испытывали с использованием наиболее известных разновидностей связующего вещества, содержащих 0,42% ТГ. Никаких различий в зависимости от количества связующего вещества в образцах в отношении максимального усилия и площади под кривой не наблюдалось. Напротив, добавление ТГ к связующему веществу приводило к более высокому максимальному усилию (2,70 ± 0,93 Н) и большей площади под кривой (2,44 ± 0,71 мДж). Это показывает, что связующее вещество с ТГ приводило к лучшей адгезии между имитатором жира и экструдатом, поскольку для растягивания образцов требовались более высокие усилия и больше энергии. Все образцы со связующим веществом без примесей разрывались в фазе связующего, тогда как образцы, склеенные со связующим ТГ, демонстрировали разрыв в фазе имитатора жира и фазе связующего вещества. Более того, фаза связующего вещества просматривалась как отдельная пленка геля на экструдате, которая легко сбрасывалась, демонстрируя, что гель не образовывал сильной дисперсной структуры с другими слоями.

Во время подготовки к испытанию на растяжение адгезия образцов с чистым связующим веществом SPI была уже очень слабой, что затрудняло их разрезание на пятачки без распадения на части. Это, а также факт того, что значения были слишком низкими для получения воспроизводимых значений, также могут объяснять высокие стандартные отклонения, полученные при испытании на растяжение.

Пример 8

Модификации склеивания

Для модификации адгезии экструдат и эмульсионный гель желировали и нагревали на одной и той же стадии (нагревание эмульсионного геля in situ) вместо использования желированных и предварительно нагретых имитаторов жира. Кроме того, образцы изменяли путем покрытия экструдата раствором ТГ, порошком SPI и/или порошком клейковины и путем предварительного приготовления экструдата.

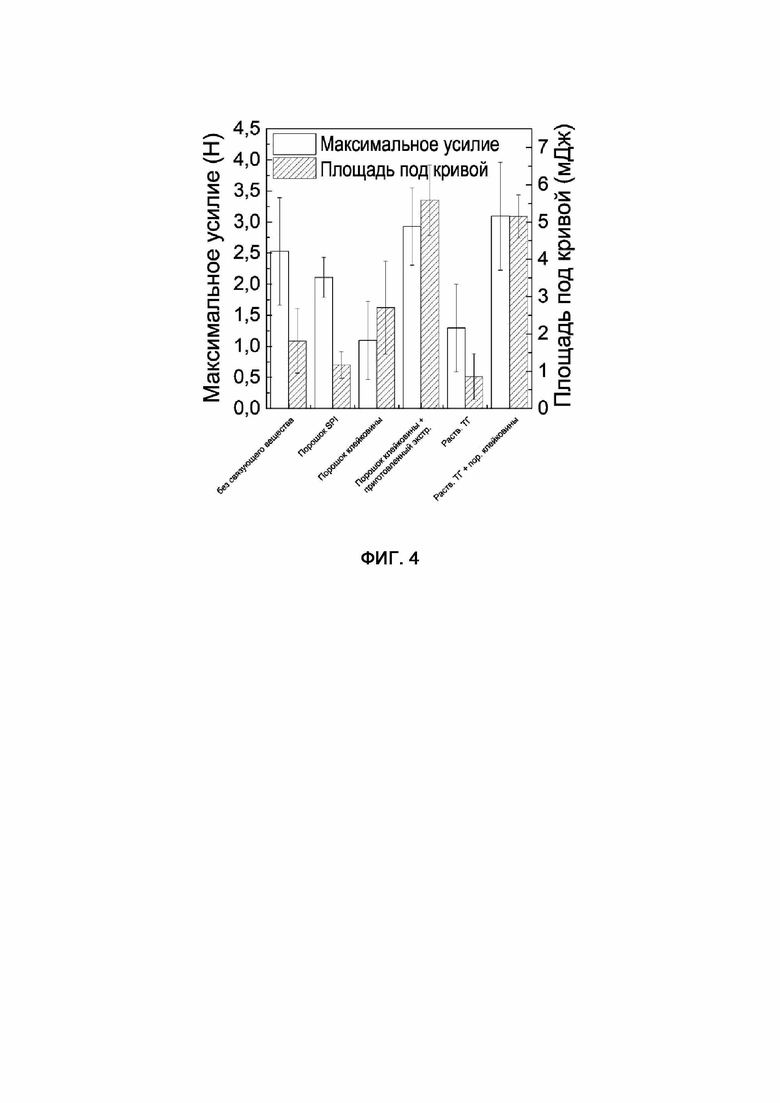

На фиг. 4 показано, что образцы с нагретыми in situ эмульсионными гелями и без связующего вещества уже демонстрируют более высокие максимальное усилие (2,53 ± 0,87 Н) и площадь под кривой (1,81 ± 0,87 мДж), чем образцы с предварительно нагретыми эмульсионными гелями и связующим веществом SPI. Дополнительное покрытие экструдата порошком SPI не оказывало благоприятного влияния на адгезионную способность, в то время как покрытие порошком клейковины приводило к более сильной адгезионной способности внутри образца. Хотя максимальное усилие ниже, чем для образцов без дополнительной связывающей системы, более сильная адгезионная способность отражается в большой площади под кривой 2,71 ± 1,25 мДж. Это также можно наблюдать в образцах после испытания на растяжение. В отличие от первых двух вариантов образцы с покрытием из клейковины демонстрировали разрыв в пределах жировой фазы, а не только на межфазной границе экструдата и имитатора жира.

Лучшие результаты с точки зрения адгезионной способности получали за счет комбинации приготовленного экструдата с покрытием из клейковины и комбинации покрытия с раствором ТГ и порошком клейковины. Оба варианта продемонстрировали самые высокие значения 2,93 ± 0,63 Н и 5,59 ± 0,95 мДж для образца с приготовленным экструдатом и 3,09 ± 0,87 Н и 5,15 ± 0,58 мДж для образца с раствором ТГ. Это коррелирует с визуальным наблюдением, когда разрыв во время растягивания в основном происходил в жировой фазе, что подтверждает высокую адгезионную способность между двумя фазами.

Покрытие экструдата только 10%-м (вес/вес) раствором ТГ снижало адгезию по сравнению с образцом без связующего вещества. Максимальное усилие 1,29 ± 0,71 Н было сопоставимо с образцом, покрытым порошком клейковины (1,09 ± 0,63), но ниже, чем у образца без связующего вещества (2,53 ± 0,87 Н), а площадь под кривой имела самое низкое значение 0,86 ± 0,62 мДж в этой серии испытаний. Образцы, покрытые раствором ТГ, разрушались на межфазной границе из-за слабой адгезии между фазами.

В заключение следует отметить, что адгезионная способность была, по существу, улучшена путем нагревания эмульсионного геля внутри формы с экструдатом за счет приготовления экструдата, покрытия ТГ и покрытия порошком клейковины. Перспективные результаты для производства прототипа бекона на растительной основе можно получать, в частности, посредством комбинирования разных способов модификации.

Пример 9

Органолептический анализ продукта - аналога копченого бекона

Описательное органолептическое исследование аналога некопченого бекона проводили 25 дегустаторов путем его сравнения с беконом из свинины и веганским беконом, изготовленным из сейтана. Кроме того, исследовали влияние увеличения времени копчения с целью адаптации вкуса аналогов бекона ко вкусу мясного бекона. Кроме того, проводили второй органолептический анализ для определения интенсивности аромата дыма и предпочтения этих образцов.

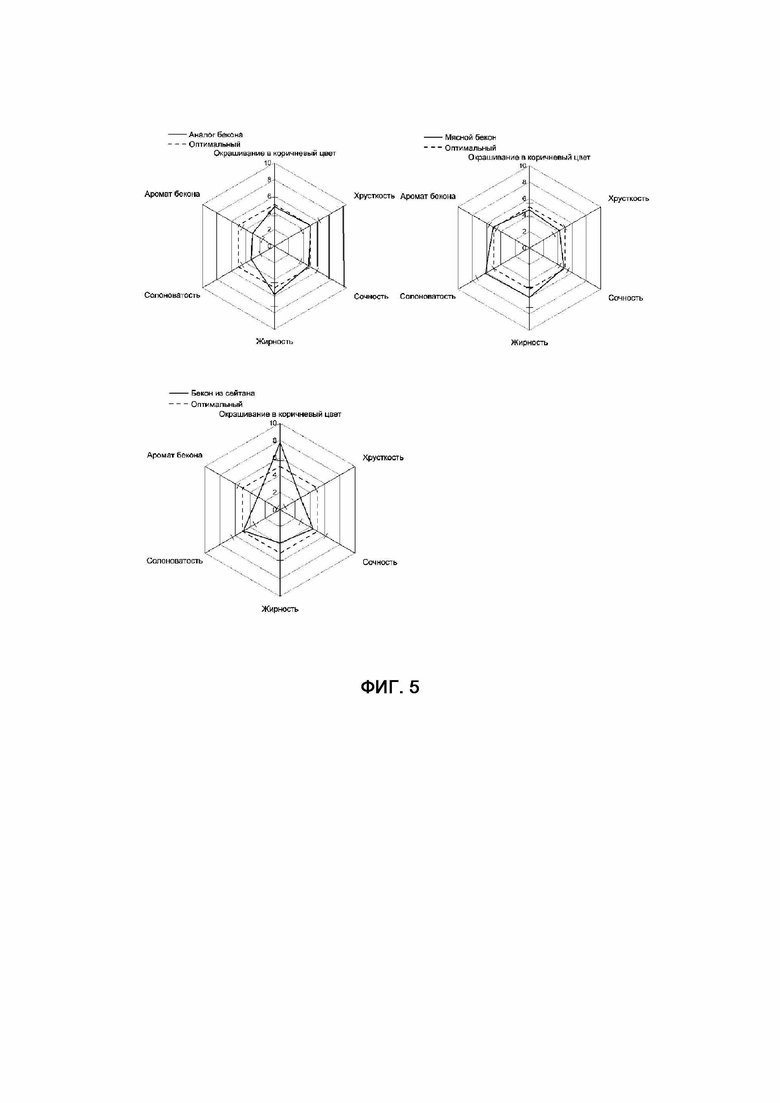

Органолептический анализ 3 разных типов бекона показал, что самым предпочтительным был мясной бекон - с хорошим ароматом бекона, хорошим окрашиванием в коричневый цвет и сочностью, но в то же время слишком жирный, слишком соленый и недостаточно хрустящий. Продукт - аналог бекона собственного изготовления показал хорошее окрашивание в коричневый цвет, хорошую хрусткость и сочность, но при этом был слишком жирным, недостаточно соленым и обладал слишком слабым ароматом бекона. Значение предпочтительности для него было несколько ниже, чем для мясного бекона (фиг. 5). Бекон из сейтана оказался наименее предпочтительным. Он обладал хорошей солоноватостью, но был слишком темного цвета, а его хрусткость, сочность, жирность и аромат бекона были ниже оптимальных значений.

На фиг. 5 показаны средние значения органолептического анализа аналога некопченого бекона (A), мясного бекона (B) и «пшеничного» веганского бекона (C) из сейтана, связанные с персональными ожиданиями в отношении идеального (оптимального) продукта - бекона. Характеристики окрашивания в коричневый цвет, хрусткости, сочности, жирности, солоноватости и аромата бекона оценивали по шкале от 0 (совсем не нравится) до 10 (очень нравится).

При копчении аналогов бекона их поверхность становилась темнее и более оранжевой. Дегустаторы могли отметить небольшое увеличение интенсивности аромата дыма при увеличении времени копчения, но не наблюдалось значительного предпочтения между разными значениями интенсивности копчения. Некопченый образец, как правило, был наименее предпочтительным, а самым предпочтительным был образец, который коптили в течение 30 мин.

Пример 10

Влияние картофельных белков и волокна, клеточной стенки гороха и трансглутаминазы на когезионную способность веганского бекона

Испытывали влияние нескольких функциональных ингредиентов (картофельных белков и волокна, клеточной стенки гороха и трансглутаминазы) на когезионную способность прототипов веганского бекона. Концентрации, испытанные для каждого ингредиента, приведены в таблице 2. Соответствующие композиции для каждой части рецептуры веганского бекона подробно описаны в таблицах 3, 4 и 5. TMAE (текстурированный экструдат - аналог мяса) представляет собой альтернативный термин для экструдата растительного белка, используемого в данном документе. FAH (аналог жира) представляет собой альтернативный термин для имитатора жира, используемого в настоящем документе.

Таблица 2. Концентрации, испытанные во время DoE для выбранных ингредиентов

Таблица 3. Композиция TMAE (текстурированный экструдат - аналог мяса)

Таблица 4. Композиция FAH (аналог жира)

Таблица 5. Композиция связующего вещества между слоями

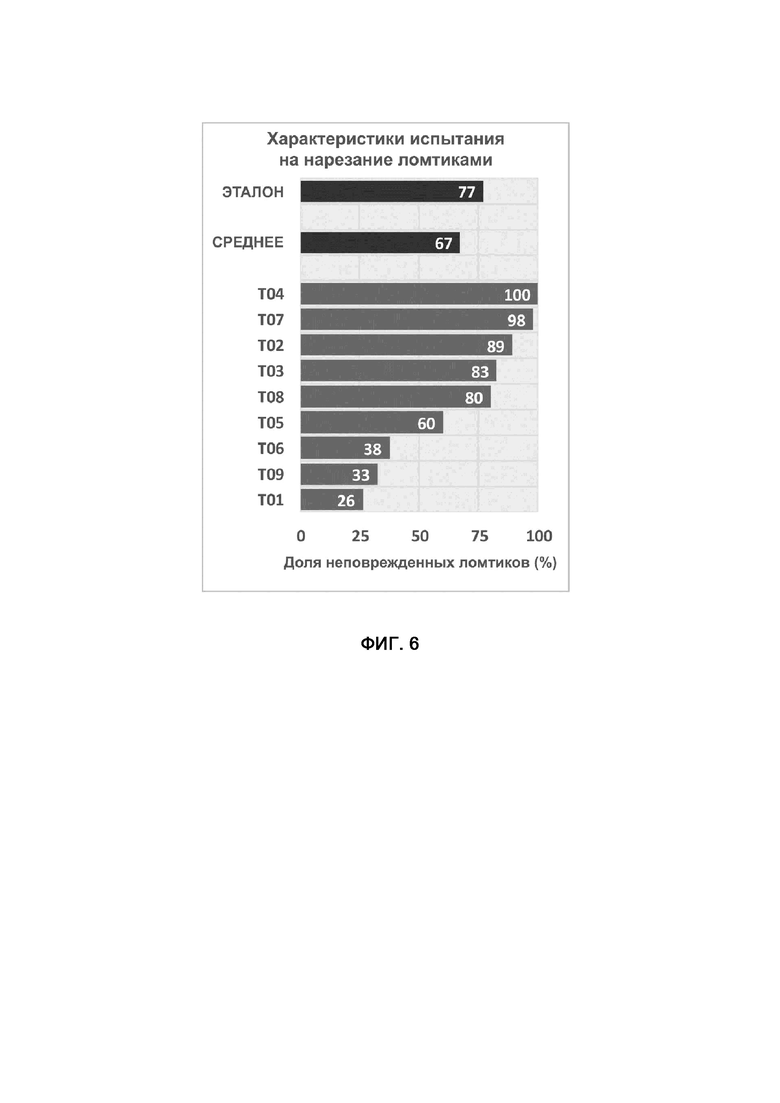

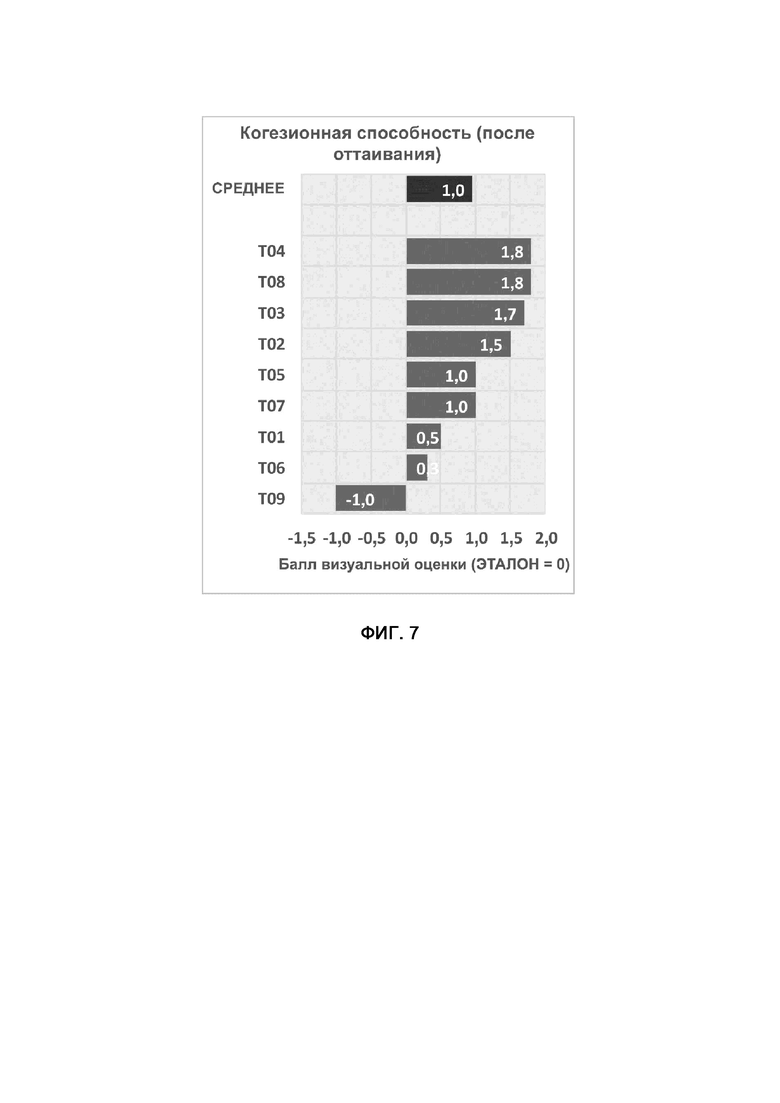

Всего изготовили девять прототипов веганского бекона, которые оценивали различными методиками, например, посредством определения частоты разрыва во время нарезки и складывания, а также визуальной оценки когезионной способности после оттаивания и приготовления на гриле. Значимые различия между прототипами были обнаружены по большинству измеренных свойств, и большая часть прототипов имела лучшие характеристики, чем эталон, как показано на фиг. 6 и фиг. 7.

Наблюдаемые различия между прототипами бекона можно хорошо объяснить изменением композиции связующего вещества, и в целом было обнаружено следующее.

● Композиция связующего вещества, которое проходит между слоями TMAE и FAH, является самым важным параметром для обеспечения хорошей когезионной способности продукта после оттаивания. Лучшие характеристики получают, когда богатую волокном (67/33) картофельную смесь используют в дополнение к трансглутаминазе.

● Композиция TMAE и FAH является самым важным параметром для достижения хорошей когезионной способности продукта после приготовления на гриле. Лучшие результаты получают при добавлении клейковины к TMAE и при добавлении 5% клеточной стенки гороха к FAH. Дополнительные эксперименты показали, что добавление 2,5% клеточной стенки гороха к FAH давало даже лучшие результаты, чем 5% клеточной стенки гороха, за счет уменьшения зернистости или ощущения «неприятного вкуса» у некоторых дегустаторов (данные не показаны).

● Для достижения лучших результатов в отношении когезионной прочности клеточную стенку гороха диспергировали в смеси растопленного жира. Этот раствор добавляли под действием напряжения сдвига в белковый раствор.

Условия, при которых получают бекон с лучшей возможной когезионной способностью, приведены в таблице 6. В дополнение к полученным выше результатам интересно отметить, что добавление трансглутаминазы в TMAE не дает никакой пользы.

Таблица 6. Краткое описание лучших условий для получения продукта с хорошей когезионной способностью

(значение не добавлено)

Чем темнее цвет, тем важнее фактор (в отношении твердости предполагается, что «чем тверже, тем лучше»)

Пример 11

Влияние использования агломерированного и волокнистого экструдата

Также испытывали влияние использования агломерированного экструдата с небольшими невыровненными волокнами (в рецептуре 1 ниже) и волокнистого экструдата с более длинными выровненными волокнами (в рецептурах 2 и 3 ниже).

Таблица 7

Количества каждого ингредиента в готовом продукте бекона представлены в таблице 8.

Таблица 8

Агломерированный TMAE имел максимальное усилие в диапазоне от 100 до 250 Н. Волокнистый TMAE имел максимальное усилие в диапазоне от 250 до 320 Н.

Органолептическую оценку получали для нарезанного ломтиками бекона, изготовленного с использованием каждой рецептуры.

Рецептура 1 агломерированного TMAE не обладала желаемой текстурой. Заготовки веганского бекона обладали хорошей когезионной прочностью в процессе производства, но волокна оценивались как слишком маленькие, а при органолептической оценке наблюдалась потеря следа от укуса.

Рецептура 2 волокнистого TMAE имела желаемую текстуру. Волокна были более длинными, и при органолептической оценке он имел лучший след от укуса и лучшую когезионную прочность на приготовленных ломтиках бекона.

Рецептура 3 волокнистого TMAE аналогична рецептуре 2, но с меньшим количеством масла. По сравнению с рецептурой 2 в процессе производства наблюдали лучшую когезионную прочность заготовок веганского бекона, и при органолептической оценке он имел такой же след от укуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления продукта - аналога мясного фарша и продукт - аналог мясного фарша | 2020 |

|

RU2827945C2 |

| ФОРМОВАННЫЙ ПРОДУКТ - АНАЛОГ МЯСА | 2020 |

|

RU2819649C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ПРОДУКТА - АНАЛОГА МЯСА | 2020 |

|

RU2819650C2 |

| НЕМОЛОЧНАЯ ПИЩЕВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2019 |

|

RU2800797C2 |

| Заменитель бекона | 1977 |

|

SU670292A1 |

| ПРОДУКТ - АНАЛОГ МЯСА, СОДЕРЖАЩИЙ ГИДРАТИРОВАННЫЙ ТЕКСТУРИРОВАННЫЙ РАСТИТЕЛЬНЫЙ БЕЛОК | 2020 |

|

RU2819427C2 |

| АНАЛОГИ МЯСНОГО ФАРША | 2015 |

|

RU2728653C2 |

| ХЛОПЬЕВИДНЫЕ АНАЛОГИ РЫБНЫХ ПРОДУКТОВ И СПОСОБЫ ПРИГОТОВЛЕНИЯ ТАКИХ АНАЛОГОВ | 2010 |

|

RU2547455C2 |

| Копирующие мясо пищевые продукты | 2012 |

|

RU2772991C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО ПРОДУКТА ИЛИ НАПИТКА С ИСПОЛЬЗОВАНИЕМ АГРЕГАЦИИ МОЛОЧНОГО ИЛИ РАСТИТЕЛЬНОГО БЕЛКА В ПРИСУТСТВИИ СВОБОДНЫХ ДВУХВАЛЕНТНЫХ КАТИОНОВ | 2018 |

|

RU2799524C2 |

Изобретение относится к мясной промышленности. Способ изготовления продукта-аналога бекона, включающий: а) получение экструдата растительного белка путем мокрого экструдирования; b) получение 10–20% вес./вес. дисперсии растительного белка; с) получение имитатора жира путем эмульгирования дисперсии растительного белка и липидной фазы; d) нанесение связующего агента на экструдат растительного белка или имитатор жира; e) выкладывание экструдата растительного белка, имитатора жира и дисперсии растительного белка в виде слоев; f) прессование выложенных слоев; g) нагревание для получения когезионной массы; h) охлаждение. Причём связующий агент представляет собой дисперсию изолята соевого белка, полученную с использованием изолята соевого белка, и при этом связующий агент дополнительно содержит раствор трансглутаминазы. Изобретение позволяет получить веганские продукты с «чистой этикеткой», не содержащие ингредиентов животного происхождения. 10 з.п. ф-лы, 7 ил., 8 табл. 11 пр.

1. Способ изготовления продукта-аналога бекона, включающий:

а) получение экструдата растительного белка путем мокрого экструдирования;

b) получение 10-20% вес./вес. дисперсии растительного белка;

с) получение имитатора жира путем эмульгирования дисперсии растительного белка и липидной фазы;

d) нанесение связующего агента на экструдат растительного белка или имитатор жира;

e) выкладывание экструдата растительного белка, имитатора жира и дисперсии растительного белка в виде слоев;

f) прессование выложенных слоев;

g) нагревание для получения когезионной массы;

h) охлаждение,

причём связующий агент представляет собой дисперсию изолята соевого белка, полученную с использованием изолята соевого белка,

и при этом связующий агент дополнительно содержит раствор трансглутаминазы.

2. Способ по п. 1, в котором дисперсия растительного белка, получаемая на стадии b), представляет собой дисперсию соевого белка.

3. Способ по п. 1 или 2, включающий стадию i) копчения, нарезания ломтиками или нарезания полосками после стадии охлаждения h).

4. Способ по пп. 1-3, в котором экструдат растительного белка представляет собой текстурированный экструдат растительного белка.

5. Способ по пп. 1-4, в котором экструдат растительного белка представляет собой волокнистый экструдат растительного белка.

6. Способ по пп. 1-5, в котором содержание воды в экструдате растительного белка составляет не менее 45% вес./вес.

7. Способ по пп. 1-6, в котором имитатор жира получают путём эмульгирования смеси из 30% вес./вес. дисперсии растительного белка и 70% вес./вес. липидной фазы.

8. Способ по п. 7, в котором белковая дисперсия представляет собой дисперсию изолята белка, приготовленную с использованием изолята соевого, картофельного, горохового или канолового белка.

9. Способ по п. 8, в котором дисперсия изолята белка содержит 14% вес./вес. изолята соевого белка.

10. Способ по п. 9, в котором дисперсия изолята белка дополнительно содержит трансглутаминазу.

11. Способ по пп. 1-10, в котором стадия g) нагрева включает:

a) нагревание до температуры 40°C в толще продукта и

b) нагревание до температуры 85°C в толще продукта.

| US 3840677 A1, 08.10.1974 | |||

| US 10172381 B2, 08.01.2019 | |||

| WO 2018115595 A1, 28.06.2018 | |||

| КОМПОЗИЦИЯ НА ОСНОВЕ СТЕРИНА (ВАРИАНТЫ) И СПОСОБ СНИЖЕНИЯ КОНЦЕНТРАЦИИ ОБЩЕГО ХОЛЕСТЕРИНА И ХОЛЕСТЕРИНА ЛИПОПРОТЕИНА НИЗКОЙ ПЛОТНОСТИ В КРОВИ ЛЮДЕЙ (ВАРИАНТЫ) | 2000 |

|

RU2205015C2 |

Авторы

Даты

2024-04-27—Публикация

2020-07-10—Подача