Изобретение относится к области оснастки для фрезерных станков с устройством программного управления и может быть использовано для закрепления автосцепки железнодорожного вагона при фрезеровании ее поверхностей.

Современные стандарты по техническому обслуживанию и ремонту железнодорожного подвижного состава устанавливают повышенные требования к точности обработки его составных частей, при этом поверхности автосцепки нуждаются в точном взаимном расположении, в связи с чем, их обработку следует проводить с одной установки.

Известно поворотное приспособление для закрепления деталей сложной формы, патент на полезную модель РФ №144600 (МПК B23Q 3/06, от 29.04.2014 г.), содержащее корпус, на котором с возможностью поворота и фиксации посредством установленного на корпусе фиксатора в заданном угловом положении установлен патрон, оснащенный элементами для установки и фиксации в заданном положении подлежащей обработки детали, при этом патрон установлен на валу, смонтированном с возможностью поворота в корпусе, на валу выполнены резьбовой хвостовик и резьбовое отверстие, в которое ввинчен винт, на винте установлен зажим, размещенный в полости патрона и предназначенный для фиксации детали.

Известно приспособление для фиксации детали на фрезерном станке по патенту KR 20220038193 A, B23Q 16/02, 28.03.2022, содержащее корпус, имеющий первую соединительную деталь, выполненную во внутреннем вертикальном направлении, и вторую соединительную деталь, выполненную горизонтально под первой соединительной деталью; поворотный стол, соединенный через первую соединительную деталь корпуса и имеющий множество кулачковых толкателей, выполненных с возможностью вращения на его нижней поверхности с взаимными интервалами по его окружности; и приводное средство, включающее распределительный вал, имеющий кулачок, соединенный через вторую соединительную деталь корпуса, ведомую шестерню, соединенную с одним концом распределительного вала, ведущая шестерня соединена с ведомой шестерней, а двигатель соединен с ведущей шестерней для обеспечения вращения.

Недостатками указанных приспособлений является низкая производительность обработки автосцепки вследствие снижения точности обработки при должной нагрузке, вызванной повышенным воздействием вибрации, из-за унификации крепления под различные заготовки, а также невозможностью автоматизированной обработки взаимозависимых поверхностей.

Технический результат заключается в повышении производительности фрезерования автосцепки.

Указанный технический результат достигается за счет того, что приспособление для фиксации автосцепки на фрезерном станке, содержащее плиту, на верхней стороне которой установлена поворотная плита с механизмом фиксации автосцепки, расположенный на плите механизм поворота поворотной плиты, включающий в себя мотор-редуктор и устройство блокировки поворота, и блок управления, соединенный с мотор-редуктором с помощью силового кабеля, отличающееся тем, что механизм фиксации автосцепки выполнен в виде корпуса с углублением, повторяющим форму головной части автосцепки, и расположенных на корпусе основной опоры - на его конце со стороны углубления, по меньшей мере, двух подводимых опор - с возможностью регулируемого выдвижения из корпуса и взаимодействия с нижней стороной автосцепки, верхнего зажима - над упомянутым углублением с возможностью взаимодействия с верхней стороной автосцепки, по меньшей мере одной боковой опоры - с одной из боковых сторон корпуса, бокового зажима - с противоположной боковой стороны корпуса и хвостовой опоры с хвостовым зажимом и хвостовым боковым зажимом - на противоположном от углубления конце корпуса с возможностью взаимодействия с хвостовой частью автосцепки.

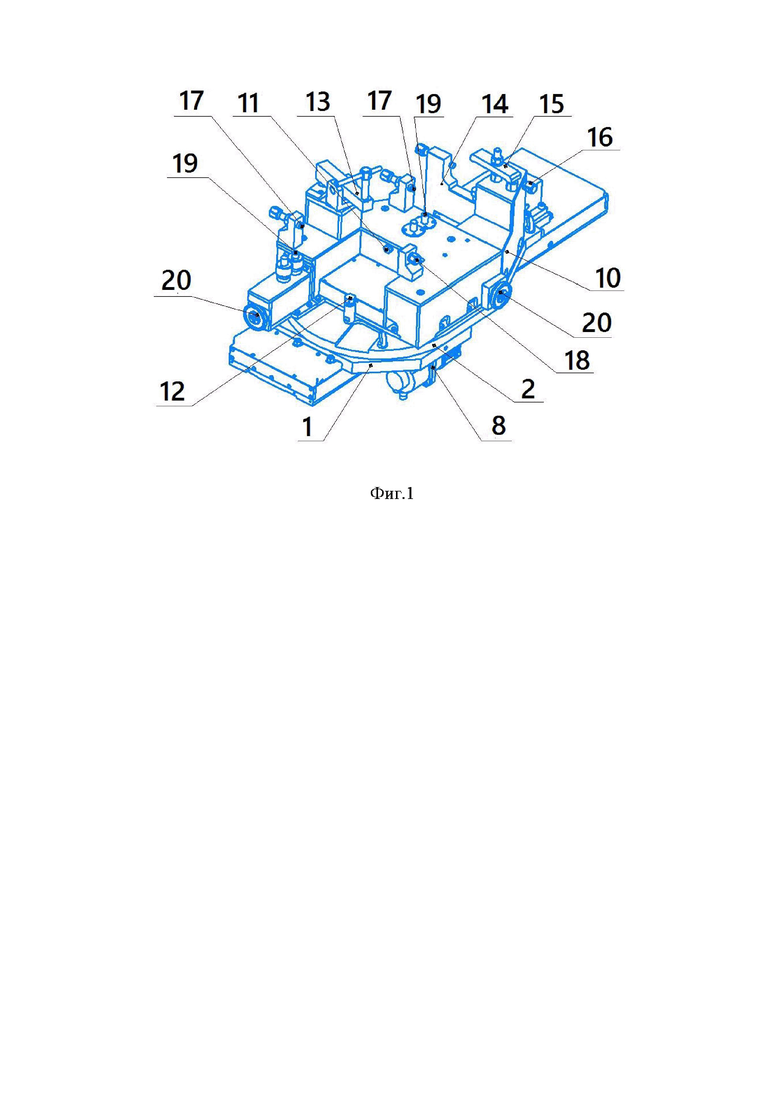

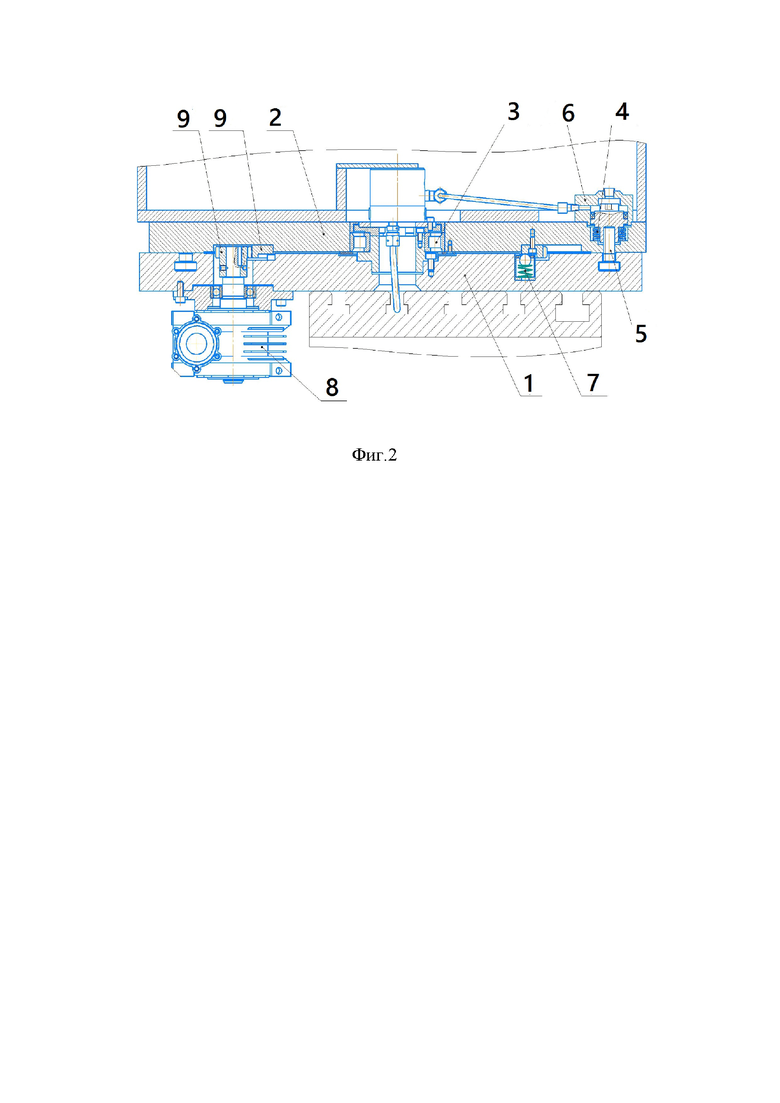

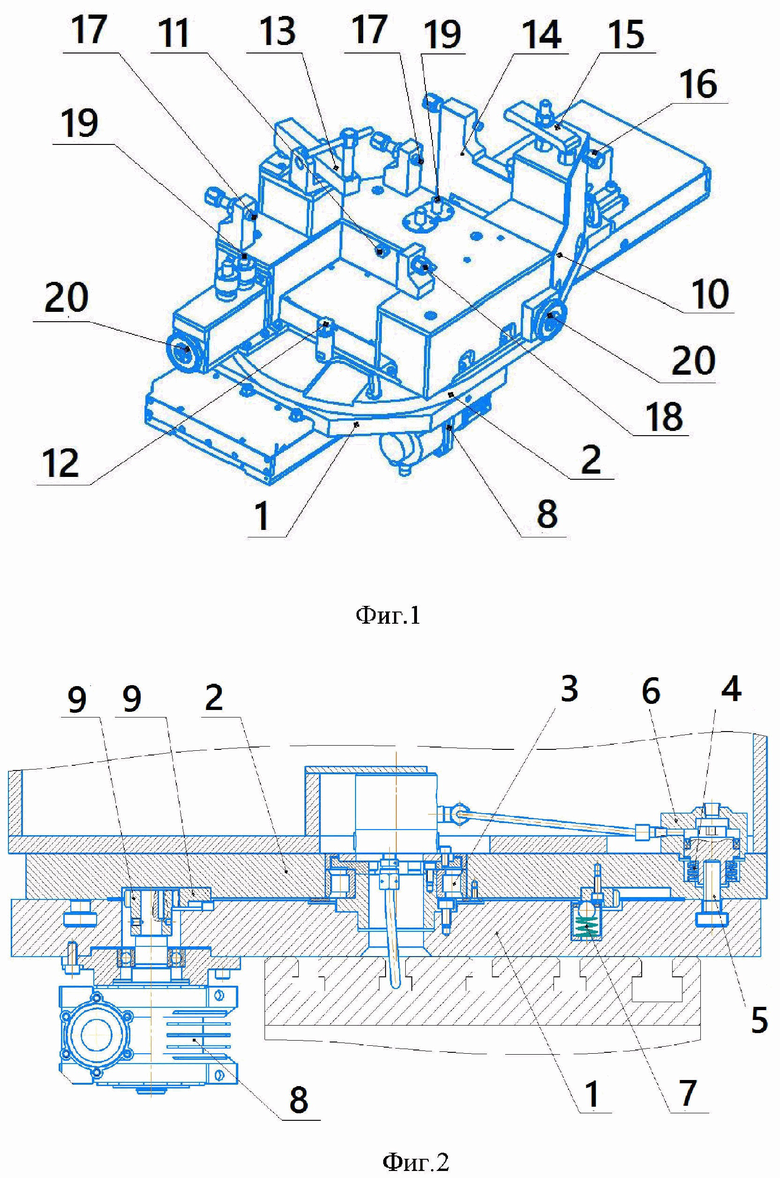

На фиг. 1 и фиг. 2 представлено приспособление для фиксации автосцепки, где:

1 - плита

2 - поворотная плита

3 - подшипник

4 - тарельчатые пружины

5 - Т-образный болт

6 - гидроцилиндр

7 - амортизирующая опора

8 - мотор-редуктор

9 - колесо зубчатое

10 - корпус

11 - торцовая опора

12 - основная опора

13 - верхний зажим

14- хвостовая опора

15 - хвостовой зажим

16 - боковой хвостовой зажим

17 - боковая опора

18 - боковой зажим

19 - подводимая опора

20 - маховик

Приспособление для фиксации автосцепки содержит плиту 1, на верхней стороне которой расположена поворотная плита 2, имеющая возможность вращаться вокруг своей оси. В качестве осевой опоры используется подшипник 3. Механизм поворота состоит из мотор-редуктора 8, который через зубчатые колеса 9 имеет возможность вращать поворотную плиту 2, и устройств блокировки поворота, выполненных в виде гидроцилиндров 6, соединенных с Т-образными болтами 5, головки которых расположены в круговом Т-образном пазе на плите 1, а их концы соединены с поршнями гидроцилиндров, которые расположены с возможностью взаимодействия с тарельчатыми пружинами 4, установленными в поворотной плите 2 соосно поршням.

Мотор-редуктор 8 с помощью силового кабеля соединен с блоком управления приспособлением (на фигуре не отображен), который посредством цифрового интерфейса сопряжен с устройством программного управления станком. Для облегчения поворота плита 1 снабжена амортизирующими опорами 7, выполненными из расположенных в металлической гильзе пружины и шарика.

На верхней поверхности поворотной плиты 2 неподвижно закреплен корпус 10 с механизмами фиксации автосцепки и расположенных на корпусе основной опоры 12 - на его конце со стороны углубления, по меньшей мере, двух подводимых опор 19 - с возможностью регулируемого выдвижения из корпуса и взаимодействия с нижней стороной автосцепки, верхнего зажима 13 - над упомянутым углублением с возможностью взаимодействия с верхней стороной автосцепки, по меньшей мере одной боковой опоры 17 - с одной из боковых сторон корпуса, бокового зажима 18 - с противоположной боковой стороны корпуса и хвостовой опоры 14 с хвостовым зажимом 15 и хвостовым боковым зажимом 16 - на противоположном от углубления конце корпуса с возможностью взаимодействия с хвостовой частью автосцепки.

Фиксация автосцепки осуществляется следующим образом.

Приспособление посредством Т-образных болтов крепится на стол фрезерного станка. С помощью подъемного механизма корпус автосцепки опускают в приспособление, прижимают к торцовой опоре 11 с последующей установкой на основную опору 12 и подводимые опоры 19, а хвостовую часть автосцепки на хвостовую опору 14. Для правильного базирования корпуса автосцепки маховиками подводимых опор 20 задают необходимое положения изделия в двух плоскостях: продольной и поперечной, регулируя высоту подводимых опор 19. После базирования с помощью бокового зажима 18 корпус автосцепки прижимают к боковым опорам 17, затем окончательно зажимают верхним зажимом 13, а с помощью хвостового зажима 15 и бокового хвостового зажима 16 хвостовую часть автосцепки прижимают к хвостовой опоре 14.

Установка положения происходит следующим образом.

Так как в памяти станка имеется математическая модель обрабатываемых поверхностей автосцепки с их размерами и взаимным расположением с привязкой к координатной системе, а при установке автосцепки в приспособление она занимает положение, точно соответствующее положению математической модели, система управления станком точно знает, где располагаются все обрабатываемые поверхности в рабочем пространстве с учетом поворота приспособления на различные углы.

После фиксации корпуса автосцепки в приспособлении оператор станка запускает нужный цикл обработки. В соответствии с заданным циклом система программного управления станком задает необходимые параметры обработки поверхности и передает их в блок управления приспособлением, который формирует команды управления для механизма поворота, устанавливая поворотную плиту 2 в требуемом положении. В процессе обработки посредством тарельчатых пружин 4 и Т-образных болтов 5 поворотная плита 2 прижимается к плите 1, тем самым блокируя дальнейшую возможность движения. Для последующего поворота поворотной плиты 2 тарельчатые пружины 4 сжимаются гидроцилиндрами 6, освобождая поворотную плиту 2 от блокировки. Во время поворота вес поворотной плиты разгружается с помощью амортизирующих опор 7, облегчая вращение изделия.

Таким образом, наличие подобного механизма фиксации автосцепки позволяет отрегулировать и надежно закрепить корпус автосцепки в приспособлении для фиксации, исключив воздействие вибрации изделия на точность обработки, а в совокупности с автоматическим приводом поворота, сопряженного с системой программного управления станком, повысить производительность обработки поверхностей автосцепки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ ОСТРЯКА СТРЕЛОЧНОГО ПЕРЕВОДА | 2005 |

|

RU2294267C2 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2405672C1 |

| Копировально-фрезерный станок | 1983 |

|

SU1117213A1 |

Изобретение относится к области станкостроения и может быть использовано для закрепления автосцепки железнодорожного вагона при фрезеровании ее поверхности. Приспособление содержит плиту, на верхней стороне которой установлена поворотная плита с механизмом фиксации автосцепки, расположенный на плите механизм поворота поворотной плиты, включающий в себя мотор-редуктор и устройство блокировки поворота, и блок управления, соединенный с мотором-редуктором с помощью силового кабеля. При этом механизм фиксации выполнен в виде корпуса с углублением, повторяющим форму головной части автосцепки, и расположенных на корпусе основной опоры - на его конце со стороны углубления, по меньшей мере, двух подводимых опор с возможностью регулируемого выдвижения из корпуса и взаимодействия с нижней стороной автосцепки, верхнего зажима - над упомянутым углублением с возможностью взаимодействия с верхней стороной автосцепки, по меньшей мере одной боковой опоры - с одной из боковых сторон корпуса, бокового зажима - с противоположной боковой стороны корпуса и хвостовой опоры с хвостовым зажимом и хвостовым боковым зажимом - на противоположном от углубления конце корпуса с возможностью взаимодействия с хвостовой частью автосцепки. Использование изобретения позволяет повысить производительность обработки автосцепки. 2 з.п. ф-лы, 2 ил.

1. Приспособление для фиксации автосцепки на фрезерном станке, содержащее плиту, на верхней стороне которой установлена поворотная плита с механизмом фиксации автосцепки, расположенный на плите механизм поворота поворотной плиты, включающий в себя мотор-редуктор и устройство блокировки поворота, и блок управления, соединенный с мотором-редуктором с помощью силового кабеля, отличающееся тем, что механизм фиксации автосцепки выполнен в виде корпуса с углублением, повторяющим форму головной части автосцепки, и расположенных на корпусе основной опоры - на его конце со стороны углубления, по меньшей мере, двух подводимых опор с возможностью регулируемого выдвижения из корпуса и взаимодействия с нижней стороной автосцепки, верхнего зажима - над упомянутым углублением с возможностью взаимодействия с верхней стороной автосцепки, по меньшей мере одной боковой опоры - с одной из боковых сторон корпуса, бокового зажима - с противоположной боковой стороны корпуса и хвостовой опоры с хвостовым зажимом и хвостовым боковым зажимом - на противоположном от углубления конце корпуса с возможностью взаимодействия с хвостовой частью автосцепки.

2. Приспособление по п. 1, отличающееся тем, что устройство блокировки поворота выполнено в виде гидроцилиндров, соединенных с Т-образными болтами, головки которых расположены в соответствующих Т-образных пазах на плите, а их концы соединены с поршнями гидроцилиндров, которые расположены с возможностью взаимодействия с тарельчатыми пружинами, установленными в поворотной плите соосно поршням.

3. Приспособление по п. 1, отличающееся тем, что плита снабжена амортизирующими опорами в виде подпружиненных шариков, расположенных в металлической гильзе со стороны поворотной плиты.

| KR 20220038193 A, 28.03.2022 | |||

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ЛОПАТКИ ТУРБОМАШИНЫ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2012 |

|

RU2599321C2 |

| Электростатическое запоминающее устройство на электронно-лучевой трубке | 1962 |

|

SU152125A1 |

| Устройство для определения угла сдвига между ЭДС синхронной машины и напряжением на ее зажимах | 1946 |

|

SU74847A1 |

| ПОВОРОТНЬЕЙ ДЕЛИТЕЛЬНЫЙ СТОЛ••«» плтгнтло • ^ т^:';;лч?:г::Аа?;;JA;:OVcKA | 0 |

|

SU325159A1 |

| CN 216371059 U, 26.04.2022. | |||

Авторы

Даты

2024-05-02—Публикация

2023-08-09—Подача