Изобретение относится к станкостроению, в частности к механической обработке крупногабаритных (длинномерных) деталей, например, лонжеронов (балок) шасси автомобилей или несущих рам тракторов и других транспортных устройств.

Целью изобретения является увеличение производительности линии путем обеспечения перебазирования обрабатываемых деталей в процессе обработки на линии,

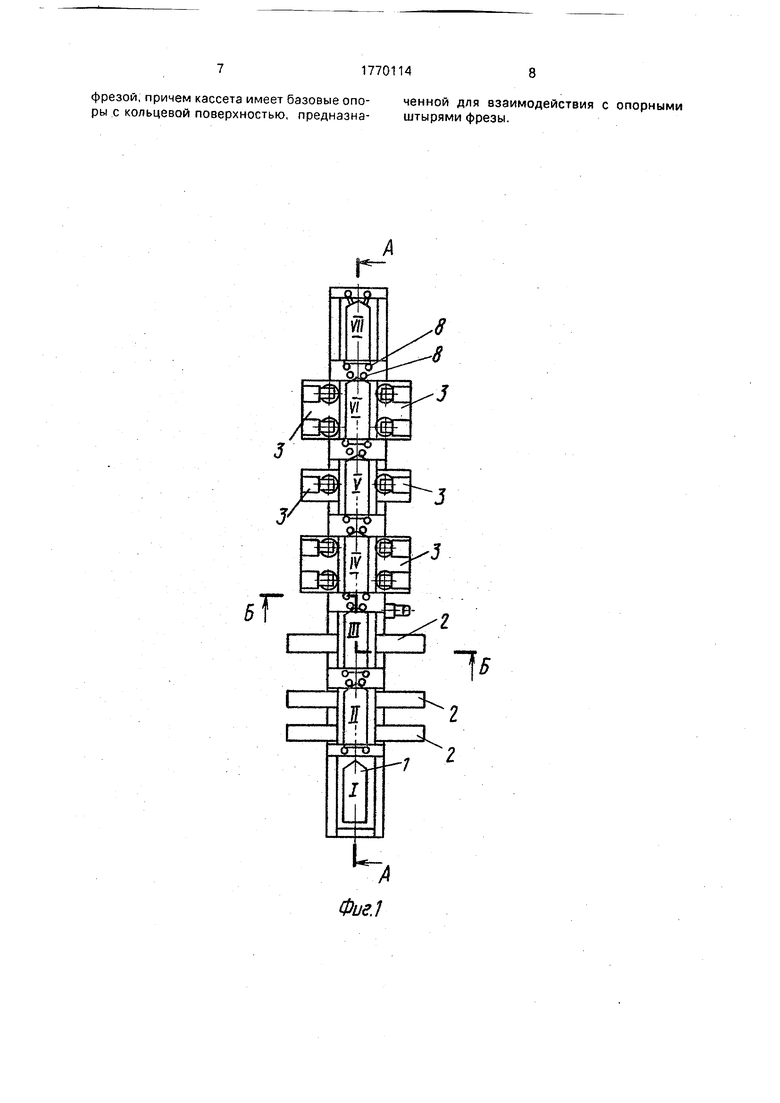

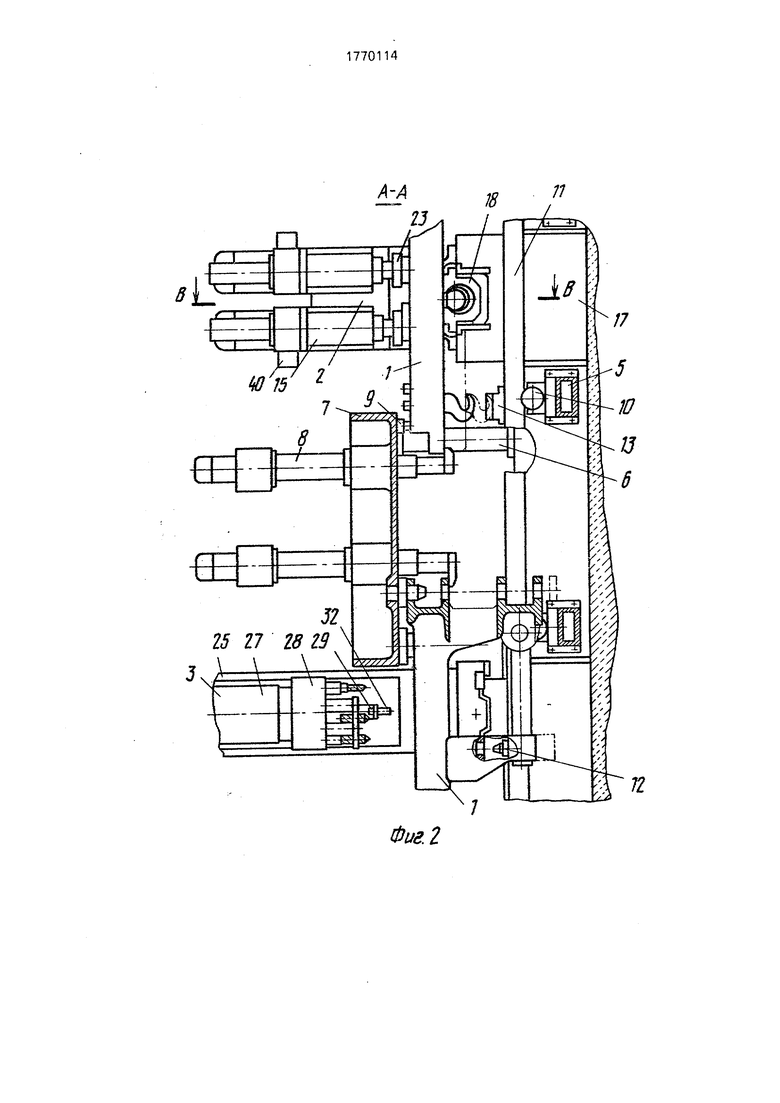

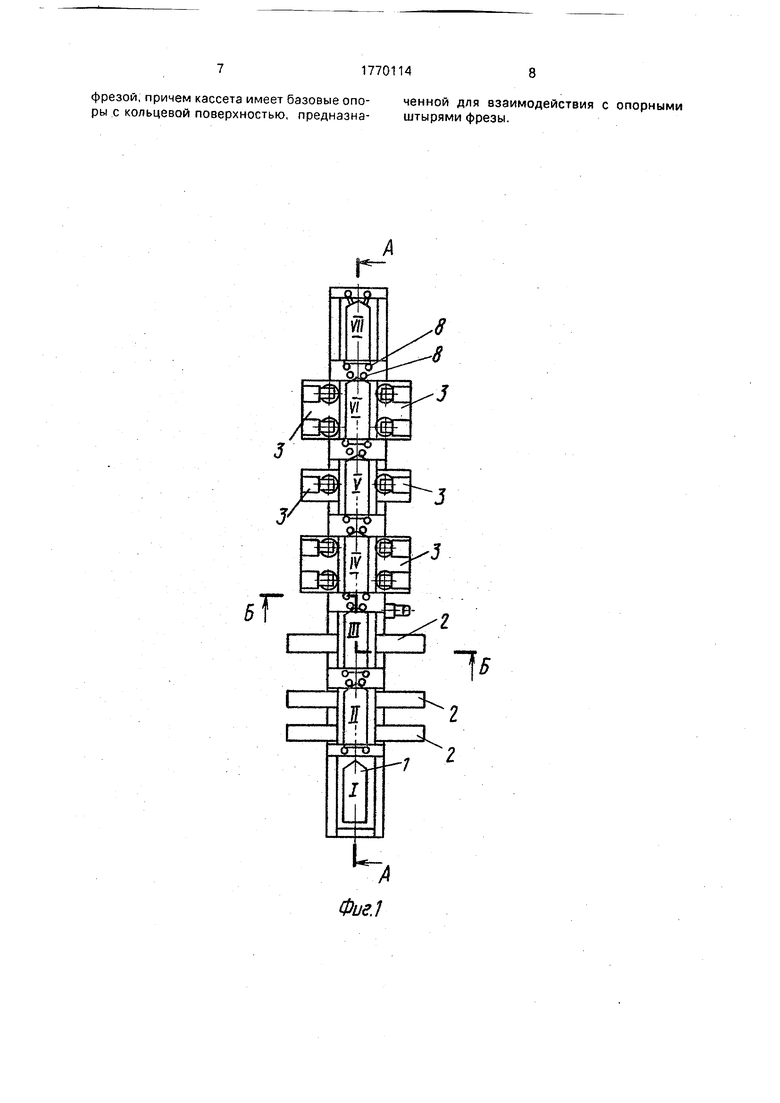

На фиг.1 изображен общий вид в плане автоматической линии; на фиг.2 - разрез

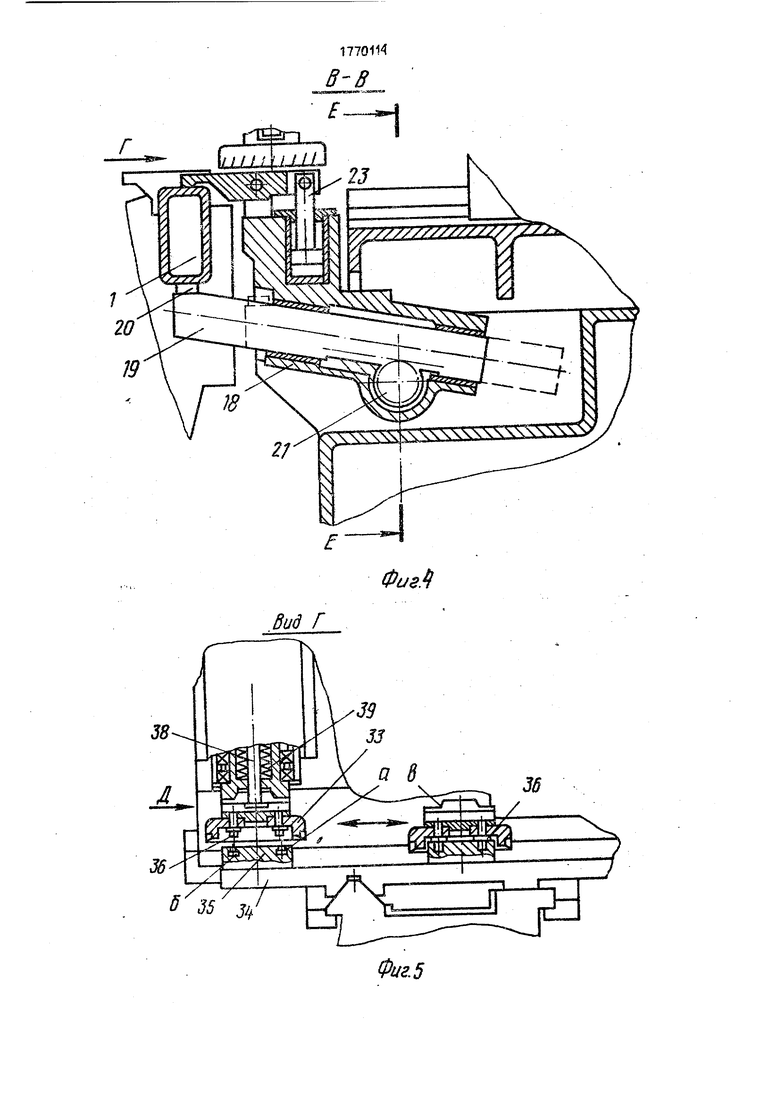

А-А на фиг.1; на фиг.З - разрез Б-Б на фиг. 1 ; на фиг.4 - разрез В-В на фиг.2; на фиг.5 - вид по стрелке Г на фиг.4; на фиг.6 - вид по стрелке Д на фиг.5; на фиг.7 - разрез Е-Е на фиг.4; на фиг.8 - разрез Ж-Ж на фиг.7.

Автоматическая линия предназначена, в частности, для обработки такой крупногабаритной детали как рама мощного трактора (длина детали 4000 мм, ширина 1300 мм, масса 900 кг), содержит семь позиций, из которых I-загрузочная, II-VI - рабочие, VII - разгрузочная.

По обе стороны от оси линии, вдоль которой транспортируется обрабатываемая деталь 1, установлено два ряда станков, из которых на позициях II и Ml фрезерные станки 2, а на позициях IV-VI станки 3 с ЧПУ для многопереходной обработки отверстий. Все станки связаны между собой продольными 4 и поперечными 5 балками. На продольных балках 4 установлены на тумбах 6 порталы 7 с подъемно-зажимными механизмами 8. На позициях III-VI порталы снабжены базовыми опорами 9. На поперечных балках 5 установлены роликовые опоры 10, по которым перемещаются штанги 11 транспортного устройства, снабженные ложементами 12 и 13 для установки обрабатываемой детали 1.

Возвратно-поступательное перемещение штанг с шагом (для рамы 5000 мм) осуществляетсяпосредствомэлектромеханического привода 14.

Каждый из фрезерных станков 2 имеет одну или две фрезерные бабки 15, установленные на крестовом столе 16 со взаимно перпендикулярными прямолинейными перемещениями (фиг.З). На основаниях 17 станков установлены зажимные устройства 18, в корпусы которых встроены выдвижные опоры 19, выполненные в виде скалок и снабженные опорными базовыми планками 20 (фиг.З и 4) угол между направлением выдвижения опор 19 и общей горизонтальной базовой плоскостью меньше угла самоторможения и составляет 6...7°. Выдвижение опор 19 осуществляется реечными механизмами 21с приводом от гидроцилиндров и снабженными регулируемыми упорными винтами 22.

Позиция Я линии (фиг.1 и 4) содержит четыре фрезерных станка 2, а, следовательно, и четыре выдвижные опоры 19. Три из них являются основными (базовыми), а их выдвижение ограничено регулируемыми упорными винтами 22, обеспечивая стабильную величину выдвижения и высоту базовой плоскости планок 20. Четвертая выдвижная опора-подводимая. Она выдвигается до упора планки 20 в поверхность обрабатываемой детали 1.

Зажимные устройства 18 (фиг,4) снабжены механизмами зажима 23, представляющими собой поворотные прихваты с приводом от гидроцилиндра.

Позиция III линии содержит два фрезерных станка 2, выдвижные опоры 19 зажимных устройств 18, которые являются подводимыми, а основными - базовые опоры 19 на порталах 7.

На позициях II и VII подъемно-зажимные механизмы выполняют только функцию

подъема детали 1 с транспортного устройства, а на позициях III-VI функции подъема и прижима детали к верхним базам - опорам 9 порталов 7.

Многопереходная обработка отверстий

(фиг.З) выполняется на станках 3, каждый из которых содержит один или два двухкоорди- натных крестовых стола 24 с установленными на них вертикальными станинами 25, по

0 которым вертикально перемещаются силовые столы 26 с револьверными бабками 27, оснащенными поворотными шпиндельными коробками 28 со стержневым инструментом 29, расположенным параллельно оси

5 поворота. На этих позициях обрабатываемая деталь базируется по плоскости, обработанной на фрезерных станках с поджимом ее к базовым опорам 9 порталов по двум точным отверстиям, обработанным

0 в несколько переходов на первых (по движению транспортера)станка 3.

На каждом станке 3 (фиг.З) установлены неподвижные относительно платформ , .30 кронштейны 31с бесконтактными датчика5 ми 32, контролирующими состояние инструмента при прохождении его над датчиками во время рабочего поворота коробки.

Каждый из фрезерных станков 2 (фиг.2 и 5), имеет механизм автоматической смены

0 торцевых фрез 33, включающий кассету 34, устанавливаемую на направляющие поперечного хода крестового стола 16 и снабженный двумя {или более) базовыми опорами 35. В опоре имеется кольцевая по5 верхность 36 с четырьмя углублениями 37, в которые входят опорные штыри 38, установленные в торцевых фрезах 33. Фреза 33 снабжена фланцем 39 с коротким базирующим конусом 40 и в ней выполнен торцевой

0 паз, взаимодействующий с тягой и пружиной гидропружинного механизма зажима фрез, установленного в шпинделе. Фрезерная бабка снабжена механизмом ориентации шпинделя, ориентирующего последний

5 таким образом, чтобы штыри закрепляемой на шпинделе фрезы 33 попали против углублений 37 в одном из крайних положений продольного хода стола 16.

Автоматическая линия работает следу0 ющим образом.

На загрузочной позиции f (фиг.1 и 2) обрабатываемая деталь устанавливается на ложементы 12 и 13 штанг 11 транспортного устройства и ходом штанг 11 подается в

5 зону обработки на позицию If. Прихваты четырех подъемно-зажимных механизмов 8 опускаются, поворачиваются в сторону детали и поднимаются, снимая деталь с ложементов штанг 11 и, поднимая ее на высоту, достаточную для выдвижения трех основных(базовых)опор 19.Ходопор 19, а значит, и высота опорных базовых планок ограничен упорными винтами 22 реечного механизма 21 {фиг.4, 7 и 8). Затем деталь 1 движением вниз прихватов подъемно-зажимных механизмов 8 опускается на планки 20 и зажимается прихватами зажимных механизмов 23. После этого выдвигается четвертая подводимая опора 19 до соприкосновения планки 20 с поверхностью детали 1 с силой, ограниченной давлением в гидроцилиндре реечного механизма 21. Деталь зажимается в четвертой точке механизмом зажима 23, а штанги 11 возвращаются в исходное положение.

По окончании обработки деталь разжимается одновременно в четырех точках, поднимается прихватами подъемно-зажимных механизмов 8 и все четыре выдвижные опоры 19 отводятся в исходное положение, после чего движением вниз прихватов подъемно-зажимных механизмов 8 она укладывается на ложементы 12 и 13 штанг 11, а прихваты поворачиваются от детали и поднимаются вверх в исходное положение. Движением штанг деталь 1 переносится на следующую позицию III, Здесь она движением прихватов механизмов 8 как и на позиции И снимается с ложементов 12 и 13, но поднимается до упора в базовые опоры 9 порталов 7 поверхностями, обработанными на позиции II, и остается прижатой к ним до окончания цикла обработки. Дополнительный зажим детали к планкам 20 выдвижных подводимых опор 19 механизмами 23 осуществляется также, как и на позиции II.

По окончании обработки механизмы 23 разжимают деталь, опоры 19 отводятся в исходное положение, а прихваты подьемно- зажимных механизмов 8 перемещаются вниз, укладывая деталь на ложементы 12 и 13 штанг 11, и возвращаются в исходное положение в той же последовательности, что и на позиции II,

На позиции IV для обработки отверстий на станках 3 с ЧПУ деталь поднимзется с ложементов 12 и 13 и поджимается прихватами подъемно-зажимных механизмов 8 к базовым опорам 9 порталов 7 как на позиции HI и сравнительно грубо ориентируется по боковым сторонам. Одновременно с обработкой первых отверстий ведется обработка базовых отверстий, используемых при установке детали на следующих позициях V и VI, где зажим детали осуществля- ется так же, как и на позиции IV,

На позиции VII деталь поднимается механизмами 8 на высоту, достаточную для возврата штанг 11 в исходное положение и снимается с линии.

На станках 3 с ЧПУ сочетанием поворота шпиндельной коробки 28 и прямолинейных перемещений по программе определяется оптимальное положение

группы всех шпинделей коробки, позволяющее пройти неработающему инструменту мимо контуров детали. Одновременно с рабочими поворотами коробки датчиками 32 осуществляется контроль целостности кзждого инструмента, проходящего над датчиками и подача соответствующих команд в систему управления.

Для автоматической смены инструмента на продольные направляющие стола 16

устанавливается кассета 34 с новой фрезой, сбазировзнной штырями 36 по углублениям 37опор35, При этом кольцевая поверхность в опоре служит для облегчения ручного поворота фрезы при поиске углублений 37.

Затем осуществляется следующий автоматический цикл: выход продольного стола в крайнее положение - останов и ориентация шпинделя - разжим и опускание на опоры 35 отработавшей фрезы - продольный ход

во второе крайнее положение подъем и зажим новой фрезы с базированием ее на шпинделе по конусной поверхности фланца.

Формула изобретения

1.Автоматическая линия для механической обработки крупногабаритных деталей, содержащая штанговое транспортное устройство, установленные на основаниях ряд

фрезерных станков, оснащенных торцевыми фрезами с механизмами их зажима, ряд станков для обработки отверстий, оснащенных стержневым инструментом, порталы с установленными на них подъемными механизмами, зажимными устройствами и базирующими элементами, отличающаяся тем, что, с целью повышения производительности за счет обеспечения перебазировки деталей, базирующие элементы

фрезерных станков установлены на основаниях станков и выполнены с возможностью ограниченного углом самоторможения перемещения относительно плоскости базирования, причем фрезерные станки

снабжены устройствами смены торцевых фрез, а станки для обработки отверстий снабжены поворотными шпиндельными коробками, установленными на дополнительно введенных трехкоординатных узлах

линейного перемещения, причем шпиндели расположены параллельно оси поворота коробок,

2.Линия по п.1, отличающаяся тем, что устройство смены торцевых фрез выполнено в виде неподвижной кассеты с

фрезой, причем кассета имеет базовые опоры с кольцевой поверхностью, предназначенной для взаимодействия с опорными штырями фрезы.

I N

i5

$Ј Ј° 1so

,«Ј ,Qsj ,§

S

r5

N

3

Й

Л

uJJjJL UJA

35

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ БАЗИРОВАНИЯ И МЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И СПОСОБ ИХ БАЗИРОВАНИЯ | 2002 |

|

RU2247018C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Автоматическая линия | 1984 |

|

SU1161312A1 |

| Автоматическая линия для обработки деталей типа картеров ведущих мостов автомобилей | 1987 |

|

SU1602696A1 |

| Многопозиционный автомат | 1980 |

|

SU933388A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ТУРБИННЫХ ЛОПАТОК И СПОСОБ ИХ ФРЕЗЕРОВАНИЯ С ПОМОЩЬЮ ЭТОГО УСТРОЙСТВА | 2006 |

|

RU2325985C1 |

| АГРЕГАТНЫЙ СТАНОК С ЧПУ | 1991 |

|

RU2080974C1 |

| Агрегатный обрабатывающий центр | 1984 |

|

SU1255394A1 |

Изобретение относится к станкостроению, в частности к механической обработке круп негабаритных (длинномерных) деталей, например лонжеронов (балок) шасси автомобилей или несущих рам тракторов и других транспортных устройств. Целью изобретения является увеличение производительности линии путем обеспечения перебазирования обрабатываемых деталей в процессе обработки на линии. Автоматическая линия содержит штанговое транспортное устройство 11, ряд фрезерных станков 2, оснащенных торцовыми фрезами 33 с ме ханизмзми их зажима, ряд станков 3 для обработки отверстий с поворотными коробками 28, установленными на трехкоорди- натных узлах линейного перемещения с ЧПУ, оснащенными стержневым инструментом 29, порталы 7 с подъемно-зажимными механизмами 8 и базовыми опорами 9. Базирующие (опоры) фрезерных станков установлены на неподвижных основаниях и выполнены выдвижными под углом самоторможения относительно плоскости базирующих элементов. Станки для обработки отверстий снабжены неподвижными кронштейнами с датчиками, контролирующими состояние инструмента при прохождении его над датчиками во время рабочего поворота коробки. Фрезерные станки снабжены устройствами автоматической смены торцовых фрез 33, выполненными в виде кассет с фрезами, имеющих базовые опоры с кольце вой поверхностью, предназначенной для взаимодействия с опорными штырями 36, установленными в торцовых фрезах. 1 э.п, ф-лы, 8 ил. (Л С

Фиг. 6

ж-ж

| Автоматическая линия для обработки деталей типа картеров ведущих мостов автомобилей | 1987 |

|

SU1602696A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-10-23—Публикация

1989-07-04—Подача