Изобретение относится к способу изготовления стальной полосы, в частности горячекатаной полосы, в виде смотанных рулонов или в виде нарезанных отдельных листов, согласно которому вначале изготавливают стальной расплав, после чего стальной расплав в установке для непрерывного литья заготовок формуют в заготовку, после чего неразделенную заготовку или заготовку, разделенную на отдельные слябы, направляют в нагревательный аппарат, а затем нагретую заготовку или нагретые слябы прокатывают в полосу в последующем прокатном стане. При этом изготовление полосы, в частности горячекатаной полосы, предпочтительно должно осуществляться без промежуточного охлаждения заготовки или, соответственно, слябов до температуры окружающей среды (20°C). Целью является получение стальной полосы, предусмотренной для последующей обработки для получения готовых изделий, удовлетворяющих высоким требованиям с точки зрения внешнего вида, таких как видимые автомобильные компоненты, упаковочный листовой металл, бытовая техника или, соответственно, электротехническая листовая сталь с неориентированным зерном.

Из горячекатаных полос в качестве исходного материала, например, из сверхнизкоуглеродистой стали (ultra-low carbon steel, ULC) или IF-стали (interstitial free steel - сталь без атомов внедрения) для изготовления материала для наружной обшивки автомобилей или сравнимых поверхностей, удовлетворяющих высоким требованиям, на технологическом маршруте, включающем доменную печь (чугун), кислородно-конвертерный цех (basic oxygen furnace, BOF - кислородный конвертер), при необходимости вакуумную обработку, дополнительные этапы внепечного рафинирования и непрерывное литье, изготавливают слябы с последующей раскаткой в горячекатаные полосы на широкополосном стане горячей прокатки. Для достижения желательной комбинации прочности и других выгодных свойств в отношении обработки производимые расплавы структурных элементов отношении их химического состава в значительной степени сфокусированы на соблюдении максимального содержания примесей в виде сопутствующих стали веществ, таких как Cu, Cr, Ni, Mo, а также нежелательного содержания S, N и H.

Обычный технологический маршрут позволяет изготавливать требуемые химические составы посредством десульфурации чугуна перед подачей в кислородно-конвертерный цех, ограничения содержания азота благодаря обусловленным процессом высоким скоростям обезуглероживания при продувке кислородом сверху в кислородно-конвертерном цеху, снижения содержания углерода, при необходимости путем вакуумной обработки до 20 миллионных долей (т.е. 0,002 вес. %) и ниже, точной регулировки химического состава на этапе внепечного рафинирования, а также разливки стали в слябы толщиной более 200 мм.

На указанном маршруте обычно предусмотрена возможность охлаждения отлитых слябов на складе слябов с последующим контролем поверхности. Указанный контроль может быть осуществлен полностью или только частично на репрезентативных слябах расплава. Затем проверенные (и при необходимости исправленные) слябы составляют для осуществления программ прокатки и загружают в запланированной последовательности в последующий нагревательный аппарат.

Благодаря такому подходу процесс изготовления слябов (сталеплавильный цех и участок разливки), а также стан горячей прокатки отделены друг от друга как во времени, так и в пространстве и, таким образом, также поддаются планированию.

Различные известные решения описаны в EP 1752549 A1, WO 2004/108971 A2, US 2016/108494 A1, DE 69227014 T2, DE 69713639 T2, EP 2998046 B1, CN 106148639 A, JP 2003064412 A, KR 1063666 B1, KR 2019076164 A, KR 1017511 B1 и KR 1412566 B1.

Их недостаток заключается в том, что так называемые интегрированные металлургические заводы (включая домну, при необходимости коксохимический цех и агломерационную установку, и конвертер) требуют сравнительно много места, вызывают сравнительно высокие выбросы CO2 и требуют больших капитальных затрат.

Недостаток обычных интегрированных металлургических заводов заключается также в том, что отдельные технологические операции в сталеплавильном цеху и при горячей обработке давлением в большинстве случаев отделены друг от друга во времени и пространстве. Этим обусловлено то, что отлитые слябы перед их последующей обработкой в большинстве случаев охлаждаются до комнатной температуры.

При указанных условиях энергосберегающий непосредственный всад немедленно после литья невозможен или возможен только путем принятия специальных мер, таких как транспортировка слябов под теплоизоляционными крышками.

Таким образом, недостаток известного решения, относящегося к изготовлению марок стали, которого касается настоящее изобретение, состоит в недостаточном энергетическом кпд при сравнительно высоком загрязнении окружающей среды CO2.

Напротив, плавильные агрегаты, в большинстве случаев приводимые в действие электричеством, такие как электродуговые печи (electric arc furnace, EAF - электродуговая печь), индукционные плавильные печи (induction furnace, IF - индукционная печь) или другие, требуют меньше места и в принципе при соответствующем выборе применяемых веществ уже в настоящее время в состоянии производить высококачественные стали. Однако до сих пор указанные технологии в основном используются преимущественно при изготовлении высоколегированных качественных и инструментальных сталей, а также высококачественных специальных сталей высокой внутренней чистоты. Стальные расплавы, подвергнутые глубокому удалению углерода ниже 150 миллионных долей углерода и/или глубокому удалению азота ниже 50 миллионных долей азота в электродуговых печах с массой плавки более 100 т и продолжительностью плавки менее 50 минут до сих пор представить себе невозможно. В результате для последующей обработки получается средний массопоток 2 т/мин. Указанный массопоток является недостаточным для одновременного осуществления непрерывной разливки "плавка на плавку" с высокой температурой слябов на выходе для обеспечения непосредственного всада. Обычным для этого является массопоток более 4 т/мин.

Поскольку характерные поверхностные дефекты повторно нагретых непрерывно-литых слябов, в частности, возникают тогда, когда отлитые слябы загружают в подогревательный аппарат перед станом горячей прокатки при температурах поверхности в так называемой области низкой вязкости, которая в зависимости от состава стали лежит в пределах от 700°C до 950°C, указанные исходные материалы должны охлаждаться до температур ниже указанного диапазона.

Указанный температурный диапазон должен определяться различным образом для каждого состава стали и может быть рассчитан по диаграмме время - температура - превращение (Zeit - Temperatur - Umwandlungsschaubild, ZTU) материала и/или рассчитан способом металлургического моделирования (модели структуры). В настоящее время в распоряжении имеются коммерчески доступные инструменты моделирования ThermoCalc/DICTRA, MatCalc и др.

Наблюдаемая более низкая вязкость в указанном температурном диапазоне и связанная с ней тенденция образования в сталях трещин вдоль границ аустенитного зерна при повторном нагревании связана с изменением плотности при структурном превращении аустенит - феррит - аустенит. Когда охлаждающаяся сталь достигает своей температуры A3 превращения, действительной для нее и зависящей от химического состава, начинается структурное превращение путем образования ядер на бывших границах аустенитных зерен. Вследствие своей более низкой плотности ферритные составляющие расширяются, но подвергаются напряжению вследствие более твердой аустенитной составляющей, после чего возникает ползучесть. Если указанное структурное превращение прерывают и снова нагревают сталь, ранее превращенная объемная доля феррита сжимается, вследствие чего возникают растягивающие напряжения. Указанные растягивающие напряжения в сочетании с выделениями нитридов и/или карбидов в районе превращающихся структурных областей приводят к ослаблению границ зерен, а в неблагоприятном случае - к разрыву. В зависимости от марки стали указанные повреждения границ зерен могут быть только вблизи поверхности или проходить глубже. Поврежденные таким образом поверхности при дальнейшем процессе обработки уже не восстанавливаются, они проявляются в виде микротрещин на поверхности слябов и приводят к очень мелким поверхностным повреждениям на горячей полосе и в конечном итоге к снижению сортности. В результате, горячекатаные полосы, поврежденные таким образом, к использованию на поверхностях, удовлетворяющим высоким требованиям, уже не пригодны.

Для минимизации поверхностных повреждений вследствие повторного нагрева либо определяют температурный диапазон, который не должен использоваться при непосредственном всаде (также используется термин "горячий всад") в подогревательную печь, либо определяют все еще допустимую долю превращенного феррита.

В данном случае непосредственный всад слябов означает, что объемная доля превращенной структуры, расположенной вблизи поверхности, составляет менее 10 об. %. Согласно изобретению металлург исходит из того, что при падении температуры более чем на 10 K ниже температуры A3 начала аустенитно-ферритных превращений указанная объемная доля структуры существует в виде феррита. В настоящее время инструменты металлургического моделирования позволяют лучше прогнозировать начало превращения и предпочтительным образом должны использоваться для определения предельных температур.

Напротив, о теплом всаде говорят тогда, когда структура превращена по меньшей мере на 75 об. % и, таким образом, повреждение вдоль бывших границ аустенитных зерен минимизировано. В общем случае считается, что такое структурное состояние достигается при температурах A1+20 K. И в этом случае при определении указанной температуры предпочтение следует отдавать применению металлургических методов моделирования.

Хотя способы непосредственного всада с применением различных технологий изготовления тонких слябов доступны, при их использовании существует проблема гораздо большего соотношения между отлитой поверхностью и объемом, что увеличивает вероятность возникновения поверхностных дефектов, обусловленых сталеплавильным цехом и/или литьем.

В основе изобретения лежит задача, усовершенствовать способ указанного выше типа таким образом, чтобы обеспечить возможность максимально энергосберегающего изготовления, в частности, горячекатаных стальных полос. При этом, в частности, должна быть обеспечена возможность последующей обработки в высококачественные холоднокатаные и при необходимости снабженные покрытием полосы, такие как те, которые требуются для наружной обшивки автомобиля и сравнимых поверхностей, удовлетворяющих высоким требованиям.

Решение указанной задачи настоящим изобретением отличается тем, что вначале изготавливают стальной расплав, имеющую следующий химический состав:

- не более 0,02 вес. % углерода, предпочтительно менее 0,01 вес. % углерода,

- от 0,01 до 3,5 вес. % кремния, предпочтительно менее 0,1 вес. % кремния,

- не более 2,5 вес. % марганца, предпочтительно менее 1,0 вес. % марганца,

- от 0,01 до 0,20 вес. % меди, предпочтительно менее 0,15 вес. % меди,

- не более 0,40 вес. % хрома и никеля, предпочтительно менее 0,20 вес. % хрома и никеля,

- менее 0,10 вес. % каждого из ниобия, титана, ванадия и бора, предпочтительно менее 0,05 вес. % титана, ванадия и бора,

- не более 70 миллионных долей азота, предпочтительно менее 50 миллионных долей азота, при необходимости дополнительные элементы без железа с долей менее 1,0 вес. %, целенаправленно легируемые или попадающие в расплав в виде неизбежной примеси через применяемые вещества, и

- остальное содержание - железо,

причем изготовление стального расплава включает следующие этапы:

a) расплавление твердого железосодержащего исходного материала в плавильном агрегате, предпочтительно приводимом в действие электричеством (например, в виде электродуговой печи, индукционной печи или печи с погруженной дугой (submerged-arc furnace, SAF);

b) непрерывную подачу железо- и углеродосодержащих твердых исходных материалов, а также воздуха, кислорода и/или природного газа в плавильный агрегат для достижения в фазе плоской ванны (Flachbadphase) постоянно интенсивной реакции кипения в течение от 2 до 30 минут, предпочтительно от 10 до 20 минут (во избежание поглощения N из газовой среды печи);

c) подачу расплава в вакуумную установку и обезуглероживание расплава в вакуумной установке с максимальной скоростью обезуглероживания 180 миллионных долей углерода в минуту;

причем затем выполняют следующие этапы:

d) подачу подготовленного таким образом расплава в установку для непрерывного литья заготовок;

e) разливку расплава на непрерывно работающей установке для непрерывного литья заготовок;

f) подачу заготовки или изготовленных из нее слябов в нагревательный аппарат и установку требуемой температуры прокатки, причем заготовка или сляб поступает непосредственно в нагревательный аппарат, имея температуру более A3-20 K, так что объемная доля феррита в областях заготовки или сляба, расположенных вблизи поверхности, до глубины по меньшей мере 5 мм, предпочтительно до глубины 10 мм, составляет менее 5 об. %;

g) подачу заготовки или слябов в прокатный стан и раскатку заготовки или слябов в полосу.

При этом этап a) выполняют предпочтительно таким образом, что доля твердых исходных веществ соответствует от 10 до 70 % общего веса загрузки.

Однако этап a) может выполняться также таким образом, что твердые исходные вещества по меньшей мере частично заменяют жидкими применяемыми веществами.

Этап b) предпочтительно выполняют таким образом, что загрузка углерода в расплав составляет по меньшей мере 20 кг углерода в минуту, предпочтительно от 30 кг до 150 кг углерода в минуту.

Среднее содержание углерода в материале, непрерывно подаваемом согласно этапу b), предпочтительно составляет по меньшей мере 0,5 вес. %, особенно предпочтительно от 1,0 до 3,5 вес. %.

Этап b) также предпочтительно выполняют таким образом, что содержание азота в расплаве перед выпуском из плавильного агрегата (6) составляет от 5 до 60 миллионных долей, предпочтительно менее 30 миллионных долей.

Этап c) предпочтительно выполняют таким образом, что достигают средней скорости обезуглероживания от 30 миллионных долей в минуту до 60 миллионных долей в минуту, предпочтительно от 40 миллионных долей в минуту до 50 миллионных долей в минуту.

Предпочтительно перед выполнением этапа d) содержание углерода в расплаве составляет от 0,0005 до 0,01 вес. %, предпочтительно менее 0,0040 вес. %.

Предпочтительно за последним сегментом установки для непрерывного литья заготовок при выполнении этапа e) температура (T1) поверхности заготовки составляет по меньшей мере A3-20 K, предпочтительно выше 800°C.

Также перед выполнением этапа f) слябы могут быть извлечены из производственной линии с целью адъюстажа, в частности для проведения работ по контролю и устранению поверхностных дефектов, а также для разделения. Затем извлеченные слябы предпочтительно сразу же после адъюстажа подают в нагревательный аппарат и нагревают до требуемой температуры прокатки. При загрузке слябов в нагревательный аппарат при выполнении этапа f) объемная доля феррита в областях сляба, расположенных вблизи поверхности, до глубины по меньшей мере 5 мм, предпочтительно до глубины 10 мм, предпочтительно составляет по меньшей мере 75 об. %.

Предпочтительно предусмотрено, что литье заготовки, проход через нагревательный аппарат и прокатка происходят в рамках непрерывного процесса. Указанный процесс может быть выполнен в виде абсолютно непрерывного процесса или также полунепрерывного процесса (при котором литье осуществляют непрерывно только на участках). Таким образом, хотя литейно-прокатная установка, работающая как связанная установка (т.е. с непосредственным всадом отлитой заготовки), является предпочтительным вариантом осуществления предлагаемого способа, обязательным это не является.

Доли структурных составляющих определяют предпочтительно с помощью математической модели с использованием известных металлургических методов моделирования термодинамики и кинетики структурных изменений и возникновения фаз. Математическая модель, выполненная в виде автоматизированной системы, выдает необходимые данные для управления и регулирования процесса литья, а также необходимые критерии принятия решений, применяемые для направления слябов в непосредственный всад или, соответственно, извлечения в адъюстаж слябов.

Управление всем процессом предпочтительно контролируется и/или регулируется посредством системы управления процессом более высокого уровня.

Таким образом, на первом этапе a) предусмотрено создание в плавильном агрегате жидкой ванны посредством подачи твердых исходных веществ в сочетании с жидкими исходными веществами (например, жидким чугуном и/или зумпфом, оставшимся в плавильном агрегате). В плавильный агрегат в корзинах или посредством других подходящих устройств, таких как качающиеся лотки, шахты предварительного нагрева и т.д., могут быть поданы твердые применяемые вещества, такие как стальной лом, и носители железа, носящие название "не бывший в употреблении материал" (на английском языке: virgin material), такие как железо прямого восстановления DRI (direct-reduced iron), горячебрикетированное железо HBI (hot bricketted iron) или твердый чугун PI (pig iron). Доля указанных применяемых веществ составляет до 70% достигаемого веса загрузки.

Согласно этапу b) предусмотрено, что вследствие дальнейшей подачи железо- и углеродосодержащих материалов получается загрузка в расплав по меньшей мере 65 кг углерода в минуту при одновременном расходе такого же количества углерода. В сочетании с искусственно обеспечиваемым кислородом и растворенным кислородом в ванне расплава указанная загрузка углерода приводит к достаточно интенсивной реакции кипения

[C]раствор. + [O]раствор. = [CO]газообр.

или, соответственно,

2[C]раствор. + [O2]газообр. = 2[CO]газообр.

которая в свою очередь противодействует физически обусловленной тенденции к поглощению азота во время процесса плавления в электродуговой печи.

Указанный выше этап b) предпочтительно выполняют таким образом, что содержание азота в жидкой стали расплава при выпуске из плавильного агрегата предпочтительно составляет менее 30 миллионных долей.

Непрерывно подаваемые железо- и углеродосодержащие материалы состоят предпочтительно из губчатого железа (direct-reduced iron, DRI - железо прямого восстановления) и/или горячебрикетированного железа (hot bricketted iron, HBI), а также из жидкого и/или твердого десульфурированного чугуна. Среднее содержание углерода в выбранной смеси материалов предпочтительно составляет по меньшей мере 0,5 вес. %, особенно предпочтительно от 1,0 до 3,5 вес. %.

Указанный выше этап b) предпочтительно управляется и/или регулируется посредством системы управления технологическим процессом

Указанный выше этап c) предпочтительно выполняют таким образом, что достигают средней скорости обезуглероживания от 30 миллионных долей в минуту до 60 миллионных долей в минуту, предпочтительно от 40 миллионных долей в минуту до 50 миллионных долей в минуту. Указанный этап также предпочтительно выполняют до тех пор, пока содержание углерода в расплаве не достигнет максимум 0,0020 вес. %.

С энергетической точки зрения и с учетом факторов, влияющих на качество поверхности, оказалось особенно выгодным, если температура заготовки за последним сегментом установки для непрерывного литья заготовок (то есть, в конечном счете в направлении подачи непосредственно за установкой для непрерывного литья заготовок), составляет по меньшей мере 800°C, предпочтительно выше ее температуры аустенитно-ферритного превращения A3-20 K.

Несмотря на это, предпочтительно предусмотрено, что средняя температура заготовки или, соответственно слябов, отрезанных на мерную длину, на выходе из нагревательного аппарата составляет от 1050°C до 1280°C.

Предлагаемый способ делает возможным изготовление высококачественных конечных продуктов, причем применяют способ непосредственного всада без промежуточного охлаждения до комнатной температуры - это дает значительные энергетические преимущества.

Соответственно предлагаемое решение делает возможным энергосберегающее изготовление горячекатаных стальных полос для последующей обработки в высококачественные холоднокатаные и при необходимости снабженные покрытием полосы, например, такие, как полосы, необходимые в автомобильной промышленности, промышленности хозяйственных товаров и промышленности упаковочных материалов.

Для этого в электродуговой печи (электроплавильной печи) расплавляют преимущественно твердые применяемые вещества (металлолом, DRI, HBI, чугун), после чего следует указанное внепечное рафинирование в вакууме с целью обезуглероживания (могут быть использованы любые виды внепечного рафинирования в вакуумной установке, в частности циркуляционное вакуумирование или вакуумная дегазация в резервуаре) и при необходимости обработка на стенде для ковшей с целью десульфурации. Затем происходит непрерывная разливка на установке непрерывного литья заготовок. Изготовленные слябы или изготовленную бесконечную заготовку загружают в указанный нагревательный аппарат и нагревают до температуры, необходимой для горячей прокатки, или выравнивают их температурный профиль, а затем на прокатном стане прокатывают в горячекатаную полосу.

При этом предпочтительно предусмотрена общая производительность (пропускная способность) по меньшей мере 5 т/ч, измеренная по производительности литья установки для непрерывного литья заготовок в непрерывном режиме в течение по меньшей мере 120 минут.

Описанный способ делает возможным приготовление химического состава полосы с долей Cu + Cr + Ni менее 0,2 вес. %, долей S менее 120 миллионных долей и долей N менее 50 миллионных долей при одновременно максимальной доле металлолома в загружаемом в электродуговую печь материале, составляющей по меньшей мере 25 вес. %.

Таким образом, возможно изготовление горячекатаных полос в качестве исходного материала, например, из сверхнизкоуглеродистой или IF-стали, для изготовления материала для наружной обшивки автомобилей или сравнимых поверхностей, удовлетворяющих высоким требованиям, посредством описанного электросталеплавильного процесса согласно изобретению, что приводит к снижению капитальных затрат и объема выбросов CO2, а также обеспечивает возможность повторного применения и более высокую степень гибкости.

Выгодным также является быстрый производственный цикл при непосредственном всаде слябов и высокое качество поверхности.

Таким образом, выгодным образом используется то обстоятельство, что известное преимущество, связанное с применением теплоты литья, комбинируют с процессом производства стали на основе твердых применяемых веществ, который, несмотря на большую долю металлолома (более 15 вес. %), позволяет производить такие марки стали, которые в отношении своего качества поверхности, например, также подходят для применения в наружных обшивках в автомобильной промышленности.

Одновременно описанный способ благодаря непосредственному всаду слябов, предпочтительно имеющих температуру более 800°C, из литейной машины в нагревательный аппарат, делает возможным энергосберегающий повторный нагрев заготовки или слябов до температуры прокатки.

Такой вид непосредственного всада изготовленных таким образом слябов также позволяет избежать большей части (по меньшей мере 90 %) поверхностных дефектов (таких как, например, микротрещины в кромочной области и на поверхностях слябов), обычно возникающих во время охлаждения слябов до температур от 800°C до 600°C и необходимого в таком случае последующего повторного нагрева до требуемой температуры горячей прокатки.

Таким образом, предусмотрено логистическое и технологическое сопряжение производства стали на основе металлолома и других твердых применяемых веществ, необходимой вакуумной обработки стали для достижения низкого содержания углерода и минимального содержания азота, а также непрерывного литья с требованием высокой производительности литья для обеспечения загрузки в последующий нагревательный аппарат заготовки или слябов, отрезанных на мерную длину, имеющих температуру выше температуры A3-20 K начала аустенитно-ферритного превращения, подходящей для соответствующего состава стали.

Твердые применяемые вещества для расплавления в электродуговой печи составляют и загружают таким образом, что обеспечивают высокую скорость обезуглероживания, минимальная величина которой ограничена снизу. Производительность указанного этапа приготовления стали выгодным образом превышает значение, определяемое последним этапом обработки (непрерывное литье), по меньшей мере на 10 %.

Затем в вакуумной установке содержание углерода в исходной стали, приготовленной таким образом, уменьшают до требуемого содержания углерода. Это предпочтительно осуществляют таким образом, чтобы установить такую скорость обезуглероживания, что производительность указанного этапа процесса на 5 % превышает значение, определяемое последним этапом обработки (непрерывное литье).

Литейную машину непрерывного действия предпочтительно регулируют таким образом, чтобы температура заготовки или сляба на выходе из последнего сегмента была приблизительно на 20 K выше температурного диапазона низкой вязкости, требуемого для соответствующей стали.

Использование DRI/HBI со специально подобранным содержанием С (например, высокие значения содержания для уменьшения количества вдуваемой угольной пыли или низкие значения содержания для лучшего управления процессом посредством вдувания угля) благоприятствует процессу. Уже благодаря этому в рамках указанного выше этапа b) можно целенаправленно повлиять на реакцию кипения в электродуговой печи.

Также выгодным является применение DRI/HBI, изготовленного без содержания CO2 или, соответственно, DRI/HBI с пониженным содержанием углекислого газа, например, полученного прямым восстановлением с помощью H2. Также является возможной горячая загрузка DRI.

Если в рамках описанного здесь способа речь идет о непрерывном литье или, соответственно, применении установки для непрерывного литья заготовок, то имеются в виде все варианты, обычно используемые для изготовления металлической заготовки. Наряду с предпочтительно предусмотренной установкой для непрерывного литья заготовок, в которой заготовка выходит из кристаллизатора и отклоняется по дуге от вертикали к горизонтали, также могут быть применены, например, установки непрерывной разливки стали для отливки тонких слябов с толщиной отливки от 30 мм до 90 мм или установки для непрерывной разливки в полосу, или так называемые двухвалковые установки с толщиной отливки от 1 мм до 30 мм.

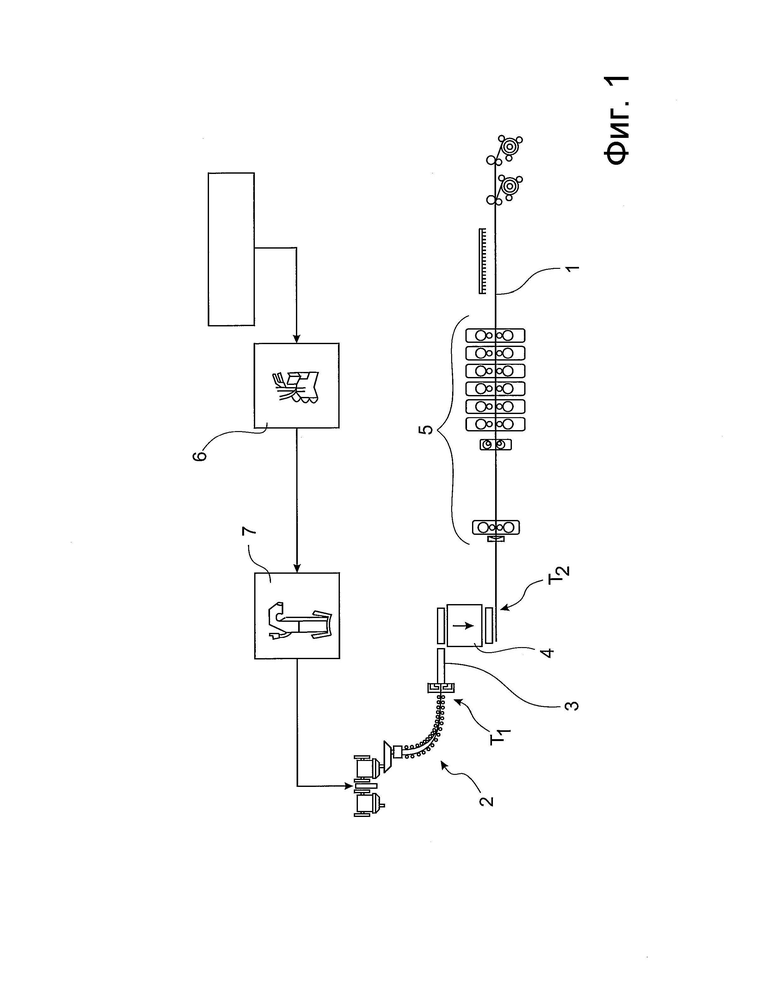

На чертеже представлен пример осуществления изобретения. На единственном чертеже схематично показано приготовление стального расплава, последующая установка для непрерывного литья заготовок с примыкающим нагревательным аппаратом и прокатный стан.

На чертеже схематично показана производственная установка, посредством которой может быть изготовлена горячекатаная полоса 1.

Вначале в электродуговой печи 6 производится расплавление исходного материала. Затем расплав подается в вакуумную установку 7, в которой он подвергается внепечному рафинированию. После этого готовый к разливке расплав поступает в установку 2 для непрерывного литья заготовок, на которой известным образом отливается заготовка 3 (сляб). Непосредственно за установкой 2 для непрерывного литья заготовок (в частности за ее последним сегментом) заготовка 3 имеет температуру T1.

Затем сляб поступает в нагревательный аппарат 4, в котором сляб нагревается до температуры T2, с которой он затем поступает на прокатный стан 5 и прокатывается в готовую горячекатаную полосу 1.

Описанным способом из высококачественных сталей (например, для марок, используемых для наружной обшивки в автомобильной промышленности) с помощью электродуговой печи и путем выбора применяемых веществ, оптимизации управления технологическим процессом, предотвращения неметаллических включений и синхронизации с последующими этапами процесса (в частности, в виде вакуумного обезуглероживания. т.е. внепечного рафинирования) посредством непрерывной разливки может быть изготовлен сляб 3 толщиной от 90 до 310 мм.

Сталь при выпуске из плавильного агрегата предпочтительно имеет максимальное содержание углерода 0,020 вес. % и, как сказано выше, производится в электродуговой печи 6. При этом предпочтительно применяются металлические применяемые вещества, причем благодаря управлению процессом становится возможным приготовление стали с низким содержанием нежелательных сопутствующих элементов (Cu, Cr, Ni) и минимальным содержанием газов (азот, водород). Приготовленная сталь обезуглероживается в вакуумной установке 7, а затем в литейной машине 2 непрерывного действия формуется в заготовку 3.

В качестве применяемых веществ, в частности, используется металлолом, чугун и губчатое железо (DRI и/или HBI), что приводит к загрузке меньшего количества серы.

Металлические применяемые вещества также имеют меньшее содержание нежелательных сопутствующих элементов.

Добавление нового исходного материала может быть осуществлено в отношении нежелательных веществ, сопутствующих стали, и согласовано с маркой стали.

При этом металлические применяемые вещества выбирают таким образом, что суммарно становится возможной загрузка углерода в количестве по меньшей мере 1 вес. %.

Подача металлических применяемых веществ предпочтительно осуществляется таким образом, что во время всей фазы плоской ванны обеспечена интенсивная реакция кипения, что обеспечено посредством добавления по меньшей мере 65 кг углерода в минуту.

Расплавление и контроль шлакового режима предпочтительно производится таким образом, что перед выпуском достигается содержание азота в жидкой стали 30 миллионных долей.

Обезуглероживание стального расплава производится в вакуумной установке 7 с максимальной скоростью обезуглероживания 120 миллионных долей углерода в минуту, до содержания углерода перед передачей на литейную машину, составляющего менее 0,010 вес. %.

Обезуглероживание стального расплава в вакуумной установке 7 производится также предпочтительно таким образом, что во время всей фазы обезуглероживания установка работает со средней скоростью обезуглероживания от 40 до 50 миллионных долей углерода в минуту.

Внепечное рафинирование может быть предусмотрено также для раскисления обезуглероженного стального расплава в вакуумной установке 7, а также для регулировки состава и равномерности распределения температуры в вакуумной установке или при необходимости также в расположенной за ней атмосферной установке рафинирования.

Разливка расплава производится на непрерывно работающей литейной машине 2, причем температура поверхности на выходе из последнего сегмента (температура T1) предпочтительно составляет по меньшей мере 800°C.

Продолжительность работы установки 2 для непрерывного литья заготовок предпочтительно включает по меньшей мере четыре плавки, непрерывно разливаемые одна за другой.

Затем производится непосредственная загрузка изготовленного таким образом сляба 3 в последующий нагревательный аппарат 4 для установки средней температуры выгрузки (температура T2) от 1050°C до 1280°C.

Между выходом сляба 3 из последнего сегмента установки 2 для непрерывного литья заготовок и загрузкой в последующий нагревательный аппарат 4 может быть осуществлен автоматический контроль поверхности сляба 3.

Слябы 3 с поверхностными дефектами могут быть автоматически извлечены из производственной линии и после охлаждения исправлены. Исправленные слябы могут быть снова возвращены в производственный процесс.

Таким образом, основанная концепция предлагаемого способа заключается в том, чтобы сконфигурировать процессы выплавки стали в электродуговой печи 6, вакуумную обработку в вакуумной установке 7 и непрерывное литье слябов 3 предпочтительно толщиной более 110 мм таким образом, что слябы 3, выходящие из установки 2 для непрерывного литья заготовок, имеют достаточно высокую температуру, так что они могут быть загружены в нагревательный аппарат 4 (предпочтительно печь с шагающими балками) без риска возникновения поверхностных дефектов.

Для обеспечения основного требования высокой температуры слябов при загрузке в нагревательный аппарат 4 весь процесс перед ним оптимизирован в отношении высокой производительности.

Согласно этому при высокой температуре сляба получается высокая скорость литья, а отсюда также быстрое обеспечение расплава из вакуумной установки 7, что в свою очередь приводит к небольшой продолжительности обработки в электродуговой печи 6.

Небольшая продолжительность обработки в электродуговой печи 6 при одновременном ограничении содержания азота в стали требует интенсивной реакции кипения в ванне и постоянной скорости обезуглероживания во время фазы плавления, как описано выше. Этому способствует непрерывная подача DRI и/или других железо- и углеродосодержащих применяемых веществ.

Быстрой обработке в вакууме при одновременном снижении содержания углерода до минимальных значений благоприятствует требуемая минимальная скорость обезуглероживания.

Таким образом, предлагаемая концепция основана на связанном процессе с множеством агрегатов, расположенных друг за другом, процессы в которых в логистическом отношении связаны друг с другом таким образом, что, в конце концов, слябы 3 могут быть загружены непосредственно в нагревательный аппарат 4 без последующего образования поверхностных дефектов.

Предлагаемый способ от приготовления стали до стальной полосы может управляться и/или регулироваться посредством системы управления процессом более высокого уровня.

Перечень ссылочных обозначений:

1 горячекатаная полоса

2 установка для непрерывного литья заготовок

3 заготовка (сляб)

4 нагревательный аппарат (подогревательный аппарат)

5 прокатный стан

6 плавильный агрегат (электродуговая печь)

7 вакуумная установка

T1 температура заготовки за последним сегментом установки для непрерывного литья заготовок

T2 температура заготовки на выходе из нагревательного аппарата

Изобретение относится к области металлургии. Способ изготовления стальной полосы (1) в виде смотанных рулонов или в виде нарезанных отдельных листов включает изготовление стального расплава, формование изготовленного стального расплава в установке (2) для непрерывного литья заготовок с получением заготовки (3), которую в неразделенном виде или в разделенном на отдельные слябы виде направляют в нагревательный аппарат (4), а затем - в прокатный стан (5) для раскатки в полосу (1). Изготовление стального расплава включает этапы: a) расплавления твердого железосодержащего исходного материала в плавильном агрегате (6), b) непрерывной подачи твердых исходных материалов и воздуха, кислорода и/или природного газа в агрегат (6) для достижения в фазе плоской ванны постоянно интенсивной реакции кипения в течение 2-30 мин, c) подачи полученного расплава в вакуумную установку (7) и его обезуглероживание с максимальной скоростью обезуглероживания 180 миллионных долей углерода в минуту. В аппарате (4) заготовку (3) или слябы нагревают при температуре более А3-20 K так, что объемная доля феррита в областях заготовки или сляба, расположенных вблизи поверхности, до глубины по меньшей мере 5 мм, составляет менее 5 об.%. Обеспечивается энергосберегающее изготовление стальной полосы. 11 з.п. ф-лы, 1 ил.

1. Способ изготовления стальной полосы (1) в виде смотанных рулонов или в виде нарезанных отдельных листов, включающий изготовление стального расплава, формование изготовленного стального расплава в установке (2) для непрерывного литья заготовок с получением заготовки (3), которую в неразделенном виде или в разделенном на отдельные слябы виде направляют в нагревательный аппарат (4), а затем нагретую заготовку (3) или нагретые слябы прокатывают в полосу (1) в последующем прокатном стане (5),

при этом изготавливают стальной расплав следующего химического состава:

- не более 0,02 мас. % углерода,

- от 0,01 до 3,5 мас. % кремния,

- не более 2,5 мас. % марганца,

- от 0,01 до 0,20 мас. % меди,

- не более 0,40 мас. % хрома и никеля,

- менее 0,10 мас. % каждого из ниобия, титана, ванадия и бора,

- не более 70 миллионных долей азота,

- менее 1,0 мас. % дополнительных элементов, исключая железо, вносимых при целенаправленном легировании или попадающих в расплав в виде неизбежной примеси с применяемыми веществами,

- остальное - железо,

причем изготовление стального расплава включает следующие этапы:

a) расплавление твердого железосодержащего исходного материала в плавильном агрегате (6),

b) непрерывная подача железо- и углеродсодержащих твердых исходных материалов, а также воздуха, кислорода и/или природного газа в плавильный агрегат (6) для достижения в фазе плоской ванны постоянно интенсивной реакции кипения в течение от 2 до 30 минут;

c) подача полученного расплава в вакуумную установку (7) и обезуглероживание расплава в ней с максимальной скоростью обезуглероживания 180 миллионных долей углерода в минуту;

затем осуществляют следующие этапы:

d) подача изготовленного стального расплава в установку (2) для непрерывного литья заготовок;

e) непрерывная разливка стального расплава на установке (2) для непрерывного литья заготовок;

f) подача заготовки (3) или изготовленных из нее слябов в нагревательный аппарат (4) и установка требуемой температуры прокатки, причем заготовку (3) или сляб подают непосредственно в нагревательный аппарат (4) при температуре более А3-20 K так, что объемная доля феррита в областях заготовки или сляба, расположенных вблизи поверхности, до глубины по меньшей мере 5 мм, составляет менее 5 об.%;

g) подача заготовки (3) или слябов в прокатный стан (5) и раскатка заготовки или слябов в полосу (1).

2. Способ по п. 1, отличающийся тем, что этап а) осуществляют при доле твердых исходных веществ, составляющей от 10 до 70% общего веса загрузки.

3. Способ по п. 1 или 2, отличающийся тем, что на этапе а) дополнительно используют жидкие исходные вещества.

4. Способ по одному из пп. 1-3, отличающийся тем, что на этапе b) обеспечивают загрузку углерода в расплав, составляющую по меньшей мере 20 кг углерода в минуту, предпочтительно от 30 кг до 150 кг углерода в минуту.

5. Способ по одному из пп. 1-4, отличающийся тем, что среднее содержание углерода в материале, непрерывно подаваемом на этапе b), составляет по меньшей мере 0,5 мас. %, предпочтительно от 1,0 до 3,5 мас. %.

6. Способ по одному из пп. 1-5, отличающийся тем, что этап b) выполняют с обеспечением содержания азота в расплаве перед выпуском из плавильного агрегата (6), составляющего от 5 до 60 миллионных долей, предпочтительно менее 30 миллионных долей.

7. Способ по одному из пп. 1-6, отличающийся тем, что этап с) выполняют с обеспечением средней скорости обезуглероживания от 30 миллионных долей в минуту до 60 миллионных долей в минуту, предпочтительно от 40 миллионных долей в минуту до 50 миллионных долей в минуту.

8. Способ по одному из пп. 1-7, отличающийся тем, что перед выполнением этапа d) содержание углерода в стальном расплаве составляет от 0,0005 до 0,01 мас. %, предпочтительно менее 0,0040 мас. %.

9. Способ по одному из пп. 1-8, отличающийся тем, что на этапе е) за последним сегментом установки (2) для непрерывного литья заготовок температура (Т1) поверхности заготовки (3) составляет по меньшей мере A3-20 K, предпочтительно выше 800°С.

10. Способ по одному из пп. 1-9, отличающийся тем, что перед выполнением этапа f) слябы извлекают из производственной линии с целью адъюстажа, в частности для проведения работ по контролю, устранению поверхностных дефектов, а также для разделения.

11. Способ по п. 10, отличающийся тем, что извлеченные слябы сразу после адъюстажа подают в нагревательный аппарат (4) и нагревают до требуемой температуры прокатки.

12. Способ по одному из пп. 1-11, отличающийся тем, что литье заготовки (3), проход через нагревательный аппарат (4) и прокатку осуществляют в рамках непрерывного процесса.

| Устройство выдачи заготовок | 1990 |

|

SU1752549A1 |

| WO 2004108971 A2, 16.12.2004 | |||

| US 20160108494 A1, 21.04.2016 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРИРОВАННОЙ МАГНИТНОЙ ПОЛОСЫ | 2008 |

|

RU2456351C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ ДЛЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2010 |

|

RU2471877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ ИЗ ТОНКИХ ПЛОСКИХ ЗАГОТОВОК | 1997 |

|

RU2194774C2 |

Авторы

Даты

2024-05-02—Публикация

2021-06-29—Подача