Область техники

Настоящее изобретение относится к металлургии, в частности к способу изготовления сверхтонкой горячекатаной стальной полосы.

Предшествующий уровень техники

В последние годы постепенно стало устойчивой тенденцией широкое распространение сверхтонкой горячекатаной стальной полосы. Применение тонкой горячекатаной стальной полосы способно не только сократить количество проходов в процессе холодной прокатки и снизить производственные затраты при использовании в холодной прокатке в качестве сырья, но также открывает новые области применения и новые рынки сбыта горячекатаной стальной полосы. Некоторые изделия способны заменить холоднокатаную стальную полосу и принести огромные экономические выгоды производителям и потребителям.

В целях экономии инвестиционных затрат и производственной себестоимости современные сталелитейные предприятия активно внедряют технологические инновации в существующие производственные процессы. Принимая во внимание длительность технологического цикла, наличие большого количества оборудования и сложность существующих процессов изготовления горячекатаной стальной полосы, многие производители активно сочетают технологии непрерывного литья и прокатки с традиционными процессами, чтобы обеспечить соблюдение технологических требований в процессе непрерывного литья и прокатки. В процессе непрерывного литья тонкой стальной полосы расплавленная сталь подается, как правило, через электрическую печь или конвертер.

Использование конвертера для подачи расплавленной стали на сталелитейном производстве требует от производителя обеспечения необходимых условий для подачи расплавленного чугуна. Как правило, требуется оборудование для изготовления доменного чугуна или недоменного чугуна. Это относится к широко применяющемуся в настоящее время режиму изготовления сталей, отличающемуся длительностью технологического процесса.

При использовании на сталелитейном производстве для получения расплавленной стали электрической печи в качестве основного сырья используется стальной лом. В традиционных процессах, таких как литье под давлением или непрерывное литье толстых слябов, скорость охлаждения при затвердевании составляет всего 10-1-10°С/с. Сегрегация остаточных элементов в стальном ломе по границам зерен происходит в ходе процесса затвердевания, что ухудшает свойства и качество стали и даже в особо тяжелых случаях вызывает прямое растрескивание и разрушение. Поэтому в рамках традиционного производственного процесса эти вредные элементы необходимо строго контролировать. При выборе стального лома для использования в качестве сырья требуется предварительная сортировка, а в процессе изготовления стали требуются некоторые специальные операции обработки, такие, как добавление концентрата для разбавления и т.д., что, несомненно, увеличивает производственные затраты. В связи с необходимостью контроля состава стали существуют определенные требования к качеству используемого лома. Как правило, стальной лом необходимо предварительно сортировать и классифицировать. Чтобы повысить производственную эффективность, на некоторых отечественных сталеплавильных заводах предпочитают добавлять в состав сырья концентраты, такие как закупаемое у сторонних поставщиков губчатое железо, карбид железа и т.п., чтобы разбавить вредные элементы, удалить которые из стального лома затруднительно, и тем самым повысить качество расплавленной стали. Некоторые отечественные сталелитейные заводы, которые имеют в своем распоряжении как доменную, так и электрическую печь, добавляют в электрическую печь в качестве сырья расплавленный чугун собственного изготовления, чтобы повысить производственную эффективность печи, тем самым сильно сокращая время выпуска. Коэффициент смешения расплавленного чугуна в электропечи может достигать 30-50%.

Раскрытие изобретения

Для решения вышеупомянутых проблем в настоящей заявке предлагается способ изготовления сверхтонкой горячекатаной стальной полосы для реализации компактного краткосрочного процесса, в рамках которого плавится исключительно стальной лом.

Для решения вышеуказанной задачи способ изготовления сверхтонкой горячекатаной стальной полосы в соответствии с настоящим изобретением включает следующие технологические этапы:

- выплавка: подача стального лома в индукционную электрическую печь для превращения стального лома в расплавленную сталь;

- рафинирование: использование для рафинирования расплавленной стали ковшовой печи рафинирования и ковшовой печи вакуумной дегазации;

- непрерывное литье: из рафинированной расплавленной стали с помощью двухвалковой системы непрерывного литья тонкой стальной полосы отливают заготовки литой стальной полосы толщиной 1,6-2,5 мм;

- горячая прокатка: заготовку литой стальной полосы толщиной 1,6-2,5 мм подают на одноклетьевой стан горячей прокатки для изготовления горячекатаной стальной полосы толщиной 0,8-1,5 мм;

- охлаждение и сматывание: горячекатаную стальную полосу охлаждают методом распыления, при этом регулируют температуру стальной полосы в диапазоне 400-750°С, после чего стальную полосу сматывают.

Предпочтительно, на этапе выплавки стальной лом подают в индукционную электрическую печь с помощью загрузочного устройства, имеющего функцию предварительного нагрева, при этом температура предварительного нагрева составляет 200-500°С.

Предпочтительно, на стадии непрерывного литья температуру разливки регулируют так, чтобы она была на 30-80°С выше линии ликвидуса.

В предпочтительном варианте исполнения двухвалковая система непрерывного литья тонкой стальной полосы имеет скорость разливки 60-150 м/мин.

Предпочтительно, чтобы на этапе горячей прокатки одноклетьевой стан горячей прокатки имел общую степень обжатия при прокатке не менее 15%.

Также предпочтительно предусмотреть наличие защитной камеры вокруг заготовки литой стальной полосы, отлитой на этапе непрерывного литья, при ее подаче на одноклетьевой стан горячей прокатки, а также предусмотреть подачу инертного газа в такую защитную камеру.

Предпочтительно, на этапе охлаждения горячекатаную стальную полосу охлаждать со скоростью 10-80°С/с.

Предпочтительно, охлаждение горячекатаной стальной полосы методом распыления осуществлять в три ступени, при этом скорость охлаждения в процессе трехступенчатого охлаждения составляет последовательно 50-80°С/с, 20-50°С/с и 10-20°С/с.

Предпочтительно, чтобы стальной лом представлял собой стальной лом безотходного сорта.

В способе изготовления сверхтонкой горячекатаной стальной полосы в соответствии с настоящим изобретением технология индукционной электрической печи используется для осуществления плавки 100% стального лома; технология непрерывного литья тонкой стальной полосы с помощью двухвалковой литейной машины используется для реализации изготовления сверхтонкой горячекатаной стальной полосы с превосходными комплексными характеристиками из низкокачественного стального лома; расплавленный металл непосредственно используют для отливки тонкой заготовки литой стальной полосы (толщиной 2,5 мм или менее), которую подвергают однопроходной горячей прокатке, вместо черновой прокатки и горячей прокатки традиционных толстых слябов (толщиной 150 мм или более), тем самым получая крайне компактный процесс небольшой продолжительности, который прекрасно удовлетворяет требованиям по низкому уровню выбросов углерода и строительству предприятий с малой протяженностью производственных линий. В способе изготовления сверхтонкой горячекатаной стальной полосы в соответствии с настоящим изобретением в полной мере используются технология непрерывного литья тонкой стальной полосы и технология индукционной электрической печи. Этот метод изготовления сверхтонкой горячекатаной стальной полосы представляет собой компактный процесс малой продолжительности, объединяющий производственные процессы плавки, непрерывного литья и прокатки. Таким образом, получается чрезвычайно компактный, экологически чистый и экономичный процесс изготовления сверхтонкой горячекатаной стальной полосы, и реализуется экологически безопасное и экономичное непрерывное изготовление стальной полосы.

Краткое описание чертежей

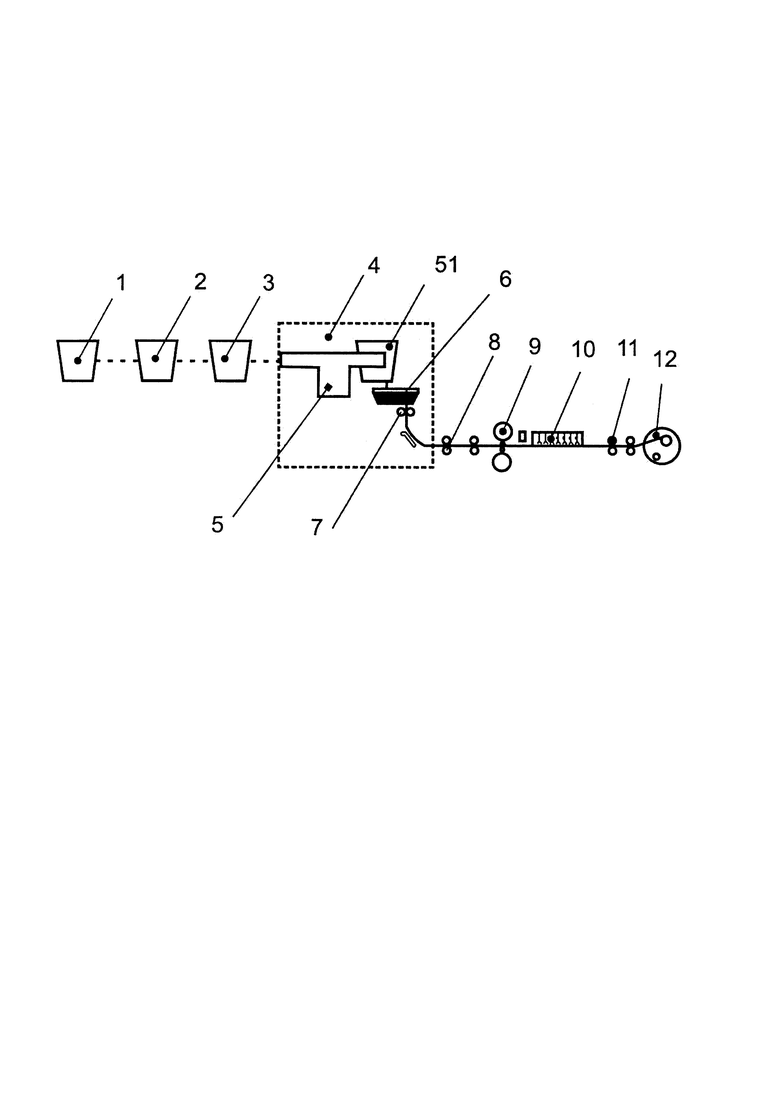

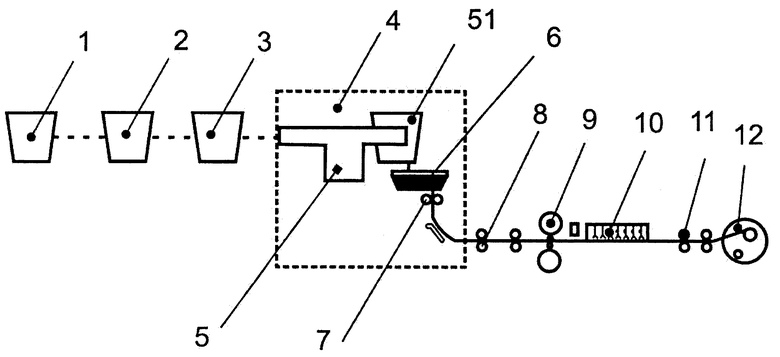

Конкретные особенности и характеристики изобретения изложены со ссылкой на следующие примеры и чертеж где:

- на Фиг. 1 представлен схематический вид, на котором показано технологическое оборудование, используемое для реализации способа изготовления сверхтонкой горячекатаной стальной полосы в соответствии с настоящим изобретением.

Лучшие способы реализации изобретения

Далее настоящее изобретение подробно описывается в сочетании с прилагаемым чертежом и примерами. Для того, чтобы нижеследующее описание предлагаемого изобретения было ясным и кратким, подробное описание известных технологий в конкретных примерах опущено.

Как показано на Фиг. 1, способ изготовления сверхтонкой горячекатаной стальной полосы в соответствии с настоящим изобретением включает следующие технологические этапы: этап выплавки, этап рафинирования, этап непрерывного литья, этап горячей прокатки и этап охлаждения и сматывания. Этапы технологического процесса подробно описаны ниже.

Этап выплавки: подача стального лома в индукционную электрическую печь для превращения стального лома в расплавленную сталь. Неподлежащий сортировке (безотходный) стальной лом загружают в загрузочное транспортное средство из подвесной корзины. Загрузочное транспортное средство имеет функцию предварительного нагрева. Для предварительного нагрева стального лома может быть использован отходящий газ процесса рафинирования или природный газ. Температура предварительного нагрева стального лома составляет 200-500°С. Стальной лом транспортируют к месту расположения индукционной электропечи 1 при одновременном предварительном нагреве и подают в индукционную электропечь 1 для плавки. Индукционная электропечь 1 имеет плавильную мощность 35-45 т/час. Возможна установка трех индукционных электропечей с производительностью 105-135 тонн расплавленной стали в час.

Этап рафинирования: использование для рафинирования расплавленной стали ковшовой печи 2 рафинирования и ковшовой печи 3 вакуумной дегазации. Расплавленную сталь, выплавленную, например, в трех индукционных электрических печах 1, последовательно заливают в ковш емкостью 100-130 тонн, а ковш транспортируют тележкой на станцию процесса рафинирования для последующей обработки. Сначала в ковшовой печи 2 рафинирования (LF) регулируют состав расплавленной стали и повышают температуру расплавленной стали. Затем в ковшовой печи 3 вакуумной дегазации (VD) проводят обезуглероживание и дегидрирование.

Этап непрерывного литья: из рафинированной расплавленной стали с помощью двухвалковой системы непрерывного литья тонкой стальной полосы отливают заготовки литой стальной полосы толщиной 1,6-2,5 мм. Двухвалковая система 4 непрерывного литья тонкой стальной полосы включает в себя поворотный стенд 5 сталеразливочного ковша 51, предназначенный для его поддержки и ротационной транспортировки расплавленной стали с целью обеспечения непрерывного изготовления, промежуточный ковш 6 для транспортировки расплавленной стали и ее распределения в ванне расплава, а также два валка-кристаллизатора 7 из медного сплава, имеющие внутреннюю систему водяного охлаждения для обеспечения умеренно быстрого затвердевания расплавленной стали.

Расплавленная сталь, прошедшая рафинирование, с помощью крана транспортируется на поворотный стенд 5 сталеразливочного ковша 51 двухвалковой системы 4 непрерывного литья тонкой стальной полосы. В зависимости от марки стали температура разливки регулируется так, чтобы она была на 30-80°С выше линии ликвидуса. После начала разливки расплавленная сталь из ковша 51 поступает в промежуточный ковш 6 и через него подается в ванну литейного расплава, образованную двумя валками кристаллизаторами 7. Расплавленная сталь затвердевает на паре валков - кристаллизаторов 7 двухвалковой системы 4 непрерывного литья тонкой стальной полосы, и литая заготовка стальной полосы толщиной 1,6-2,5 мм успешно отливается. На этой этапе процесса температура заготовки литой стальной полосы очень высока - существенно выше 1200°С. Чтобы уменьшить влияние высокотемпературного окисления и других подобных факторов на заготовку стальной полосы, вокруг литой заготовки стальной полосы преимущественно, дополнительно предусматривают защитную камеру (на чертеже не показана). В защитную камеру подают инертный газ (например, N2 или Ar), чтобы создать в камере небольшое положительное давление для защиты от воздействия газа. То есть, когда заготовка литой стальной полосы, отлитая на этапе непрерывного литья, поступает на одноклетьевой стан 9 горячей прокатки, вокруг нее установлена защитная камера, и заготовка литой стальной полосы защищена инертным газом.

Двухвалковая система 4 непрерывного литья тонкой стальной полосы имеет скорость разливки 60-150 м/мин. Заготовка литой стальной полосы имеет толщину 1,6-2,5 мм и ширину 1,0-1,6 м.

Непрерывное литье тонкой стальной полосы представляет собой типичный процесс с умеренно быстрым затвердеванием, при котором скорость охлаждения при затвердевании достигает 102~104 °С/с. Некоторые вредные остаточные элементы в стальном ломе, такие как Cu, Sn, Р и т.д., могут быть растворены в стальную матрицу в наибольшей степени, и межзеренная сегрегация не происходит, так что эти элементы выполняют функцию твердо-растворного упрочнения. В результате для этих вредных остаточных элементов достигается эффект «обращения вреда в пользу» и «утилизации отходов».

Этап горячей прокатки: заготовку литой стальной полосы толщиной 1,6-2,5 мм подают на одноклетьевой стан 9 горячей прокатки для изготовления горячекатаной стальной полосы толщиной 0,8-1,5 мм;

Заготовка литой стальной полосы, защищенная атмосферой, через направляющее устройство без выводной головки поступает в одноклетьевой стан 9 горячей прокатки. В качестве одноклетьевого стана 9 горячей прокатки использован одноклетьевой четырехвалковый стан горячей прокатки, имеющий функции прогиба валков и их перемещения или функции прогиба валков и их перекрещивания для управления формой листа; он также имеет функцию обжатия стальной полосы и функцию направления и корректировки стальной полосы. Одноклетьевой стан 9 горячей прокатки снабжен двухклетьевым тянущим валком 8 с функциями прижимания и направления, который располагается перед ним.

Общая степень обжатия при прокатке одноклетьевого стана 9 горячей прокатки составляет не менее 15%, что используется для улучшения формы и толщины заготовки стальной полосы и в то же время для улучшения ее внутренней структуры и механических свойств.

Этап охлаждения и сматывания: горячекатаную стальную полосу охлаждают методом распыления, при этом регулируют температуру стальной полосы в диапазоне 400-750°С, после чего стальную полосу сматывают.

Для охлаждения методом распыления использовано устройство 10 воздушно - водяного охлаждения. За счет распылительного охлаждения прокатанной стальной полосы ее температура снижается до 400-750°С при скорости охлаждения 10-80°С/с, при этом гарантирована равномерность температуры сматывания на поверхности полосы в направлении ширины и длины. Предпочтительно, чтобы охлаждение горячекатаной стальной полосы методом распыления предусматривало трехступенчатый характер охлаждения, при этом скорость охлаждения в процессе трехступенчатого охлаждения составляло последовательно 50-80°С/с, 20-50°С/с и 10-20°С/с.

Охлажденная стальная полоса наматывается моталкой 12. Моталка 12 может быть карусельного типа. Перед моталкой 12 предусмотрены летучие ножницы 11 для режущей головки (для первого витка рулона) или расщепления. Летучие ножницы 11 могут быть барабанного типа с функциями разрушения, режущей головки, режущего хвоста и расщепления. Моталка 12 содержит два цилиндра для непрерывной навивки. Разница температур намотки каждого стального рулона может регулироваться в пределах 10°С, а вес каждого стального рулона составляет около 10-30 тонн.

Стальной рулон, сформированный моталкой 12, кодируется и пакетируется, а затем отправляется в промежуточное хранилище стальных рулонов с помощью конвейерного механизма для воздушного или медленного охлаждения. К этому моменту сверхтонкая горячекатаная стальная полоса прошла весь процесс изготовления квалифицированной горячекатаной стальной полосы из расплавленного металла путем литья и прокатки.

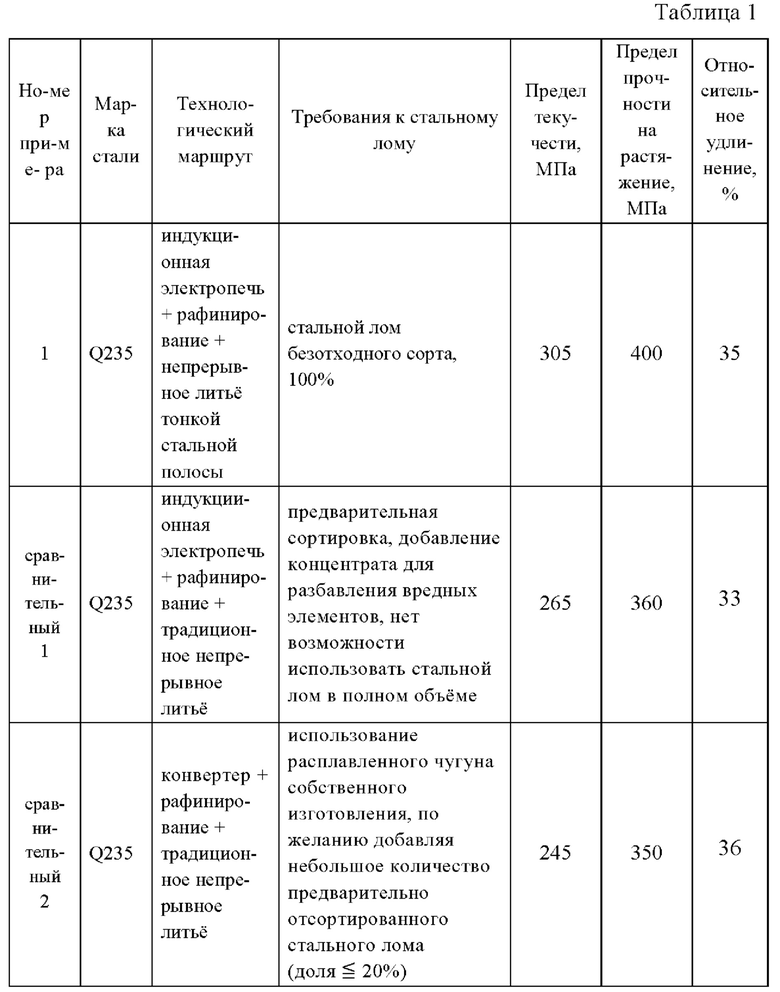

Сравнение свойств горячекатаной стальной полосы, изготовленной в соответствии с настоящим изобретением, а также свойств горячекатаной стальной полосы, изготовленной с помощью других способов, представлено в Таблице 1. В предлагаемом изобретении «вредные элементы», которые содержит стальной лом, используются разумно. Их «превращают из отходов в драгоценность». «Вредные элементы» растворяются в стальную матрицу и выполняют функцию «твердо - растворного упрочнения». Таким образом, свойства изделия значительно улучшаются.

Сверхтонкую горячекатаную стальную полосу можно использовать непосредственно для дальнейшего изготовления холодного проката, нанесения поверхностных покрытий, термообработки и т.д. Материалы для изготовления могут включать углеродистую сталь, кремнистую сталь, нержавеющую сталь и т.д. Черные металлы, такие как листовая медь, листовой алюминий, листовой магний и т.д., также подходят.

Согласно настоящему изобретению, индукционная электрическая печь используется для плавления стального лома, а ковшовая печь рафинирования (LF) и ковшовая печь вакуумной дегазации (VD) используются для рафинирования расплавленной стали. Рафинированная расплавленная сталь доставляется в двусторонней тележке в цех для непрерывного литья и прокатки стальной полосы с применением двухвалковой системы. При использовании двухвалковой системы непрерывного литья тонкой стальной полосы расплавленная сталь применяется для непосредственной отливки заготовки литой стальной полосы толщиной 1,6-2,5 мм, а затем заготовка литой стальной полосы прокатывается на одноклетьевом стане горячей прокатки. Затем заготовку прокатанной стальной полосы подвергают охлаждению в разумных пределах методом распыления и свертывают в рулон с получением горячекатаного рулона массой 10-30 тонн и толщиной стальной полосы 0,8-1,5 мм.

Свойства горячекатаной стальной полосы, изготовленной по настоящему изобретению и с помощью других способов

Конечный продукт имеет геометрическую форму и внутренние свойства материала, соответствующие существующим требованиям, предъявляемым к горячекатаной стальной полосы. Таким образом, формируется чрезвычайно компактный, экологически чистый и экономичный новый технологический процесс для изготовления сверхтонкой горячекатаной стальной полосы.

Как описано выше, приведенные в качестве примера конкретные примеры осуществления согласно настоящему изобретению подробно описаны со ссылкой на чертеж. Следует понимать, что объем правовой охраны настоящего изобретения не ограничивается этими конкретными вариантами. Без отступления от сущности и объема настоящего изобретения, в структуру и характеристики приведенных в качестве примера конкретных вариантов осуществления могут быть внесены эквивалентные или аналогичные изменения и эти изменения также подпадают под объем правовой охраны, определенный прилагаемой к настоящему описанию формулой изобретения.

Изобретение относится к изготовлению сверхтонкой горячекатаной стальной полосы. Осуществляют выплавку стали путем подачи стального лома в индукционную электрическую печь. Производят рафинирование стали путем использования для рафинирования расплавленной стали ковшовой печи рафинирования и ковшовой печи вакуумной дегазации. Осуществляют непрерывное литье рафинированной расплавленной стали с помощью двухвалковой системы непрерывного литья тонкой стальной полосы с получением заготовки литой стальной полосы толщиной 1,6-2,5 мм. Осуществляют горячую прокатку заготовки литой стальной полосы толщиной 1,6-2,5 мм путем ее подачи на одноклетьевой стан горячей прокатки для изготовления полосы толщиной 0,8-1,5 мм. Производят охлаждение и сматывание горячекатаной стальной полосы путем ее охлаждения методом распыления с регулировкой температуры стальной полосы в диапазоне 400-750°C и последующего сматывания стальной полосы. Охлаждение горячекатаной стальной полосы осуществляют методом распыления в три ступени с регулировкой скорости охлаждения последовательно 50-80°C/с, 20-50°C/с и 10-20°C/с. В результате обеспечивается экологически безопасное и экономичное непрерывное изготовление металлических полос. 6 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления сверхтонкой горячекатаной стальной полосы, включающий следующие этапы:

- выплавку стали путем подачи стального лома в индукционную электрическую печь для превращения стального лома в расплавленную сталь;

- рафинирование стали путем использования для рафинирования расплавленной стали ковшовой печи рафинирования и ковшовой печи вакуумной дегазации;

- непрерывное литье рафинированной расплавленной стали с помощью двухвалковой системы непрерывного литья тонкой стальной полосы с получением заготовки литой стальной полосы толщиной 1,6-2,5 мм;

- горячую прокатку заготовки литой стальной полосы толщиной 1,6-2,5 мм путем ее подачи на одноклетьевой стан горячей прокатки для изготовления горячекатаной стальной полосы толщиной 0,8-1,5 мм;

- охлаждение и сматывание горячекатаной стальной полосы путем ее охлаждения методом распыления с регулировкой температуры стальной полосы в диапазоне 400-750°C и последующего сматывания стальной полосы, причем охлаждение горячекатаной стальной полосы осуществляют методом распыления в три ступени с регулировкой скорости охлаждения последовательно 50-80°C/с, 20-50°C/с и 10-20°C/с.

2. Способ по п.1, отличающийся тем, что на этапе выплавки стальной лом подают в индукционную электрическую печь с помощью загрузочного устройства, имеющего функцию предварительного нагрева, при этом температура предварительного нагрева составляет 200-500°C.

3. Способ по п.1, отличающийся тем, что двухвалковая система непрерывного литья тонкой стальной полосы имеет скорость разливки 60-150 м/мин.

4. Способ по п.1, отличающийся тем, что на этапе горячей прокатки одноклетьевой стан горячей прокатки имеет общую степень обжатия при прокатке не менее 15%.

5. Способ по п.1, отличающийся тем, что на этапе горячей прокатки при подаче заготовки литой стальной полосы на одноклетьевой стан горячей прокатки заготовку помещают в защитную камеру, в которую подают инертный газ.

6. Способ по п.1, отличающийся тем, что на этапе охлаждения горячекатаную стальную полосу охлаждают со скоростью 10-80°C/с.

7. Способ по п.1, отличающийся тем, что сматывание стальной полосы осуществляют моталкой с двумя цилиндрами для непрерывной навивки с обеспечением регулировки разницы температур намотки каждого стального рулона в пределах 10°C.

| CN 103667895 A, 26.03.2014 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СТАЛЬНОЙ ПРОДУКЦИИ С ВЫСОКИМ КАЧЕСТВОМ ПОВЕРХНОСТИ | 2004 |

|

RU2351658C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2092574C1 |

| СПОСОБ И ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СВЕРХТОНКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ ТОНКИХ СЛЯБОВ | 2003 |

|

RU2320431C2 |

Авторы

Даты

2023-07-13—Публикация

2019-09-12—Подача