Заявляемое изобретение относится к сельскохозяйственному машиностроению и предназначено для использования в молотильных аппаратах с вращающимися рабочими органами, расположенными вдоль направления подачи обмолачиваемой массы.

Известна переходная секция молотильно-сепарирующего устройства [патент US 20050020328 А1, приоритет 21.07.2003], содержащая внутреннюю поверхность в форме усеченного конуса, сужающуюся в обратном направлении - от наклонной камеры к началу зоны обмолота. Входной конец ротора имеет противоположно ориентированную форму усеченного конуса. Ротор выполнен с возможностью вращения вокруг своей продольной оси симметрии, которая совпадает с образующей осью конуса. Наружные кромки лопастей заходной части ротора образуют при вращении конус, повторяющий по форме переходную секцию, с равномерным зазором между кромками лопастей и внутренней поверхностью переходной секции.

Недостатками данной конструкции являются низкая эффективность работы молотильно-сепарирующего устройства при подаче пласта обмолачиваемой массы с торца, что при быстром вращении лопастей заходной части ротора приводит к снижению скорости отбора массы и к ее скоплению в заходной зоне, забиванию и остановке ротора, и, как следствие, к снижению производительности зерноуборочного комбайна, а также к разрушению колоса и повышенному дроблению зерна из-за высокой окружной скорости на кромках лопастей заходной части ротора.

Известна переходная секция молотильно-сепарирующего устройства зерноуборочного комбайна TORUM [сайт:

https://pp.rostselmash.com/ipp/jsp/main.jsp?k_lfdnr=&k_ver=&doAction=catalogAssy&image=-2&nodeId=child&k_vari=103175918&sig=C664B03BC7F2A26EC5D3632E5C838A04C1

8881535327357613F813525E7C14BE7C70575EA64BB674F467D2CF3490192D256F5490

CC76428E96DD8BCC1F6521CA (дата обращения 24.03.2023)], включающая в себя конус заходный, переднюю балку, зафиксированную на конусе заходном, и заходную часть ротора, шарнирно установленную на передней балке. Переходная секция выполнена в виде усеченного конуса, который сужается в обратном направлении - от наклонной камеры к началу зоны обмолота. В переходной секции вращается заходная часть ротора, ось вращения которого совпадает с образующей осью конуса. Наружные кромки лопастей заходной части ротора повторяют форму переходной секции, с равномерным зазором между кромками лопастей заходной части ротора и внутренней поверхностью переходной секции. С левой и с правой сторон передней части переходной секции размещены лотки сложной геометрической формы. Левый лоток образует глубокий карман.

Недостатками данной конструкции являются низкая эффективность работы молотильно-сепарирующего устройства при подаче пласта обмолачиваемой массы с торца, что при быстром вращении лопастей заходной части ротора приводит к снижению скорости отбора массы и ее скоплению в заходной зоне, забиванию и остановке ротора, и, как следствие, к снижению производительности зерноуборочного комбайна, а также к разрушению колоса и повышенному дроблению зерна из-за высокой окружной скорости кромок лопастей заходной части ротора; низкий ресурс конструкции из-за конструктивных особенностей переходной секции, а именно, значительного расстояния, проходимого технологической массой по винтовой траектории, что приводит к износу формообразующих элементов; снижение скорости обмолачиваемой массы из-за сложной геометрической формы левого и правого лотков, что приводит к неравномерному движению обмолоченной массы, к пульсирующей ударной нагрузке, и, как следствие, к интенсивному трению в переходной секции.

Наиболее близким к заявленному изобретению является переходная секция молотильно-сепарирующего устройства зерноуборочного комбайна John Deere S770 [сайт:

https://partscatalos.deere.com/jdrc/navigation/pin/1z0S770ACKD115752/equipment/3001794/

level/3/snp/MTY4MTIwOTY6Q0hBUFRFUlsxMjQxOiNCVVNJTkVTU19SRUdJT04sMTY4

ODU5NzojQ0FUQUxPRywzMDAxNzk0OkVRVUlQTUVOVCwxNjcyOTExMTpDSEFQVEVSXQ (дата обращения 25.03.2023)], включающая в себя корпус питателя, верхнюю крышку молотилки, имеющую цилиндрическую форму, переднюю балку, зафиксированную на корпусе питателя и верхней крышке молотилки, и заходную часть ротора, шарнирно закрепленную на передней балке и выполненную в виде усеченного конуса, на малом основании которого, со стороны наклонной камеры, закреплена крестовина, а на боковой поверхности закреплены кронштейны, при этом к крестовине и кронштейнам при помощи болтового соединения прикреплены накладки и витки, образующие равномерно по окружности расположенные на поверхности усеченного конуса три лопасти, наружные кромки которых при вращении образуют цилиндр, причем ротор установлен соосно с верхней крышкой молотилки, а ось вращения ротора перпендикулярна передней балке, корпус питателя образован большим количеством деталей, которые охватывают в нижней части заходную часть ротора, образуя нижний контур переходной секции, при этом с левой и с правой сторон передней части переходной секции размещены лотки, а на внутренней поверхности на боковых элементах корпуса питателя и на верхней крышке молотилки размещены ребра транспортирующие. Лопасть образована накладкой и парой витков, соединенных между собой через кронштейн. При вращении ротора забор пласта обмолачиваемой массы осуществляется в нескольких зонах.

Недостатками данной конструкции являются сложность конструкции переходной секции; высокая трудоемкость изготовления переходной секции из-за большого количества деталей, которые при сварке или сборке необходимо правильно сориентировать друг относительно друга и последовательно приваривать или прикрутить друг к другу, что приводит к повышенным требованиям к персоналу; низкая эффективность работы молотильно сепарирующего устройства при подаче пласта обмолачиваемой массы с торца, что при быстром вращении лопастей заходной части ротора приводит к снижению скорости отбора массы и ее скоплению в заходной зоне, забиванию и остановке ротора, и, как следствие, к снижению производительности зерноуборочного комбайна, а также к разрушению колоса и повышенному дроблению зерна из-за высокой окружной скорости на кромках лопастей заходной части ротора; низкий ресурс конструкции из-за конструктивных особенностей переходной секции, а именно, корпуса питателя, имеющего с левой и с правой сторон элементы, подверженные постоянному износу и требующие замены деталей, что приводит к длительным простоям зерноуборочного комбайна и уменьшению основного рабочего времени.

Задачей заявляемого изобретения являются увеличение производительности зерноуборочного комбайна, увеличение основного рабочего времени, уменьшение потерь и дробления зерна, упрощение конструкции переходной секции и уменьшение ее износа и, как следствие, увеличение срока службы зерноуборочного комбайна.

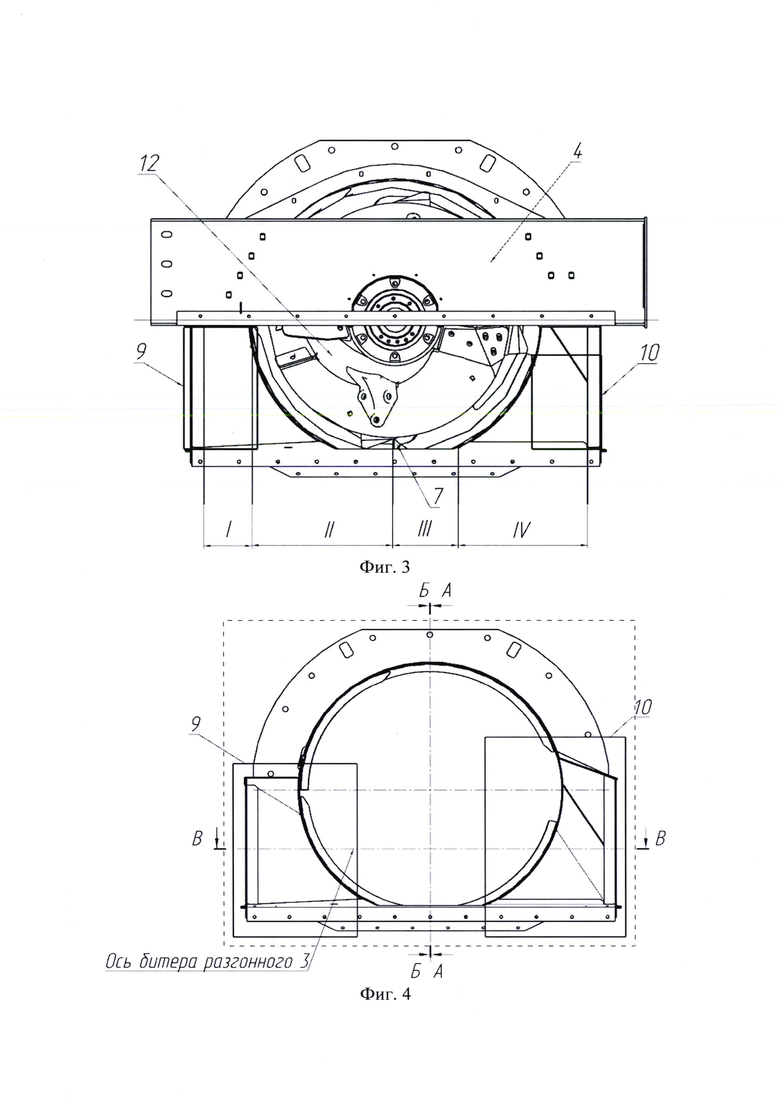

Для достижения указанного технического результата в заявляемую заходную часть молотильно-сепарирующего устройства зерноуборочного комбайна, содержащую переднюю балку, заходную часть ротора, шарнирно закрепленную на передней балке и выполненную в виде усеченного конуса, на малом основании которого, со стороны наклонной камеры, закреплена крестовина, а на боковой поверхности закреплены кронштейны, при этом к крестовине и кронштейнам при помощи болтового соединения прикреплены накладки и витки, и ребра транспортирующие, при этом ось вращения ротора перпендикулярна передней балке, введены кожух, установленный в центральной части переходной секции, промежуточные витки, установленные в заходной части ротора, при этом кожух установлен соосно с заходной частью ротора, а на внутренней поверхности кожуха по винтовой линии равномерно по его длине размещены ребра транспортирующие. Кожух выполнен цилиндрической формы и жестко скреплен с элементами, образующими переходную секцию. Ребра транспортирующие, жестко зафиксированные на цилиндрической части кожуха, расположены под углом α1 к оси цилиндрического кожуха переходной секции и направлены в сторону вращения ротора. На поверхности усеченного конуса ротора расположены две лопасти, образованные накладкой, передним и задним витками, при этом задний виток жестко зафиксирован на поверхности усеченного конуса, а передний виток выполнен съемным и зафиксирован одним концом на крестовине, а другим концом - на заднем витке. Передние и задние витки выполнены разной длины, причем задние витки выполнены меньшей длины и составляют ½ (одну вторую) длины переднего витка. Промежуточные витки жестко зафиксированы на поверхности усеченного конуса в задней его части, в зоне выхода из переходной секции, и расположены симметрично между задними витками, при этом длина промежуточных витков равна длине задних витков. Наружные кромки накладок и витков заходной части ротора при вращении образуют усеченный конус с малым основанием со стороны наклонной камеры с углом наклона образующей α2 в диапазоне от 3 до 6 градусов, что значительно меньше угла α3 наклона образующей усеченного конуса ротора - в диапазоне от 13 до 18 градусов.

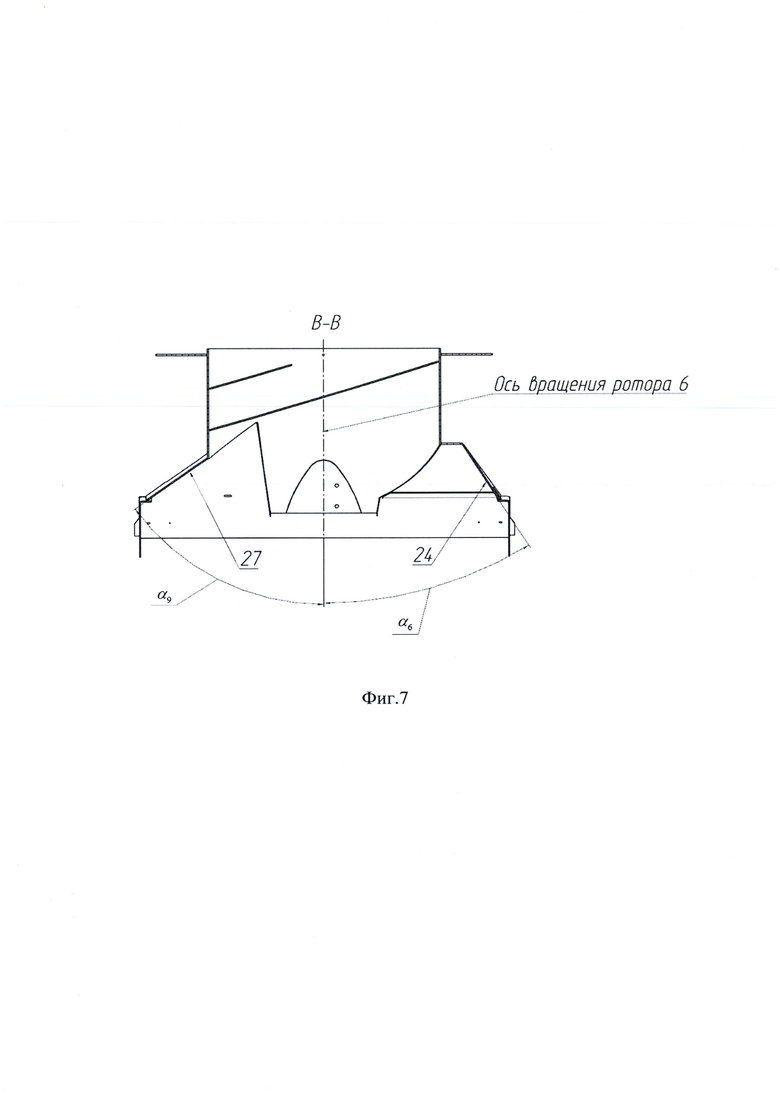

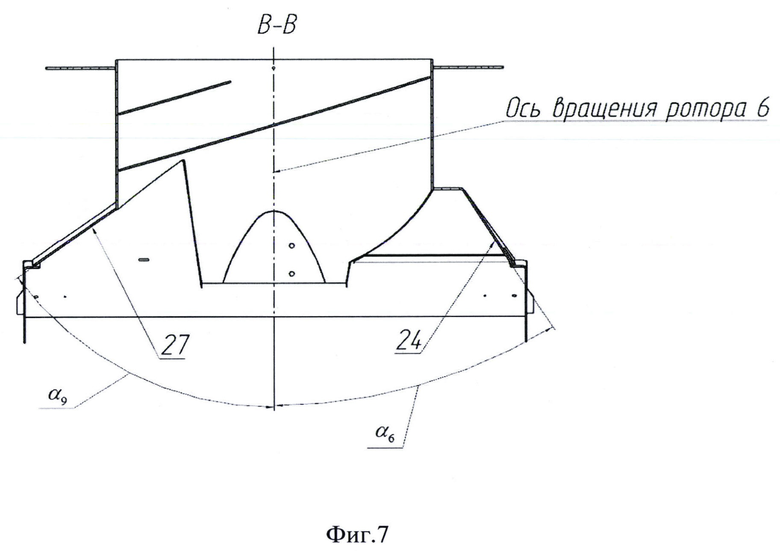

С левой и с правой сторон передней части переходной секции размещены лотки, соединенные с цилиндрической частью кожуха и направляющие поток технологической массы со стороны наклонной камеры в заходную часть ротора. Левый и правый лотки образованы направляющими стенками, расположенными соответственно под углами α4, α5, α6 и α7, α8, α9 к оси вращения ротора.

Благодаря указанным нововведениям достигают упрощения конструкции переходной секции за счет введения в конструкцию цельного цилиндрического кожуха, уменьшения потерь и дробления зерна, увеличения основного времени, и, как следствие, увеличения производительности зерноуборочного комбайна, а также уменьшения износа конструкции переходной секции и, как следствие, увеличение срока службы зерноуборочного комбайна за счет снижения давления обмолачиваемой массы.

Заявляемое изобретение иллюстрируется чертежами:

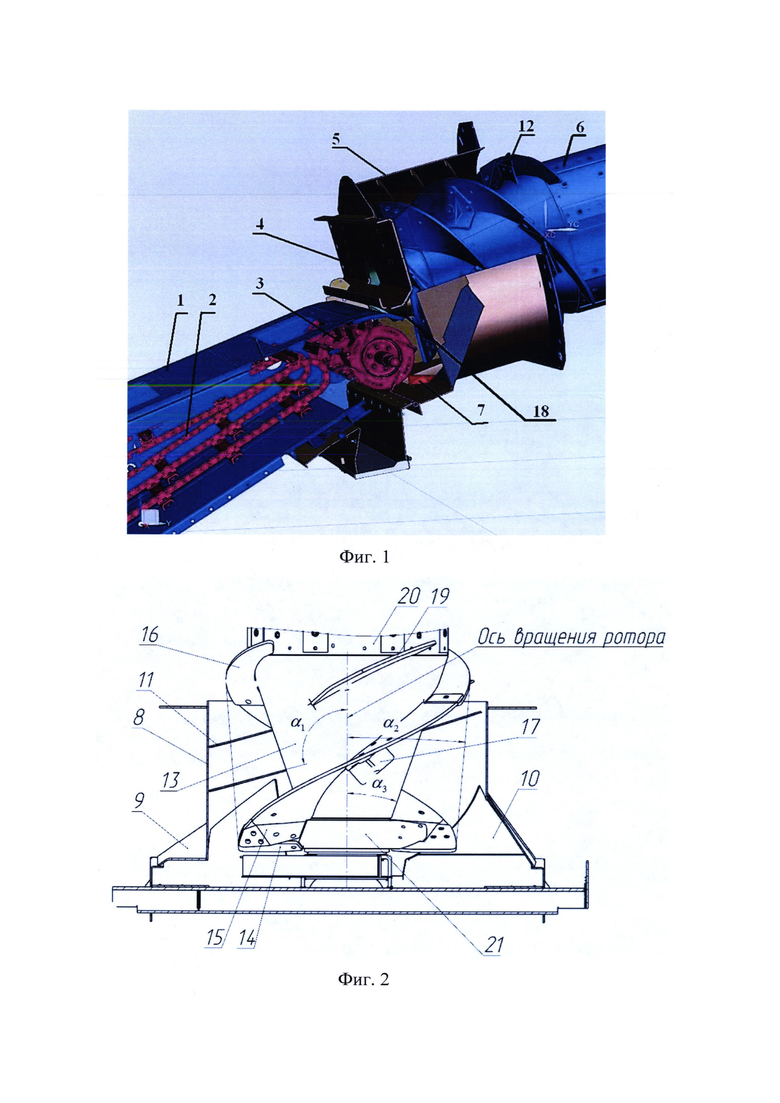

- фиг. 1 - общий вид заходной части молотильно-сепарирующего устройства зерноуборочного комбайна;

- фиг. 2 - сечение заходной части молотильно-сепарирующего устройства зерноуборочного комбайна;

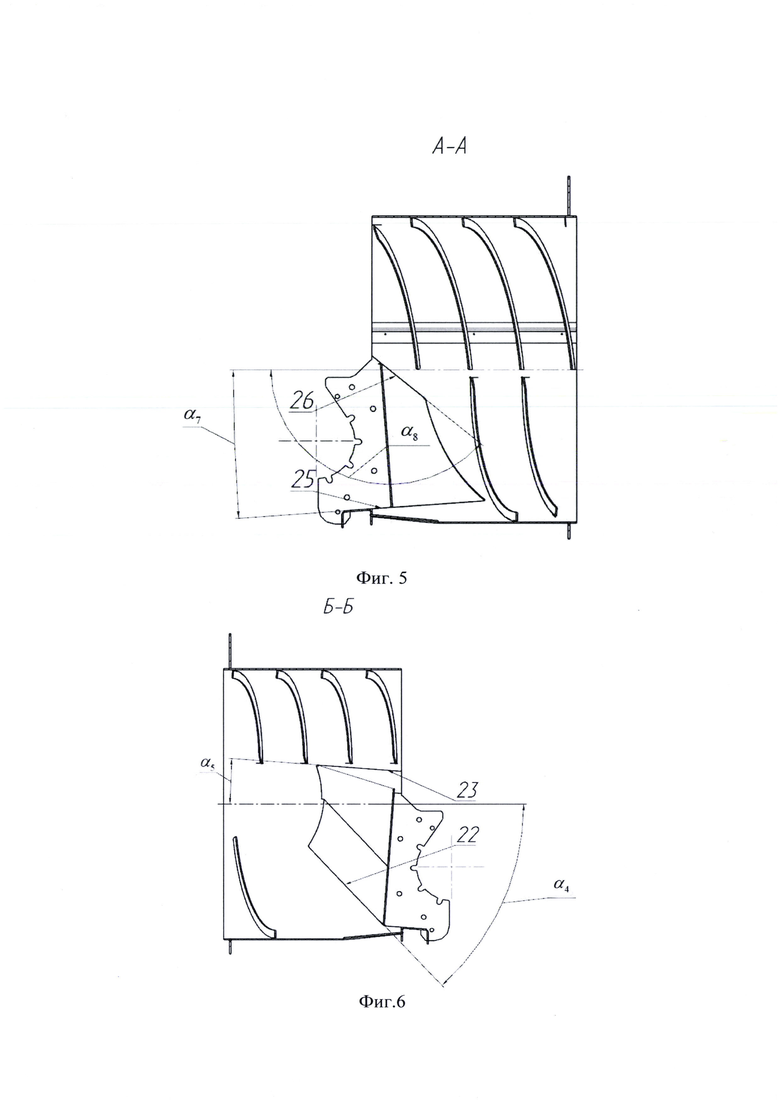

- фиг. 3 - вид спереди заходной части молотильно-сепарирующего устройства зерноуборочного комбайна;

- фиг. 4 - вид спереди переходной секции заходной части молотильно-сепарирующего устройства зерноуборочного комбайна;

- фиг. 5 - сечение А-А переходной секции заходной части молотильно-сепарирующего устройства зерноуборочного комбайна;

- фиг. 6 - сечение Б-Б переходной секции заходной части молотильно-сепарирующего устройства зерноуборочного комбайна;

- фиг. 7 - сечение В-В переходной секции заходной части молотильно-сепарирующего устройства зерноуборочного комбайна.

Заявляемое изобретение содержит следующие конструктивные элементы (см. фиг. 1-7): 1 - корпус наклонной камеры, в котором установлен цепочно-планчатый транспортер 2 и битер разгонный 3; заходная часть, образована передней балкой 4, переходной секцией 5 и заходной частью 12 ротора 6. На передней балке 4 жестко закреплена опора 18 ротора 6. В передней части переходной секции 5 закреплена направляющая 7. Переходная секция 5 состоит из цилиндрического кожуха 8, на внутренней поверхности которого жестко закреплены ребра транспортирующие 11, и левого 10, и правого 9 лотков. Ребра транспортирующие 11 установлены по винтовой линии под углом α1 к оси цилиндрического кожуха 8. Правый лоток 9 образован направляющими стенками 25, 26, 27, которые направляют обмолачиваемую массу в цилиндрический кожух 8 и расположены по отношению к оси вращения ротора 6 соответственно под углами α7, α8, α9. Левый лоток 10 образован направляющими стенками 22, 23, 24, которые направляют обмолачиваемую массу в цилиндрический кожух 8 и расположены по отношению к оси вращения ротора 6 соответственно под углами α4, α5, α6. Ротор 6 состоит из заходной части 12 и молотильно-сепарирующей части 20. Заходная часть 12 состоит из корпуса 13 выполненного в виде усеченного конуса, на малом основании которого со стороны наклонной камеры закреплена крестовина 21, на боковой поверхности корпуса 13 размещены кронштейны 17, задний виток 16, промежуточный виток 19. К крестовине 21, кронштейнам 17 и задним виткам 16 прикреплены при помощи болтового соединения накладки 14 и витки 15. Наружные кромки накладки 14, витков 15, 16 и 19 образуют при вращении усеченный конус с малым основанием со стороны наклонной камеры с углом наклона образующей α2 в диапазоне от 3 до 6 градусов, что значительно меньше угла α3 наклона образующей конуса корпуса 13 - в диапазоне от 13 до 18 градусов. Ротор 6 закреплен в опоре 18 с возможностью вращения против часовой стрелки, если смотреть с передней стороны комбайна, при этом ось цилиндрического кожуха 8 переходной секции 5 совпадает с осью вращения ротора 6.

Заявляемое устройство работает следующим образом (см. фиг. 1-7). Технологическая масса от адаптера поступает в корпус наклонной камеры 1, захватывается планками цепочно-планчатого транспортера 2, который перемещает технологическую массу, выравнивая ее по ширине корпуса наклонной камеры 1, формирует пласт и увеличивает скорость его поступательного движения. При движении технологической массы планки цепочно-планчатого транспортера 2 подают ее пласт на битер разгонный 3, который увеличивает скорость ее поступательного движения. Битер разгонный 3 подает дает пласт технологической массы в заходную часть молотильно-сепарирующего устройства.

Забор массы осуществляется в нижней части переходной секции 5, ограниченной передней балкой 4. При этом можно выделить четыре зоны:

I - основным действующим фактором, перемещающим пласт обмолачиваемой массы, является поступательная скорость, полученная от битера разгонного 3, правый лоток 9 переходной секции 5 оказывает пассивное воздействие своими направляющими стенками 25, 26, 27, которые направляют обмолачиваемую массу к накладкам 14 и виткам 15 заходной части 12 ротора 6;

II - результатом воздействия на пласт обмолачиваемой массы является суммирование ее поступательного движения, сообщенного битером разгонным 3, и вращательного, сообщаемого накладками 14 и витками 15 заходной части 12 ротора 6. При этом от интенсивного закручивания пласт обмолачиваемой массы удерживает направляющая 7. Задача направляющей 7 - не допустить образования вращающегося без движения в направлении молотильно-сепарирующей части 20 ротора 6 пласта обмолачиваемой массы, которое приведет к снижению эффективности транспортирования, ударам при работе и остановке ротора 6, вследствие забивания;

III - результатом воздействия на пласт обмолачиваемой массы является суммирование ее поступательного движения, сообщенного битером разгонным 3, и вращательного, сообщаемого накладками 14 и витками 15 заходной части 12 ротора 6.

IV - основным действующим фактором, перемещающим пласт обмолачиваемой массы, является поступательная скорость, полученная от битера разгонного 3, при этом левый лоток 10 переходной секции 5 оказывает пассивное воздействие своими направляющими стенками 22, 23, 24, закручивая массу вверх и облегчая работу накладкам 14 и виткам 15 заходной части 12 ротора 6.

Для использования поступательной энергии пласта обмолачиваемой массы в зоне перехода от битера разгонного 3 к заходной части 12 ротора 6 наружные кромки накладок 14 и витков 15 образуют усеченный конус с малым основанием со стороны наклонной камеры. При движении пласта обмолачиваемой массы вдоль корпуса 13 заходной части ротора 12 происходит ее смещение на периферию витков 15 и 16, в зону максимальных окружных скоростей, что разгоняет пласт обмолачиваемой массы. При спиральном движении пласт обмолачиваемой массы движется вдоль внутренней поверхности переходной секции 5, при этом жестко закрепленные по винтовой линии ребра транспортирующие 11 закручивают ее и перемещают в сторону молотильно-сепарирующей части 20 ротора 6. В зоне выхода из переходной секции 5 пласт обмолачиваемой массы делится на более мелкие потоки промежуточными витками 19, при этом разбиваются локальные уплотнения.

Технический результат заключается в упрощении конструкции переходной секции, в уменьшении износа конструкции переходной секции и, как следствие, в увеличении срока службы зерноуборочного комбайна, а также в снижении разрушения колоса и дробления зерна, в увеличении основного рабочего времени, и, как следствие, в увеличении производительности зерноуборочного комбайна.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕХОДНАЯ СЕКЦИЯ МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА ОДНОРОТОРНОГО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2024 |

|

RU2826738C1 |

| РОТОР ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ УБОРКИ ДЛИННОСТЕБЕЛЬНЫХ КУЛЬТУР | 2023 |

|

RU2821232C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2023 |

|

RU2818571C1 |

| ПОДАЮЩИЙ БИТЕР МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА ОДНОРОТОРНОГО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2024 |

|

RU2833223C1 |

| Зерноуборочный комбайн | 1987 |

|

SU1496686A1 |

| Молотильно-сепарирующее устройство зерноуборочного комбайна | 1986 |

|

SU1333262A1 |

| ДОМОЛАЧИВАЮЩЕЕ УСТРОЙСТВО КОЛОСОВОГО ВОРОХА | 2010 |

|

RU2425484C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2414114C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2021 |

|

RU2764120C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2810745C1 |

Изобретение относится к сельскохозяйственному машиностроению и предназначено для использования в молотильных аппаратах с вращающимися рабочими органами, расположенными вдоль направления подачи обмолачиваемой массы. Заходная часть молотильно-сепарирующего устройства зерноуборочного комбайна содержит переднюю балку 4, заходную часть 12 ротора 6, шарнирно закрепленную на передней балке 4 и выполненную в виде усеченного конуса, на малом основании которого, со стороны наклонной камеры 1, закреплена крестовина, а на боковой поверхности закреплены кронштейны. При этом к крестовине и кронштейнам при помощи болтового соединения прикреплены накладки, витки, ребра транспортирующие 11. Ось вращения ротора перпендикулярна передней балке 4. В центральной части переходной секции 5 установлен кожух 8, а в заходной части 12 ротора 6 - промежуточные витки, при этом кожух 8 установлен соосно с заходной частью 12 ротора 6, а на внутренней поверхности кожуха по винтовой линии равномерно по его длине размещены ребра транспортирующие. Кожух 8 выполнен цилиндрической формы и жестко скреплен с элементами, образующими переходную секцию 5. Ребра транспортирующие 11, жестко зафиксированные на цилиндрической части кожуха 8, расположены под углом α1 к оси цилиндрического кожуха 8 переходной секции 5 и направлены в сторону вращения ротора 6. На поверхности усеченного конуса ротора расположены две лопасти, образованные накладкой, передним и задним витками. Заходная часть молотильно-сепарирующего устройства обеспечивает упрощение конструкции переходной секции, уменьшение ее износа и, как следствие, увеличение срока службы зерноуборочного комбайна. 8 з.п. ф-лы, 7 ил.

1. Заходная часть молотильно-сепарирующего устройства зерноуборочного комбайна, содержащая переднюю балку, заходную часть ротора, шарнирно закрепленную на передней балке и выполненную в виде усеченного конуса, на малом основании которого, со стороны наклонной камеры, закреплена крестовина, а на боковой поверхности закреплены кронштейны, при этом к крестовине и кронштейнам при помощи болтового соединения прикреплены накладки и витки, и ребра транспортирующие, при этом ось вращения ротора перпендикулярна передней балке, введены кожух, установленный в центральной части переходной секции, промежуточные витки, установленные в заходной части ротора, при этом кожух установлен соосно с заходной частью ротора, а на внутренней поверхности кожуха по винтовой линии равномерно по его длине размещены ребра транспортирующие.

2. Заходная часть по п. 1, отличающаяся тем, что кожух выполнен цилиндрической формы и жестко скреплен с элементами, образующими переходную секцию.

3. Заходная часть по п. 1, отличающаяся тем, что ребра транспортирующие, жестко зафиксированные на цилиндрической части кожуха, расположены под углом α1 к оси цилиндрического кожуха переходной секции и направлены в сторону вращения ротора.

4. Заходная часть по п. 1, отличающаяся тем, что на поверхности усеченного конуса ротора расположены две лопасти, образованные накладкой, передним и задним витками, при этом задний виток жестко зафиксирован на поверхности усеченного конуса, а передний виток выполнен съемным и зафиксирован одним концом на крестовине, а другим концом - на заднем витке.

5. Заходная часть по п. 4, отличающаяся тем, что передние и задние витки выполнены разной длины, причем задние витки выполнены меньшей длины и составляют одну вторую часть длины переднего витка.

6. Заходная часть по п. 4, отличающаяся тем, что промежуточные витки жестко зафиксированы на поверхности усеченного конуса в задней его части, в зоне выхода из переходной секции, и расположены симметрично между задними витками, при этом длина промежуточных витков равна длине задних витков.

7. Заходная часть по п. 1, отличающаяся тем, что наружные кромки накладок и витков заходной части ротора при вращении образуют усеченный конус с малым основанием со стороны наклонной камеры с углом наклона образующей α2 в диапазоне от 3 до 6 градусов, что значительно меньше угла α3 наклона образующей усеченного конуса ротора - в диапазоне от 13 до 18 градусов.

8. Заходная часть по п. 1, отличающаяся тем, что с левой и с правой сторон передней части переходной секции размещены лотки, соединенные с цилиндрической частью кожуха и направляющие поток технологической массы со стороны наклонной камеры в заходную часть ротора.

9. Заходная часть по п. 8, отличающаяся тем, что левый и правый лотки образованы направляющими стенками, расположенными соответственно под углами α4, α5, α6 и α7, α8, α9 к оси вращения ротора.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| АКСИАЛЬНО-РОТОРНОЕ МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2010 |

|

RU2483526C2 |

| Молотильно-сепарирующее устройство зерноуборочного комбайна | 1981 |

|

SU1009317A1 |

| Зерноуборочный комбайн | 1977 |

|

SU741821A1 |

| Устройство для контроля сопротивления изоляции сетей питания электродвигателей приводов электролизеров | 1984 |

|

SU1236391A1 |

Авторы

Даты

2024-06-18—Публикация

2023-07-11—Подача