Изобретение относится к способам извлечения палладия, платины, серебра, иттрия и церия из отходов переработки калийно-магниевых руд.

Известен способ извлечения благородных металлов из глинисто-солевых отходов - шламов калийных предприятий, содержащих хлориды щелочных и щелочноземельных элементов по патенту №2386710 (приоритет 29.09.2008, опубл. 20.04.2010, Бюл.№11), включающий получение коллективного концентрата, обжиг, выщелачивание благородных металлов из огарка и сорбцию благородных металлов, при этом получение коллективного концентрата проводят до содержание хлоридов от 15% до 30%, а перед обжигом концентрат гранулируют, затем его подвергают отжигу при температуре 500-950°С.

Недостатком данного способа являются высокие энергозатраты, недостаточное извлечение палладия, платины, серебра, а также недостатком является использование кислоты для извлечения палладия, платины, серебра из огарка, что способствует формированию вторичных отходов кислотного состава, при этом утилизация отходов данного состава представляет большую экологическую проблему. Кроме того, недостатком этого способа является невозможность полного извлечения палладия, платины, серебра, а также иттрия и церия из отходов переработки калийно-магниевых руд.

Наиболее близким аналогом является способ извлечения палладия, платины и серебра их складированных флотационных шламов (отходов переработки калийно-магниевых руд) по патенту №2770546 (приоритет 07.06.2021, опубл. 18.04.2022, Бюл. №11), Способ извлечения палладия, платины и серебра по патенту №2770546 включает обжиг гранулированных шламов при температуре 850°С, что обеспечивает образование в них интерметаллидных обособлений палладия, платины, серебра в ассоциации с медью, оловом, свинцом и последующее извлечение этих обособлений обогатительными методами. При этом во вторичных отходах отсутствует кислотная составляющая, что гарантирует формирование экологически чистых отходов.

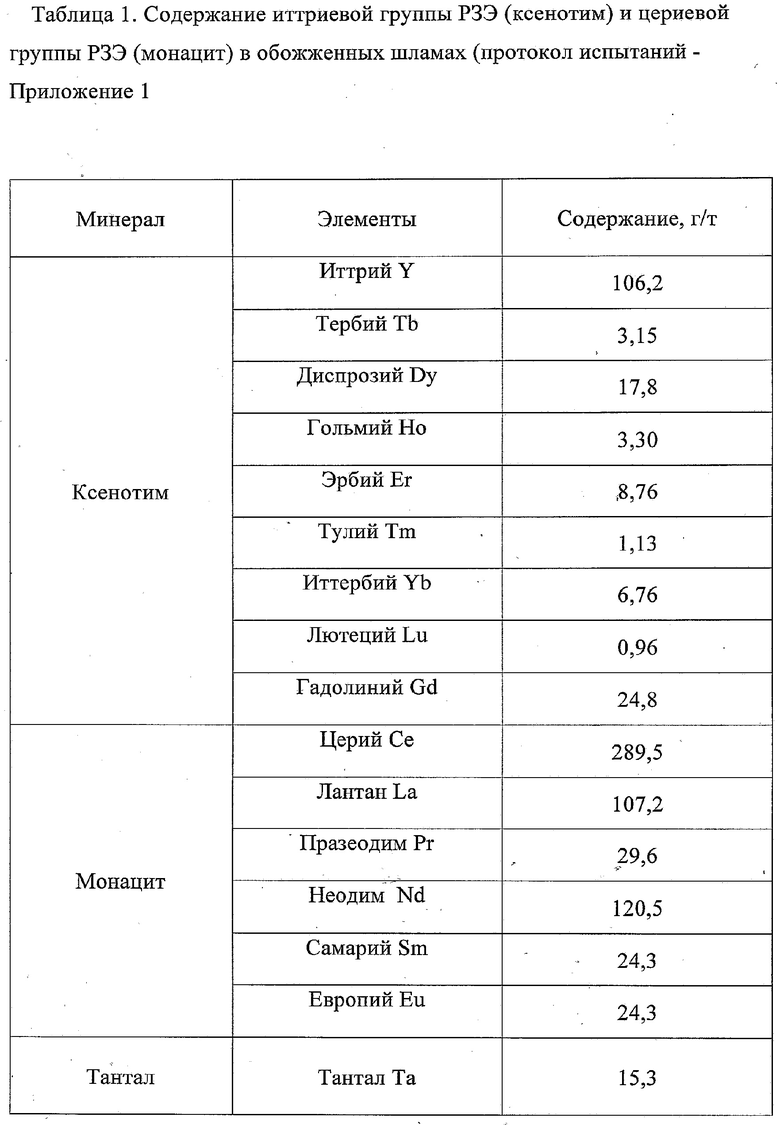

Недостатком способа является невозможность извлечения из шламов иттрия и, церия, при чем эти элементы содержатся в исходных шламах в количестве, обуславливающем их промышленное значение так, например: суммарное содержание иттриевой группы редкоземельных элементов составляет 172,86 г/т, а цериевой группы редкоземельных элементов 610,7 г/т, (для сравнения - содержание палладия в этой пробе составляет 89,3 г/т, платины 15,7 г/т, серебра 59,4 г/т).

Предлагаемым изобретением решается задача комплексного извлечения из складированных флотационных шламов палладия, платины, серебра, иттрия и церия.

Технический результат, полученный по предлагаемому способу заключается в комплексном использовании складированных флотационных шламов - отходов переработки калийно-магниевых руд, содержащих хлориды щелочных металлов с максимальным извлечением из них палладия, платины, серебра, иттрия, церия за счет использования свойства хлоридов натрия и калия (минералы галит и сильвин) которые плавятся при температуре 799°С и 801°С, что обеспечивает (при повышении температуры обжига выше 801°С) формирование в обжигаемом материале хлоридных расплавов и образование в этом расплаве обособлений интерметаллидов палладия, платины, серебра в ассоциации с медью, оловом, свинцом, а также интнерметаллидов иттрия и церия при этом во вторичных отходах отсутствует кислотная составляющая, что гарантирует формирование экологически чистых отходов.

Для достижения указанного технического результата в способе извлечения палладия, платины, серебра, иттрия и церия из глинисто-солевых отходов в виде шламов калийных предприятий, содержащих щелочные металлы, включающий их обогащение путем отмывки до содержания хлоридов щелочных металлов от 15 до 30% с получением коллективного концентрата, концентрат гранулируют и подвергают обжигу, в качестве глинисто-солевых отходов используют складированные флотационные шламы, которые после отмывки сушат, при этом концентрат обогащения после сушки и гранулирования, обжигают, после чего проводят измельчение полученного огарка до крупности 0,1 мм, затем проводят обесшламливание от глинистых частиц для получения концентрата обогащения огарка в виде песков, при этом коллективный концентрат обогащения после сушки и гранулирования обжигают при температуре 880°С, затем из полученного огарка извлекают интерметаллиды палладия, платины, серебра, меди, олова, свинца, а также иттрия и церия размером от 50 до 100 мкм.

Отличительным признаком предлагаемого способа от наиболее близкого является то, что коллективный концентрат обогащения после сушки и гранулирования обжигают при температуре 880°С затем из полученного огарка извлекают интермеллиды палладия, платины, серебра, меди, олова, свинца, а также иттрия и церия размером от 50 до 100 мкм.

Полученный огарок измельчают до крупности 0,1 мм с целью максимального высвобождения из полиминеральных агрегатов - индивидуализированных обособлений интерметаллидов, размеры которых составляют от 30 до 500 мкм, затем проводят обесшламливание от глинистых частиц до получения концентрата обогащения огарка - песков, из которых выделяют палладий, платину, серебро, медь, олово, свинец, иттрий, церий в виде концентрата обогащения песков - обособлений многофазных срастаний интерметаллидов палладия, платины, серебра, меди, олова, свинца, интерметаллидов иттрия и церия.

Благодаря наличию этих признаков разработан способ, позволяющий формировать и извлекать индивидуализированные обособления интерметаллидов палладия, платины, серебра в ассоциации с оловом, медью, свинцом, интерметаллиды иттрия и церия из складированных флотационных шламов.

Из описания патента «Способ извлечения благородных металлов» №2291907 (опубл. 20.01.2007) известен способ извлечения благородных металлов, в котором обжиг проводится при температуре до 800°С, что обеспечивает формирование только кислоторастворимых соединений благородных металлов.

Из описания патента «Способ извлечения благородных металлов» №2386710 известен способ извлечения благородных металлов, в котором обжиг проводится при температуре выше 900°С, что приводит к разрушению основного количества хлоридов, гипса, ангидрита, доломита и формированию пироксена в количестве свыше 45%, что не способствует формированию хлоридного расплава (в виду практического отсутствия хлоридов) и приводит лишь к формированию кислоторастворимых соединений благородных металлов.

В результате многочисленных опытов авторами было выявлено то, что извлечение благородных металлов достигается в случае, когда обжиг проводится при температуре 880°С, при этом следует отметить, что:

1. Обжиг при температуре до 800°С (Пат. №2291907) обеспечивает формирование только кислоторастворимых соединений благородных металлов.

2. Обжиг при температуре выше 900°С (Пат. №2386710) приводит к разрушению основного количества хлоридов и других минералов шламов (гипс, ангидрит, доломит) и формированию пироксена в количестве свыше 45%, что делает невозможным формирование расплава и приводит лишь к формированию кислоторастворимых соединений благородных металлов.

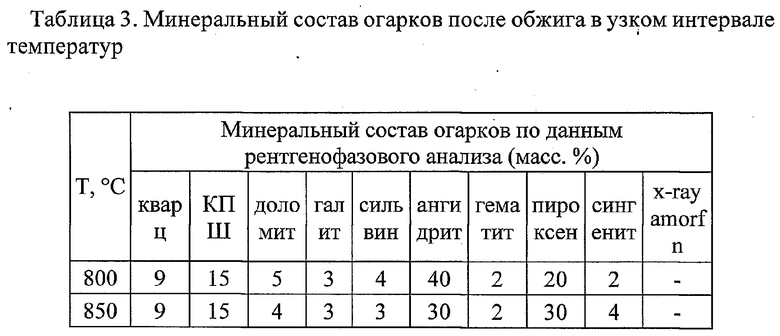

В результате многочисленных опытов была выявлена зависимость изменения минерального состава огарка от температуры обжига.

В таблице 1 показано содержание иттриевой группы редкоземельных элементов (РЗЭ) и цериевой группы редкоземельных элементов (РЗЭ) в обожженных шламах.

В таблице 2 показана зависимость изменения минерального состава огарка от температуры обжига.

В таблице 3 показан минеральный состав огарков после обжига при температуре 800° и 850°С.

Как видно из табличных данных повышение температуры обжига на 50° (до 850°С) практически не меняет количество галита и сильвина. При содержании хлоридов в концентрате обогащения шламов менее 15% (например, 10%), количество хлоридов в огарке будет составлять 1-2%, при этом не образуется достаточного количества расплава и обособления интерметаллидов не образуются. Объем хлоридов выше 30% обуславливает формирование избыточного количества расплава и он, проникая в промежутки между обжигаемыми гранулами, формирует спек (козел), который не позволяет далее продолжать обжиг. Такой результат, достигнут экспериментально при обжиге концентрата обогащения с содержанием хлоридов 35-40%, поэтому верхний предел исходного объема хлоридов не может быть больше 30%.

Изменение температуры обжига с 850° до 880°С обусловлено тем обстоятельством, что в огарках после обжига при температуре 850°С не фиксировалось достаточно крупных обособлений интерметаллидов цериевой и иттриевой групп редкоземельных элементов, причем содержание этих элементов составляло 289,5 г/т для церия и 106,2 г/т для иттрия (см. таблицу 1). Наиболее полно результаты анализа отражены в протоколе испытаний (приложение №1).

Были проведены эксперименты при более высоких температурах, при этом интервал температуры обжига 880°С оказался наиболее оптимальным и в продуктах обжига были обнаружены обособления интерметаллидов церия и иттрия размером от 50 до 100 мкм.

Сделан вывод, что также как и в случае с Pd, Pt, Ag, происходит собирательная кристаллизация частиц редких земель и формирование обособлений размером 50-100 мкм, таким образом, авторами был разработан способ получения палладия, платины, серебра церия, иттрия из флотационных шламов, прошедших стадию хранения в шламохранилищах.

Авторами было выявлено, что исходный объем хлоридов 15-30% и температурный интервал 880°С способствуют формированию и стабильному существованию хлоридного расплава, в котором происходит преобразование органических соединений палладия, платины, серебра, и отжиг сульфидов (медь, олово, свинец), а также микро-выделений иттрия и церия, при этом формируются обособления интерметаллидов, а именно: палладия, платины, серебра в ассоциации с медью, оловом, свинцом и интерметаллидов иттрия и церия.

Конечным продуктом разработанного способа является концентрат обособлений многофазных срастаний интерметаллидов палладия, платины, серебра, меди, олова, свинца и обособлений интерметаллидов редких земель (иттрий, церий).

Остаточные хлориды, содержащиеся в шламе после обогащения, а именно галит и сильвин имеют температуру плавления: галита - 804°С, сильвина - 790°С (И. Костов. Минералогия 1971 г., Издательство Мир, Москва) и в результате обжига гранулята при температуре 880°С происходит образование хлоридного расплава, в котором содержащиеся в сырье (шламе) органические соединения палладия, платины, серебра, сульфиды меди, олова, свинца и микровыделения иттрия, церия отжигаются. В хлоридном расплаве «свободные» палладий, платина, серебро и халькофильные элементы: медь, олово, свинец, иттрий и церий аккумулируются и формируют индивидуализированные обособления, представляющие собой многофазные срастания интерметаллидов палладия, платины, серебра, совместно с медью, оловом, свинцом, образуя техногенную минеральную ассоциацию. Кроме того, в хлоридном расплаве происходит собирательная кристаллизация частиц редких земель иттрия, церия в обособления интерметаллидов размером 50-100 мкм, при этом все обособления интерметаллидов, не связаны с матричными минералами поскольку формируются в хлоридном расплаве, заполняющем интерстиции (межзерновое пространство) между матричными минералами огарка.

Халькофильные элементы из отожженных сульфидов и палладий, платина, серебро из отожженной органики, «мигрируют» в эти интерстиции и формируют совместные обособления, интерметаллидов указанных элементов размером от 30 до 500 мкм, а иттрий, церий, также формируют обособления интерметаллидов. Таким образом, обособления интерметаллидов палладия, платины, меди, олова, свинца, а также иттрия, церия, после остывания огарка оказываются не связанными с матричными минералами, при этом матричные минералы претерпевают только твердофазные преобразования. Около 10-15% обособлений интерметаллидов палладия, платины, серебра и халькофильных элементов имеют размеры от 100 до 500 мкм и содержат элементы матричных минералов. Обособления интерметаллидов иттрия и церия имеют размеры 50-100 мкм. Часть обособлений интерметаллидов образует смесь с матричным материалом.

Свойства таких обособлений (плотность) позволяют обогащать их наравне с собственно обособлениями интерметаллидов. Обособления представлены срастаниями отдельных фаз: 1) палладия, платины, серебра; 2) платины, олова, меди; 3) палладия, платины, серебра, олова, меди, свинца; 4) преимущественно оловянных и (или) медных; 5) палладий платина, олово, медь: 6) палладий, платина, серебро, медь, свинец; 7) палладий, серебро, медь, свинец; 8) монацит; 9) цериевая группа редких земель; 10) ксенотим, при этом, указанных фазах есть и незначительные примеси других элементов.

Предлагаемая характеристика преобразования шламов иллюстрируется примерами препаратов (образцов) приготовленных из конечных продуктов преобразованных шламов - концентратов обогащения песков, представленных обособлениями интерметаллидов палладия, платины, серебра, олова, меди, свинца, интерметаллидами иттриевой и цериевой групп редкоземельных элементов, минералом монацитом.

Примеры типов обособлений:

Примеры 1, 2, 3 - обжиг при температуре 850°С, примеры 4-13 обжиг при температуре 880°С.

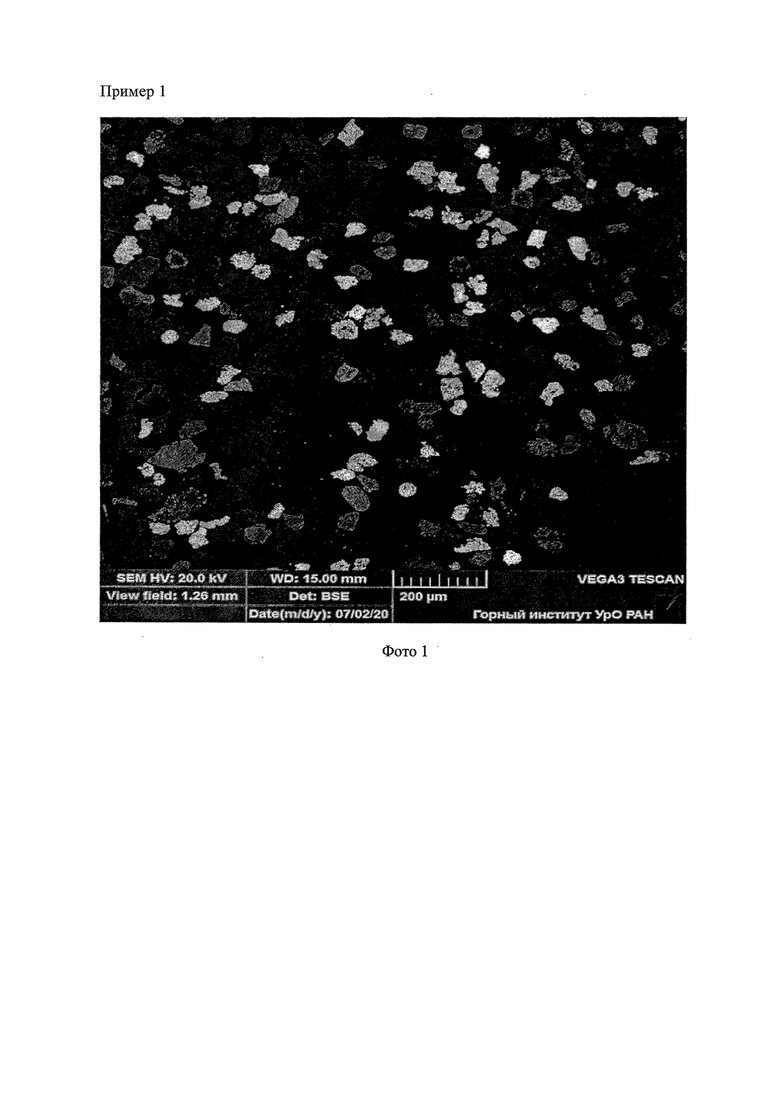

Пример 1. На электронном фото 1 показан участок шлифа, изготовленного из концентрата обогащения песков, полученного из концентрата обогащения огарка. Шлиф был изготовлен следующим образом: из концентрата, представляющего собой частицы (крупинки) размером менее 0,045 мм (45 мкм) отобрана порция частиц весом около 10 г, затем помещена на предметное стекло в смеси со связующим веществом (канадский бальзам) способным при нагревании расплавляться и связывать разобщенные частицы. После остывания масса твердой растекшейся смеси сошлифовывается на шлифовальном станке до образования ровного плоскопараллельного среза. Применяется несколько стадий шлифовки на микропорошках последовательно - от 14 до 1 мкм.

Конечная крупность - 1.0 мкм. После этого шлиф со срезом концентрата изучается под микрозондом (растровым электронным микроскопом). Площадь предметного стекла 7,5×2,5 см. Площадь препарата концентрата 4,5×2,3 см. Под микрозондом устанавливается растр площадью 1,2×1,2 см (пример 1, фото 1). На изображении видны темные частицы (матричные минералы) и светлые частицы (обособления интерметаллидов). Черные промежутки между частицами - связующее вещество (канадский бальзам). На изображении видно, что частицы разобщены и «индивидуализированы». Этот метод иллюстрирования показывает, что конечный продукт обжига - огарок после измельчения до 0,1 мм и последующего обесшламливания, превращается в концентрат обогащения огарка «пески». В результате отмывки из песков выделяется концентрат обогащения песков, представленный обособлениями интерметаллидов и матричные минералы. Степень концентрирования обособлений интерметаллидов может достигать ~100%. В представленном концентрате видно, что полезного продукта - обособлений около 30%.

Дальнейший прием - детализация, т.е. в растре фиксируются отдельные фазы с конкретными обособлениями (примеры 2, 3, фото 2, 3; примеры 4-13, фото 4-13), где видно, что это срастание разных по фазовой плотности фаз, отличаются по цвету и составу.

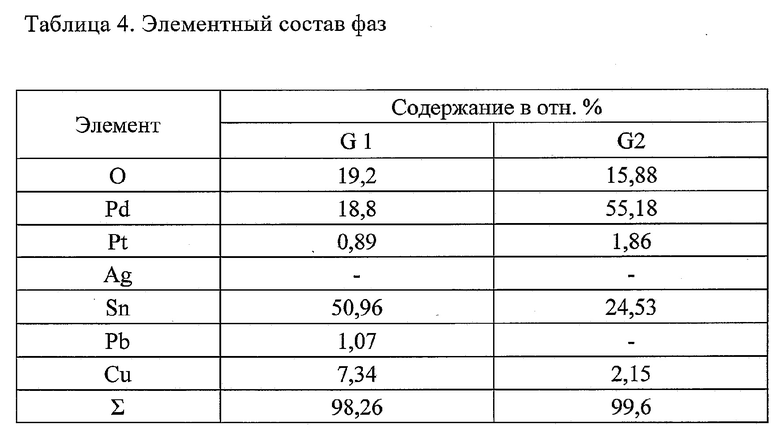

Пример 2. На электронном фото 2 показано срастание двух фаз G1 (палладия, платины, олова, меди) с преобладанием олова и G2 (палладий, платина, олово, медь) с преобладанием палладия. Содержание этих элементов и распределение показаны в таблице 4.

Пример 3. На электронном фото 3 показано обособление, состоящее из четырех фаз, расположенных концентрически-зонально: Фаза G1 (палладий, платина, серебро, свинец, медь); G2 (олово, медь); G3 (серебро, олово, медь); G4 (олово, медь). Содержания этих элементов и распределение показаны в таблице 5.

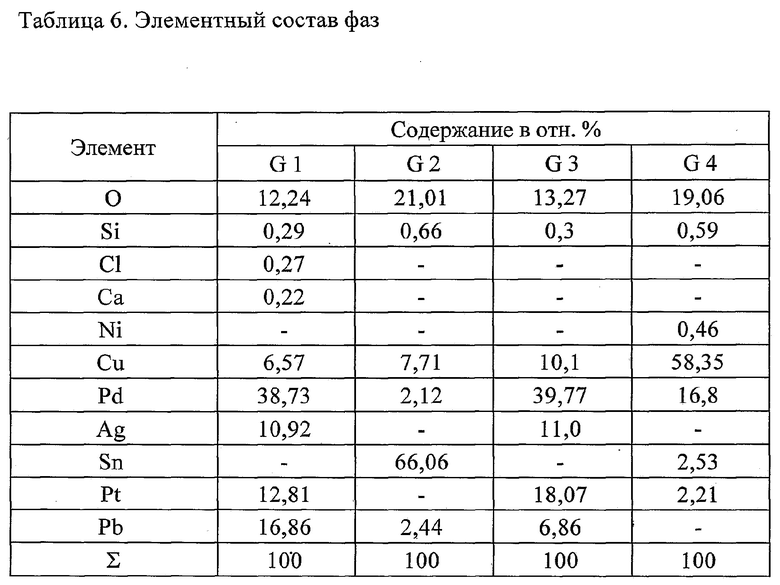

Пример 4. На электронном фото 4 показано обособление, состоящее из 4-х фаз: Фаза G1 (палладий, платина, серебро, медь и свинец); G2 (олово, медь, палладий, свинец); G3 (палладий, платина, серебро, медь, свинец); G4 (медь, палладий, платина, олово, примеси). Сравнение электронного фото и анализ изображенных интерметаллидных фаз показывает их полную самостоятельность, но в то же время образующих тесное срастание. В таблице 6 показан элементный анализ фаз и содержание элементов.

Пример 5. На электронном фото 5 показано обособление, состоящее из 3-х фаз: G1 (медь, олово); G2 (олово, медь, примеси); G3 (палладий, платина, олово, медь). В таблице 7 показан элементный анализ этих фаз и содержание отдельных элементов.

Пример 6. На электронном фото 6 показано обособление, состоящее из 3-х фаз: G1 (серебро, палладий, платина, свинец); G2 (палладий, серебро, медь, свинец); G3(палладий, платина, серебро, медь, свинец) Элементный анализ этих фаз и содержание отдельных элементов показаны в таблице 8.

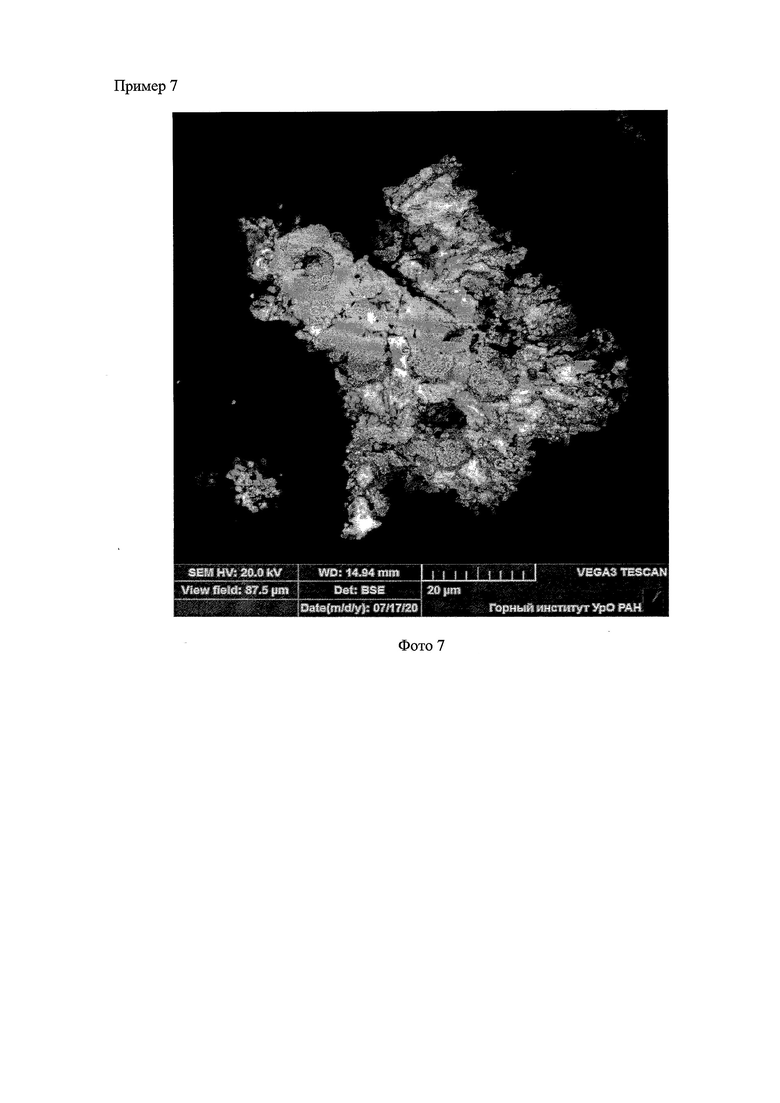

Пример 7. На электронном фото 7 показано обособление состоящее из 5-и фаз: G1 (медь, палладий, платина, серебро, олово, свинец); G2 (медь, палладий, платина, серебро, олово); G3 (палладий, медь, серебро, сурьма); G4 (медь, олово, сурьма, свинец); G5 (медь, палладий, примеси серебра, олова, свинца). Элементный анализ этих фаз и содержание отдельных элементов показаны в таблице 9.

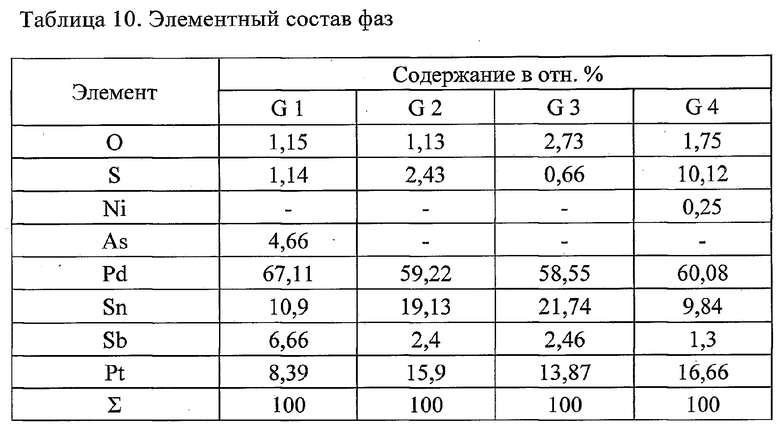

Пример 8. На электронном фото 8 показано обособление, состоящее из 4-х фаз: G1 (палладий, платина, олово, мышьяк, сурьма); G2 (палладий, платина, олово, примеси сурьмы и серы); G3 (палладий, платина, олово, примеси сурьмы и серы); G4 (палладий, платина, олово, сера примеси сурьмы и никеля). Элементный анализ этих фаз и содержание отдельных элементов показаны в таблице 10.

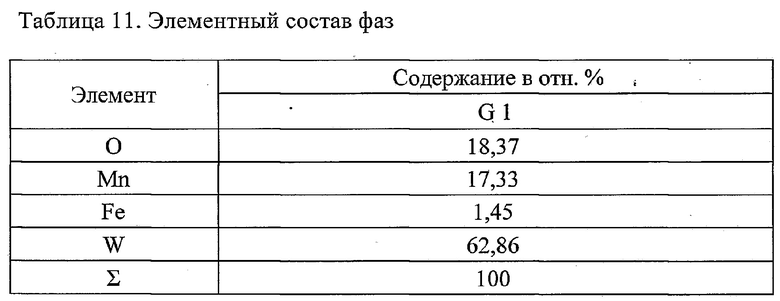

Пример 9. На электронном фото 9 показано обособление, состоящее из одной фазы, представленной вольфрамом, марганцем с примесью железа: G1 (вольфрам, марганец, железо). Элементный анализ этой фазы и содержание отдельных элементов показаны в таблице 11.

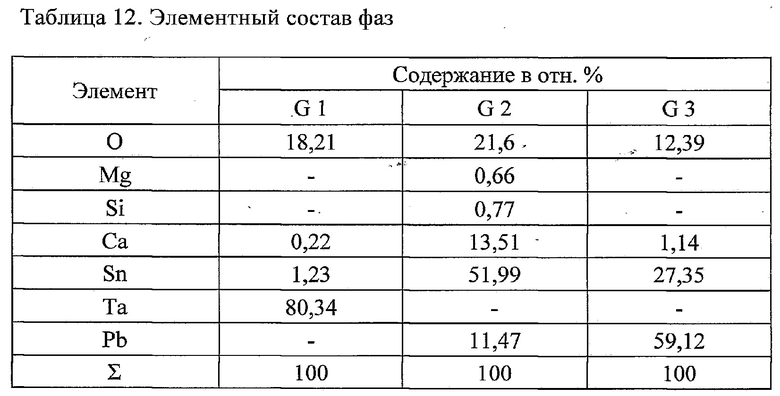

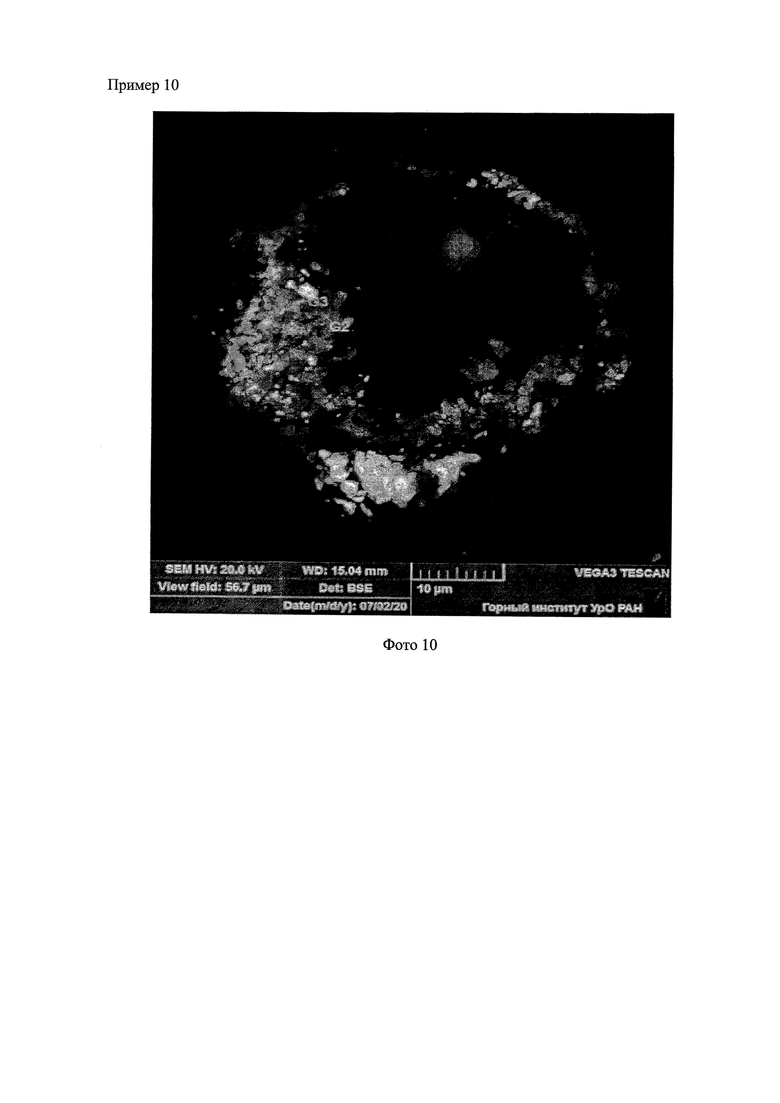

Пример 10. На электронном фото 10 представлено обособление, состоящее из 3-х фаз: G1 (тантал с примесью олова); G2 (олово, свинец, кальций с примесью кремния и магния); G3 (олово, свинец, с примесью кальция). Элементный состав этих фаз и содержание отдельных элементов показаны в таблице 12.

Пример 11. На электронном фото 11 показано обособление, представленное монацитом: G1 (церий и группа цериевых редких земель). Элементный анализ этого обособления и содержание отдельных элементов показаны в таблице 13.

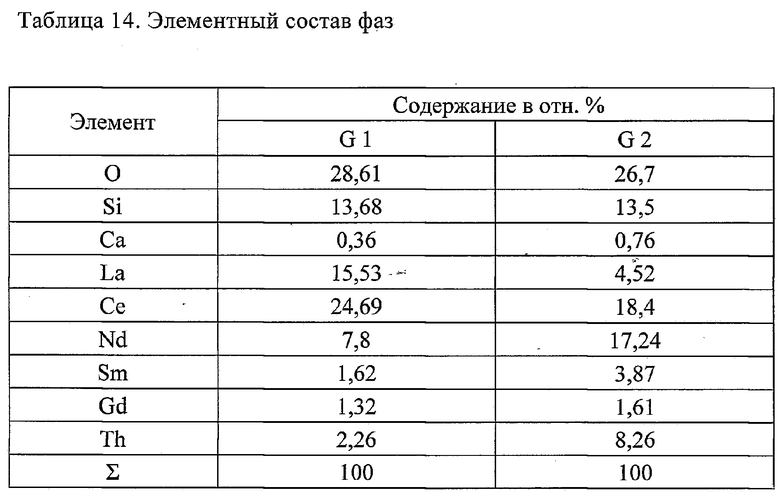

Пример 12. На электронном фото 12 показано обособление, состоящее из 2-х фаз. Фазы представлены монацитом с разным спектром цериевой группы редких земель. Элементный состав этого обособления и содержание отдельных элементов показаны в таблице 14.

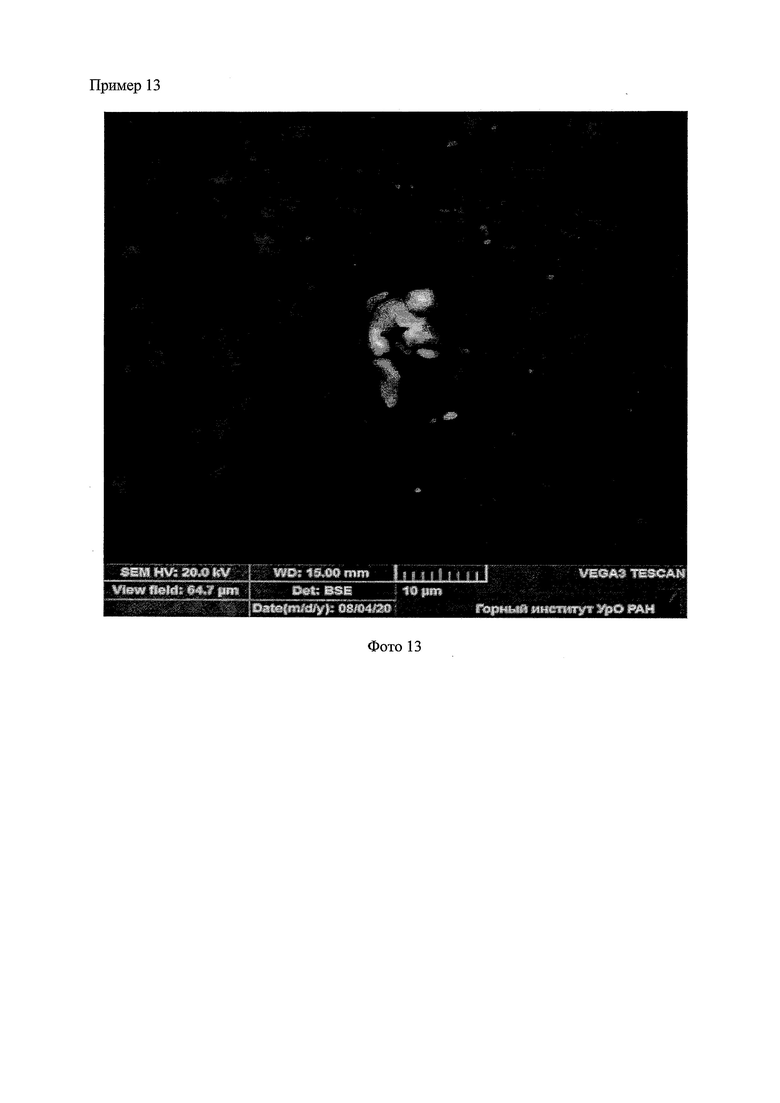

Пример 13. На электронном фото 13 показано обособление, представленное ксенотимом с примесью серы, железа, меди, кальция, рубидия и элементы иттриевой группы редких земель. Элементный состав обособления и содержание отдельных элементов показаны в таблице 15.

Применение энергодисперсионной приставки для анализа элементного состава отдельных фаз позволяет дать окончательный диагноз (идентификацию) выделенных образований и подтвердить достоверность указанного выше способа комплексного извлечения из складированных флотационных шламов палладия, платины, серебра, иттрия и церия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения палладия, платины, серебра из отходов переработки калийно-магниевых руд | 2021 |

|

RU2770546C1 |

| Применение по новому назначению вторичных отходов из складированных флотационных шламов | 2023 |

|

RU2811122C1 |

| Способ декремнизации кварц-лейкоксенового концентрата, полученного из нефтетитановых руд | 2022 |

|

RU2792985C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2006 |

|

RU2291907C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2386710C1 |

| СПОСОБ СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2394109C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2393243C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2002 |

|

RU2235140C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПРОДУКТОВ, СОДЕРЖАЩИХ ХЛОРИД СЕРЕБРА, МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ И ЗОЛОТО | 1999 |

|

RU2164255C2 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

Изобретение относится к способу извлечения палладия, платины, серебра, иттрия, церия из глинисто-солевых отходов в виде шламов калийных предприятий, содержащих щелочные металлы. Способ включает обогащение шламов калийных предприятий путем отмывки до содержания хлоридов щелочных металлов от 15 до 30% с получением коллективного концентрата. Концентрат гранулируют и подвергают обжигу. В качестве глинисто-солевых отходов используют складированные флотационные шламы, которые после отмывки сушат. Концентрат обогащения после сушки и гранулирования обжигают, после чего проводят измельчение полученного огарка до крупности 0,1 мм. Затем проводят обесшламливание от глинистых частиц для получения концентрата обогащения огарка в виде песков. Причем коллективный концентрат обогащения после сушки и гранулирования обжигают при температуре 880°С, затем из полученного огарка извлекают интерметаллиды палладия, платины, серебра, меди, олова, свинца, а также интерметаллиды иттрия и церия размером от 50 до 100 мкм. Способ позволяет комплексно извлекать из складированных флотационных шламов палладий, платину, серебро, иттрий и церий. 13 ил., 15 табл., 13 пр.

Способ извлечения палладия, платины, серебра, иттрия, церия из глинисто-солевых отходов в виде шламов калийных предприятий, содержащих щелочные металлы, включающий их обогащение путем отмывки до содержания хлоридов щелочных металлов от 15 до 30% с получением коллективного концентрата, концентрат гранулируют и подвергают обжигу, в качестве глинисто-солевых отходов используют складированные флотационные шламы, которые после отмывки сушат, при этом концентрат обогащения после сушки и гранулирования обжигают, после чего проводят измельчение полученного огарка до крупности 0,1 мм, затем проводят обесшламливание от глинистых частиц для получения концентрата обогащения огарка в виде песков, отличающийся тем, что коллективный концентрат обогащения после сушки и гранулирования обжигают при температуре 880°С, затем из полученного огарка извлекают интерметаллиды палладия, платины, серебра, меди, олова, свинца, а также интерметаллиды иттрия и церия размером от 50 до 100 мкм.

| Способ извлечения палладия, платины, серебра из отходов переработки калийно-магниевых руд | 2021 |

|

RU2770546C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2386710C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ КАЛИЙНОГО ПРОИЗВОДСТВА | 1998 |

|

RU2132397C1 |

| Приспособление для штамповки головок на болтах при помощи нажимных колодок | 1928 |

|

SU12484A1 |

| Железобетонная полая балка для междуэтажных перекрытий | 1928 |

|

SU12304A1 |

| US 7645320 B2, 12.01.2010. | |||

Авторы

Даты

2024-05-03—Публикация

2022-10-10—Подача