Изобретение относится к обработке деталей давлением и может быть использовано при высадке концов труб.

В различных областях машиностроения, в частности, в топливной аппаратуре применяются трубы, концы которых деформированы (высажены) для придания заданной формы в продольном сечении. Высадку концов труб в серийном производстве выполняют на прессах. Перед высадкой труба должна быть зафиксирована от осевого перемещения. В качестве фиксирующего (зажимного) элемента конструкции пресса часто используют зажимное устройство, которое далее условно будем называть цанговым зажимом или цангой. Необходимость увеличения усилия, обеспечивающего заданную пластическую деформацию конца трубы с целью придания ему заданной формы, с одной стороны, и требование надежной фиксации трубы, с другой стороны, являются технически противоречивыми. Усилие деформирования в значительной степени определяется механическими свойствами трубы. Например, увеличение предела прочности материала трубы при сохранении зажимающего усилия пресса, по опыту заявителя, может привести к выталкиванию трубы из цанги во время высадки. Увеличение зажимающего усилия может потребовать изменения конструкции пресса. Часто величина зажимающего усилия является нерегулируемой в процессе эксплуатации. Это означает, что на прессе с увеличенным зажимающим усилием трубы с пониженными механическими характеристиками будет невозможно высаживать: цанга будет деформировать их во время зажима. Обычно усилия, развиваемые прессом для фиксации трубы и высадки ее концов, являются постоянными и не подлежат регулировке в эксплуатации. Это означает, что при переходе на трубы, имеющие повышенные механические характеристики, может возникнуть ситуация, когда концы труб станет невозможно высаживать - труба будет смещаться в зажимном элементе конструкции пресса.

Известна неразрезная цанга, на внутренней и внешней поверхности которой выполнены винтовые выемки (А.С. 1060334, опубл. 15.12.1983). По известному решению, направление внешней винтовой канавки противоположно направлению внутренней винтовой канавки, причем одна из них смещена относительно другой в осевом направлении.

К недостаткам известно решения относится невозможность его применения для фиксации трубы в прессе, на котором высаживают концы трубы. Это связано, во-первых, с тем, что в известном решении цанга является неразрезной, то есть имеет весьма ограниченный диапазон между положениями «полностью открыта» и «полностью сжата». Между тем, в зависимости от конструкции высаженного конца, разница между наибольшим диаметром высаженной части и диаметром, по которому происходит зажим цангой, может превышать 37%. Например, для топливопроводов двигателей ПАО «КАМАЗ» заявитель изготавливает трубы, в которых зажим при высадке происходит по диаметру ∅8 мм, а наибольший диаметр высаженной части составляет ∅11 мм. К недостаткам известного решения можно отнести также трудоемкость выполнения внешних и внутренних винтовых канавок.

Наиболее близким по совокупности существенных признаков – прототипом заявляемого изобретения - является соединительное устройство для труб, включающее контактирующие с трубой элементы, изготовленные из материала, имеющего твердость, более высокую, чем материал трубы, образующие часть замкнутого кольца, частично снабженные шероховатой поверхностью, примыкающей к трубе и полученной с использованием абразивного материала (пат. RU 2173425, опубл. 10.09.2021). Трубу, охватываемую упомянутыми элементами, вставляют в муфтовую часть, где ее зажимают упомянутыми элементами. По известному решению, шероховатый слой на контактирующих с трубой элементах может быть получен, например, с помощью песка путем приклеивания песчинок к поверхности.

К недостаткам известного решения относится трудность его использования для фиксации трубы в прессе, на котором высаживают концы трубы. Это связано с тем, что зажим трубы происходит в специальной муфтовой части, а зажимное усилие создается при осевом стягивании (сближении) опорных поверхностей. Реализовать это на прессе проблематично.

Технической задачей, на решение которой направлено предлагаемое изобретение, является разработка способа обработки опорных поверхностей зажимного устройства пресса для высадки концов труб, обеспечивающего надежную фиксацию трубы на прессе для труб с повышенными механическими характеристиками.

Техническим результатом осуществления предлагаемого изобретения является получение на поверхностях цанги последовательно расположенных кольцевых зон с различной шероховатостью поверхности, обеспечивающих упругую деформацию кольцевых участков зажимаемой трубы и повышающих тем самым качество зажима (фиксации) трубы для высадки ее конца на прессе без повышения усилия зажима.

Решение поставленной технической задачи достигается за счет того, что, при осуществлении обработки опорных поверхностей зажимного устройства пресса для высадки концов труб, включающей получение с помощью абразивного материала шероховатого слоя на опорных поверхностях зажимного устройства пресса, контактирующих с трубой, осуществляют обработку опорных поверхностей зажимного устройства пресса в виде опорных поверхностей центрального отверстия цангового зажима, образуемого при сближении половинок цанг, а шероховатый слой получают совместной обработкой вращающимся притиром с нанесенным на него абразивным материалом в виде доводочной пасты неподвижных половинок цангового зажима в течение 30 с при плавном изменении величины усилия их прижатия к притиру от 0 до 50 Н, при этом используют притир, на наружной поверхности которого выполнены кольцевые канавки шириной 5 мм, расположенные через 5 мм друг от друга, а в качестве заготовки для притира используют фрагмент трубы, типоразмер которой соответствует зажимаемой в цанговом зажиме трубе.

Пример осуществления предлагаемого способа.

Пример осуществления предлагаемого способа поясняется чертежами.

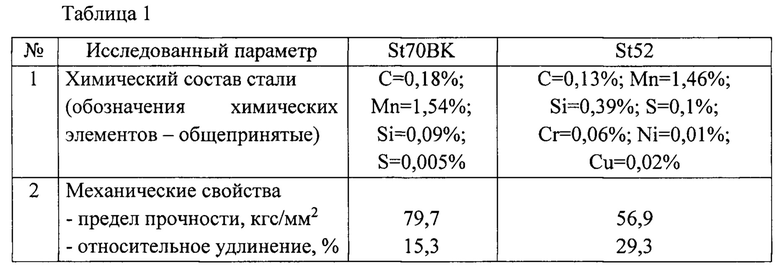

На фиг. 1 показан фрагмент трубы с высаженным концом, форма которого соответствует требованиям, согласованным с заказчиком.

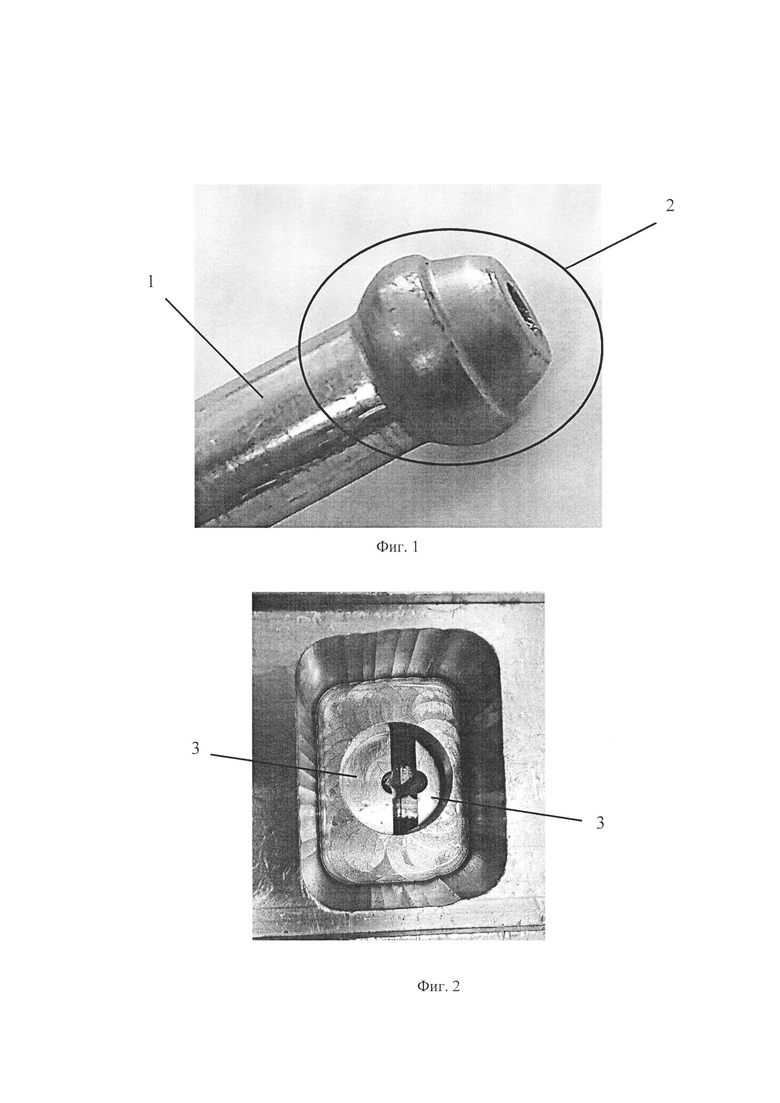

На фиг. 2 показан вид сверху на загрузочное окно пресса, на котором высаживают концы труб.

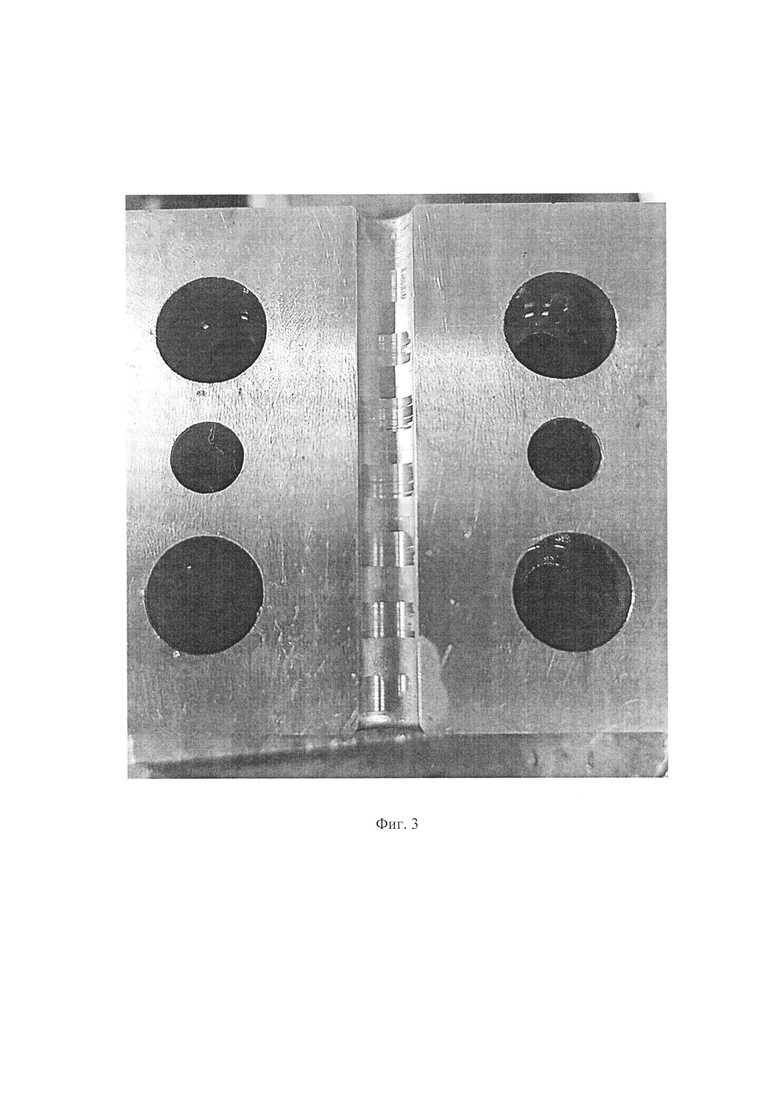

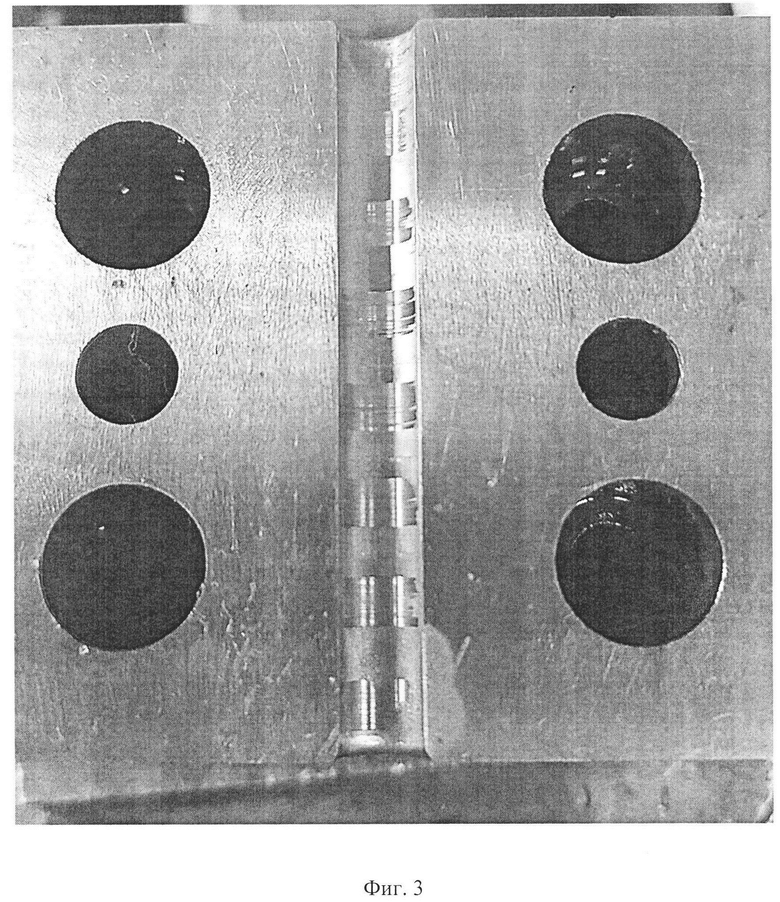

На фиг. 3 показаны половинки цанги, отверстие в которой обработано по предлагаемому способу.

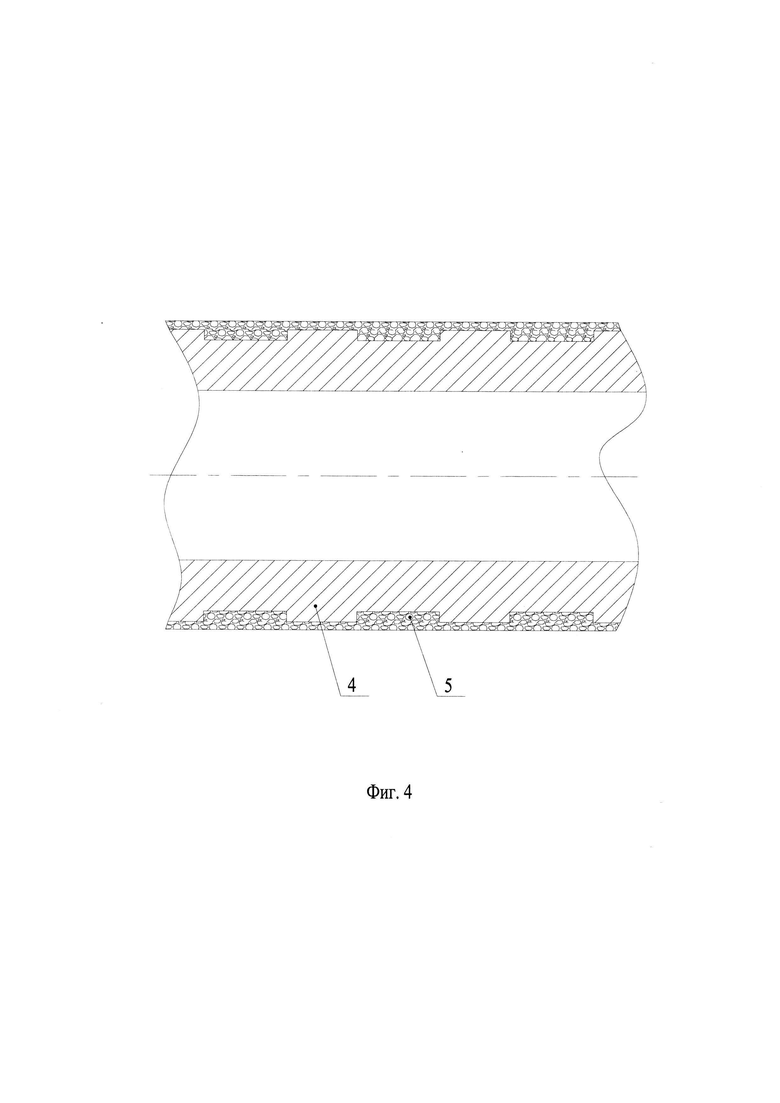

На фиг. 4 схематично показан притир для обработки опорных поверхностей цанги. На фигурах обозначено:

1 - труба,

2 - высаженный конец трубы, имеющий заданную форму,

3 - половинки цанги,

4 - притир для обработки отверстия в цанге,

5 - доводочная паста в притире.

Обе половинки цанги были изготовлены из стали ХВГ и имели твердость 57 HRC. Шероховатость отверстия составляла Ra1,25. Наружный диаметр трубы, концы которой требовалось высадить, придав им заданную форму, составлял ∅8 мм, внутренний - ∅3 мм (принятое обозначение: 8хвн.3). Для высадки подготовили образцы труб из сталей St52 и St70BK. Механические свойства и химический состав сталей приведен в таблице 1.

Было установлено, что на одном и том же прессе концы трубы из стали St52 высадить можно, получая заданную форму (см. фиг.1), а из стали St70BK - невозможно: труба смещается в цанге, что свидетельствует о недостаточном зажиме.

Изготовили притир. Для изготовления притира использовали обрезок трубы 8хвн.3. На наружной поверхности проточили множество кольцевых канавок шириной 5 мм, глубиной 0,2 мм, расположенных через 5 мм друг от друга вдоль оси обрабатываемого отверстия. После этого на притир нанесли абразивную шлифовальную пасту АС4 200/160 с алмазным порошком ас4, имевшую мазеобразную консистенцию. Установили притир в патрон доводочной бабки, обе половинки цанги расположили таким образом, чтобы притир касался опорных поверхностей - поверхностей центрального отверстия цангового зажима, образуемого при сближении половинок цанг.

Вращая патрон с установленным притиром, создали сжимающее половинки цанги усилие и плавно увеличивали его в течении 30 с от 0 до 50 Н. После этого убрали сжимающее усилие, отвели половинки цанги от притира, выключили привод вращения.

Детали промыли от остатков пасты продуктов износа и установили в пресс.

Половинки цанги установили в пресс. Провели испытания. Установлено, что при использовании доработанной цанги труба из стали St70BK поддается обработке (высадке) с обеспечением заданной формы концов.

Блестящие кольцевые пояски соответствуют обработанным участкам цанги, матовые - необработанным. При этом блестящие участки имеют диаметр, больший, чем матовые, то есть углублены в тело половинок цанги в среднем на 0,05…0,10 мм. По мнению заявителя, при зажиме цанги перед высадкой конца трубы происходит упругая деформация зажимаемой трубы с «выпучиванием» материала трубы зонах обработанных участков. Труба в пределах цанги приобретает, условно говоря, волнистый продольный профиль. В дополнение к силе трения, действующей на трубу в зонах, необработанных притиром, это увеличивает зажимающий эффект. После разжима цанги труба принимает первоначальную форму.

Предлагаемый способ обработки опорных поверхностей зажимного устройства пресса для высадки концов труб внедрен в технологию изготовления цанг собственного производства и используется в ООО УК «АЗПИ».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСАДКИ КОНЦОВ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2009 |

|

RU2414983C2 |

| Вибрационный доводочный станок | 1990 |

|

SU1812079A1 |

| СПОСОБ И УСТРОЙСТВО ВЫСАДКИ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С УСТУПАМИ, ТАКИХ КАК ВАЛЫ ИЛИ СТЕРЖНИ | 2015 |

|

RU2614224C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБЫ | 2012 |

|

RU2500821C1 |

| СПОСОБ ОБРАБОТКИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2016 |

|

RU2628803C1 |

| ПУАНСОН ДЛЯ ВЫСАДКИ КОНЦОВ ТРУБ | 2010 |

|

RU2446905C2 |

| Устройство для снятия слоя резиновой изоляции с концов проводов | 1972 |

|

SU440735A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ТРУБ | 2017 |

|

RU2653102C1 |

| Устройство для высадки | 1981 |

|

SU1113198A2 |

| Способ доводки шариков | 1980 |

|

SU948627A1 |

Изобретение относится к обработке деталей давлением и может быть использовано при высадке концов труб. Способ обработки опорных поверхностей зажимного устройства пресса для высадки концов труб включает получение шероховатого слоя на опорных поверхностях зажимного устройства пресса, контактирующих с трубой. Осуществляют обработку опорных поверхностей зажимного устройства пресса в виде опорных поверхностей центрального отверстия цангового зажима, образуемого при сближении половинок цанг. Шероховатый слой получают совместной обработкой вращающимся притиром с нанесенным на него абразивным материалом в виде доводочной пасты неподвижных половинок цангового зажима в течение 30 с при плавном изменении величины усилия их прижатия к притиру от 0 до 50 Н. Для обработки используют притир, на наружной поверхности которого выполнены кольцевые канавки шириной 5 мм, расположенные через 5 мм друг от друга. В качестве заготовки для притира используют фрагмент трубы, типоразмер которой соответствует зажимаемой в цанговом зажиме трубе. Повышается качество зажима трубы для высадки ее конца без повышения усилия зажим. 1 з.п. ф-лы, 4 ил., 1 табл.

1. Способ обработки опорных поверхностей зажимного устройства пресса для высадки концов труб, включающий получение с помощью абразивного материала шероховатого слоя на опорных поверхностях зажимного устройства пресса, контактирующих с трубой, отличающийся тем, что осуществляют обработку опорных поверхностей зажимного устройства пресса в виде опорных поверхностей центрального отверстия цангового зажима, образуемого при сближении половинок цанг, а шероховатый слой получают совместной обработкой вращающимся притиром с нанесенным на него абразивным материалом в виде доводочной пасты неподвижных половинок цангового зажима в течение 30 с при плавном изменении величины усилия их прижатия к притиру от 0 до 50 Н, при этом используют притир, на наружной поверхности которого выполнены кольцевые канавки шириной 5 мм, расположенные через 5 мм друг от друга, а в качестве заготовки для притира используют фрагмент трубы, типоразмер которой соответствует зажимаемой в цанговом зажиме трубе.

2. Способ по п. 1, отличающийся тем, что используют доводочную пасту мазеобразной консистенции.

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ТРУБ | 1997 |

|

RU2173425C2 |

| Соединение трубопроводов | 1976 |

|

SU682155A3 |

| SU 227880 A1, 04.02.1969 | |||

| CN 100450715 C, 14.01.2009. | |||

Авторы

Даты

2024-05-03—Публикация

2023-08-28—Подача