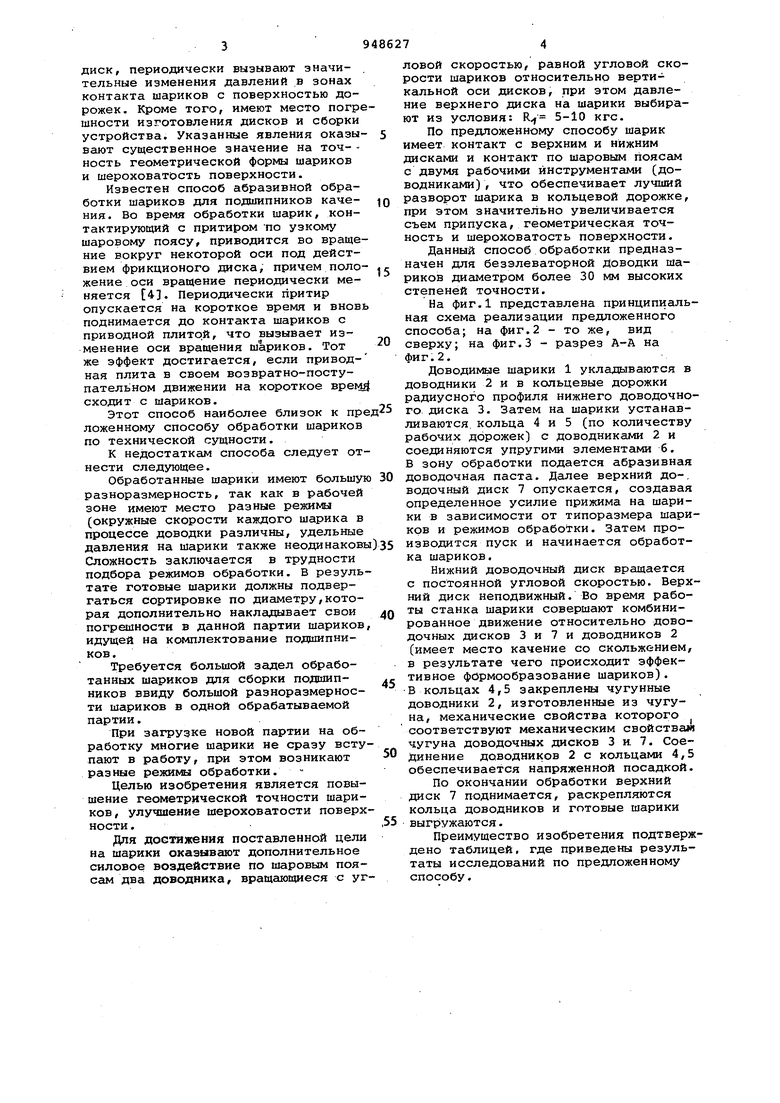

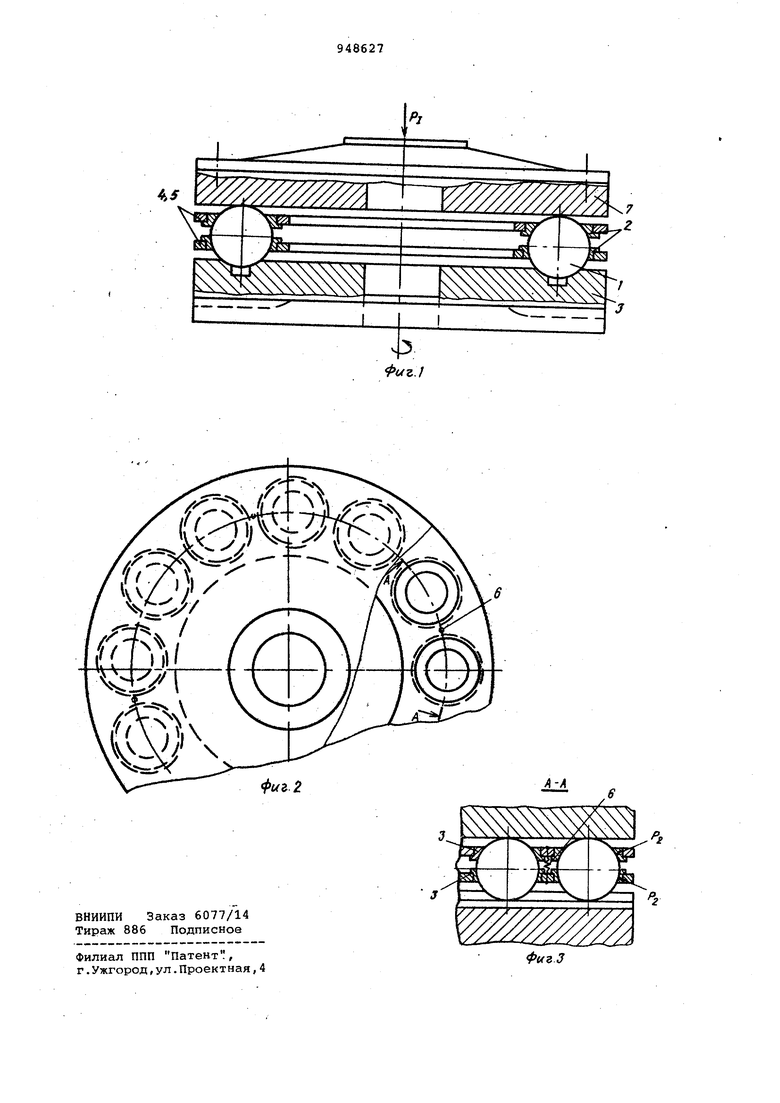

Изобретение относится к области абразивной обработки и может быть использовано в подшипниковой промьпи ленности для доводки шариков. Известен споаэб обработки шарико и устройство для реализации способа по которому шарики располагаются в беговых дорожках двух вращаю11 1хся рабочих инструментов. - дисков. Бего вые дорожки верхнего доводочного диска снабжены равноотстоящими друг от друга радиальными канавками в виде углублений на величину износа дорожки, имеющими ширину, равную 1/4 диаметра обрабатываемого шарика 17. Этим предотвращается появление ожогов на обрабатываемых шариках, н получаемая точность шариков невысока. Известен способ обработки и устройство для доводки шариков, предус матривающий доводку шариков между двумя дисками, один из которых выполнен в виде установленных на план шайбе вращающихся колец с концентри ческими дорожками t23. Данное решение обеспечивает повы шение геометрической точности шариков, однако, шероховатость поверхнЪ ти не удовлетворяет техническим требованиям. Известен способ для доводки шариков, содержащий связанные с приводом подвижные инструменты, на обращенных одна к другой рабочих понерхностях которых выполняют прямолинейные канавки для размещения шариков, и сообщают ИнстрУментё1М возвратно-поступательное прямолинейное перемещение во взаимно перпендикулярных направлениях вдоль канавок ГЗ. . Такой способ обеспечивает одновременную обработку всей партии шариков в условиях одинакового съема припуска с поверхности, точность обработки. Известные способы позволяют шарикам в какой-то мере изменять в процессе обработки положение опорных точек. Однако подвижность шариков ограничена в силу того, что шарики в процессе их обработки расположены между дисками, один из которых, как правило, прижимной. -Силы инерции, возникающие вследствие вращательного движения диска, на котором нарезаны кольцевые дорожки для размещения шариков, в условиях силового взаимодействия путем .передачи прижима через диск, периодически вызывают значительные изменения давлений в зонах контакта шариков с поверхностью дорожек. Кроме того, имеют место погр шности изготовления дисков и сборки устройства. Указанные явления оказы вают существенное значение на точ- ность геометрической формы шариков и шероховатость поверхности. Известен способ абразивной обработки шариков для подшипников качения. Во время обработки шарик, контактируюгций с притиром по узкому шаровому поясу, приводится во враще ние вокруг некоторой оси под действием фрикционого диска, причем поло жение оси вращение периодически меняется 4. Периодически притир опускается на короткое время и внов поднимается до контакта шариков с приводной плитрй, что вызывает изменение оси вращения шариков. Тот же эффект достигается, если приводная плита в своем возвратно-поступательном движении на короткое врем сходит с шариков. Этот способ наиболее близок к пр ложенному способу обработки шариков по технической сущности. К недостаткам способа следует от нести следующее. Обработанные шарики имеют большу разноразмерность, так как в рабочей зоне имеют место разные режимы (окружные скорости каждого шарика в процессе доводки различны, удельные давления на шарики также неодинаков Сложность заключается в трудности подбора режимов обработки, в резуль тате готовые шарики должны подвергаться сортировке по диаметру,которая дополнительно накладывает свои погрешности в данной партии шариков идущей на комплектование подшипников. Требуется большой задел обработанных шариков для сборки подшипНИКОВ ввиду большой разноразмерности шариков в одной обрабатываемой партии. При загрузке новой партии на обработку многие шарики не сразу всту пают в работу, при этом возникают разные режимы обработки. Целью изобретения является повышение геометрической точности шариков , улучшение шероховатости поверх ности . Для достижения поставленной цели на шарики оказывают дополнительное силовое воздействие по шаровым поясам два доводника, вращающиеся с уг ловой скоростью, равной угловой скорости шариков относительно вертикальной оси дисков, при этом давление верхнего диска на шарики выбирают из условия: R,, 5-10 кгс. По предложенному способу шарик имеет контакт с верхним и нижним дисками и контакт по шаровым поясам с двумя рабочими инструментами (доводниками) , что обеспечивает лучший разворот шарика в кольцевой дорожке, при этом значительно увеличивается съем припуска, геометрическая точность и шероховатость поверхности. Данный способ обработки предназначен для безэлеваторной Доводки шариков диаметром более 30 мм высоких степеней точности. На фиг.1 представлена принципиальная схема реализации предложенного способа; на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.2. Доводимые шарики 1 укладываются в доводники 2 и в кольцевые дорожки радиусного профиля нижнего доводочного диска 3. Затем на шарики устанавливаются, кольца 4 и 5 (по количеству рабочих дорожек) с доводниками 2 и соединяются упругими элементами 6. В зону обработки подается абразивная доводочная паста. Далее верхний до-, водочный диск 7 опускается, создавая определенное усилие прижима на шарики в зависимости от типоразмера шариков и режимов обработки. Затем производится пуск и начинается обработка шариков. Нижний доводочный диск вращается с постоянной угловой скоростью. Верхний диск неподвижный. Во время работы станка шарики совершают комбинированное движение относительно доводочных дисков 3 и 7 и доводников 2 (имеет место качение со скольжением, в результате чего происходит эффективное формообразование шариков). В кольцах 4,5 закреплены чугунные доводники 2, изготовленные из чугуна, механические свойства которого соответствуют механическим свойствам чугуна доводочных дисков 3 и 7. Соединение доводников 2 с кольцами 4,5 обеспечивается напряженной посадкой. По окончании обработки верхний диск 7 поднимается, раскрепляются кольца доводников и готовые шарики выгружаются. Преимущество изобретения подтверждено таблицей, где приведены результаты исследований по предложенному способу. Экспериментальные исследования проводились на безэлеваторном шарикодоводочном станке мод.ЩЦС-400М. Доводке подвергались шарики диаметром 31,75 мм из стали ШХ15. Количество обработанных партий шариков 3, количество шариков в партии 25.шт. Режим обработки: скорость нижнего доводочного диска 60 об/мин, усилие прижима верхнего диска на шарик 810 кгс. Состав д рводочной пасты: окись хрома 15%,поверхностно-активное вещество - стеарин 1%, индустриальное масло 12 - остальное. Все партии шариков обрабатывались в иден тичных условиях.. Величины давлений установлены с учетом проведенных экспериментальных исследований. При давлении верх него диска Р 5-10 кгс давление на шарики, создаваемое доводниками, РО 0,5-2 кгс. Предложенный способ позволяет по лучать шарики с парёшетрами, соответствующими степеням точности О, 01 и 02 (ГОСТ 3722-60), при это значительно сокращается время на Об работку и повышается качество поверхности шаров. Формула изобретения Способ доводки шариков, заключающийся в том, что шарики располагают между двумя дискамк, один из которых вращают с постоянной угловой скоростью, а верхний прижимают с заданным усилием, отличающийся тем, что, с целью повышения точности обработки, к каждому шарику прикладывают дополнительное усилие по шаровым поясам с помощью упруго связанных между собой доводников, при этом усилие прижима верхнего диска выбирают из условия Р 5-10 кгс. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №261203, кл. В 24 В 11/02, 1970. 2; Авторское свидетельство СССР № 645818, кл. В 24 В 11/02, 1977. 3.Авторское свидетельство СССР 653090, кл. В 24 В 11/02, 1976. 4.Авторское свидетельство ЧССР 149741, кл.67а, 12, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ЖЕЛОБА КОЛЕЦ ШАРИКОВЫХ ПОДШИПНИКОВ | 1996 |

|

RU2115534C1 |

| СТАНОК ДЛЯ ДОВОДКИ ШАРОВ | 2009 |

|

RU2404042C1 |

| СПОСОБ ДОВОДКИ ШАРИКОВ "ТОМСКИЙ" | 1988 |

|

SU1665623A1 |

| Способ обработки сферических поверхностей | 1986 |

|

SU1458171A1 |

| СПОСОБ ПРАВКИ ПРИТИРОВ НА ДВУХДИСКОВЫХ ДОВОДОЧНЫХ СТАНКАХ | 2001 |

|

RU2202462C2 |

| Устройство для доводки шариков | 1975 |

|

SU528180A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Доводочная паста для стальных шариков | 1982 |

|

SU1113394A1 |

| Устройство для обработки плоских поверхностей деталей | 1982 |

|

SU1047667A1 |

| Способ доводки шариков | 1986 |

|

SU1342698A1 |

Авторы

Даты

1982-08-07—Публикация

1980-11-10—Подача