Изобретение относится к обработке металлов давлением, а именно к трубопрокатному производству, и может быть использовано при производстве труб с высаженными концами из различных металлов и сплавов.

Известен пуансон для формообразования концов труб, содержащий жестко связанные между собой хвостовик, формообразующий (рабочий) и фланцеобразующие участки (А.с. СССР №1640874, B21D 41/02, опубл. 20.03.2005, БИ №8). В известной конструкции хвостовик пуансона жестко закреплен на штоке исполнительного механизма, например гидроцилиндра высадочного пресса, осуществляющего осевое перемещение пуансона при высадке. Таким образом, вся конструкция пуансона является монолитной и жестко связана со штоком пресса, при этом проста в исполнении и используется в процессах высадки труб различного сортамента.

Однако известное техническое решение имеет ряд недостатков. Монолитная конструкция пуансона предусматривает его использование при высадке концов труб в матрицу с рабочей полостью заданного диаметра, определяемого диаметром фланцеобразующего участка (высадочного фланца).

Известно, что осуществление процесса высадки требует приложения значительных усилий к пуансону как при прямом ходе (высадка конца трубы в полость матрицы), так и при обратном ходе (извлечение пуансона из оковывающего его высаженного конца трубы), что приводит к преждевременному износу оборудования, инструмента для высадки и снижает качество высаженных концов труб. Кроме того, ухудшение условий трения на контактной поверхности вследствие изменения свойств смазки в процессе действия высокой температуры или ее выгорания также приводит к увеличению усилия при извлечении пуансона (Кузнецов В.И. Оценка влияния вида технологической смазки на силовые параметры высадки концов бурильных труб / В.И.Кузнецов, Б.В.Баричко, Н.П.Самкова, Р.Н.Фартушный, А.В.Зинченко // Труды XVII Международной научно-практической конференции «Трубы-2009», Челябинск, 2009 Челябинск: ОАО «РосНИТИ» - 2009. - С.237-238).

Известен пуансон для высадки концов труб, в котором формообразующий участок и хвостовик выполнены единым конструктивным элементом, а фланцеобразующий участок выполнен в виде съемного кольца, устанавливаемого на пуансоне (Матвеев Ю.М. Отделка труб / Ю.М.Матвеев, М.Я.Кричевский, под редакцией Н.А.Тихонова. - М.: Металлургиздат, 1954. - С.331-334). Данное техническое решение, выбранное в качестве прототипа, позволяет использовать пуансон при высадке концов труб в матрицы с различным диаметром рабочей полости, что расширяет технологические возможности рабочего инструмента для высадки.

Основным недостатком данного инструмента для высадки концов труб являются большие нагрузки, возникающие при высадке трубы и извлечении пуансона. Совместное исполнение хвостовика и формообразующего участка не обеспечивает поворота пуансона относительно своей оси (она же ось высадки), что не позволяет снизить осевые нагрузки и отрицательно сказывается на качестве высаженного конца трубы и работоспособности прессового оборудования.

Техническая задача, решаемая изобретением, заключается в уменьшении усилия извлечения пуансона при высадке концов труб.

Поставленная задача решается за счет того, что в пуансоне для высадки концов труб в полость разъемной матрицы, содержащем рабочий участок конической формы, высадочный фланец и хвостовик, закрепленный на штоке исполнительного механизма высадочного устройства, согласно изобретению рабочий участок конической формы с высадочным фланцем размещены в хвостовике с возможностью поворота относительно своей оси на 10÷30 градусов. Кроме того, рабочий участок конической формы с высадочным фланцем соединены с хвостовиком посредством втулки.

Обеспечение возможности поворота рабочего участка пуансона с высадочным фланцем в процессе извлечения пуансона из высаженного конца трубы позволяет уменьшить осевое усилие, возникающее в процессе выполнения данной операции (по экспериментальным данным - до 15÷20%). Соответственно, уменьшается вероятность искажения формы высаженного конца трубы за счет уменьшения утяжки горячего металла. Кроме того, уменьшение усилия положительно сказывается на ресурсе работы высадочного пресса и стойкости рабочего инструмента.

Определенный диапазон значений угла поворота рабочего участка пуансона с высадочным фланцем в момент извлечения из высаженного конца трубы обусловлен тем, что при повороте на угол менее 10 градусов снижение величины продольного усилия незначительно (по экспериментальным данным - до 5%), а поворот на угол больше 30 градусов может приводить к скручиванию высаженного конца трубы вследствие создаваемого крутящего момента. Обеспечение возможности поворота рабочего участка пуансона с высадочным фланцем в процессе высадки может быть реализовано с помощью известных механизмов, позволяющих преобразовывать осевое перемещение одного элемента конструкции во вращательное движение другого элемента конструкции, например, за счет использования шлицевого винтообразного соединения элементов.

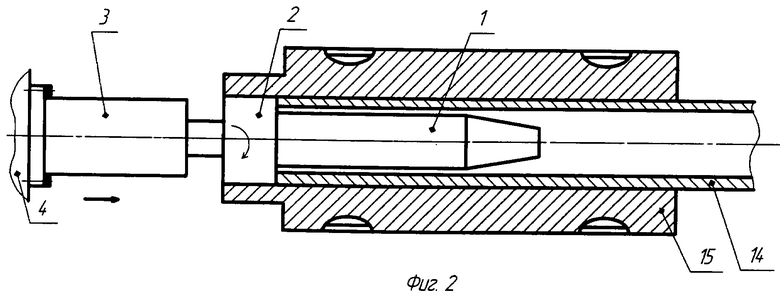

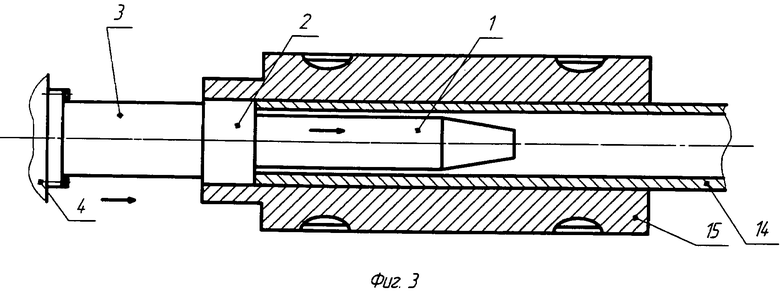

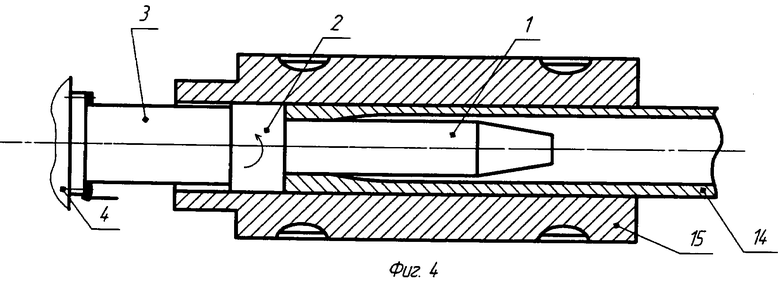

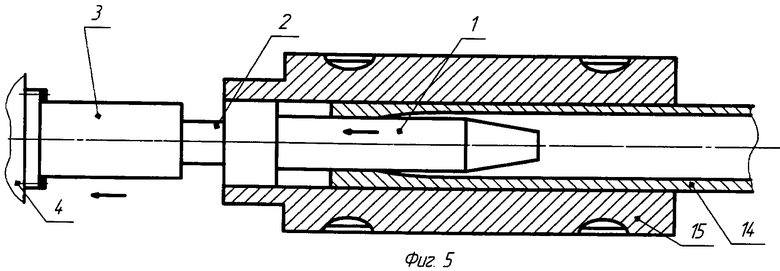

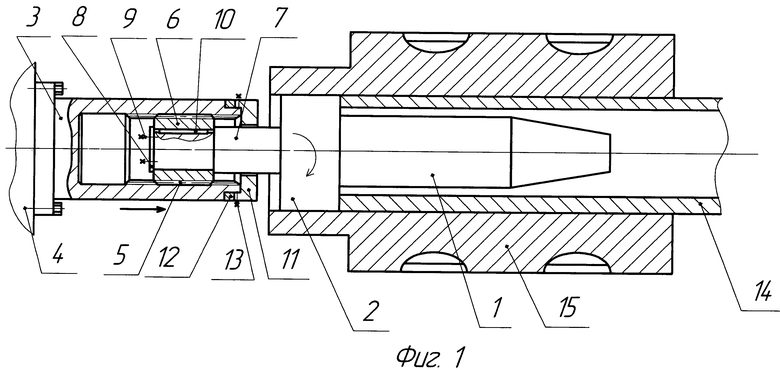

Изобретение поясняется чертежами, где на фиг.1 показан в разрезе общий вид пуансона, на фиг.2-5 показано положение пунсона на различных стадиях процесса высадки концов труб.

Пуансон содержит рабочий участок 1, высадочный фланец 2 и хвостовик 3 (фиг.1). Один торец хвостовика 3 закреплен на штоке 4 исполнительного механизма - гидроцилиндра высадочного пресса (не показан), а другой торец выполнен полым, в виде цилиндра, на внутренней поверхности которого, в частности, размещены шлицы 5, выполненные по винтовой линии. В контакте с упомянутыми шлицами находятся шлицы, выполненные на наружной поверхности втулки 6, размещенной на оси 7 высадочного фланца 2 и рабочего участка 1. Втулка 6 жестко закреплена на оси 7 посредством, например, шайбы 8 с болтами 9 и снабжена, например, шпонкой 10, препятствующей повороту. На торце хвостовика 3 со стороны высадочного фланца 2 установлена, например, посредством резьбового соединения полая крышка 11 через дистанционную втулку 12, а резьбовое соединение имеет возможность фиксации, в частности, посредством болтов 13.

Предлагаемая конструкция пуансона работает следующим образом. Высаживаемый конец трубы 14 (фиг.1), предварительно нагретый до температуры высадки, помещают между половинами матрицы 15, которые сдавливают штоком зажимного вертикального гидроцилиндра высадочного пресса (не показан). После этого штоком горизонтального (высадочного) гидроцилиндра осуществляют осевое перемещение всей конструкции пуансона в направлении матрицы с зажатой в ней трубой. В момент касания высадочным фланцем 2 торца трубы 14 начинается процесс высадки, который сопровождается появлением осевого усилия, препятствующего движению пуансона. В этот момент движение пуансона прекращается, а продолжающий поступательное движение хвостовик 3, например, через шлицевое зацепление вызывает вращательное движение втулки 6 и жестко связанного с ней рабочего участка 1 пуансона с высадочным фланцем 2. Это вращательное движение продолжается до того момента, пока крышка 11 не упрется в торец высадочного фланца 2. После этого вращение рабочим участком 1 пуансона с высадочным фланцем 2 прекращается, при этом поступательное осевое перемещение всей сборной конструкции пуансона продолжается. В результате этого движения происходит осадка трубы 14 высадочным фланцем 2 и постепенное заполнение нагретым металлом трубы полости между матрицей 15 и рабочим формообразующим участком 1 пуансона. Движение пуансона продолжается до тех пор, пока давление в высадочном гидроцилиндре не достигнет заданного значения, определяемого технологией высадки. Положение рабочего инструмента в конечной стадии процесса высадки показано на фиг.2. Поворот рабочего участка пуансона с высадочным фланцем в начальной стадии процесса высадки не оказывает влияния на форму высаженного конца трубы, поскольку в момент начала высадки контакт осаживаемого металла с рабочим участком пуансона носит локальный характер (явление бочкообразования при осадке), т.е. площадь контактной поверхности мала и создаваемый пуансоном крутящий момент не ведет к скручиванию отрезка трубы, зажатого в матрице.

По окончании высадки к пуансону от гидроцилиндра пресса прикладывают усилие в направлении, обратном направлению движения пуансона при высадке. При этом движение хвостовика 3 пуансона сопровождается вращением втулки 6 и, соответственно, поворотом рабочего участка 1 пуансона с высадочным фланцем 2, который продолжается до упора крышки 11 в торец втулки 6. После этого поворот рабочего участка пуансона с высадочным фланцем прекращается (фиг.3), и он совершает только осевое поступательное перемещение в направлении, обратном направлению движения при высадке.

Оптимальный угол поворота рабочего участка пуансона с высадочным фланцем - 10÷30 градусов можно регулировать за счет изменения размера дистанционной втулки 12.

Замену пуансона предлагаемой конструкции при его износе или переходе на новый типоразмер высаживаемой трубы производят следующим образом. Всю конструкцию пуансона отсоединяют от штока горизонтального гидроцилиндра высадочного пресса, после чего отворачивают болты 13, снимают крышку 11, извлекают из хвостовика 3 рабочий участок 1 пуансона с высадочным фланцем 2 совместно с втулкой 6, отворачивают болты 9 и снимают втулку 6 с оси 7. Установку другого пуансона производят в обратной последовательности.

Выполнение пуансона предлагаемой конструкции для высадки концов труб обеспечивает снижение усилия при высадке труб и извлечении пуансона.

Конструкция пуансона была опробована на испытательном гидравлическом прессе ППП-125 с максимальным усилием 1,25 МН.

Конец полой заготовки, выполненной из меди M1, с наружным диаметром 25 мм и толщиной стенки 2 мм высаживали при комнатной температуре пуансоном с коническим рабочим участком длиной 50 мм, максимальным диаметром 19 мм и конусностью 3° в разъемную матрицу с диаметром рабочей полости 25 мм (высадка внутрь). В качестве смазки использовали Литол-24. Для сравнения высадку проводили пуансоном известной (монолитной) конструкции и предлагаемой, обеспечивающей поворот рабочего участка пуансона с высадочным фланцем при извлечении из высаженного конца трубы. В обоих случаях коэффициент усадки составлял λ=1,3, усилие высадки составляло 46÷48 кН. Извлечение пуансона осуществляли на специальном растяжном устройстве, оборудованном системой измерения тянущего усилия с точностью ±0,5 кН. При извлечении пуансона монолитной конструкции величина тянущего усилия составила 31,5 кН; при извлечении пуансона предлагаемой конструкции - 27,5 кН. Поверхность участков высадки полученных образцов труб не содержала трещин, задиров или других дефектов.

Использование предлагаемой конструкции пуансона позволит уменьшить усилие извлечения пуансона при высадке концов труб, что обеспечит увеличение ресурса работы высадочных прессов, уменьшение износа рабочей поверхности пуансонов и повышение качества внутренней поверхности высаженных концов труб, а также снижение вероятности искажения их формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСАДКИ КОНЦОВ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2009 |

|

RU2414983C2 |

| ПРЕСС ДЛЯ ВЫСАДКИ КОНЦА МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2012 |

|

RU2549031C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ВЫСАДКИ КОНЦОВ ТРУБ | 2013 |

|

RU2542179C1 |

| Штамп для высадки фланцев с плоскими гранями на трубных заготовках | 1981 |

|

SU990389A1 |

| Способ комбинированной высадки концов труб | 2018 |

|

RU2686503C1 |

| Штамп горизонтально-ковочной машины | 1987 |

|

SU1426688A1 |

| Устройство для высадки концов труб | 1980 |

|

SU871970A1 |

| СПОСОБ ОБРАБОТКИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2016 |

|

RU2628803C1 |

| Устройство для высадки утолщений на концах заготовок типа стержней | 1980 |

|

SU878403A1 |

| Гвоздильный автомат | 1982 |

|

SU1121085A1 |

Изобретение относится к обработке металлов давлением, а именно к трубопрокатному производству. Пуансон содержит рабочий участок конической формы, высадочный фланец и хвостовик, закрепленный на штоке исполнительного механизма высадочного устройства. Рабочий участок конической формы с высадочным фланцем соединены с хвостовиком посредством втулки и размещены в хвостовике с возможностью поворота относительно своей оси на 10÷30 градусов. В результате обеспечивается уменьшение усилия извлечения пуансона при высадке концов труб. 5 ил.

Пуансон для высадки концов труб в полость разъемной матрицы, содержащий рабочий участок конической формы, высадочный фланец и хвостовик, закрепленный на штоке исполнительного механизма высадочного устройства, отличающийся тем, что рабочий участок конической формы с высадочным фланцем соединены с хвостовиком посредством втулки и размещены в хвостовике с возможностью поворота относительно своей оси на 10÷30°.

| Матвеев Ю.М., Кричевский М.Я | |||

| Отделка труб | |||

| - М.: Металлургиздат, 1954, с.331-334 | |||

| ПУАНСОН ДЛЯ ФОРМООБРАЗОВАНИЯ КОНЦОВ ТРУБ | 1989 |

|

SU1640874A1 |

| Пуансон для высадки | 1976 |

|

SU599905A1 |

| DE 3742496 A, 16.06.1988 | |||

| US 4441353 A, 10.04.1984. | |||

Авторы

Даты

2012-04-10—Публикация

2010-05-04—Подача