Изобретение относится к способу изготовления деталей с уступами, в частности с концевыми фланцами, таких как валы или стержни, посредством пластической деформации нагретого слитка при помощи формовочной машины, в частности пресса свободной ковки, причем слиток перед окончательным приданием формы деформируют до круглой заготовки. Кроме того, изобретение относится к устройству высадки для осуществления способа, причем устройство высадки выполнено с возможностью встраивания между нагруженной одним или несколькими цилиндрами пресса, перемещаемой вверх и вниз, верхней державкой и неподвижной нижней державкой формовочной машины.

При свободной ковке деталей нагретые до температуры ковки слитки, например, из стали или алюминия, проковываются в по существу достаточно известном ковочном прессе согласно программной системе через промежуточную форму или же напрямую до конечной формы. При этом из заданных начальных и конечных размеров, а также из начальных и конечных форм поперечного сечения получается определенное выполнение программы, при котором благодаря заданию параметров ковки посредством плана подготовки работ может оптимизироваться ход процесса по определенным критериям, например по сжатию, напряжению при пределе текучести, среднему сопротивлению деформации, характеру расплющивания/протяжки. При этом, как правило, тяжелый слиток при помощи манипулятора вводится в станину пресса и удерживается.

Для ковки деталей с уступами, то есть продольно-ориентированных поковок с изменяющимися формами и размерами поперечного сечения, является общеупотребительной практикой осуществлять ковку согласно изображенной на фиг. 1 схеме последовательности операций. При этом большой по диаметру слиток R проковывается до заготовки Z с максимальным диаметром конечной геометрии. Для того чтобы из круглой заготовки Z получать вал или стержень с концевыми фланцами EF в качестве готового изделия FP, на следующем этапе проковывается расположенная между концевыми фланцами EF, средняя, более тонкая часть. Как можно увидеть из графика на фиг. 1, минимальный коэффициент вытяжки достигается уже при максимальном диаметре, так что ковка более тонкой части служит всего лишь для придания формы и не вызывает улучшения свойств материала.

Поэтому в основе изобретения лежит задача по созданию способа и устройства высадки упомянутого вначале типа, которые делают возможным усовершенствованное, более экономичное и гибкое изготовление деталей с уступами (ступенчатых деталей), таких как валы, стержни или тому подобное.

Согласно изобретению эта задача решается с помощью способа за счет того, что диаметр слитка на первом этапе деформируют до заготовки, имеющей минимально необходимый диаметр готовой детали, и по меньшей мере на одном следующем этапе на стержнеобразной заготовке в зависимости от количества образуемых на готовой детали фланцев высаживают указанный по меньшей мере один фланец до его большего по сравнению с диаметром заготовки конечного диаметра.

В основе этого отхода от длящейся десятилетиями практики ковки, а именно вместо того, чтобы проковывать слиток большого диаметра сначала до максимального диаметра конечной геометрии, проковывать согласно изобретению с самого начала до минимально необходимого диаметра, лежит осознание того, что тем самым уже имеется удовлетворяющий всем желаемым свойствам материала, минимально необходимый коэффициент вытяжки, что можно наглядно увидеть из противопоставления графиков с фиг. 1 согласно уровню техники и с фиг. 2 согласно соответствующему изобретению способу. В данном случае при формообразовании буртов или фланцев или подобных утолщений на концах стержня и/или на расположенных на расстоянии от концов средних участках только эта увеличенная область частично деформируется посредством расплющивания или высадки таким образом, что достигается желаемый диаметр. Благодаря этому экономичному типу формообразования всего лишь область, которая частично высажена, имеет более высокую, чем минимальная степень деформации. Кроме того, следует добавить то, что использующийся слиток может быть существенно тоньше и тем самым может иметь значительно меньший вес, чем при традиционной ковке.

Наиболее предпочтительный технологический прием предусматривает то, что заготовка перед высадкой нагревается лишь частично на необходимом для большего диаметра фланца участке. Тем самым для энергии нагрева возникает большая возможность экономии.

Согласно предпочтительному предложению изобретения для высадки указанного по меньшей мере одного фланца готовой детали вертикальное рабочее движение формовочной машины преобразовывается в горизонтальное движение высадки. Тем самым уже имеющуюся формовочную машину или ковочный пресс можно переоборудовать простым образом для соответствующей изобретению высадки, так что возможно очень гибкая эксплуатация.

Поэтому предпочтительно предлагается то, что заготовка для высадки зажимается при помощи временно встраиваемого на время в камеру прессования формовочной машины устройства высадки.

Согласно изобретению лежащая в его основе задача решается с помощью устройства высадки, которое состоит из соединяемой с верхней державкой плиты передачи усилия пресса, из противоположной ей в вертикальном направлении, расположенной на нижней державке, опорной плиты, по меньшей мере из одной пары зажимных губок, которая имеет верхнюю и нижнюю зажимную губку для зажатия круглой заготовки и может перемещаться вперед и назад по опорной плите, из контропоры, противоположной паре зажимных губок на опорной плите, и из соединительного элемента, который шарнирно соединен, с одной стороны, с указанной по меньшей мере одной подвижной парой зажимных губок, а с другой стороны, с плитой передачи усилия пресса, преобразовывает вертикальное рабочее движение верхней державки в горизонтальное для высадки линейное движение пары зажимных губок и предпочтительно выполнен в виде коленчатого рычага.

Снабженная таким встроенным устройством высадки формовочная машина или ковочный пресс оказывает давление сверху на плиту передачи усилия пресса, причем по ходу рабочего движения соединительный элемент передвигает пару зажимных губок с зажатой в них круглой заготовкой вовнутрь к средней оси, так что в дальнейшем частично нагретый конец стержня вступает в контакт с контропорой и там высаживается. Для высадки другого конца заготовки этот конец должен затем перезажиматься, частично нагреваться и затем при помощи той же последовательности движений высаживаться при взаимодействии с контропорой.

Предпочтительный вариант выполнения изобретения предусматривает то, что опорная плита выполнена в виде линейной направляющей для указанной по меньшей мере одной подвижной пары зажимных губок, что облегчает поступательные движения пары зажимных губок к контропоре и от нее. В опциональном варианте осуществления линейные направляющие могут быть рельсами для ходовых роликов указанной по меньшей мере одной подвижной пары зажимных губок.

Согласно предпочтительному варианту выполнения изобретения контропора также выполнена в виде второй пары зажимных губок, которая имеет верхнюю и нижнюю зажимную губку, может перемещаться вперед и назад по линейной направляющей и шарнирно соединена с плитой передачи усилия пресса при помощи соединительного элемента, причем соединительные элементы в режиме пластической деформации перемещают обе пары зажимных губок симметрично в горизонтальном направлении друг к другу и друг от друга и таким образом делают возможной симметричную в осевом направлении высадку. При использовании конструкции устройства высадки с двумя подвижными парами зажимных губок можно получать не только высадку концевых фланцев или тому подобного, но и могут также высаживаться частично увеличенные области на удаленных от концов стержня средних участках заготовки. При этом режиме эксплуатации круглая заготовка зажимается в обеих парах зажимных губок, так что высаживаемый участок находится между обеими парами зажимных губок. Если, будучи распределены по длине круглой заготовки, должны высаживаться несколько увеличенных областей, то пары зажимных губок должны быть оснащены профилированием или калибровкой, которые, окружая, захватывают участок или участки, уже высаженные во время одной или нескольких предыдущих технологических операций.

Подразумевается то, что при двух имеющихся подвижных парах зажимных губок могут также высаживаться лишь концы круглой заготовки. Согласно варианту осуществления изобретения не требующуюся в данном случае для зажатия заготовки пару зажимных губок можно оснащать защитной плитой, на которой, следовательно, и высаживается частично нагретый конец стержня.

Согласно предпочтительному предложению изобретения для высадки концов круглой заготовки не требующаяся для зажатия заготовки пара зажимных губок или контропора может снабжаться ковочным штампом. Это позволяет высаживать концы стержня в ковочный штамп и тем самым увеличивать многообразие форм изготовляемой готовой детали.

Дальнейшие признаки и подробности изобретения проистекают из пунктов формулы изобретения и последующего описания изображенных на чертеже примеров осуществления изобретения.

Показаны:

фиг. 1е - на схематичном изображении ранее уже разъясненный принцип ковки согласно уровню техники;

фиг. 2 - на схематичном изображении принцип работы согласно изобретению;

фиг. 3 - схематичный общий вид встроенного в имеющуюся формовочную машину или ковочный пресс устройства высадки для изготовления деталей с уступами, показанного на фазе эксплуатации перед высадкой конца ранее прокованной круглой заготовки, которая зажата в линейно перемещаемой паре зажимных губок;

фиг. 4 - устройство высадки с фиг. 3, показанное во время рабочей фазы высадки конца круглой заготовки;

фиг. 5 - устройство высадки, как ранее на фиг. 3 и 4, показывая здесь фазу эксплуатации при высадке увеличенной области на удаленном от концов заготовки среднем участке стержня; и

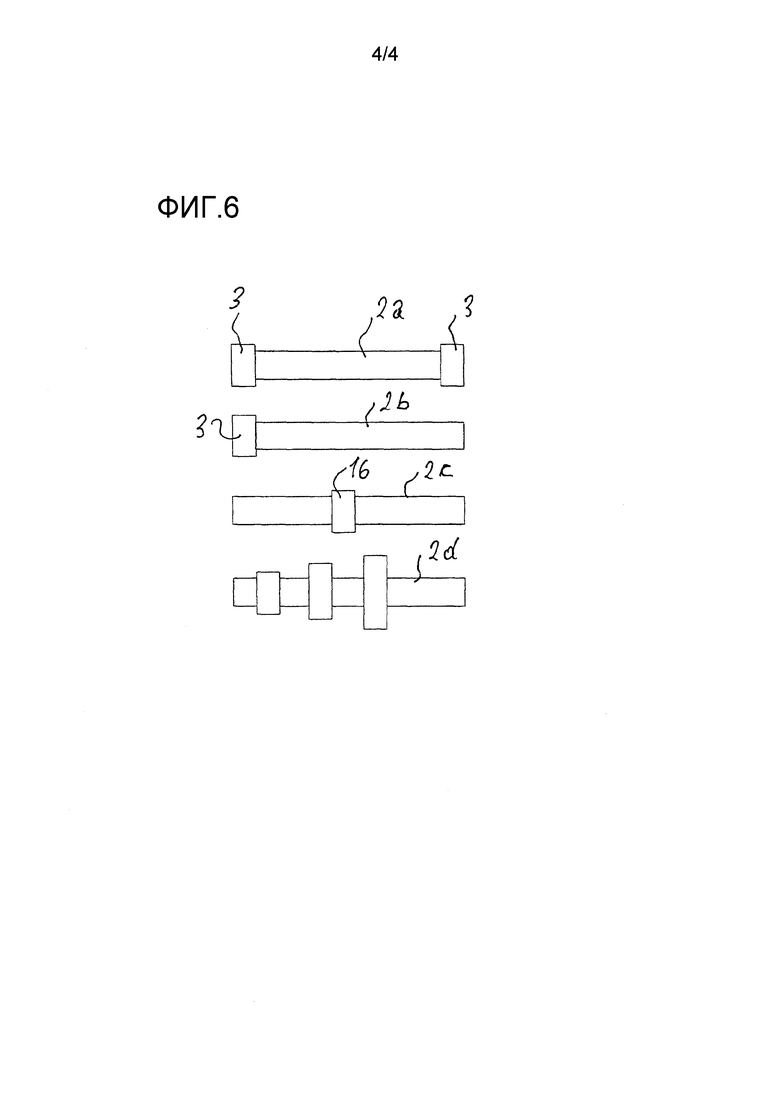

фиг. 6 - некоторые примеры изготовляемых устройством высадки готовых деталей.

Существенные различия обычного способа ковки согласно фиг. 1 относительно комбинированной ковки и высадки согласно фиг. 2 проистекают из рассмотрения этих обеих фигур. Несмотря на то, что используется более тонкий и тем самым более легкий слиток 1, он проковывается до круглой заготовки 2, которая изначально имеет минимально необходимый для готовой детали диаметр. Из графика на фиг. 2 можно увидеть то, что таким образом одновременно достигается минимальный коэффициент вытяжки - лямбда. После проковки любого количества круглых заготовок 2 тот же самый ковочный пресс или другой имеющийся в распоряжении ковочный пресс может переоснащаться для дальнейшей пластической деформации заготовки или заготовок 2. В примере на фиг. 2 заготовка 2 должна деформироваться до имеющей два концевых фланца 3 готовой детали 2а (см. также фиг. 6 вверху).

Для этого заготовка 2 на одном конце, то есть частично только там, где должна создаваться увеличенная область или концевой фланец 3, нагревается, что отмечено на фиг. 2 на левом конце заштрихованной областью, и затем высаживается до образования первого концевого фланца 3. На следующем рабочем этапе частично нагревается заштрихованный на правой стороне конец, и высаживается другой концевой фланец 3. Благодаря этому экономичному типу формообразования всего лишь частично высаженные для концевых фланцев 3 области имеют более высокую, чем минимальная степень деформации (см. график на фиг. 2).

Встроенное для высадки круглой заготовки 2 в неизображенную формовочную машину устройство 4 высадки показано на фиг. 3-5. Оно - если смотреть на конструкцию сверху вниз - имеет плиту 5 передачи усилия пресса, соединенные с ней на шарнирах в виде коленчатых рычагов 6 соединительные элементы 7, которые с другой стороны соединены на шарнирах в каждом случае с верхними зажимными губками 8а, 9а пар 8 или 9 зажимных губок, имеющих помимо этого нижние зажимные губки 8b, 9b, и опорную плиту 10. Пары 8, 9 зажимных губок расположены с возможностью перемещения на опорной плите 10, которая для этого может быть выполнена в виде линейной направляющей или с линейными направляющими 11, например рельсами.

Для встраивания устройства 4 высадки в формовочную машину или ковочный пресс ее верхняя и нижняя половина штампа извлекаются из камеры прессования, и вместо них там устанавливается и закрепляется устройство 4 высадки, которое своей опорной плитой 10 неподвижно расположено на нижней державке, а своей плитой 5 передачи усилия пресса находится в кинематической связи с перемещаемой вверх и вниз верхней державкой или цилиндром пресса формовочной машины. Для деформации круглой заготовки 2 эта заготовка 2 была ранее частично нагрета в обозначенной штриховкой, деформируемой до концевого фланца 3 области и после этого была вставлена в ранее открытую пару 8 зажимных губок, а также была в ней зажата таким образом, что частично нагретая область выступает из пары 8 зажимных губок, что изображено при помощи фиг. 3. Во время начинающегося затем режима деформации формовочной машины эта формовочная машина оказывает давление в направлении 12 стрелки на плиту 5 передачи усилия пресса, причем соединительные элементы 7 или коленчатые рычаги 6 преобразовывают вертикальное движение в линейное поступательное движение обеих пар 8, 9 зажимных губок. Тем самым вызывается то, что оба инструмента или пары 8, 9 зажимных губок справа и слева согласно стрелкам 13 равномерно перемещаются вовнутрь к средней оси. При этом частично нагретая для деформации заготовка 2 вступает во все больший контакт между торцами пар 8, 9 зажимных губок, вследствие чего на круглой заготовке 2 высаживается расположенный в примере осуществления на левой стороне концевой фланец 3, что изображено на фиг. 4. Не требующаяся для зажатия заготовки 2 пара 9 зажимных губок в данном случае оснащена защитной плитой 14.

Готовая деталь 2b с высаженным с одной стороны концевым фланцем 3 изображена на фиг. 6 в виде отдельного элемента. Если готовая деталь 2а должна изготовляться с концевыми фланцами 3 на обеих сторонах, то рабочее направление формовочной машины обращается, имеющая симметричные зажимные губки 8а, 8b пара 8 зажимных губок открывается, круглая заготовка с выполненным сначала на одной стороне концевым фланцем извлекается, другой конец частично нагревается, и стержень или заготовка 2 зажимается для ранее описанного процесса высадки в паре 8 зажимных губок.

Так как для высадки одностороннего или двухстороннего концевого фланца для зажатия требуется лишь одна пара 8 зажимных губок, противоположная пара 9 зажимных губок могла бы предусматриваться в виде компактной, неподвижной контропоры без соединительного элемента, которая на фиг. 4 обозначена ссылочной позицией 15.

Тем не менее, предпочтительное исполнение устройства 4 высадки соответствует примеру осуществления на фиг. 3 и 4, то есть с двумя перемещаемыми друг к другу и друг от друга парами 8, 9 зажимных губок. Ибо тем самым возможна симметричная в осевом направлении высадка и таким образом деформация до показанных на фиг. 6 готовых деталей 2с, 2d с удаленными от концов стержня фланцами или увеличенными в диаметре областями.

Фиг. 5 показывает изготовление готовой детали 2с со средним фланцем 16. Ранее частично нагретая в своей центральной области заготовка 2 - при удаленной защитной плите 14 - зажимается в обеих парах 8, 9 зажимных губок и под воздействием формовочной машины в направлении 12 стрелки высаживается посредством преобразованного соединительными элементами 7 движения между торцами перемещающихся согласно стрелкам 13 симметрично друг к другу пар 8, 9 зажимных губок. Таким же образом можно изготовлять, например показанную на фиг. 6 готовую деталь 2d с несколькими расположенными на расстоянии друг от друга, ступенчатыми по диаметру фланцами, что предполагает соответствующий частичный нагрев, а также перезажатие или зажатие. Верхняя и нижняя зажимная губка пары 8 или 9 зажимных губок, которая захватывает участок детали с, по меньшей мере, одним уже высаженным фланцем, должна иметь калибровку, адаптированную к уже выполненному фланцу или фланцам.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 слиток

2 круглая заготовка

2а, b, c, d готовая деталь

3 концевой фланец

4 устройство высадки

5 плита передачи усилия пресса

6 коленчатый рычаг

7 соединительный элемент

8 пара зажимных губок

8а верхняя зажимная губка

8b нижняя зажимная губка

9 пара зажимных губок

9а верхняя зажимная губка

9b нижняя зажимная губка

10 опорная плита

11 линейная направляющая

12 направление стрелки (эффективное усилие формовочной машины)/вертикальное рабочее движение

13 стрелка/горизонтальное движение высадки или поступательное движение

14 защитная плита

15 контропора (обозначенная)

16 средний фланец

R слиток

Z заготовка

FP изделие

EF концевой фланец

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| КУБИЧЕСКИЙ КОВОЧНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС С ПОЛОСТЯМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2807414C1 |

| Способ изготовления изделий типа стержня с утолщением | 1985 |

|

SU1248717A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2007 |

|

RU2365459C1 |

| СПОСОБ КОВКИ ЗАГОТОВКИ В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2008 |

|

RU2406588C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА СТЕРЖНЯ С ФЛАНЦЕМ | 2009 |

|

RU2419505C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей в форме стержня с фланцами. Нагретый слиток поэтапно деформируют в формовочной машине. На первом этапе деформирования получают стержневую заготовку, диаметр которой равен минимальному диаметру готовой детали. По меньшей мере на одном следующем этапе на стержневой заготовке высаживают по меньшей мере один фланец с получением его большего по сравнению с диаметром стержневой заготовки конечного диаметра. В результате обеспечивается возможность изготовления деталей с улучшенными свойствами из слитков различных размеров. 2 н. и 9 з.п. ф-лы, 6 ил.

1. Способ изготовления деталей в форме стержня по меньшей мере с одним фланцем, включающий пластическое деформирование нагретого слитка (1) поэтапно в формовочной машине, при этом на первом этапе слиток (1) пластически деформируют с получением стрежневой заготовки (2) диаметром, равным минимальному диаметру готовой детали (2a-2d), а по меньшей мере на одном следующем этапе осуществляют высадку на стержневой заготовке (2) по меньшей мере одного фланца (3, 16) с получением его большего по сравнению с диаметром упомянутой стержневой заготовки (2) конечного диаметра.

2. Способ по п. 1, отличающийся тем, что в качестве формовочной машины используют пресс для свободной ковки.

3. Способ по п. 1, отличающийся тем, что высадку на стержневой заготовке (2) по меньшей мере одного фланца (3, 16) осуществляют путем преобразования вертикального рабочего движения (12) формовочной машины в горизонтальное движение (13) высадки.

4. Способ по любому из пп. 1-3, отличающийся тем, что перед высадкой стержневой заготовки (2) осуществляют ее частичный нагрев на участке, необходимом для высадки фланца.

5. Способ по п. 1, отличающийся тем, что стержневую заготовку (2) для высадки зажимают посредством временно встраиваемого в камеру прессования формовочной машины устройства (4) для высадки.

6. Формовочная машина для изготовления деталей в форме стержня по меньшей мере с одним фланцем способом по п. 1, содержащая верхнюю державку, выполненную с возможностью перемещения вверх и вниз, неподвижную нижнюю державку и выполненное с возможностью встраивания между упомянутыми верхней и нижней державками устройство для высадки, которое содержит плиту (5) для передачи усилия формовочной машины, выполненную с возможностью соединения с верхней державкой опорную плиту (10), противоположную упомянутой нижней плите в вертикальном направлении, и выполненную с возможностью неподвижного расположения на нижней державке по меньшей мере одну пару (8) зажимных губок, которая содержит верхнюю и нижнюю зажимные губки (8a, 8b) для зажатия стержневой заготовки (2) и имеет возможность перемещения вперед и назад по опорной плите (10), контропору (9; 15), противоположную паре (8) зажимных губок на опорной плите (10), и соединительный элемент (6; 7), шарнирно соединенный с одной стороны с указанной по меньшей мере одной подвижной парой (8; 9) зажимных губок, а с другой стороны - с плитой (5) для передачи усилия формовочной машины, выполненный с возможностью преобразования вертикального рабочего движения (12) формовочной машины в горизонтальное линейное движение (13) по меньшей мере одной пары (8; 9) зажимных губок для высадки фланца.

7. Машина по п. 6, отличающаяся тем, что соединительный элемент (7) выполнен в виде коленчатого рычага (6).

8. Машина по п. 6 или 7, отличающаяся тем, что опорная плита (10) выполнена в виде линейной направляющей (11) по меньшей мере для одной подвижной пары (8; 9) зажимных губок.

9. Машина по п. 6, отличающаяся тем, что контропора (15) выполнена в виде пары (9) зажимных губок, которая имеет верхнюю и нижнюю зажимные губки (9а, 9b), выполнена с возможностью перемещения вперед и назад по линейной направляющей (11) и шарнирно соединена с плитой (5) для передачи усилия формовочной машины при помощи соединительного элемента (6; 7), причем соединительные элементы (6; 7) выполнены с возможностью перемещения в процессе пластического деформирования двух пар (8, 9) зажимных губок симметрично в горизонтальном направлении друг к другу и друг от друга.

10. Машина по п. 9, отличающаяся тем, что для высадки концов стержневой заготовки (2) пара зажимных губок (8 или 9), не обеспечивающая зажатие стержневой заготовки, снабжена ковочным штампом.

11. Машина по п. 9, отличающаяся тем, что для высадки концов стержневой заготовки (2) пара зажимных губок (8 или 9), не обеспечивающая зажатие стержневой заготовки, снабжена защитной пластиной (14).

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА СТЕРЖНЯ С ФЛАНЦЕМ | 2009 |

|

RU2419505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| Способ изготовления стержневых изделий с утолщениями на концевой и в средней частях | 1983 |

|

SU1207606A1 |

| Способ подъема полых телескопических радиомачт | 1928 |

|

SU15833A1 |

| JP 61137635 A, 25.06.1986. | |||

Авторы

Даты

2017-03-23—Публикация

2015-06-30—Подача