Группа изобретений относится к способу создания микропористых материалов и микропористому материалу, характеризующемуся сквозной микропористостью и высокой сорбционной емкостью по отношению к воде.

Полученные материалы востребованы в различных отраслях промышленности для решения задач по разделению компонентов водных суспензий и эмульсий, а также для очистки воды от механических примесей и растворенных в ней органических и элементоорганических веществ. Высокие показатели влагопоглощения также позволяют использовать микропористые материалы для эффективного осушения газовых сред.

Микропористые материалы должны обладать высокими сорбционными свойствами. Для этого важно не только химическое строение, обеспечивающее хорошее сродство с водой, но и фазовая структура материала. Развитая система сквозных пор обеспечивает высокую удельную площадь поверхности сорбирования, что в совокупности с высокими значениями энергетических характеристик поверхности и сорбционной емкости материала позволяет ему выполнять функции по разделению полярных и неполярных компонентов жидких и газовых сред.

Образцы микропористого материала на основе поливинилформаля, полученные согласно опубликованному ранее способу [https://doi.org/10.4028/www.scientific.net/AMR.152-153.1650], характеризуются отличными механическими свойствами и высокой сорбционной емкостью, однако использование карбоната натрия на одной из стадий изготовления приводит к интенсивному выделению углекислого газа, который невозможно полностью вывести из реакционной среды, что приводит к формированию полостей макроскопических размеров и, как следствие, делает материал непригодным для микрофазного разделения веществ.

В работе [https://doi.org/10.1016/j.compositesb.2017.06.023] было показано, что использование в процессе изготовления альгината натрия позволяет получить образцы микропористого материала на основе поливинилформаля с развитой пористой структурой и увеличить модуль упругости образцов с 0,12 до 2 МПа.

Микропористые материалы могут применяться для решения задач, связанных с очисткой сточных вод. Для этого они должны демонстрировать достаточно высокие физико-механические характеристики, как в режиме непрерывного воздействия, так и в режиме циклических нагрузок. Описанный в патенте [RU2267346C2, дата публикации: 10.01.2006 г., МПК: B01D 9/00, B01D 39/16, B01D 17/02] способ получения пористых армированных поливинилформалей позволяет регулировать структуру материала в широком диапазоне размеров пор, при этом полученные образцы достигают высоких прочностных характеристик посредством их армирования волокнистыми материалами, что существенно усложняет процесс получения изделий и накладывает ряд технологических ограничений, несоблюдение которых может привести к получению неоднородностей в структуре материала, а также данный способ существенно ограничивает возможность адаптивно регулировать размеры конечного изделия и усложняет способы его вторичной переработки и утилизации.

Авторы патента [RU125874U1, дата публикации: 20.03.2013 г., МПК: B01D 29/11] предлагают конструкцию фильтрующего элемента на основе микропористого материала из поливинилформаля с развитой пористой структурой, что достигается за счет использования на одном из этапов получения образца зерен крахмала различного размера. На конечную пористую структуру материала влияет, как дисперсность крахмала, так и его химическая природа (способ его модификации) и, как следствие, температурные и временные режимы набухания крахмала в реакционной среде. В патенте приведены данные о возможности использования разработанных фильтров для механической очистки, либо об использовании их для очистки газов от паров воды, однако область их использования остается ограниченной.

В качестве прототипа настоящей группы изобретений выбран микропористый материал и способ изготовления микропористого материала на основе поливинилформаля, включающий в себя этап растворения в воде поливинилового спирта, этап добавления к полученному раствору порообразователя, представленного полисахаридом, этап добавления в полученную смесь сшивающего агента, представленного альдегидом, этап формования и отверждения смеси и этапы промывки и сушки отвержденного материала, при этом в качестве полисахарида используется крахмал с различным размером зерен или декстрин [RU2681906C2, дата публикации: 13.03.2019 г. МПК: B01D 39/16, B01D 39/14, C08L 29/04].

Недостатком микропористого материала, изготовленного способом по прототипу, является неизвестность основных свойств получаемого материала, что ограничивает область его использования и существенным образом ухудшает его эксплуатационные характеристики.

Техническая проблема, на решение которой направлена группа изобретений, заключается в необходимости улучшения эксплуатационных характеристик микропористого материала.

Технический результат, на достижение которого направлена группа изобретений, заключается в получении микропористого материала, обладающего сквозной микропористостью и повышенной сорбционной емкостью.

Дополнительный технический результат, на достижение которого направлена группа изобретений, заключается в получении микропористого материала, обладающего гидрофильностью и способностью к водопоглощению, превышающему на десятичный порядок собственную массу.

Сущность первого изобретения из группы изобретений заключается в следующем.

Способ изготовления микропористого материала на основе поливинилацеталя включает в себя этап растворения в воде поливинилового спирта, этап добавления к полученному раствору полисахарида, этап добавления в полученную смесь альдегида, этап формования и отверждения смеси, этап промывки отвержденного материала и этап сушки отвержденного материала. В отличие от прототипа на этапе растворения в воде поливинилового спирта раствор перемешивают при помощи механической мешалки, вращающейся со скоростью 70–90 об/мин, в полученную смесь, содержащую раствор поливинилового спирта и полисахарида, дополнительно вводят амфифильное вещество, а перед вводом в смесь альдегида, ее охлаждают, и вместе с альдегидом дополнительно вводят в смесь кислоту из ряда протонных кислот.

Сущность второго изобретения из группы изобретений заключается в следующем.

Микропористый материал на основе поливинилацеталя для разделения компонентов водных суспензий и эмульсий и очистки воды от механических примесей и растворенных в ней органических и элементоорганических веществ содержит воду, поливиниловый спирт, полисахарид и альдегид. В отличие от прототипа микропористый материал дополнительно содержит амфифильное вещество и кислоту из ряда протонных кислот, а общее соотношение компонентов составляет, масс.%:

при этом, в случае необходимости изготовления образца микропористого материала, объем которого составляет 120 и более литров, концентрация амфифильного вещества в микропористом материале составляет от 1,35 до 8,1 масс.%.

Целевым продуктом способа по группе изобретений является микропористый материал на основе полифинилацеталя с развитой системой сквозных пор, имеющих равномерное распределение по объему материала и размер 80–120 мкм, обладающий гидрофильностью и способностью к водопоглощению, превышающему на десятичный порядок собственную массу.

Для растворения поливинилового спирта в воде, она может быть предварительно нагрета до температуры 85–95°С, а после добавления к ней спирта температура раствора может поддерживаться на этом же уровне. Предварительный нагрев воды и поддержание температуры раствора на уровне не ниже 85°С необходимо для того, чтобы обеспечивать возможность более полного растворения в воде поливинилового спирта. Предварительный нагрев воды и поддержание температуры раствора на уровне не выше 95°С обусловлено температурой кипения воды. Процесс растворения в воде поливинилового спирта должен сопровождаться постоянным перемешиванием при помощи механической мешалки, вращающейся со скоростью 70–90 об/мин. При этом превышение скорости перемешивания раствора выше 90 об/мин может привести к таким негативным последствиям как увеличение размера пор, что в свою очередь ухудшает способность материала к водопоглощению, а перемешивание раствора со скоростью ниже 70 об/мин приведет к увеличению длительности процесса растворения спирта. Длительность перемешивания, сопровождающего процесс растворения спирта в воде, может составлять от 3,5 до 4,5 часов и варьироваться в этих пределах в зависимости от выбранных температуры раствора и скорости перемешивания.

Концентрация поливинилового спирта в микропористом материале составляет от 7 до 10 масс.%. В случае если концентрация поливинилового спирта в микропористом материале будет меньше нижней границы установленного диапазона, то это приведет к увеличению пористости и снижению прочностных характеристик материала. В случае если концентрация поливинилового спирта в микропористом материале будет больше верхней границы установленного диапазона, то это приведет к снижению пористости и формированию материала более высокой плотности и прочности. Следствием таких структурных изменений будет снижение проницаемости, сорбционной емкости и повышение усадки изделия при отверждении материала.

Добавляемый к полученному раствору полисахарид, может быть представлен крахмалом или карбоксиметилцеллюлозой, а также их смесью. Добавление к раствору полисахарида, как правило, сопровождается увеличением объема смеси, в связи с чем для перехода к следующим этапам выполнения способа могут ожидать стабилизации ее объема.

Концентрация полисахарида в микропористом материале составляет от 5 до 8 масс.%. В случае если концентрация полисахарида в микропористом материале будет меньше нижней границы установленного диапазона, то это приведет к снижению пористости и нарушению ее регулярности. В случае если концентрация полисахарида в микропористом материале будет больше верхней границы установленного диапазона, то это приведет к увеличению объемной доли пористости и увеличению размера пор.

Амфифильное вещество, добавляемое в полученную смесь по окончании увеличения ее объема, может быть представлено лаурил- или лауретсульфатом натрия. При этом амфифильное вещество может быть введено в смесь в виде порошка или водного раствора. Добавление в смесь амфифильного вещества обеспечивает регулярность пористой структуры с узким распределением пор по размерам по всему объему материала в изделии.

Концентрация амфифильного вещества в микропористом материале составляет от 0,5 до 3 масс.%. В случае необходимости изготовления образца микропористого материала, объем которого составляет 120 и более литров, концентрация амфифильного вещества в микропористом материале может быть увеличена в 2,7 раза, то есть составлять от 1,35 до 8,1 масс.%, что обеспечивает сохранение структурной прочности образца микропористого материала при увеличении его объема. В случае если концентрация амфифильного вещества в микропористом материале будет меньше нижних границ установленных диапазонов, то это приведет к расслоению компонентов системы в процессе отверждения, увеличению пористости и нарушению регулярности пористой структуры материала по высоте изделия. В случае если концентрация амфифильного вещества в микропористом материале будет больше верхних границ установленных диапазонов, то это приведет к снижению пористости и сорбционных свойств, и повышению деформационно-прочностных свойств материала, вследствие формирования структуры с замкнутыми порами.

Альдегид, добавляемый в смесь, может быть представлен формальдегидом, пропаналем или бутаналем и т.д. Ввод в смесь альдегида сопровождается предварительным охлаждением смеси, что необходимо для ингибирования химической реакции до достижения равномерного распределения реакционно-способных компонентов системы в объеме. Охлаждение смеси могут производить до температуры 35–45°С, что обеспечивает необходимое время (не менее 20 минут) для розлива реакционной смеси в формы изделий.

Концентрация альдегида в микропористом материале составляет от 3 до 8 масс.%. В случае если концентрация альдегида в микропористом материале будет меньше нижней границы установленного диапазона, то это приведет к недостаточному ацеталированию поливинилового спирта. В этой связи материал будет характеризоваться низкой степенью сшивки. В случае если концентрация альдегида в микропористом материале будет больше верхней границы установленного диапазона, то это приведет к формированию плотной пространственной сетки химических связей и значительным усадочным деформациям, а также к необходимости после синтеза промывки материала от излишков альдегида.

После ввода в смесь альдегида в нее добавляют кислоту из ряда протонных кислот, что обеспечивает полноту протекания процесса ацеталирования. Кислота из ряда протонных кислот может быть представлена серной, уксусной, азотной.

Концентрация кислоты в микропористом материале составляет от 3 до 8 масс.%. В случае если концентрация кислоты в микропористом материале будет меньше нижней границы установленного диапазона, то это приведет к медленному протеканию процесса ацеталирования и возможному расслоению компонентов системы в процессе отверждения, что может сказаться на равномерности распределения пор в изделии. В случае если концентрация кислоты в микропористом материале будет больше верхней границы установленного диапазона, то это приведет к слишком быстрому отверждению, что скажется на равномерности структуры материала и приведет к необходимости после синтеза очистки изделия от излишков кислоты.

Ввод в смесь альдегида и кислоты должен сопровождаться постоянным перемешиванием смеси при помощи механической мешалки в течение 25–35 мин.

После добавления в смесь всех необходимых ингредиентов осуществляют ее формование, то есть перенос ее в форму и герметизацию смеси внутри формы, и ее последующее отверждение. Отверждение смеси может быть произведено при температуре окружающей среды, составляющей 60°С, в течение 8–10 часов.

После отверждения смеси ее подвергают промывке для удаления из смеси непрореагировавших компонентов (кислота, альдегид), а также компонентов, обеспечивающих формирование необходимой структуры (амфифильного вещества и полисахарида). Промывку отвержденной смеси могут осуществлять при избыточном давлении, составляющем 1–3 атм. Промывку могут производить в течение 8–15 минут. Для промывки может быть использована вода.

После промывки полученный микропористый материал подвергают сушке до удаления остатков влаги и промывочной жидкости из материала. Сушку могут производить при комнатной температуре, которая может варьироваться в диапазоне 19–22°С. Также сушку могут производить при минимальной относительной влажности воздуха, что обеспечивает сокращение времени сушки.

Группа изобретений может быть выполнена из известных материалов с помощью известных средств, что свидетельствует о ее соответствии критерию патентоспособности «промышленная применимость».

Группа изобретений характеризуется ранее неизвестной из уровня техники совокупностью существенных признаков, отличающейся тем, что в полученную смесь дополнительно вводят амфифильное вещество, а перед вводом в смесь альдегида, ее охлаждают, и вместе с альдегидом дополнительно вводят в смесь кислоту из ряда протонных кислот, что обеспечивает формирование сквозной пористой структуры материала с узким распределением пор по размерам, равномерность структуры по объему изделия, изотропию свойств материала и стабильность формы и размеров изделия.

Благодаря этому обеспечивается достижение технического результата, заключающегося в получении микропористого материала, обладающего сквозной микропористостью и повышенной сорбционной емкостью, тем самым улучшаются эксплуатационные характеристики микропористого материала.

Группа изобретений обладает ранее неизвестной из уровня техники совокупностью существенных признаков, что свидетельствует о ее соответствии критерию патентоспособности «новизна».

Из уровня техники не известен пористый материал, который за счет представленного состава помимо присущих ему уникальных для данного класса материалов механических характеристик, таких как высокая прочность на разрыв, устойчивость к механическим повреждениям, а также высокая способность к многократным обратимым деформациям без снижения важных для эксплуатации характеристик, обладал бы сквозной микропористостью и повышенной сорбционной емкостью, что существенным образом расширяет возможности использования полученного материала. Ввиду этого группа изобретений соответствует критерию патентоспособности «изобретательский уровень».

Изобретения из группы изобретений связаны между собой и образуют единый изобретательский замысел, что свидетельствует о соответствии группы изобретений критерию патентоспособности «единство изобретения».

Группа изобретений поясняется следующими фигурами.

Фиг.1 — Таблица, отражающая условия получения микропористого материала.

Фиг.2 — Изображение структуры микропористого материала, полученное электронным микроскопом.

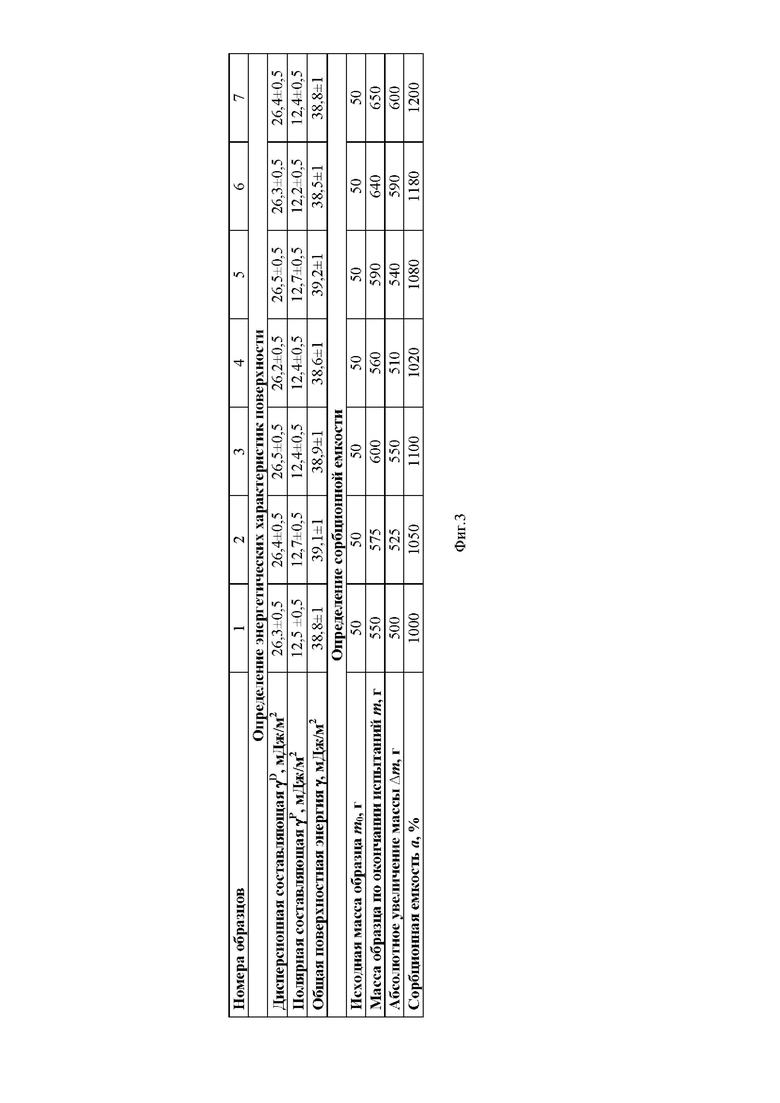

Фиг.3 — Таблица результатов испытаний для определения энергетических характеристик поверхности и сорбционной емкости образцов микропористого материала.

Для иллюстрации возможности реализации и более полного понимания сути группы изобретений ниже представлен вариант ее осуществления, который может быть любым образом изменен или дополнен, при этом настоящая группа изобретений ни в коем случае не ограничивается представленным вариантом.

Пример 1

Для получения 1 кг микропористого материала брали 705 мл воды, помещали ее в емкость, снабженную нагревательным элементом и механической мешалкой, нагревали до температуры 90°С и добавляли к ней поливиниловый спирт с высоким содержанием в нем гидроксильных групп в количестве 80 г, после чего устанавливали скорость мешалки на 80 об/мин и перемешивали в течение 4 часов при поддержании температуры раствора 90°С. Далее к раствору добавляли 70 г полисахарида, представленного крахмалом (К), и перемешивали, что сопровождалось увеличением объемов смеси. По окончании увеличения объемов смеси в нее вводили амфифильное вещество, представленное лаурилсульфатом натрия (Л), в количестве 15 г. Далее полученную смесь охлаждали до 40°С и вводили в нее альдегид, представленный формальдегидом (Ф), в количестве 70 г, а также дополнительно вводили кислоту из группы протонных кислот, представленную серной кислотой (С), в количестве 60 г, и перемешивали получившуюся смесь в течение 30 минут. После этого полученную смесь помещали в форму, герметизировали ее и ожидали отверждения смеси в течение 10 часов при поддержании температуры окружающей среды 60°С. Затем отвержденный материал высвобождали из формы и подвергали промывке при избыточном давлении 2 атм в течение 10 минут после чего промытый материал подвергали сушке при комнатной температуре и относительной влажности воздуха, составляющей 20 %, до удаления остатков влаги.

Примеры 2–7 получения микропористого материала реализовывали аналогично примеру 1 в соответствии с данными, указанными в Табл. 1. Проведенные эксперименты заключались в следующем:

На этапе 1 растворения в воде поливинилового спирта осуществляли изменение массового соотношения воды и спирта, а также осуществляли изменение скорости мешалки и длительность перемешивания.

На этапе 2 ввода в раствор полисахарида осуществляли изменение типа полисахарида и его количество. В частности, помимо крахмала, использовались такие полисахариды, как картофельный и кукурузный крахмал (К) и карбоксиметилцеллюлоза (КМЦ).

На этапе 3 ввода в смесь амфифильного вещества осуществляли изменение типа амфифильного вещества и его количество. В частности, помимо лаурилсульфата натрия (Л), использовалось такое амфифильное вещество, как лауретсульфат натрия (Т).

На этапе 4 ввода в смесь альдегида и кислоты из группы протонных кислот осуществляли изменение типа вводимого альдегида и типа кислоты, а также изменяли их количество и длительность перемешивания. В частности, в качестве альдегида, помимо формальдегида (Ф), использовались также пропаналь (П) и бутаналь (Б). В качестве кислоты из группы протонных кислот, помимо серной кислоты (С), использовались также такие кислоты, как уксусная (У) и азотная (А).

На этапе 5 формования и отверждения изменений не осуществляли.

На этапе 6 промывки отвержденного материала осуществляли изменение избыточного давления промывки и длительность процедуры промывки.

На этапе 7 сушки промытого материала осуществляли изменение температуры окружающей среды, при которой производилась сушка.

Полученный по примеру 1 образец исследовали с помощью сканирующего электронного микроскопа для получения изображения микропористой фазовой структуры со сквозной топологией пор (Фиг.2).

Полученные по примерам 1–7 образцы микропористого материала подвергали испытаниям для определения энергетических характеристик поверхности материала, и определения значений сорбционной емкости материала.

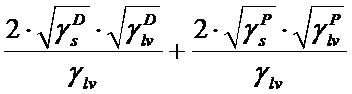

Испытания для определения энергетических характеристик поверхности проводились методом сидячей капли. В хоте этих испытаний на горизонтальную поверхность микропористого материала наносят каплю тестовой жидкости диаметром 4 мм, фотографируют, а на полученном изображении измеряют краевой угол смачивания θ (°). В качестве тестовых жидкостей использовали: полиэтиленгликоль, глицерин, воду. Далее полученные значения θ используют при определении по уравнению Оуэнса-Вендта дисперсионной составляющей γDs (мДж/м2), полярной составляющей γPs (мДж/м2) и общей поверхностной энергии γs (мДж/м2) микропористого материала, выступающего в качестве смачиваемой поверхности:

1 + cosΘ =

,

,

где γDlv и γPlv - дисперсионная и полярная составляющие поверхностного натяжения тестовой жидкости γlv, (мДж/м2).

Испытания для определения значения сорбционной емкости проводились эксикаторным методом. Сущность эксикаторного метода заключается в приведении предварительно высушенных до постоянной массы образцов микропористого материала к равновесному состоянию в паровоздушной среде замкнутого объема эксикатора (активность водяного пара составляла p/ps = 1) с последующим определением сорбционной емкости путем взвешивания образцов.

Более конкретно в ходе испытаний в эксикатор помещали образцы 1–7 исследуемого микропористого материала массой 50 г и воду в открытой чаше. После выдержки образцов в парах воды в закрытом эксикаторе в течение 48 ч определяли абсолютное увеличение массы каждого образца материала ∆m = m – m0, г, где m0 – исходная масса образца, г, m – масса образца по окончании испытаний, г.

Сорбционную емкость a (%) каждого материала определяли как:

Результаты испытаний приведены в таблице, изображенной на Фиг.3.

По результатам исследований с помощью сканирующего электронного микроскопа, было установлено, что образец микропористого материала, полученный по примеру 1, обладал развитой системой сквозных пор, а также регулярным распределением пор по объему материала, при этом размер пор был минимальным и составлял 80–120 мкм.

По результатам испытаний проводимых для определения энергетических характеристик поверхности было установлено, что все образцы обладали удовлетворительными характеристиками, соответствующими целевому образцу, при этом высокие значения поверхностной энергии, позволяют охарактеризовать полученные материалы как гидрофильные, то есть обладающие способностью к смачиванию.

Развитая система сквозных пор в материале и их малый размер обеспечили увеличение удельной площади сорбционной поверхности материала, что в совокупности с его гидрофильностью, позволило достичь удовлетворительных показателей сорбционной емкости, соответствующих показателям целевого образца (a = 1000–1200%), для каждого из исследуемых образцов материала.

Благодаря этому обеспечивается достижение технического результата, заключающегося в получении микропористого материала, обладающего сквозной микропористостью и повышенной сорбционной емкостью, тем самым улучшаются эксплуатационные характеристики микропористого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО ФЕНОПЛАСТОВОГО МАТЕРИАЛА ДЛЯ ФИЛЬТРОВ | 2004 |

|

RU2284212C2 |

| Способ получения микропористых полимерных фильтров | 1991 |

|

SU1806148A3 |

| КОМПОЗИЦИОННАЯ МЕМБРАНА ДЛЯ ОСУШЕНИЯ ГАЗОВЫХ СМЕСЕЙ НА ОСНОВЕ МИКРОПОРИСТОГО ПОЛИМЕРА В ПОРИСТОЙ МАТРИЦЕ | 2018 |

|

RU2720247C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО ТЕРЕФТАЛАТА АЛЮМИНИЯ | 2019 |

|

RU2718676C1 |

| ПОЛИМЕРНЫЙ СОРБЕНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2017 |

|

RU2653125C1 |

| КОМПОЗИЦИЯ В КАЧЕСТВЕ БАКТЕРИЦИДНОГО СРЕДСТВА, СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ЕЕ ОСНОВЕ И МАКРОПОРИСТЫЙ БАКТЕРИЦИДНЫЙ МАТЕРИАЛ НА ОСНОВЕ ДАННОЙ КОМПОЗИЦИИ | 2009 |

|

RU2404781C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА С КЛЕТКОПОДОБНОЙ СТРУКТУРОЙ | 2023 |

|

RU2818442C1 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРА НА ОСНОВЕ ПОРИСТОГО ПОЛИВИНИЛФОРМАЛЯ | 2010 |

|

RU2445147C2 |

| МНОГОФУНКЦИОНАЛЬНЫЕ ПОКРЫТИЯ НА МИКРОПОРИСТЫХ НОСИТЕЛЯХ | 2006 |

|

RU2435631C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МИКРОПОРИСТОГО НАНОКОМПОЗИТНОГО МАТЕРИАЛА И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2016 |

|

RU2648078C1 |

Настоящее изобретение относится к способу создания микропористого материала и микропористому материалу на основе поливинилацеталя для разделения компонентов водных суспензий и эмульсий и очистки воды от механических примесей и растворенных в ней органических и элементоорганических веществ. Способ изготовления микропористого материала на основе поливинилацеталя включает этап растворения в воде поливинилового спирта, этап добавления к полученному раствору полисахарида, введение к полученному раствору амфифильного вещества, охлаждение смеси и добавление альдегида и кислоты из ряда протонных кислот, этап формования и отверждения смеси и этапы промывки и сушки отвержденного материала. Полученный материал содержит 7-10 масс.% поливинилового спирта, 5-8 масс.% полисахарида, 3-8 масс.% альдегида, 0,5-3 масс.% амфифильного вещества, 3-8 масс.% кислоты и остальное – вода. Полученный микропористый материал обладает сквозной микропористостью и повышенной сорбционной емкостью. 2 н. и 10 з.п. ф-лы., 3 ил., 7 пр.

1. Способ изготовления микропористого материала на основе поливинилацеталя, включающий в себя:

– этап растворения в воде поливинилового спирта;

– этап добавления к полученному раствору полисахарида;

– этап добавления в полученную смесь альдегида;

– этап формования и отверждения смеси;

– этап промывки отвержденного материала;

– этап сушки отвержденного материала;

отличающийся тем, что:

– на этапе растворения в воде поливинилового спирта раствор перемешивают при помощи механической мешалки, вращающейся со скоростью 70–90 об/мин,

– в полученную смесь, содержащую раствор поливинилового спирта и полисахарида, дополнительно вводят амфифильное вещество,

– перед вводом в смесь альдегида, ее охлаждают, и вместе с альдегидом дополнительно вводят в смесь кислоту из ряда протонных кислот.

2. Способ по п.1, отличающийся тем, что на этапе растворения в воде поливинилового спирта раствор перемешивают в течение 3,5–4,5 часов.

3. Способ по п.1, отличающийся тем, что в качестве полисахарида используют крахмал или карбоксиметилцеллюлозу или их смесь.

4. Способ по п.1, отличающийся тем, что в качестве амфифильного вещества используют лаурилсульфат натрия или лауретсульфат натрия.

5. Способ по п.1, отличающийся тем, что в качестве альдегида используют формальдегид, пропаналь или бутаналь.

6. Способ по п.1, отличающийся тем, что в качестве кислоты из ряда протонных кислот используют серную, уксусную или азотную кислоту.

7. Способ по п.1, отличающийся тем, что перед вводом в смесь альдегида ее охлаждают до температуры 35–45°С.

8. Микропористый материал на основе поливинилацеталя для разделения компонентов водных суспензий и эмульсий и очистки воды от механических примесей и растворенных в ней органических и элементоорганических веществ, содержащий воду, поливиниловый спирт, полисахарид и альдегид, отличающийся тем, что дополнительно содержит амфифильное вещество и кислоту из ряда протонных кислот, а общее соотношение компонентов составляет, масс.%:

при этом в случае необходимости изготовления образца микропористого материала, объем которого составляет 120 и более литров, концентрация амфифильного вещества в микропористом материале составляет от 1,35 до 8,1 масс.%.

9. Микропористый материал по п.8 отличающийся тем, что полисахарид представлен крахмалом или карбоксиметилцеллюлозой или их смесью.

10. Микропористый материал по п.8 отличающийся тем, что альдегид представлен формальдегидом, пропаналем или бутаналем.

11. Микропористый материал по п.8 отличающийся тем, что амфифильное вещество представлено лаурилсульфатом натрия или лауретсульфатом натрия.

12. Микропористый материал по п.8 отличающийся тем, что кислота из ряда протонных кислот представлена серной, уксусной или азотной кислотой.

| CN 102921312 A, 13.02.2013 | |||

| CN 102093657 A, 15.06.2011 | |||

| CN 107652464 A, 02.02.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОЛИВИНИЛФОРМАЛЯ | 2004 |

|

RU2292223C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА НА ОСНОВЕ ПОРИСТОГО ПОЛИВИНИЛФОРМАЛЯ | 2015 |

|

RU2681906C2 |

| RU 2012130889 A, 27.01.2014. | |||

Авторы

Даты

2024-05-03—Публикация

2023-03-21—Подача