Изобретение относится к области химии и химической технологии, а именно к координационной и синтетической химии металл-органических координационных полимеров, обладающих сорбционной емкостью, в частности к способу получения микропористого терефталата алюминия, который может быть использован для создания адсорберов на CO2, паров органических соединений (бензол) или разделения газовых смесей CO2/N2, CO2/CH4. Способ позволяет в результате синтеза получать микропористый терефталат алюминия с высоким выходом продукта (до 80-90%), высокой удельной площадью поверхности (более 1000 м2/г) и объемом пор (выше 0,4 мл/г), с использованием минимального количества реагентов и растворителей и может быть масштабирован для промышленного производства.

Из уровня техники известны следующие решения.

В химии металлорганических координационных полимеров известен микропористый терефталат алюминия (синоним MIL-53) состава [Al(OH)(bdc)]3∞ (H2bdc - бензол-1,4-дикарбоновая кислота), синтезируемый в водном растворе из нонагидрата нитрата алюминия и терефталевой кислоты при 220°C в течение 72 ч. Выход MIL-53 по такому методу синтеза составляет менее 50%. Площадь удельной поверхности получаемых образцов после очистки и активации составляет 1000-1200 м2/г [T. Loiseau, C. Serre, C. Huguenard, G. Fink, F. Taulelle, M. Henry, T. Bataille,  , A Rationale for the Large Breathing of the Porous Aluminum Terephthalate (MIL-53) Upon Hydration, Chem. Eur. J. 10 (2004) 1373-1382. doi:10.1002/chem.200305413.].

, A Rationale for the Large Breathing of the Porous Aluminum Terephthalate (MIL-53) Upon Hydration, Chem. Eur. J. 10 (2004) 1373-1382. doi:10.1002/chem.200305413.].

Микропористый терефталат алюминия является ярким представителем семейства так называемых «дышащих» металл-органических координационных полимеров, структура которых претерпевает обратимые трансформации при сорбции и десорбции различных гостевых молекул. Другими словами структура координационного полимера подстраивается под природу адсорбированных гостевых молекул. Наряду с этим координационный полимер MIL-53 на основе алюминия обладает высокой термической стабильностью - разрушение каркаса наблюдается лишь при температурах выше 500°C. Отметим, что аналогичные по строению координационные полимеры хрома и ванадия существенно менее термически стабильны.

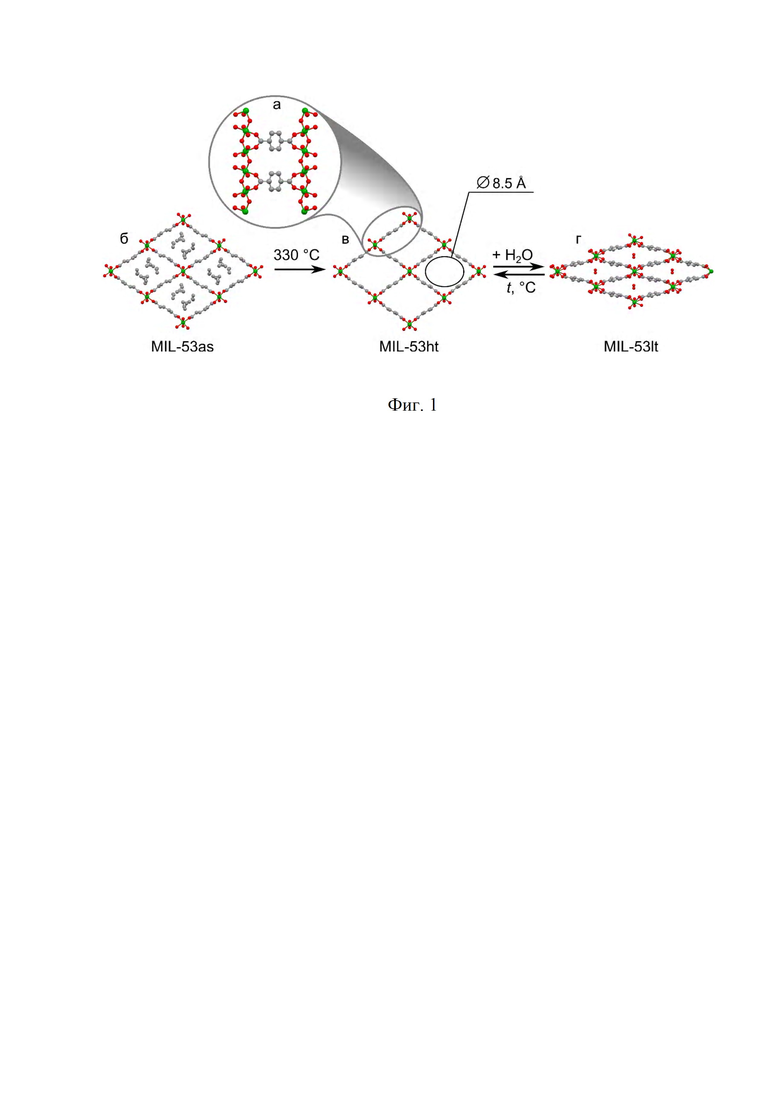

Структура микропористого терефталата алюминия формируется за счет цепочек -Al-OH-Al-, связанных друг с другом анионами терефталевой кислоты. Координационное окружение иона Al3+ в Al-MIL-53 состоит из 6 атомов кислорода, 2 из которых относятся к мостиковым ОH-группам, находящимся в транс-положении друг относительно друга. За счет этого образуются бесконечные цепочки. Оставшиеся 4 атома O принадлежат четырем анионам терефталевой кислоты, которые координируются мостиковым образом и связывают ионы Al3+ из двух соседних цепей. При этом образуются одномерные четырехугольные каналы, размер которых зависит от типа гостевых молекул, находящихся внутри них. Именно этим обусловливается сильный эффект «дыхания» каркаса (рис. 1): объем полостей каркаса заметно изменяется при включении и удалении различных гостей. Также происходит изменение симметрии и структуры каркаса при сохранении общей топологии. Этот факт усложняет оценку чистоты каркаса по дифракционным данным.

В свежесинтезированном образце, обозначаемом как Al-MIL-53as, каналы заняты разупорядоченной терефталевой кислотой. Размер каналов составляет 7,3×7,7  . Потеря гостевых молекул терефталевой кислоты при нагревании такого образца при 275°С дает высокотемпературную модификацию Al-MIL-53ht с пустыми каналами. Их размер увеличивается до 8,5×8,5

. Потеря гостевых молекул терефталевой кислоты при нагревании такого образца при 275°С дает высокотемпературную модификацию Al-MIL-53ht с пустыми каналами. Их размер увеличивается до 8,5×8,5 . Несмотря на гидрофобный характер стенок каналов, образованных ароматическими кольцами терефталат-анионов, обратимая сорбция 1 молекулы воды на 1 атом Al при комнатной температуре приводит к низкотемпературной модификации Al-MIL-53lt и вызывает значительные изменения размеров каналов (2,6×13,6

. Несмотря на гидрофобный характер стенок каналов, образованных ароматическими кольцами терефталат-анионов, обратимая сорбция 1 молекулы воды на 1 атом Al при комнатной температуре приводит к низкотемпературной модификации Al-MIL-53lt и вызывает значительные изменения размеров каналов (2,6×13,6  ) за счет образования двух водородных связей между молекулой воды и гидрофильной частью каркаса.

) за счет образования двух водородных связей между молекулой воды и гидрофильной частью каркаса.

Изотерма адсорбции азота на Al-MIL-53lt, активированном в вакууме при 200°С, относится к I типу без гистерезиса, что является характерным для микропористых соединений. Удельная площадь поверхности, рассчитанная по модели БЭТ, равна 1140 м2/г [1].

Для синтеза микропористого терефталата алюминия Al-MIL-53 предложены несколько различных стратегий. Наиболее часто встречающимся в мировой литературе методом является гидротермальный синтез при 220°C в водном растворе в автоклаве в течение 3-х суток [1-3]. В РФ запатентован метод получения координационных полимеров MIL-53 с использованием СВЧ-излучения [4]. Предложен также синтез в водном растворе при комнатной температуре [5] с использованием солей терефталевой кислоты, однако, такой синтез проводится в течение 7 дней и является плохо воспроизводимым. Во всех случаях образуются продукты, которые требуют дополнительной очистки из-за присутствия терефталевой кислоты в виде самостоятельной фазы, а также заключенной в каналы металл-органического каркаса. Очистка осуществляется путем длительного (72 ч) нагревания на воздухе при 330°C [1] или путем предварительной обработки с помощью ДМФА при 150°С с последующей активацией нагреванием в вакууме при 280°С [2].

Указанные способы синтеза являются оптимальными для получения небольших количеств продукта в лабораториях, поскольку обеспечивают его высокое качество. Однако, масштабирование данных методик синтеза возможно фактически только экстенсивным путем за счет увеличения количества используемых автоклавов.

На фиг. 1 приведено схематичное строение координационного полимера MIL-53: а) цепочки -Al-OH-Al-, связанные друг с другом анионами терефталевой кислоты; б) вид вдоль каналов в фазе свежесинтезированного MIL-53as, каналы заполнены разупорядоченными молекулами терефталевой кислоты; в) вид вдоль каналов в высокотемпературной фазе MIL-53ht, каналы имеют максимально возможное сечение 8,5×8,5  ; г) вид вдоль каналов в низкотемпературной фазе MIL-53lt, каналы заполнены молекулами воды, которые образуют водородные связи с гидроксильными группами цепочек -Al-OH-Al-, за счет чего происходит сильное сужение каналов.

; г) вид вдоль каналов в низкотемпературной фазе MIL-53lt, каналы заполнены молекулами воды, которые образуют водородные связи с гидроксильными группами цепочек -Al-OH-Al-, за счет чего происходит сильное сужение каналов.

Задачей изобретения является разработка упрощенного, быстрого и способного к масштабированию способа получения микропористого терефталата алюминия [Al(OH)(bdc)]3∞⋅nH2O с высокой удельной поверхностью (более 1000 м2/г) и объемом пор (более 0,4 мл/г) и высоким выходом продукта (более 80%) с использованием минимального количества реагентов и экологически безопасных растворителей.

Технический результат патентуемого решения заключается в повышении сорбционной емкости по отношению к газам и парáм по сравнению с аналогами материала за счет увеличения площади поверхности и объема пор готового продукта.

Заявленный технический результат достигается за счет осуществления способа, включающего этапы, на которых смешивают 9-11 мас.% терефталевой кислоты и 4-6 мас.% щелочи с использованием растворителя - остальное, нагревают до 80-150°С и мешают раствор до полного растворения терефталевой кислоты, затем добавляют 25-35 мас. % раствора соли алюминия, и продолжают перемешивание при 80-150°С в течение 0,5-5 часов, после чего отделяют от смеси порошок, который промывают от неорганических примесей с отделением твердого вещества и высушивают в сушильном шкафу при 140-160°C, затем полученный продукт подвергают активации в печи при 220-300°C.

В частном случае осуществления изобретения в качестве растворителя используют воду или ДМФА.

В частном случае осуществления изобретения в растворе соли алюминия исходная концентрация соли в расчете на безводную соль составляет 20-30%.

В частном случае осуществления изобретения в качестве соли алюминия используют нитрат алюминия, сульфат алюминия, хлорид алюминия или ацетат алюминия.

В частном случае осуществления изобретения порошок от смеси отделяют сушкой смеси потоком горячего воздуха (140-160°C) или фильтрованием с использованием мелкопористого фильтра (например, «синяя лента») с размером пор 3-5 мкм или центрифугированием до получения порошка.

В частном случае осуществления изобретения порошок после отделения промывают от неорганических примесей ДМФА (50-70°C) или водой (70-80°C) или ацетоном с использованием воронки Бюхнера.

Отличительными признаками изобретения являются:

1) условия проведения процесса, в том числе время проведения процесса;

2) выход целевого продукта реакции;

3) его текстурные характеристики (площадь удельной поверхности и объем пор);

4) масштабируемость синтеза, т.е. возможность пропорционального увеличения загрузок и объемов реакционной системы для синтеза для получения большего количества продукта в одном синтезе.

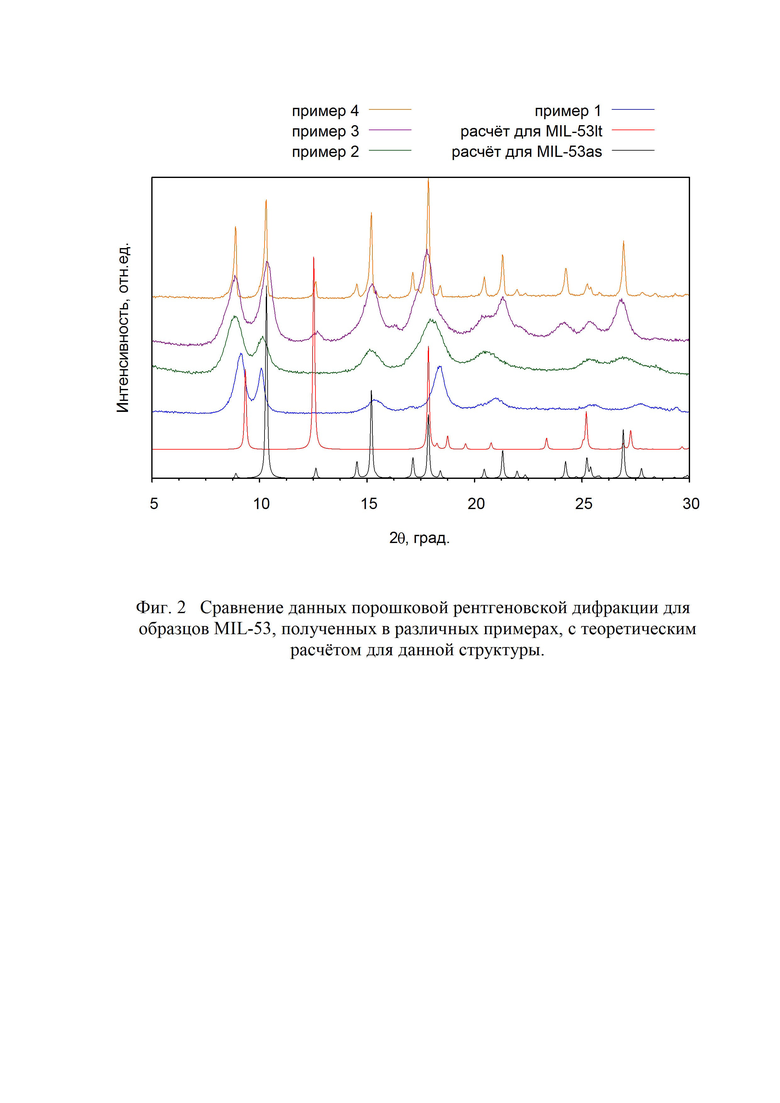

На фиг. 2 приведено сравнение данных порошковой рентгеновской дифракции для Al-MIL-53, полученного по литературным методикам и по патентуемому методу в наиболее характеристичной области малых углов доказывает изоструктурность получаемого микропористого терефталата алюминия и MIL-53.

Подбор параметров синтеза позволяет получить микропористый терефталат алюминия с высокой удельной площадью поверхности (1000-1200 м2/г) и объемом пор (0,4-0,5 мл/г) и, как следствие, большей сорбционной емкостью по отношению к другим газам (CO2, CH4) и парам органических соединений (бензол). Таким образом, получаемый данным способом микропористый терефталат алюминия способен адсорбировать большее количество углекислого газа, метана и паров бензола по сравнению с аналогами, что важно для применения данного координационного полимера в качестве адсорбента или уловителя углекислого газа.

Далее решение поясняется примерами осуществления способа.

Пример 1 (синтез в ДМФА)

Растворить 2,1 г терефталата натрия Na2bdc (0,01 моль) в 50 мл горячего (80°С) ДМФА и по каплям при перемешивании добавить раствор 3,75 г нонагидрата нитрата алюминия Al(NO3)3⋅9H2O (0,01 моль) в 50 мл ДМФА (~8%). Смесь нагревать еще 2 часа, после чего отделить образовавшийся белый осадок фильтрованием, многократно промыть дистиллированной водой и высушить на воздухе вначале при 150°С в течение 4 часов, а затем при 280°С в течение 8 часов. Выход: 1,64 г (73%).

Площадь удельной поверхности по модели БЭТ - 920 м2/г.

Пример 2 (синтез в ДМФА в средних лабораторных масштабах)

В реактор объемом 5 л вносят терефталевую кислоту (330 г, 2 моль) и гидроксид натрия (164 г, 4,1 моль), добавляют 3 л ДМФА и 150 мл воды. Смесь нагревают до 80°C и перемешивают до полного растворения терефталевой кислоты. Затем вносят нонагидрат нитрата алюминия (750 г, 2 моль), растворенный в 2 л ДМФА. Перемешивание продолжают при 80°C до заметного загустевания смеси, после чего ее следует быстро разлить тонким слоем по емкостям для сушки. Высушивание осуществляется током горячего воздуха (150°С). Полученный сухой твердый порошок промывается от неорганических примесей на воронке Бюхнера ~1 л воды и снова высушивается в сушильном шкафу при 150°C. Полученный продукт подвергается активации в печи при 220°C в течение 3 ч. Выход: ~400 г (~90%).

Площадь удельной поверхности по модели БЭТ - 1089 м2/г.

Объем пор 0,42 мл/г.

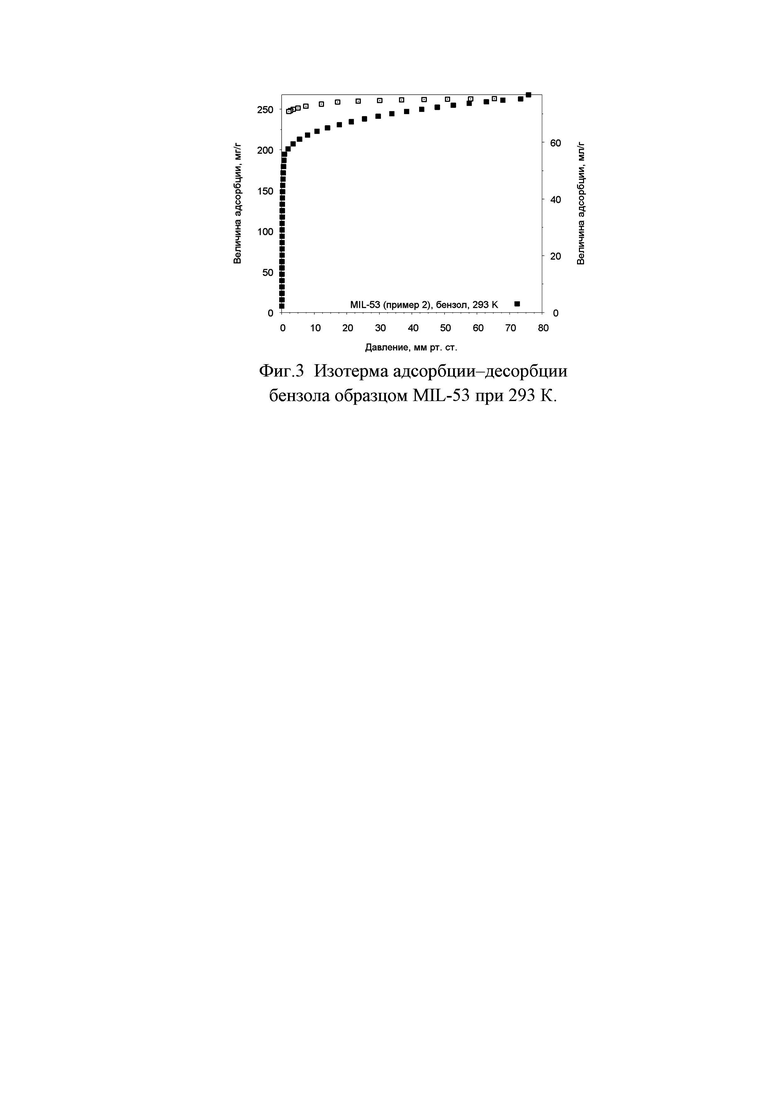

Величина сорбции бензола, согласно полученной изотерме, при 293 К составляет при насыщении 250 мг/г или 80 см3 паров бензов на 1 г сорбента.

Изотерма (рис. 3) адсорбции-десорбции бензола образцом MIL-53 при 293 К.

Пример 3 (синтез в водной среде в средних лабораторных масштабах)

В реактор объемом 3 л вносят терефталевую кислоту (198 г, 1,2 моль) и гидроксид натрия (98,4 г, 2,46 моль) растворенный в 2 л воды. Смесь нагревают до 80°C и перемешивают до полного растворения терефталевой кислоты. Затем вносят нонагидрат нитрата алюминия (450 г, 1,2 моль; растворенный в 1 л воды. Перемешивание продолжают при 80°C до заметного загустевания смеси, после чего ее следует быстро разлить тонким слоем по емкостям для сушки. Высушивание осуществляется током горячего воздуха (150°С). Полученный сухой твердый порошок промывается от неорганических примесей на воронке Бюхнера ~0,5-1 л воды и снова высушивается в сушильном шкафу при 150°C. Полученный продукт подвергается активации в печи при 220°C в течение 3 ч. Выход: ~250 г (~90%).

Площадь удельной поверхности по модели БЭТ - 1052 м2/г.

Сравнительный пример 4 (гидротермальный синтез)

Методика из работы [1].

В тефлоновый реактор поместить девятиводный нитрат алюминия Al(NO3)3⋅9H2O, терефталевую кислоту H2bdc и деионизированную воду в мольном соотношении компонентов 1Al(NO3)3⋅9H2O (1,30 г):0,5H2Bdc(0,288 г):80H2O(5 мл). Реактор поместить в стальной автоклав и нагревать в печи при 220°C в течение 3 суток. Образующееся твердое соединение представляет собой смесь фазы Al-MIL-53as и непрореагировавшей терефталевой кислоты. Продукт очищают путем нагревания на воздухе при 330°С в течение 3-х дней. При этом происходит удаление терефталевой кислоты с образованием высокотемпературной модификации Al-MIL-53ht. Охлаждение вещества до комнатной температуры сопровождается абсорбцией воды и образованием низкотемпературной модификации Al-MIL-53lt. Выход: ~0,5 г (~60%).

Площадь удельной поверхности по модели БЭТ - 1140 м2/г.

Таким образом использование предлагаемого способа получения микропористого терефталата алюминия обеспечивает по сравнению с прототипом и существующими способами следующие преимущества: скорость синтеза и высокий выход продукта, способность к масштабированию синтеза до промышленных масштабов, высокую адсорбционную способность к CO2, метану и парам бензола, а также обеспечивает возможность разделения газовых смесей CO2/N2, CO2/CH4.

Источники информации, цитируемые в описании:

[1] T. Loiseau, C. Serre, C. Huguenard, G. Fink, F. Taulelle, M. Henry, T. Bataille,  , A Rationale for the Large Breathing of the Porous Aluminum Terephthalate (MIL-53) Upon Hydration, Chem. Eur. J. 10 (2004) 1373-1382. doi:10.1002/chem.200305413.

, A Rationale for the Large Breathing of the Porous Aluminum Terephthalate (MIL-53) Upon Hydration, Chem. Eur. J. 10 (2004) 1373-1382. doi:10.1002/chem.200305413.

[2] T.K. Trung, P. Trens, N. Tanchoux, S. Bourrelly, P.L. Llewellyn, S. Loera-Serna, C. Serre, T. Loiseau, F. Fajula,  , Hydrocarbon Adsorption in the Flexible Metal Organic Frameworks MIL-53(Al, Cr), J. Am. Chem. Soc. 130 (2008) 16926-16932. doi:10.1021/ja8039579.

, Hydrocarbon Adsorption in the Flexible Metal Organic Frameworks MIL-53(Al, Cr), J. Am. Chem. Soc. 130 (2008) 16926-16932. doi:10.1021/ja8039579.

[3] A. Boutin, F.-X. Coudert, M.-A. Springuel-Huet, A. V. Neimark,  , A.H. Fuchs, The Behavior of Flexible MIL-53(Al) upon CH4 and CO2 Adsorption, J. Phys. Chem. C. 114 (2010) 22237-22244. doi:10.1021/jp108710h.

, A.H. Fuchs, The Behavior of Flexible MIL-53(Al) upon CH4 and CO2 Adsorption, J. Phys. Chem. C. 114 (2010) 22237-22244. doi:10.1021/jp108710h.

[4] А.Л. Тарасов, В.И. Исаева, Л.М. Кустов, Способ получения пористых координационных полимеров MIL-53, RU 2578600, 2015.

[5]  , N. Getachew,

, N. Getachew,  , M.

, M.  , Y. Chebude,

, Y. Chebude,  , Synthesis of metal-organic frameworks in water at room temperature: salts as linker sources, Green Chem. 17 (2015) 1500-1509. doi:10.1039/C4GC01861C.

, Synthesis of metal-organic frameworks in water at room temperature: salts as linker sources, Green Chem. 17 (2015) 1500-1509. doi:10.1039/C4GC01861C.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРЫЙ И МАСШТАБИРУЕМЫЙ СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО ТЕРЕФТАЛАТА ХРОМА(III) | 2019 |

|

RU2718677C1 |

| БЫСТРЫЙ И МАСШТАБИРУЕМЫЙ СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО ТЕРЕФТАЛАТА ЦИРКОНИЯ(IV) | 2019 |

|

RU2719597C1 |

| БЫСТРЫЙ И МАСШТАБИРУЕМЫЙ СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО 2-МЕТИЛИМИДАЗОЛАТА ЦИНКА | 2019 |

|

RU2719596C1 |

| БЫСТРЫЙ И МАСШТАБИРУЕМЫЙ СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО 2-МЕТИЛИМИДАЗОЛАТА КОБАЛЬТА(II) | 2019 |

|

RU2711317C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КООРДИНАЦИОННОГО ПОЛИМЕРА NH-MIL-101(Al) И ПОРИСТЫЙ КООРДИНАЦИОННЫЙ ПОЛИМЕР NH-MIL-101(Al), ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2578599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ КООРДИНАЦИОННЫХ ПОЛИМЕРОВ MIL-53 | 2015 |

|

RU2578600C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО ТРИМЕЗИАТА МЕДИ(II) | 2019 |

|

RU2718678C1 |

| Катализатор на основе металл-органического координационного полимера и процесс орто-пара превращения водорода с использованием этого катализатора | 2024 |

|

RU2835632C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО ТЕРЕФТАЛАТА ХРОМА(III) | 2011 |

|

RU2457213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КООРДИНАЦИОННОГО ПОЛИМЕРА MOF-177 | 2016 |

|

RU2629361C1 |

Изобретение относится к способу получения микропористого терефталата алюминия, включающему этапы, на которых смешивают 9-11 мас.% терефталевой кислоты и 4-6 мас.% щелочи с использованием растворителя - остальное, нагревают до 80–150 °С и мешают раствор до полного растворения терефталевой кислоты, затем добавляют 25-35 мас.% раствора соли алюминия и продолжают перемешивание при 80–150 °С в течение 0,5-5 часов, после чего отделяют от смеси порошок, который промывают от неорганических примесей с отделением твердого вещества и высушивают в сушильном шкафу при 140-160 °C, затем полученный продукт подвергают активации в печи при 220-300 °C. 5 з.п. ф-лы, 3 ил., 4 пр.

1. Способ получения микропористого терефталата алюминия, включающий этапы, на которых смешивают 9-11 мас.% терефталевой кислоты и 4-6 мас.% щелочи с использованием растворителя - остальное, нагревают до 80–150 °С и мешают раствор до полного растворения терефталевой кислоты, затем добавляют 25-35 мас.% раствора соли алюминия и продолжают перемешивание при 80–150 °С в течение 0,5-5 часов, после чего отделяют от смеси порошок, который промывают от неорганических примесей с отделением твердого вещества и высушивают в сушильном шкафу при 140-160 °C, затем полученный продукт подвергают активации в печи при 220-300 °C.

2. Способ получения микропористого терефталата алюминия по п.1, характеризующийся тем, что в качестве растворителя используют воду или ДМФА.

3. Способ получения микропористого терефталата алюминия по п.1, характеризующийся тем, что в растворе соли алюминия исходная концентрация соли в расчёте на безводную соль составляет 20–30%.

4. Способ получения микропористого терефталата алюминия по п.1, характеризующийся тем, что в качестве соли алюминия используют нитрат алюминия, сульфат алюминия, хлорид алюминия или ацетат алюминия.

5. Способ получения микропористого терефталата алюминия по п.1, характеризующийся тем, что порошок от смеси отделяют сушкой смеси потоком горячего воздуха (140-160°C), или фильтрованием с использованием мелкопористого фильтра с размером пор 3-5 мкм, или центрифугированием до получения порошка.

6. Способ получения микропористого терефталата алюминия по п.1, характеризующийся тем, что порошок после отделения промывают от неорганических примесей ДМФА (50–70 °C) или водой (70-80°C), или ацетоном с использованием воронки Бюхнера.

| Thierry Loiseau et al | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Топка для твердого многозольного топлива | 1924 |

|

SU1373A1 |

| Panasyuk G | |||

| P | |||

| et al | |||

| "Hydrothermal Synthesis of Aluminum Terephthalate", Inorganic Materials, 2005, Vol | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Электромагнитная вязальная машина | 1922 |

|

SU1201A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ КООРДИНАЦИОННЫХ ПОЛИМЕРОВ MIL-53 | 2015 |

|

RU2578600C1 |

| Yu | |||

Авторы

Даты

2020-04-13—Публикация

2019-09-25—Подача