Изобретение относится к устройству для обрезки, способу обрезки и к способу оценки износа устройства для обрезки.

После травления на линиях холодной прокатки или отжига обычно выполняют обрезку стальной полосы. В результате указанной обрезки обеспечивается ряд преимуществ. Прежде всего, достигается требуемая ширина стальной полосы. Кроме того, гарантируется высокое качество кромки полосы за счет устранения разнообразных дефектов, возникших на кромках полосы при проведении предшествующих этапов производства полосы.

Для боковой обрезки стальной полосы с каждой стороны используется пара ножей (верхний нож и нижний нож). Толщина ножей обычно составляет от 20 до 40 мм. Параметрами смещения ножей в паре являются зазор и перекрытие. Зазор представляет собой расстояние по горизонтали между двумя ножами, а перекрытие представляет собой расстояние по вертикали между самой верхней точкой нижнего ножа и самой нижней точкой верхнего ножа.

Устройство для обрезки приспособлено для обработки стали различных марок от мягких, таких как особонизкоуглеродистая сталь (IF сталь), до твердых, таких как прогрессивная высокопрочная сталь (AHSS). В зависимости от конкретной марки стали и формата листа требуется регулировка перекрытия и зазора. Для примера, когда перекрытие является слишком большим, к обрезным ножам может прикладываться чрезмерная сила, вызывающая напряжения в обрабатываемом материале, кроме того может происходить рассогласование скоростей вращения обрезных ножей, в результате чего будет возрастать сила трения и, соответственно, усиливаться износ режущих ножей.

Ненадлежащий контроль процесса обрезки в целом может негативно сказаться на качестве кромок полосы, производительности технологической линии, сроке службы устройства для обрезки и последующих производственных процессах.

Перекрытие и зазор обычно регулируют при неподвижном положении обрезных ножей. Однако для повышения эффективности контроля процесса обрезки желательно регулировать указанные параметры при вращении обрезных ножей.

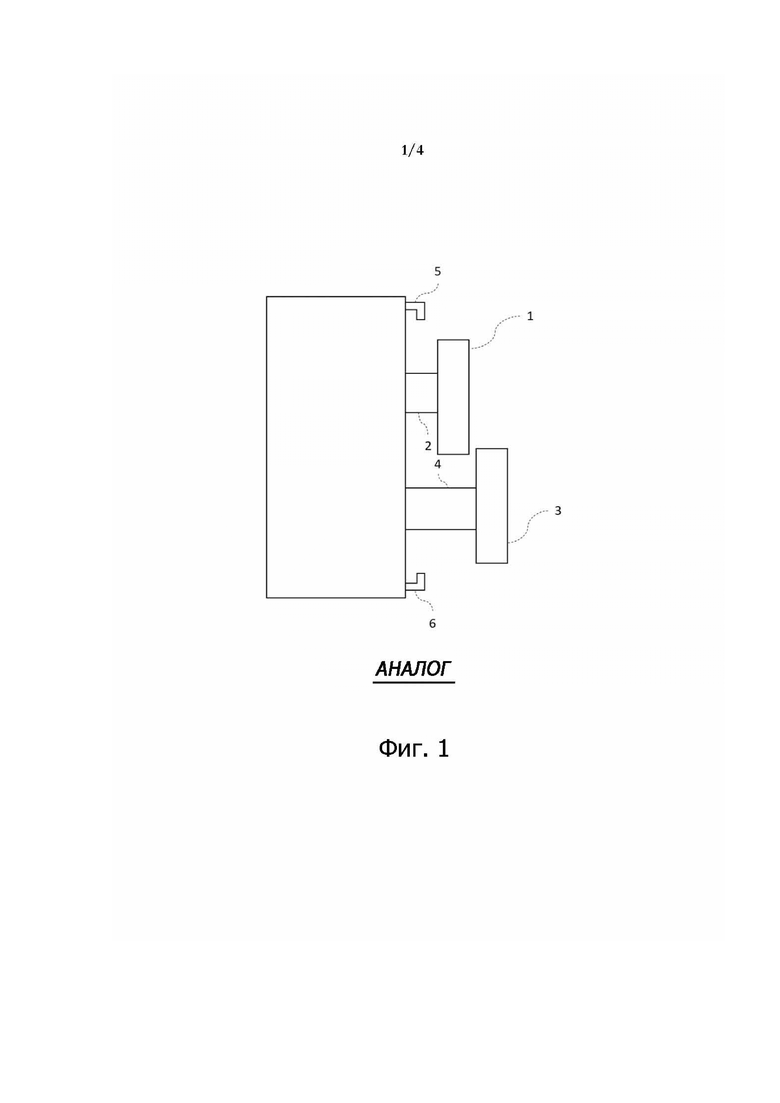

В документе CN 102 489 772 описана система, обеспечивающая регулировку перекрытия ножей устройства для обрезки при вращении обрезных ножей. Указанное устройство содержит, как показано на фиг. 1, верхний обрезной нож 1, установленный на верхнем валу 2, нижний обрезной нож 3, установленный на нижнем валу 4, датчик 5 для определения положения верхнего вала, и датчик 6 для определения положения нижнего вала 6. На основании показаний датчиков 5 и 6, определяющих, соответственно, положение верхнего вала 2 и положение нижнего вала 4, вычисляется перекрытие ножей.

Задачей настоящего изобретения является обеспечение точности определения величины перекрытия двух ножей для обрезки металлических листов. К тому же, задачей настоящего изобретения является правильное позиционирование обрезных ножей в процессе обрезки металлических листов и оценка износа устройства для обрезки.

Для решения указанных задач предлагается устройство для обрезки по любому из пунктов 1-4 формулы изобретения. Также предлагается способ обрезки по любому из пунктов 5 и 9 формулы изобретения.

Другие признаки и преимущества будут очевидны из следующего подробного описания изобретения.

Изобретение раскрывается на примере различных вариантов его осуществления, описываемых со ссылкой на прилагаемые чертежи.

Фиг. 1 - схематическое изображение устройства для обрезки согласно известному уровню техники.

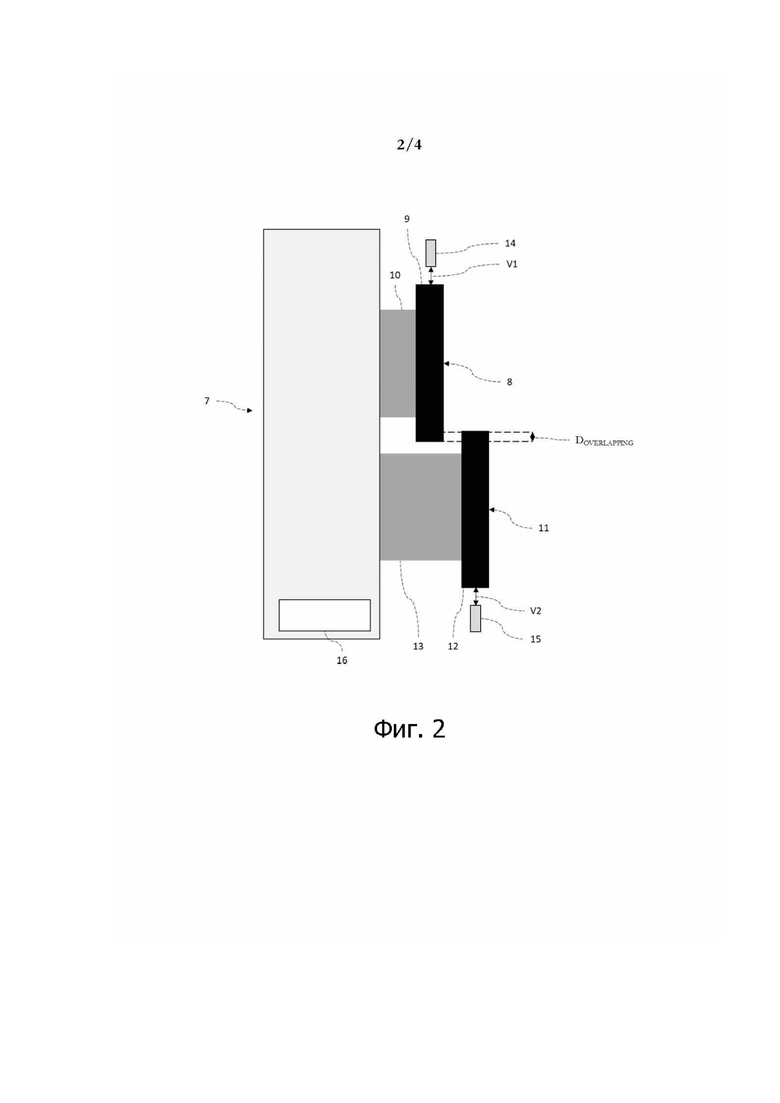

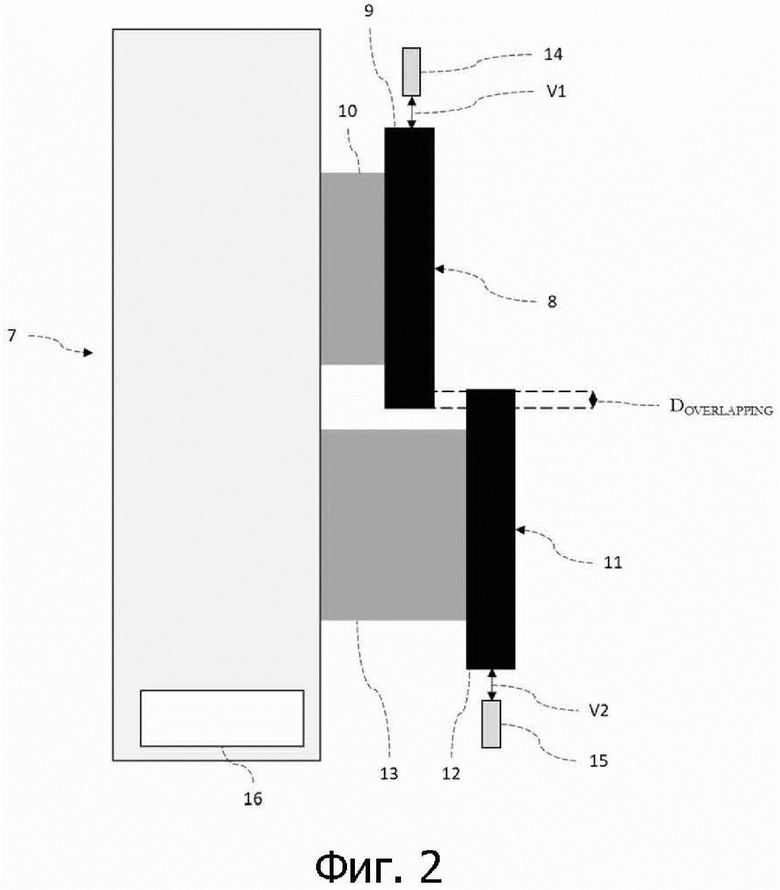

Фиг. 2 - схематическое изображение устройства для обрезки согласно первому варианту осуществления настоящего изобретения.

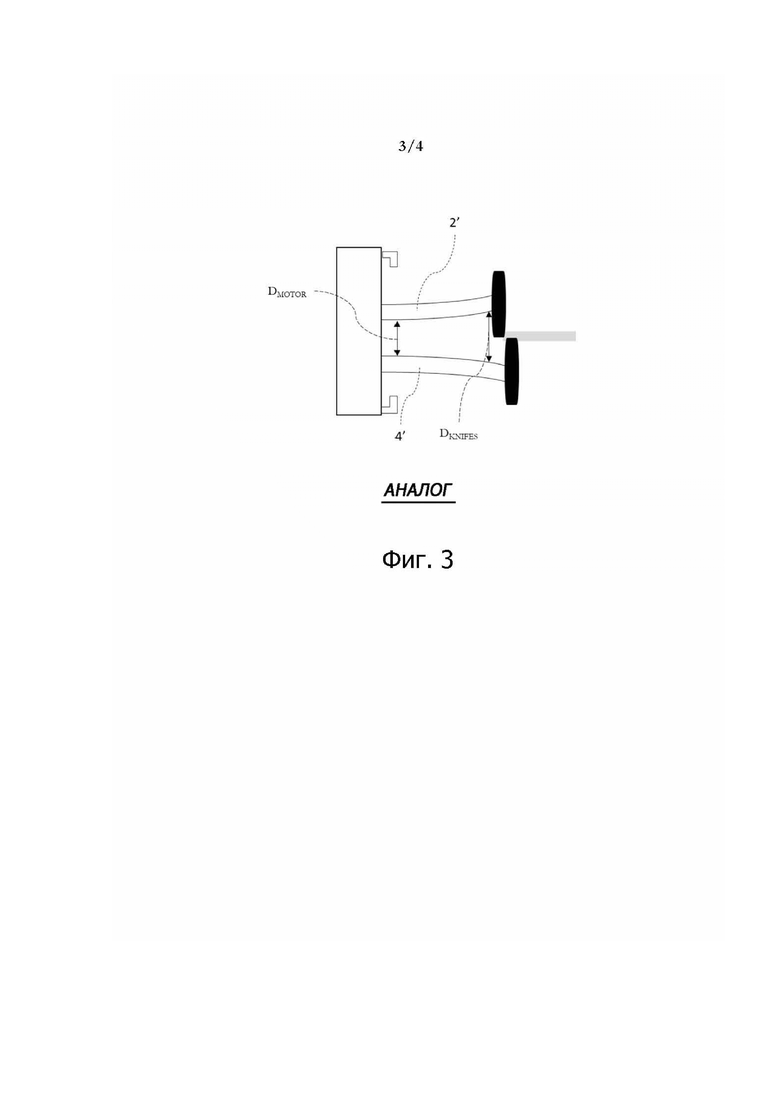

Фиг. 3 - схематическое изображение устройства для обрезки, на котором показан изгиб валов, влияющий на измерения, выполняемые согласно известному уровню техники.

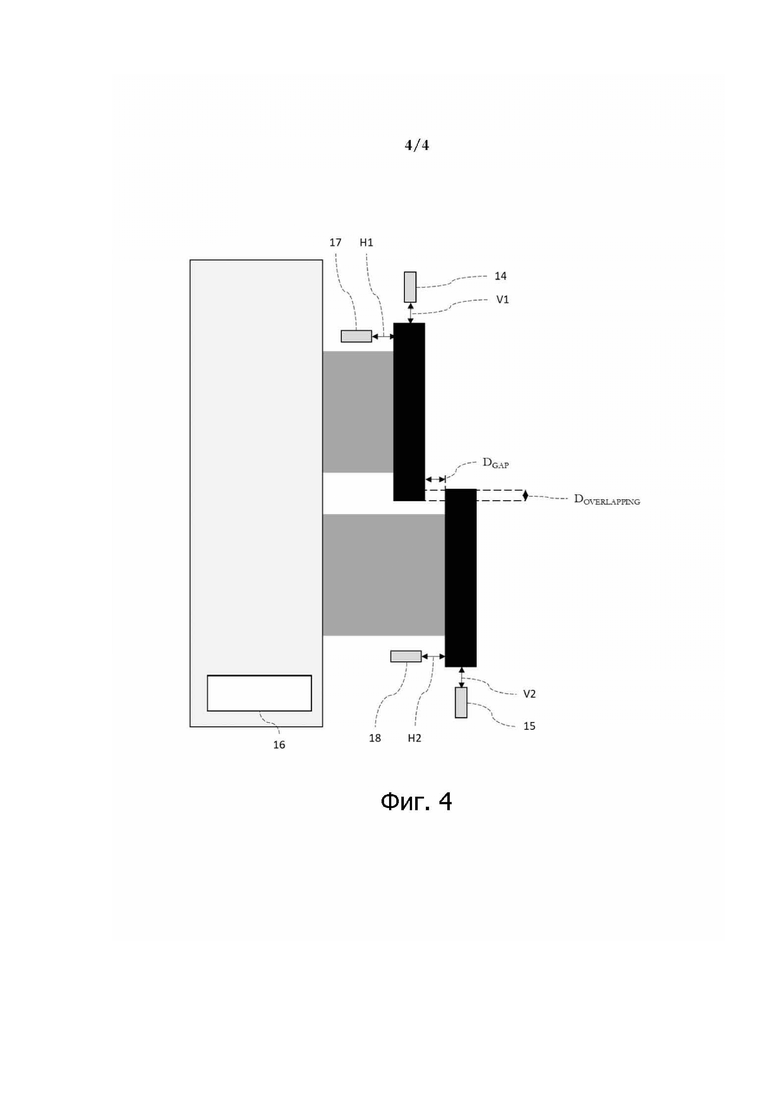

Фиг. 4 - схематическое изображение устройства для обрезки согласно второму варианту осуществления изобретения.

На фиг. 2 представлено устройство 7 для обрезки металлических листов согласно изобретению, содержащее:

- верхний нож 8, установленный на верхнем валу 10 и имеющий основную кольцевую поверхность 9, диаметр D1 и толщину T1;

- нижний нож 11, установленный на нижнем валу 13 и имеющий основную кольцевую поверхность 12, диаметр D2 и толщину Т2;

- при этом указанный верхний нож 8 и указанный нижний нож 11 смещены по вертикали с образованием перекрытия (DOVERLAP), которое определяет срез указанного металлического листа;

- причем по меньшей мере один из указанных валов, а именно верхний вал 10 или нижний вал 13, выполнен с возможностью перемещения по вертикали;

а также содержащее:

- первый датчик 14 расстояния, предназначенный для измерения расстояния VI по вертикали до верхнего конца указанного верхнего обрезного ножа;

- второй датчик 15 расстояния, предназначенный для измерения расстояния V2 по вертикали до нижнего конца указанного нижнего обрезного ножа,

- вычислительное устройство 16, выполненное с возможностью вычисления указанного перекрытия.

Устройство для обрезки приспособлено обрезать металлические листы толщиной от 1 до 10 мм. Устройство для обрезки можно использовать на любой стадии производственного процесса. Указанное устройство для обрезки, предпочтительно, расположено ниже по ходу линии травления или устройства для отжига.

Как показано на фиг. 2, каждый из обрезных ножей, а именно верхний обрезной нож 8 и нижний обрезной нож 11, представляет собой диск и установлен на валу таким образом, что обрезной нож вращается при вращении вала. Установленные на валах обрезные ножи закрепляются, например, посредством винтов. На фиг. 2 средства крепления обрезных ножей к валам не показаны. Обрезные ножи, имеющие диаметр (D1, D2) от 300 до 500 мм и толщину (T1, T2) от 20 до 60 мм, предпочтительно, изготавливают из материала, согласно нормативной документации EN 1.2344 или EN 1.2343.

Вычислительное устройство связано с датчиками, измеряющими расстояния VI и V2 по вертикали. Вычислительное устройство выполняет вычисление с учетом диаметра первого обрезного ножа и диаметра второго обрезного ножа.

Верхний обрезной нож 8 и нижний обрезной нож 11 устанавливают со смещением. Смещение определяется расстоянием между нижним концом верхнего обрезного ножа и верхним концом нижнего обрезного ножа, то есть между участками ножей, контактирующими с обрабатываемым материалом во время обрезки. На фиг. 2 показано смещение между верхним обрезным ножом и нижним обрезным ножом. Вертикальная составляющая смещения определяет перекрытие (DOVERLAP), а горизонтальная составляющая смещения определяет зазор (DGAP).

Верхний вал 10 и/или нижний вал 13 установлены с возможностью перемещения по вертикали, что позволяет обеспечить требуемую величину перекрытия. Верхний вал и/или нижний вал установлены с возможностью перемещения по горизонтали, что позволяет обеспечить требуемую величину зазора.

Положение первого датчика относительно второго датчика зафиксировано. Первый и второй датчики, предпочтительно, крепятся к устройству для обрезки.

Первый датчик 14 расстояния расположен над верхним ножом 8 для измерения расстояния по вертикали до верхнего конца указанного верхнего ножа. Второй датчик 15 расстояния расположен под нижним ножом 11 для измерения расстояния по вертикали до нижнего конца указанного нижнего ножа. Изобретатели установили, что указанное расположение датчиков является предпочтительным, поскольку имеется возможность напрямую определить положение ножа независимо от деформации вала. Следует отметить, что определение положения ножа на основании положения вала не является надежным, поскольку валы в процессе обрезки имеют тенденцию к изгибу, что приводит к увеличению относительного смещения валов по вертикали вблизи обрезных ножей, сравнительно с относительным смещением валов по вертикали вблизи двигателя (напротив ножей). Как показано на фиг. 3, валы (2', 4') изгибаются, в результате чего зазор (DKNIVES) между валами вблизи обрезных ножей отличается от зазора (DMOTOR) между валами вблизи двигателя.

Поскольку, изгиб валов не влияет на измерения, выполняемые согласно настоящему изобретению, результаты измерений являются более надежными, сравнительно с результатами измерений, выполняемых согласно известному уровню техники.

На фиг. 4 представлено устройство 7 для обрезки, в котором:

- указанный верхний нож и указанный нижний нож смещены по горизонтали с образованием зазора (DGAP);

- по меньшей мере один из указанных валов, а именно верхний вал 10 или нижний вал 13, выполнен с возможностью перемещения по горизонтали,

- указанное вычислительное устройство приспособлено вычислять величину указанного зазора; причем

- указанное устройство для обрезки дополнительно содержит:

- третий датчик 17 расстояния, предназначенный для измерения расстояния HI по горизонтали до указанного верхнего ножа,

- четвертый датчик 18 расстояния, предназначенный для измерения расстояния Н2 по горизонтали до указанного нижнего ножа.

Положение третьего датчика 17 относительно четвертого датчика 18 зафиксировано. Третий и четвертый датчики, предпочтительно, крепятся к устройству для обрезки.

Третий датчик 17 расстояния расположен с одной стороны верхнего ножа 8 для измерения расстояния по горизонтали до указанного верхнего ножа. Четвертый датчик 18 расстояния расположен с одной стороны нижнего ножа 11 для измерения расстояния по горизонтали до указанного нижнего ножа. В процессе обрезки одна сторона каждого ножа, то есть верхнего и нижнего ножа из пары ножей, выполняющих обрезку, обращена к обрабатываемому материалу, а другая сторона каждого из указанных ножей обращена к валу. Обрабатываемый материал перемещается со стороны ножа, обращенной к обрабатываемому материалу, а вал располагается со стороны ножа, обращенной к валу. Предпочтительно, третий и четвертый датчики расстояния расположены со стороны ножей, обращенной к валам.

Предпочтительно, указанный первый датчик и указанный второй датчик являются индуктивными датчиками. Предпочтительно, указанный третий датчик и указанный четвертый датчик являются индуктивными датчиками.

Предпочтительно, указанные первый, второй, третий и четвертый датчики расстояния являются индуктивными датчиками. Предпочтительно, в качестве первого и второго датчиков расстояния используются лазерные датчики, поскольку датчики указанного типа, сравнительно с индуктивными датчиками, обеспечивают более широкий диапазон измерений, то есть позволяют определить перекрытия разнообразной величины. Предпочтительно, в качестве третьего и четвертого датчиков используются лазерные датчики.

Предпочтительно, указанный первый вал и указанный второй вал выполнены с возможностью перемещения по вертикали.

Изобретение также относится к способу обрезки металлических листов, осуществляемому описанным выше устройством для обрезки, который включает этапы:

- измерение первого расстояния VI по вертикали между указанным первым датчиком 14 расстояния и указанной основной кольцевой поверхностью 9 указанного верхнего ножа 8;

- измерение второго расстояния V2 по вертикали между указанным вторым датчиком 15 расстояния и указанной основной кольцевой поверхностью 12 указанного нижнего ножа 11;

- вычисление величины перекрытия LMEASURED на основании величины первого и второго расстояния по вертикали, диаметра (D1) указанного верхнего ножа, диаметра (D2) указанного нижнего ножа и положения указанного первого датчика расстояния относительно положения указанного второго датчика расстояния.

Предпочтительно, изобретение относится к способу обрезки стальных листов.

Предпочтительно, согласно указанному способу, задан рабочий диапазон перекрытия от LMINIMUM до LMAXIMUM, и способ содержит следующие этапы:

- сравнение LMEASURED с LMINIMUM и LMAXIMUM,

- если LMEASURED меньше, чем LMINIMUM, перемещают по вертикали по меньшей мере один из указанных подвижных валов (10, 13), чтобы LMEASURED было по меньшей мере равно LMINIMUM,

- если LMEASURED больше, чем LMAXIMUM, перемещают по вертикали по меньшей мере один из указанных подвижных валов (10, 13), чтобы LMEASURED было как максимум равно LMAXIMUM.

LMINIMUM и LMAXIMUM могут быть определены как процент от толщины обрезаемого металлического листа.

Предпочтительно, указанный рабочий диапазон перекрытия составляет от 4 до 25% толщины указанного металлического листа.

Предпочтительно, способ также включает этапы:

- измерение первого расстояния HI по горизонтали между указанным третьим датчиком (17) расстояния и указанным верхним ножом (8);

- измерение второго расстояния Н2 по горизонтали между указанным четвертым датчиком (18) расстояния и указанным нижним ножом (11);

- вычисление величины зазора, GMEASURED, на основании величины третьего и четвертого расстояний, толщины (Т1) указанного верхнего обрезного ножа, толщины (Т2) нижнего обрезного ножа и положения указанного третьего датчика расстояния относительно положения указанного четвертого датчика расстояния.

Предпочтительно, в предлагаемом способе задан рабочий диапазон зазора от GMINIMUM до GMAXIMUM и способ содержит следующие этапы:

- сравнение GMEASURED с GMINIMUM и GMAXIMUM,

- если GMEASURED меньше, чем GMINIMUM, перемещают по горизонтали по меньшей мере один из указанных подвижных валов, чтобы GMEASURED было по меньшей мере равно GMINIMUM,

- если GMEASURED больше, чем GMAXIMUM, перемещают по горизонтали по меньшей мере один из указанных подвижных валов, чтобы GMEASURED было как максимум равно GMAXIMUM.

Изобретение также относится к способу оценки износа вышеописанного устройства для обрезки, включающему этапы:

- измерение перекрытия LSTILL между двумя обрезными ножами в неподвижном положении согласно вышеописанному способу;

- измерение перекрытия LROTATING между двумя обрезными ножами при их вращении согласно вышеописанному способу;

- сравнение указанных двух измерений LSTILL и LROTATING;

- генерирование предупредительного сигнала, если разница между LSTILL и LROTATING больше заданного порогового значения LDANGER.

Изобретатели установили, что риск износа устройства для обрезки возникает при скачкообразном изменении перекрытия, а именно, в момент запуска и останова обрезного устройства для обрезки, точнее говоря, при включении или выключении указанного устройства. Можно выявить изменение перекрытия от 10 до 40 мкм. Скачкообразное изменение величины перекрытия в момент включения устройства можно объяснить износом подшипников ножей и механическим зазором. Следовательно, скачкообразное изменение величины перекрытия невозможно оценить на основании измерений, выполняемых при неподвижном положении обрезных ножей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОЛОС, ЛИСТОВ И СПОСОБ ОПРЕДЕЛЕНИЯ И/ИЛИ КАЛИБРОВКИ ЗАЗОРА МЕЖДУ НОЖАМИ У ТАКОГО УСТРОЙСТВА | 2008 |

|

RU2448817C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРЕЗКИ КРОМКИ ТОЛСТЫХ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2011 |

|

RU2522402C1 |

| Устройство к кромкообрезным ножницам для удаления обрези | 1986 |

|

SU1412893A1 |

| НОЖНИЦЫ ДЛЯ ПОПЕРЕЧНОЙ РЕЗКИ ТОЛСТЫХ ЛИСТОВ С ЭКСЦЕНТРИКОВЫМ ПРИВОДОМ | 2003 |

|

RU2338633C2 |

| УПАКОВОЧНАЯ МАШИНА И СИСТЕМЫ | 2020 |

|

RU2811505C2 |

| СПОСОБ РЕЗКИ ТОЛСТОЛИСТОВОЙ СТАЛИ ДИСКОВЫМИ НОЖНИЦАМИ | 2004 |

|

RU2285592C2 |

| МАШИНА ДЛЯ КОНТУРНОЙ ЧЕКАНКИ ПОБЕГОВ ВИНОГРАДНОЙ ЛОЗЫ | 2024 |

|

RU2839884C1 |

| НОЖНИЦЫ ДИСКОВЫЕ С ПОДАЮЩИМИ РОЛИКАМИ | 2007 |

|

RU2382691C2 |

| Дисковые кромкообрезные ножницы | 1988 |

|

SU1669643A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ | 2008 |

|

RU2420374C1 |

Группа изобретений относится к линиям прокатки, в частности к устройствам для обрезки. Устройство для обрезки металлических листов содержит верхний и нижний нож. Верхний нож содержит основную кольцевую поверхность, имеющую диаметр D1 и толщину Tl, установлен на верхнем валу. Нижний нож содержит основную кольцевую поверхность, имеющую диаметр D2 и толщину Т2, установлен на нижнем валу. Указанные верхний и нижний ножи смещены по вертикали с образованием перекрытия, чтобы устанавливать срез указанного металлического листа. Верхний вал и/или нижний вал выполнены с возможностью перемещения по вертикали. Устройство содержит первый датчик расстояния, предназначенный для измерения расстояния по вертикали до верхнего конца указанного верхнего ножа. Устройство также содержит второй датчик расстояния, предназначенный для измерения расстояния по вертикали до нижнего конца указанного нижнего ножа, и вычислительное устройство, выполненное с возможностью вычисления указанного перекрытия. Обеспечивается точное измерение перекрытия и зазора. 3 н. и 3 з.п. ф-лы, 4 ил.

1. Устройство (7) для обрезки металлических листов, содержащее:

верхний нож (8), установленный на верхнем валу (10), содержащий основную кольцевую поверхность (9), имеющую диаметр D1 и толщину Tl, и;

нижний нож (11), установленный на нижнем валу (13), содержащий основную кольцевую поверхность (12), имеющую диаметр D2 и толщину Т2;

при этом указанный верхний нож и указанный нижний нож смещены по вертикали с образованием перекрытия (DOVERLAP), чтобы устанавливать срез указанного металлического листа, причем верхний вал (10) и/или нижний вал (13) выполнен с возможностью перемещения по вертикали;

первый датчик (14) расстояния, предназначенный для измерения расстояния (VI) по вертикали до верхнего конца указанного верхнего ножа;

второй датчик (15) расстояния, предназначенный для измерения расстояния (V2) по вертикали до нижнего конца указанного нижнего ножа,

вычислительное устройство (16), выполненное с возможностью вычисления указанного перекрытия, при этом

указанный верхний нож и указанный нижний нож смещены по горизонтали с образованием зазора (DGAP);

верхний вал (10) и/или нижний вал (13) выполнен с возможностью перемещения по горизонтали;

указанное вычислительное устройство выполнено с возможностью вычисления указанного зазора, причем

указанное устройство для обрезки также содержит:

третий датчик (17) расстояния, предназначенный для измерения расстояния (HI) по горизонтали до указанного верхнего ножа, и

четвертый датчик (18) расстояния, предназначенный для измерения расстояния (Н2) по горизонтали до указанного нижнего ножа.

2. Устройство для обрезки по п. 1, в котором указанные первый, второй, третий и четвертый датчики расстояния являются индуктивными датчиками.

3. Устройство для обрезки по п. 1 или 2, в котором первый вал и второй вал выполнены с возможностью перемещения по вертикали.

4. Способ обрезки металлических листов с помощью устройства для обрезки по любому из пп. 1-3, содержащий этапы, на которых

измеряют первое расстояние VI по вертикали между указанным первым датчиком (14) расстояния и указанной основной кольцевой поверхностью (9) указанного верхнего ножа (8);

измеряют второе расстояние V2 по вертикали между указанным вторым датчиком (15) расстояния и указанной основной кольцевой поверхностью (12) указанного нижнего ножа (11);

вычисляют перекрытие, LMEASURED, на основании указанных первого и второго расстояний по вертикали, диаметра (D1) указанного верхнего ножа, диаметра (D2) нижнего ножа и положения указанного первого датчика расстояния относительно положения указанного второго датчика расстояния, и

измеряют первое расстояние по горизонтали, HI, между указанным третьим датчиком (17) расстояния и указанным верхним ножом (8),

измеряют второе расстояние по горизонтали, Н2, между указанным четвертым датчиком (18) расстояния и указанным нижним ножом (11),

вычисляют величину зазора, GMEASURED, на основании указанных первого и второго расстояний по горизонтали, толщины (Т1) указанного верхнего обрезного ножа, толщины (Т2) нижнего обрезного ножа и положения указанного третьего датчика расстояния относительно положения указанного четвертого датчика расстояния.

5. Способ по п. 4, в котором задан рабочий диапазон перекрытия, от LMINIMUM до LMAXIMUM, и задан рабочий диапазон зазора, от GMINIMUM до GMAXIMUM, при этом способ содержит этапы, на которых

сравнивают LMEASURED с LMINIMUM и LMAXIMUM; при этом

- если LMEASURED меньше, чем LMINIMUM, перемещают по вертикали по меньшей мере один из указанных подвижных валов, чтобы LMEASURED было по меньшей мере равно LMINIMUM, и

- если LMEASURED больше, чем LMAXIMUM, перемещают по вертикали по меньшей мере один из указанных подвижных валов, чтобы LMEASURED было как максимум равно LMAXIMUM,

и также сравнивают GMEASURED с GMINIVIUM и GMAXIMUM; при этом

- если GMEASURED меньше, чем GMINIMUM, перемещают по горизонтали по меньшей мере один из указанных подвижных валов, чтобы установить GMEASURED по меньшей мере равным GMINIMUM, и

- если GMEASURED больше, чем GMAXIMUM, перемещают по горизонтали по меньшей мере один из указанных подвижных валов, чтобы установить GMEASURED как максимум равным GMAXIMUM.

6. Способ оценки износа устройства для обрезки по любому из пп. 1-3, содержащий этапы, на которых:

при неподвижном положении указанных обрезных ножей определяют перекрытие, LSTILL, согласно п. 4;

определяют перекрытие, LROTATING, между двумя обрезными ножами согласно п. 4 при их вращении;

сравнивают указанные два результата, LSTILL и LROTATING;

генерируют предупредительный сигнал, если разница между LSTILL и LROTATING больше заданного порогового значения LDANGER.

| JP 2002096214 A, 02.04.2002 | |||

| WO 2014195071 A1, 11.12.2014 | |||

| CN 102489772 A, 13.06.2012 | |||

| ЛЕТУЧИЕ НОЖНИЦЫ | 1978 |

|

SU866883A1 |

| Устройство для обрезки кромок полосового материала | 1981 |

|

SU958047A1 |

Авторы

Даты

2024-05-14—Публикация

2021-12-08—Подача