Изобретение относится к области машиностроения, в частности к оборудованию для сферы автосервиса, и может быть использовано для правки стальных дисков автомобильных колес в автоматизированном режиме обработки в условиях даже самой маленькой мастерской автосервиса.

Известен “Универсальный стенд для правки колес” по описанию изобретения к патенту РФ №2062153, класс МПК 6 В 21 D 1/08, В 21 D 3/16, опубликовано в БИ №17 20.06.1996 г. (1).

Данный стенд применяется для правки путем обкатки роликами поверхностей ободов дисков автомобильных колес легковых автомобилей.

Стенд содержит роликовые правильные устройства и устройство для закрепления и привода выправляемых колес. Правильные устройства снабжены группами наружных и внутренних роликов, размещенных равномерно относительно окружности обода колеса.

Роликовое устройство снабжено парными рычагами, передающими усилие правки, каждая пара которых размещена по разные стороны от осей симметрии обода и одними своими концами закреплена на раме, а вторыми концами связана с правильными роликами. Ролики и парные рычаги могут быть расположены симметрично относительно оси приводного вала.

Оси роликов и траверсы выполнены с возможностью ограничения и регулировки перемещений друг относительно друга, а траверсы – вдоль оси приводного вала. Стенд может быть снабжен сменными роликами для правки колес, имеющих различные формы бортовой закраины обода. Предусмотрен разогрев различных участков колеса.

Вместе с тем данный стенд имеет и ряд существенных недостатков, а именно:

1) низкую производительность, так как все операции по установке диска на станок и в рабочую зону станка по наладке необходимых размеров, обработке (обкатке роликами) и снятию диска после обработки производятся вручную оператором;

2) второй недостаток проистекает из первого во время обкатки диска колеса оператор неоднократно останавливает привод станка для контроля геометрических размеров диска в процессе правки;

3) в процессе эксплуатации станка происходит износ трущихся рабочих поверхностей исполнительных механизмов, в результате чего появляется люфт, который ведет к неточности обработки диска колеса;

4) при установке диска колеса на станок другого типа и с другими размерами необходимо практически заново настраивать работу исполнительных механизмов станка, на что требуется затратить время в 15-20 раз больше, чем время на обкатку-правку диска колеса;

5) установка диска колеса в рабочую зону обработки и выведение из этой зоны после обработки также занимает значительное время, в два-три раза большее, чем время на обкатку диска колеса;

6) для правки сложных деформаций диска колеса требуется в обязательном порядке производить сначала предварительную правку с деформацией диска; а в этом случае в обязательном порядке необходимо вести непрерывный контроль размеров диска в процессе самой правки. А это невозможно осуществить на известном существующем станке.

Целью при разработке и создании предлагаемой конструкции станка является существенное усовершенствование управляющего устройства и исполнительных механизмов станка и на этой основе автоматизация трудоемких процессов, производимых оператором станка в процессе правки диска колеса.

Указанный технический результат достигается следующим образом. Предлагаемый станок имеет следующие усовершенствования: в отличие от известного станка все исполнительные механизмы связаны в работе с датчиками, предназначенными для контроля, например, геометрических размеров диска колеса, а датчики подсоединены к устройству управления станком. Вместо ручного перемещения рабочего стола и кареток используются гидроцилиндры.

При этом устройство управления на основе полученной от датчиков информации осуществляет в автоматизированном режиме технологический процесс правки диска колеса по соответствующей программе, задаваемой оператором станка.

Для осуществления в автоматизированном режиме технологического процесса управляющее устройство снабжено, например, индустриальным компьютером с подключенным к нему интерфейсным устройством управления исполнительными механизмами станка. При этом устройство управления выполнено с возможностью автоматизированной установки диска колеса в рабочую зону станка, последующей правки и снятия диска колеса со станка после окончания правки.

Кроме этого предлагаемый станок снабжен датчиками, предназначенными для предварительного измерения геометрических размеров диска колеса и последующего ввода информации об этих размерах в устройство управления перед началом процесса правки.

В качестве отдаленного аналога предлагаемому станку можно принять стенд для правки дисков автомобильных колес по источнику научно-технической информации (1).

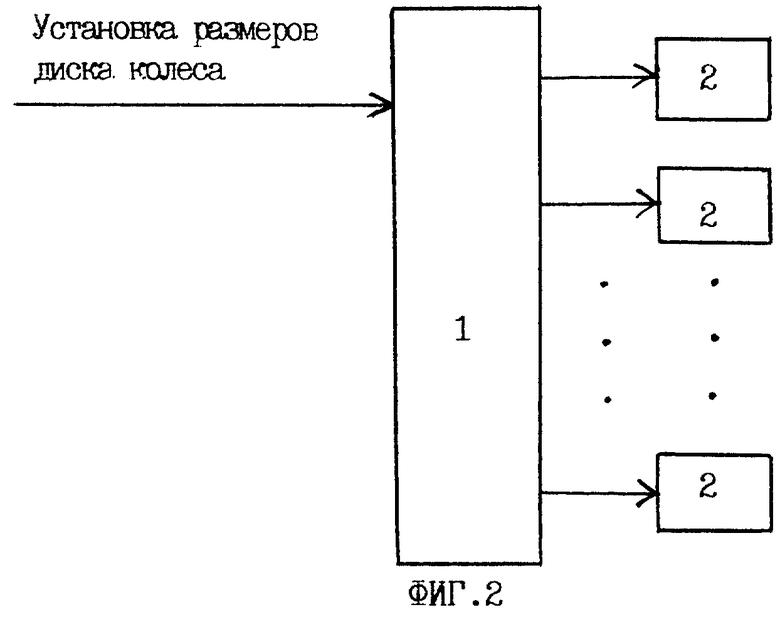

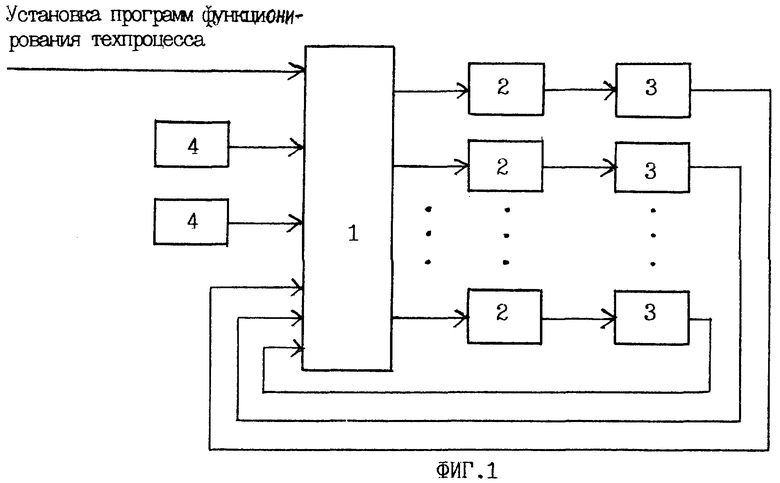

На фиг.1 изображена схема устройства предлагаемого автоматизированного станка для правки дисков автомобильных колес. На фиг.2 изображена схема устройства станка-аналога.

Предлагаемый автоматизированный станок для правки дисков автомобильных колес состоит из устройства управления 1, которое соединено с исполнительными механизмами 2 станка. В свою очередь исполнительные механизмы 2 соединены с датчиками 3, которые подсоединены к устройству управления 1 (фиг.1).

В качестве управляющего устройства 1 может быть использован микроконтроллер, например, at mega 128-16AI с подключенными к немулокальной индикаторной панелью и панелью ввода информации.

Само управляющее устройство 1 может быть дополнено, например, индустриальным компьютером модели Wafer-5823 через последовательный интерфейс RS-232C, подключенным к микроконтроллеру AT mega 128-16AI.

При этом к данному индустриальному компьютеру может быть подключен сенсорный экран, предназначенный для отображения информации о параметрах техпроцесса правки диска колеса, текущее состояние системы управления станком и т.п.

Пользователь может с сенсорной панели запускать по заданной программе техпроцесс правки диска колеса, вводить информацию о геометрических размерах диска колеса, запускать программу калибровки станка, обновлять базы данных о геометрических размерах различных типов дисков колес и т.п.

В качестве датчиков 3 и 4 могут быть использованы оптические датчики линейных геометрических размеров, например, фирмы carmar.

Эти датчики выдают информацию об их (датчиков) линейном перемещении относительно станины станка в зависимости от их расположения в конкретный текущий момент времени.

Ввод информации о геометрических размерах диска колеса перед началом его обработки обкаткой роликами в память управляющего устройства 1 осуществляется путем перемещения измерительной штанги станка, соединенной механически с измерительной головкой датчика 4.

В качестве привода исполнительных механизмов 2 в предлагаемом станке используются гидроцилиндры, которые, в свою очередь, управляются электрогидроклапанами, а последние управляются через интерфейсный модуль микроконтроллером at mega 128-16AI по соответствующей программе применительно к конкретному типу диска колеса.

Гидроцилиндры станка механически связаны с рабочим столом и двумя каретками с установленными на последних обкатными роликами и обеспечивают возвратно-поступательные перемещения обкатных роликов относительно внутренней и наружной поверхностей обода диска колеса. И эти перемещения осуществляются по заданной программе устройством управления 1.

Управляющее устройство 1 содержит программу автоматизированной установки диска колеса в рабочую зону станка, последующей обработки и снятия диска колеса со станка после окончания обработки-правки.

Предлагаемый станок содержит также датчики 4, предназначенные для предварительного измерения размеров диска колеса и последующего ввода информации о его геометрических размерах в память устройства управления перед началом процесса правки (фиг.1).

Предлагаемый станок работает следующим образом. Оператор с клавиатуры или сенсорной панели устройства управления 1 выбирает тип подлежащего правке диска колеса и задает на этой же панели программу правки этого конкретного диска, а программа правки заранее введена в память устройства управления 1.

На предлагаемом станке возможна правка обода диска колеса, правка “просадки” полки диска, правка “восьмерки”, то есть неперпендикулярного положения оси вращения диска к плоскости вращения диска колеса, правка эллипсности диска и правка с преобразованием размеров диска, например, изменение базового вылета обода диска колеса.

Правка диска колеса производится следующим образом. Оператор устанавливает на планшайбу станка диск колеса и закрепляет его. Затем, пользуясь соответствующей кнопкой на пульте управления станком, по соответствующей программе, встроенной в устройство управления 1, в автоматизированном режиме устанавливает в рабочую зону станка исполнительные механизмы 2 (а это рабочий стол с каретками относительно шпинделя с закрепленным на нем диском колеса).

Затем оператор на пульте управления нажимает кнопку “Старт” и в управляющем устройстве запускается программа автоматизированной правки диска колеса. Все исполнительные механизмы 2 работают по командам микроконтроллера и индустриального компьютера в автоматизированном режиме, а оператор лишь наблюдает за ходом технологического процесса правки-обработки диска колеса по соответствующей программе, записанной в памяти управляющего устройства применительно к конкретному типоразмеру диска колеса, например, к автомобилям Волга, Москвич, Газель, ВАЗ, ИЖ и т.п.

Датчики 3 отслеживают в процессе правки текущие геометрические размеры диска колеса и управляющее устройство 1 получает непрерывно информацию с датчиков и в соответствии с заданной программой правки управляет исполнительными механизмами 2 для обеспечения заданных геометрических размеров диска, которые заданы из памяти управляющего устройства 1 для конкретного типоразмера диска колеса.

Для правки сложных повреждений дисков колес в соответствии с заданной программой станок производит “обратную” деформацию диска, а затем производит правку с деформацией до номинального размера диска колеса.

При использовании в качестве устройства управления индустриального компьютера с подключенным к нему интерфейсным устройством управления оператор получает возможность лучше контролировать визуально весь техпроцесс правки диска колеса от момента установки диска на планшайбу станка и вплоть до снятия его со станка. При этом весь техпроцесс осуществляется по заданной программе управления всеми исполнительными механизмами 2.

И у оператора появляется возможность работы с базой данных геометрических размеров типоразмеров дисков колес.

Таким образом, оператор станка не теряет времени на измерение размеров деформированных дисков, а выбирает информацию о них из памяти компьютера.

Для осуществления автоматизированной установки (диспозиции) диска колеса в рабочую зону станка оператору необходимо лишь нажатие на определенную кнопку на панели управления или на сенсорной панели. То есть диск колеса в автоматизированном режиме подводится в рабочую зону обработки, то есть в зону исполнительных механизмов 2 (рабочий стол с каретками и с обкатными роликами).

После выполнения операции правки диска колеса оператор вновь нажимает на соответствующую кнопку на панели управления, исполнительные механизмы 2 отводятся от диска, то есть диск выводится из рабочей зоны обработки также по заданной программе автоматизированного управления исполнительными механизмами.

Для повышения производительности труда предлагаемый станок оборудован дополнительными датчиками 4, предназначенными для предварительного измерения геометрических размеров диска колеса сразу же после установки диска на станок, ввода информации о его геометрических размерах в базу данных устройства управления 1.

Эта база данных может быть использована в последующем при правке дисков с аналогичными размерами и дефектами.

Литература

1. “Стенд для правки дисков автомобильных колес типа P-184М”, выпускаемый на предприятии ГАРО в Великом Новгороде, см. подробно http://www. garo.novgorod.ru//.

Изобретение относится к области машиностроения, в частности к оборудованию для сферы автосервиса, и может быть использовано для правки стальных дисков автомобильных колес в автоматизированном режиме обработки в условиях даже самой маленькой мастерской автосервиса. Технический результат - повышение производительности. Сущность изобретения заключается в следующем: все исполнительные механизмы связаны в работе с датчиками, предназначенными для контроля, например, геометрических размеров диска колеса, а датчики подсоединены к устройству управления станком. Вместо ручного перемещения рабочего стола и кареток используются гидроцилиндры. При этом устройство управления на основе полученной от датчиков информации осуществляет в автоматизированном режиме технологический процесс правки диска колеса по соответствующей программе, задаваемой оператором станка. Для осуществления в автоматизированном режиме технологического процесса управляющее устройство снабжено, например, индустриальным компьютером с подключенным к нему интерфейсным устройством управления исполнительными механизмами станка. При этом управляющее устройство станка дополнительно содержит программу автоматизированной установки диска колеса в рабочую зону станка, последующей обработки-правки и снятия диска колеса со станка после окончания обработки. Кроме этого предлагаемый станок дополнительно содержит также датчики, предназначенные для предварительного измерения геометрических размеров диска колеса перед началом процесса правки и последующего ввода информации о его геометрических размерах в память устройства управления. 3 з.п.ф-лы, 2 ил.

| RU 2062153 С1, 20.06.1996 | |||

| СТАНОК ДЛЯ ПРАВКИ ОБОДОВ КОЛЕС ЛЕГКОВЫХ АВТОМОБИЛЕЙ | 0 |

|

SU200406A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Усилитель класса @ | 1982 |

|

SU1116529A1 |

Авторы

Даты

2004-09-27—Публикация

2003-07-15—Подача