Изобретение относится к области измерения параметров и контроля в процессе фрезерования окна в эксплуатационной колонне (ЭК) нефтяных и газовых скважин, и преимущественно может быть использовано при диагностировании работоспособности фрезерного инструмента с целью его эффективной отработки, а также при разработке автоматизированных систем управления процессом фрезерования.

Зачастую, группы прочности ЭК в старых скважинах не соответствует указанным в технической документации на скважину, или вообще отсутствует, что приводит к стохастическим ошибкам при выборе конструкции фрезы, оценки ее работоспособности и технологии контроля процесса фрезерования окна.

Из уровня техники известен способ определения работоспособности породоразрушающего инструмента в процессе бурения нефтяных и газовых скважин [а.с. СССР №1800011, МПК Е21В 45/00, опубл. 07.03.1993], который основан на определении работоспособного состояния инструмента, при этом он включает в себя запись колебаний давления рабочей жидкости в нагнетательной линии, и вычисление величины критерия диагностирования работоспособности, а именно, корреляционной размерности (в начале и в процессе бурения), после чего определяют критерий работоспособности и его эталонное значение для каждого конкретного интервала бурения.

Недостаток данного способа - сложная процедура определения и расчета критерия работоспособности, недостаточная достоверность оценки работоспособного состояния породоразрушающего инструмента в процессе эксплуатации, допускающая возможность аварийного состояния всей технической системы (ТС).

Из уровня техники известен способ определения работоспособности породоразрушающего инструмента с целью его эффективной отработки и который может быть использован при разработке автоматизированных систем управления процессом бурения [патент №2739875, МПК Е21В 45/00, опубл. 29.12.2020]. Способ основан на своевременном диагностировании степени износа породоразрушающего инструмента, путем обработки временных реализаций давления рабочей жидкости и осевой нагрузки с использованием показателя Херста Н.

Недостатком данного способа является сложная процедура определения критерия работоспособности с использованием показателя Херста Н, так как переход сложной ТС к хаотическому изменению режима работы не всегда служит признаком существования дефекта оборудования, что может привести к аварийному состоянию всей ТС.

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков является способ определения работоспособности породоразрушающего инструмента [патент РФ №2182659, МПК Е21В 45/00, опубл. 19.03.2001], который основан на определении работоспособности инструмента, находящегося в составе ТС «инструмент - компоновка низа бурильной колонны (КНБК) - насос», при этом способ включает измерение колебаний давления рабочей жидкости и колебаний осевой нагрузки на инструменте, дальнейшее определение принятого за эталонные значения критерия работоспособности Джини и работоспособности инструмента путем сравнения текущих значений критерия Джини с их эталонными значениями, при этом эталонные значения критериев определяют в процессе бурения первой скважины на кусте при максимально изношенном инструменте.

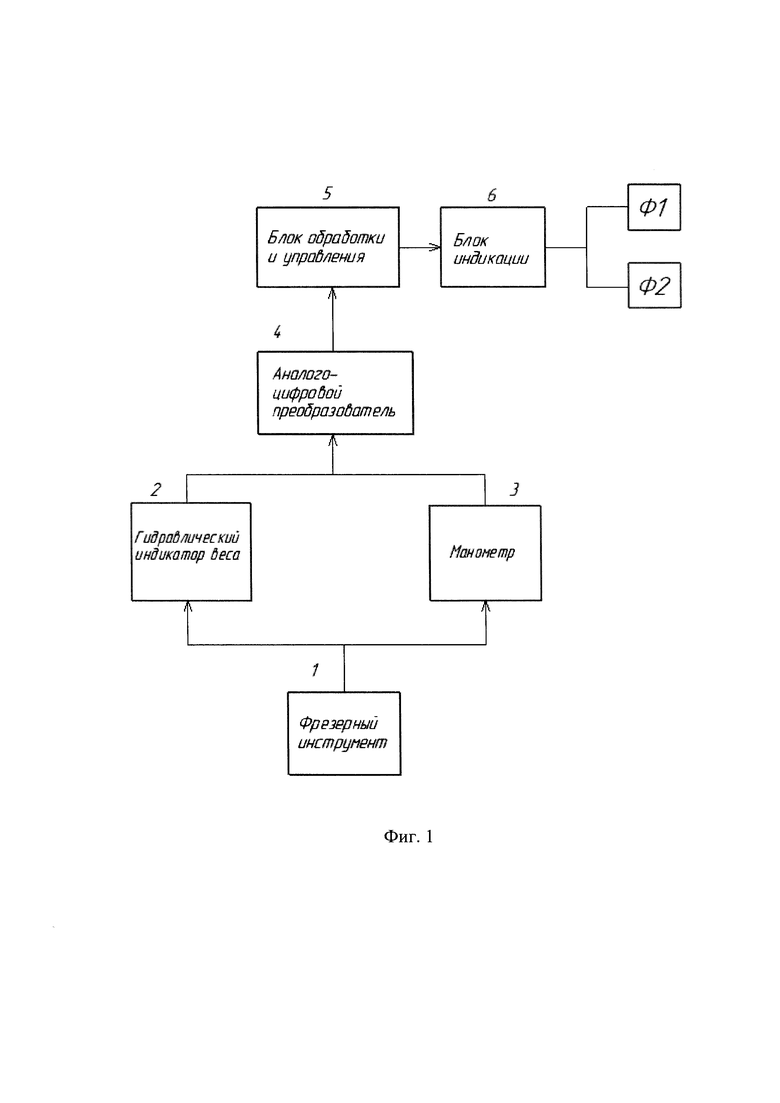

Определение коэффициента Джини основано на построении кривой Лоренца или линии распределения контролируемых значений технологических параметров. Для этого строится зависимость количества замеренных значений случайных величин (технологических параметров, замеренных в процессе бурения) по оси координат в процентах - от количества этих значений в начале и конце каждого интервала бурения по оси абсцисс в процентах для различных состояний анализируемых объектов управления.

Недостатками способа является то, что описанный критерий Джини, являющийся универсальным измерителем дифференциации значений, не позволяет достоверно идентифицировать, в какой именно части кривой Лоренца произошла случайная концентрация неравенства значений, определяющих работоспособное состояние инструмента, т.е. в какой именно момент времени начинает происходить максимальный износ оборудования, что возможно приведет к аварийной ситуации.

Технической проблемой изобретения является разработка способа определения работоспособности фрезерного инструмента с достижением следующего технического результата: повышение достоверности расчета определения выхода из строя инструмента и прогнозирование его предаварийного состояния.

Указанный технический результат достигается тем, что в способе определения работоспособности фрезерного инструмента, находящегося в составе ТС «инструмент - КНБК - насос», включающем измерения колебаний давления рабочей жидкости и колебаний осевой нагрузки на инструменте, выбор текущих критериев работоспособности, задание их эталонных значений и определение работоспособности фрезерного инструмента сравнением текущих значений критериев с их эталонными значениями, согласно изобретению определяют критерий диагностирования работоспособности по Гуверу КHP колебаний давления рабочей жидкости и критерий диагностирования работоспособности по Гуверу КHF колебаний осевой нагрузки, при этом их эталонные значения определяют экспериментально на испытательном стенде.

На испытательном стенде проводят измерения значений технологических параметров: колебаний давления рабочей жидкости в ТС: «инструмент - КНБК - насос» с помощью цифрового манометра, установленного на манифольдной линии насоса и колебания осевой нагрузки - с помощью гидравлического динамометра (месдозы), установленного в ТС для создания осевой нагрузки на КНБК, и определяют эталонные значения критериев диагностирования работоспособности по Гуверу.

Для определения работоспособности фрезерного инструмента определяют критерий работоспособности по Гуверу HP по значениям колебаний давления рабочей жидкости и критерий работоспособности по Гуверу HF по значениям колебаний осевой нагрузки в процессе фрезерования ЭК, при этом в качестве текущих критериев диагностирования работоспособности по Гуверу принимают величины КHP=НP2/НP1 и KHF=HF2/HF1 соответствующих сигналов,

где KHP, KHF - критерии диагностирования работоспособности по Гуверу соответственно значений колебаний давления рабочей жидкости и значений осевой нагрузки в процессе фрезерования;

HP1 и HF1 - критерии работоспособности по Гуверу соответственно значений колебаний давления рабочей жидкости и значений колебаний осевой нагрузки в начале фрезерования;

НP2 и НF2 - критерии работоспособности по Гуверу соответственно значений колебаний давления рабочей жидкости и значений осевой нагрузки в процессе фрезерования в текущий момент времени.

При этом износ фрезерного инструмента соответствует максимальным значениям этих критериев, а в качестве эталонных значений критериев диагностирования, полученных на стенде, принимают значения в интервалах: 0<KHP<1,1 и 0<KHF<1,4.

Техническим результатом реализации изобретения является своевременное диагностирование степени износа фрезерного инструмента, с применением критериев диагностирования работоспособности по Гуверу, для обработки значений колебаний осевой нагрузки и значений колебаний рабочей жидкости на различных временных интервалах фрезерования. Этот способ дает возможность достоверного определения наибольшего отклонения от эталонного значения критерия диагностирования работоспособности по Гуверу при фрезеровании колонны и прогнозирования предаварийного состояния инструмента.

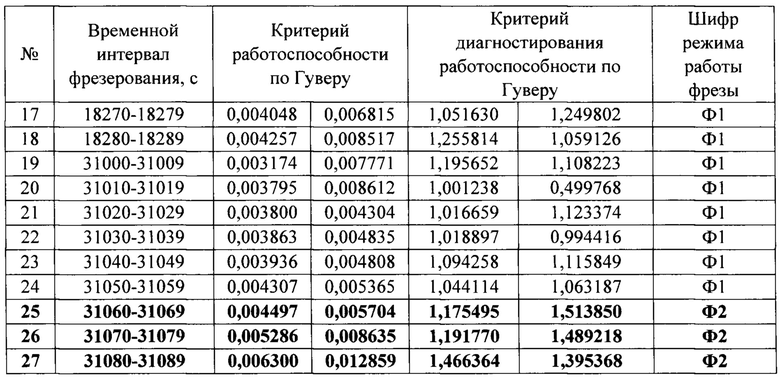

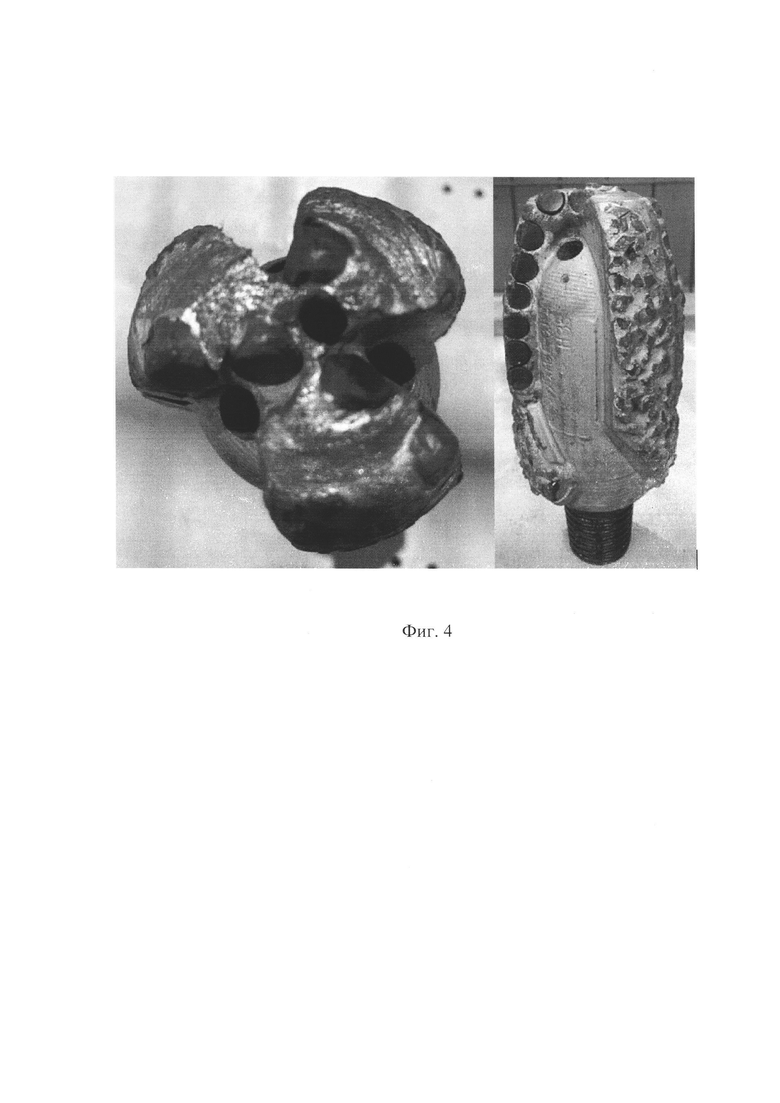

На фиг. 1 показана схема для реализации предлагаемого способа определения работоспособности фрезерного инструмента при фрезеровании ЭК в промысловых условиях; на фиг. 2 представлено графическое изображение кривой Лоренца и критерия Гувера; на фиг. 3 показано новое состояние торцевой поверхности фрезерного инструмента; на фиг. 4 - изношенное состояние торцевой поверхности фрезерного инструмента.

На фиг. 1 обозначены: фрезерный инструмент 1, гидравлический индикатор 2 веса, цифровой манометр 3, аналогово-цифровой преобразователь 4, блок 5 обработки и управления, блок 6 индикации.

Предлагаемый способ определения работоспособности фрезерного инструмента в условиях буровой установки реализуется следующим образом. Фрезерный инструмент 1 в составе КНБК спускают в скважину на нужную глубину. Гидравлический индикатор 2 веса устанавливают на неподвижном конце талевого каната для измерения колебаний осевой нагрузки на фрезерный инструмент 1, а цифровой манометр 3 - на манифольдной линии насоса для измерения колебаний давления рабочей жидкости. При фрезеровании ЭК сигналы осевой нагрузки и давления, каждый по своему каналу связи, поступают на аналого-цифровой преобразователь 4. Блок 5 обработки и управления формирует управляющие сигналы и вычисляет критерий работоспособности по Гуверу НP колебаний давления рабочей жидкости и критерий работоспособности по Гуверу НF колебаний осевой нагрузки на фрезерный инструмент в любой момент фрезерования. Блок 6 индикации предназначен для визуального контроля за изменением текущих величин критериев работоспособности фрезерного инструмента с определением критериев диагностирования работоспособности по Гуверу KHP и KHF, данные значения сравниваются с эталонными, полученными на испытательном стенде. На блоке 6 индикации выводится шифр работоспособного состояния, который определяется исходя из полученных результатов критериев диагностирования работоспособности по Гуверу:

Ф1 - работоспособное состояние фрезерного инструмента в следующем интервале;

Ф2 - отказ фрезерного инструмента в следующем интервале.

Критерий Гувера является самым простым из всех показателей неравенства распределения значений, он описывает относительное отклонение от среднего и является «прямым», потому что, например, в случае неравного распределения значений, он просто описывает долю общего объема значений, которая должна быть перераспределена для достижения равновесия. Исходя из временных значений колебаний осевой нагрузки и значений колебаний рабочей жидкости на различных интервалах фрезерования ЭК, можно определить, когда именно происходит наибольшее отклонение от идеального значения состояния фрезерного инструмента.

Для расчета критерия Гувера, известного в экономике как «критерий Робин Гуда», строится кривая Лоренца, а именно зависимость количества замеренных значений случайных величин р (технологических параметров, замеренных в процессе фрезерования) по оси координат в процентах - от количества этих значений n в начале и конце каждого интервала по оси абсцисс процесса для различных состояний анализируемых объектов управления (фиг. 2). Если бы между измерением технологических параметров фрезерования и изменением технического состояния фрезерного инструмента существовало абсолютное равенство, то, например, 20%-й износ фрезы соответствовал бы только одним значениям параметров, 40%-й износ фрезы - другим значениям, и т.д. В действительности наблюдается другая картина, что представлено кривой Лоренца. Чем больше отклонение кривой Лоренца от кривой равенства, тем меньше взаимосвязь между анализируемыми показателями. При этом кривая Гувера рассчитывается как максимальный по длине вертикальный отрезок, образуемый между кривой Лоренца и линией абсолютного равенства (фиг. 2).

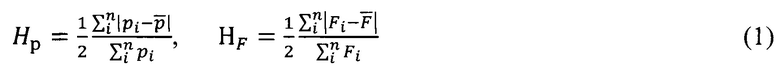

Критерий работоспособности по Гуверу определяется по выражению:

где Hp - критерий работоспособности по Гуверу колебаний давления рабочей жидкости;

HF - критерий работоспособности по Гуверу колебаний осевой нагрузки на фрезерный инструмент;

pi - значение фрагмента записи колебания давлений рабочей жидкости, представленный в виде статистического ряда, числовые значения получены через равные промежутки времени;

- среднее значение фрагмента записи колебания давлений рабочей жидкости;

- среднее значение фрагмента записи колебания давлений рабочей жидкости;

n - количество значений колебаний всего ряда;

Fi - значение фрагмента записи колебания осевой нагрузки, представленный в виде статистического ряда, числовые значения получены через равные промежутки времени;

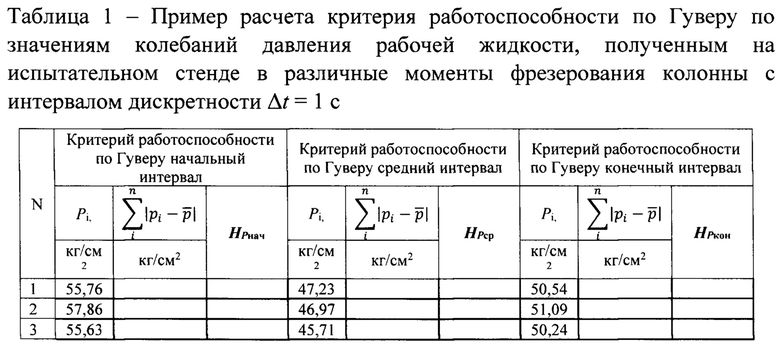

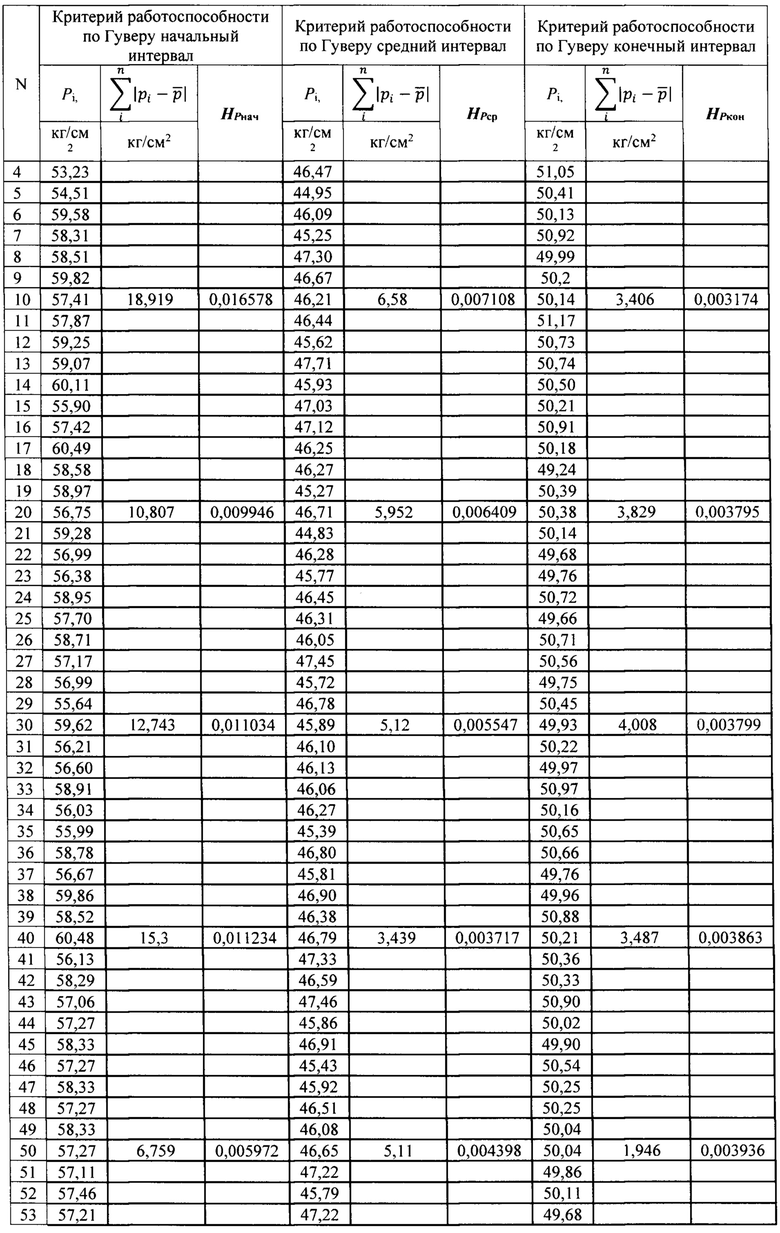

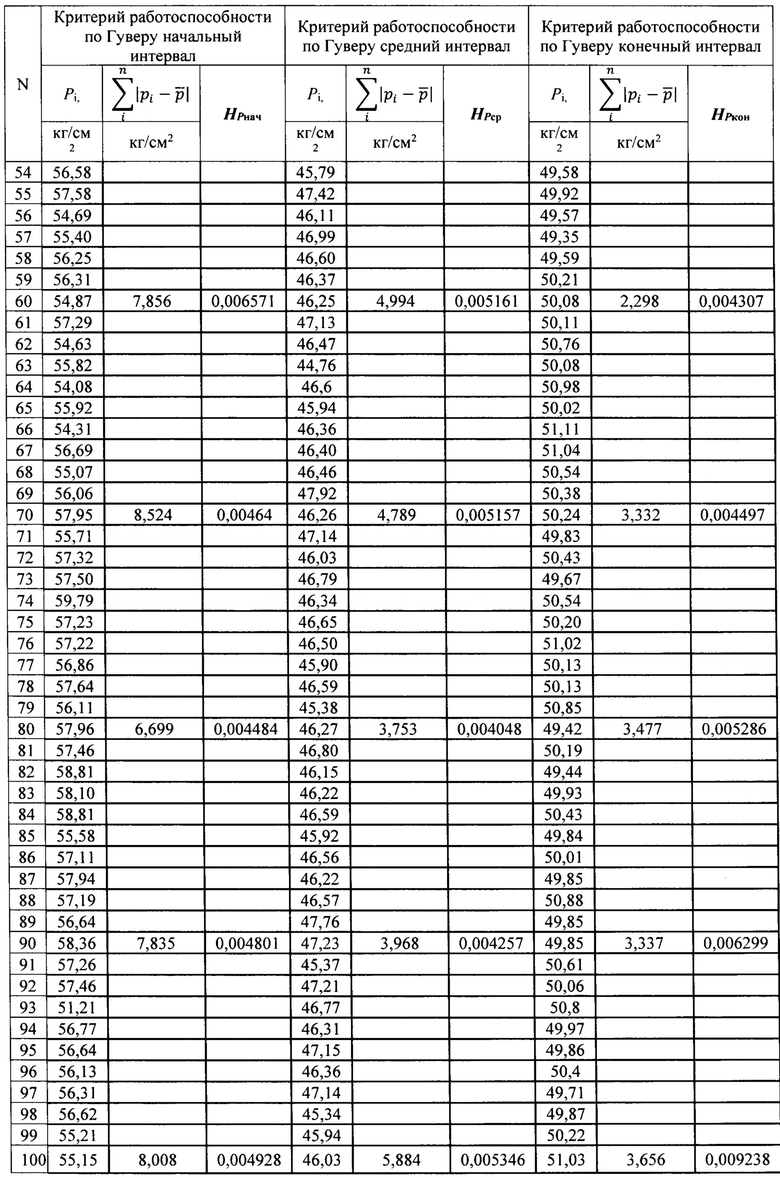

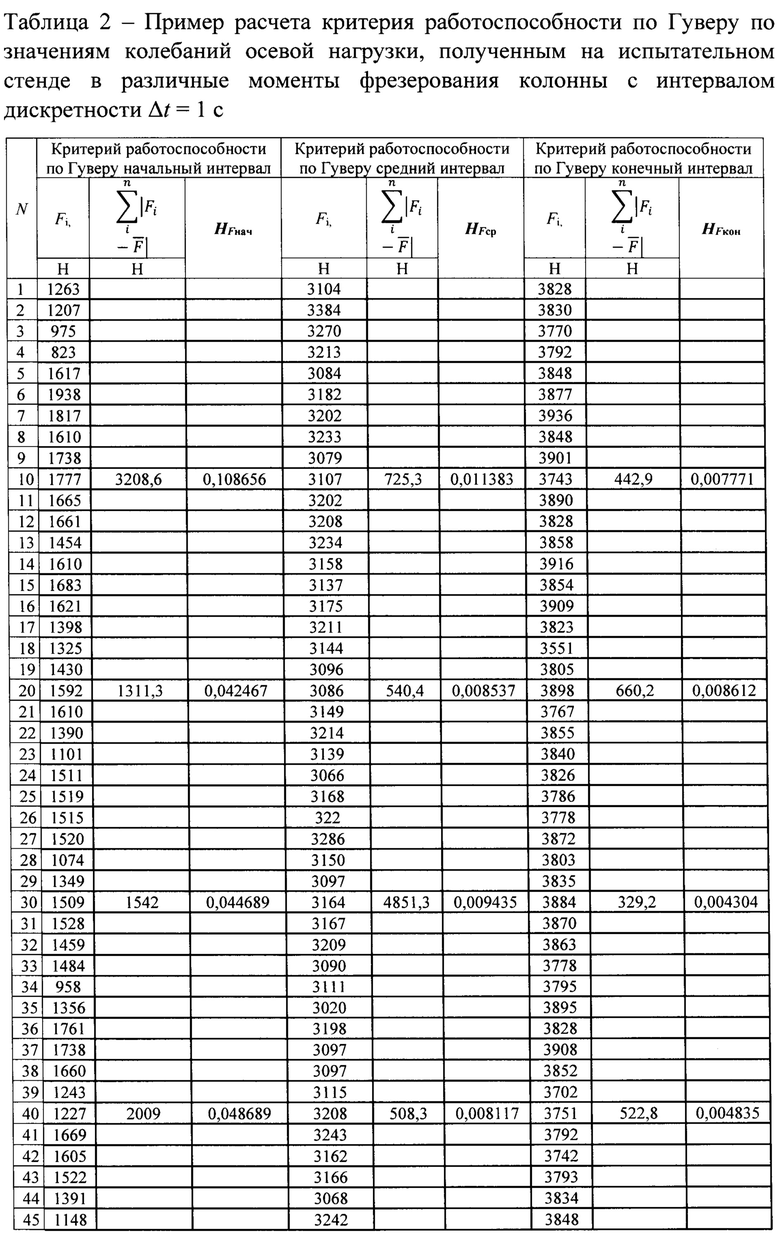

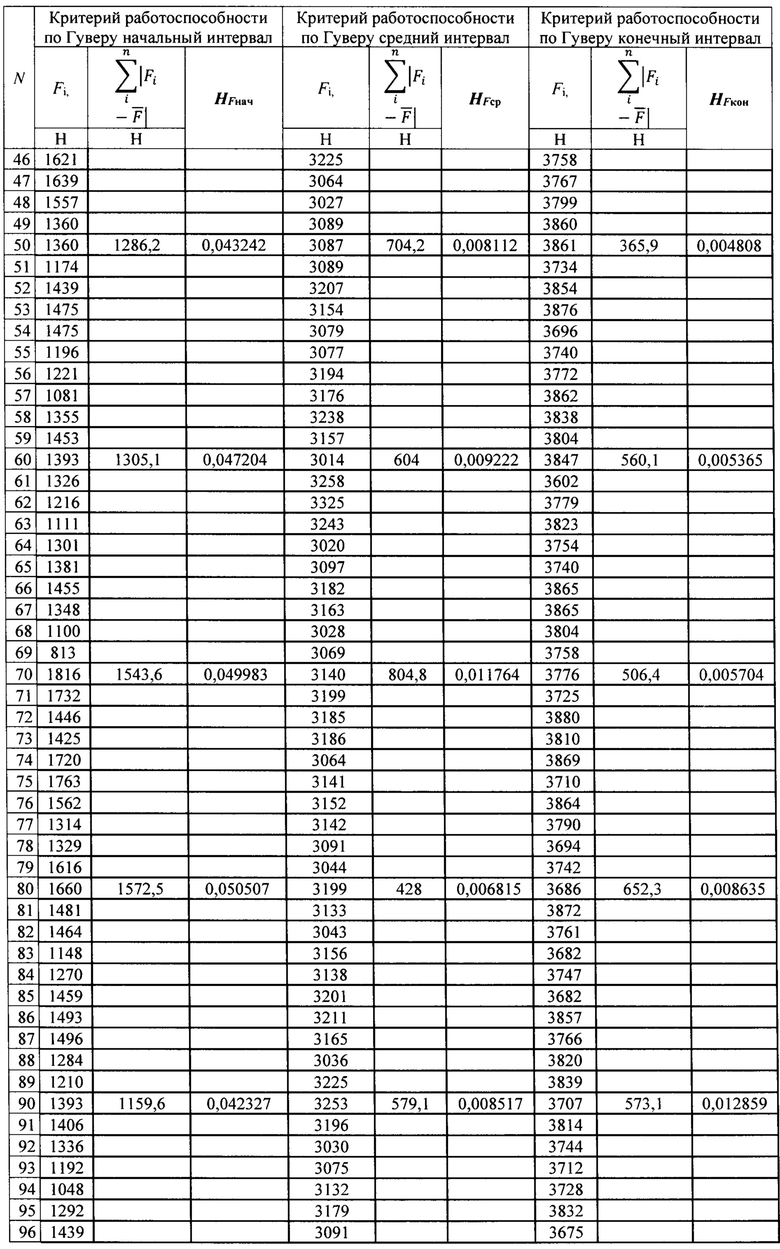

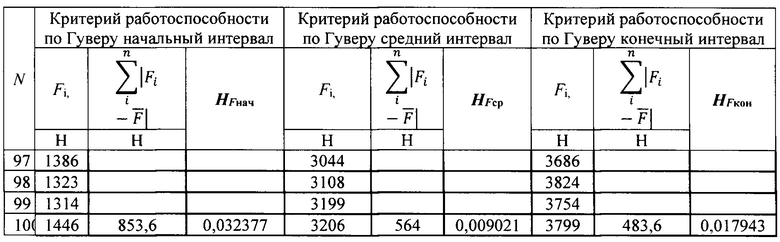

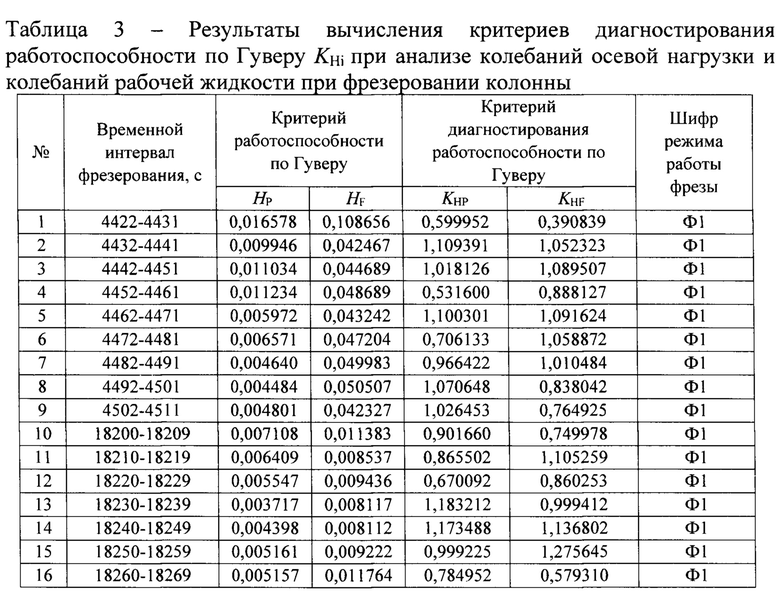

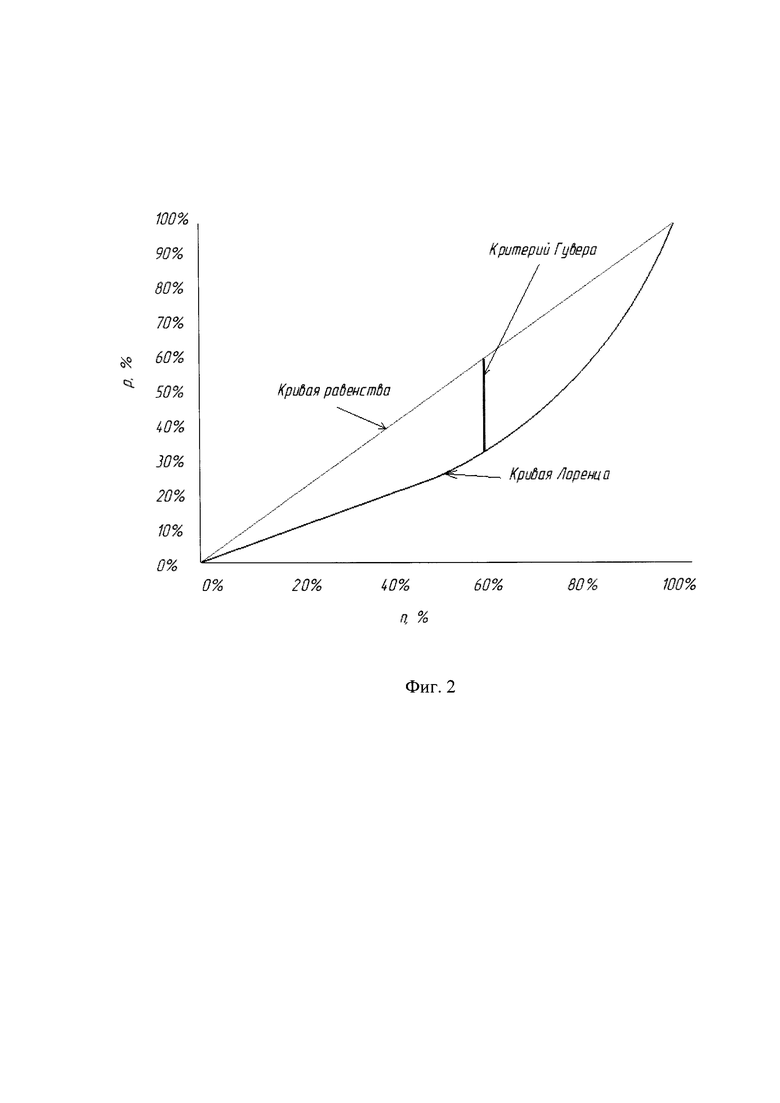

- среднее значение фрагмента записи колебания осевой нагрузки. В таблицах 1 и 2 показан пример расчета критерия работоспособности по Гуверу по значениям колебаний давления рабочей жидкости и значениям колебаний осевой нагрузки с интервалом дискретности Δt=1 с. Значения измеряемых технологических параметров получены на испытательном стенде.

- среднее значение фрагмента записи колебания осевой нагрузки. В таблицах 1 и 2 показан пример расчета критерия работоспособности по Гуверу по значениям колебаний давления рабочей жидкости и значениям колебаний осевой нагрузки с интервалом дискретности Δt=1 с. Значения измеряемых технологических параметров получены на испытательном стенде.

Для обеспечения повышения достоверности оценки работоспособного состояния в процессе эксплуатации предлагаются новые показатели, которые принимаются в качестве критериев диагностирования работоспособности по Гуверу фрезерного инструмента KHP=HP2/HP1 и KHF=НF2/НF1.

В таблице 3 представлены результаты вычислений критериев работоспособности по Гуверу и критериев диагностирования работоспособности по Гуверу для каждого интервала фрезерования с визуальной оценкой вооружения фрезерного инструмента.

Анализ 27-и временных интервалов фрезерования позволил установить, следующее распределение режимов работ:

- работоспособное состояние фрезерного инструмента в следующем интервале (Ф1) - 24 интервала (89%), где 0<KHP≤1,1 и 0<KHF≤1,4;

- отказ оборудования в следующем интервале (Ф2) - 3 интервала (11%), где KHP>1,1 и KHF>1,4.

На фиг. 3 показаны новое (соответствующее шифру Ф1), на фиг. 4 - изношенное (соответствующее шифру Ф2) состояния торцевой поверхности фрезерного инструмента.

В качестве эталонных значений критериев диагностирования работоспособности по Гуверу, полученных на стенде, принимают 0<KHP<1,1 и 0<KHF<1,4, которые соответствуют работоспособному состоянию фрезерного инструмента в следующих интервалах. Таким образом, контролируя критерии диагностирования работоспособности по Гуверу можно спрогнозировать момент отказа оборудования, т.е. предотвратить наступление предаварийного состояния фрезерного инструмента.

В связи с тем, что из данной области техники неизвестна совокупность признаков, характеризующих предложенное изобретение, позволяет сделать вывод о том, что заявленное изобретение отвечает условию «новизна».

Предлагаемый способ определения работоспособности фрезерного инструмента может найти применение при разработке автоматизированных систем процесса фрезерования, а также в других областях, где ведется оценка технического состояния объектов путем измерения колебаний параметров достаточно длинных временных рядов, представленных в виде стационарного случайного процесса. Этот способ обеспечивает повышение достоверности оценки технического состояния фрезерного инструмента в процессе эксплуатации и позволяет прогнозировать момент отказа инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2182659C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2020 |

|

RU2739875C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2000 |

|

RU2183266C1 |

| Способ определения работоспособности породоразрушающего инструмента | 1987 |

|

SU1506094A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ОСЕВОЙ НАГРУЗКИ В КОМПОНОВКЕ БУРИЛЬНОЙ КОЛОННЫ | 2020 |

|

RU2778910C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2188939C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ СОСТОЯНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2006 |

|

RU2335629C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2006 |

|

RU2321737C1 |

| Способ компоновки бурильной колонны для вторичного вскрытия продуктивного пласта | 2019 |

|

RU2764966C2 |

| Способ определения работоспособности породоразрушающего инструмента | 1991 |

|

SU1800011A1 |

Изобретение относится к области измерения параметров и контроля в процессе фрезерования, к диагностированию работоспособности фрезерного инструмента. Способ определения работоспособности фрезерного инструмента включает в себя измерение технологических параметров колебаний осевой нагрузки на фрезерный инструмент гидравлическим индикатором веса, установленным на неподвижном конце талевого каната, и давления рабочей жидкости цифровым манометром - на манифольдной линии насоса в технической системе: «инструмент - компоновка низа бурильной колонны - насос», дальнейшее определение принятого за эталонные значения критериев диагностирования работоспособности по Гуверу KHP=HP2/НP1 и KHF=НF2/НF1 и определение работоспособности инструмента путем сравнения текущих значений критериев диагностирования с их эталонными значениями, эталонные значения критериев определяют экспериментально на испытательном стенде. При этом обеспечивается повышение достоверности оценки технического состояния фрезерного инструмента в процессе эксплуатации. Технический результат - повышение достоверности расчета определения выхода из строя инструмента. 4 ил., 3 табл.

Способ определения работоспособности фрезерного инструмента, находящегося в составе технической системы «инструмент - компоновка низа бурильной колонны - насос», включающий измерение колебаний давления рабочей жидкости и колебаний осевой нагрузки на инструменте, выбор текущих критериев работоспособности, задание их эталонных значений и определение работоспособности фрезерного инструмента сравнением текущих значений критериев с их эталонными значениями, отличающийся тем, что определяют критерий диагностирования работоспособности по Гуверу КHP колебаний давления рабочей жидкости и критерий диагностирования работоспособности по Гуверу КHF колебаний осевой нагрузки, при этом их эталонные значения определяют экспериментально на испытательном стенде; в качестве текущих критериев диагностирования работоспособности по Гуверу принимают величины KHP=НP2/НP1 и KHF=HF2/HF1 соответствующих сигналов, где НP1 и НF1 - критерии работоспособности по Гуверу соответственно значений колебаний давления рабочей жидкости и значений колебаний осевой нагрузки в начале фрезерования; НP2 и НF2 - критерии работоспособности по Гуверу соответственно значений колебаний давления рабочей жидкости и значений осевой нагрузки в процессе фрезерования в текущий момент времени; при этом износ фрезерного инструмента соответствует максимальным значениям этих критериев, а в качестве эталонных значений критериев диагностирования, полученных на стенде, принимают значения в интервалах: 0<KHP<1,1 и 0<KHF<1,4.

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2182659C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2020 |

|

RU2739875C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ОПТИМАЛЬНОЙ ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО ПРИ БУРЕНИИ СКВАЖИН | 1997 |

|

RU2124125C1 |

| US 6386297 B1, 14.05.2002 | |||

| US 5282384 A1, 01.02.1994. | |||

Авторы

Даты

2024-05-17—Публикация

2023-12-12—Подача