Изобретение относится к области контроля и измерения параметров в процессе бурения нефтяных и газовых скважин и преимущественно может быть использовано при диагностировании работоспособности породоразрушающего инструмента с целью его эффективной отработки, а также при разработке автоматизированных систем управления процессом бурения.

Известен способ определения степени износа породоразрушающего инструмента, заключающийся в измерении пульсации давления промывочной жидкости с его последующим преобразованием в спектр колебаний давления, причем за критерий износа породоразрушающего инструмента принимается ширина полосы нормированной спектральной плотности, а предельный износ характеризуется полным отсутствием преобладающей частоты (а. с. 1427059, СССР, Е 21 В 45/00, Б.И. 36, 1988).

Наряду с неоспоримыми достоинствами спектральный анализ обладает и определенными недостатками. Во-первых, исходный сигнал заменяется периодическим. При Фурье-преобразовании изменяющихся во времени параметров процесса для всего исследуемого сигнала получаются усредненные коэффициенты. Поэтому методы, основанные на спектральном анализе, не позволяют в настоящий момент производить всесторонний анализ вибросигнала, что приводит к общим характерным погрешностям при проведении вибродиагностических исследований.

Известен способ определения работоспособности породоразрушающего инструмента путем регистрации колебаний давления промывочной жидкости в нагнетательной линии и вычисления величины критерия его работоспособности (а.с. 1800011, СССР, Е 21 В 45/00, Б.И. 9, 1993).

В данном способе вычисляют корреляционную размерность в начале и в процессе бурения, определяют критерий работоспособности и его эталонное значение для каждой конкретной режимной пачки бурения, а границу времени работоспособности отождествляют со временем достижения критерием его эталонной величины.

Недостатком этого метода является довольно сложная процедура определения критерия работоспособности и, соответственно, низкая точность оценки технического состояния породоразрушающего инструмента в процессе эксплуатации, т.к. используется только один параметр.

Наиболее близким к предлагаемому является способ определения работоспособности породоразрушающего инструмента (а.с. 1102906, СССР, Е 21 В 45/00, Б.И. 26, 1984), включающий измерение колебаний давления промывочной жидкости на долото и колебаний осевой нагрузки на долото, выбор текущих критериев работоспособности, задание их эталонных значений и определение работоспособности породоразрушающего инструмента сравнением текущих значений критериев с их эталонными значениями. При этом в качестве текущих критериев работоспособности по прототипу используют коэффициенты вариации большого количества замеряемых параметров, в том числе затрат мощности на бурение, скорости проходки и т.д., с учетом уровня значимости и цифрового значения интервала усреднения.

Известный способ сложен и недостаточно точен для определения состояния породоразрушающего инструмента в процессе бурения скважины.

Предлагаемое изобретение решает техническую задачу повышения точности оценки технического состояния породоразрушающего инструмента (долота) в процессе эксплуатации при упрощении за счет снижения количества контролируемых параметров.

Поставленная задача решается тем, что в способе определения работоспособности породоразрушающего инструмента, включающем измерение колебаний давления промывочной жидкости на долото и колебаний осевой нагрузки на долото, выбор текущих критериев работоспособности, задание их эталонных значений и определение работоспособности породоразрушающего инструмента сравнением текущих значений критериев с их эталонными значениями, определяют коэффициент Джини GP колебаний давления промывочной жидкости и коэффициент Джини GQ колебаний осевой нагрузки в любой момент бурения, в качестве критериев работоспособности принимают текущие величины ТP = 1 - GP и TQ = 1 - GQ, при этом минимальный износ породоразрушающего инструмента и, соответственно, его максимальная работоспособность соответствуют максимальным значениям этих критериев, а в качестве эталонных значений критериев принимают ТP эт= TQ эт=1.

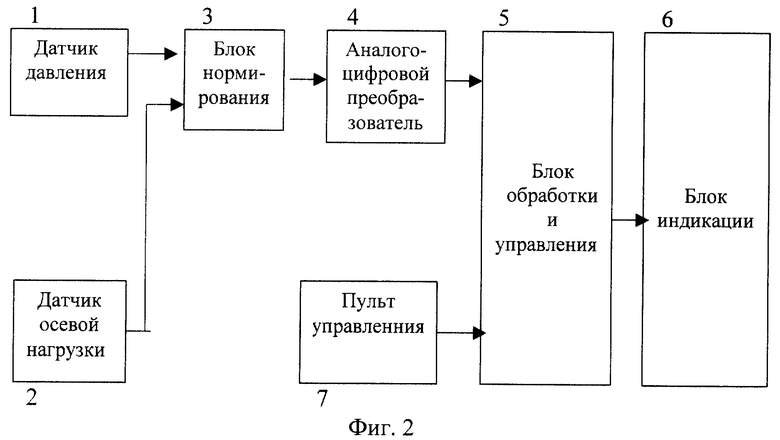

Коэффициент Джини используется, например, в экономике для измерения неравенства в распределении совокупного дохода общества и уровней жизни различных слоев населения с использованием кривой Лоренца ("Наука и жизнь", 2, 1998, с.60). Алгоритм определения коэффициента Джини, включающий в себя построение кривой Лоренца или линии распределения, описан также в работе (Макконнелл Кэмпбелл Р., Брю Стэнли Л. Экономикс: Принципы, проблема и политика. - Пер. с англ. - М.: Республика, 1993. - с. 276-278). Чем больше отклонение кривой Лоренца от идеальной кривой, тем больше коэффициент Джини будет приближаться к единице, т.е. тем больше неравенств в распределениях. По аналогии с этим можно определить неравенство при измерении колебаний давления промывочной жидкости, колебаний осевой нагрузки и при изменении технического состояния породоразрушающего инструмента в произвольный момент бурения скважины. Для этого строится зависимость (фиг.1) параметров, измеренных в процессе бурения скважины - колебаний давления промывочной жидкости и колебаний осевой нагрузки на долото (Q), - от количества этих значений в начале и конце каждого долбления (N). Если бы между параметрами процесса бурения и техническим состоянием долота существовала однозначная и равномерная зависимость, например 20%-ный износ долота соответствовал строго определенным значениям параметров, 40%-ный износ - другим строго определенным значениям, эта зависимость отразилась бы "идеальной кривой"; на фиг.1 это прямая ОЕ. В действительности наблюдается иная картина, представленная кривой OABCDE или так называемой кривой Лоренца. Чем больше отклонение кривой Лоренца от линии ОЕ, тем меньше взаимосвязь между анализируемыми показателями. Площадь фигуры ABCDEO - это интегральный показатель отличия действительного распределения от полностью однозначного и равномерного.

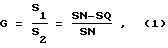

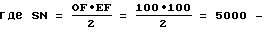

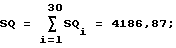

Для определения коэффициента Джини (G) следует разделить площадь S1 между отрезком ОЕ и кривой Лоренца на площадь S2 треугольника OFE:

площадь треугольника OEF (фиг.1), эта величина является постоянной, исходя из определения коэффициента Джини по кривой Лоренца ("Наука и жизнь", 2, 1998 г.);

площадь треугольника OEF (фиг.1), эта величина является постоянной, исходя из определения коэффициента Джини по кривой Лоренца ("Наука и жизнь", 2, 1998 г.); площадь фигуры OABCDEF;

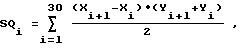

площадь фигуры OABCDEF; Xi=Ni(%), YNi=Qi(%).

Xi=Ni(%), YNi=Qi(%).

Вычисление коэффициента Джини G и критерия работоспособности долота Т = 1 - G в любой момент времени при бурении скважин позволит принимать оперативные решения по управлению процессом бурения, в частности определять техническое состояние и, соответственно, работоспособность породоразрушающего инструмента.

Предполагается, что до начала бурения долото находится в равновесно-упорядоченном состоянии. Процесс бурения скважины и, соответственно, изменение технического состояния долота приводит к нарушению равновесия системы, возрастанию коэффициента Джини G и уменьшению критерия работоспособности долота Т. Поэтому при бурении скважины техническое состояние долота должно удовлетворять тому состоянию системы, при котором не наблюдается рост коэффициента Джини G, а критерий работоспособности Т находится вблизи эталонного значения, равного единице, что позволит предотвратить аварию с долотом. Таким образом, этот подход позволяет с определенной степенью точности интерпретировать техническое состояние долота и диагностировать, например, процессы перехода технического состояния породоразрушающего инструмента от почти нового (В1П1) до максимально изношенного (В4П3).

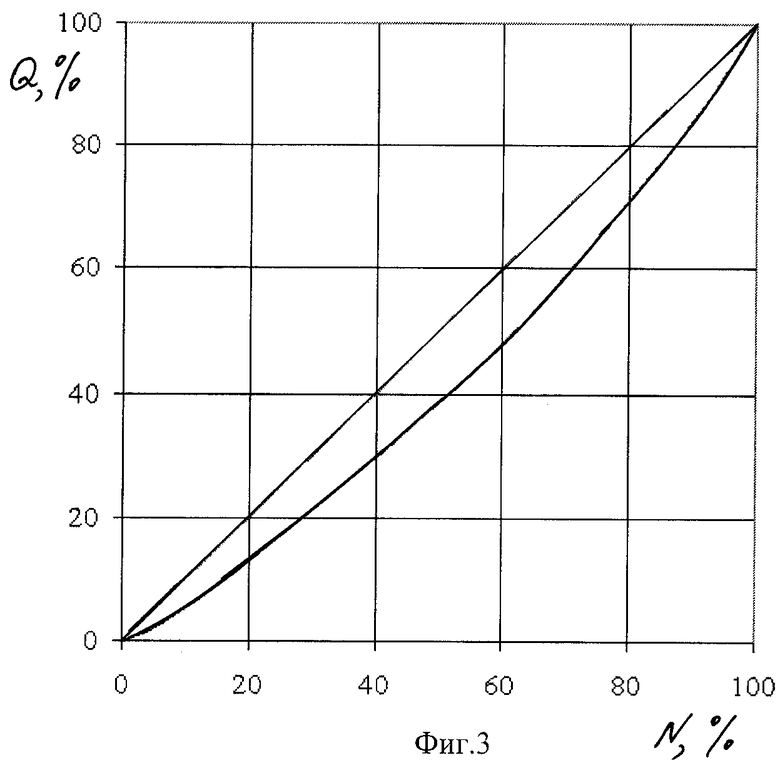

На фиг. 2 изображено устройство для осуществления предлагаемого способа определения работоспособности породоразрушающего инструмента при бурении скважин. Устройство содержит датчики 1 и 2, блок нормирования 3, аналогово-цифровой преобразователь 4, блок обработки и управления 5, блок индикации 6, пульт управления 7.

Предлагаемый способ реализуется следующим образом. На устье скважины устанавливаются два датчика давления - два приемника сигналов. Датчик 1 устанавливается на неподвижном конце талевого каната или гидравлическом индикаторе веса для измерения колебаний осевой нагрузки на долото, а датчик 2 - на манифольдной линии для измерения колебаний давления промывочной жидкости.

Далее сигналы, каждый по своему каналу связи, поступают на блок нормирования 3, который обеспечивает согласование диапазона выходных сигналов датчиков с диапазоном входных сигналов аналого-цифрового преобразователя 4. Блок обработки и управления 5 формирует управляющие сигналы и вычисляет коэффициент Джини колебаний давления промывочной жидкости GP и коэффициент Джини колебаний осевой нагрузки на долото GQ в любой момент бурения. Определяют величины критериев работоспособности ТP = 1 - GP и TQ = 1 - GQ, задают эталонные величины критериев ТP эт и TQ эт, с которыми в процессе бурения сравниваются текущие величины критериев работоспособности ТP и TQ. Блок индикации 6 предназначен для визуального контроля за изменением текущих величин критериев ТP и TQ работоспособности долота. Пульт управления 7 служит для ввода оператором необходимых параметров, изменениями которых сопровождается процесс бурения скважины, а именно изменения типа породы, долота, забойного двигателя, режима бурения, что позволит, например, при переходе на другую режимную пачку буримости скорректировать текущую величину критерия работоспособности породоразрушающего инструмента.

Конкретный пример реализации предлагаемого способа

При бурении десяти скважин на кусте 849 Самотлорской площади ПО "Нижневартовскнефтегаз" были использованы 55 долот, показавших различные степени износа. В произвольный момент бурения через каждые 30 с были замерены 30 значений колебаний давления и осевой нагрузки, которые и составляют статистический ряд для последующего вычисления коэффициента Джини.

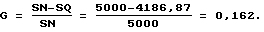

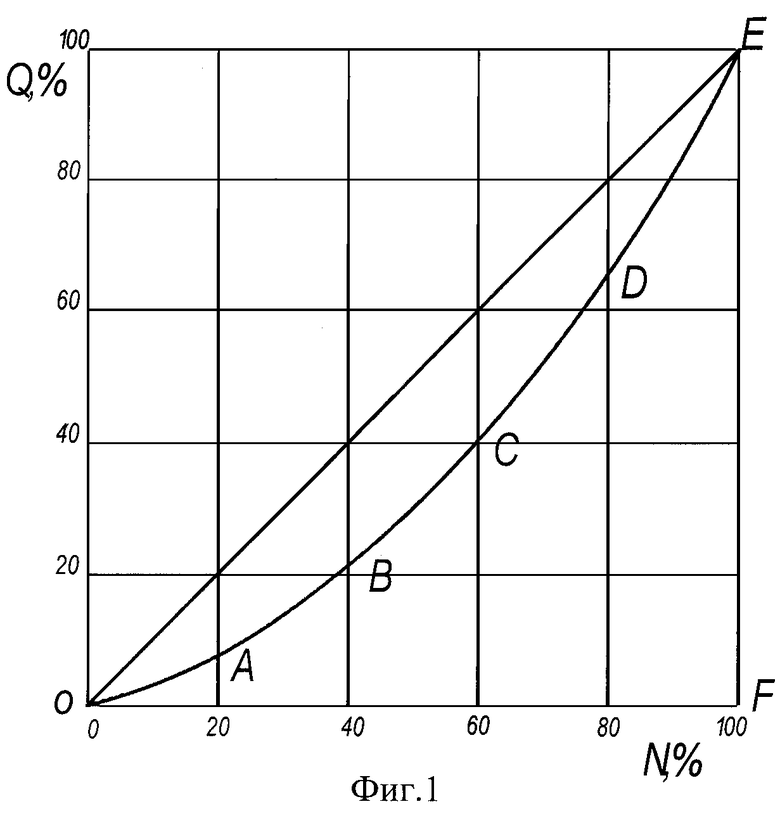

На конкретном примере рассмотрим расчет коэффициента Джини колебаний осевой нагрузки на долото в конце долбления для скважины 30568, интервал бурения 413-1047 м, износ долота - В3П3. Пример к расчету коэффициента Джини приведен в таблице 1 и на фиг.3; расчет и его результат - ниже.

В таблице приняты следующие обозначения:

N - количество значений колебаний осевой нагрузки на долото, полученное из реальной кривой путем считывания через равные промежутки времени (30 с) тридцати значений;

N, % - для построения кривой Лоренца представляем "N" в процентах: 100%: 30 = 3,333%;

Qреал - фрагмент записи колебаний осевой нагрузки,

представленный в виде статистического ряда, числовые значения получены через равные промежутки времени (30 с);

Qупор - статистический ряд реальной кривой Qреал, представленный в порядке возрастания;

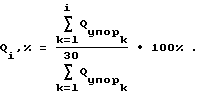

Q,% - упорядоченная реальная кривая Qупор в процентах,

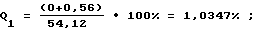

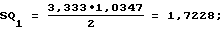

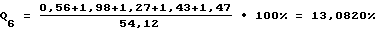

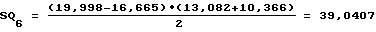

Например, для N=1

для N = 6

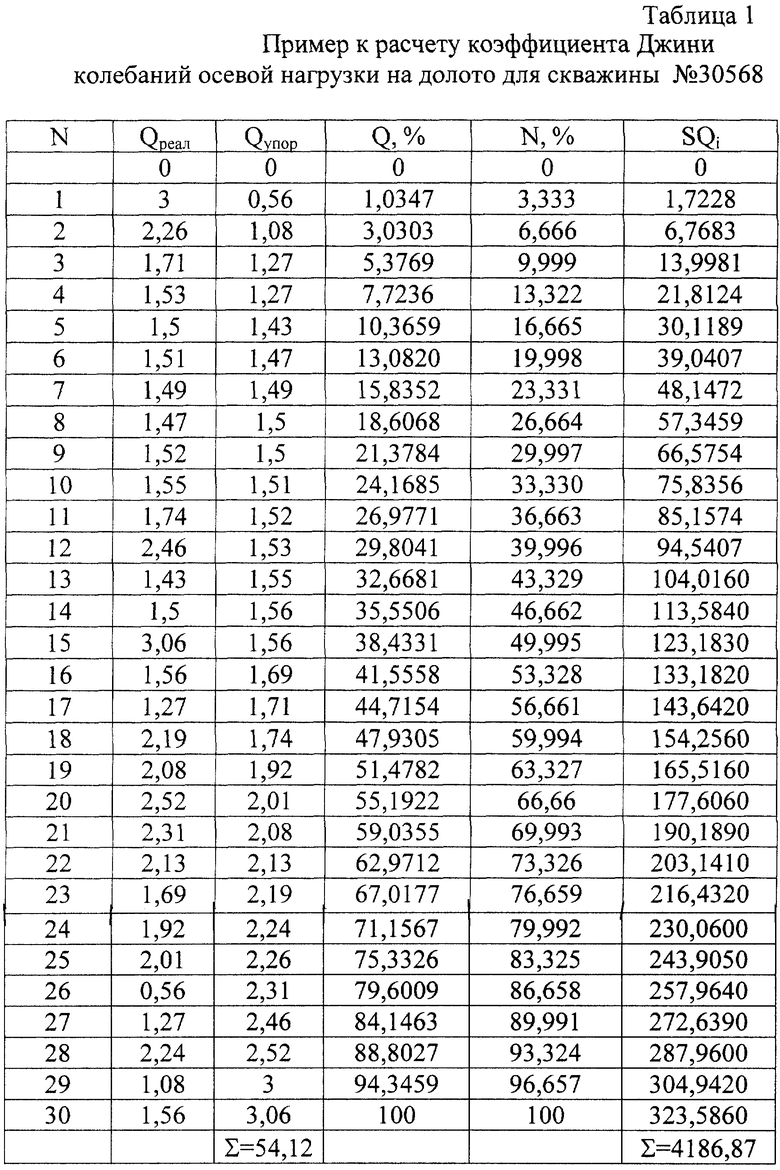

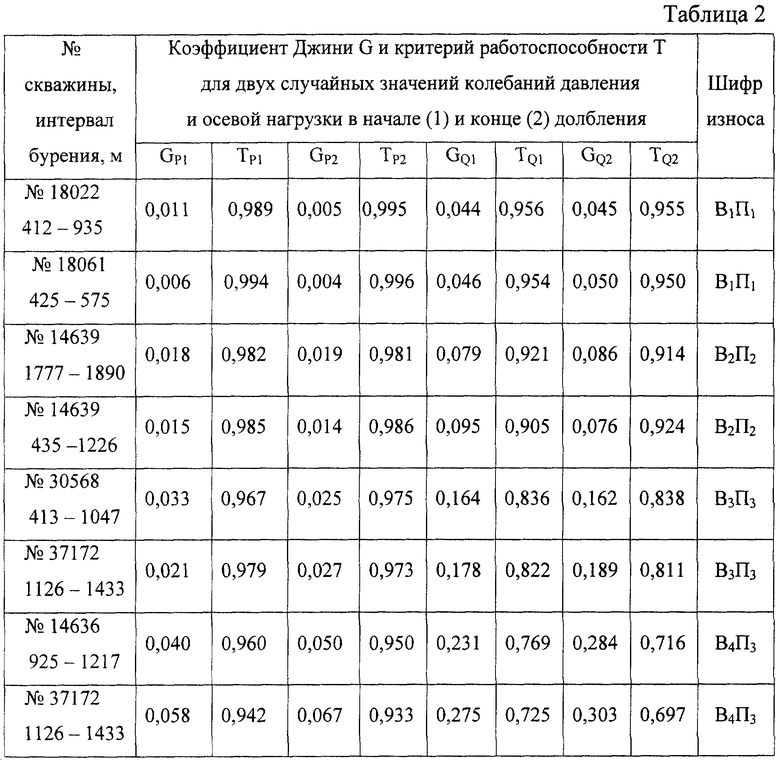

В таблице 2 приведены выборочные результаты вычисления коэффициентов Джини и критериев работоспособности долота при бурении скважин 14636, 14639, 18022, 18061, 30568 и 37172 ПО "Нижневартовскнефтегаз".

Анализ результатов показал, что минимальный износ вооружения (B1) и опоры долота (П1) соответствует изменению критериев ТP в пределах 0,996... 0,989 и TQ - 0,956...0,950. По мере увеличения износа долота критерий работоспособности уменьшается в следующих пределах:

при В2П2 ТP= 0,986...0,981, TQ= 0,924...0,905;

при В3П3 ТP= 0,979...0,967, TQ-0,838...0,811;

при В4П3 ТP= 0,960...0,933, TQ= 0,769...0,697.

Таким образом, по результатам эксперимента принимаем в качестве эталонных значений критериев ТP = TQ = 1, что соответствует новому долоту. При кустовом бурении скважин величину эталонного значения критерия ТP и TQ можно определить по результатам бурения первой скважины после 5-6 долблений.

Предлагаемый способ может найти применение при разработке автоматизированных систем процесса бурения, а также в других областях, где ведется оценка технического состояния объектов путем измерения колебаний параметров достаточно длинных временных рядов, представленных в виде стационарного случайного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2188939C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2000 |

|

RU2183266C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2006 |

|

RU2321737C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ИЗНОСА ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА В ПРОЦЕССЕ БУРЕНИЯ | 2000 |

|

RU2190095C2 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ СОСТОЯНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2006 |

|

RU2335629C1 |

| Способ определения работоспособности фрезерного инструмента | 2023 |

|

RU2819317C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2020 |

|

RU2739875C1 |

| Способ определения работоспособности породоразрушающего инструмента | 1991 |

|

SU1800011A1 |

| БУРОВОЕ ЛОПАСТНОЕ ДОЛОТО | 2008 |

|

RU2374420C1 |

| СПОСОБ КОНТРОЛЯ РЕЖИМА РАБОТЫ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ В ЗАБОЙНЫХ УСЛОВИЯХ | 2013 |

|

RU2508447C1 |

Изобретение относится к области контроля параметров бурения скважин и может быть использовано при диагностике состояния породоразрушающего инструмента. Способ включает измерение колебаний давления промывочной жидкости на долото и колебаний осевой нагрузки на долото, выбор текущих критериев работоспособности, задание их эталонных значений и определение работоспособности породоразрушающего инструмента сравнением текущих значений критериев с их эталонными значениями. Новым является то, что в любой момент бурения определяют коэффициент Джини GP колебаний давления промывочной жидкости и коэффициент Джини GQ колебаний осевой нагрузки. В качестве критериев работоспособности принимают текущие величины ТP = 1 - GP и TQ = 1 - GQ, при этом минимальный износ породоразрушающего инструмента и, соответственно, его максимальная работоспособность соответствуют максимальным значениям этих критериев. В качестве эталонных значений критериев принимают TP эт= TQ эт = 1. Изобретение позволяет повысить точность оценки технического состояния породоразрушающего инструмента в процессе бурения за счет снижения количества контролируемых параметров и тем самым обеспечить эффективную отработку породоразрушающего инструмента. 3 ил., 2 табл.

Способ определения работоспособности породоразрушающего инструмента, включающий измерение колебаний давления промывочной жидкости на долото и колебаний осевой нагрузки на долото, выбор текущих критериев работоспособности, задание их эталонных значений и определение работоспособности породоразрушающего инструмента сравнением текущих значений критериев с их эталонными значениями, отличающийся тем, что определяют коэффициент Джини GP колебаний давления промывочной жидкости и коэффициент Джини GQ колебаний осевой нагрузки в любой момент бурения, в качестве критериев работоспособности принимают текущие величины ТP = 1 - GP и TQ = 1 - GQ, при этом минимальный износ породоразрушающего инструмента и, соответственно, его максимальная работоспособность соответствуют максимальным значениям этих критериев, а в качестве эталонных значений критериев принимают ТP эт = TQ эт = 1.

| Устройство для определения границ залегания горных пород различной буримости и износа алмазной коронки | 1982 |

|

SU1102906A1 |

| Устройство для контроля состояния шарошечного долота | 1985 |

|

SU1283360A1 |

| Способ определения работоспособности породоразрушающего инструмента | 1991 |

|

SU1800011A1 |

| Роторный моментомер | 1979 |

|

SU878913A2 |

| Способ определения степени износа породоразрушающего инструмента | 1986 |

|

SU1427059A1 |

| Устройство для определения величины изношенности шарошечного долота в процессе бурения взрывных скважин | 1974 |

|

SU679725A1 |

| ПАШТЕТ | 2002 |

|

RU2217012C1 |

| US 5305836 А, 26.04.1994 | |||

| US 5704436 А, 06.01.1998 | |||

| МЕХАНИЗМ ПОДАЧИ ОЧЕРЕДНОЙ ПУЛИ В КАНАЛ СТВОЛА | 0 |

|

SU336491A1 |

| 0 |

|

SU163426A1 | |

| WO 00/50735 А1, 31.08.2000. | |||

Авторы

Даты

2002-05-20—Публикация

2001-03-19—Подача