Изобретение относится к области контроля и измерения параметров в процессе бурения нефтяных и газовых скважин и преимущественно может быть использовано при диагностировании работоспособности породоразрушающего инструмента с целью его эффективной отработки, а также при разработке автоматизированных систем управления процессом бурения нефтегазовых скважин.

Известно устройство, реализуемое в способе оценки работоспособности породоразрушающего инструмента (а.с. №1102906, СССР, Е21В 45/00, Б.И. №26, 1984), устройство содержит датчики осевой нагрузки и частоты вращения коронки, измеритель глубины скважины, датчики мощности и давления промывочной жидкости, измеритель буримости, счетчик числа интервалов, квадраторы, умножители, сумматоры, схему сравнения кодов и формирователь сигнала «Сброс», три анализатора, три четырехвходных и две трехвходных схемы, индикаторы и блок установок.

Известное устройство является сложным и недостаточно точным для определения состояния породоразрушающего инструмента в процессе бурения скважины.

Известно устройство, реализуемое в способе определения работоспособности породоразрушающего инструмента (патент №2188939, РФ, Е21В 45/06, 45/00, 10.09.2002), устройство содержит датчики давления и осевой нагрузки, блок нормирования, аналого-цифровой преобразователь, пульт управления, блок обработки и управления и блок индикации.

Однако с помощью данного устройства возможно получить лишь усредненные коэффициенты, что приводит к общим характерным погрешностям при проведении вибродиагностических исследований.

Наиболее близким к предлагаемому является устройство, реализуемое в способе определения работоспособности породоразрушающего инструмента (патент №2182659, РФ, Е21В 44/06, 45/00, 20.05.2002), устройство содержит датчики давления и осевой нагрузки, выходы которых соединены с блоком нормирования, который соединен с аналого-цифровым преобразователем, выход которого через первый блок обработки и управления соединен с блоком визуализации, а вход блока управления соединен с пультом управления.

Недостатком данного устройства является то, что эталонное значение определяется только для одного состояния породоразрушающего инструмента - максимально изношенного долота.

Предлагаемое изобретение решает техническую задачу повышения точности оценки технического состояния породоразрушающего инструмента (долота) в процессе эксплуатации за счет использования большего объема входных данных при оценке состояния породоразрушающего инструмента, определения эталонных значений для всех степеней изношенности долота.

Поставленная задача решается тем, что устройство для оценки работоспособности породоразрушающего инструмента, содержащее датчики давления и осевой нагрузки, выходы которых соединены с блоком нормирования, который соединен с аналого-цифровым преобразователем, выход которого через первый блок обработки и управления соединен с блоком визуализации, а вход блока управления соединен с пультом управления, согласно изобретению дополнительно содержит второй, третий, четвертый, пятый блоки обработки и управления, входы которых соединены с пультом управления, а выходы которых и выход первого блока обработки и управления соединены через электронно-вычислительную машину (ЭВМ) с блоком визуализации, при этом первый блок обработки и управления формирует управляющие сигналы и вычисляет эталонные и текущие значения энтропии колебаний давления промывочной жидкости SP и колебаний осевой нагрузки на долото SQ, второй блок обработки и управления - коэффициента Джини колебаний давления промывочной жидкости JP и колебаний осевой нагрузки на долото JQ, третий блок обработки и управления - дисперсии колебаний давления промывочной жидкости ∂P и колебаний осевой нагрузки ∂Q, четвертый блок обработки и управления - масштабно-временной развертки и значений полной энергии вейвлет-преобразованных одномерных сигналов P(t) и G(t), пятый блок обработки и управления - ширины полосы нормированной спектральной плотности колебаний P(t), G(t), SP и SQ.

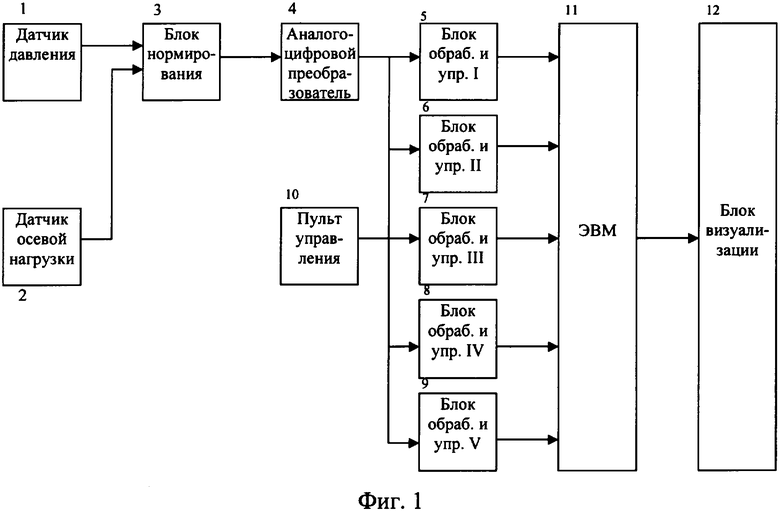

На фиг.1 изображена схема устройства для оценки состояния породоразрушающего инструмента при бурении скважин. Устройство содержит датчики давления 1 и осевой нагрузки 2, блок нормирования 3, аналого-цифровой преобразователь 4, первый блок обработки и управления 5, второй блок обработки и управления 6, третий блок обработки и управления 7, четвертый блок обработки и управления 8, пятый блок обработки и управления 9, пульт управления 10, ЭВМ 11, блок визуализации 12.

Датчик давления 1 представляет собой тензопреобразователь «Сапфир» Д-16Б, датчик осевой нагрузки 2 скомпонован из частотомера Ч-3-33 и датчиком типа АП-1 (для измерения амплитуды). Блок нормирования 3 собран на монтажной плате из измерительного усилителя (усилитель с модуляцией сигнала ДА3 типа К140УД13), блока питания (собран по типовой схеме и обеспечивает питание микросхем напряжением ±10-4), источника стабильного тока, выполненного на высокоточном операционном усилителе типа 153УД5 и транзисторной сборке 159НТ1). 4 - аналого-цифровой преобразователь типа Ф 7077/2. С первого по пятый блоки обработки и управления соответственно 5-9 - автономные приборы АЗПК-1. Пульт управления 10 - устройство сопряжения, включающее контроллер и буферный регистр данных. ЭВМ 11 - персональный компьютер не ниже PII. Блок визуализации 12 - монитор персонального компьютера.

Предлагаемое устройство работает следующим образом. На устье скважины устанавливают два датчика давления - два приемника сигналов. Датчик 1 устанавливают на неподвижном конце талевого каната или гидравлическом индикаторе веса для измерения колебаний осевой нагрузки на долото, а датчик 2 - на манифольдной линии для измерения колебаний давления промывочной жидкости.

Далее сигналы, каждый по своему каналу связи поступают на блок нормирования 3, который обеспечивает согласование диапазона выходных сигналов датчиков с диапазоном входных сигналов аналого-цифрового преобразователя 4. Первый блок обработки и управления 5 формирует управляющие сигналы и вычисляет эталонные и текущие значения энтропии колебаний давления промывочной жидкости SP и колебаний осевой нагрузки на долото SQ, второй блок обработки и управления 6 - коэффициента Джини колебаний давления промывочной жидкости JP и колебаний осевой нагрузки на долото JQ, третий блок обработки и управления 7 - дисперсии колебаний давления промывочной жидкости ∂P и колебаний осевой нагрузки ∂Q, четвертый блок обработки и управления 8 - масштабно-временной развертки и значений полной энергии вейвлет-преобразованных одномерных сигналов P(t) и G(t), пятый блок обработки и управления 9 - ширины полосы нормированной спектральной плотности колебаний P(t), G(t), SP и SQ. Каждый блок обработки и управления вычисляет эталонные критерии в начальный момент бурения при новом долоте и текущие в любой момент процесса бурения. Сформированные управляющие сигналы в цифровом виде поступают на ЭВМ 11 (на ЭВМ установлен программный пакет для оценки состояния породоразрушающего инструмента, реализующий принцип нейронной сети Кохонена) в качестве входных сигналов установленной самообучающейся нейронной сети, в результате работы которой на выходе получают оптимальное значение Y∈Di, соответствующее фактическому состоянию долота. Состояние долота Di отображается на блоке визуализации 12. Пульт управления 10 служит для ввода оператором необходимых параметров, изменениями которых сопровождается процесс бурения скважины, а именно изменения типа породы, долота, забойного двигателя, режима бурения, что позволит, например, при переходе на другую режимную пачку буримости скорректировать текущую величину критерия работоспособности породоразрушаюшего инструмента.

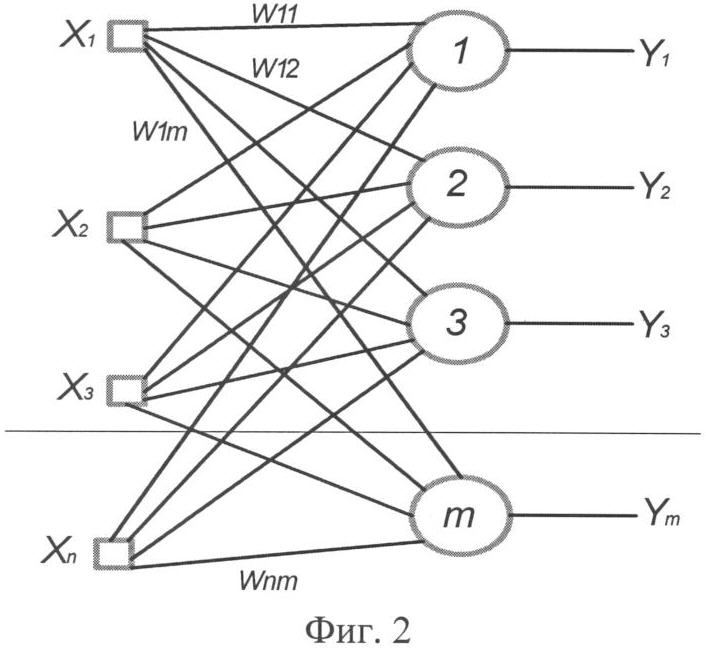

ЭВМ обрабатывает цифровые сигналы при помощи реализованной нейронной сети Кохонена в программе на языке «Си» (компилятор GSS 2.95.2). Нейронная сеть предназначена для решения задачи распознавания состояния оборудования по оцифрованным данным записи технологических параметров бурения. В сети используется один слой нейронов (Фиг.2). Задача сводится к классификации входных сигналов на некоторое число классов, которые соответствуют определенному состоянию породоразрушающего инструмента.

Пример работы устройства для оценки состояния породоразрушающего инструмента

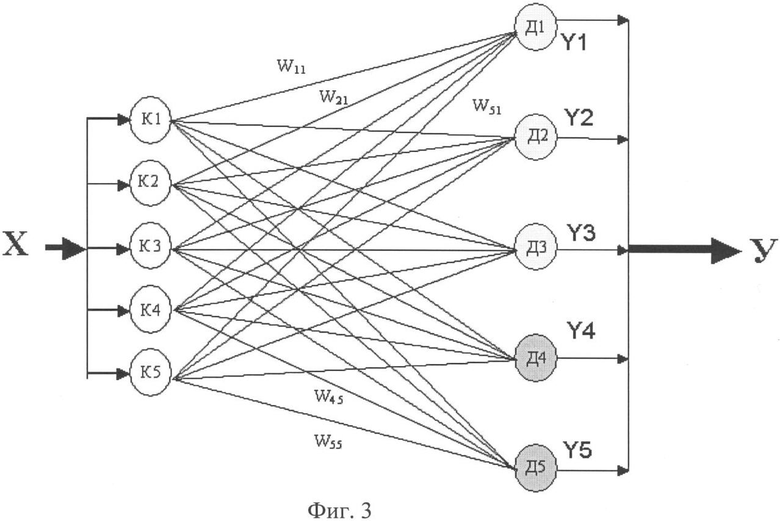

В качестве примера рассмотрим распознавание состояния долота по записям технологических параметров бурения (давление и нагрузка) на скважинах 30569 и 30570 Нижневартовского УБР-2 с использованием предлагаемого способа. На фиг.3 представлен вариант рабочей нейронной сети устройства для оценки состояния породоразрушающего инструмента.

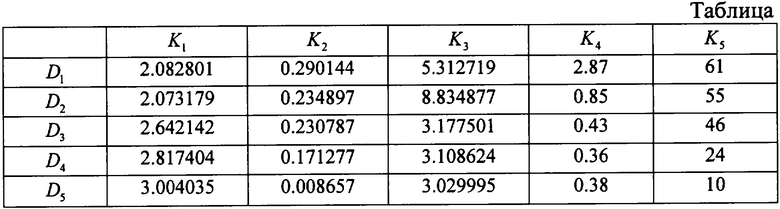

Работа нейронной сети начинается с определения искомого количества критериев оценки состояния породоразрушающего инструмента или классов - Кi. Для предлагаемого варианта нейронной сети используются пять критериев: K1 - энтропия, К2 - коэффициент Джини, К3 - дисперсия, К4 - масштабно-временная развертка и значения полной энергии вейвлет-преобразованных одномерных сигналов P(t) и G(t), K5 - ширина полосы нормированной спектральной плотности. Определяется количество признаков, по которым будет проводиться распознавание или классификация состояния долота Di: D1 - долото исправное, износ вооружения «В»=10%, люфт опоры «П» до 1 мм; D2 - «В»=10-40%, «П» до 2 мм; D3 - «В»=40-60%, «П» до 3 мм; D4 и D5 - «В»>60%, «П»>3 мм соответствуют предаварийному состоянию. На входы критериев подается анализируемый сигнал X, например колебания давления жидкости и осевой нагрузки. Рабочая нейронная сеть позволяет получить на выходе номер состояния Y∈Di, характеризующий фактическое состояние долота.

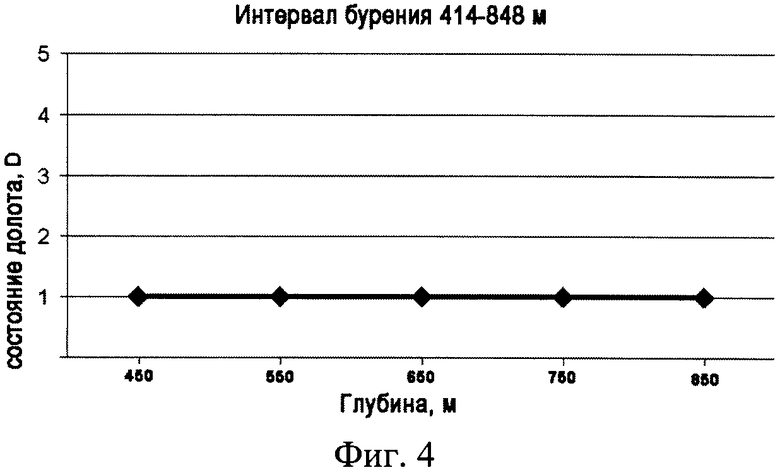

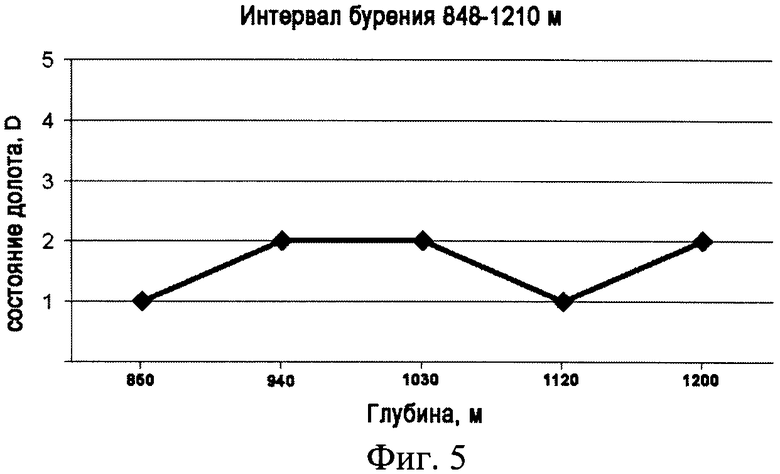

В таблице представлены результаты обучения нейронной сети по эталонной скважине (первой пробуренной скважине №30570 на кусте 769 «б»), из которой видно, что для каждого состояния долота Di установлены эталонные значения критериев. В дальнейшем эталонные значения, полученные для каждой пары «класс-нейрон», используются для сравнения со значениями, получаемыми в процессе последующего бурения, и, таким образом, происходит распознавание текущего состояния долота, что можно увидеть на фиг.4-8.

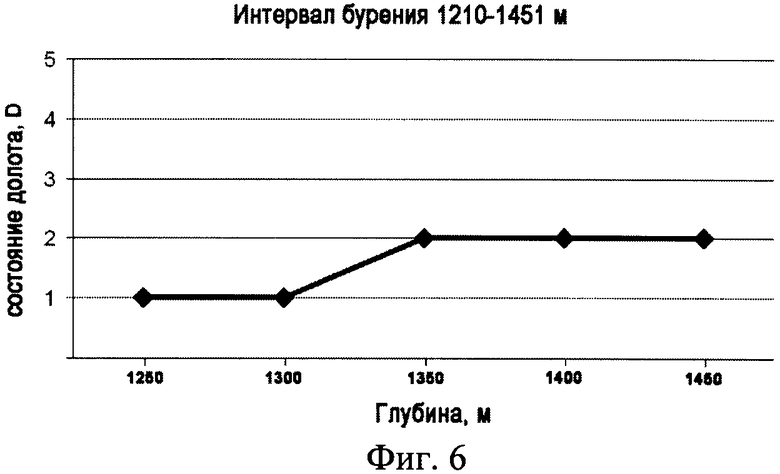

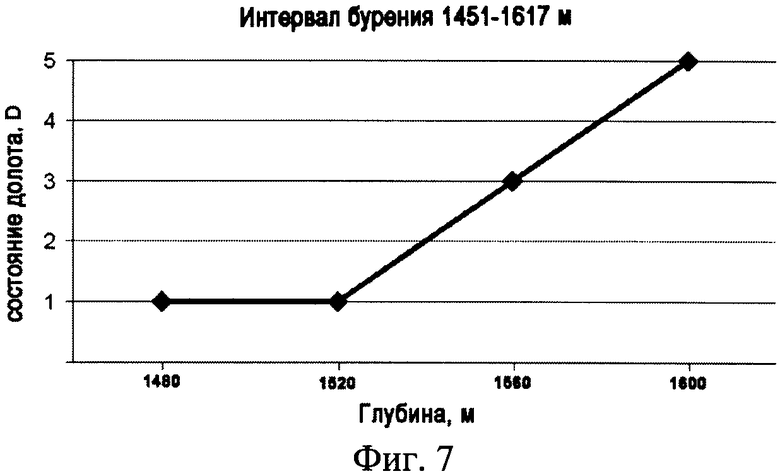

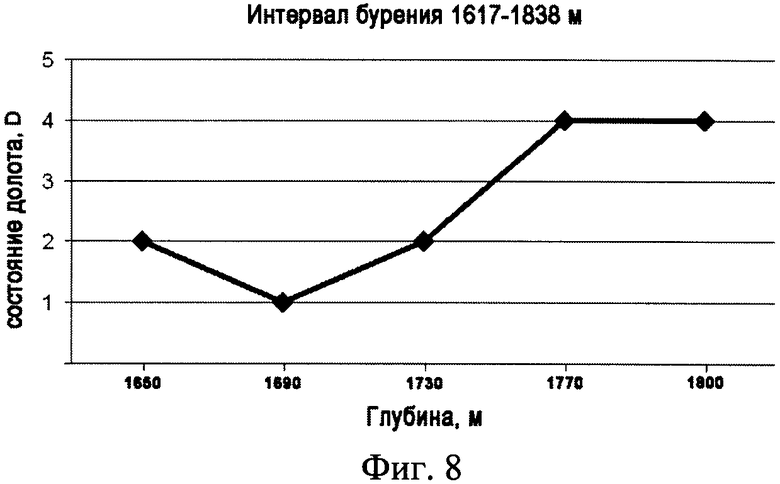

На фиг.4-8 представлены результаты работы устройства для оценки состояния породоразрушающего инструмента по результатам пяти долблений (первое долбление фиг.4, второе - фиг.5, третье - фиг.6, четвертое - фиг.7, пятое - фиг.8) при бурении следующей скважины №30569 этого же куста. Анализ работы устройства показал, что максимальный износ долота достигнут при бурении четвертого и пятого интервалов.

Как видно из чертежей, в первом долблении значения обобщенного показателя Y при работе системы классифицировались как не превышающие единицу, что соответствует минимальному износу долота - B1П2. Во втором и третьем интервалах бурения значения обобщенного показателя Y не превысили значения - 2, причем сеть распознавала состояние долота 9 и 6 раз соответственно, фактический износ долот составил - В2П3. В четвертом долблении, уже на глубине 1600 м, сеть распознала состояние В4П3 долота, классифицируя его как пятое предаварийное состояние - D5. А в пятом интервале, на глубине 1600 м, было распознано состояние долота в соответствии с классификацией как четвертое, которое не изменилось до конца бурения, а фактическое состояние долота составило В3П3.

Таким образом, предложенное устройство для оценки состояния породоразрушающего инструмента в качестве выходного параметра формирует обобщенный показатель Y, объединяющий в работе нейронной сети несколько критериев, которые были рассмотрены выше. Это устройство может найти применение и в других областях нефтедобычи, связанных с распознаванием образов, их классификацией, при оптимизации и т.п., где входные данные можно представить в цифровом виде.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2020 |

|

RU2739875C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2188939C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2000 |

|

RU2183266C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2182659C1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ | 2001 |

|

RU2208153C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ОПТИМАЛЬНОЙ ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО ПРИ БУРЕНИИ СКВАЖИН | 1997 |

|

RU2124125C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2006 |

|

RU2321737C1 |

| Способ оптимизации режимов бурения скважин | 1977 |

|

SU651122A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ИЗНОСА ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА В ПРОЦЕССЕ БУРЕНИЯ | 2000 |

|

RU2190095C2 |

| Устройство для контроля и управления процессом турбинного бурения | 1983 |

|

SU1134704A1 |

Изобретение относится к области контроля параметров бурения скважин и может быть использовано при оценке технического состояния породоразрушающего инструмента. Техническим результатом является повышение точности оценки фактического технического состояния породоразрушающего инструмента в процессе бурения. Устройство содержит датчики давления и осевой нагрузки, выходы которых соединены с блоком нормирования, который соединен с аналого-цифровым преобразователем, выход которого через первый блок обработки и управления соединен с блоком визуализации, а вход блока управления соединен с пультом управления. Устройство дополнительно содержит второй, третий, четвертый, пятый блоки обработки и управления, входы которых соединены с пультом управления, а выходы которых и выход первого блока обработки и управления соединены через электронно-вычислительную машину с блоком визуализации. 1 табл., 8 ил.

Устройство для оценки состояния породоразрушающего инструмента, содержащее датчики давления и осевой нагрузки, выходы которых соединены с блоком нормирования, который соединен с аналого-цифровым преобразователем, выход которого через первый блок обработки и управления соединен с блоком визуализации, а вход блока обработки и управления соединен с пультом управления, отличающееся тем, что оно дополнительно содержит второй, третий, четвертый, пятый блоки обработки и управления, входы которых соединены с пультом управления, а выходы которых и выход первого блока обработки и управления соединены через электронно-вычислительную машину с блоком визуализации, при этом первый блок обработки и управления формирует управляющие сигналы и вычисляет эталонные и текущие значения энтропии колебаний давления промывочной жидкости SP и колебаний осевой нагрузки на долото SQ, второй блок обработки и управления - коэффициента Джини колебаний давления промывочной жидкости JP и колебаний осевой нагрузки на долото JQ, третий блок обработки и управления - дисперсии колебаний давления промывочной жидкости ∂Р и колебаний осевой нагрузки ∂Q, четвертый блок обработки и управления - масштабно-временной развертки и значений полной энергии вейвлет-преобразованных одномерных сигналов P(t) и G(t), пятый блок обработки и управления - ширины полосы нормированной спектральной плотности колебаний P(t), G(t), SP и SQ.

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2182659C1 |

| Устройство для определения границ залегания горных пород различной буримости и износа алмазной коронки | 1982 |

|

SU1102906A1 |

| Способ определения степени износа породоразрушающего инструмента | 1986 |

|

SU1427059A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2188939C1 |

| ПАШТЕТ | 2002 |

|

RU2217012C1 |

| US 5305836 A, 26.04.1994 | |||

| WO 00/50735 A, 31.08.2000. | |||

Авторы

Даты

2008-10-10—Публикация

2006-12-18—Подача