Изобретение относится к технологии изготовления металлостеклянных узлов и может быть использовано в приборостроении, например, при изготовлении электрических изоляторов и гермовводов.

Известен способ изготовления металлостеклянных изделий [Патент РФ № 2737451, опубл. 2020.11.30]https://patentimages.storage.googleapis.com/2a/49/49/4faf5b1a2e8e61/RU2737451C1.pdf, в котором оснастку из никеля предварительно отжигают в вакууме при температуре 1000°С. Элементы ввода СВЧ корпус и токоввод, изготовленные из ковара, и стеклянную заготовку из стекла С52-1 устанавливают в оснастку из никеля. В корпус вводят оснастку из никеля. Всю сборку разогревают в среде азота до 920°С, выдерживают при этой температуре в течение 5 минут и охлаждают. При разогреве до 920°С стекло заготовки принимает окончательную форму и размеры изолятора и спаивается с корпусом и токовводом. После охлаждения полученный ввод СВЧ снимают с оснастки и удаляют из него оснастку. Использование никеля или медно-никелевого сплава для изготовления не прилипающей к расплавленному стеклу оснастки позволяет устранить загрязнения поверхности стекла материалом оснастки, что упрощает процесс изготовления изделий, поскольку отпадает необходимость очистки поверхности стекла от загрязнений; устраняет погрешности размеров изделий, возникающих вследствие износа оснастки; упрощает изготовление оснастки, поскольку изготовление оснастки из никеля не требует столь жесткой техники безопасности, как при использовании графита.

Данное техническое решение направлено на устранение загрязнения поверхности стекла графитом, но не направлено на устранение газовых пузырей в стекле, на прочность металлостеклянного спая и т.п.

Известен способ изготовления металлостеклянного ввода в печи камерной ПКЗ-1,0-7 в азоте. Перед спаиванием втулка, вывод и стеклянный изолятор собирают в специальном приспособлении, которое обеспечивает регламентируемое конструкторской документацией расположение деталей. Приспособление в специальном контейнере помещают в нагретую камеру. После выдержки в печи контейнер с узлами устанавливают в специальное приспособление для охлаждения, куда по внешнему контуру подается азот. Осуществляется выдержка в течение 35 минут, затем контейнер перемещают в следующий охлаждающий контур и это повторяется еще дважды до охлаждения до комнатной температуры (≈22°C). Это позволяет снизить внутренние напряжения в спае и, следовательно, повышает надежность соединителя. Элементами режима спаивания являются температура, время выдержки и расход азота. Границы, в которых допустимо их варьирование, определяются физической природой адгезии стекла к металлу. Спай образуется в диапазоне размягчения стекла от 106 Пуаз до 104 Пуаз. Для С52-1 это соответствует интервалу температур T ∈[825;1130] °C. Время, минимально необходимое для образования спая, равняется 10 минутам [А.А. Александров, Е.М. Сукнёва. Анализ существующих проблем производства металлостеклянных соединений СВЧ -компонентов. Молодая наука Сибири//:Электрон. Науч. Журн.-2018- №1].

Данное техническое решение направлено на снижение внутренних напряжения в спае, но не решает задачи исключения в нём пузырьков.

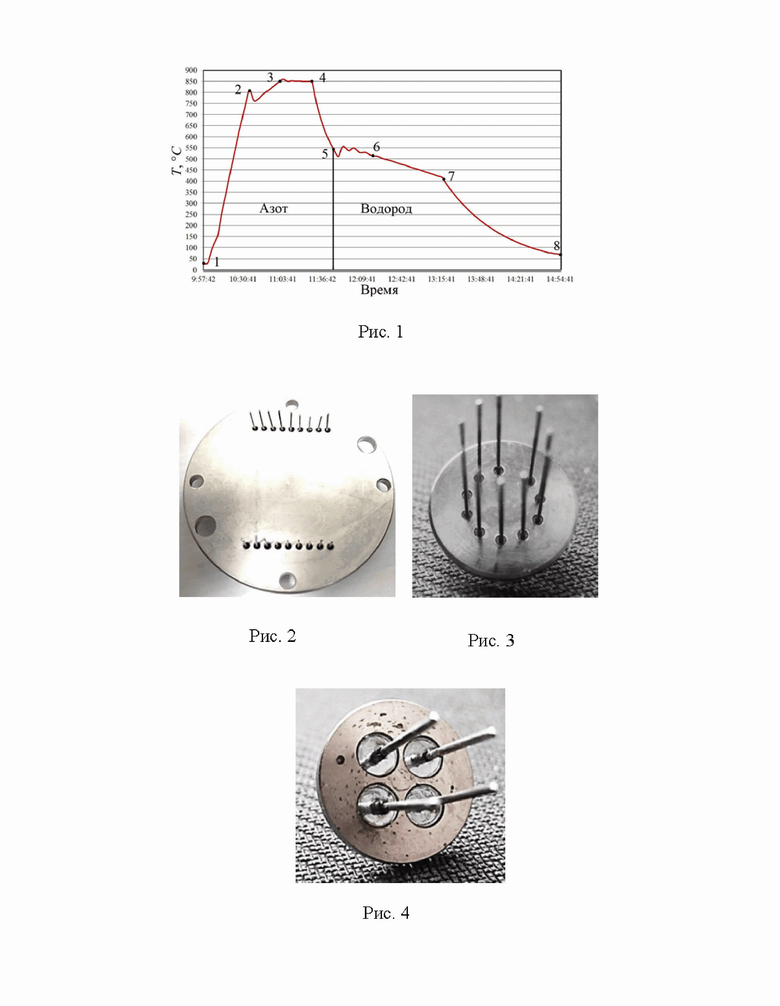

Наиболее близким техническим решением является получение спая в автоматизированной колпаковой печи, в котором первоначально проводят откачку атмосферы до разряжения 93 Па и наполнение колпака азотом. Затем проводят нагрев и выдержку при заданной температуре в течение 15-25 минут и затем охлаждение до 535°С-545°С. Далее азот в колпаке замещают водородом. Затем узлы остывают вместе с печью до T = 65°С. График процесса представлен на Рис. 1 [Лгалов В.В. и др. «Технология получения металлостеклянных соединений СВЧ компонентов в автоматизированной колпаковой печи», Сборник тезисов «Системы связи и радионавигации» АО НПП «Радиосвязь», Красноярск, 2016 г.]. Процесс позволяет снизить образование газовых пузырьков до 2-3%. Недостатком данного способа является использование чрезвычайно взрывоопасного чистого водорода, а также брак по газовым пузырям составляющий несколько процентов.

Техническим результатом настоящего изобретения является исключение из технологического процесса изготовления металлостеклянных узлов использование чрезвычайно взрывоопасного чистого водорода и исключение газовых пузырей в стекле.

Технический результат обеспечивается способом изготовления металлостеклянных узлов в колпаковой печи, в котором проводят откачку воздуха, наполнение колпака защитным газом, нагрев, выдержку при заданной температуре и охлаждение вместе с печью, отличающийся тем, что воздух откачивают до давления 0,013-0,0013 Па, затем нагревают печь до температуры 400-500°С, выдерживают данную температуру пока давление воздуха в колпаке станет не более 0,013 Па, после чего проводят наполнение колпака формиргазом, состоящим из технических водорода и азота, нагрев до заданной температуры, обеспечивающей спай стекла с металлом. При нагреве до температуры 400-500°С при достижении в колпаке давления воздуха 0,013-0,0013 Па происходит обезгаживание спаиваемых деталей, графитовой оснастки и подколпачной арматуры, что исключает появление газовых пузырей в стекле. При этом давление воздуха в колпаке повышается. Обезгаживание завершается, когда давление воздуха в колпаке станет не более 0,013 Па.

Для получения спая со стеклом необходимо окисление металлических деталей. От толщины окисной пленки зависит качество спаев. При слишком большой или малой толщине окисной пленки спай получается ненадежным. Наполнение колпака проводится формиргазом, состоящим из 95% азота и 5% водорода [А. Кантер. Вакуумная пайка — залог качественного паяного соединения. Технологии в электронной промышленности, № 6’2013 стр. 31]. В техническом водороде, согласно ГОСТ 3022-80 объёмная доля паров воды составляет 0,2 %. Технический азот содержит, согласно ГОСТ 9293-74, объёмную долю кислорода не менее 0,4%. Количество кислорода, содержащегося в техническом водороде и техническом азоте при наличии водорода, в данном случае не полностью восстанавливающего оксид металла, создаёт на поверхности металлических деталей оптимальную окисную плёнку. В водороде высшего сорта допустимая объёмная доля паров воды по ГОСТ Р 51673-2000 составляет всего лишь 0,0002%, а азот повышенной чистоты содержит, согласно ГОСТ 9293-74. объёмную долю кислорода 0,01%. Практически полное отсутствие кислорода в таких газах не позволит провести какое-либо окисление металлических деталей и, следовательно, исключает смачивание металлических деталей стеклом.

В соответствии с предложенным техническим решением были изготовлены групповые металлостеклянные вводы со стеклом С52-1 с диаметром вводов 0,5 мм (Рис. 2), 1,0 мм (Рис. 3) и 2,0 мм (Рис. 4) в высокотемпературных вакуумных печах: двухколпаковой отечественной СГВ-2.4 и одноколпаковой чехословацкой PZ-810.

Проведенные испытания изготовленных групповых металлостеклянных вводов на воздействие механических, климатических, температурных и других факторов в соответствии с ГОСТ РВ 20.57.416, а также проверка на наличие в стекле газовых пузырьков показали положительные результаты. Положительные результаты были получены при изготовлении металлостеклянных гермовводов в формиргазе содержащей инертный газ аргон вместо азота. Но использование инертных газов вместо азота при изготовлении металлостеклянных узлов нецелесообразно из-за их высокой стоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ | 2021 |

|

RU2762324C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ | 2019 |

|

RU2730959C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2737451C1 |

| ТЕХНОЛОГИЧЕСКАЯ ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ УЗЛОВ ИЗ СТЕКЛА И МЕТАЛЛА И СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛОВ ИЗ СТЕКЛА И МЕТАЛЛА | 2021 |

|

RU2789268C2 |

| Способ изготовления узлов изСТЕКлА и KOBAPA | 1978 |

|

SU804588A1 |

| Способ спаивания деталей из ковара с изделиями из оптического кварцевого стекла | 2024 |

|

RU2837758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ МЕТАЛЛОСТЕКЛЯННЫХ ЭЛЕКТРОСОЕДИНИТЕЛЕЙ | 2020 |

|

RU2738636C1 |

| Способ соединения стекла с металлом | 1981 |

|

SU1044610A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНЕНИЯ ТОКОВВОДОВ С КОРПУСОМ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 2010 |

|

RU2457189C1 |

Изобретение относится к технологии изготовления металлостеклянных узлов и может быть использовано в приборостроении, например, при изготовлении электрических изоляторов и гермовводов. Техническим результатом изобретения является исключение появления газовых пузырей в стекле. Способ изготовления металлостеклянных узлов в колпаковой печи включает откачку воздуха, наполнение колпака печи защитным газом, нагрев, выдержку при заданной температуре и охлаждение вместе с печью. Воздух откачивают до давления в печи 0,013-0,0013 Па, затем нагревают печь до температуры 400-500°С, выдерживают данную температуру, пока давление воздуха в колпаке станет не более 0,013 Па, после чего проводят наполнение колпака формиргазом, состоящим из технических водорода и азота, и нагрев до заданной температуры, обеспечивающей спай стекла с металлом. 4 ил.

Способ изготовления металлостеклянных узлов в колпаковой печи, в котором проводят откачку воздуха, наполнение колпака защитным газом, нагрев, выдержку при заданной температуре и охлаждение вместе с печью, отличающийся тем, что воздух откачивают до давления 0,013-0,0013 Па, затем нагревают печь до температуры 400-500°С, выдерживают данную температуру, пока давление воздуха в колпаке станет не более 0,013 Па, после чего проводят наполнение колпака формиргазом, состоящим из технических водорода и азота, нагрев до заданной температуры, обеспечивающей спай стекла с металлом.

| ЛГАЛОВ В.В | |||

| и др | |||

| "Технология получения металлостеклянных соединений СВЧ компонентов в автоматизированной колпаковой печи", Сборник тезисов "Системы связи и радионавигации", АО "НПП "Радиосвязь", Красноярск, 2016 г | |||

| SU 1155572 A1, 15.05.1985 | |||

| Способ изготовления узлов изСТЕКлА и KOBAPA | 1978 |

|

SU804588A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ | 2021 |

|

RU2762324C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2737451C1 |

| JP 1212256 A, 25.08.1989 | |||

Авторы

Даты

2024-05-21—Публикация

2023-05-31—Подача