Изобретение относится к технологии и оборудованию для изготовления металлостеклянных узлов с герметичными спаями и может быть использовано в производстве химических источников тока в электрических гермовыводах.

Известно устройство для изготовления узлов из стекла и ковара (авторское свидетельство СССР №804588, кл. С03С 27/00 15.02.1981), представляющее собой печь периодического действия колпакового типа, выполненной с возможностью проведения нагрева в защитной атмосфере.

Известен способ изготовления узлов из стекла и ковара (авторское свидетельство СССР №804588, кл. С03С 27/00 15.02.1981), включающий никелирование ковара, обезгаживающий отжиг и спаивание ковара со стеклом с последующим охлаждением, никелирование ковара осуществляют на участках, не подлежащих спаиванию со стеклом, на толщину 18-24 мкм, спаивание ковара со стеклом ведут в защитной среде при 940-1000°С в течение 5-10 мин, а охлаждение до 650-700 С осуществляют в защитной среде, после чего в среде водорода.

Недостатком данного технического решения является использование защитной среды и среды водорода, что увеличивает трудоемкость изготовления узлов.

Известно устройство, описанное в авторском свидетельстве СССР №1595808, кл. С03С 27.02.1988 г., принятое за прототип «Способ изготовления узлов из стекла и металла» согласно которому устройство содержит технологическую оправку в виде металлической плиты (у нас - контейнер) и прокладочного материала из слюды (у нас - приспособление). Узел состоит из кольцеобразной стеклянной таблетки, изготовленной по порошковой технологии, металлических втулки (у нас - контакт) и оправы (у нас - основа изделия).

Известен «Способ изготовления узлов из стекла и металла», авторское свидетельство СССР №1595808, кл. С03С 27.02.1988 г., принят за прототип. Для осуществления способа используют три герметичных печи, нагретые соответственно до температуры спаивания, кристаллизации и выдержки соответственно. Собранный металлостеклянный узел на технологической оправке помещают в первую печь и нагревают до 1100-1145°С со скоростью 110-130°С/мин., осуществляя спаивание, и охлаждают со скоростью 140-180°С/мин. до 680-720°С (температура кристаллизации) при перемещении сборки из одной печи в другую. Выдерживают печь при этой температуре 0,5-2 ч, затем перемещают в печь с температурой на 250-450°С ниже температуры кристаллизации, а после заполнения рабочего пространства печи охлаждают до комнатной температуры.

Недостатком прототипа является низкая производительность и возможность появления брака, связанного с нарушением прямого угла между плоскостью оправы втулкой. Кроме того, перенос технологической оправки из одной печи в другую нарушает герметичность и создает проблемы обеспечения требуемых скоростей охлаждения.

Проблемой изготовления узлов из стекла и металла является обеспечение высокого качества спая, включая его геометрию в сочетании с высокой производительностью технологии.

Техническим результатом изобретения является снижение трудоемкости изготовления высококачественных спаев металл-стекло за счет ограничения доступа окислительной атмосферы в зону спая и обеспечения необходимой скорости охлаждения.

Указанный технический результат в части устройства обеспечивается за счет того, что технологическая оправка для изготовления узлов из стекла и металла, выполнена в виде металлического контейнера и приспособления для размещения контакта и основы изделия, причем металлический контейнер выполнен в виде транспортного контейнера с расположенными в нем 200 шт. приспособлений, транспортный контейнер выполнен цилиндрической формы с глухим дном, с подставкой, снабженной перегородкой по оси дна контейнера, карманом по его боковой поверхности со стороны открытого торца, заполненным кварцевым песком и закрывающимся крышкой контейнера с цилиндрическим ободом диаметром, обеспечивающим свободное размещение в кармане, приспособление состоит из цилиндрического основания, выполненного из коррозионностойкой стали, с отверстием в глухом дне; сплошного цилиндрического вкладыша для размещения основы изделия из сплава никеля с отверстиями для графитовых вставок, служащих опорой для стеклотаблеток, диаметр отверстий на 0,1 мм больше диаметра графитовых вставок, графитовые вставки имеют отверстия для размещения нижней части контакта, диаметр отверстий графитовых вставок на 0,05 мм больше диаметра контакта; крышку-вкладыш с отверстиями диаметром на 0,2 мм больше диаметра контакта, соосными отверстиям во вкладыше, с фасками с возможностью размещения верхней части контакта.

Указанный технический результат в части способа обеспечивается, за счет того, что способ изготовления узлов из стекла и металла, заключается в изготовлении технологической оправки в виде металлического контейнера и приспособления для размещения контакта и основы изделия, ее нагреве до температуры спаивания и последующем охлаждении. Сначала изготавливают металлический контейнер в виде транспортного контейнера, с расположением в нем 200 шт. приспособлений, транспортный контейнер выполняют цилиндрической формы с глухим дном, с подставкой, снабженной перегородкой по оси дна контейнера, выполняют карман по его боковой поверхности со стороны открытого торца, который заполняют кварцевым песком, закрывают крышкой контейнера с цилиндрическим ободом диаметром, выполненным с обеспечением свободного размещения в кармане, приспособление выполняют из цилиндрического основания, из коррозионностойкой стали, в глухом дне, которого располагают отверстие; в цилиндрическом основании размещают сплошной цилиндрический вкладыш из сплава никеля, в котором выполняют отверстия и размещают в них графитовые вставки, диаметр отверстий выполняют на 0,1 мм больше диаметра графитовых вставок, на графитовых вставках располагают стеклотаблетки и основу изделия, графитовые вставки выполняют с отверстиями, в которых размещают нижние части контактов, диаметр отверстий графитовых вставок выполняют на 0,05 мм больше диаметра контакта; крышку-вкладыш выполняют с отверстиями диаметром на 0,2 мм больше диаметра контакта, отверстия в крышке-вкладыше выполняют соосными отверстиям во вкладыше и с фасками с возможностью размещения верхней части контакта. Изготовленную технологическую оправку помещают в печь, предварительно нагретую до температуры 1000-1040°С и выдерживают в ней в течение 45-50 минут, охлаждение осуществляют путем выгрузки технологической оправки из печи на металлический стол и выдержке до достижения комнатной температуры.

Загрузка технологической оправки в печь, нагретую до температуры 1000-1040°С обеспечивает быстрое и равномерное расплавление стеклянных таблеток, выдержка при этой температуре в течение 45-50 минут служит для равномерного распределения расплавленного стекла по микропрофилю соединяемых металлических поверхностей, а также выходу воздушных пузырей. При последующей выгрузке технологической оправки на металлический стол стекло затвердевает со скоростью, исключающей образование трещин. Такая скорость охлаждения достигается за счет теплоизолирующих свойств контейнера, усиливающихся за счет карманов с кварцевым песком, приспособления, содержащего массивные цилиндрический корпус, вкладыш и крышку а также объемом цилиндрического корпуса, рассчитанным на 200 шт. приспособлений. Все эти особенности способствуют увеличению теплоемкости конструкции при минимальной поверхности теплоотдачи. Объем технологической оправки, рассчитанный на 200 шт. приспособлений обеспечивает снижение трудоемкости технологии. Быструю потерю тепла также предотвращает подставка, снабженная перегородкой по оси дна контейнера, за счет которой уменьшается поверхность теплоотдачи металлическому столу. Диаметр отверстий в сплошном цилиндрическом вкладыше на 0,1 мм больше диаметра графитовых вставок позволяет избежать застревания вставок во вкладыше и образования трещин во вставках при сборке. Отверстия в графитовых вставках, выполненные с диаметром на 0,05 мм больше диаметра контакта предотвращают застревание контактов в графитовых вставках и растрескивания графитовых вставок. Кроме того такой допуск обеспечивает совмещение осей отверстий в графитовых вставках и в крышке-вкладыше, что предотвращает заклинивание приспособления при сборке. Допуск диаметра отверстия в крышке вкладыше 0,2 мм по отношению к диаметру контакта, а также выполнение этого отверстия с фаской позволяет обеспечить соосность отверстий при сборке. Брак изготовления в виде нарушения перпендикулярности контакта плоскости основы изделия исключается тем, что контакт вставлен кроме отверстия в стеклотаблетке в соосные отверстия в графитовой вставке и крышке-вкладыше. Отверстие в глухом дне цилиндрического основания служит для упрощения извлечения узла из стекла и металла, предотвращения брака при демонтаже приспособления, а также равномерного распределения тепла в процессе расплавления стеклотаблеток. Изготовление цилиндрического основания из коррозионностойкой стали исключает его деформации при нагреве-охлаждении, а также образование окалины, которая может, осыпаясь на стеклотаблетку, изменять ее свойства и приводить к браку. Изготовления вкладыша из сплава никеля также предотвращает химическую коррозию материала вкладыша, в результате которой требуется его частая замена, что снижает производительность и повышает трудоемкость технологии.

Сущность изобретения поясняется чертежами.

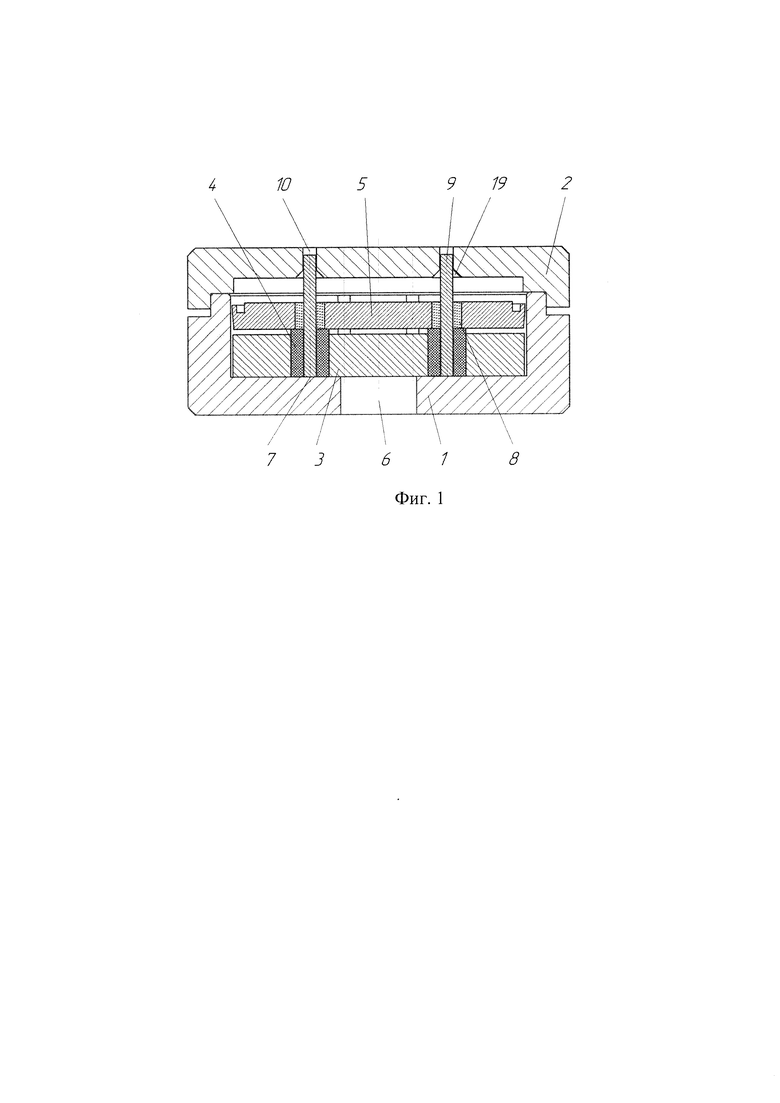

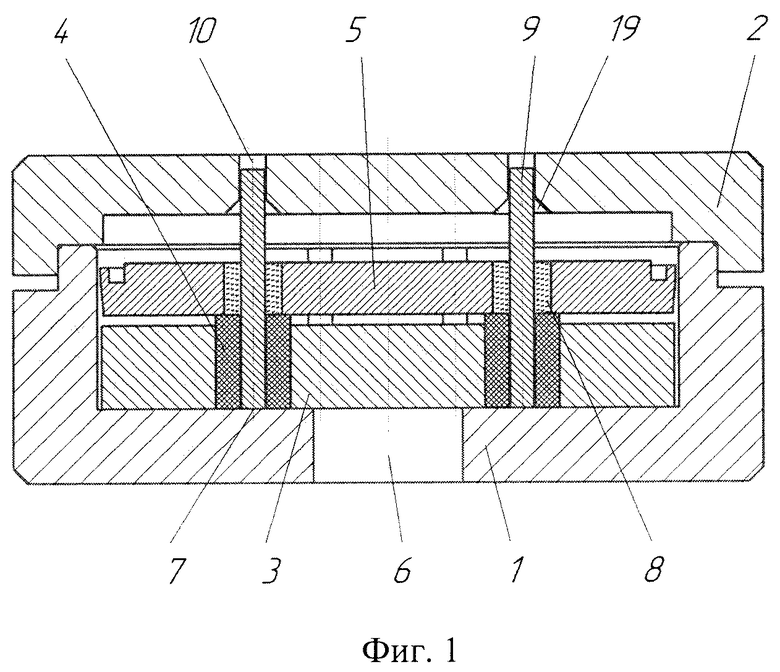

На фиг. 1 показана технологическая оправка в поперечном сечении.

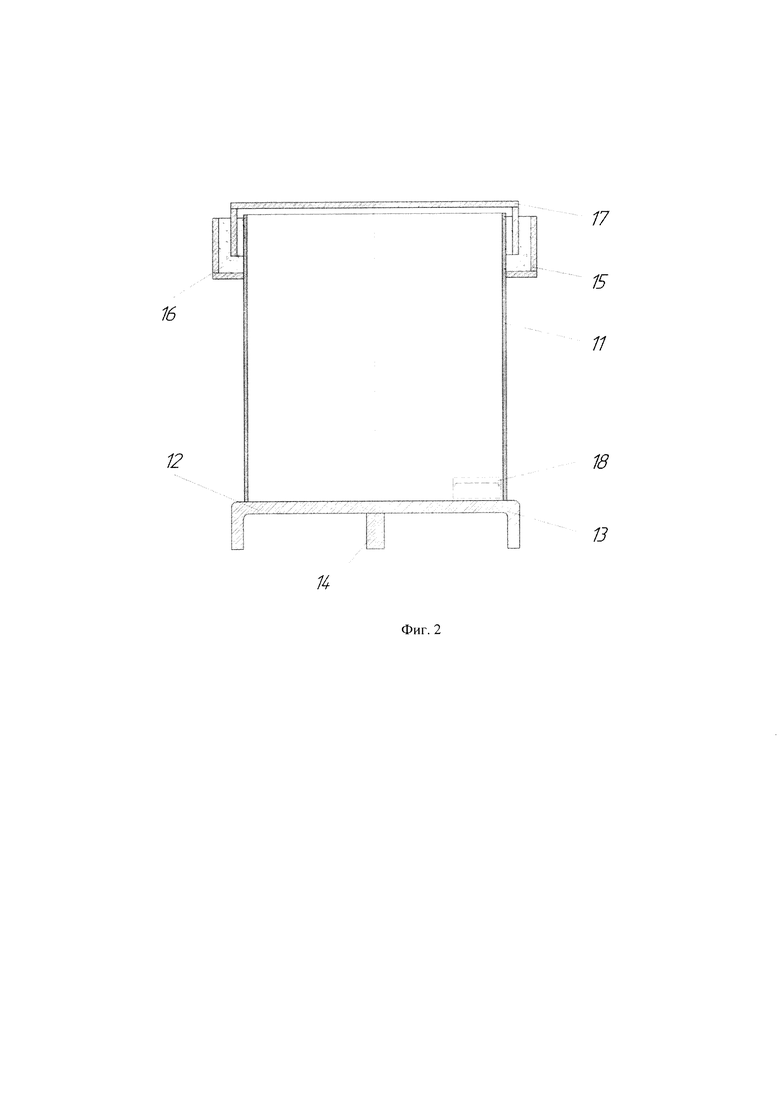

На фиг. 2 показан контейнер в поперечном сечении

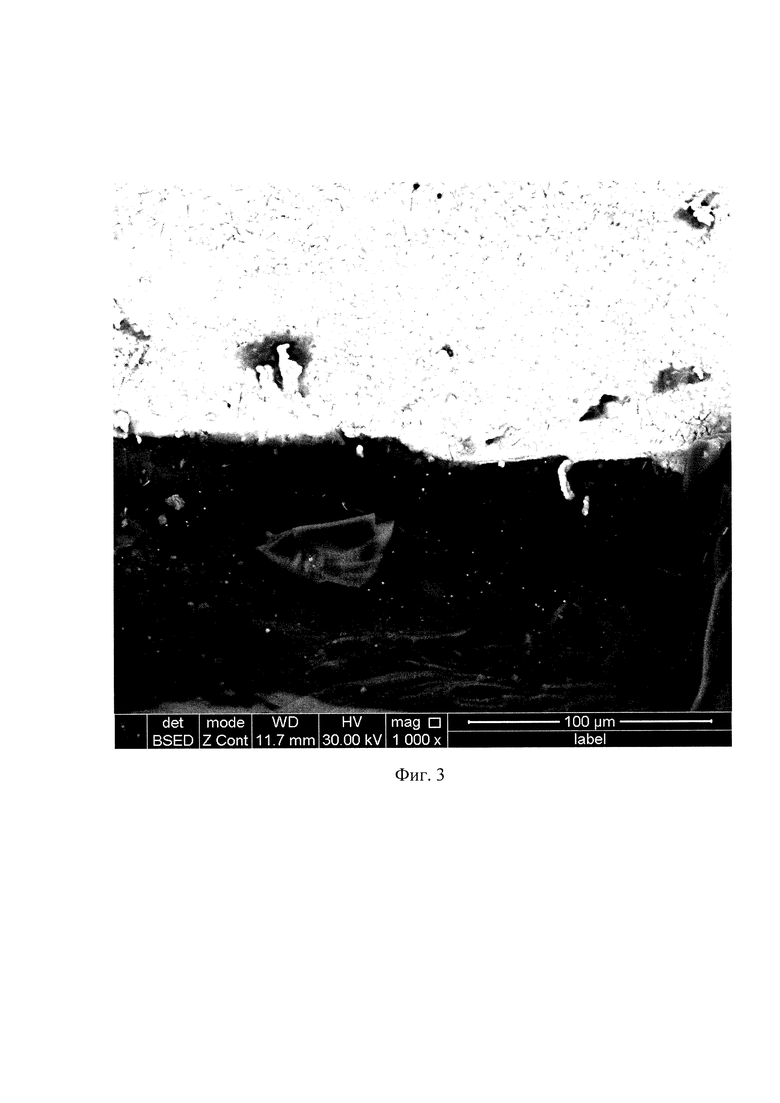

На фиг. 3 показано изображение поперечного среза металл-стекло, полученное с помощью электронного микроскопа

1 - цилиндрическое основание

2 - крышка-вкладыш

3 - сплошной цилиндрический вкладыш из сплава никеля

4 - графитовые вставки

5 - основа изделия

6 - отверстие в дне цилиндрического основания 1

7 - отверстие в графитовой вставке 4

8 - стеклотаблетка

9 - контакт

10 - отверстие в крышке-вкладыше 4

11 - транспортный контейнер

12 - дно контейнера

13 - подставка

14 - перегородка по оси дна

15 - карман контейнера

16 - кварцевый песок

17 - крышка контейнера

18 - приспособления для размещения контакта и основы изделия

19 - фаски отверстий в крышке-вкладыше 4

Технологическая оправка для изготовления узлов из стекла и металла выполнена в виде транспортного контейнера 11 с расположенными в нем 200 шт. приспособлений 18. Транспортный контейнер 11 выполнен цилиндрической формы с глухим дном, с подставкой 13, снабженной перегородкой 14, расположенной по оси дна транспортного контейнера 11, карманом 15 по его боковой поверхности со стороны открытого торца, заполненным кварцевым песком 16 и закрывающимся крышкой контейнера 17 с цилиндрическим ободом диаметром, обеспечивающим свободное размещение в кармане 15. Приспособление 18 состоит из цилиндрического основания 1, выполненного из коррозионностойкой стали, с отверстием 6 в глухом дне; сплошного цилиндрического вкладыша 3 для размещения основы изделия 5 из сплава никеля с отверстиями для графитовых вставок 4, служащих опорой для стеклотаблеток 8, диаметр отверстий на 0,1 мм больше диаметра графитовых вставок 4. Графитовые вставки 4 имеют отверстия 7 для размещения нижней части контакта 9, диаметр отверстий графитовых вставок 4 на 0,05 мм больше диаметра контакта 9; крышку-вкладыш 2 с отверстиями диаметром на 0,2 мм больше диаметра контакта 9, соосными отверстиям во вкладыше 3, с фасками 19 с возможностью размещения верхней части контакта 9.

Способ изготовления узлов из стекла и металла реализуется с помощью предлагаемой технологической оправки следующим образом. Собирают приспособления 18, для чего в цилиндрическое основание 1 помещают сплошной цилиндрический вкладыш из сплава никеля 3. В отверстия вкладыша 3 вставляют графитовые вставки 4, в отверстия 7 графитовых вставок 4 вставляют контакты 9, свободные части контактов 9 вставляют в стеклотаблетки 8. На торцы графитовых вставок 4 укладывают основу изделия 5 таким образом, чтобы стеклотаблетки 8 вошли в отверстия основы изделия 5. На цилиндрическое основание 1 укладывают крышку-вкладыш 2 таким образом, чтобы свободные части контактов вошли в отверстия крышки-вкладыша 2. Выполнение этих отверстий с фасками 19 способствует минимальным затратам времени на сборку приспособления. Собранные приспособления 18 (200 штук) укладывают в транспортный контейнер 11 и закрывают его крышкой 17 таким образом, чтобы ее обод помещался в кармане 15, заполненном кварцевым песком 16. Собранная технологическая оправка помещается в печь, нагретую до температуры 1000-1040°С и выдерживается при этой температуре в течение 45-50 минут. При этом скорость увеличения температуры оправки составляет 15-25°С/мин., что обеспечивает расплавление стеклотаблетки 8, из полученного расплава выходят пузырьки воздуха, расплав затекает в углубления микропрофилей основы изделия 5 и контактов 9. Вытеканию расплава из зазора между основой изделия и контактом препятствуют графитовые вставки 4. При нагревании происходит уменьшение диаметра отверстий в цилиндрическом вкладыше 3, что не приводит к избыточному давлению на графитовые вставки 4 вследствие того, что диаметр отверстий во вкладыше 3 на 0,1 мм больше диаметра графитовых вставок. Выполнение вкладыша 3 из сплава никеля обеспечивает его жаростойкость, что позволяет избежать образования окалины, в частности на внутренних поверхностях отверстий вкладыша 3, а также трещин и изменения формы вкладыша 3. Этому же способствует крышка-вкладыш 2, ограничивающая доступ кислорода к металлостеклянному соединению. Дополнительным препятствием доступа кислорода является крышка контейнера 17, цилиндрический обод которой утоплен в кармане контейнера 15 с кварцевым песком 16. Заклинивание контактов в отверстиях крышки-вкладыша 2 предотвращает выполнение отверстий диаметром на 0,2 мм больше диаметра контакта. По окончании выдержки в печи технологической оправки ее вынимают на металлический стол. Размеры и масса технологической оправки с приспособлениями 18, а также выполнение транспортного контейнера 11 с подставкой 13, снабженной перегородкой 14, расположенной по оси дна транспортного контейнера 11 обеспечивает теплоемкость и теплоотдачу технологической оправки, обеспечивающие охлаждение со скоростью 8-10°С/мин., что было установлено экспериментально. За время охлаждения с такой скоростью происходит кристаллизация расплава, полное удаление газовых пузырьков равномерная кристаллизация расплава без пор и крупных отверстий. Полученная скорость охлаждения препятствует также образованию трещин соединяемых основы изделия 5 и контактов 9. После охлаждения технологической оправки проводят ее разборку, для чего снимают крышку контейнера 17, вынимают приспособления 18. С каждого приспособления снимают крышку-вкладыш 2, вынимают готовый металлостеклянный узел, цилиндрический вкладыш 3, который в случае случайного заклинивания выбивают через отверстие в цилиндрическом основании 1, что позволяет сократить время подготовки следующей партии изделий.

Пример изготовления узлов из стекла и металла (предлагаемый способ) Собрали приспособления 18 (200 штук), для чего в цилиндрическое основание 1 поместили сплошной цилиндрический вкладыш из сплава никеля 3. В отверстия вкладыша 3 вставили графитовые вставки 4, в отверстия 7 графитовых вставок 4 вставили контакты 9, на свободные части контактов 9 вставили стеклотаблетки 8. На торцы графитовых вставок 4 уложили основу изделия 5 таким образом, чтобы стеклотаблетки 8 вошли в отверстия основы изделия 5. На цилиндрическое основание 1 уложили крышку-вкладыш 2 таким образом, чтобы свободные части контактов вошли в отверстия крышки-вкладыша 2, чему способствовало выполнение этих отверстий с фасками 19. Собранные приспособления 18 (200 штук) уложили в транспортный контейнер 11 и закрыли его крышкой 17 таким образом, чтобы ее обод помещался в кармане 15, заполненном кварцевым песком 16. Собранную технологическую оправку поместили в печь, нагретую до температуры 1020°С и выдерживали при этой температуре в течение 50 минут. По окончании выдержки в печи технологической оправки ее вынули на металлический стол. После охлаждения технологической оправки провели ее разборку, для чего сняли крышку контейнера 17 и вынули приспособления 18. С каждого приспособления сняли крышку-вкладыш 2 и вынули готовые металлостеклянные узлы. Выход годных составил 98% (дефекты сборки). Изображение поперечного среза металлостеклянного узла (Фиг. 3) показывает, что стекло равномерно распределено по микро-шероховатостям металла, не имеет пузырей и трещин и удовлетворяет требованиям к металлостеклянным соединениям. Производительность без учета времени на сборку технологической оправки составила 343 металлостеклянных узла в час. Аналогичные результаты были получены при температуре 1000°С и времени выдержки 50 минут и температуре 1040°С и времени выдержки 45 минут.

Таким образом, предлагаемый способ изготовления металлостеклянных узлов и устройство для его осуществления позволяет достичь заявленного технического результата, снижения трудоемкости изготовления металлостеклянных узлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления узлов из стекла и металла | 1988 |

|

SU1661158A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ МЕТАЛЛОСТЕКЛЯННЫХ ЭЛЕКТРОСОЕДИНИТЕЛЕЙ | 2020 |

|

RU2738636C1 |

| Способ изготовления узлов из стекла и металла | 1988 |

|

SU1595808A1 |

| Способ соединения стекла с металлом | 1981 |

|

SU1044610A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОСТЕКЛЯННЫХ УЗЛОВ В КОЛПАКОВОЙ ПЕЧИ | 2023 |

|

RU2819582C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| Способ нанесения стекла на металлическую подложку | 1985 |

|

SU1465430A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ | 2019 |

|

RU2730959C1 |

| Способ соединения стекла с металлом | 1986 |

|

SU1447768A1 |

| Способ изготовления узлов из стекла и металла | 1987 |

|

SU1447769A1 |

Изобретение относится к технологии и оборудованию для изготовления металлостеклянных узлов с герметичными спаями и может быть использовано в производстве химических источников тока в электрических гермовыводах. Технический результат - снижение трудоемкости изготовления высококачественных спаев металл-стекло за счет ограничения доступа окислительной атмосферы в зону спая и обеспечения необходимой скорости охлаждения. Изготавливают технологическую оправку в виде металлического транспортного контейнера цилиндрической формы с глухим дном, с подставкой и перегородкой по его оси и располагают в нем 200 шт. приспособлений, выполняют карман по его боковой поверхности со стороны открытого торца и заполняют кварцевым песком, закрывают крышкой контейнера с цилиндрическим ободом диаметром, выполненным с обеспечением свободного размещения в кармане. Приспособление выполняют из цилиндрического основания, из коррозионно-стойкой стали, в глухом дне которого располагают отверстие. В цилиндрическом основании размещают сплошной цилиндрический вкладыш из сплава никеля, в котором выполняют отверстия и размещают в них графитовые вставки. На графитовых вставках располагают стеклотаблетки и основу изделия. Графитовые вставки выполняют с отверстиями, в которых размещают нижние части контактов. Крышку-вкладыш выполняют с отверстиями диаметром на 0,2 мм больше диаметра контакта. Отверстия в крышке-вкладыше выполняют соосными отверстиям во вкладыше и с фасками с возможностью размещения верхней части контакта. Изготовленную технологическую оправку помещают в печь, предварительно нагретую до температуры 1000-1040°С, и выдерживают в ней в течение 45-50 мин, выгружают на металлический стол и охлаждают. 2 н.п. ф-лы, 3 ил.

1. Технологическая оправка для изготовления узлов из стекла и металла, выполненная в виде металлического контейнера и приспособления для размещения контакта и основы изделия, отличающаяся тем, что металлический контейнер выполнен в виде транспортного контейнера с расположенными в нем 200 приспособлениями, транспортный контейнер выполнен цилиндрической формы с глухим дном, с подставкой, снабженной перегородкой по оси дна контейнера, карманом по его боковой поверхности со стороны открытого торца, заполненным кварцевым песком и закрывающимся крышкой контейнера с цилиндрическим ободом диаметром, обеспечивающим свободное размещение в кармане, приспособление состоит из цилиндрического основания, выполненного из коррозионно-стойкой стали, с отверстием в глухом дне; сплошного цилиндрического вкладыша для размещения основы изделия из сплава никеля с отверстиями для графитовых вставок, служащих опорой для стеклотаблеток, диаметр отверстий на 0,1 мм больше диаметра графитовых вставок, графитовые вставки имеют отверстия для размещения нижней части контакта, диаметр отверстий графитовых вставок на 0,05 мм больше диаметра контакта; крышку-вкладыш с отверстиями диаметром на 0,2 мм больше диаметра контакта, соосными отверстиям во вкладыше, с фасками с возможностью размещения верхней части контакта.

2. Способ изготовления узлов из стекла и металла, заключающийся в изготовлении технологической оправки в виде металлического контейнера и приспособления для размещения контакта и основы изделия, ее нагреве до температуры спаивания и последующем охлаждении, отличающийся тем, что изготавливают металлический контейнер в виде транспортного контейнера, с расположением в нем 200 приспособлений, транспортный контейнер выполняют цилиндрической формы с глухим дном, с подставкой, снабженной перегородкой по оси дна контейнера, выполняют карман по его боковой поверхности со стороны открытого торца, который заполняют кварцевым песком, закрывают крышкой контейнера с цилиндрическим ободом диаметром, выполненным с обеспечением свободного размещения в кармане, приспособление выполняют из цилиндрического основания, из коррозионно-стойкой стали, в глухом дне которого располагают отверстие; в цилиндрическом основании размещают сплошной цилиндрический вкладыш из сплава никеля, в котором выполняют отверстия и размещают в них графитовые вставки, диаметр отверстий выполняют на 0,1 мм больше диаметра графитовых вставок, на графитовых вставках располагают стеклотаблетки и основу изделия, графитовые вставки выполняют с отверстиями, в которых размещают нижние части контактов, диаметр отверстий графитовых вставок выполняют на 0,05 мм больше диаметра контакта; крышку-вкладыш выполняют с отверстиями диаметром на 0,2 мм больше диаметра контакта, отверстия в крышке-вкладыше выполняют соосными отверстиям во вкладыше и с фасками с возможностью размещения верхней части контакта, затем технологическую оправку помещают в печь, предварительно нагретую до температуры 1000-1040°С, и выдерживают в ней в течение 45-50 мин, охлаждение осуществляют путем выгрузки технологической оправки из печи на металлический стол и выдержки до достижения комнатной температуры.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ МЕТАЛЛОСТЕКЛЯННЫХ ЭЛЕКТРОСОЕДИНИТЕЛЕЙ | 2020 |

|

RU2738636C1 |

| 0 |

|

SU157906A1 | |

| RU 2055029 C1, 27.02.1996 | |||

| Способ сварки стекла с металлами | 1957 |

|

SU112006A1 |

| US 3988825 A, 02.11.1976. | |||

Авторы

Даты

2023-01-31—Публикация

2021-04-30—Подача