Область техники, к которой относится изобретение

Изобретение относится к производству пластмассовых и резиновых изделий, в частности к изготовлению форм и мастер-форм, а именно относится к способу производства силиконовой формы для отливки изделий [В22С 9/00, В22С 9/12, В22С9/18, В22С 9/22].

Уровень техники

Известен способ ИЗГОТОВЛЕНИЯ СИЛИКОНОВЫХ ФОРМ ДЛЯ ЛИТЬЯ [https://goo.su/3alqvyP], с помощью 3D-печати, распечатывается мастер-модель, далее с мастер-модели изготавливается силиконовая форма, повторяющая ее внешние размеры, но сначала силикон помещают в вакуумную камеру для дегазации силикона. Также известен способ изготовления формы для 3D-печати песчаной формы [CN 111054890A, опубл. 24.04.2020], включающий в себя следующие этапы: трехмерное проектирование формы с использованием 3D-принтера для изготовления песчаных форм для подготовки формы, необходимо оставить припуск на обработку заданной толщины в направлении другой отдельной конструкции; песчаная форма после печати пропитывается улучшающей жидкостью; На форме выполняется резка с ЧПУ для получения соответствующей формы.

В качестве наиболее близкого аналога заявителем рассматривается СИЛИКОНОВЫЕ КОМПОЗИЦИИ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНЫХ ФОРМОВЫХ ДЕТАЛЕЙ БАЛЛИСТИЧЕСКИМИ МЕТОДАМИ [CN 107428073 A, опубл. 01.12.2017], включающие композиции силиконового каучука приготовленные путем тщательного смешивания первого компонента (А) и компонента (D) на первой стадии при весовых соотношениях. Для тщательного смешивания компоненты непрерывно взвешиваются в подходящем смесительном стакане и перемешиваются вручную. Затем стакан перемешивают и дегазируют в вакууме. Подготовленную композицию силиконового каучука перерабатывают в деталь из силиконового эластомера методом DOD в производственной системе «NEO 3D Printer».

Общими недостатками вышеуказанных аналогов является производство формы, из которой затруднительно извлекать отливаемое изделие, а также высокая трудоемкость процесса изготовления, требующего обработки каждого отлитого изделия.

Раскрытие сущности изобретения

С учетом вышеуказанных недостатков, техническая проблема, на решение которой направлено заявленное изобретение, заключается в устранении указанных недостатков аналогов, в частности, за счет раскрытия способа производства силиконовой формы с упрощенным извлечением из нее отливаемой формы.

Указанную проблему решает способ производства силиконовой формы для отливки изделия, включающий этапы, на которых:

распечатывают на 3D-принтере матрицу для формы, содержащую лицевую поверхность в форме экструдированного из плоскости изделия и защитный выступ, окружающий лицевую поверхность и выполненный с высотой, большей, чем высота лицевая поверхность,

покрывают лицевую часть распечатанной матрицы жидким слоем эпоксидной смолы и обеспечивают его высыхание,

покрытую слоем эпоксидной смолы матрицу помещают на подогреваемый стол,

заливают силиконовую смесь на основе платины в матрицу до уровня высоты защитного выступа и обеспечивают ее застывание на подогреваемом столе,

застывшую силиконовую форму извлекают из матрицы и обрезают излишки силикона.

В частности, температура подогреваемого стола составляет 60 градусов.

В частности, матрицу помещают на подогреваемый стол на 15-20 минут.

В частности, силиконовую смесь на основе платины изготовляют из компонента А и компонента В, в пропорции 1:1 и с добавлением пигмент-красителя.

В частности, компонент А представляет собой основу, а компонент Б представляет собой отвердитель.

При решении вышеуказанной технической проблемы обеспечиваются технические результаты, проявляющиеся в создании формы для отливки изделия с облегченным извлечением из нее изделия и в упрощении процесса изготовления формы для отливки изделия.

Облегчение извлечения изделия из формы проявляется в уменьшении усилий, требующихся для извлечения изделия из такой формы и в сокращении факторов, которые способны помешать успешному извлечению изделия из формы.

Упрощение процесса изготовления формы для отливки изделия объективно проявляется в сокращении трудоемкости указанного процесса, в частности, в устранении этапов процесса и в замене этапов менее трудоемкими.

Краткое описание чертежей

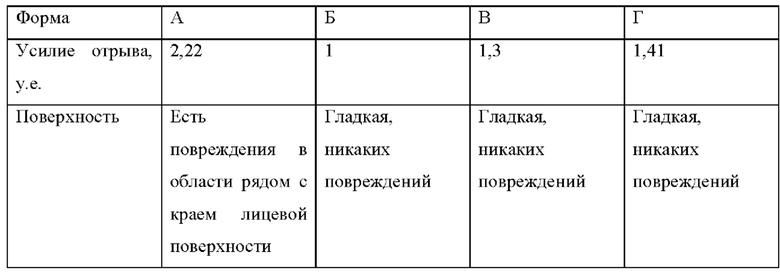

На фиг. 1 показано изображение изделия, изготовление формы для отливки которого обеспечивает заявленный способ.

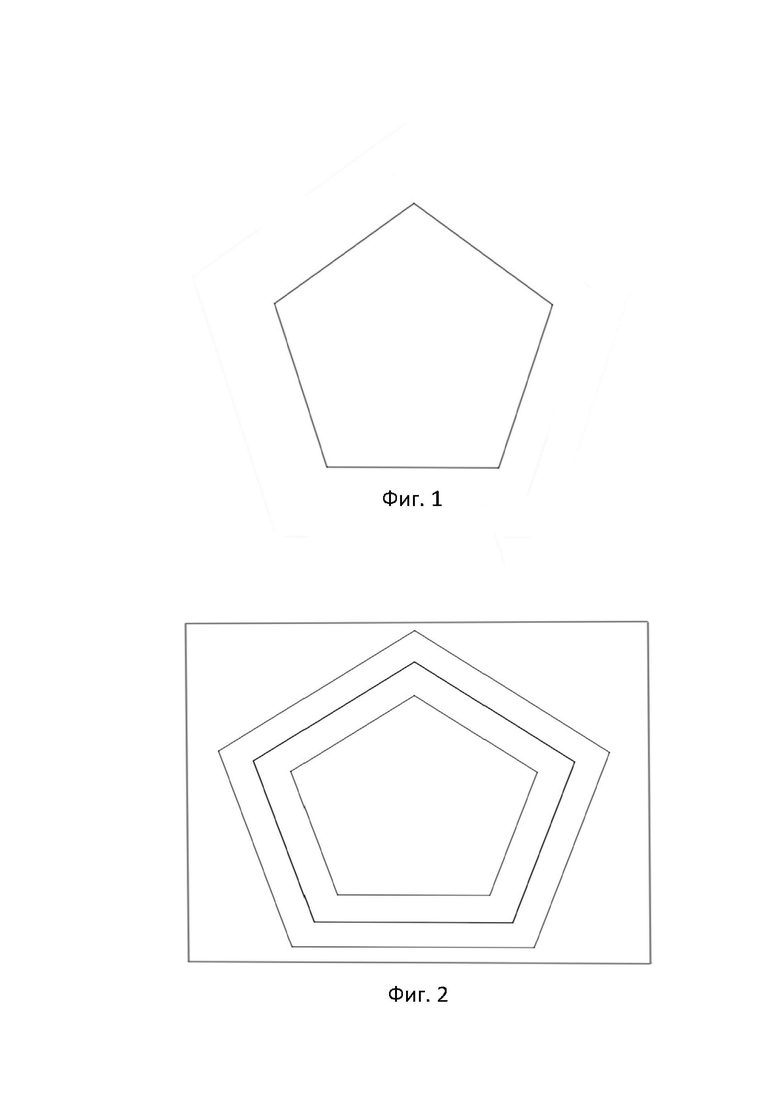

На фиг. 2 показано изображение с фиг. 1 с обводкой согласно заявленному способу.

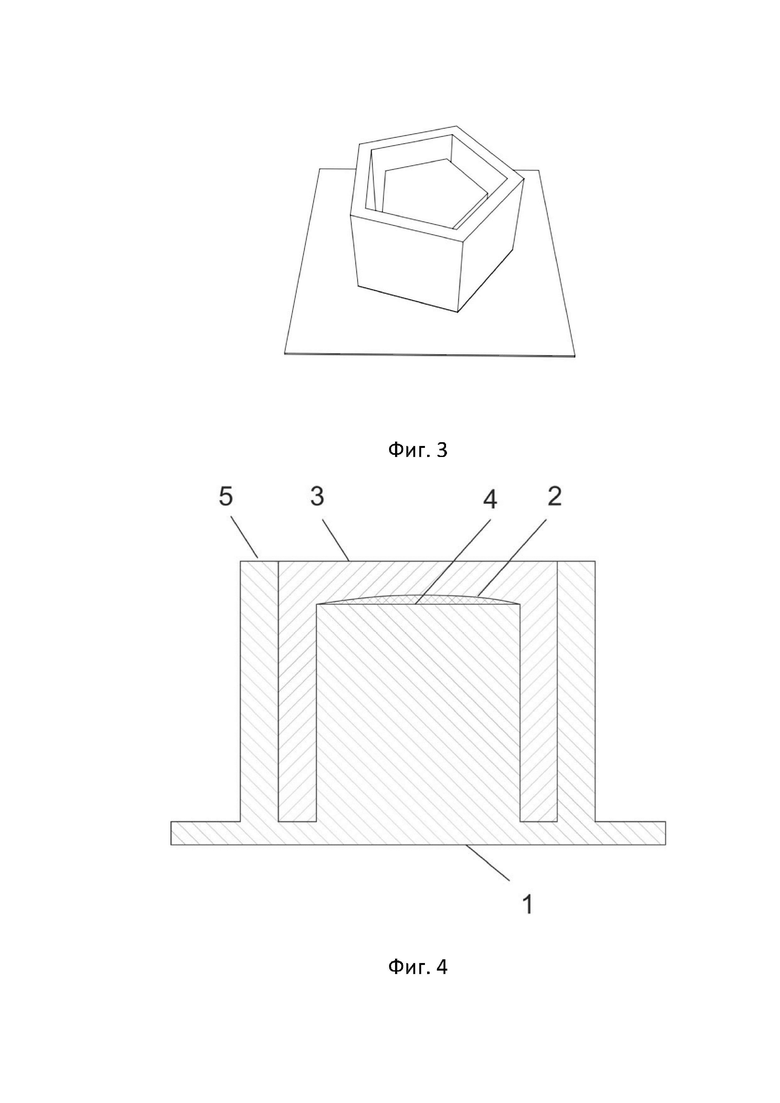

На фиг. 3 показана распечатанная матрица согласно заявленному способу.

На фиг. 4 показано поперечное сечение матрицы с фиг. 3 с залитой силиконовой смесью

На фигурах отмечены: 1 матрица, 2 слой эпоксидной смолы, 3 силиконовая смесь 4 - лицевая поверхность, 5 - защитный выступ.

Осуществление изобретения

Изобретение относится к способу производства силиконовой формы для отливки изделия, включающему этапы, на которых:

- подготавливают двумерное векторное изображение изделия,

- создают 3D-модель матрицы из подготовленного двумерного изображения,

- распечатывают на 3D-принтере матрицу 1 на основе созданной 3D-модели,

- дорабатывают поверхность распечатанной матрицы финишным слоем 2 из эпоксидной смолы,

- готовят силиконовую смесь на основе платины,

- заливают готовую силиконовую смесь 3 на основе платины в матрицу 1,

- извлекают из матрицы и обрабатывают застывшую силиконовую форму. Подготовка двумерного векторного изображения включает в себя этапы, на которых предварительно находят или рисуют изображение, переводят изображение в векторный формат, векторное изображения редактируют в программе Photoshop, добавляют обводку и прямоугольник, сохраняют полученное изображение, сохраненное изображение снова переводят в векторный формат и сохраняют, чтобы получить контуры изделия.

В частности, найденное изображение переводят в векторный формат, с помощью любой соответствующей программы, например, Autotracer, Vectorizer, VectorPaint, предпочтительно в программе Online-Convert. Переведенное в векторный формат изображение импортируют в программу Photoshop, или в любой другой редактор. Импортированному изображению добавляется белая обводка, вокруг белой обводки делают черную обводку. Внизу полученного изображения с черно-белой обводкой дорисовывают черный прямоугольник, для дальнейшего удобства вытаскивания формы, а сверху дорисовывают черный круг, который в будущем станет отверстием для продевания нитки, например, если будущая форма задумывается как елочная игрушка. Полученное изображение с черно-белой обводкой, черным прямоугольником и кругом сохраняют в любом формате изображений, например, JPEG, ICOGIF, предпочтительно в формате PNG. Сохраненное изображение с черно-белой обводкой, черным прямоугольником и кругом импортируют в любую программу, например, Autotracer, Vectorizer, VectorPaint, предпочтительно в программу Online-Convert, и переводят сохраненное изображение в векторный формат, чтобы получить развертку модели матрицы.

Создание 3D-модели матрицы из подготовленного двумерного изображения включает в себя этапы, на которых: импортируют векторное изображение, выполняют экструзию изображения и его обводки, задают параметры высоты, ширины и длины, создают подложку, сохраняют готовую 3D-модель для дальнейшей печати на 3D-принтере. Например, используют 3D-редактор Blender, Maya, Cinema 4D.

Осуществляют экструзию векторного изображения, а именно преобразуют из плоского объекта в перспективную проекцию объемного тела, полученного путем перемещения этого объекта вдоль оси проецирования.

Сначала подвергают процессу экструзии векторное изображение изделия, устанавливают высоту, предпочтительно 6 мм, но при необходимости можно задать иную высоту, а также устанавливают ширину и длину. Затем подвергают процессу экструзии обводку этого векторного изображения, устанавливают высоту больше, чем высота лицевой поверхности для образования защитного выступа матрицы, предпочтительно 11 мм, а также выставляют ширину и длину пропорционально основному объекту, так чтобы контур и защитный выступ был равноудален от экструдированной лицевой поверхности. В результате векторное изображение преобразуют из плоского объекта в перспективную проекцию объемного тела, а именно в 3D-модель.

Создают подложку в 3D-редакторе Blender, выполненную предпочтительно прямоугольной формы, затем на подложку устанавливают 3D-модель. К готовой 3D-модели, при необходимости, добавляют дополнительные элементы, например ярлыки для облегчения вытаскивания будущей формы, выполненные предпочтительно в форме прямоугольника.

Сохраняют готовую 3D-модель в любом формате для 3D-печати, например, OBJ, 3DS, SCAD, предпочтительно в формате STL. В результате получается 3D-модель матрицы для изготовления силиконовой формы, готовая к печати на 3D-принтере.

Распечатка полученной матрицы на 3D-принтере, включает в себя этапы, на которых: импортируют 3D-модель матрицы в программу для управления 3D-принтером, предпочтительно Creality и распечатывают на 3D-принтере. Распечатка полученной матрицы на 3D-принтере позволяет существенно сократить время производства матрицы, и обеспечивает снижение трудозатрат на ее изготовление, добиться высокой воспроизводимости, то есть минимизировать отличия одной изготовленной матрицы от другой, а также добиться точного соответствия изготавливаемой матрицы подготовленной 3D-модели изделия.

При 3D-печати на лицевой части напечатанной матрицы могут образовываться углубления в виде полосок. При доработке поверхности распечатанной матрицы, убирают образованные, вышеуказанные углубления.

Под термином «лицевая сторона» подразумевается передняя, обращенная наружу часть матрицы, соответствующая экструдированной поверхности изображения изделия.

Кроме того, при доработке также покрывают лицевую часть напечатанной матрицы слоем эпоксидной смолы, например, с помощью художественной кисти, валика или методом литья, а также обеспечивают высыхание эпоксидной смолы. Под «обеспечением высыхания» понимается выполнение действий приводящих к высыханию, в зависимости от типа выбранной смолы, это может быть, например, ожидание или воздействие ультрафиолетовым светом. Эпоксидная смола может быть эпоксидно-диановой смолой, эпоксидно-диановой смолой, эпоксидной смолой модифицированной и специального назначения. Предпочтительно, используют эпоксидную смолу специального назначения, а именно жидкую эпоксидную смолу, предназначенную для художественных работ и рассчитанную для создания финишного слоя работы. Предпочтительно используют смолы с низкой вязкостью, предпочтительно от 200 до 700 мПа⋅с.

Эпоксидная смола при покрытии, равномерно растекается по лицевой части матрицы, при этом утончаясь на краях лицевой поверхности и застывает на ней в виде выпуклой линзы, при этом имеет глянцевую гладкую поверхность. Указанная форма обусловлена текучестью эпоксидной смолы в незастывшем состоянии и образованию сил поверхностного натяжения на краях экструдированной лицевой поверхности, как показано на фиг. 4. Форма и толщина выпуклой линзы зависит от вязкости выбранной эпоксидной смолы. Заявителем было экспериментально установлено, что наилучшая форма линзы получается при вязкости эпоксидной смолы (здесь и далее - при температуре 25 градусов Цельсия) от 100 до 700 мПа⋅с при вязкости менее 100 мПа⋅с линза получается излишне тонкой и обладает неровными краями с прерыванием целостности слоя эпоксидной смолы, а при вязкости более 700 мПа⋅с смола образует слой неравномерной толщины и излишне тупой угол закругления на краях лицевой формы.

При этом эпоксидная смола устраняет шероховатости и неровности поверхности лицевой поверхности матрицы, устраняя необходимость в шлифовке и дополнительной механической обработке лицевой поверхности, что снижает трудоемкость процесса изготовления формы для литья.

За счет обработки матрицы эпоксидной смолой, при партийном изготовлении силиконовых форм, снижается риск получения бракованных изделий, поскольку силиконовой форме не требуется обработка, а значит, отсутствует риск не правильной обработки изделия. Также эпоксидная смола обладает высокой степенью теплопроводимости, что способствует снижению срока застывания силиконовой формы.

Готовят силиконовую смесь на основе платины из компонента А (основа) и компонента В (отвердитель), в пропорции 1:1, а также добавляют пигмент-краситель. Исходный цвет компонентов А и В, выполнен бесцветным. Пигмент-краситель выполнен предпочтительно порошковым, но также возможно использование красителя на основе масла. Пигмент-краситель выполнен с возможностью окрашивать компоненты А и В, что позволяет понять качество перемешивания. Компонент А, компонент В и пигмент-краситель смешивают с помощью миксера, например, Bork, с возможностью получения силиконовой смеси на основе платины. После смешивания компонентов А и В, а также пигмента-красителя, получают силиконовую смесь на основе платины и помещают в дегазационную камеру, выполненную с возможностью удаления газов и пузырьков воздуха из силиконовой смеси, что обеспечивает повышение прочности и долговечности конечного продукта. Готовую силиконовую смесь на основе платины, имеющую твердость предпочтительно от 10 до 60 по Шору, заливают в матрицу.

Готовую матрицу помещают на подогреваемый стол, температура стола может быть от 30 до 80 градусов Цельсия, как и время, на которое помещают матрицу на подогреваемый стол, предпочтительно выбирают температуру 60 градусов Цельсия на время 15-20 минут. Это ускоряет застывание силиконовой смеси, залитой в матрицу до самого момента высыхания, что препятствует образованию неровностей поверхности и пузырей, и ее шероховатостей в застывшем состоянии, что обеспечивает глянцевую получаемую поверхность, что обеспечивает преимущества определенные для формы, которая будет в этой матрице отливаться - в частности ее поверхность будет повторять выпуклую форму и будет обладать высокой гладкостью.

При этом обладающей высокой теплопроводностью слой эпоксидной смолы позволяет сконцентрировать тепло на тех областях налитого силикона, где необходима высокая температура, а именно в области лицевой поверхности и не воздействовать на те части, где отсутствует необходимость в интенсивном нагреве в толще силикона во избежание образования пузырей и неравномерности в плотности.

После заливки силиконовой смеси на основе платины в матрицу, обеспечивают равномерное распределение силиконовой смеси в ней, а также при необходимости убирают пузыри. После того, как силиконовая смесь застывает, она приобретает форму матрицы.

Застывшую силиконовую форму извлекают из матрицы. Извлеченную из матрицы силиконовую форму обрабатывают, придавая ей эстетичный внешний вид, например, обрезают излишки силикона. Обработанная силиконовая форма готова к использованию.

Изделия из эпоксидной смолы, гипса, шоколада, и иных материалов, заливаемых в приготовленную указанным способом силиконовую форму, получаются с эффектом линзы. Этот эффект достигается за счет эпоксидной смолы на поверхности матрицы, придающей силиконовой форме гладкость и выпуклость, что позволяет избежать долгой и кропотливой постобработки заливаемого материала, что особо ценится мастерами по эпоксидной смоле. Этот эффект является самым ценным и важным признаком такой технологии изготовления силиконовых форм.

Для определения эффективности извлечения изделий из силиконовой формы с вогнутой гладкой поверхностью был проведен эксперимент, в ходе которого были выбраны 4 одинаковые по форме формы для литья форма А, не имеющая вогнутой гладкой лицевой поверхности, форма Б, изготовленная заявленным способом с использованием эпоксидной смолы с вязкостью 200 мПа⋅с, форма В, изготовленная заявленным способом с использованием эпоксидной смолы с вязкостью 50 мПа⋅с, форма Г, изготовленная заявленным способом с использованием эпоксидной смолы с вязкостью 900 мПа⋅с.

В формы был отлит идентичный материал, чтобы исключить влияние свойств материала на результаты эксперимента и после высыхания изделия извлекались из форм при помощи динамометра, фиксировалось его максимальное значение и оценивалось качество лицевой поверхности отлитого изделия.

Результаты сведены в нижеследующую таблицу, причем значение усилия отрыва приведено в условных единицах, где 1 у.е. соответствует минимальному из измеренных усилий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лицевых протезов | 2019 |

|

RU2727741C1 |

| Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати | 2024 |

|

RU2825940C1 |

| Способ получения керамических изделий сложной объемной формы | 2016 |

|

RU2641683C1 |

| Симулятор для освоения навыков выполнения пункции овального отверстия черепа | 2023 |

|

RU2818626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГУБЧАТОГО ФАНТОМА ДЛЯ УЛЬТРАЗВУКОВЫХ ИССЛЕДОВАНИЙ | 2022 |

|

RU2805587C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ПРЕСС-ФОРМ | 2012 |

|

RU2534169C2 |

| Способ изготовления эпитеза лица | 2023 |

|

RU2790556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАНТОМА ЩИТОВИДНОЙ ЖЕЛЕЗЫ | 2024 |

|

RU2836679C1 |

| Способ позиционирования оптоволоконного зонда для прецизионной оптической диагностики гемодинамики и кислородного режима тканей пародонта на основе CAD технологии | 2020 |

|

RU2758660C1 |

| Способ изготовления армированной волокном термопластичной композитной структуры с воздействием ультразвука и СВЧ электромагнитного поля | 2017 |

|

RU2675563C1 |

Изобретение относится к способу производства силиконовой формы. Техническим результатом является облегчение извлечения изделия из формы и упрощение процесса изготовления формы для отливки изделия. Технический результат достигается способом производства силиконовой формы для отливки изделия, который включает этапы, на которых распечатывают на 3D-принтере матрицу для формы, содержащую лицевую поверхность в форме экструдированного из плоскости изделия и защитный выступ, окружающий лицевую поверхность и выполненный с высотой, большей, чем высота лицевой поверхности. Покрывают лицевую часть распечатанной матрицы жидким слоем эпоксидной смолы и обеспечивают его высыхание. Покрытую слоем эпоксидной смолы матрицу помещают на подогреваемый стол и заливают силиконовую смесь на основе платины в матрицу до уровня высоты защитного выступа и обеспечивают ее застывание на подогреваемом столе. Застывшую силиконовую форму извлекают из матрицы и обрезают излишки силикона. 4 з.п. ф-лы, 4 ил., 1 табл.

1. Способ производства силиконовой формы для отливки изделия, включающий этапы, на которых:

распечатывают на 3D-принтере матрицу для формы, содержащую лицевую поверхность в форме экструдированного из плоскости изделия и защитный выступ, окружающий лицевую поверхность и выполненный с высотой, большей, чем высота лицевой поверхности,

покрывают лицевую часть распечатанной матрицы жидким слоем эпоксидной смолы и обеспечивают его высыхание,

покрытую слоем эпоксидной смолы матрицу помещают на подогреваемый стол,

заливают силиконовую смесь на основе платины в матрицу до уровня высоты защитного выступа и обеспечивают ее застывание на подогреваемом столе,

застывшую силиконовую форму извлекают из матрицы и обрезают излишки силикона.

2. Способ по п.1, в котором температура подогреваемого стола составляет 60 градусов.

3. Способ по п.1, в котором матрицу помещают на подогреваемый стол на 15-20 минут.

4. Способ по п.1, в котором силиконовую смесь на основе платины изготовляют из компонента А и компонента В, в пропорции 1:1 и с добавлением пигмент-красителя.

5. Способ по п.1, в котором компонент А представляет собой основу, а компонент Б представляет собой отвердитель.

| EP 4069447 A1, 12.10.2022 | |||

| CN 111971161 A, 20.11.2020 | |||

| CN 107428073 B, 20.08.2019 | |||

| Способ изготовления анатомических копий костей методом отливки в силиконовой форме | 2018 |

|

RU2716677C1 |

| US 20210122091 A1, 29.04.2021. | |||

Авторы

Даты

2024-05-28—Публикация

2023-12-11—Подача