Заявленная группа изобретений относится к области химии, и именно к химической переработке высококалиевого алюмосиликатного минерального сырья - сыннырита для получения сульфата калия для использования в качестве бесхлорных калийных удобрений.

В настоящее время основным видом калийных удобрений является хлористый калий. Однако, содержащийся в нем хлор-ион неблагоприятно воздействует на многие виды растений. В связи с этим острой проблемой является обеспечение сельского хозяйства бесхлорными видами удобрений, такими как сульфат калия. Основное преимущество таких удобрений заключается в возможности их применения для хлорофобных растений (картофель, томаты, цитрусовые, плодово-ягодные культуры, и др.). Кроме того, накопление в почве хлорид-ионов не только снижает урожайность, но и повышает уровень солености почвы. Известно, что рациональное использование калийных удобрений оптимизирует минеральное питание растений, повышает положительное действие азота и фосфора, снижает их удельное потребление на создание единицы продукции.

Устойчивый дефицит в стране и за рубежом калиевого бесхлорного сырья и удобрений, высокая их стоимость определяют, в конечном счете, основное использование сынныритов как источника для получения бесхлорных калиевых удобрений.

Сыннырит представляет собой продукт распада псевдолейцитовой магмы на калиевый полевой шпат (65-80 wt. %) и кальсилит (20-25 wt. %) с тесным прорастанием этих двух минералов. Это новый нетрадиционный вид минерального сырья для производства бесхлорных калийных удобрений и глинозема (K2O 18-23%, Al2O3 22-23%). Они были обнаружены в Сыннырском (Республика Бурятия) и Сакунском (Забайкальский край) массивах нефелиновых сиенитов в начале 60-х годов прошлого столетия. В Сыннырском массиве выделены три крупных участка Калюмный, Трехглавый и Верхнеушмунский.

Вследствие того, что основное количество калия и алюминия в сыннырите (более 65%) находится в калиевом полевом шпате, одним из важных этапов в технологии глубокой переработки сыннырита с целью получения растворимых солей калия является предварительная активация с использованием термохимических или автоклавных методов.

В связи со значительным спросом на бесхлорные калийные удобрения на внутреннем и внешнем рынках, вовлечение в производство сынныритов и получение на их основе дефицитных комплексных удобрений, таких как сульфат калия, позволит удовлетворить потребность в них.

Сульфат калия - высокоэффективное калийное удобрение. Используется на различных почвах под все культуры, для всех способов внесения. Сульфат калия положительно влияет на все культуры. Максимальный положительный эффект наблюдается на хлорофобных культурах: картофеле, гречихе, луке, огурцах, томатах, землянике, цитрусовых, винограде, табаке. Эффективность сульфата калия лучше проявляется на бедных калием дерново-подзолистых почвах легкого гранулометрического состава и торфяных почвах. На черноземных почвах он применяется обычно под культуры, которые усваивают много калия и натрия (сахарная свекла, подсолнечник, плодовые, корнеплоды, овощи). На каштановых и сероземных почвах используют в зависимости от вида культуры, технологии выращивания и содержания калия в почве. Сульфат калия -физиологически кислые соли, однако их физиологическая кислотность значительно меньше, чем в аммонийных удобрениях, и проявляется только при длительном использовании высоких доз удобрений под культуры, которые выносят большое количество калия (подсолнечник, сахарная свекла, картофель, корнеплоды, овощи). Сульфат калия намного эффективнее влияет на величину урожая и его качество, если его применять в комплексе с азотными и фосфорными удобрениями.

Сульфат калия может использоваться в качестве серосодержащего удобрения.

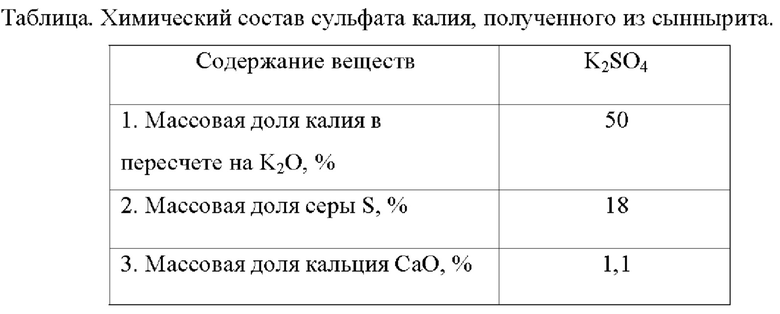

Химический состав сульфата калия: массовая доля K2O варьируется от 46 до 50%, серы до 18%.

Сульфат калия представляет собой белый, иногда с сероватым оттенком, кристаллический порошок. Основные его свойства это хорошая растворимость в воде и то, что он при долгом хранении не слеживается.

Известны способы комплексной переработки сыннырита с получением сульфата калия и глинозема, основанные на термохимической и термической обработке исходного материала с последующим сернокислотным разложением активированных сынныритов.

Известен способ получения сульфата калия и глинозема из сыннырита (патент RU №2749824, МПК С22В 3/08, С22В 3/22, C01D 5/02, C01F 5/40, C01F 7/26, C01F 7/32, C01F 7/76, С01В 33/12, опубл. 17.06.2021), включающий термическую обработку, разложение активированного сыннырита серной кислотой, отделение раствора квасцов от нерастворимого остатка, кристаллизацию квасцов из сернокислотного раствора и спекание полученных квасцов с поташом с последующей их переработкой на сульфат калия и глинозем, причем исходный сыннырит перед кислотным разложением смешивают с одной из магнийсодержащих сырьевых добавок природного происхождения: доломитом CaMg(CO3)2, или магнезитом MgCO3, или бруситом Mg(OH)2 при массовом соотношении 2:1 и спекают при температуре 1100-1150°С, а после сернокислотного разложения наряду с алюмокалиевыми квасцами из раствора выпариванием выделяют магниевый компонент в виде гексагидрата сульфата магния MgSO4⋅6H2O.

Известен способ переработки нефелин-полевошпатового сырья (патент RU №2372290, МПК C01F 7/24, опубл. 10.11.2009), характеризующийся тем, что сырье смешивают с продуктом щелочной активации полевошпатового концентрата, полученную смесь обрабатывают азотной кислотой с переводом алюминия и щелочных элементов в азотнокислый раствор, а кремнезема и полевого шпата - в нерастворимый остаток, отделяют азотнокислый раствор от нерастворимого остатка, выделяют из нерастворимого остатка кремнеземный и полевошпатовый концентраты, последний смешивают с поташом при массовом соотношении суммы K2O и Na2O в концентрате и K2O в поташе, соответственно равном 1:1-2, спекают при температуре 800-950°С с получением продукта щелочной активации, подаваемого на смешение с нефелин-полевошпатовым сырьем, азотнокислый раствор упаривают с получением смеси азотнокислых солей алюминия и щелочных элементов и подвергают ее термической обработке, полученный при этом спек перерабатывают на глинозем и нитраты щелочных элементов или глинозем, соду и поташ.

Известен способ переработки сыннырита (патент RU №2753109, МПК С22В 1/16, С22В 3/08, C01F 5/40, C01F 7/26, C01D 5/02, опубл. 11.08.21), включающий подготовку исходного сырья, спекание его с щелочноземельной добавкой, сернокислотное выщелачивание с последующим разбавлением и фильтрацией кремнийсодержащего остатка с отделением раствора сульфатов, упарку раствора сульфатов и кристаллизацию квасцов, фильтрацию полученной суспензии с получением кристаллического продукта и раствора сульфата магния, направляемых на дальнейшую переработку, причем спекание проводят при температуре 1050-1200°С, в течение 1-4 часов и при применении в качестве щелочноземельной добавки магнийсодержащей добавки при соотношении сыннырит: добавка, равном 1:(0,25-1,25), а сернокислотное выщелачивание ведут при концентрации серной кислоты 30-50%, при температуре 90-100°С, в течение 30-60 минут и соотношении Т:Ж=1:(3-5) с дальнейшим разбавлением до Т:Ж=1:(6-8).

К недостаткам известных способов следует отнести то, что технологии переработки алюмосиликатов концентрированными растворами серной кислоты являются чрезмерно трудоемкими, кроме того, используемые технологические схемы являются достаточно громоздкими, сложными при применении и дорогостоящими, т.е. не находят практического применения.

В иностранной литературе встречаются работы по получению сульфата калия из калиевых полевых шпатов, спеченных с сульфатом кальция.

Известен процесс термического разложения системы калиевого полевого шпата CaSO4-CaO [Research on The Thermal Decomposition Process of K-feldspar-CaSO4-CaO System / Jingxia Chao, Jupei Xia, Chaoqin Yang, Zhaoshu Zhang, Xuejiao Ren // Advanced Materials Research Vols. - 734-737 (2013) pp 916-920 Online: 2013-08-16 (2013) Trans Tech Publications, Switzerland DOI: 10.4028/www.scientific.net/ AMR.734-737.916], где изучаются взаимодействия в системе «KTIIII-CaSO4-CaO» при 1200°С, показана возможность образования сульфата калия и нерастворимых в воде силикатных соединений Ca2Al2SiO7 и Ca2SiO4.

Известен эффективный способ утилизации калиевого полевого шпата и фосфогипса с пониженным энергопотреблением и выбросами CO2 [An efficient methodology for utilization of K-feldspar and phosphogypsum with reduced energy consumption and CO2 emissions / Zhixi Gan, Zheng Cui, Siyang Tang, Changjun Liu,Chun Li, Heping Xie // Chinese Journal of Chemical Engineering. -2016. - Vol.24, Issue 11. - P. 1541-1551. - DOI: 10.1016/j.cjche.2016.04.001], где для уменьшения газовых выбросов спекание калиевых полевых шпатов с сульфатом кальция проводится в присутствии кокса.

Недостатком данного способа является повышенный расход кокса и небольшой выход полезного продукта.

Известен способ [Lu Li, Chun Li, Zhang Guoquan, Hu Xiaowei, Liang Bin. Decomposition behavior of CaSO4 during potassium extraction from a potash feldspar-CaSO4 binary system by calcinations // Chinese Journal of Chemical Engineering. 2018. Vol.26. P. 838-844. DOI: 10.1016/j.cjche.2017.10.001], предусматривающий получение из калиевых полевых шпатов сульфата калия в процессе спекания с сульфатом кальция. Перед спеканием измельченный полевой шпат (K2O 13%) смешивается с CaSO4 в соотношении 1:3, затем прессуется в таблетки (диаметр 13 мм, толщина 5 мм) при давлении 6 МПа (60 атм). Затем образцы спекают в высокотемпературной трубчатой печи в течение 2 ч при температуре 1200°С. Продуктами обжига являются K2SO4, K2Ca2(SO4)3, CaAl2Si2O8, Ca3Si3O9 и Ca2SiO4. Сульфат калия выделяется из спеков простым выщелачиванием и извлечение калия составляет на уровне 62%.

Согласно указанной статье для получения 100 кг сульфата калия из калиевого полевого шпата (КПШ) требуется 384,9 кг КПШ и 1129,5 кг сульфата кальция, и это достигается при их спекании в течение 2 ч при температуре 1200°С.

К недостаткам данной технологии следует отнести большой расход сульфата кальция, приводящий к уменьшению выхода конечного продукта (сульфата калия) и получение оплавленных спеков, требующих дополнительного измельчения перед выщелачиванием.

Наиболее близким техническим решением, принятым за прототип, является способ извлечения калия из калиевого полевого шпата посредством обработки четвертичным обжигом на основе кальция (заявка № CN105800650 (A) «Method for extracting potassium from potassium feldspar through calcium-based quaternary roasting treatment)), МПК C01D5/00, заявитель: UNIV WUHAN TECH, опубл. 2016-07-27), предусматривающий получение сульфата калия из калиевого полевого шпата (КПШ, K2O 13%) путем спекания его с сульфатом кальция (CaSO4) и известняком (СаСО3), при массовом их соотношении равном 1:1:3,4 и с добавлением сульфата натрия (Na2SO4) в количестве 5% от массы шихты. Сульфат калия выделяется из спеков простым выщелачиванием и извлечение калия при 1000°С спекания, продолжительности 2 ч составляет 80-81%.

Недостатками данного способа является невысокий выход готового продукта из-за сильного разубоживания исходной калиево-шпатовой руды добавками (суммарное количество добавок по массе превышает исходное сырье более чем в 4 раза) и выбор неоптимальных параметров процесса спекания, что снижает на стадии водного выщелачивания спеков степень извлечения калия в раствор.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении эффективности переработки калиево-шпатового сырья с целью получения повышенного выхода сульфата калия, используемого в качестве сельскохозяйственного удобрения.

Повышение выхода конечного продукта происходит за счет замены калиевого полевого шпата (K2O 10-15%) на более богатое по содержанию полезного компонента и более реакционно активное калиево-шпатовое сырье сынныриты (K2O 18-23%).

Повышение эффективности переработки сыннырита достигается за счет оптимизации технологических параметров процесса спекания с основными добавками - сульфатом кальция и карбонатом кальция, называемым также известняком. В качестве активирующей карбонатной добавки можно использовать доломит CaMg(CO3)2 и магнезит MgCO3, причем параметры процесса спекания зависят от непосредственно используемой кальций-и магнийсодержащей добавки.

Использование указанных добавок и оптимизация процесса спекания позволяет увеличить выход полезного продукта.

Согласно другому варианту изобретения, в качестве сульфата кальция применяется отход в виде фосфогипса с содержанием Р2О5 до 2 масс. %, предпочтительно 1 масс. %, еще более предпочтительно до 1 масс. %.

Кроме того, дополнительным техническим результатом является эффективная утилизация вредных отходов в виде фосфогипса.

Технический результат по первому варианту достигается тем, что в способе переработки сыннырита на сульфат калия, подготавливают рецептурное количество исходного сырья, содержащего сыннырит, сульфат кальция и щелочноземельную карбонатную добавку, смешивают все компоненты в шихту, проводят спекание полученной шихты при температуре 1050-1200°С, в течение 1-5 часов с получением спека, затем проводят выщелачивание полученного спека при температуре 70-80°С, в течение 30-60 минут с последующей фильтрацией алюмокремниевого остатка с отделением раствора сульфата калия, проводят упаривание отделенного раствора сульфата калия и кристаллизацию сульфата калия.

Технический результат по первому варианту достигается также тем, что при подготовке исходного сырья все компоненты измельчают до класса крупности не более 0,071 мм при интенсивном смешении.

Технический результат по первому варианту достигается также тем, что в качестве щелочноземельной карбонатной добавки применяют по меньшей мере одну из следующих магний- и кальцийсодержащих добавок: доломит, магнезит или известняк.

Технический результат по первому варианту достигается также тем, что массовое соотношение исходных компонентов сыннырит: сульфат кальция: щелочноземельная карбонатная добавка выбирается из 1:(0,8-1,1):(0,8-1,5).

Технический результат по первому варианту достигается также тем, что спекание сыннырита с сульфатом кальция и магнезитом осуществляется при их массовом соотношении, равном 1:0,9:1 в течение 3 часов в статических условиях.

Технический результат по первому варианту достигается также тем, что спекание сыннырита с сульфатом кальция и доломитом осуществляется при их массовом соотношении, равном 1:0,9-1,1:1,4-1,5 в течение 4 часов при периодическом перемешивании.

Технический результат по первому варианту достигается также тем, что спекание сыннырита с сульфатом кальция и известняком осуществляется при их массовом соотношении, равном 1:0,8-0,9:0,8 в течение 3-5 часов при периодическом перемешивании.

Технический результат по первому варианту достигается получением конечного продукта, представляющего собой кристаллизованный сульфат калия, содержащего в качестве исходного сырья сыннырит, сульфат кальция и щелочноземельную карбонатную добавку, причем массовое соотношение исходных компонентов сыннырит: сульфат кальция: щелочноземельная карбонатная добавка выбирается из 1:(0,8-1,1):(0,8-1,5).

Технический результат по второму варианту достигается тем, что в способе переработки сыннырита на сульфат калия, подготавливают рецептурное количество исходного сырья, содержащего сыннырит, фосфогипс и щелочноземельную карбонатную добавку, смешивают все компоненты в шихту, проводят спекание полученной шихты при температуре 1050-1200°С, в течение 1-5 часов с получением спека, затем проводят выщелачивание полученного спека при температуре 70-80°С, в течение 30-60 минут с последующей фильтрацией алюмокремниевого остатка с отделением раствора сульфата калия, проводят упаривание отделенного раствора сульфата калия и кристаллизацию сульфата калия.

Технический результат по второму варианту достигается также тем, что в качестве фосфогипса используют CaSO4⋅2H2O с содержанием Р2О5 не более 2,0 масс. %.

Технический результат по второму варианту достигается также тем, что при подготовке исходного сырья все компоненты измельчают до класса крупности не более 0,071 мм при интенсивном смешении.

Технический результат по второму варианту достигается также тем, что в качестве щелочноземельной карбонатной добавки применяют по меньшей мере одну из следующих магний- и кальцийсодержащих добавок: доломит, магнезит или известняк.

Технический результат по второму варианту достигается также тем, что массовое соотношение исходных компонентов сыннырит: фосфогипс: щелочноземельная карбонатная добавка выбирается из 1:(1,2-1,3):(0,8-1,5).

Технический результат по второму варианту достигается также тем, что спекание сыннырита с фосфогипсом и магнезитом осуществляется при их массовом соотношении, равном 1:1,2:1 в течение 3 часов в статических условиях.

Технический результат по второму варианту достигается также тем, что спекание сыннырита с фосфогипсом и доломитом осуществляется при их массовом соотношении, равном 1:1,2-1,3:1,4-1,5 в течение 4 часов при периодическом перемешивании.

Технический результат по второму варианту достигается также тем, что спекание сыннырита с фосфогипсом и известняком осуществляется при их массовом соотношении, равном 1:1,2:0,8 в течение 3-5 часов при периодическом перемешивании.

Технический результат по второму варианту достигается также получением конечного продукта, представляющего собой кристаллизованный сульфат калия, содержащего в качестве исходного сырья сыннырит, фосфогипс и щелочноземельную карбонатную добавку, причем массовое соотношение исходных компонентов сыннырит: фосфогипс: щелочноземельная карбонатная добавка выбирается из 1:(1,2-1,3):(0,8-1,5).

Технический результат по третьему варианту достигается тем, что в способе переработки сыннырита на сульфат калия, подготавливают рецептурное количество исходного сырья, содержащего сыннырит, гипсосодержащую добавку и щелочноземельную карбонатную добавку, смешивают все компоненты в шихту, проводят спекание полученной шихты при температуре 1050-1200°С, в течение 1-5 часов с получением спека, затем проводят выщелачивание полученного спека при температуре 70-80°С, в течение 30-60 минут с последующей фильтрацией алюмокремниевого остатка с отделением раствора сульфата калия, проводят упаривание отделенного раствора сульфата калия и кристаллизацию сульфата калия.

Технический результат по третьему варианту достигается также тем, что в качестве гипсосодержащей добавки используют фосфогипс Р2О5 не более 2,0 масс. %.

Технический результат по третьему варианту достигается также тем, что в качестве гипсосодержащей добавки используют сульфат кальция.

Технический результат по третьему варианту достигается также тем, что при подготовке исходного сырья все компоненты измельчают до класса крупности не более 0,071 мм при интенсивном смешении.

Технический результат по третьему варианту достигается также тем, что в качестве щелочноземельной карбонатной добавки применяют по меньшей мере одну из следующих магний- и кальцийсодержащих добавок: доломит, магнезит или известняк.

Технический результат по третьему варианту достигается также тем, что массовое соотношение исходных компонентов сыннырит: гипсосодержащая добавка: щелочноземельная карбонатная добавка выбирается из 1:(0,8-1,3):(0,8-1,5).

Технический результат по третьему варианту достигается также тем, что спекание сыннырита с гипсосодержащей добавкой и магнезитом осуществляется при их массовом соотношении, равном 1:(0,9-1,2):1 в течение 3 часов в статических условиях.

Технический результат по третьему варианту достигается также тем, что спекание сыннырита с гипсосодержащей добавкой и доломитом осуществляется при их массовом соотношении, равном 1:(0,9-1,3):1,4-1,5 в течение 4 часов при периодическом перемешивании.

Технический результат по третьему варианту достигается также тем, что спекание сыннырита с гипсосодержащей добавкой и известняком осуществляется при их массовом соотношении, равном 1:(0,8-1,2):0,8 в течение 3-5 часов при периодическом перемешивании.

Технический результат по третьему варианту достигается получением конечного продукта, представляющего собой кристаллизованный сульфат калия, и содержащего в качестве исходного сырья сыннырит, гипсосодержащую добавку и щелочноземельную карбонатную добавку, причем массовое соотношение исходных компонентов сыннырит: гипсосодержащая добавка: щелочноземельная карбонатная добавка выбирается из 1:(0,8-1,3):(0,8-1,5).

Кроме того, согласно второму и третьему вариантам осуществления обеспечивается достижение дополнительного технического результата - эффективная и оперативная утилизация вредного отхода в виде фосфогипса.

Отходы в виде фосфогипса являются долговременным источником загрязнения окружающей среды. Использование фосфогипсовых отходов производства ортофосфорной кислоты из фосфатных руд в качестве добавок в процессе спекания с сынныритом решает задачу их утилизации и комплексной переработки.

Кроме того, использование недорогого отхода в виде фосфогипса взамен ангидрита (сульфат кальция) позволит снизить затраты на процесс спекания, при этом на основные технологические показатели не будет оказываться влияние.

Дополнительный технический результат достигается за счет указанных этапов способа по второму и третьему вариантам. При этом достигается утилизация значительных объемов фосфогипса.

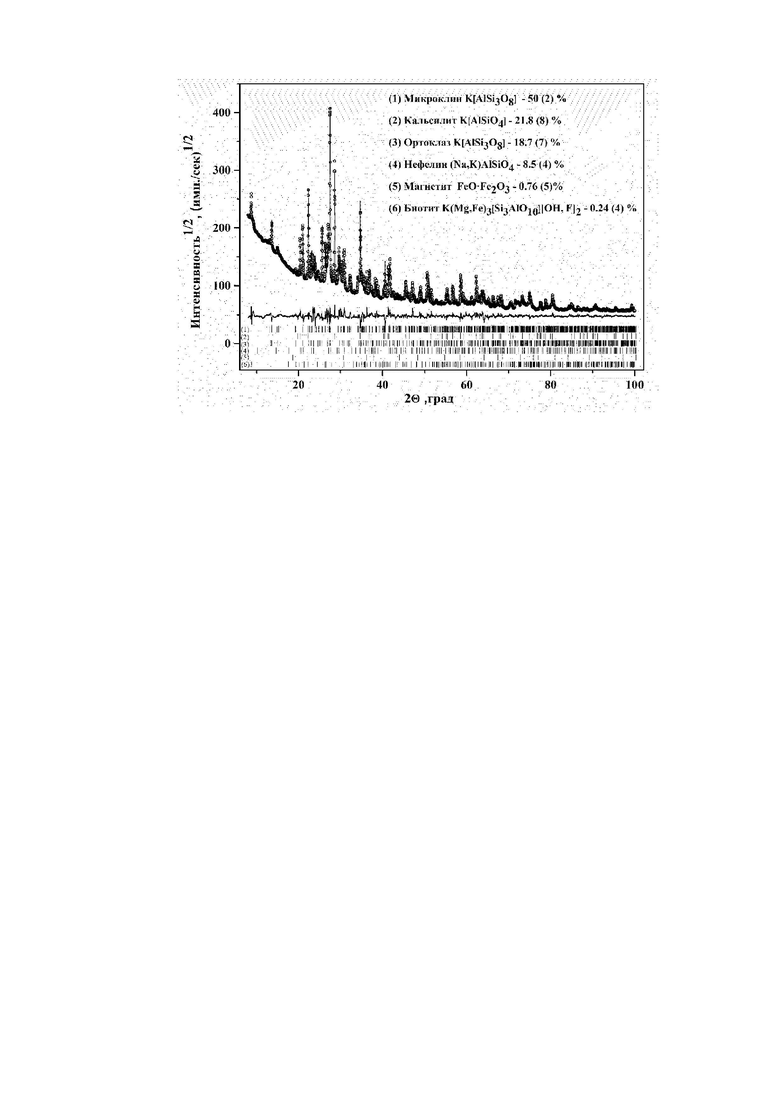

Сущность изобретения поясняется на фигуре, где показаны результаты рентгенофазового анализа (РФА) исходного сыннырита, уточненного методом Ритвельда. Сущность заявленной группы изобретений состоит в следующем.

Заявлен способ переработки сыннырита на сульфат калия (варианты), а также готовый продукт - кристаллизованный сульфат калия (варианты).

Сущность способа переработки сыннырита на сульфат калия состоит в том, что исходное сырье смешивают с гипсосодержащей добавкой (сульфатом кальция или фосфогипсом) и сырьевой добавкой, выбранной из: известняка, или доломита, или магнезита, и спекают при выбранной температуре 1150°С в течение 3-5 часов, далее полученный спек выщелачивают водой для перевода сульфата калия в раствор, а кремнеземистых соединений в нерастворимый остаток. Раствор сульфата калия упаривают с получением кристаллического сульфата калия в качестве готового продукта.

Предпочтительно используют в качестве гипсосодержащей добавки сульфат кальция.

Количество сульфата калия в готовом продукте составляет от 92 до 98% (в пересчете на K2O 50-53%). Остальные от 2 до 8% - это примеси, т.е. соединения, которые не регламентируются ГОСТ и ТУ на данный продукт и зависят от месторождения сырья и технологии производства удобрения.

В таблице приведена характеристика сульфата калия K2SO4, полученного из сыннырита по настоящему изобретению. Структура готового продукта является однородной, цвет - желтовато-белый.

Согласно настоящему изобретению, сырьем для получения сульфата калия служит сыннырит. По данным количественного фазового анализа (как видно на фигуре) установлено, что основными минеральными составляющими сыннырита являются микроклин (50,0%) и ортоклаз (18,7%) из группы калиевых полевых шпатов с общей химической формулой K[AlSi3O8] и кальсилит K[AlSiO4] (21,8%). В составе руды до 8,5% выявлена богатая калием фаза нефелина Na,K[AlSiO4]. Кроме основных минералов в сыннырите присутствуют небольшие примеси в виде магнетита Fe3O4 (0,24%) и биотита K(Mg, Fe)3[Si3AlO10][OH, F]2 (0,76%).

Согласно первому аспекту изобретения заявлен способ переработки сыннырита на сульфат калия.

При этом способ включает в себя этапы: подготовки сырья, термической обработки (спекания), выщелачивания полученного спека, упаривания раствора сульфата калия с получением твердого готового продукта.

В качестве исходного сырья используют сыннырит, который смешивают с гипсовой добавкой (сульфатом кальция) и одной из щелочноземельных добавок: доломит, известняк (или кальцит), магнезит.

На первом этапе получают смесь сыннырита с сульфатом кальция и одной из указанных добавок, т.е. получают шихту. При подготовке шихты все составляющие шихты измельчают до класса крупности ≤0,071 мм.

Далее полученную шихту спекают при температуре 1050-1200°С в течение 1-5 часов с получением спека.

Спекание проводят в муфельной печи.

Затем охлажденный спек немного перетирают до исходного класса крупности около 0,071 мм и выщелачивают водой при температуре 70-80°С в течение 30 мин.

Затем фильтрацией отделяют алюмокремниевый остаток от раствора сульфата калия.

Затем проводят упаривание отделенного раствора сульфата калия и кристаллизацию сульфата калия.

В качестве щелочноземельных карбонатных добавок применяют одну из следующих карбонатных добавок: доломит, магнезит или известняк.

Соотношение исходных компонентов сыннырит: сульфат кальция: щелочноземельная карбонатная добавка выбирают из следующего 1:(0,8-1,1):(0,8-1,5).

Сыннырит продукт распада псевдолейцитовой магмы на калиевый полевой шпат (микроклин и ортоклаз) и кальсилит, также содержит богатый калием нефелин (до 8,5%) и примеси в виде магнетита и биотита (1%).

При спекании сыннырита с сульфатом кальция и карбонатными добавками кальция и магния происходит образование сульфата калия и кальция кальциевого лангбейнита (K2Ca2(SO4)3) и нерастворимых в воде кальций- и магнийсодержащих кремнистых соединений.

При процессе водного выщелачивания калий переходит из активированного сыннырита в раствор, а в осадок наряду с кремнистыми соединениями выпадает бассанит CaSO4x0,5H2O.

Заявленное техническое решение может быть реализовано с использованием известных исходных ингредиентов и технологических средств.

Более конкретно, при спекании сыннырита с карбонатами и сульфатом кальция происходят следующие процессы. Карбонаты щелочноземельных металлов разлагаются на оксиды, которые взаимодействуют с оксидом кремния алюмосиликатного каркаса, превращаясь в метасиликат кальция (CaSiO3). На 1 моль КПШ расходуется 5 моль СаО.

K2Al2Si6O16+5СаО=K2Al2SiO6 (промеж, соед.) + 5CaSiO3

При этом кристаллическая решетка КПШ разрушается, и катионы калия становятся доступны для ионного обмена с катионами кальция из сульфата кальция. На 1 моль КПШ расходуется 2 моль сульфата кальция, один из которых разлагается на СаО и SO2.

K2Al2SiQ6+2CaSO4=K2SO4+Ca2Al2SiO7+SO2+1/2O2

Подобные взаимодействия происходят и с кальсилитом, однако в отличие от КПШ на 1 моль кальсилита расходуется 1 моль СаО.

K2Al2Si2O8+СаО=K2Al2SiO6+CaSiO3

K2Al2SiO6+2CaSO4=K2SO4+Ca2Al2SiO7+SO2+1/2О2

Итоговая реакция:

3K2Al2Si6O16+2K2Al2Si2O8+17CaO+10CaSO4=5K2SO4+5Ca2Al2SiO7+17CaSiO3+5SO2+5/2O2

или с учетом образования двойного сульфата калия-кальция:

3K2Al2Si6O16+2K2Al2Si2O8+17СаО+20CaSO4=5K2Ca2(SO4)3+5Ca2Al2SiO7+17CaSiO3+5SO2+5/2О2 или

3KAlSi308+2KAlSiO4+8.5CaO+10CaSO4=2.5K2Ca2(SO4)3+2.5Ca2Al2SiO7+8.5CaSiO3+2.5SO2+1.25О2

При этом при спекании сыннырита с сульфатом кальция без карбонатных добавок наблюдается существенное разложение CaSO4 (степень разложения более 50%).

CaSO4=СаО+SO2+1/2О2

Образующийся в результате разложения сульфата кальция оксид кальция взаимодействует с оксидом кремния алюмосиликатного каркаса, разрушая при этом кристаллическую решетку КПШ.

K2Al2Si6O16+4СаО=K2Al2Si2O4+4CaSiO3

Далее происходит ионный обмен кальция на калий в сульфате кальция:

K2Al2Si2O8+CaSO4=K2SO4+CaAl2Si2O8

Кальций при этом переходит в полевошпатовую структуру с образованием кальциевого полевого шпата - анортита.

Кальсилитовая составляющая сыннырита также взаимодействует с СаО с образованием метасиликата кальция:

K2Al2Si2O8+СаО=K2Al2SiO6+CaSiO3

Далее разрушенная кальсилитовая структура реагирует с сульфатом кальция с образованием сульфата калия и геленита.

K2Al2SiO6+2CaSO4=K2SO4+Ca2Al2SiO7+SO2+1/2O2

Итоговая реакция:

3K2Al2Si6O16+2K2Al2Si2O8+21CaSO4=5K2SO4+3CaAl2Si2O8+2Ca2Al2SiO7+14CaSiO3+16SO2+802

или с учетом образования двойного сульфата калия-кальция:

3K2Al2Si6O16+2K2Al2Si2O8+31CaSO4=5K2Ca2(SO4)3+3CaAl2Si2O8+2Ca2Al2SiO7++14CaSiO3+16SO2+8О2 или

3KAlSi3O8+2KAlSiO4+15.5CaSO4=2.5K2Ca2(SO4)3+1.5CaAl2Si2O8+Ca2Al2SiO7++7CaSiO3+8SO2+4О2

Спекание сыннырита с сульфатом кальция сопровождается образованием очень твердого спека (почти оплавленный), который труднее растирать в ступке ручным способом, по сравнению со спеками, полученными с карбонатными добавками. Это связано с образованием более легкоплавкой смеси с участием анортита. В смесях сыннырита с карбонатными добавками спеки достаточно рыхлые, легко измельчаются. В данных спеках образование анортита отсутствует.

При спекании сыннырита с сульфатом кальция и карбонатными добавками отмечены следующие особенности.

Уменьшение содержания карбонатной добавки в смеси с заданным количеством сульфата кальция приводит к повышенному разложению CaSO4 по сравнению с заявленным составом. Извлечение сульфата калия в данных системах было меньше.

Уменьшение содержания сульфата кальция в смеси сыннырита с заданным количеством карбонатной добавки приводит к существенному снижению извлечения сульфата калия (на десятки %) по сравнению с заявленным составом.

В качестве сульфата кальция заявлена возможность применять фосфогипс. Особенность его применения состоит в том, что ввиду наличия структурной воды, расход фосфогипса для извлечения того же количества сульфата калия будет незначительно больше, чем при использовании сульфата кальция, и, соответственно, значение расходов добавок также будет немного выше. Тем не менее, достигается технический результат снижения количества добавок по сравнению с уровнем техники, а именно в случае с доломитом - достигается суммарное уменьшение расхода добавок в 1,6 раз, а с магнезитом - в 2 раза.

Авторы настоящего изобретения выявили, что с целью максимального извлечения сульфата калия из сыннырита преимущественно применять карбонатные щелочноземельные добавки в сочетании с сульфатом кальция в заданном количестве, поскольку именно при заданных соотношениях указанных ингредиентов удается получить рыхлую структуру спека с повышенным содержанием сульфата калия, способного перейти в водный раствор при простом выщелачивании без дополнительной обработки. Таким образом, согласно заявленному способу удается извлекать из сыннырита до 90,3 масс. % сульфата калия.

Согласно второму аспекту изобретения заявлен готовый (конечный) продукт, представляющий собой сульфат калия в форме кристаллической соли, и полученный с использованием заявленного способа переработки сыннырита на сульфат калия согласно первому варианту изобретения.

Готовый продукт сульфат калия (сернокислый калий), в котором содержание калия - 45-53%.

Достоинства сульфата калия при применении в качестве удобрения: хорошо растворяется в воде, прекрасно усваивается растениями. Содержит 18% серы, которая улучшает качество и увеличивает срок хранения урожая.

Структура готового продукта является однородной, цвет - желтовато-белый. -

Сущность заявленной группы изобретений поясняется следующими примерами.

Пример 1.

При спекании сыннырита с сульфатом кальция и известняком при их массовом соотношении равном 1:(0,8-0,9):0,8, продолжительности спекания 4-5 ч при периодическом перемешивании и температуре 1150°С извлечение калия в раствор составляет 89,5% и 90,3%.

По данным анализов спека основными продуктами взаимодействий являются кальциевый лангбейнит (K2Ca2(SO4)3), геленит (Ca2Al2SiO7) и волластонит (CaSiO3):

3KAlSi3O8+2KAlSiO4+10CaSO4+8,5CaCO3=2,5K2Ca2(SO4)3+2,5Ca2Al2SiO7+8,5CaSiO3+8,5CO2+2,5SO2+1,25О2

Полученные спеки в опытных условиях имеют рыхлую структуру за счет карбонатной добавки. Далее спек выщелачивают водой. В раствор переходит сульфат калия, а в осадок наряду с кремнеземистыми соединениями высаждаются водные сульфаты кальция в виде бассанита CaSO4×0,5H2O и гипса CaSO4×2H2O. Извлечение калия при массовом соотношении компонентов системы сыннырит: сульфат кальция: карбонат кальция равном 1:0,8:0,8 в течение 3 часов без перемешивания составляет 74%, при соотношении 1:0,9:0,8 извлечение - 75%, при спекании их в течение 3 часов с перетиранием извлечение калия увеличивается на 10% (84-85%). Увеличение времени спекания шихты на 1 час при периодическом перетирании повышает извлечение на 3% и извлечение сульфата калия при 5 часах спекания составило 89,5% и 90,3% соответственно.

Для получения 100 кг сульфата калия из данной системы понадобится 312,8 кг сыннырита, 244,4 кг сульфата кальция и 256,7 кг известняка.

В отличие от уровня техники за счет использования более реакционно активного (из-за присутствия кальсилита в руде) и богатого по содержанию калия сырья достигнуто суммарное уменьшение расходов добавок более чем в 2,5 раза.

Согласно указанному прототипу изобретения для получения 100 кг сульфата калия из калиевого полевого шпата (КПШ) требуется 392,6 кг КПШ, 392,6 кг сульфата кальция и 1334,8 кг известняка (массовое соотношение КПШ: сульфат кальция: карбонат кальция составляет 1:1:3,4). Спекание проводят при температуре 1000°С при дополнительном внесении химического реагента сульфата натрия (до 5% от массы шихты) и спекают в течение 2 ч. В условиях экспериментов максимальное извлечение калия в раствор составляло 81%.

В отличие от уровня техники достигнуто увеличение степени извлечения на 8-10%. Пример 2.

Спекание сыннырита с сульфатом кальция и доломитом проводят при их массовом соотношении равном 1:(0,9-1,1):(1,4-1,5) в течение 4 часов при периодическом перемешивании и температуре 1150°С. При спекании сыннырита с сульфатом кальция и доломитом основными продуктами взаимодействий являются кальциевый лангбейнит (K2Ca2(SO4)3), геленит (Ca2Al2SiO7) и монтичеллит (CaMgSiO4).

Реакцию взаимодействия основных составляющих сыннырита с сульфатом кальция и доломитом с образованием сульфата калия и кальция можно представить следующим уравнением:

3KAlSi3O8+2KAlSiO4+10CaSO4+8,5CaMg(CO3)2=2,5K2Ca2(SO4)3+2,5Ca2Al2SiO7+8,5CaMgSiO4+17CO2+2,5SO2+1,25О2

Для получения 100 кг сульфата калия из данной системы понадобится 349,9 кг сыннырита, 312,5 кг сульфата кальция и 529,1 кг доломита.

При спекании сыннырита с сульфатом кальция и доломитом при их массовом соотношении равном 1:0,9:1,5 извлечение калия при 3 часах спекания без перемешивания составляет 80%. Периодическое перетирание повышает извлечение сульфата калия при 3 часах спекания на 4% (84,0%), а при спекании шихты в течение 4 часов при периодическом перетирании извлечение сульфата калия достигает 89,2%. При спекании шихты при массовом соотношении равном 1:1,1:1,4 в течение 4 часов при периодическом перетирании извлечение сульфата калия достигает 90,0%.

Полученный спек в опытных условиях имеет рыхлую структуру.

Для получения 100 кг сульфата калия из данной системы понадобится 349,9 кг сыннырита, 312,5 кг сульфата кальция и 529,1 кг доломита.

В отличие от уровня техники за счет использования более реакционно активного и богатого по содержанию калия сырья сыннырита достигнуто суммарное уменьшение расходов добавок в 2 раза, а увеличение степени извлечения калия на 9%.

Пример 3.

Спекание сыннырита с сульфатом кальция и магнезитом целесообразно осуществлять при их массовом соотношении равном 1:0,9:1 в течение 3 часов без перемешивания и температуре 1150°С.

При спекании сыннырита с сульфатом кальция и магнезитом установлено образование сульфата калия и кальция (K2Ca2(SO4)3), геленита (Ca2Al2SiO7), форстерита (Mg2SiO4) и диопсида (CaMgSi2O8). Реакция взаимодействия компонентов в системе «сыннырит-сульфат кальция-магнезит» представлена следующим уравнением:

3KAlSi3O8+2KAlSiO4+HCaSO4+14MgCO3=2,5K2Ca2(SO4)3+2,5Ca2Al2SiO7+CaMgSi2O6+6,5Mg2SiO4+14CO2+3,5SO2+1,75О2

Полученный спек в опытных условиях имеет рыхлую структуру. Далее спек выщелачивают водой. В раствор переходит сульфат калия, а в осадок - кремнеземистые соединения. Извлечение калия составило 82,1%. Увеличение продолжительности процесса и спекание шихты с перемешиванием не повышают показатели по извлечению.

Для получения 100 кг сульфата калия из данной системы понадобится 341,0 кг сыннырита, 304,5 кг сульфата кальция и 353,6 кг магнезита.

В отличие от уровня техники за счет использования более реакционно активного (из-за присутствия кальсилита в руде) и богатого по содержанию калия сырья - сыннырита достигнуто суммарное уменьшение расходов добавок в 2,3 раза.

Пример 4.

Шихта, приготовленная из сыннырита, фосфогипса (CaSO4⋅2H2O с содержанием P2O5 1,0%) и известняка при массовом соотношении 1:1,2:0,8, измельчается до крупности ≤0, 071 мм и спекается при температуре 1150°С в течение 3-5 ч при периодическом перемешивании.

По данным анализов спека основными продуктами взаимодействий являются кальциевый лангбейнит (K2Ca2(SO4)3), геленит (Ca2Al2SiO7) и волластонит (CaSiO3).

Полученные спеки в опытных условиях имеют рыхлую структуру за счет карбонатной добавки. Далее спек выщелачивают водой. В раствор переходит сульфат калия, а в осадок наряду с кремнеземистыми соединениями высаждаются водные сульфаты кальция в виде бассанита CaSO4⋅0,5Н2О и гипса CaSO4⋅2H2O. Извлечение калия при массовом соотношении компонентов системы сыннырит: фосфогипс: известняк равном 1:1,2:0,8 в течение 3 ч без перемешивания составляет 75%, при спекании их в течение 3 ч с перетиранием извлечение калия увеличивается на 9% (84%). При 5 ч спекания извлечение составило 89,5%.

Для получения 100 кг сульфата калия понадобится 311,1 кг сыннырита, 377,7 кг фосфогипса и 255,3 кг известняка.

В отличие от прототипа, за счет использования при спекании более реакционно активного (из-за присутствия кальсилита в руде) и богатого по содержанию калия сырья с известняком и замены основной добавки - сульфата кальция на фосфогипс достигнуто суммарное уменьшение расходов добавок в 2 раза, что приводит к увеличению выхода сульфата калия. За счет карбонатной добавки достигнуто получение спеков рыхлой структуры.

Пример 5.

Шихта, приготовленная из 5 г сыннырита с массовой долей, %: SiO2 51,9; Al2O3 22,5; K2O -19,2; Fe2O3 - 2,6 и 7,84 г сульфата кальция с массовой долей СаО 41.19% (измельченной до класса крупности - 0,071 мм), спекается в муфельной печи при температуре 1150°С в течение 5 ч при периодическом перемешивании. Периодическое перетирание способствует разрушению плотного спека и интенсификации процесса термохимии. В данных условиях по данным рентгенофазового анализа спека образуются сульфат калия и кальция (K2Ca2(SO4)3), анортит (CaAl2Si2O8), геленит (Ca2Al2SiO7) и волластонит (CaSiO3). Реакцию взаимодействия компонентов системы можно представить следующим образом:

3KAlSi3O8+2KAlSiO4+15.5CaSO4=2.5K2Ca2(SO4)3+7CaSiO3+Ca2Al2SiO7+1.5CaAl2Si2O8+8SO2+4O2

Полученный спек в условиях эксперимента имеет рыхлую структуру и не требует дополнительного измельчения. Далее спек выщелачивают водой. В раствор переходит сульфат калия, а в осадок - кремнеземистые соединения. Извлечение калия в данных условиях составило 83,6% (при спекании шихты в течение 3 ч с периодическим перетиранием извлечение калия составляет 77,8%; в течение 4 ч 81,9%).

Для получения 100 кг сульфата калия из данной системы понадобится 344,9 кг сыннырита и 523,3 кг сульфата кальция.

Все операции от измельчения до выпаривания проводят на соответствующем технологическом оборудовании.

Таким образом, впервые заявлен способ совместного спекания сыннырита с сульфатом кальция, или фосфогипсом, при добавке одного из щелочноземельных карбонатных соединений - известняка CaCO3, или доломита CaMg(CO3)2, или магнезита MgCO3.

Опытным путем установлено, что при температуре 1150°С во всех заявленных вариантах за счет замещения K+ на Са2+ происходит образование сульфата калия.

В отличие от уровня техники, за счет использования более богатого по содержанию полезного компонента сырья - сыннырита (K2O 19.2%) взамен калиевых полевых шпатов (K2O 13%), увеличения степени извлечения калия в раствор и уменьшения количества добавок более чем в 2 раза, достигнуто существенное увеличение выхода сульфата калия.

Кроме того, использование каждой из карбонатных добавок способствует получению спеков рыхлой структуры, а периодическое перетирание интенсификации процесса термохимии (за исключением системы с магнезитовой добавкой).

Осадок, образовавшийся после выщелачивания калия, состоит из силикатов и алюмосиликатов кальция, магния, которые не представляют угрозу для окружающей среды.

В отличие от уровня техники (статья Lu Li, Chun Li и др.) за счет использования более реакционно активного (из-за присутствия кальсилита в руде) и богатого по содержанию калия сырья достигнуто уменьшение расхода сульфата кальция практически в 2 раза.

Заявленный способ позволяет обеспечить непрерывный технологический процесс с сокращением времени производства, а также повысить количество готового продукта.

Настоящее техническое решение реализовано с использованием промышленно выпускаемого сырья и может быть реализовано на предприятиях химической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СЫННЫРИТА С ПОЛУЧЕНИЕМ КАЛИЙНЫХ УДОБРЕНИЙ И ГЛИНОЗЕМА | 2023 |

|

RU2820256C1 |

| Способ переработки сыннырита | 2020 |

|

RU2753109C1 |

| Способ переработки сыннырита на сульфаты калия, магния и глинозем | 2020 |

|

RU2749824C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИН-ПОЛЕВОШПАТОВОГО СЫРЬЯ | 2008 |

|

RU2372290C1 |

| Способ переработки нефелинового сырья | 1988 |

|

SU1629249A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОКАЛИЕВОГО НЕФЕЛИН-ПОЛЕВОШПАТОВОГО СЫРЬЯ | 2019 |

|

RU2707335C1 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2125545C1 |

| Способ получения сульфата калия и глинозема из сыннырита | 1990 |

|

SU1761671A1 |

| Способ получения калиевых цеолитов | 1977 |

|

SU724443A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫННЫРИТА | 1995 |

|

RU2078038C1 |

Группа изобретений относится к химической переработке сыннырита для получения сульфата калия в качестве бесхлорных калийных удобрений. В способе переработки сыннырита на сульфат калия смешивают исходное сырье, содержащее сыннырит, сульфат кальция и щелочноземельную карбонатную добавку. Проводят спекание полученной шихты при температуре 1050-1200°С, в течение 1-5 часов с получением спека. Затем проводят выщелачивание полученного спека при температуре 70-80°С в течение 30-60 минут с последующей фильтрацией алюмокремниевого остатка с отделением раствора сульфата калия. Проводят упаривание отделенного раствора сульфата калия и кристаллизацию сульфата калия. Вместо сульфата кальция можно использовать фосфогипс или гипссодержащую добавку. Обеспечивается повышение эффективности переработки калиево-шпатового сырья с целью получения повышенного выхода сульфата калия, используемого в качестве сельскохозяйственного удобрения. 3 н. и 21 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

1. Способ переработки сыннырита на сульфат калия, характеризующийся тем, что

подготавливают исходное сырье, содержащее сыннырит, сульфат кальция и щелочноземельную карбонатную добавку, смешивают все компоненты в шихту,

проводят спекание полученной шихты при температуре 1050-1200°С, в течение 1-5 часов с получением спека,

затем проводят выщелачивание полученного спека при температуре 70-80°С, в течение 30-60 минут с последующей фильтрацией алюмокремниевого остатка с отделением раствора сульфата калия,

проводят упаривание отделенного раствора сульфата калия и кристаллизацию сульфата калия.

2. Способ по п. 1, отличающийся тем, что при подготовке исходного сырья все компоненты измельчают до класса крупности не более 0,071 мм при интенсивном смешивании.

3. Способ по п. 1, отличающийся тем, что в качестве щелочноземельной карбонатной добавки применяют по меньшей мере одну из следующих магний- и кальцийсодержащих добавок: доломит, магнезит или известняк.

4. Способ по п. 1, отличающийся тем, что соотношение исходных компонентов сыннырит: сульфат кальция: щелочноземельная карбонатная добавка выбирается из 1:(0,8-1,1):(0,8-1,5).

5. Способ по п. 1, отличающийся тем, что спекание сыннырита с сульфатом кальция и магнезитом осуществляется при их массовом соотношении, равном 1:0,9:1 в течение 3 часов в статических условиях.

6. Способ по п. 1, отличающийся тем, что спекание сыннырита с сульфатом кальция и доломитом осуществляется при их массовом соотношении, равном 1:0,9-1,1:1,4-1,5 в течение 4 часов при периодическом перемешивании.

7. Способ по п. 1, отличающийся тем, что спекание сыннырита с сульфатом кальция и известняком осуществляется при их массовом соотношении, равном 1:0,8-0,9:0,8 в течение 3-5 часов при периодическом перемешивании.

8. Способ переработки сыннырита на сульфат калия, характеризующийся тем, что

подготавливают исходное сырье, содержащее сыннырит, фосфогипс и щелочноземельную карбонатную добавку, смешивают все компоненты в шихту,

проводят спекание полученной шихты при температуре 1050-1200°С, в течение 1-5 часов с получением спека,

затем проводят выщелачивание полученного спека при температуре 70-80°С, в течение 30-60 минут с последующей фильтрацией алюмокремниевого остатка с отделением раствора сульфата калия,

проводят упаривание отделенного раствора сульфата калия и кристаллизацию сульфата калия.

9. Способ по п. 8, отличающийся тем, что в качестве фосфогипса используют CaSO4⋅2H2O с содержанием Р2О5 не более 2,0 масс. %.

10. Способ по п. 8, отличающийся тем, что при подготовке исходного сырья все компоненты измельчают до класса крупности не более 0,071 мм при интенсивном смешивании.

11. Способ по п. 8, отличающийся тем, что в качестве щелочноземельной карбонатной добавки применяют по меньшей мере одну из следующих магний- и кальцийсодержащих добавок: доломит, магнезит или известняк.

12. Способ по п. 8, отличающийся тем, что соотношение исходных компонентов сыннырит: фосфогипс: щелочноземельная карбонатная добавка выбирается из 1:(1,2-1,3):(0,8-1,5).

13. Способ по п. 8, отличающийся тем, что спекание сыннырита с фосфогипсом и магнезитом осуществляется при их массовом соотношении, равном 1:1,2:1 в течение 3 часов в статических условиях.

14. Способ по п. 8, отличающийся тем, что спекание сыннырита с фосфогипсом и доломитом осуществляется при их массовом соотношении, равном 1:1,3:1,4-1,5 в течение 4 часов при периодическом перемешивании.

15. Способ по п. 8, отличающийся тем, что спекание сыннырита с фосфогипсом и известняком осуществляется при их массовом соотношении, равном 1:1,2:0,8 в течение 3-5 часов при периодическом перемешивании.

16. Способ переработки сыннырита на сульфат калия, характеризующийся тем, что

подготавливают исходное сырье, содержащее сыннырит, гипсосодержащую добавку и щелочноземельную карбонатную добавку, смешивают все компоненты в шихту,

проводят спекание полученной шихты при температуре 1050-1200°С, в течение 1-5 часов с получением спека,

затем проводят выщелачивание полученного спека при температуре 70-80°С, в течение 30-60 минут с последующей фильтрацией алюмокремниевого остатка с отделением раствора сульфата калия,

проводят упаривание отделенного раствора сульфата калия и кристаллизацию сульфата калия.

17. Способ по п. 16, отличающийся тем, что в качестве гипсосодержащей добавки используют фосфогипс Р2О5 не более 2,0 масс. %.

18. Способ по п. 16, отличающийся тем, что в качестве гипсосодержащей добавки используют сульфат кальция.

19. Способ по п. 16, отличающийся тем, что при подготовке исходного сырья все компоненты измельчают до класса крупности не более 0,071 мм при интенсивном смешивании.

20. Способ по п. 16, отличающийся тем, что в качестве щелочноземельной карбонатной добавки применяют по меньшей мере одну из следующих магний- и кальцийсодержащих добавок: доломит, магнезит или известняк.

21. Способ по п. 16, отличающийся тем, что массовое соотношение исходных компонентов сыннырит: гипсосодержащая добавка: щелочноземельная карбонатная добавка выбирается из 1:(0,8-1,3):(0,8-1,5).

22. Способ по п. 16, отличающийся тем, что спекание сыннырита с гипсосодержащей добавкой и магнезитом осуществляется при их массовом соотношении, равном 1:(0,9-1,2):1 в течение 3 часов в статических условиях.

23. Способ по п. 16, отличающийся тем, что спекание сыннырита с гипсосодержащей добавкой и доломитом осуществляется при их массовом соотношении, равном 1:(0,9-1,3): 1,4-1,5 в течение 4 часов при периодическом перемешивании.

24. Способ по п. 16, отличающийся тем, что спекание сыннырита с гипсосодержащей добавкой и известняком осуществляется при их массовом соотношении, равном 1:(0,8-1,2):0,8 в течение 3-5 часов при периодическом перемешивании.

| CN 105800650 A, 27.07.2016 | |||

| Способ переработки сыннырита | 2020 |

|

RU2753109C1 |

| Способ переработки сыннырита на сульфаты калия, магния и глинозем | 2020 |

|

RU2749824C1 |

| Способ получения сульфата калия и глинозема из сыннырита | 1990 |

|

SU1761671A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ ИЗ ПОЛИГАЛИТОВОЙ РУДЫ | 2014 |

|

RU2566414C1 |

Авторы

Даты

2024-06-28—Публикация

2023-06-26—Подача