Предлагаемое техническое решение относится к области энергомашиностроения, в частности паро- и газотурбиностроения, более конкретно к устройствам для сборки рабочих лопаток осевых турбомашин.

Актуальной задачей энергетического турбиностроения в настоящее время является разработка устройств для сборки на диске ротора турбомашин рабочих лопаток, имеющих механические связи, например, такие как бандажные полки и промежуточные механические связи, выполненные в виде выступов на аэродинамических профилях рабочих лопаток. Как правило, такие рабочие лопатки имеют хвостовики с торцевой заводкой в пазы диска ротора турбомашины. Существующая техническая проблема заключается в том, что механические связи рабочих лопаток препятствуют их сборке на диске, поскольку контактные поверхности механических связей и хвостовики ориентированы под разными углами к оси вращения ротора. Направление заводки рабочих лопаток в пазы диска определяется углом установки хвостовика к оси вращения ротора. При сборке рабочих лопаток для сопряжения по бандажным полкам и выступам промежуточной механической связи необходимо, чтобы лопатка имела подвижность либо в радиальном направлении, либо в тангенциальном направлении, чему будет мешать хвостовик рабочей лопатки. Для сопряжения хвостовика по его опорным поверхностям с опорными поверхностями паза в диске ротора необходимо обеспечить движение по оси симметрии хвостовика, которая параллельна, или находится под углом к оси вращения ротора турбомашины. Данному перемещению будет препятствовать бандажная полка и выступ промежуточной механической связи. При этом, предусмотренные конструкцией зазоры (условия контакта) по механическим связям не позволяют выполнить последовательную заводку рабочих лопаток в пазы диска ротора и установить последнюю лопатку без ее повреждения. Конструктивные особенности рабочих лопаток, устанавливаемых в осевые турбомашины, обуславливают необходимость разработки конструкции устройств для сборки, предотвращающих повреждения рабочих лопаток и обеспечивающих одновременное перемещение всех лопаток во все пазы диска ротора.

Указанная техническая проблема также относится к устройствам для демонтажа рабочих лопаток с диска ротора осевых турбомашин.

Известно изобретение «Разъемное устройство для сборки рабочих лопаток ротора турбины» (патент KR 101410778; В23Р 15/04; В25В 11/02; F01D 25/00; дата публикации 23.06.2014 г.). Устройство предназначено для сборки рабочих лопаток на диске ротора осевой турбомашины. Устройство содержит разъемное кольцо, расположенное соосно с диском ротора, состоящее из верхней половины кольца и нижней половины кольца, соединенных крепежным соединением. Для возможности установки лопаток каждая половина разъемного кольца содержит множество выступающих пазов, геометрия которых соответствует профильным пазам диска ротора. До установки рабочих лопаток в профильные пазы диска ротора, лопатки устанавливаются на окружной поверхности каждой половины разъемного кольца и в дальнейшем перемещаются в пазы диска ротора. Для обеспечения соосности пазов разъемного кольца и профильных пазов диска ротора устройство включает в себя подъемный механизм, который выравнивает оси нижней или верхней половин разъемного кольца относительно оси ротора. Устройство позволяет собирать лопатки с осевой заводкой и механическими связями путем одновременного перемещения всех рабочих лопаток в профильные пазы диска ротора.

Недостатком данного решения является наличие подъемного механизма регулирования высоты, что усложняет известное устройство для сборки и удлиняет общий цикл сборки рабочих лопаток на диске ротора.

Наиболее близким техническим решением к предлагаемому техническому решению по совокупности существенных признаков и выбранным в качестве прототипа, является изобретение «Устройство для перемещения собранных лопаток турбины» (патент US 8046886; В23Р 15/04; дата публикации 01.11.2011 г.). Авторы защищают устройство для сборки рабочих лопаток на диске ротора осевой турбомашины, содержащее разъемное кольцо, состоящее из верхней и нижней половин, установленное соосно с диском ротора, имеющим профильные пазы, и держатели, каждый из которых имеет паз для размещения рабочей лопатки. Ось паза держателя совпадает с осью профильного паза диска ротора, а количество держателей соответствует количеству профильных пазов диска ротора. Также устройство содержит фиксирующее кольцо, установленное соосно с диском ротора, состоящее из верхней секции в виде половины кольца и нижней секции в виде половины кольца, соединенных крепежным соединением. Фиксирующее кольцо служит для фиксации на нем разъемного кольца.

Рабочие лопатки размещают в каждом держателе поочередно. Установка замыкающей рабочей лопатки выполняется радиально. Перемещение лопаток на диск ротора осуществляется проталкиванием каждой рабочей лопатки в осевом направлении из держателя в соответствующий профильный паз диска ротора.

Разъемное кольцо имеет окружной паз, в котором установлены держатели, которые имеют средства позиционирования и регулирования высоты, такие как стержень и распорка для обеспечения соосности пазов держателя с профильными пазами диска ротора. При этом обеспечивается возможность перемещения лопаток вместе с держателями в окружном направлении.

Форма опорных поверхностей держателя не соответствует форме опорных поверхностей профильных пазов диска ротора, что ограничивает возможность поворота рабочей лопатки в тангенциальном направлении.

Недостатком данного решения является то, что в конструкции устройства, помимо разъемного кольца и держателей, применяются специальные дополнительные приспособления - фиксирующее кольцо, а держатели имеют сложную конструкцию, включающую в себя средства позиционирования, что приводит к усложнению устройства для сборки и увеличению цикла сборки рабочих лопаток на диске ротора.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в упрощении конструкции устройства для сборки рабочих лопаток и сокращении сроков сборки рабочих лопаток на диске ротора осевой турбомашины.

Для достижения указанного выше технического результата устройство для сборки рабочих лопаток на диске ротора осевой турбомашины содержит разъемное кольцо, состоящее из верхней и нижней половин, установленное соосно с диском ротора, имеющим профильные пазы, и держатели, каждый из которых имеет паз для размещения рабочей лопатки. Ось паза держателя совпадает с осью профильного паза диска ротора. Количество держателей соответствует количеству профильных пазов диска ротора.

При этом, согласно заявляемому изобретению, на торцевой поверхности разъемного кольца выполнены осевые отверстия для закрепления держателей, снабженных соосными отверстиями, диаметр которых больше диаметра осевых отверстий разъемного кольца.

Разъемное кольцо установлено таким образом, что расстояние от наиболее удаленной от диска ротора торцевой поверхности держателя, закрепленного на разъемном кольце, до диска ротора находится в диапазоне 0,5 - 1,0 ширины диска ротора.

Форма опорной поверхности паза в каждом держателе соответствует форме нижней опорной поверхности профильного паза диска ротора.

Выполнение осевых отверстий на торцевой поверхности разъемного кольца для закрепления держателей, снабженных соосными отверстиями, позволяет разместить за один установ держатели в положении, обеспечивающим соосность держателя с профильным пазом диска ротора. Указанное решение, по сравнению с прототипом, исключает необходимость дополнительного позиционирования держателей относительно диска ротора и приводит к упрощению конструкции устройства для сборки рабочих лопаток.

Выполнение диаметра соосных отверстий держателей больше диаметра осевых отверстий разъемного кольца позволяет при установке держателей изменять их ориентацию относительно профильных пазов диска ротора, что исключает необходимость дополнительной корректировки положения разъемного кольца и приводит к сокращению сроков сборки рабочих лопаток на диске.

Установка разъемного кольца таким образом, что расстояние от наиболее удаленной от диска ротора торцевой поверхности держателя, закрепленного на разъемном кольце, до диска ротора находится в диапазоне 0,5 - 1,0 ширины диска ротора, обеспечивает при сборке контакт рабочей лопатки с профильным пазом, достаточный для ее позиционирования. При расстоянии меньше 0,5 ширины диска ротора возможно опрокидывание рабочих лопаток, установленных в держатель, при расстоянии больше 1,0 ширины диска ротора не будет контакта рабочей лопатки с профильным пазом, что приведет к невозможности ее позиционирования. Таким образом, по сравнению с прототипом, заявляемое устройство для сборки исключает необходимость применения дополнительных средств позиционирования рабочей лопатки и приводит к упрощению его конструкции.

Соответствие формы опорной поверхности паза в каждом держателе форме нижней опорной поверхности профильного паза диска ротора позволяет выполнить сопряжение рабочей лопатки и держателя только по нижней поверхности, что образует кинематическую пару вращательного типа из рабочей лопатки и держателя с поворотом в тангенциальном направлении. Указанное выполнение обеспечивает при сборке степень свободы рабочих лопаток в тангенциальном направлении, позволяющую установить замыкающую рабочую лопатку без использования дополнительных приспособлений, что приводит к упрощению сборки рабочих лопаток на диске ротора.

Таким образом, предлагаемая конструкция устройства для сборки рабочих лопаток осевых турбомашин, в раскрытой выше совокупности существенных признаков позволяет упростить конструкцию устройства и обеспечить сокращение сроков сборки за счет новой конструкции элементов устройства, сокращения их количества и оптимального позиционирования относительно диска ротора без использования дополнительных приспособлений.

Представленные графические материалы содержат пример конкретного выполнения устройства для сборки рабочих лопаток на диске ротора осевой турбомашины.

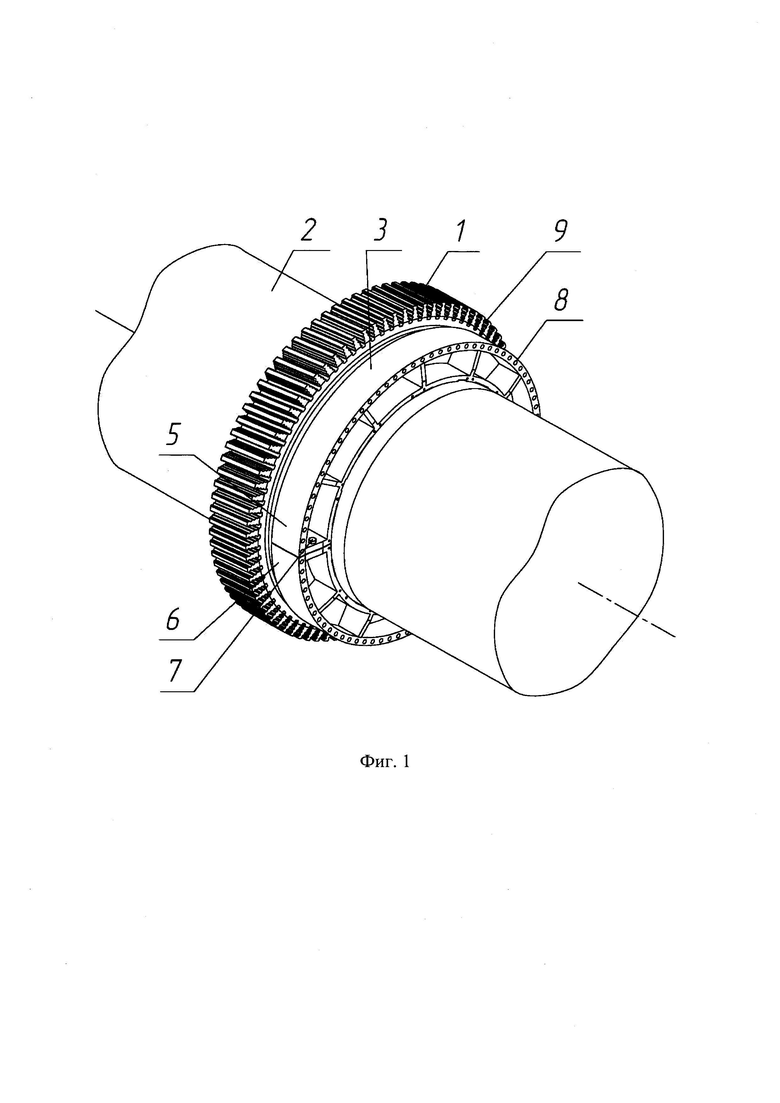

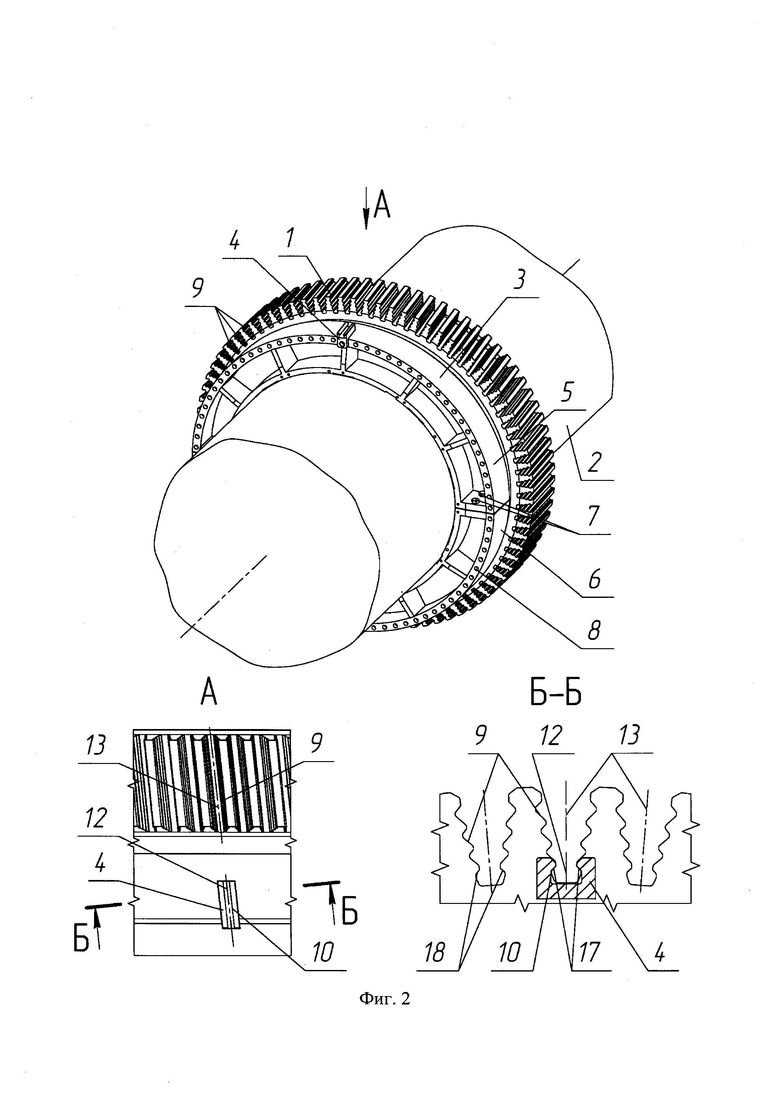

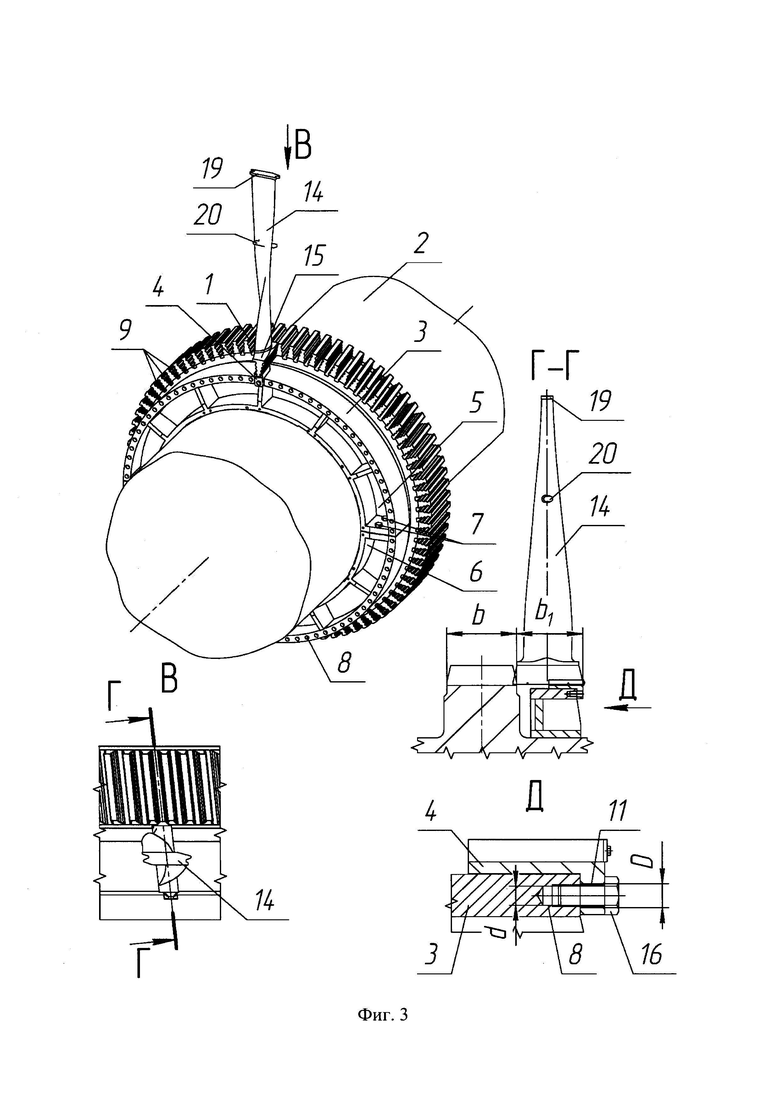

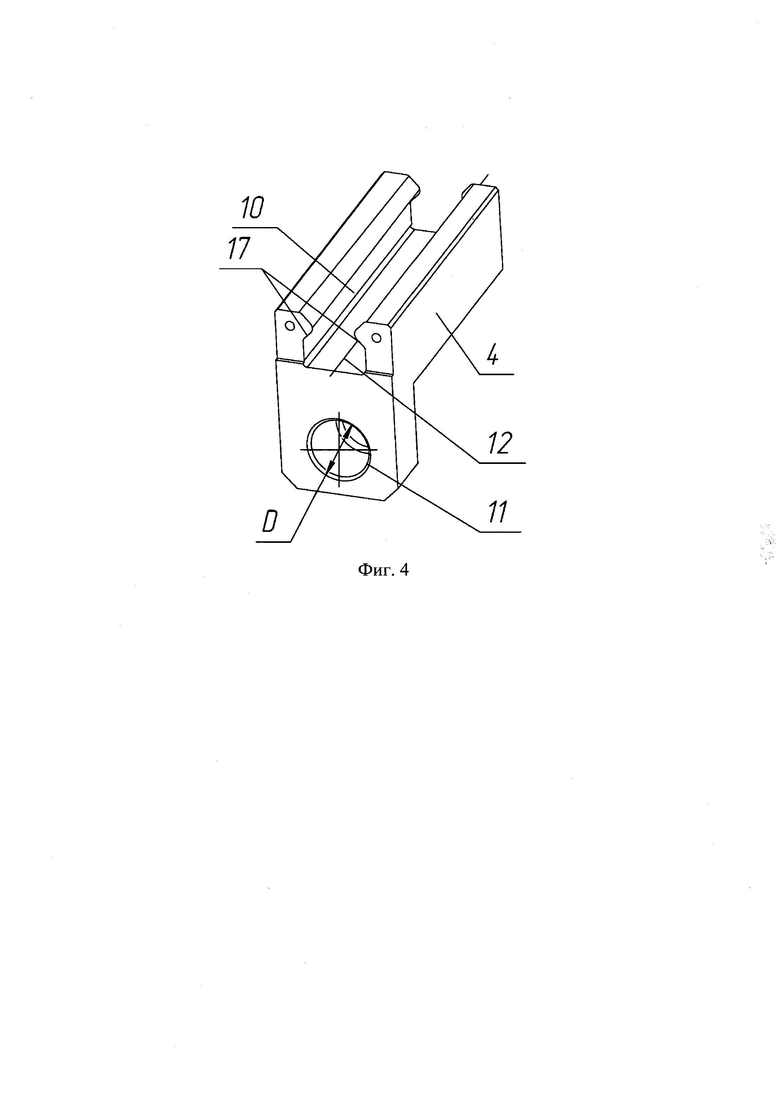

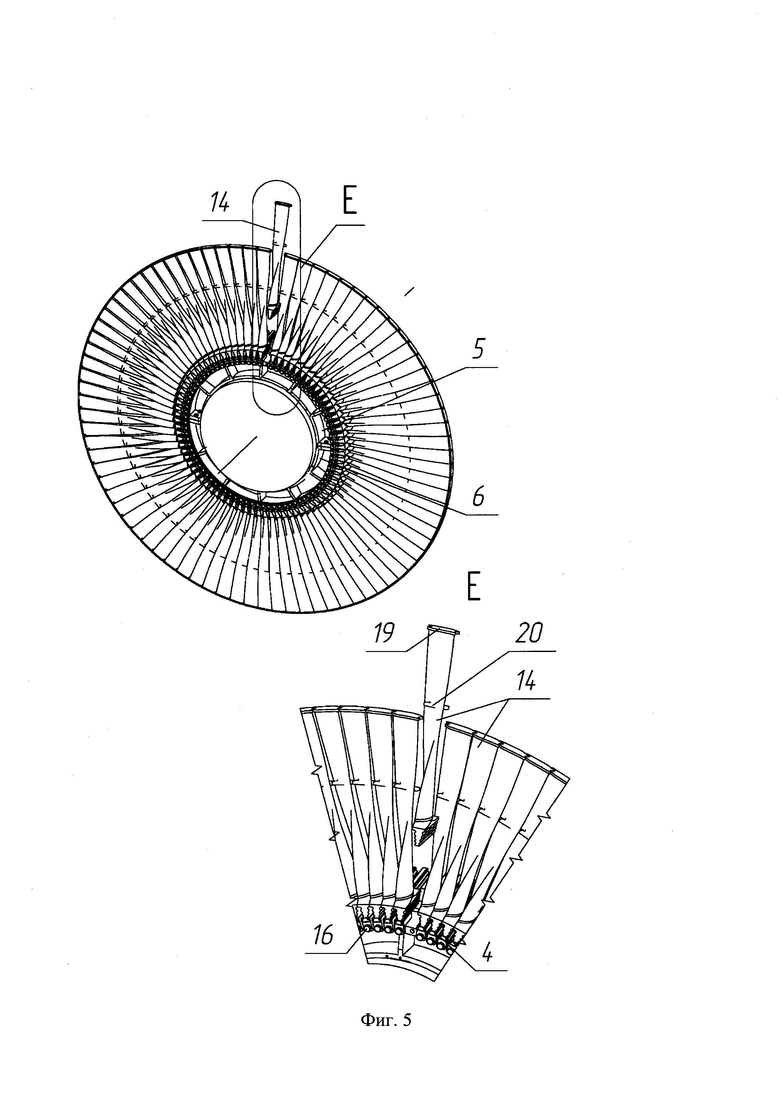

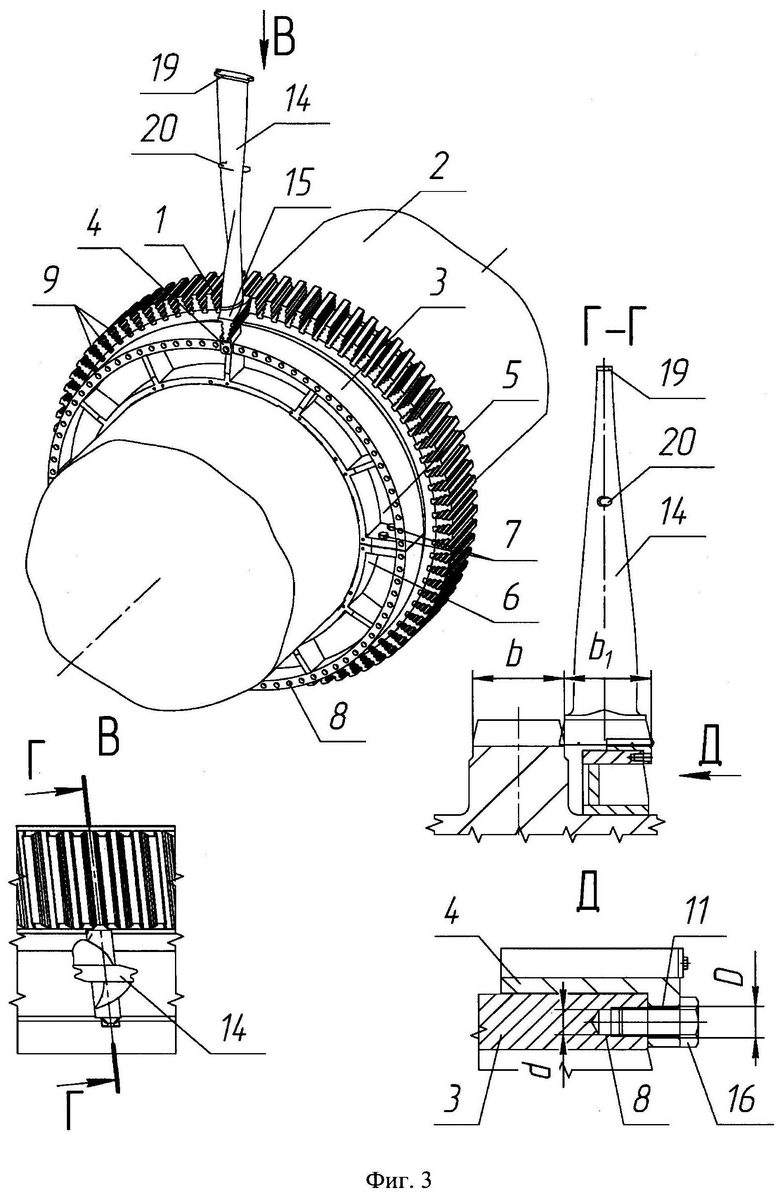

На фиг. 1 представлен фрагмент диска ротора с установленным разъемным кольцом; на фиг. 2 - фрагмент диска ротора с установленным разъемным кольцом и держателем, вид сверху А на профильные пазы диска ротора и на разъемное кольцо с установленным держателем, разрез Б-Б - опорные поверхности профильных пазов диска ротора и паза держателя; на фиг. 3 - фрагмент диска ротора с установленной первой рабочей лопаткой, вид сверху В, сечение Г-Г и вид Д; на фиг. 4 - держатель; на фиг. 5 -устройство для сборки с замыкающей рабочей лопаткой.

Осевая турбомашина может представлять собой паровую турбину, газовую турбину, компрессор. В конкретном примере представлено устройство для сборки на диске ротора паровой турбины.

Устройство для сборки рабочих лопаток на диске 1 ротора 2 содержит разъемное кольцо 3 и держатели 4. Установленное соосно с диском 1 ротора 2 разъемное кольцо 3 состоит из верхней 5 и нижней 6 половин, закрепленных между собой крепежными элементами 7, например, болтами. На торцевой поверхности разъемного кольца 3 выполнены осевые отверстия 8 для закрепления держателей 4. Диск 1 имеет профильные пазы 9.

Держатели 4 имеют пазы 10 и отверстия 11, выполненные соосно осевым отверстиям 8. Количество держателей 4 соответствует количеству профильных пазов 9. Ось 12 паза 10 держателя 4 совпадает с осью 13 профильного паза 9 диска 1. Пазы 10 держателя 4 предназначены для размещения рабочей лопатки 14 с хвостовиком 15. Диаметр D соосных отверстий 11 держателей 4 больше диаметра d осевых отверстий 8 разъемного кольца 3. Разница между диаметрами осевых отверстий 8 и отверстий 11 определяется шагом размещения отверстий 8 по разъемному кольцу 3. Держатель 4 закреплен в разъемном кольце 3 крепежным элементом 16, например, болтом. Разъемное кольцо 3 установлено таким образом, что расстояние b1 от наиболее удаленной от диска 1 торцевой поверхности держателя 4 до диска 1 находится в диапазоне от 0,5 до 1,0 ширины b диска 1. Форма опорной поверхности 17 паза 10 в каждом держателе 4 соответствует форме нижней опорной поверхности 18 профильного паза 9 диска 1.

Разъемное кольцо 3 может быть изготовлено сварной металлоконструкцией из материалов, например, Ст3, Сталь 09Г2С, Сталь 20, Сталь 20К, держатель 4 - из алюминия, например, АМг5, АМг6, АМг2М.

Устройство собирается следующим образом.

Верхняя половина 5 разъемного кольца 3 устанавливается на ротор 2 на расстоянии b1 от диска 1. В конкретном примере выполнения половины 5 и 6 разъемного кольца 3 установлены перед диском 1, расстояние b1 находится в указанном диапазоне. В зависимости от типа осевой турбомашины верхняя 5 и нижняя 6 половины разъемного кольца 3 могут быть установлены за диском 1. В осевое отверстие 8 крепится первый держатель 4. За счет разницы в диаметре отверстия 11 держателя 4 и осевого отверстия 8 разъемного кольца 3 обеспечивается подвижность держателя 4, чтобы изменять ориентацию относительно профильных пазов 9, благодаря чему обеспечивается возможность совмещения оси 12 держателя 4 и оси 13 профильного паза 9 диска 1, а, следовательно, нужное для дальнейшего проталкивания лопатки 14 позиционирование паза 10 держателя 4 относительно профильного паза 9. С помощью направляющих (на фиг. не показаны) обеспечивается совмещение оси 12 паза 10 держателя 4 с осью 13 профильного паза 9 диска 1. После позиционирования верхней половины 5 разъемного кольца 3, устанавливается нижняя половина 6 разъемного кольца 3 и затем скрепляется с верхней половиной 5 с помощью крепежных элементов 7.

Устройство работает следующим образом.

Рабочая лопатка 14, установленная в радиальном направлении, ориентируется относительно профильных пазов 9 диска 1 ротора 2 и вводится в зацепление хвостовиком 15, затем фиксируется на разъемном кольце 3 с помощью держателя 4 и крепежного элемента 16.

Последующие рабочие лопатки 14 устанавливаются аналогично поочередно - ориентируются относительно соответствующего профильного паза 9 на диске 1, вводятся в зацепление по бандажным полкам 19 и выступам 20 промежуточной механической связи и крепятся держателями 4 к разъемному кольцу 3. Рабочие лопатки 14 за счет сопряжения только по нижней опорной поверхности хвостовика 15 с держателем 4 имеют возможность наклона в тангенциальном направлении, что позволяет обеспечить достаточное пространство для радиальной установки замыкающей рабочей лопатки 14, которая, после того, как будет выполнено сопряжение ее по бандажной полке 19 и выступам 20, также фиксируется последним держателем 4. После установки всех рабочих лопаток 14 производится их одновременное постепенное перемещение в профильные пазы 9 диска 1 ротора 2.

Указанное устройство позволяет также осуществлять демонтаж рабочих лопаток 14. При этом, описанные выше действия осуществляются в обратной последовательности: установка разъемного кольца 3, постепенное одновременное перемещение всех рабочих лопаток 14 из профильных пазов 9 диска 1, фиксация рабочих лопаток 14 держателями 4 на разъемном кольце 3, выемка в радиальном направлении замыкающей рабочей лопатки 14, поочередный демонтаж всех рабочих лопаток 14, снятие с ротора 2 разъемного кольца 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Крепление рабочих лопаток на диске ротора осевой турбомашины | 2024 |

|

RU2838115C1 |

| Рабочая лопатка паровой турбины | 2023 |

|

RU2815341C1 |

| Наборная диафрагма паровой турбины | 2022 |

|

RU2793871C1 |

| Рабочая лопатка высоконагруженной ступени паровой турбины | 2023 |

|

RU2813717C1 |

| ПОСЛЕДНЯЯ СТУПЕНЬ ВЛАЖНОПАРОВОЙ ТУРБИНЫ | 2014 |

|

RU2569789C1 |

| Сборная диафрагма паровой турбины | 2024 |

|

RU2827401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Пакет рабочих лопаток паровой турбины | 2023 |

|

RU2825217C1 |

| Ротор турбины низкого давления (ТНД) газотурбинного двигателя (варианты), узел соединения вала ротора с диском ТНД, тракт воздушного охлаждения ротора ТНД и аппарат подачи воздуха на охлаждение лопаток ротора ТНД | 2018 |

|

RU2684355C1 |

| Устройство для фиксации от осевого смещения рабочих лопаток турбомашины | 1990 |

|

SU1714170A1 |

Изобретение относится к области энергомашиностроения, в частности паро- и газотурбиностроения, более конкретно к устройствам для сборки рабочих лопаток осевых турбомашин. Устройство для сборки рабочих лопаток на диске ротора осевой турбомашины содержит разъемное кольцо, состоящее из верхней и нижней половин, установленное соосно с диском ротора, имеющим профильные пазы, и держатели, каждый из которых имеет паз для размещения рабочей лопатки. Ось паза держателя совпадает с осью профильного паза диска ротора. Количество держателей соответствует количеству профильных пазов диска ротора. На торцевой поверхности разъемного кольца выполнены осевые отверстия для закрепления держателей, снабженных соосными отверстиями, диаметр которых больше диаметра осевых отверстий разъемного кольца. Разъемное кольцо установлено таким образом, что расстояние от наиболее удаленной от диска ротора торцевой поверхности держателя, закрепленного на разъемном кольце, до диска ротора находится в диапазоне 0,5-1,0 ширины диска ротора. Форма опорной поверхности паза в каждом держателе соответствует форме нижней опорной поверхности профильного паза диска ротора. Технический результат заключается в упрощении конструкции устройства для сборки рабочих лопаток и сокращении сроков сборки рабочих лопаток на диске ротора осевой турбомашины. 5 ил.

Устройство для сборки рабочих лопаток на диске ротора осевой турбомашины, содержащее разъемное кольцо, состоящее из верхней и нижней половин, установленное соосно с диском ротора, имеющим профильные пазы, и держатели, каждый из которых имеет паз для размещения рабочей лопатки, при этом ось паза держателя совпадает с осью профильного паза диска ротора, а количество держателей соответствует количеству профильных пазов диска ротора, отличающееся тем, что на торцевой поверхности разъемного кольца выполнены осевые отверстия для закрепления держателей, снабженных соосными отверстиями, диаметр которых больше диаметра осевых отверстий разъемного кольца, при этом разъемное кольцо установлено таким образом, что расстояние от наиболее удаленной от диска ротора торцевой поверхности держателя, закрепленного на разъемном кольце, до диска ротора находится в диапазоне 0,5-1,0 ширины диска ротора, а форма опорной поверхности паза в каждом держателе соответствует форме нижней опорной поверхности профильного паза диска ротора.

| US 8046886 B2, 01.11.2011 | |||

| US 5737816 A, 14.04.1998 | |||

| US 7128537 B2, 31.10.2006 | |||

| US 2016201556 A1, 14.07.2016 | |||

| CN 112096462 A, 18.12.2020 | |||

| ФОТОЭЛЕКТРИЧЕСКИЙ КОЛОРИМЕТР | 1948 |

|

SU77654A1 |

Авторы

Даты

2024-06-05—Публикация

2023-11-28—Подача