Изобретение относится к черной металлургии, а именно к способам получения расплавленного железа.

Известно множество способов, в которых материалы на основе оксидов железа (руды, концентраты, пыли и т.п.) после твердофазного восстановления в горячем состоянии загружаются в плавильную печь для проведения разделительной плавки на металл и шлак. К ним относятся Strategic Udi process, Corex, Магма и др. (Тациенко П.А. Подготовка труднообогатимых железных руд. - М.: Недра, 1979, 208 с.; Тулин Н.А., Кудрявцев B.C., Пчелкин С.А., Вернер Д., Лезель В., Мюллер Б., Папст Г., Штефан Ф. Развитие бескоксовой металлургии. - М.: Металлургия, 1987, 328 с.; Курунов И.Ф., Савчук Н.А. Состояние и перспективы бездоменной металлургии железа. - М.: Черметинформация, 2002. - 186 с.; Бондаренко Б.И., Шаповалов В.А., Гармаш Н.И. Теория и технология бескоксовой металлургии. Киев, Наукова думка, 2003, 536 с.).

Общим недостатком выше перечисленных способов является относительно низкая температура шлака на выходе из печи. Температура плавления шлака, полученного в результате плавления металлизованного концентрата из магнийсодержащих карбонатных железорудных материалов, выше, поэтому в указанных условиях он будет находиться в гетерогенном состоянии, что затруднит его выпуск их печи.

Известен способ металлизации магнийсодержащих карбонатных железорудных материалов, включающий гравитационное обогащение, окислительный обжиг в шахтной печи, восстановление во вращающейся печи, охлаждение, измельчение и мокрую магнитную сепарацию с выделением металлизованного концентрата, пригодного к плавке в электропечи в виде брикетов (RU № 2489494, МПК С21В 13/08, опубл. 10.08.2013 г.).

К недостаткам способа можно отнести сложность аппаратурного оформления, в процессе магнитной сепарации переход части железа из концентрата в хвосты, что снижает выход годного, небольшое окисление металлического железа во время сушки концентрата, что уменьшает степень металлизации и увеличивает энергетические расходы в процессе плавки брикетов.

Задачей предлагаемого технического решения является повышение технико-экономических показателей процесса переработки магнийсодержащих железных руд (сидеритов) с получением жидкого продукта (чугуна или стали).

Техническим результатом предлагаемого технического решения является снижение энергетических и материальных затрат на подготовку материала и на процесс восстановления.

Указанный технический результат достигается тем, что в способе переработки магнийсодержащих карбонатных железорудных материалов, включающий гравитационное обогащение исходных материалов и восстановление во вращающейся печи, согласно изобретению восстановление концентрата происходит при температуре 1300-1350°С, полученный металлизованный концентрат в горячем виде с температурой не менее 1000°С загружают в электропечь вместе с флюсом в виде колеманита, в количестве 4-12,5% от массы концентрата, где происходит разделительная плавка на металл и шлак.

Способы пирометаллургического обогащения бедных железных руд, включающие их металлизацию твердым восстановителем во вращающихся печах с последующим отделением пустой породы путем измельчения и магнитной сепарации широко применяют во всем мире. Тугоплавкая пустая порода сидеритов позволяет вести этот процесс при температурах 1300-1350°С. Предварительно необходимо удалить легкоплавкие сланцы, что позволяет сделать обогащение в тяжелых суспензиях.

Использование концентрата, степень металлизации которого меньше 90% может вызвать неконтролируемое вспенивание шлакового расплава в печи, что может привести к авариям. Реакция (FeO) + Cтв = Feж + COгаз является эндотермической, поэтому избыточное содержание в шлаковом расплаве оксида железа приводит к дополнительным затратам энергии на его восстановление.

При подаче в печь металлизованного концентрата, нагретого до температур выше 1000°С, затраты электроэнергии на его плавку ниже, чем брикетированного концентрата, полученному по способу-прототипу, а производительность печи выше.

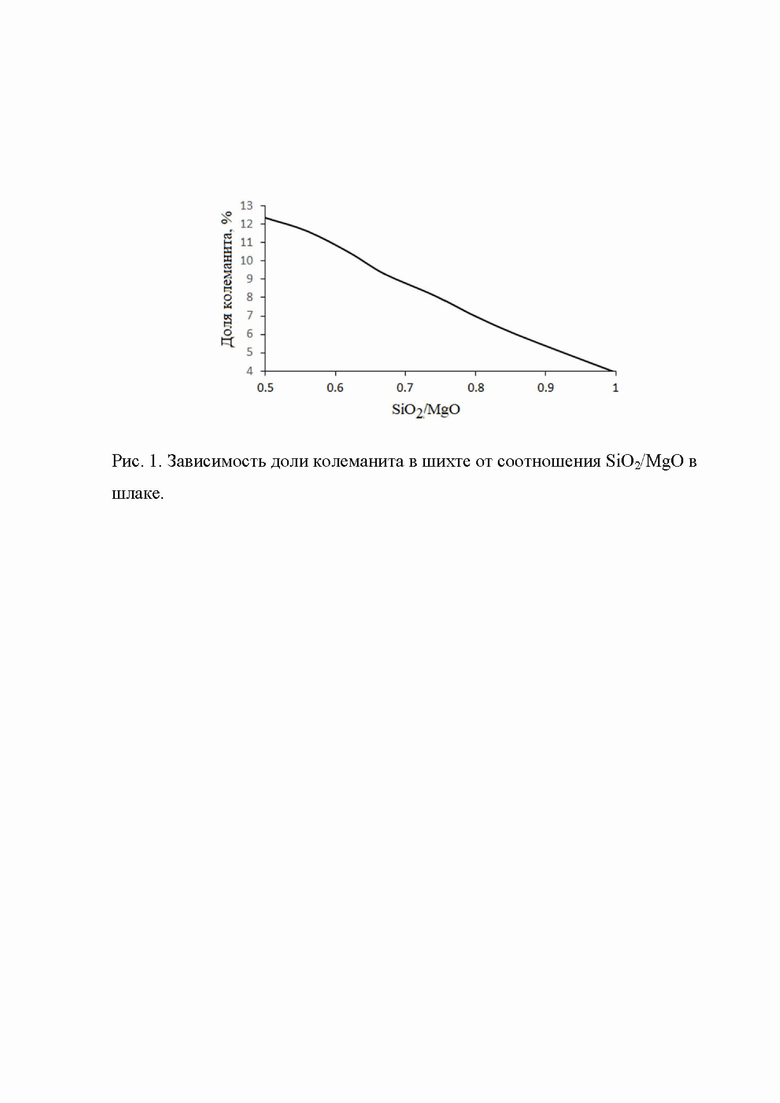

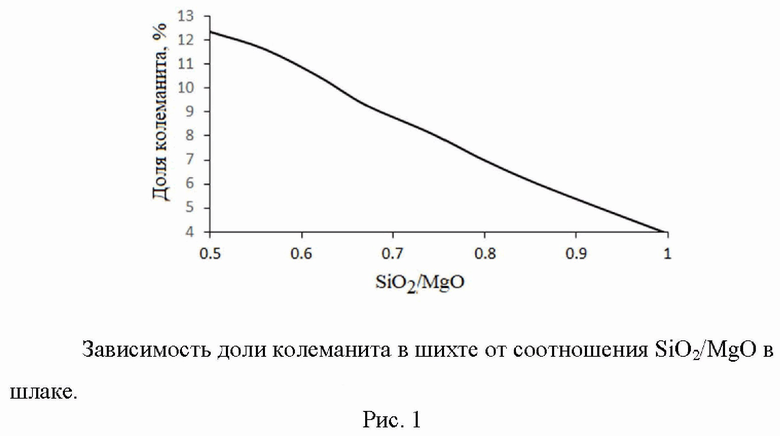

Температура шлака на выпуске выше 1500°С. В этих условиях шлак должен быть жидкоподвижен (вязкость менее 0,35 Па*с). Для этого в печь в качестве флюса добавляют колеманит. Количество колеманита зависит от соотношения SiO2/MgO в концентрате. Его доля от количества загружаемого концентрата составляет 12,5 % при SiO2/MgO = 0,5, линейно уменьшаясь до 4 % при увеличении SiO2/MgO до 1,0. Большая доля колеманита приводит к его перерасходу, меньшая - может привести к гетерогенности шлака при температурах выпуска и затруднению извлечения его из печи.

Пример 1.

Произведен сравнительный анализ параметров электроплавки в электрической рудотермической печи, позволяющий определить влияние температуры концентрата на расход электроэнергии, необходимый для плавки, и производительность печи (табл. 1).

Пример 2.

Для оценки влияния доли колеманита на вязкость магнезиального сталеплавильного шлака, получаемого в процессе электроплавки металлизованного сидерита проведены исследования корреляции вязкости шлака с температурой и его составом. Для исследования вязкости использован вибрационный вискозиметр, работающий на затухающих колебаниях с компьютерной обработкой полученных данных. На рисунке 1 представлены результаты влияния отношения SiO2/MgO на долю колеманита, загружаемого в печь совместно с концентратом, для получения шлака с вязкостью менее 0,35 Па*с при температуре 1500°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ МАГНИЙСОДЕРЖАЩИХ КАРБОНАТНЫХ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2489494C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2012 |

|

RU2492245C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО ОБОГАЩЕНИЯ КОМПЛЕКСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1994 |

|

RU2087542C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ЖЕЛЕЗОРУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ЧУГУНА | 2011 |

|

RU2490332C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ СИДЕРИТОВОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ЧУГУНА И ЖЕЛЕЗИСТОМАГНЕЗИАЛЬНОГО ШЛАКА | 2011 |

|

RU2483118C1 |

| МАРГАНЦЕВЫЙ ФЛЮС ДЛЯ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА И ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО ФЛЮСА | 2016 |

|

RU2644838C2 |

Изобретение относится к черной металлургии, а именно к способам получения расплавленного железа. При переработке магнийсодержащего карбонатного железорудного концентрата осуществляют его гравитационное обогащение и восстановление во вращающейся печи. При этом восстановление концентрата осуществляют при температуре 1300-1350°С. Полученный металлизованный концентрат с температурой не менее 1000°С загружают в электропечь вместе с флюсом в виде колеманита, в количестве 4-12,5% от массы концентрата, в которой осуществляют разделительную плавку на металл и шлак. Расчёт загрузки колеманита производят из расчёта - 12,5% от количества концентрата при соотношении в нем SiO2/MgO, равном 0,5, и линейном уменьшении до 4% при увеличении SiO2/MgO до 1. В результате обеспечивается снижение энергетических и материальных затрат на подготовку материала и на процесс восстановления. 1 з.п. ф-лы, 1 ил., 1 табл., 2 пр.

1. Способ переработки магнийсодержащего карбонатного железорудного концентрата, включающий гравитационное обогащение концентрата и восстановление во вращающейся печи, отличающийся тем, что восстановление концентрата осуществляют при температуре 1300-1350°С, полученный металлизованный концентрат с температурой не менее 1000°С загружают в электропечь вместе с флюсом в виде колеманита, в количестве 4-12,5% от массы концентрата, в которой осуществляют разделительную плавку на металл и шлак.

2. Способ по п.1, отличающийся тем, что расчёт загрузки колеманита производят из расчёта - 12,5% от количества концентрата при соотношении в нем SiO2/MgO, равном 0,5, и линейном уменьшении до 4% при увеличении SiO2/MgO до 1.

| СПОСОБ МЕТАЛЛИЗАЦИИ МАГНИЙСОДЕРЖАЩИХ КАРБОНАТНЫХ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2489494C1 |

| WO 2010084822 A1, 29.07.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ФЛЮОРИТОВОГО КОНЦЕНТРАТА | 2002 |

|

RU2224803C1 |

| Способ получения окатышей | 1981 |

|

SU988887A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

Авторы

Даты

2024-06-07—Публикация

2023-09-22—Подача