Изобретение относится к металлургии черных металлов, в частности к получению окатышей из флюоритовых концентратов, добавляемых в шлак для снижения его вязкости и удаления вредных компонентов при получении качественных сталей.

Флюоритовый концентрат получают преимущественно мелкодисперсным, с размером частиц менее 1 мм. Учитывая его высокую стоимость и дефицитность, необходимость его укрупнения не вызывает сомнений, так как при применении мелкодисперсного флюоритового концентрата эффективность его использования очень низка из-за больших потерь.

Наиболее экономичными и эффективными являются безобжиговые способы получения окатышей из флюоритового концентрата, поскольку при их использовании существенно проще технология и ниже себестоимость продукции.

Для получения окатышей безобжиговым способом в качестве связующих используют как неорганические (цементы, силикат натрия, оксид магния, глины, хлориды железа и др.), так и органические (воск, крахмал, декстрин, торф, колеманит и др.) вещества. Причем при использовании органических связующих получают недостаточно прочные окатыши, которые, к тому же, выгорают и растворяются в воде (1. Маерчак Ш. Производство окатышей. Пер. со словацк. - М.: Металлургия, 1982, с.232; Брикетирование в цветной и черной металлургии. - М.: Металлургия, 1975, с.232).

Известен способ окомковывания флюоритовых концентратов с использованием в качестве связующего жидкого стекла (расход - 10 мас.%), включающий процессы грануляции и сушки при температуре 300oС. При этом прочность получаемых окатышей составляет 37-40 кг/окатыш (2. Бюллетень ЦИИН ЧМ, 1971, 6, с. 32 и 33).

Недостатком известного способа является низкая прочность получаемых окатышей и высокое содержание кремния в них, выше 3 мас.%, что крайне нежелательно при получении качественных сталей.

Наиболее близким техническим решением, выбранным за прототип, является способ получения окатышей плавикового шпата, включающий скатывание концентрата со связующим, сушку и обжиг окатышей, при этом в качестве связующего используют пыли алюминиевого производства и обжиг ведут при 950-980oС (3. Авт. св. СССР 979512, кл. С 22 В 1/243).

Недостатком известного способа является:

- высокая температура термообработки, приводящая к большим энергозатратам при производстве;

- использование в качестве связующего отходов алюминиевых заводов, содержащих 9,6-25,4 F в виде криолита (NaAlF4), снижает санитарно-гигиенические условия труда при выплавке стали, поскольку при разложении криолита в печах, выплавляющих сталь, выделяется значительное количество фтора, способствующего быстрому износу оборудования и отравлению им обслуживающего персонала;

- отходы производства, находящиеся в отвалах, не могут обеспечить достаточную чистоту их от примеси кремния, недопустимой при получении особо чистых сталей.

Задача, решаемая заявляемым техническим решением, заключается в получении прочных окатышей из флюоритового концентрата безобжиговым способом с минимальным содержанием примесей.

Поставленная задача решается благодаря тому, что в заявляемом способе, включающем приготовление массы для формования с использованием связующего, формование и последующую сушку полученных окатышей, в качестве связующего используют водный коллоидный раствор натрий-карбоксиметилцеллюлозы, сушку окатышей проводят сначала на воздухе или в токе нагретого воздуха до упрочнения поверхностного слоя, а затем при температуре 110-300oС в течение 1-4 часов при следующем соотношении компонентов в получаемых окатышах, мас. %:

Натрий-карбоксиметилцеллюлоза - 1-4

Флюоритовый концентрат - Остальное

Проведенный анализ уровня техники позволил установить, что заявляемое техническое решение соответствует критерию "новизна" по действующему законодательству.

По отношению к выбранному прототипу заявляемое техническое решение имеет следующую совокупность отличительных признаков:

- в качестве связующего используют водный коллоидный раствор натрий-карбоксиметилцеллюлозы;

- сушку полученных окатышей проводят сначала на воздухе или в токе нагретого воздуха до упрочнения поверхностного слоя;

- затем сушку проводят при температуре 110-300oС в течение 1-4 часов;

- получают окатыши, содержащие 1-4 мас.% натрий-карбоксиметилцеллюлозы.

Сведений об известности данных отличительных признаков в совокупностях признаков известных технических решений не обнаружено. На основании этого сделан вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Для доказательства соответствия заявляемого технического решения критерию "промышленная применимость" приводим конкретные примеры выполнения способа.

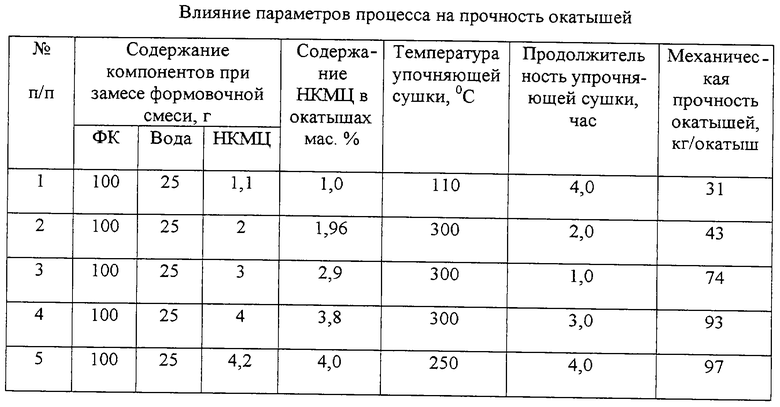

Пример 1.

100 г флюоритового концентрата смешивают с коллоидным раствором натрий-карбоксиметилцеллюлозы (НКМЦ), полученным путем смешения 25 мл воды с 1 г порошка НКМЦ с последующей выдержкой его до образования коллоидного раствора. Из полученного теста формуют окатыши известными способами. Полученные окатыши сушат в токе воздуха до упрочнения поверхностного слоя, что позволяет их транспортировку до сушильных печей. Упрочняющую сушку проводят при температуре 110oС в течение 4 часов.

Полученные окатыши имеют прочность 31 кг/окатыш.

Пример 2.

100 г флюоритового концентрата смешивают с коллоидным раствором НКМЦ, полученным путем смешения 25 мл воды с 2 г порошка НКМЦ с последующей выдержкой раствора до перехода его в коллоидное состояние. Отформованные окатыши сушат на воздухе до упрочнения поверхностного слоя, а затем сушат при температуре 300oС в течение 2 часов. Прочность полученных окатышей составляет 45 кг/окатыш.

Пример 3.

Пример аналогичен примерам 1 и 2, только при приготовлении коллоидного раствора в 25 мл воды растворяют 3 грамма порошка НКМЦ. Упрочняющую сушку проводят при 300oС в течение 1 часа. Прочность полученных окатышей - 74 кг/окатыш.

Пример 4.

Пример аналогичен вышеприведенным примерам, только при приготовлении коллоидного раствор в 25 мл воды растворяют 4 грамма НКМЦ, а упрочняющую сушку проводят при 300oС в течение 3 часов.

Прочность полученных окатышей 93 кг/окатыш.

Пример 5.

Пример аналогичен вышеприведенным примерам, только при приготовлении коллоидного раствор в 25 мл воды растворяют 4,2 грамма НКМЦ, а упрочняющую сушку проводят при 250oС в течение 4 часов. Механическая прочность полученных окатышей составляет 97 кг/окатыш.

В заявляемом способе использовали флюоритовый концентрат, содержащий 96 мас. % CaF2, а также полимерное органическое вещество, натрий-карбоксиметилцеллюлозу (НКМЦ), получаемое по ТУ 6-55-40-90 или согласно способу, разработанному НИУ ИХТТМ СО РАН, с использованием механохимической активации растительного сырья.

Испытания прочности полученных окатышей проводили на гидравлическом прессе 2ПГ-10.

Все примеры конкретного выполнения способа сведены в таблицу.

Как видно из таблицы, наиболее прочные окатыши получают при следующих условиях:

- содержании натрий-карбоксиметилцеллюлозы 1-4 мас.%;

- температуре упрочняющей сушки 110-300oС;

- продолжительности упрочняющей сушки 1-4 часа.

Окатыши не могут содержать натрий-карбоксиметилцеллюлозы выше 4 мас.%, так как при этом содержание СаF2 в них будет ниже, чем это допускается ГОСТом 24626-81.

Заявляемое техническое решение позволяет получать безобжиговым способом прочные окатыши из флюоритового концентрата с минимальным содержанием примесей, которые можно использовать при выплавке особо чистых сталей.

Кроме этого, использование натрий-карбоксиметилцеллюлозы в качестве связующего при получении окатышей обеспечивает хорошие санитарно-гигеенические условия труда при выплавке стали, а также не способствует быстрому износу оборудования при плавке, поскольку при термическом разложении натрий-карбоксиметилцеллюлозы агрессивных газов не выделяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окатышей | 2016 |

|

RU2631771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ФТОРИДА КАЛЬЦИЯ | 2020 |

|

RU2757948C1 |

| Способ окускования флюоритовогоКОНцЕНТРАТА | 1979 |

|

SU812845A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ПЛАВИКОВОГО ШПАТА | 2002 |

|

RU2205235C1 |

| СПОСОБ ОКУСКОВАНИЯ МЕТАЛЛОСОДЕРЖАЩЕГО РУДНОГО МАТЕРИАЛА | 2011 |

|

RU2467079C1 |

| ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ МЕТАЛЛОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2061767C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ГРАНУЛ | 2001 |

|

RU2190578C1 |

| Состав и способ изготовления динасового жаростойкого бетона | 2015 |

|

RU2672681C2 |

| СПОСОБ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ МЕТАЛЛСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ | 2010 |

|

RU2473706C2 |

| Состав и способ изготовления безобжигового цирконового жаростойкого бетона | 2022 |

|

RU2784296C1 |

Изобретение относится к металлургии черных металлов, в частности к получению окатышей из флюоритовых концентратов, добавляемых в шлак для снижения его вязкости и удаления вредных компонентов при получении качественных сталей. Способ включает приготовление массы для формования с использованием связующего, формование и последующую сушку полученных окатышей. В качестве связующего используют водный коллоидный раствор натрий-карбоксиметилцеллюлозы. Сушку окатышей проводят сначала на воздухе или в токе нагретого воздуха до упрочнения поверхностного слоя, а затем при температуре 110-300oС в течение 1-4 ч. Соотношение компонентов в получаемых окатышах следующее, мас. %: натрий-карбоксиметилцеллюлоза 1-4; флюоритовый концентрат - остальное. Изобретение позволит получить безобжиговым способом высокопрочные окатыши из флюорита с минимальным содержанием примесей. 1 табл.

Способ получения окатышей из флюоритового концентрата, включающий приготовление массы для формования с использованием связующего, формование и последующую сушку полученных окатышей, отличающийся тем, что в качестве связующего используют водный коллоидный раствор натрий-карбоксиметилцеллюлозы, сушку окатышей проводят сначала на воздухе или в токе нагретого воздуха до упрочнения поверхностного слоя, а затем при температуре 110-300°С в течение 1-4 ч, при следующем соотношении компонентов в получаемых окатышах, мас.%:

Натрий-карбоксиметилцеллюлоза 1-4

Флюоритовый концентрат Остальное

| Способ получения окатышей плавикового шпата | 1981 |

|

SU979512A1 |

| Способ получения окатышей плавикового шпата | 1980 |

|

SU910814A1 |

| Способ подготовки шихты к окомкованию | 1988 |

|

SU1601159A1 |

| NL 6710530, 29.07.1967. | |||

Авторы

Даты

2004-02-27—Публикация

2002-06-28—Подача