Изобретение относится к способам пластичной деформации листового металла таким как гибка и холодная штамповка, направленным на получение металлических деталей имеющих форму полых коленчатых труб с различным поперечным сечением в продольном направлении изделия [МПК: B21D 22/00, B21D 22/02, В21К 21/08, В21К 1/00; СПК: B21D 22/00, B21D 22/02, В21К 21/08, В21К 1/00].

Из уровня техники известна СЕКЦИЯ ТРУБЫ С ИЗОГНУТЫМ ПО ПЛОЩАДИ ПРОФИЛЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ [DE102004025857A1, опубл. 22.12.2005], при этом указанный способ содержит следующие этапы: а) получение плоского отрезка материала, который включает первую удлиненную область, переходную область, соединяющуюся с ней, и вторую удлиненную секцию, соединяющуюся с этой секцией, которая должна быть выполнена в соответствии с одним из предыдущих требований, в частности, в качестве полуфабриката для колонны кузова, с этапами:

а) обеспечение ровного среза материала, который включает первую удлиненную область, переходную область, соединяющуюся с ними, и область, где первая продольная центральная линия первой области проходит под углом (α) по отношению ко второй продольной центральной линии второй области,

б) деформацию, в частности, холодной штамповкой, заготовки материала вдоль первой, второй и переходной областей в профиль с односторонней открытой поверхностью с U-образной формой поперечного сечения, проходящий под закругленным углом в продольном направлении,

в) деформацию, например при холодной штамповке, открытый профиль в профиль трубы, по существу, закрытый по окружности, с U-образной формой поперечного сечения,

г) деформацию, в частности, при холодной штамповке, открытый профиль в профиль трубы, по существу замкнутый по окружности, с U-образной формой поперечного сечения, первой секции трубы, переходной секции изогнутой трубы, соединяющейся с ней, и второй секции трубы, соединяющейся с этой секцией,

д) сварку соседних краев профиля трубы.

Недостатком данного аналога является то, что данный способ не предусматривает выполнение необходимых отверстий в деталях, а также низкая технологичность данного способа, требующая после сварки дорабатывать детали до заданной конечной формы с помощью внутреннего формования под высоким давлением, что в свою очередь значительно увеличивает трудоемкость и одновременно снижает производительность.

Кроме того, из уровня техники известен ПРОЦЕСС ПРОИЗВОДСТВА ТРУБЧАТОГО ПОЛОГО ТЕЛА ВКЛЮЧАЕТ ШТАМПОВКУ ЗАГОТОВКИ ИЗ ЛИСТА, ЕЕ ГИБКУ В ЗЕНКЕРНОМ ГИБОЧНОМ УСТРОЙСТВЕ И ФОРМОВАНИЕ ГНУТОЙ ЗАГОТОВКИ В ПРЕССОВОМ ИНСТРУМЕНТЕ [DE 10062836 A1, опубл. 27.06.2002], содержащий следующие этапы:

а) из листового материала штампуется заготовка в виде листовой заготовки, при этом листовая заготовка выбирается таким образом, чтобы ее ширина имела заданное превышение по сравнению с размерами теоретической выработки готового полого корпуса,

б) заготовка предварительно сгибается в гибочном устройстве, выполненном в виде штампа, за счет того, что боковые участки заготовки из листового металла приподнимаются, образуя U-образную форму,

в) в другом гибочном инструменте, состоящем из нижней инструментальной части и верхней инструментальной части, верхняя часть выступающих сторон заготовки в зонах деформируемое под углом полое тело в направленное внутрь наклонное положение изгибают, а в круглых участках деформируемого полого тела концы выступающих сторон закругляют внутрь,

г) предварительно согнутую таким образом заготовку прессуют до окончательной формы в прессовом инструменте за счет соединения наклонных и закругленных боковых участков листовой заготовки под давлением по продольному шву, образуя полый корпус.

Недостатком данного аналога является то, что данный способ направлен на изготовление деталей более простой формы, при этом изготавливаться одновременно может только левонаправленная, либо правонаправленная деталь, а также необходимость применения дополнительного оборудования и действий, направленных в частности на выполнение отверстий в изготавливаемой детали, что негативно сказывается на производительности в целом.

Наиболее близким по технической сущности является СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПОЛОГО ТРУБЧАТОГО КОМПОНЕНТА ТРАНСПОРТНОГО СРЕДСТВА [TR 201202067 A2, опубл. 21.12.2012], содержащий следующие этапы:

а) приведение плоской листовой пластины к заданной форме с помощью процесса резки по периферии, обеспечиваемого прессом, содержащим подходящий набор форм,

б) приведение плоской листовой пластины к форме, в которой плечевые части плоской листовой пластины обращены вниз, с помощью пресса, включающего в себя первый набор пресс-форм, имеющий по меньшей мере одну охватывающую и, по меньшей мере, одну охватываемую формы, к форме, которая будет иметь U-образное поперечное сечение и которая будет проходить в изогнутом направлении, чтобы определить указанную форму.

в) приведение плечевых частей плоской листовой пластины к форме, в которой плечевые части приближаются друг к другу, с помощью пресса, включающего второй набор форм, имеющий по меньшей мере одну охватывающую и, по меньшей мере, одну охватываемую формы и, таким образом, формируя концевые части, которые будут обеспечивать функциональное покрытие поперечного сечения трубы.

г) Закрытие листовой пластины путем сгибания ее торцевых частей с помощью пресса, включающего в себя третий набор форм, имеющий по меньшей мере две охватывающие формы и во время этого процесса с одного конца формирование задней части заданного поперечного сечения с помощью оправки, которая имеет подходящее поперечное сечение и входит в третий набор форм, и с другого конца формирование передней части с сечением, отличным от сечения задней части, с помощью другой оправки, которая имеет подходящее сечение и входит в третий набор форм.

Недостатком данного аналога является то, что данный способ направлен на изготовление деталей более простой формы, при этом изготавливаться одновременно может только левонаправленная либо правонаправленная деталь, а также необходимость применения дополнительного оборудования и действий, направленных в частности на выполнение отверстий в изготавливаемой детали, что негативно сказывается на производительности в целом.

Задачей изобретения является устранение недостатков прототипа.

Техническим результатом настоящего изобретения является повышение производительности процесса производства деталей в форме полых коленчатых труб.

Указанный технический результат достигается за счет того, что способ производства деталей в форме полых коленчатых труб характеризуется тем, что включает вырезание из металла заготовки с боковыми частями и центральной частью, выполненной уже боковых частей, содержащей отверстие, выступ с отверстием и перемычки, по которым центральная часть переходит в боковые части, выполненные прямоугольной изогнутой по центральной оси формы с расширениями на удаленных от центральной части концах боковых частей, радиусно соединенных между собой, после чего в зоне центральной оси по всей длине заготовки выполняют продольный выступ, одновременно с этим заготовке придают волнообразную форму с образованием вершин в центре концевых зон боковых частей и впадин на удаленных от центральной части краях концевых зон и в начальных зонах боковых частей, после этого в перемычках центральной части выполняют прямоугольные отверстия с длиной стороны 11,5-12,5 мм, в боковых частях заготовки в начальной зоне на расстоянии 78-82 мм от центральной части выполняют отверстия, диаметром 26-27 мм и на удаленных от центральной части концах боковых частей выполняют выемки радиусом 35-37 мм, после чего загибают боковые полки заготовки так, чтобы они были продолжениями стенок продольного выступа, после чего боковые полки замыкают между собой с образованием полости между продольным выступом и местом замыкания полок между собой, после чего в месте замыкания полок в концевой зоне под выемкой выполняют выемку, аналогичную выемке, после чего от заготовки отрезают центральную часть по стенкам прямоугольных отверстий, расположенным ближе к центральной части, после чего осуществляют жесткое скрепление полок по месту замыкания.

Технический результат достигается тем, что деталь в форме полой коленчатой трубы получена заявленным способом производства деталей в форме полых коленчатых труб.

Настоящий способ позволяет производить различные детали в имеющие форму полых коленчатых труб с различным поперечным сечением в продольном направлении изделия, в частности, такие как продольный рычаг правый и продольный рычаг левый, применяемых в автомобилестроении.

Краткое описание чертежей.

Фиг. 1 - Общий вид детали в форме полой коленчатой трубы правой;

Фиг. 2 - Общий вид детали в форме полой коленчатой трубы левой;

Фиг. 3 Вид сверху на деталь в форме полой коленчатой трубы левой и сечения деталь в форме полой коленчатой трубы левой в различных участках.

Фиг. 4 - Вырубленная заготовка, вид сверху;

Фиг. 5 - Общий вид заготовки после стадии первой вытяжки;

Фиг. 6 - Заготовка после стадии первой обрезки, вид сверху;

Фиг. 7 - Общий вид заготовки после стадии второй вытяжки;

Фиг. 8 - Общий вид заготовки перед стадией предзакрытия;

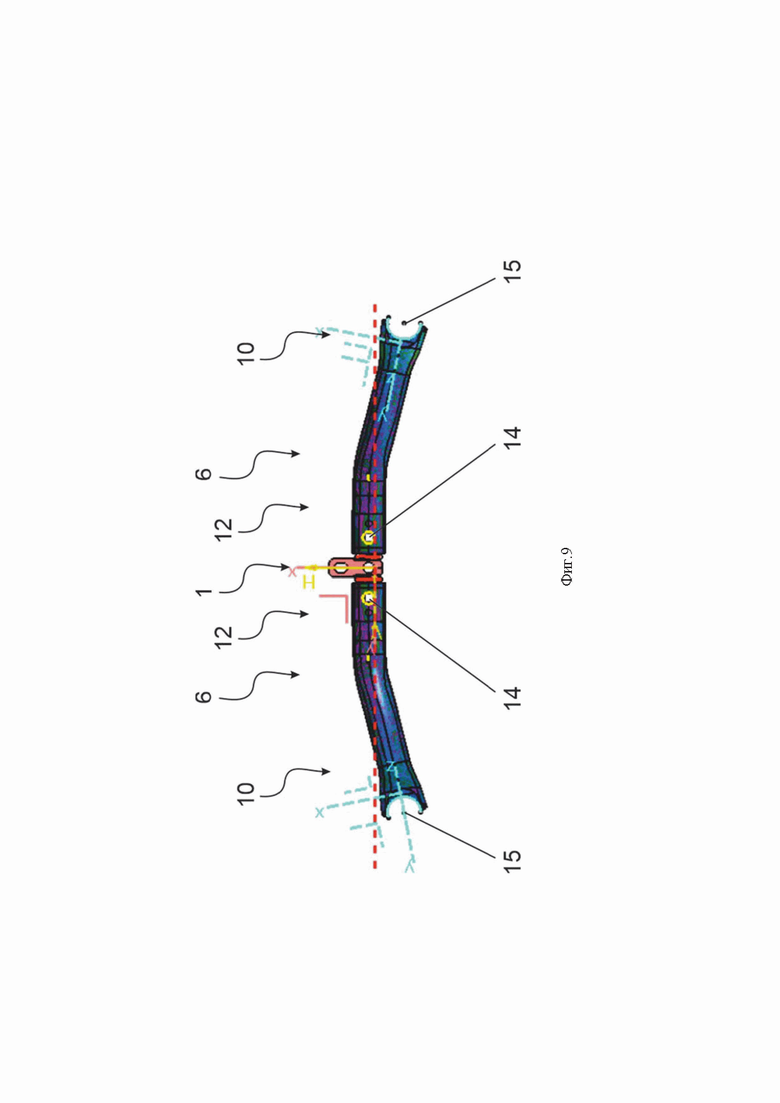

Фиг. 9 - Общий вид заготовки перед стадией закрытия.

На фигурах обозначено:

1 - центральная часть, 2 - выступ, 3 - отверстие, 4 - отверстие, 5 - перемычки, 6 - боковая часть, 7 - расширение, 8 - продольный выступ, 9 - вершины, 10 - концевая зона, 11 - впадина, 12 - начальная зона, 13 - прямоугольное отверстие, 14 - отверстие, 15 - выемка, 16 - боковые полки.

Способ производства деталей в форме полых коленчатых труб включает вырезание из металла заготовки с боковыми частями 6 и центральной частью 1, выполненной уже боковых частей 6, содержащей отверстие 3, выступ 2 с отверстием 4 и перемычки 5, по которым центральная часть 1 переходит в боковые части 6, выполненные прямоугольной изогнутой по центральной оси формы с расширениями 7 на удаленных от центральной части 1 концах боковых частей 6, радиусно соединенных между собой, что позволяет получить заготовку, предназначенную для одновременного производства, как детали в форме полой коленчатой трубы правой (Фиг. 1), так и детали в форме полой коленчатой трубы левой (Фиг. 2), что позволяет кратно увеличить производительность, исключив затраты времени, возникающие при последовательном производстве заготовок для указанных деталей.

После чего в зоне центральной оси по всей длине заготовки выполняют продольный выступ 8, что позволяет одновременно сформировать верхнюю полусферу заготовки, как детали в форме полой коленчатой трубы правой (Фиг. 1), так и детали в форме полой коленчатой трубы левой (Фиг. 2), что позволяет кратно увеличить производительность, исключив затраты времени, возникающие при последовательном формировании верхней полусферы деталей в заготовках.

Одновременно с формированием верхней полусферы деталей заготовке придают волнообразную форму с образованием вершин 9 в центре концевых зон 10 боковых частей 6, впадины 11 между ними и впадин 11 на удаленных от центральной части 1 краях концевых зон 10, что позволяет исключить затраты времени, например, на перемещение заготовки между разными операциями, а соответственно увеличить производительность процесса в целом.

После чего в перемычках 5 центральной части 1 выполняют прямоугольные отверстия 13 с длиной стороны 11,5-12,5 мм, в боковых частях 6 заготовки в начальной зоне 12 на расстоянии 78-82 мм от центральной части 1 выполняют отверстия 14, диаметром 26-27 мм и на удаленных от центральной части 1 концах боковых частей 6 выполняют выемки 15, радиусом 35-37 мм, что позволяет одновременно выполнить все необходимые отверстия, которые должны быть расположены в верхней полусфере изготавливаемых деталей, что значительно увеличивает производительность, по сравнению с процессом, в котором такие отверстия выполнялись бы последовательно.

После чего загибают боковые полки 16 заготовки так, чтобы они были продолжениями стенок продольного выступа 8, что позволяет формировать дальнейший облик заготовки стразу, как для детали в форме полой коленчатой трубы правой (Фиг. 1), так и для детали в форме полой коленчатой трубы левой (Фиг. 2), что позволяет кратно увеличить производительность, исключив затраты времени, возникающие при последовательном формировании облика заготовок для каждой из указанных деталей.

После чего боковые полки 16 замыкают между собой с образованием полости между продольным выступом 8 и местом замыкания полок 16 между собой, что позволяет формировать дальнейший облик стразу, как заготовки для детали в форме полой коленчатой трубы правой (Фиг. 1), так и заготовки для детали в форме полой коленчатой трубы левой (Фиг. 2), что позволяет кратно увеличить производительность, исключив затраты времени, возникающие при последовательном формировании облика заготовок для каждой из указанных деталей.

После чего в месте замыкания полок 16 в концевой зоне 10 под выемкой 15 выполняют выемку, аналогичную выемке 15, что позволяет формировать дальнейший облик стразу, как заготовки для детали в форме полой коленчатой трубы правой (Фиг. 1), так и заготовки для детали в форме полой коленчатой трубы левой (Фиг. 2), что позволяет кратно увеличить производительность, исключив затраты времени, возникающие при последовательном формировании облика заготовок для каждой из указанных деталей.

После чего от заготовки отрезают центральную часть 1 по стенкам прямоугольных отверстий 12, расположенным ближе к центральной части 1, что позволяет придать законченный облик сразу, как заготовке для детали в форме полой коленчатой трубы правой (Фиг. 1), так и заготовке для детали в форме полой коленчатой трубы левой (Фиг. 2), что позволяет кратно увеличить производительность, исключив затраты времени, возникающие при последовательном формировании облика заготовок для каждой из указанных деталей.

После чего осуществляют жесткое скрепление полок 16 по месту замыкания, например с помощью сварки, что позволяет одновременно закончить производство деталей, как в форме полой коленчатой трубы правой (Фиг. 1), так и в форме полой коленчатой трубы левой (Фиг. 2), что позволяет кратно увеличить производительность, исключив затраты времени, возникающие при последовательном выполнении данной операции для каждой из указанных деталей.

Оценка достижения технического результата осуществлялась в ходе сравнительных испытаний экспериментальным путем, на одном из промышленных предприятий, осуществляющих серийный выпуск, в том числе, деталей в форме полой коленчатой трубы правой (Фиг. 1) и деталей в форме полой коленчатой трубы левой (Фиг. 2), представляющих собой коленчатые трубы с различным поперечным сечением в продольном направлении (Фиг. 3). В целях подтверждения возможности реализации заявленного способа была собрана производственная линия, включающая в том числе четыре штампа, каждый из которых имел верхнюю и нижнюю части и включал по две рабочих зоны, а также вырубной штамп, предназначенный для вырубки заготовки требуемой формы из рулонной стали. Вырубной штамп был установлен в гидравлический пресс. Остальные штампы были установлены в трансферный пресс FAGOR - 1200Т. В рамках данной линии указанные детали производили из рулонной стали, S355MC, горячекатаного проката толщиной 4 мм. Для этого последовательно выполняли действия в рамках заявленного способа.

Сравнение проводилось с производительностью производственной линии, в рамках которой производство данных деталей осуществлялось способом, указанном в прототипе.

Пример 1.

Детали в форме полых коленчатых труб получали способом, включающим вырезание из металла заготовки с боковыми частями 6 и центральной частью 1, выполненной уже боковых частей 6, содержащей отверстие 3, выступ 2 с отверстием 4 и перемычки 5, по которым центральная часть 1 переходит в боковые части 6, выполненные прямоугольной изогнутой по центральной оси формы с расширениями 7 на удаленных от центральной части 1 концах боковых частей 6, радиусно соединенных между собой, после чего в зоне центральной оси по всей длине заготовки выполняли продольный выступ 8, одновременно с этим заготовке придавали волнообразную форму с образованием вершин 9 в центре концевых зон 10 боковых частей 6, впадины 11 между ними и впадин 11 на удаленных от центральной части 1 краях концевых зон 10, после этого в перемычках 5 центральной части 1 выполняли прямоугольные отверстия 13 с длиной стороны 11,5 мм, в боковых частях 6 заготовки в начальной зоне 12 на расстоянии 78 мм от центральной части 1 выполняли отверстия 14, диаметром 26 мм и на удаленных от центральной части 1 концах боковых частей 6 выполняли выемки 15, радиусом 35 мм, после чего загибали боковые полки 16 заготовки так, чтобы они были продолжениями стенок продольного выступа 8, после чего боковые полки 16 замыкали между собой с образованием полости между продольным выступом 8 и местом замыкания полок 16 между собой, после чего в месте замыкания полок 16 в концевой зоне 10 под выемкой 15 выполняли выемку, аналогичную выемке 15, после чего от заготовки отрезали центральную часть 1 по стенкам прямоугольных отверстий 12, расположенным ближе к центральной части 1, после чего осуществляли жесткое скрепление полок 16 по месту замыкания.

Производительность производственной лини, осуществляющей выпуск деталей в рамках данного примера составила 23,8 деталей в минуту, что более чем в два раза превышает производительность производственной линии, осуществляющей производство идентичных деталей по аналогичному способу, указанному в прототипе.

Пример 2.

Детали в форме полых коленчатых труб получали способом, включающим вырезание из металла заготовки с боковыми частями 6 и центральной частью 1, выполненной уже боковых частей 6, содержащей отверстие 3, выступ 2 с отверстием 4 и перемычки 5, по которым центральная часть 1 переходит в боковые части 6, выполненные прямоугольной изогнутой по центральной оси формы с расширениями 7 на удаленных от центральной части 1 концах боковых частей 6, радиусно соединенных между собой, после чего в зоне центральной оси по всей длине заготовки выполняли продольный выступ 8, одновременно с этим заготовке придавали волнообразную форму с образованием вершин 9 в центре концевых зон 10 боковых частей 6, впадины 11 между ними и впадин 11 на удаленных от центральной части 1 краях концевых зон 10, после этого в перемычках 5 центральной части 1 выполняли прямоугольные отверстия 13 с длиной стороны 12,0 мм, в боковых частях 6 заготовки в начальной зоне 12 на расстоянии 80 мм от центральной части 1 выполняли отверстия 14, диаметром 26,5 мм и на удаленных от центральной части 1 концах боковых частей 6 выполняли выемки 15, радиусом 36 мм, после чего загибали боковые полки 16 заготовки так, чтобы они были продолжениями стенок продольного выступа 8, после чего боковые полки 16 замыкали между собой с образованием полости между продольным выступом 8 и местом замыкания полок 16 между собой, после чего в месте замыкания полок 16 в концевой зоне 10 под выемкой 15 выполняли выемку, аналогичную выемке 15, после чего от заготовки отрезали центральную часть 1 по стенкам прямоугольных отверстий 12, расположенным ближе к центральной части 1, после чего осуществляли жесткое скрепление полок 16 по месту замыкания.

Производительность производственной лини, осуществляющей выпуск деталей в рамках данного примера составила 24 деталей в минуту, что более чем в два раза превышает производительность производственной линии, осуществляющей производство идентичных деталей по аналогичному способу, указанному в прототипе.

Пример 3.

Детали в форме полых коленчатых труб получали способом, включающим вырезание из металла заготовки с боковыми частями 6 и центральной частью 1, выполненной уже боковых частей 6, содержащей отверстие 3, выступ 2 с отверстием 4 и перемычки 5, по которым центральная часть 1 переходит в боковые части 6, выполненные прямоугольной изогнутой по центральной оси формы с расширениями 7 на удаленных от центральной части 1 концах боковых частей 6, радиусно соединенных между собой, после чего в зоне центральной оси по всей длине заготовки выполняли продольный выступ 8, одновременно с этим заготовке придавали волнообразную форму с образованием вершин 9 в центре концевых зон 10 боковых частей 6, впадины 11 между ними и впадин 11 на удаленных от центральной части 1 краях концевых зон 10, после этого в перемычках 5 центральной части 1 выполняли прямоугольные отверстия 13 с длиной стороны 12,5 мм, в боковых частях 6 заготовки в начальной зоне 12 на расстоянии 82 мм от центральной части 1 выполняли отверстия 14, диаметром 27 мм и на удаленных от центральной части 1 концах боковых частей 6 выполняли выемки 15, радиусом 37 мм, после чего загибали боковые полки 16 заготовки так, чтобы они были продолжениями стенок продольного выступа 8, после чего боковые полки 16 замыкали между собой с образованием полости между продольным выступом 8 и местом замыкания полок 16 между собой, после чего в месте замыкания полок 16 в концевой зоне 10 под выемкой 15 выполняли выемку, аналогичную выемке 15, после чего от заготовки отрезали центральную часть 1 по стенкам прямоугольных отверстий 12, расположенным ближе к центральной части 1, после чего осуществляли жесткое скрепление полок 16 по месту замыкания.

Производительность производственной лини, осуществляющей выпуск деталей в рамках данного примера составила 24 деталей в минуту, что более чем в два раза превышает производительность производственной линии, осуществляющей производство идентичных деталей по аналогичному способу, указанному в прототипе.

Производственная линия, предназначенная для производства деталей в форме полой коленчатой трубы правой и деталей в форме полой коленчатой трубы левой в соответствии с заявленным способом, позволяет изготавливать данные детали со скоростью порядка 24 деталей в минуту (12 деталей в форме полой коленчатой трубы правой и 12 деталей в форме полой коленчатой трубы левой). При этом производственная линя, осуществляющая производство данных деталей в соответствии со способом, заявленным в прототипе требует предварительной настройки на выпуск деталей определенного вида и позволяет изготавливать данные детали со скоростью не более 7 деталей в минуту (либо 7 деталей в форме полой коленчатой трубы правой либо 7 деталей в форме полой коленчатой трубы левой). Исключение временных затрат на предварительную настройку, выполнение всех требуемых отверстий в рамках одной операции, а также одновременное производство сразу нескольких деталей позволяют значительно повысить производительность процесса производства деталей в форме полых коленчатых труб.

Таким образом экспериментально подтверждено, что заявленный способ обеспечивает повышение производительности процесса производства деталей в форме полых коленчатых труб.

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении металлических деталей в форме полых коленчатых труб с различным поперечным сечением в продольном направлении. В зоне центральной оси по всей длине заготовки, вырезанной из металла, выполняют продольный выступ. Одновременно заготовке придают волнообразную форму, после чего в ней выполняют отверстия. Затем боковые полки заготовки загибают так, чтобы они были продолжениями стенок продольного выступа, и замыкают между собой с образованием полости между продольным выступом и местом замыкания. В месте замыкания боковых полок под ранее выполненной выемкой выполняют аналогичную выемку. От заготовки отрезают центральную часть и осуществляют жесткое скрепление боковых полок по месту замыкания. В результате обеспечивается повышение производительности процесса производства деталей в форме полых коленчатых труб. 9 ил., 3 пр.

Способ производства деталей в форме полых коленчатых труб, включающий вырезание из металла заготовки с боковыми частями и центральной частью, выполненной уже боковых частей, содержащей отверстие, выступ с отверстием и перемычки, по которым центральная часть переходит в боковые части, выполненные прямоугольной изогнутой по центральной оси формы с расширениями на удаленных от центральной части концах боковых частей, радиусно соединенных между собой,

после чего в зоне центральной оси по всей длине заготовки выполняют продольный выступ,

одновременно с этим заготовке придают волнообразную форму с образованием вершин в центре концевых зон боковых частей, впадины между ними и впадин на удаленных от центральной части краях концевых зон,

после этого в перемычках центральной части выполняют прямоугольные отверстия с длиной стороны 11,5-12,5 мм, в боковых частях заготовки в начальной зоне на расстоянии 78-82 мм от центральной части выполняют отверстия диаметром 26-27 мм и на удаленных от центральной части концах боковых частей выполняют выемки радиусом 35-37 мм,

после чего загибают боковые полки заготовки так, чтобы они были продолжениями стенок продольного выступа,

после чего боковые полки замыкают между собой с образованием полости между продольным выступом и местом замыкания полок между собой,

после чего в месте замыкания полок в концевой зоне под ранее выполненной выемкой выполняют аналогичную ей выемку,

после чего от заготовки отрезают центральную часть по стенкам прямоугольных отверстий, расположенным ближе к центральной части,

после чего осуществляют жесткое скрепление полок по месту замыкания.

| WO 2013124198 A1, 29.08.2013 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, ПОЛУЧАЕМОГО ОБРАБОТКОЙ ДАВЛЕНИЕМ, И ИЗДЕЛИЕ, ПОЛУЧАЕМОЕ ОБРАБОТКОЙ ДАВЛЕНИЕМ | 2015 |

|

RU2673266C2 |

| ФАСОННАЯ ДЕТАЛЬ, ТРУБА ИЛИ ЧАСТЬ ТРУБЫ, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ, И ПРОДОЛЬНОЕ ФАЛЬЦЕВОЕ СОЕДИНЕНИЕ | 1990 |

|

RU2026123C1 |

| Способ изготовления криволинейных труб | 1986 |

|

SU1407610A1 |

| JP 3291115 A, 20.12.1991. | |||

Авторы

Даты

2024-06-14—Публикация

2023-09-08—Подача