Изобретение относится к технике тонкой очистки газов от пыли и других мелкодисперсных частиц и может быть использовано в металлургической, угольной, горной промышленностях и промышленности строительных материалов, установках термического обезвреживания и утилизации отходов и иных областях.

Известен способ нанесения каталитического элемента (патент на изобретение RU 2259879, опубл. 10.09.2005), где приводится состав каталитически активного слоя. Для проволочных проницаемых материалов, представляющих собой упруго-пористую структуру, образованную проволочной спиралью, оптимальной толщиной наносимого каталитического активного слоя является слой толщиной 25-30 мкм суммарно. Недостатком данного технического решения является то, что при превышении толщины слоя выше 25-30 мкм наблюдаются неудовлетворительные параметры долговечности покрытия при работе с перепадом рабочих температур свыше 50°С.

Наиболее близким по технической сущности является рукавный фильтр для очистки газа от пыли с короткоимпульсной продувкой (патент на изобретение RU 2448758, опубл. 27.04.2012 Бюл. №12), который состоит из камеры запыленного газа и камеры чистого газа, разделенных металлическим фильтрующим рукавом, изготовленным из нержавеющей фильтровальной сетки, а также системой регенерации фильтрующих элементов. Поток очищаемого газа попадает в камеру запыленного газа, проходит фильтрацию через металлический фильтр, затем уже очищенный газ попадает в камеру чистого газа и удаляется из фильтра. Недостатком данного фильтра является применение «стандартных» фильтровальных сеток, которые из-за особенностей технологии изготовления имеют достаточно низкую фильтрующую способность для мелкодисперсной пыли (менее 10 мкм), не имеют достаточной упругости (отсутствие возможности сжиматься в продольном направлении при изменении температуры без коробления), что приводит к деформации сетки при достаточно высокой температуре (свыше +400°С).

Техническим результатом, решаемым предлагаемым изобретением, является расширение диапазона рабочих температур, повышение качества фильтрации и ресурса фильтра. Расширение диапазона рабочих температур обеспечивается за счет возможности применение проволочных проницаемых материалов, которые обладают достаточной упругостью и стойкостью при работе с высокотемпературными газами. Повышение качества фильтрации обеспечивается за счет возможности более тонкой фильтрации благодаря применению проволочных пространственных материалов, обеспечения постоянства геометрии при любых температурных диапазонах работы, применения активного слоя на поверхности фильтра. Повышение ресурса фильтра обеспечивается благодаря возможности изготовления фильтровальных рукавов из коррозионностойких жаростойких материалов.

Технический результат достигается тем, что рукавный фильтр для очистки газа состоит из камеры запыленного газа и камеры чистого газа, разделенных металлическим фильтрующим рукавом, системы регенерации фильтрующих элементов металлический фильтрующий рукав выполнен из проволочных проницаемых материалов, представляющих собой упруго- пористую структуру, образующих для воздушного потока очищаемого газа каналы сложной формы с эквивалентным диаметром 1-3 мкм, при этом диаметр проволоки составляет от 0,12 до 0,25 мм, общая толщина фильтрующего элемента, образованной проволочной спиралью, составляет от 5 до 10 мм, при этом фильтрующие рукава изготовлены из нержавеющей стали, на проволоку нанесен каталитически активный слой, в качестве которого используется двухкомпонентный активный слой, в состав первого слоя входят, в масс. %: алюминий 2-3, оксид хрома 5-6, оксид вольфрама 0,6-0,8, оксиды церия, лантана, неодима - в сумме 1,5-1,8, гидроксид алюминия - остальное, в состав второго слоя входят, в масс. %: оксид меди 27-34, оксид хрома - 66-73.

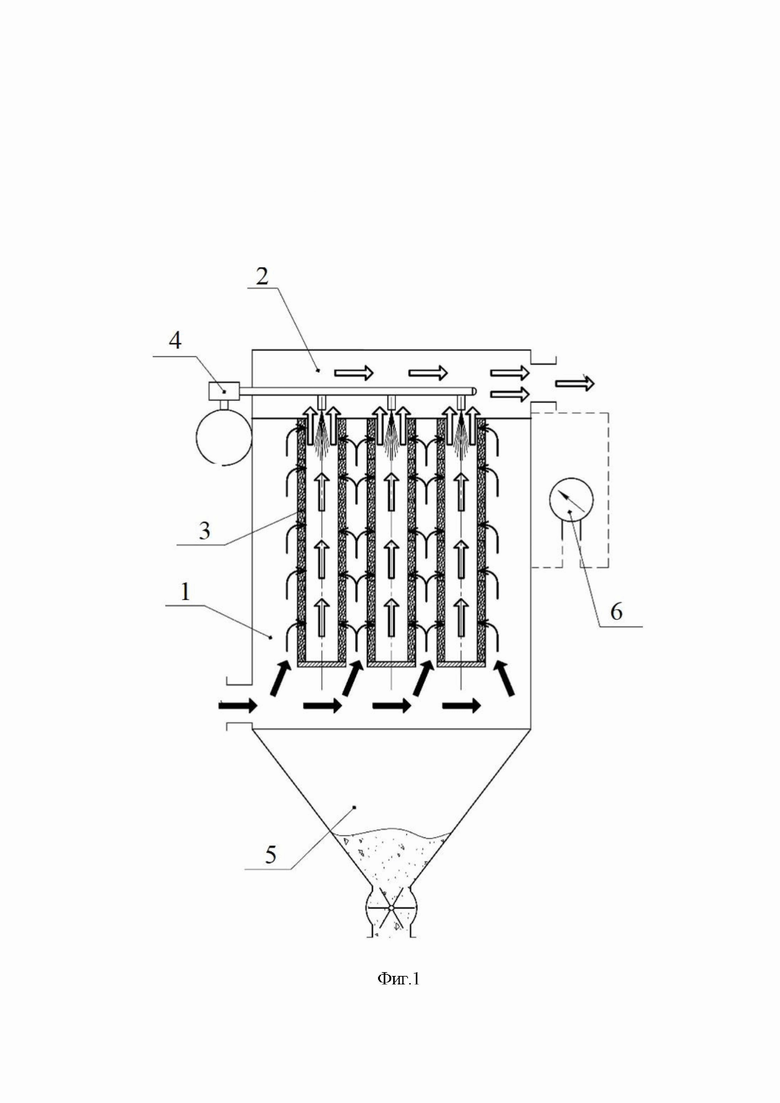

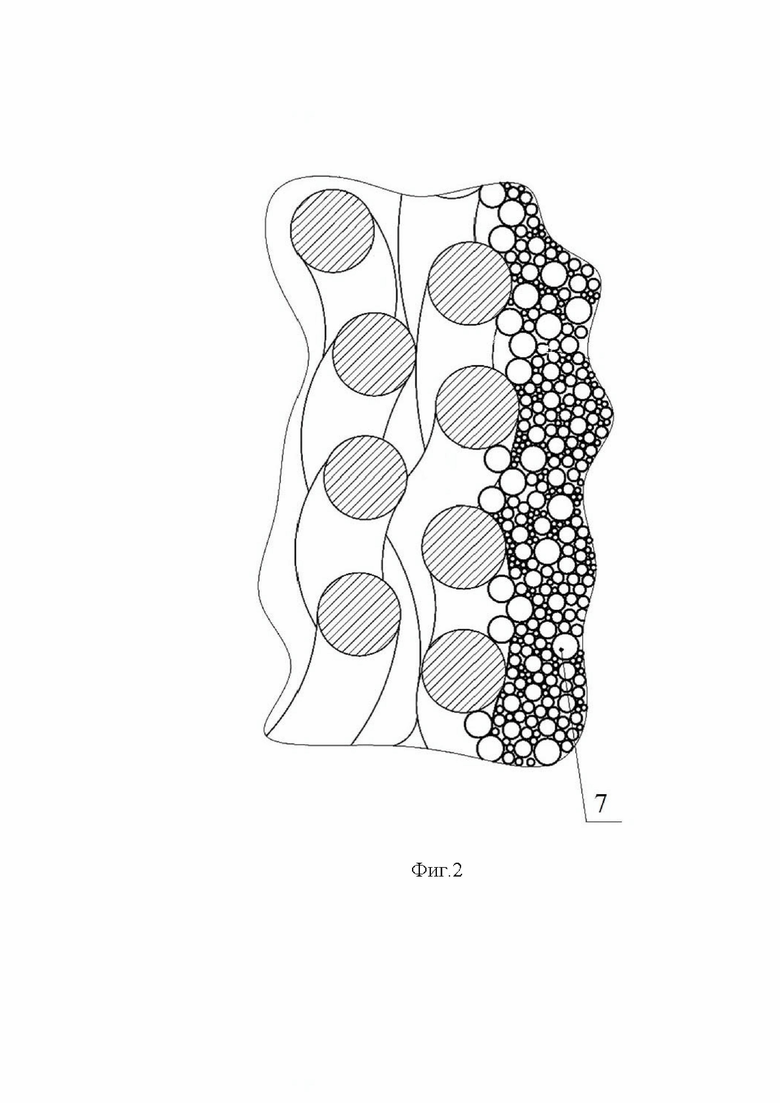

Сущность предлагаемого изобретения поясняется чертежами, на которых изображено:

- на фиг. 1 - общая компоновка рукавного фильтра с металлическими рукавами,

- на фиг. 2 - схематичное изображение металлического рукава в разрезе.

Рукавный фильтр с металлическим фильтрующим рукавом состоит из камеры запыленного газа 1 и камеры чистого газа 2, разделенных металлическим фильтрующим рукавом 3, системой регенерации 4 фильтрующих элементов, бункера с устройством выгрузки 5.

Металлический фильтрующий рукав выполнен из проволочных проницаемых материалов, представляющих собой упруго-пористую структуру, образованную проволочной спиралью, ориентированной определенным образом в горизонтальном и вертикальном направлении, образуя для воздушного потока очищаемого газа каналы сложной формы с эквивалентным диаметром 1-3 мкм, что позволяет свести к минимуму гидравлическое сопротивление при достаточно высоком уровне фильтрующей способности.

Система регенерации фильтрующих элементов может быть представлена обратной продувкой, импульсной продувкой, вибровстряхиванием или иными способами.

Фильтр содержит дифференциальный манометр 6, обеспечивающий контроль за давлением.

Эффективность фильтрования заключается в образовании над каналом «предфильтра» 7 или мостика над каналом (эффект Коберли), который состоит преимущественно из частиц размером 1/3 от ширины канала и препятствует проникновению как крупных, так и мелких частиц. Образовавшийся «предфильтр» работает по принципу зернистого фильтра, что повышает качество фильтрации. Эффект Коберли достигается за счет подобранных геометрических размеров: диаметра используемой проволоки (от 0,12 до 0,25 мм) и общей толщины фильтрующего элемента, образованной проволочной спиралью (от 5 до 10 мм) в зависимости от требуемого уровня фильтрации. По результатам испытаний было определено, что применение проволоки диаметром свыше 0,25 мм приводило к снижению тонкости фильтрации; а применение фильтрующего слоя толщиной более 10 мм приводило к увеличению гидравлического сопротивления, а слой менее 5 мм не имеет достаточной прочности.

Фильтрующие рукава изготавливаются из нержавеющих сталей марок 12Х18Н10Т, 20Х23Н18, 03Х17Н14М3, 10Х17Н13М2Т с температурой эксплуатации до +700°С.

На металлический фильтрующий рукав, изготовленный из проволочного проницаемого материала, нанесен каталитически активный слой путем плазменного напыления, в частности для окисления оксида углерода и углеводородов, что расширяет функционал очистки рукавного фильтра с металлическим фильтрующим рукавом.

Для достижения данного результата используется двухкомпонентный активный слой. В состав первого слоя входят, в масс. %:

- алюминий 2-3,

- оксид хрома 5-6,

- оксид вольфрама 0,6-0,8,

- оксиды церия, лантана, неодима - в сумме 1,5-1,8,

гидроксид алюминия - остальное.

После нанесения первого слоя ионно-плазменным методом с использованием двух испарителей наносят второй слой активатора, содержащий в масс. %:

- оксид меди 27-34,

- оксид хрома - 66-73.

Алюминий непосредственно влияет на адгезию, массу, пористость и толщину покрытия. При содержании алюминия менее 2% толщина покрытия составляет менее 5 мкм, что является недостаточно для длительной эксплуатации, при содержании более 3%, наблюдается увеличение толщины покрытия и уменьшение пористости.

Оксид хрома служит активатором в каталитическом слое. Содержание оксида хрома менее 5% не обеспечивает высокую каталитическую активность слоя, а при содержании выше 6% происходит уменьшение пористости получаемого покрытия.

Оксид вольфрама является активатором в получаемом каталитическим слое, при содержании его менее 0,6% не обеспечивается высокая активность, а при содержании свыше 0,8% снижается пористость получаемого покрытия.

Оксиды церия, лантана, неодима вводятся для термостабилизации гамма-оксида алюминия и при содержании менее 1,5% наблюдается снижение удельной поверхности слоя; а при содержании свыше 1,8% снижается каталитическая активность слоя.

Гидроксид алюминия является порообразующим компонентом. При содержании менее 88,6% наблюдается неудовлетворительная пористость, при содержании свыше 90,7% наблюдается повышенный расход порошковой композиции.

При содержании оксида меди менее 27% наблюдается повышение температуры зажигания, связанное с недостаточным количеством активатора на поверхности материала. При содержании оксида меди более 34% наблюдается изменение цвета покрытия, снижение каталитической активности.

При содержании оксида хрома менее 66% наблюдается образование промежуточных малоэффективных соединений. При содержании оксида хрома более 73% наблюдается снижение прочности покрытия.

Рукавный фильтр работает следующим образом.

Поток очищаемого газа попадает в камеру запыленного газа 1, проходит фильтрацию через металлический фильтрующий рукав 3, изготовленный из проволочного проницаемого материала. Затем уже очищенный газ попадает в камеру чистого газа и удаляется из фильтра. Контроль за состоянием фильтрующих элементов производится по дифференциальному манометру 6, в случае превышения расчетного перепада давлений включается система регенерации фильтрующих элементов, которая производит очистку фильтрующих элементов за счет обратной продувки, или импульсной продувки, или вибровстряхиванием, обеспечивая удаление из упруго-пористой структуры фильтровальных рукавов пыли в камеру запыленного газа 1 с последующим удалением через бункера с устройством выгрузки 5, приводя гидравлическое сопротивление и пропускную способность рукавного фильтра в норму.

Техническое решение, согласно изобретению, позволяет расширить диапазон рабочих температур до +700°С, приближая его к температурам работы керамических фильтров и недостижимых температур для обычных рукавных фильтров. Данное преимущество позволяет эксплуатировать сопутствующее оборудование в более щадящих условиях, что увеличивает ресурс всей системы газоочистки в целом. Например, охладители могут ставиться после рукавного фильтра и охлаждать уже очищенный газ.

По ресурсу рукавный фильтр с металлическим фильтрующим рукавом имеет большое преимущество перед «классическими» рукавными фильтрами, фильтрующие элементы которых представлены тканевыми фильтровальными рукавами из различных материалов с температурой применения до 200-250°С, так как металлический фильтрующий рукав, изготовленный из проволочного проницаемого материала, имеет прочность намного выше тканевых фильтров, не боится высоких температур в случае возникновения нештатных ситуаций, не поддерживает горение, что делает эксплуатацию более безопасной. По сравнению с керамическими фильтрами также имеет большое преимущество, так как металлический фильтрующий рукав, изготовленный из проволочного проницаемого материала, не боится воздействий упругих деформаций, вибрации, что не свойственно керамическим фильтрам. А нанесение активного слоя позволяют выполнять те же функции, что и керамический фильтр с каталитическим слоем.

Были проведены сравнительные испытания предлагаемого технического решения и существующих рукавных фильтров с «классическим» рукавом и керамическим фильтром.

На первом этапе испытание проводилось на запыленных дымовых газах от установки обезвреживания отходов при температуре газа +180°С. Сравнивалась эффективность и энергозатраты «классического» рукавного фильтра и фильтра с металлическим фильтрующим рукавом из проволочно-пространственного материала. При производительности 1000 Нм3/ч, с площадью фильтрации «классического» рукавного фильтра 13 м2 и площадью фильтрации фильтра с металлическим фильтрующим рукавом 7 м2, продувкой сжатым воздухом при давлении 0,6 МПа были получены следующие результаты: рабочее сопротивление «классического» рукавного фильтра составило 1500 Па, предлагаемого устройства - 1000 Па; расход воздуха на продувку «классического» рукавного фильтра - 100 л/мин, предлагаемого устройства - 70 л/мин; степень очистки газа составила в первом случае составила 98% во втором 99,9%. Результаты показали, что перелагаемый фильтр с металлическим фильтрующим рукавом из проволочно-пространственного материала на 30% энергоэффективен и на 20% имеет меньшую материалоемкость при одинаковых качественных показателях, причем предлагаемое техническое решение имеет значительно больший температурный диапазон работы (до +700°С). Стоимости обоих фильтров сопоставимы и значительно не отличаются.

На втором этапе испытание проводилось на запыленных дымовых газах от установки обезвреживания отходов при температуре газа +400°С. Сравнивалась эффективность и энергозатраты керамического рукавного фильтра и фильтра с металлическим фильтрующим рукавом из проволочно-пространственного материала. При производительности 1000 Нм3/ч, с площадью фильтрации керамического рукавного фильтра 13 м2 и площадью фильтрации фильтра с металлическим фильтрующим рукавом 7 м2, продувкой сжатым воздухом при давлении 0,6 МПа были получены следующие результаты: рабочее сопротивление керамического рукавного фильтра составило 2200Па, предлагаемого устройства - 1300Па; расход воздуха на продувку керамического рукавного фильтра - 170 л/мин, предлагаемого устройства - 100 л/мин; степень очистки газа составила в обоих случаях 99,9%. Результаты показали, что предлагаемый фильтр с металлическим фильтрующим рукавом из проволочно-пространственного материала на 35% энергоэффективен и на 25% имеет меньшую материалоемкость при одинаковых качественных показателях, причем предлагаемый фильтр значительно устойчивей к вибрационной нагрузке. Стоимость с металлическим фильтрующим рукавом из проволочно-пространственного материала в 2,5 раза ниже стоимости керамического фильтра.

На третьем этапе на специализированном предприятии были проведены исследования композиции активного каталитического слоя. Были приготовлены три состава для определения наиболее оптимального варианта:

1. Алюминий - 2%; оксид хрома - 5%; оксид вольфрама - 0,8%; оксиды церия, лантана, неодима в сумме - 1,5%; гидроксид алюминия - 90,7%.

2. Алюминий - 2,5%; оксид хрома - 5,5%; оксид вольфрама - 0,7%; оксиды церия, лантана, неодима в сумме - 1,65%; гидроксид алюминия - 89,65%.

3. Алюминий - 3%; оксид хрома - 6%; оксид вольфрама - 0,6%; оксиды церия, лантана, неодима в сумме - 1,8%; гидроксид алюминия - 88,6%.

Составы наносились на образцы из сталей следующих марок: 12Х18Н10Т, 20Х23Н18, 03Х17Н14М3, 10Х17Н13М2Т. Размер образцов 50×50 мм.

Исследование физико-химических свойств активного слоя проводили с помощью следующих методов: метод БЭТ по тепловой десорбции азота (удельная поверхность слоя), атомно-адсорбционный (содержание элементов). Относительную адгезионную прочность измеряли путем навивки проволоки диаметром 0,25 мм с нанесенным активным слоем на стальной стержень диаметром 2 мм с дальнейшим исследованием под микроскопом поверхности. Результаты показали, что предлагаемые составы содержания основных элементов композиции позволяют получить оптимальную для проволочно-пространственного материала удельную поверхность (3,1-4,2 м2/г), открытую пористость (2-4%), прочность сцепления (0,4-0,45 кг/мм2) при толщине слоя в 25-30 мкм.

Таким образом, благодаря применению проволочных пространственных материалов из нержавеющей проволоки с подобранным диаметром при изготовлении фильтрующих рукавов с определенной оптимальной толщиной, а также нанесен каталитически активного слоя подобранного состава и толщины достигается требуемый технический результат: расширение диапазона рабочих температур, повышение качества фильтрации и ресурса фильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА НЕЙТРАЛИЗАЦИИ ВРЕДНЫХ ВЫБРОСОВ ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ С БЕНЗИНОВЫМИ ДВИГАТЕЛЯМИ | 2013 |

|

RU2618685C2 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2191061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2009 |

|

RU2417841C1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕГО КРЕПЛЕНИЯ РУКАВА В РУКАВНОЙ ДОСКЕ ФИЛЬТРА | 2001 |

|

RU2209654C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА | 2003 |

|

RU2259879C2 |

| СПОСОБ ОКИСЛЕНИЯ АММИАКА | 1997 |

|

RU2185322C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NO | 2017 |

|

RU2755126C2 |

| ДВИГАТЕЛЬ С ПРИНУДИТЕЛЬНЫМ ВОСПЛАМЕНЕНИЕМ И ВЫХЛОПНАЯ СИСТЕМА, СОДЕРЖАЩИЕ ФИЛЬТР С ТРОЙНЫМ КАТАЛИЗАТОРОМ | 2014 |

|

RU2661804C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ МАГНИТНЫЙ МАТЕРИАЛ, ПРИСПОСОБЛЕННЫЙ ДЛЯ ИНДУКЦИОННОГО НАГРЕВА | 2017 |

|

RU2736938C2 |

| СИСТЕМА КАТАЛИЗАТОРА ДЛЯ БЕНЗИНОВЫХ ДВИГАТЕЛЕЙ С ПРЯМЫМ ВПРЫСКОМ, РАБОТАЮЩИХ НА ОБЕДНЕННОЙ ТОПЛИВНОЙ СМЕСИ | 2016 |

|

RU2729060C2 |

Изобретение относится к технике тонкой очистки газов от пыли и других мелкодисперсных частиц и может быть использовано в металлургической, угольной, горной промышленностях и промышленности строительных материалов, установках термического обезвреживания и утилизации отходов и иных областях. Рукавный фильтр для очистки газа состоит из камеры запыленного газа и камеры чистого газа, разделенных металлическим фильтрующим рукавом, системы регенерации фильтрующих элементов. Металлический фильтрующий рукав выполнен из проволочных проницаемых материалов, представляющих собой упруго-пористую структуру, образующих для воздушного потока очищаемого газа каналы с эквивалентным диаметром 1-3 мкм, при этом диаметр проволоки составляет от 0,12 до 0,25 мм, общая толщина фильтрующего элемента, образованного проволочной спиралью, составляет от 5 до 10 мм. Фильтрующие рукава изготовлены из нержавеющей стали, на проволоку нанесен каталитически активный слой, в качестве которого используется двухкомпонентный активный слой. Техническим результатом является расширение диапазона рабочих температур, повышение качества фильтрации и ресурса фильтра. 2 з.п. ф-лы, 2 ил.

1. Рукавный фильтр для очистки газа, состоящий из камеры запыленного газа и камеры чистого газа, разделенных металлическим фильтрующим рукавом, системы регенерации фильтрующих элементов, отличающийся тем, что металлический фильтрующий рукав выполнен из проволочных проницаемых материалов, представляющих собой упруго-пористую структуру, образующих для воздушного потока очищаемого газа каналы с эквивалентным диаметром 1-3 мкм, при этом диаметр проволоки составляет от 0,12 до 0,25 мм, общая толщина фильтрующего элемента, образованного проволочной спиралью, составляет от 5 до 10 мм, при этом фильтрующие рукава изготовлены из нержавеющей стали, на проволоку нанесен каталитически активный слой, в качестве которого используется двухкомпонентный активный слой, в состав первого слоя входят, в масс. %:

в состав второго слоя входят, в масс. %:

2. Рукавный фильтр для очистки газа по п. 1, отличающийся тем, что в качестве нержавеющей стали используются стали марок 12Х18Н10Т, 20Х23Н18, 03Х17Н14М3, 10Х17Н13М2Т.

3. Рукавный фильтр для очистки газа по п. 1, отличающийся тем, что система регенерации фильтрующих элементов представляет собой обратную продувку, или импульсную продувку, или вибровстряхивание.

| РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ С КОРОТКОИМПУЛЬСНОЙ ПРОДУВКОЙ | 2010 |

|

RU2448758C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА | 2003 |

|

RU2259879C2 |

| СЕЛЕКТИВНЫЙ ГАЗОГИДРОДИНАМИЧЕСКИЙ ФИЛЬТР | 1992 |

|

RU2060783C1 |

| ФИЛЬТР | 1995 |

|

RU2139122C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2007 |

|

RU2349366C1 |

| US 4543113 A1, 24.09.1985 | |||

| US 4141128 A1, 27.02.1979. | |||

Авторы

Даты

2024-06-18—Публикация

2023-11-30—Подача