Настоящее изобретение относится к способу функционализации графенового материала, к самому функционализированному графеновому материалу и к его применению.

Графен и его получение, характеристики и применение подробно описаны в технической литературе, например, в интернете на сайте Rompp, https://roempp.thieme.de/lexicon/RD-07-02758.

Точно так же, как и в графите, каждый атом углерода графена соединен с тремя соседними атомами ковалентной сигма-связью. Длина связи С-С равна 142 пм. Атомы находятся в sp2-гибоидизированном состоянии и сигма-связи расположены в одной плоскости. Соответственно, графит обладает планарной структурой. Каждый атом содержит частично заполненную р2-орбиталь. Эти pz-орбитали расположены перпендикулярно плоскости связей и образуют систему делокализованных пи-электронов, которая является первостепенно важной для определения электронных характеристик графена.

С точки зрения кристаллографии графен можно описать с помощью двух эквивалентных подрешеток, обладающих единичными векторами решетки , угол между ними равен 60°. Элементарная ячейка состоит из двух атомов углерода, находящихся в соответствующих положениях (0, 0) и (а/3, 2b/3). Поэтому атомная плотность равна 38,2 нм.

, угол между ними равен 60°. Элементарная ячейка состоит из двух атомов углерода, находящихся в соответствующих положениях (0, 0) и (а/3, 2b/3). Поэтому атомная плотность равна 38,2 нм.

Для задач настоящего изобретения выражение "графеновый материал" означает материал (материалы), соответствующий стандарту ISO/TS 80004-13, а именно:

- графен,

- графеновые углеродные материалы,

- одно-, двух- и трехслойный графен,

- эпитаксиальный графен,

- расслоенный графен,

- малослойный графен,

- многослойный графен,

- малослойные наноленты,

- графеновая нанопластина,

- графеновая нанопластинка,

- графеновый нанолист,

- графеновый микролист,

- графеновые наночешуйки,

- графеновая нанолента,

- оксид графена,

- нанолист из оксида графенв,

- многослойный оксид графена,

- графеновая квантовая точка,

- графит,

- графитовая нанопластина,

- графитовый нанолист,

- графитовая наночешуйка,

- оксид графита,

- восстановленный оксид графена, или смесь этих материалов.

Графеновые материалы применяют в большом количестве областей техники.

Так, например, в CN 109504318 А описан способ применения окисленного графена и оксида алюминия для модификации полистирольных пленок, предназначенных для гибких печатных плат.

В заявке на патент WO 2018019905 А1 раскрыт способ нанесения на металлическую подложку покрытия из одного или нескольких монослоев графена с использованием связующего вещества.

В WO 2015055252 А1 раскрыты винилсиланы, которые можно использовать в каучуковых смесях, содержащих графеновые материалы, например, предназначенных для изготовления шин.

В CN 104342003 А описаны пылеотталкивающие и защищающие от бактерий водные материалы покрытий для стеклянных дверей. В частности, графен используют для получения указанных материалов покрытий.

В CN 105056879 А описано улучшение механических характеристик асфальта с использованием композиции, содержащей сложные полиэфирные волокна и графен.

При получении смесей вулканизированных каучуков можно использовать концентраты, в дополнение к другим материалам содержащие графен и сульфонамиды. В CN 107459717 А раскрыты такие концентраты и способы их получения.

Графеновый материал также используют в конструкционных материалах для защиты от гниения. В соответствии с приведенным в CN 108947394 А описанием в портландцемент в дополнение к другим материалам включают модифицированный оксид графена.

В WO 2019145307 А1 раскрыты композиции, содержащие полимерные неорганические наночастицы, и применение указанных композиций в агентах, придающие скользкость, и смазывающих материалах для металлических поверхностей. Использующиеся наночастицы включают графен.

Графеновые материалы имеются в продаже в виде порошков и они часто обладают чрезвычайно низкими объемными плотностями, например, находящимися в диапазоне от 2 до 400 г/л. В дополнение к низким объемным плотностям большинство графеновых материалов также обладают плохой сыпучестью и/или при их использовании образуется большое количество пыли вследствие течения под действием силы тяжести. Это приводит к плохой технологичности и к затруднениям во время взвешивания и дозирования, это также можно рассматривать, как критический фактор с точки зрения защиты окружающей среды и техники безопасности на рабочем месте.

Так, например, плохая технологичность наблюдается при включении порошков в эластомерные системы, например, в случае замешивания каучука: Соответствующий момент времени и продолжительность включения порошкообразных наполнителей являются существенно важными факторами при получении подходящим образом наполненного компаундированного каучукового материала. Указанные наполнители пропускают через воронки в смесительную камеру и затем проталкивают с помощью пневматического поршня к вращающимся валкам.

В предшествующем уровне техники специально раскрыты способы применения силанов или силоксанов для улучшения или обеспечения диспергирования графеновых материалов или других наполнителей в матричных системах. В большинстве случаев это обеспечивают с использованием силанов в количествах, превышающих стехиометрическое.

Однако сохраняется необходимость разработки технической процедуры, с помощью которой можно регулировать или избежать образование таких количеств пыли, которые образуются при использовании порошкообразных графеновых материалов, поскольку, во-первых, пыль приводит к затруднениям, вызванным загрязнением, и к затруднению при определении количества наполнителя, которое фактически включено в матричную систему, и, во-вторых, с точки зрения защиты окружающей среды и техники безопасности на рабочем месте чрезвычайно важно удалять пыль с помощью вытяжки или с помощью других средств.

Кроме того, образование пыли и обычно низкая объемная плотность графенового материала приводят к увеличению стоимости включения указанного материала в необходимую матричную систему. Соответствующие затруднения возникают, например, когда компаундированный термопластичный материал, наполненный графеновым материалом, получают в экструдере. По указанным причинам может оказаться затруднительным или невозможным обеспечение соответствующего момента времени включения порошкообразного графенового материала в ходе проведения процедуры изготовления термопластичных систем.

Поэтому задачей настоящего изобретения является обработка графенового материала с получением продукта, который обладает улучшенной сыпучестью и/или более высокой объемной плотностью, и при переработке которого образуется меньшее количество пыли, и который поэтому можно более успешно включить в приемлемые для промышленного применения матричные системы.

Согласно изобретению неожиданно было обнаружено, что эту задачу можно решить с помощью функционализированных силаном графеновых материалов.

Настоящее изобретение относится к способу функционализации графенового материала, который отличается тем, что графеновый материал по меньшей мере частично вводят в реакцию по меньшей мере с одним силаном, где по меньшей мере один силан обладает структурой Y-Si(OR1)(OR2)(OR3) и Y обозначает алкильный фрагмент, олефиновый фрагмент или ароматический фрагмент, в каждом случае являющийся разветвленным или неразветвленным, комбинацию этих фрагментов или органическую функциональную группу, выбранную из числа следующих: карбоксигруппа, карбонил, гидропероксикарбонил, галоген, сульфогруппа, сульфиновая группа, сульфеновая группа, цианогруппа, формил, оксогруппа, тиооксогруппа, гидроксигруппа, аминогруппа, иминогруппа, гидразиновая группа, эпоксигруппа, сульфанил, фтор, комбинация этих групп, или комбинацию алкильного, олефинового или ароматического фрагмента и указанной органической функциональной группы, и

R1, R2, R3 обозначают алкильные, олефиновые или ароматические фрагменты, которые являются разветвленным или неразветвленным, и попарно являются одинаковыми или разными, и по меньшей мере частичную реакцию проводят во время перемешивания силана (силанов) и графеновым материалом.

После проведения способа, предлагаемого в настоящем изобретении, получают графеновые материалы в виде гранулята.

Для задач настоящего изобретения термин "гранулят", значение которого соответствует определению, приведенному в интернете на сайте Rompp, https://roempp.thieme.de/35IDR, означает агломерацию несимметричных агрегатов, образованных из частиц порошка. Агрегаты обладают шероховатыми поверхностями и не обладают одинаковой геометрической формой. Грануляты можно охарактеризовать путем определения объемной плотности в соответствии со стандартом DIN ISO 697: 1984-01 и путем определения угла откоса в соответствии со стандартом DIN ISO 4324: 1983-12.

Способ, предлагаемый в настоящем изобретении, обладает тем преимуществом, что его можно очень легко провести, и что с его помощью получают графеновый материал, который по сравнению с обычными графеновыми материалами обеспечивает образование меньшего количества пыли и обладает существенно лучшей сыпучестью. Таким образом, дополнительным преимуществом является диспергируемость в различных матричных системах независимо от методики диспергирования.

Настоящее изобретение более подробно разъяснено ниже. В способе, предлагаемом в настоящем изобретении, предпочтительным может являться использование двух или большего количества силанов, в которых Y или R1, R2, R3 попарно являются одинаковыми или разными.

Предпочтительно, если по меньшей мере один силан может быть выбран из числа следующих: 3-глицидилоксипропилтриэтоксисилан, обозначенный, как ГЛИЭС, 3-аминопропилтриэтоксисилан, обозначенный, как АМЭС, глицидилоксипропилтриметоксисилан, обозначенный, как ГЛИМС, и 3-аминопропилтриметоксисилан, обозначенный, как АММС, или может представлять собой смесь этих силанов.

Более предпочтительно, если по меньшей мере один силан может быть выбран из числа следующих: бис(триэтоксисилилпропил)тетрасульфид, бис(триэтоксисилилпропил)дисульфид, 3-тиоцианатопропилтриэтоксисилан, гамма-аминопропилтриэтоксисилан, Dynasylan® SIVO 214, гамма-аминопропилтриметоксисилан, бис(триэтоксисилилпропил)амин, бис(триметоксисилилпропил)амин, N-бета-(аминоэтил)-гамма-аминопропилтриметоксисилан, N-бета-(аминоэтил)-гамма-аминопропилтриметоксисилан, функционализированный третичной аминогруппой силан, бензиламиносилан (50% в МеОН), бензиламиносилан (60% в воде), винилбензиламиносилан (-42% в МеОН), винилбензиламиносилан (40% в воде), полиазамидсилан (53% в МеОН), функционализированный четвертичной аминогруппой силан (48% в воде), метакриламидосилан (40% в воде), гамма-аминопропилсиланол (40% в воде), гамма-аминопропилсиланол (88% в воде), виниламиноалкилсиланол (60% в воде), VPS 1208, функционализированный третичной аминогруппой силанол (40% в воде), 3-уреидопропилтриметоксисилан, 3-уреидопропилтриэтоксисилан (50% в метаноле), 3-уреидопропилтриэтоксисилан (с добавлением 10% EtOH), гамма-глицидоксипропилтриметоксисилан, гамма-глицидоксипропилтриэтоксисилан, гамма-метакрилоксипропилтриметоксисилан (МЕМС), гамма-метакрилоксипропилтриэтоксисилан (МЕЭС), винилтриметоксисилан (ВТМС), винилтриэтоксисилан (ВТЭС), олигомерный алкилсилан (50% в воде), функционализированный простой полиэфирной группой триметоксисилан, винилтриметоксисилан (ВТМС), 3-метакрилоксипропилтриэтоксисилан (МЕЭС), 3-метакрилоксипропилтриметоксисилан (МЕМС), октилтриметоксисилан (ОКТМС) и октилтриэтоксисилан (ОКТЭС), или может представлять собой комбинацию этих силанов.

Все силаны, которые предпочтительно можно использовать, выпускаются фирмой EvonikResource Efficiency GmbH, Rodenbacher Chaussee 4 in 63457 Hanau, Germany.

Особенно предпочтительно, если силан может быть выбран из числа следующих: 3-глицидилоксипропилтриэтоксисилан (ГЛИЭС), 3-аминопропилтриэтоксисилан (АМЭС), глицидилоксипропилтриметоксисилан (ГЛИМС) и 3-аминопропилтриметоксисилан (АММС), или может представлять собой смесь этих силанов.

Наиболее предпочтительно, если можно использовать глицидилоксипропилтриэтоксисилан (ГЛИЭС).

В способе, предлагаемом в настоящем изобретении, массовая доля по меньшей мере одного силана может находиться в диапазоне от 0,1 до 70 мас. %, предпочтительно от 5 до 50 мас. %, более предпочтительно от 25 до 40 мас. %, где сумма массовых долей силана (силанов) и графенового материала составляет 100 мас. %.

Если полная использующаяся массовая доля силана (силанов) составляет 50 мас. %, то отношение массы графенового материала к массе содержащегося силана (силанов) составляет 1:1.

В способе, предлагаемом в настоящем изобретении, по меньшей мере частичную реакцию можно провести при температуре, находящейся в диапазоне от 50 до 150°С, предпочтительно в диапазоне от 80 до 110°С. Температуру можно дополнительно регулировать в соответствии с природой по меньшей мере одного силана, графенового материала и режима проведения процедуры перемешивания.

В способе, предлагаемом в настоящем изобретении, при проведении процедуры перемешивания предпочтительно можно использовать смеситель-гранулятор, сосуд с мелющими шарами, шаровую мельницу, трехвалковую мельницу, устройство для перемешивания или сосуд, снабженный лопастной мешалкой.

Функционализация, проводимая в способе, предлагаемом в настоящем изобретении, без проведения уплотнения обеспечивает получение гранулята, который обладает более высокой объемной плотностью и плотностью утряски, чем нефункционализированный графеновый материал. Это является неожиданным, поскольку в обычных методиках получения гранулята обычно необходимо проведение уплотнения. Однако в способе, предлагаемом в настоящем изобретении, может оказаться благоприятным, если процедура перемешивания включает проведение уплотнения, например, путем использования трехвалковой мельницы.

В способе, предлагаемом в настоящем изобретении, с проведением или без проведения уплотнения, получают гранулят, если по меньшей мере один силан используют при массовой доле, составляющей не менее 5 мас. %, особенно предпочтительно не менее 10 мас. %, более предпочтительно от 0,1 до 70 мас. %, более предпочтительно от 5 до 50 мас. %, более предпочтительно от 25 до 40 мас. %, где сумма массовых долей силана (силанов) и графенового материала составляет 100 мас. %.

Кроме того, предпочтительным может являться получение по меньшей мере одного силана до проведения процедуры перемешивания. Проведение такого получения описано в примерах, предлагаемых в настоящем изобретении. Это получение обеспечивает предварительную функционализацию по меньшей мере одного силана.

В предпочтительном способе определенное количество по меньшей мере одного силана можно добавить к смеси спирта и воды, особенно предпочтительно к смеси этанола и деионизированной воды, наиболее предпочтительно к смеси 95 об. % этанола и 5 об. % деионизированной воды, и полученную смесь можно перемешивать при комнатной температуре в течение определенного периода времени, предпочтительно в течение от 1 до 100 мин, особенно предпочтительно в течение примерно 10 мин.

Кроме того, предпочтительным может являться использование кислоты, предпочтительно HCl, для обеспечения определенного значения рН деионизированной воды, предпочтительно значения рН, находящегося в диапазоне от 4,5 до 5,5. Затем к этой смеси можно добавить определенное количество по меньшей мере одного силана и перемешивать полученную смесь при комнатной температуре в течение определенного периода времени, предпочтительно в течение от 1 до 100 мин, особенно предпочтительно в течение примерно 10 мин.

Кроме того, предпочтительным может являться добавление определенного количества по меньшей мере одного силана к этанолу (чистый для анализа) и перемешивание полученной смеси при комнатной температуре в течение определенного периода времени, предпочтительно в течение от 1 до 100 мин, особенно предпочтительно в течение примерно 10 мин.

Во всех этих случаях предпочтительно может являться то, что полученная фаза является прозрачной.

Предпочтительные процедуры получения отличаются от обычной процедуры тем, что при проведении предварительной функционализации используют только воду или смесь воды с этанолом.

Для задач настоящего изобретения выражение "комнатная температура" означает температуру, равную 20°С.

Как описано выше, способ, предлагаемый в настоящем изобретении, обеспечивает получение функционализированного графенового материала, который по сравнению с обычным графеновым материалом обладает увеличенными объемной плотностью и плотностью утряски. Кроме того, как это показано в примерах, при его обработке образуется существенно меньшее количество пыли. В частности, функционализированный графеновый материал, полученный в соответствии с настоящим изобретением, можно более успешно включить в различные матричные системы. Кроме того, подачу функционализированного графенового материала, полученного в соответствии с настоящим изобретением, в такие системы можно осуществить более быстро и/или с меньшими затруднениями.

Кроме того, согласно изобретению неожиданно было обнаружено, что по сравнению с сыпучестью нефункционализированного графенового материала сыпучесть графенового материала, функционализированного в соответствии с настоящим изобретением, изменяется незначительно или является лучшей.

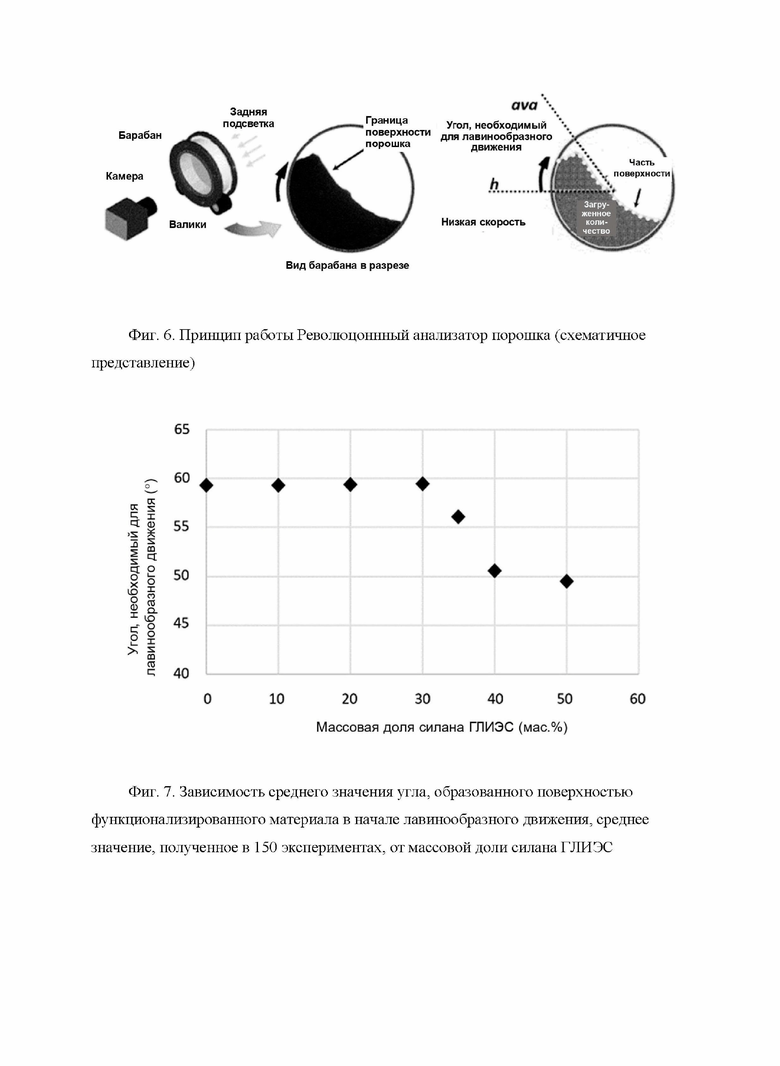

Для задач настоящего изобретения, как это схематично представлено на фиг. 6, сыпучесть определяют путем добавления определенного количества материала в барабан и проведения равномерного вращения барабана. Затем для определения угла, начиная с которого начинается лавинообразное движение материала, используют камеру. Соответствующее направление вращательного движения указано на фиг. 6 стрелкой. Как известно, для задач настоящего изобретения меньшее значение этого "угла, необходимого для лавинообразного движения" (ava, h), образованного поверхностью, образованной частицами, и горизонталью (h), в момент начала лавинообразного движения указывает на более существенную, т.е. лучшую сыпучесть материала. Угол, необходимый для лавинообразного движения, образованный (ava) и горизонталью (h) определяют в положительном с математической точки зрения направлении. Подробное описание определения сыпучести приведено, например, в публикации Amado, "Advances in SLS powder characterization", 22nd Annual International Solid Freeform Fabrication Symposium - An Additive Manufacturing Conference, SFF, 2011, pp.438-452.

В способе, предлагаемом в настоящем изобретении, предпочтительно использовать по меньшей мере один силан при массовой доле, составляющей не менее 30 мас. %. При таких значениях массовой доли и более высоких значениях угол, необходимый для лавинообразного движения, уменьшается с увеличением относительного содержания по меньшей мере одного силана. Массовые доли по меньшей мере одного силана, которые предпочтительно можно использовать, находятся в диапазоне от 30 до 70 мас. %, предпочтительно от 30 до 50 мас. %, более предпочтительно от 30 до 40 мас. %, где сумма массовых долей силана (силанов) и графенового материала составляет 100 мас. %.

Поэтому настоящее изобретение также относится к функционализированному графеновому материалу, полученному способом, предлагаемым в настоящем изобретении.

Предпочтительно, если функционализированный графеновый материал, предлагаемый в настоящем изобретении, или полученный в соответствии с настоящим изобретением, обладает объемной плотностью, равной от 300 до 900 г/л, более предпочтительно от 500 до 800 г/л, и/или обладает плотностью утряски, равной от 300 до 900 г/л, предпочтительно от 500 до 800 г/л, и/или обладает уменьшением количества образующейся пыли, составляющим от 50 до 80%, предпочтительно от 55 до 75%.

Для задач настоящего изобретения объемную плотность и плотность утряски графенового материала, функционализированного в соответствии с настоящим изобретении, и нефункционализированного графенового материала определяют в соответствии со стандартами DIN 53912 и DIN/ISO 787 соответственно.

Для задач настоящего изобретения количество образующейся пыли определяют с использованием оборудования для исследования образования пыли Heubach Dustmeter type I по методике с вращением в соответствии со стандартом DIN 55992.

В примерах результатом определения количества образующейся пыли является масса образующейся пыли в случае нефункционализированного графенового материала и в случае графенового материала, функционализированного в соответствии с настоящим изобретением, соответственно. Для задач настоящего изобретения уменьшение количества образующейся пыли означает указанное в % отношение разности определенных в соответствии со стандартом DIN 55992 массы пыли в случае нефункционализированного графенового материала и массы пыли в случае графенового материала, функционализированного в соответствии с настоящим изобретением, к массе пыли в случае нефункционализированного графенового материала.

Благодаря сыпучести, которая остается неизменной или улучшена путем использования массовой доли по меньшей мере одного силана, и является дополнительным указанным преимуществом функционализированного графенового материала, предлагаемого в настоящем изобретении, или полученного в соответствии с настоящим изобретением, указанный материал можно применять по меньшей мере в тех же областях, что и нефункционализированный материал, однако он может легче поддаваться обработке и он не обладает недостатками обычного графенового материала.

Поэтому настоящее изобретение также относится к применению функционализированного графенового материала, предлагаемого в настоящем изобретении, или полученного в соответствии с настоящим изобретением, в покрытиях в качестве средства защиты от коррозии, для предотвращения обледенения, в качестве активного материала и/или электродного материала в аккумуляторах, в композиционных материалах и/или вспененных материалах для изменения механических, термических, электрических и трибологических характеристик, а также огнестойкости, в шинном каучуке, в трансмиссионном масле и/или моторном масле, при обработке металла или в мембранах.

В случае шинного каучука применение, предлагаемое в настоящем изобретении, обеспечивает преимущество, заключающееся в улучшении термических и/или электрических характеристик, а также в улучшении сопротивления качению, сцепления шины с мокрым дорожным покрытием исполнение и уменьшении истирания. В случае масел применение, предлагаемое в настоящем изобретении, обеспечивает улучшение трибологических характеристик, таких как трение, износ и рассеяние тепла.

Функционализированный графеновый материал, предлагаемый в настоящем изобретении, или полученный в соответствии с настоящим изобретением, предпочтительно можно применять

- в термопластах, выбранных из числа стандартных термопластов, предпочтительно ПЭ (полиэтилен), ПП (полипропилен), ПС (полистирол), ПВХ (поливинилхлорид),

- в технических термопластах, предпочтительно ПЭТФ (полиэтилентерефталат), ПММА (полиметилметакрилат), ПК (поликарбонат), ПОМ (полиоксиметилен), ПА (полиамид),

- в высокоэффективных термопластах, предпочтительно ПФС (полифенилсульфид), ПЭЭК (простой полиэфирэфиркетон), ПЭС (простой полиэфирсульфон),

- в сополимерах, эластомерах, предпочтительно силиконах, более предпочтительно ВКТ (вулканизирующиеся при комнатной температуре), ВВТ (вулканизирующиеся при высокой температуре), ЖСК (жидкий силиконовый каучук),

- в полиуретанах, каучуках, предпочтительно СБК (стирол-бутадиеновый каучук), БК (бутадиеновый каучук), натуральный каучук,

- в термореактивных пластмассах, предпочтительно полиуретанах, сложных полиэфирных смолах, фенольных смолах, эпоксидных смолах, акрилатных смолах, силиконовых смолах,

- в растворителях, предпочтительно апротонных-неполярных, апротонных-полярных или протонных растворителях, или

- в маслах, предпочтительно минеральных маслах, силиконовых маслах, технологических маслах.

Настоящее изобретение проиллюстрировано ниже с помощью примеров.

Пример А: Функционализация графенов в колбе

Перед использованием силана ГЛИЭС его получали следующим образом:

Для доведения значения рН смеси этанола и деионизированной воды (95 об. % этанола, 5 об. % деионизированной воды) в количестве, равном 3 мас. части, до равного 4,5-5,5 использовали HCl. Затем с использованием шприца осторожно добавляли 1 мас. часть силана и смесь перемешивали при комнатной температуре в течение примерно 10 мин. Это обеспечивало предварительную функционализацию силана. Получали прозрачную фазу.

В качестве графенового материала был выбран оксид графена.

4 мас. части Оксида графена оксид помещали в круглодонную колбу, снабженную лопастной мешалкой, и добавляли 4 мас. части полученной прозрачной фазы.

Частичную реакцию проводили в роторном испарителе при 100°С и при давлении, равном 30 гПа, в течение 3 ч.

Затем полученный графеновый материал, функционализированный в соответствии с настоящим изобретением, очищали от избытка силана с помощью этанола (чистый для анализа) в аппарате Сокслета, предварительно сушили в вытяжном шкафу с включенной вытяжной системой в течение ночи и затем сушили в роторном испарителе при 100°С и при давлении, равном 30 гПа, в течение 3 ч.

Пример В: Функционализация графена в лабораторном смесителе/грануляторе

Перед использованием силана ГЛИЭС его получали следующим образом:

Для доведения значения рН смеси этанола и деионизированной воды (95 об. % этанола, 5 об. % деионизированной воды) в количестве, равном 3 мас. части, до равного 4,5-5,5 использовали HCl. С использованием шприца осторожно добавляли 1 мас. часть силана и смесь перемешивали при комнатной температуре в течение примерно 10 мин. Получали прозрачную фазу.

В качестве графенового материала был выбран оксид графена.

4 мас. части этого графенового материала и 4 мас. части прозрачной фазы помещали в лабораторный смеситель-гранулятор. Частичную реакцию проводили в сосуде с перемешиванием при 100°С и при скорости вращения, равной 300 об/мин, в течение 3 ч.

Затем полученный графеновый материал, функционализированный в соответствии с настоящим изобретением, очищали от избытка силана с помощью этанола (чистый для анализа) в аппарате Сокслета, предварительно сушили в вытяжном шкафу с включенной вытяжной системой в течение ночи и затем сушили в роторном испарителе при 100°С и при давлении, равном 30 гПа, в течение 3 ч.

Пример С: Функционализация графена в шаровой мельнице Перед использованием силана ГЛИЭС его получали следующим образом: В аппарат помещали 3 мас. части этанола (чистый для анализа). С использованием шприца осторожно добавляли 1 мас. часть силана и смесь перемешивали при комнатной температуре в течение примерно 10 мин. Получали прозрачную фазу.

В качестве графенового материала был выбран оксид графена. 4 мас. части этого графенового материала и 4 мас. части прозрачной фазы помещали в сосуд для размола шаровой мельницы. В него дополнительно добавляли 4 мас. части мелющих шаров диаметром от 2 до 10 мм. Частичную реакцию проводили в шаровой мельнице при скорости вращения, равной 600 об/мин, в течение 15 мин.

Затем полученный графеновый материал, функционализированный в соответствии с настоящим изобретением, очищали от избытка силана с помощью этанола (чистый для анализа) в аппарате Сокслета, предварительно сушили в вытяжном шкафу с включенной вытяжной системой в течение ночи и затем сушили в роторном испарителе при 100°С и при давлении, равном 30 гПа, в течение 3 ч.

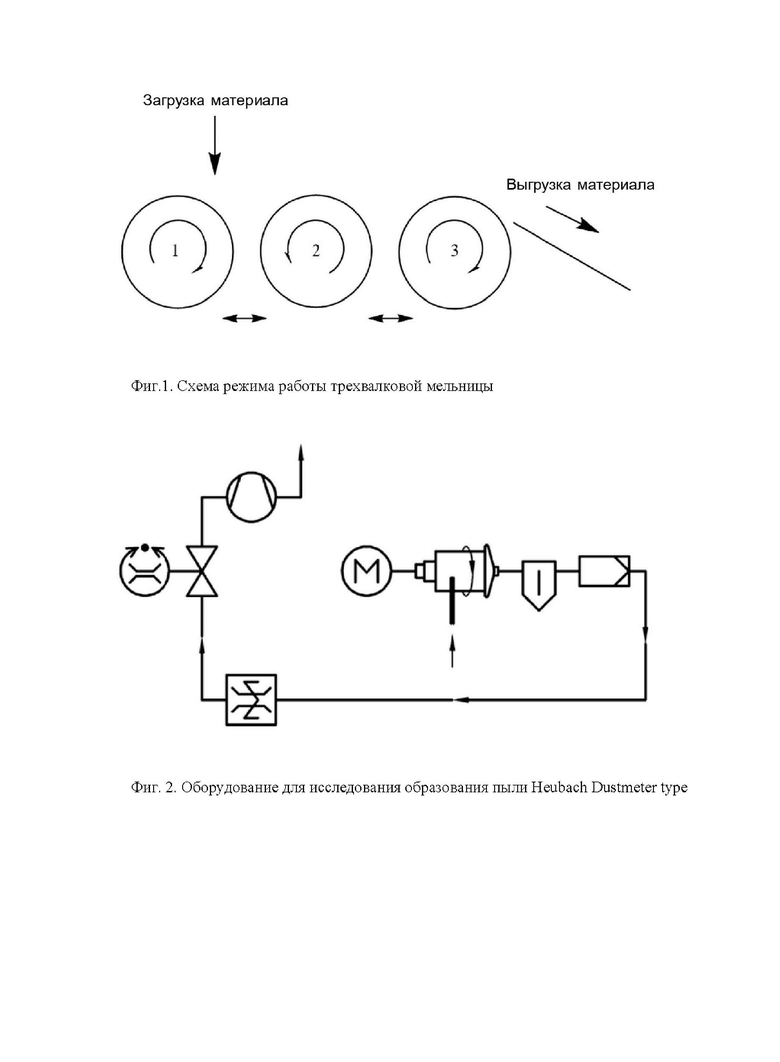

Пример D: Функционализация графена в трехвалковой мельнице

Перед использованием силана ГЛИЭС его получали следующим образом:

В аппарат помещали 3 мас. части этанола (чистый для анализа). С использованием шприца осторожно добавляли 1 мас. часть силана и смесь перемешивали при комнатной температуре в течение примерно 10 мин. Получали прозрачную фазу.

В качестве графенового материала был выбран оксид графена. В качестве графенового материала был выбран оксид графена. 4 мас. части этого графенового материала и 4 мас. части прозрачной фазы помещали в стеклянный стакан.

Реакционную смесь гомогенизировали путем перемешивания металлическим шпателем. Затем смесь медленно и однородно распределяли на валки трехвалковой мельницы. Валки мельницы изготовлены из SiC и их температуру регулировали с помощью масляной бани таким образом, что температура масла была равна 100°С и измеренная температура валков была равна 60°С. Для определения температуры использовали инфракрасный термометр.

Валки работали при разных скоростях вращения и направлениях вращения, точнее, скорость вращения валка 1 составляла 12 об/мин, скорость вращения валка 2 составляла 36 об/мин и скорость вращения валка 3 составляла 110 об/мин. Это схематично представлено на фиг. 1.

Валки устанавливали на определенном расстоянии друг от друга, точнее, расстояние между валком 1 и валком 2 составляло 15 мкм и расстояние между валком 2 и валком 3 составляло 5 мкм.

В зависимости от количества использующегося материала прикладывали давление, находящееся в диапазоне от 1 до 6 Н/мм. Материал извлекали с помощью скребка, установленного на валке 3.

Затем полученный графеновый материал, функционализированный в соответствии с настоящим изобретением, очищали от избытка силана с помощью этанола (чистый для анализа) в аппарате Сокслета, предварительно сушили в вытяжном шкафу с включенной вытяжной системой в течение ночи и затем сушили в роторном испарителе при 100°С и при давлении, равном 30 гПа, в течение 3 ч.

Пример Е: Определение характеристик функционализированного графена

1) Определение количества образующейся пыли в соответствии со стандартом DIN 55992-1 (версия: июнь 2006 г.)

Использовали оборудование для исследования образования пыли Heubach Dustmeter type I, схематически представленный на фиг. 2. Подробности конструкции этого оборудования известны специалисту в данной области техники.

В качестве графенового материала был выбран оксид графена.

Для определения количества пыли, образующейся в случае нефункционализированного графенового материала и в случае графенового материала, функционализированного в соответствии с настоящим изобретением, использовали методику с вращением. Были выбраны стандартные параметры, соответствующие стандарту DIN 55992-1:

- 30 оборотов/мин,

- скорость потока воздуха: 20 л/мин,

- 100 л,

- 5 мин.

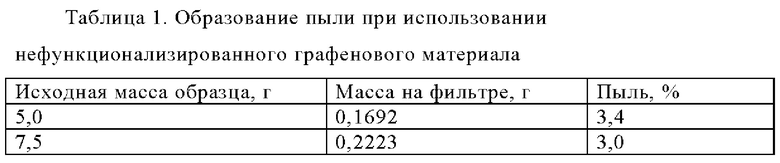

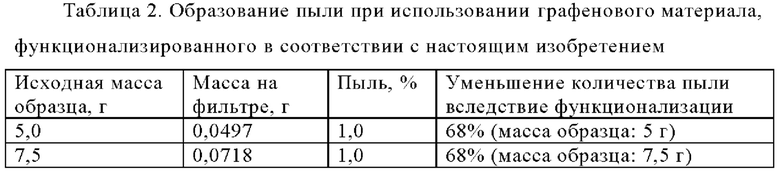

Сначала определяли количество образующейся пыли с использованием разных количеств нефункционализированного графенового материала - оксида графена. При использовании большего количества графенового материала, т.е. большей исходной массы, количество образующейся пыли увеличивалось; это уменьшало погрешность эксперимента. Однако обнаружено, что использование образца чрезмерно большой массы могло вызвать забивку воздушного канала в оборудовании, это приводило к заниженному значению количества образующейся пыли. Такие результаты исключали. Результаты исследования приведены в таблице 1.

При использовании нефункционализированного графенового материала в случае образца массой 5 г количество образовавшейся пыли составляло 3,4% пыли и в случае образца массой 7,5 г количество образовавшейся пыли составляло 3,0%. Эту пыль в каждом случае собирали с помощью фильтра и взвешивали. В обоих исследованиях в течение заданного промежутка времени через Dustmeter прокачивали 100 л воздуха.

Затем определяли количество образующейся пыли с использованием графенового материала, функционализированного в соответствии с настоящим изобретением, полученного в примере С, и, точнее, с использованием образцов функционализированного графенового материала 5 г и 7,5 г. Результаты исследования приведены в таблице 2.

В этих экспериментах масса пыли, собранной на фильтре, являлась существенно меньшей, чем в случае нефункционализированного графенового материала. При исследовании графенового материала, функционализированного в соответствии с настоящим изобретением, массой 5 г количество образовавшейся пыли составляло 1,0%. По сравнению с нефункционализированным графеновым материалом это соответствует уменьшению количества, составляющему 68%. Аналогичное уменьшение количества образующейся пыли, составляющее 68%, получали при использовании образца массой 7,5 г.

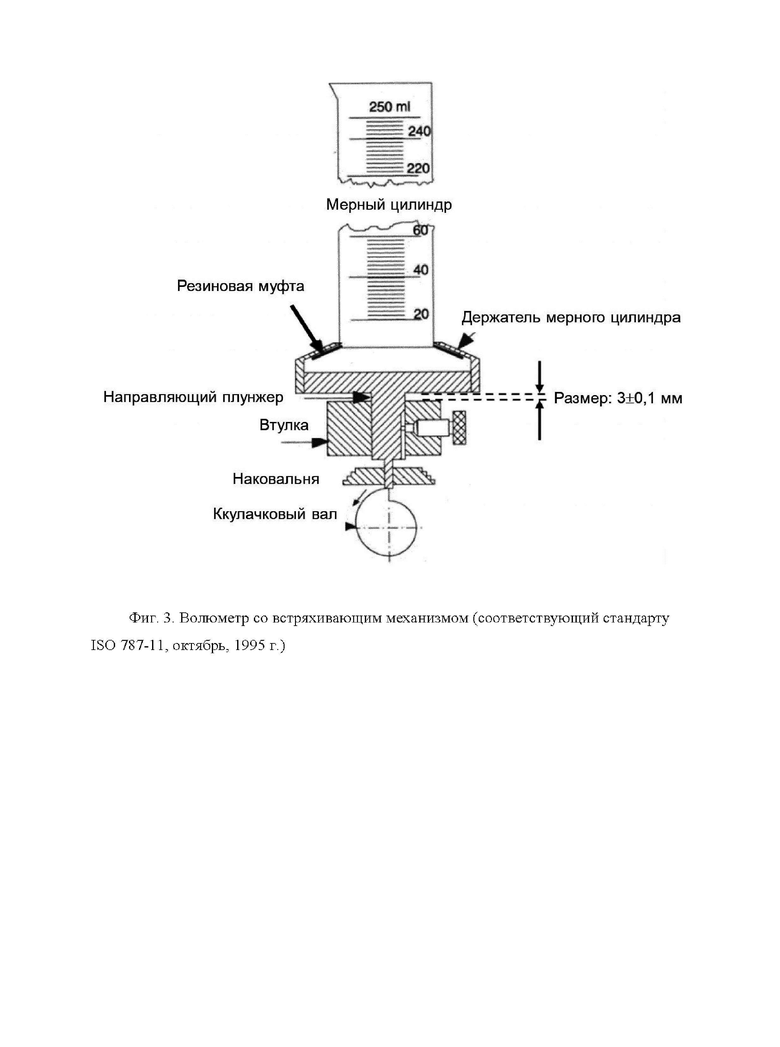

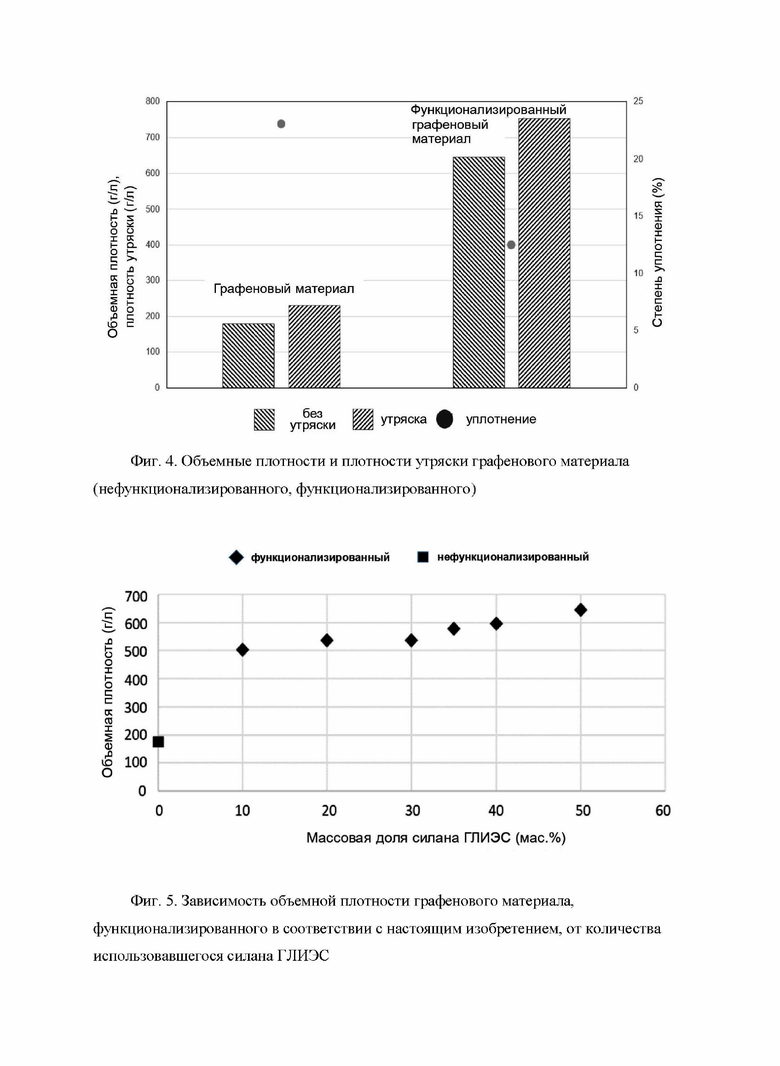

2) Определение объемной плотности и плотности утряски

Для определения объемной плотности и плотности утряски графенового материала, функционализированного в соответствии с настоящим изобретением, и нефункционализированного графенового материала использовали волюметр со встряхивающим механизмом в соответствии со стандартами DIN 53912 и DIN/ISO 787. Волюметр со встряхивающим механизмом схематически представлен на фиг. 3.

Графеновый материал, функционализированный в соответствии с настоящим изобретением, содержал агломераты, обладающие диаметром, равным менее 0,5 мм. Их не удаляли, поскольку это привело бы к таким существенным потерям, что проведение соответствующего анализа сыпучего материала являлось бы невозможным.

Для определения объемной плотности соответствующий материал через воронку медленно добавляли во взвешенный мерный цилиндр объемом 100 мл. После завершения процедуры наполнения систему выдерживали в течение 1 мин для обеспечения выхода воздуха, чтобы после выхода воздуха уровень загруженного материала оставался неизменным. Необходимо было избегать движение мерного цилиндра и уровень загруженного материала максимально сглаживали с помощью шпателя.

После регистрации уровня загруженного материала определяли массу материала, находящегося в цилиндре. Объемную плотность рассчитывали путем деления массы на объем загруженного материала. Для каждого материала плотность определяли дважды. Для определения плотности утряски мерный цилиндр механически встряхивали 1250 раз в соответствии со стандартом DIN/ISO 787.

Результаты приведены на фиг. 4. В случае графенового материала, функционализированного в соответствии с настоящим изобретением с помощью ГЛИЭС, объемная плотность была равна более 600 г/л, более, чем в три раза превышающую равную 177 г/л в случае нефункционализированного графенового материала. Плотность утряски этого функционализированного графенового материала, равная более 700 г/л, также в три раза превышала равную 230 г/л в случае необработанного графена. Поэтому способ, предлагаемый в настоящем изобретении, обеспечивает получение графенового материала, который является более компактным.

На фиг. 4 дополнительно представлена "степень уплотнения", как выраженное в процентах отношение объемной плотности к плотности утряски.

На фиг. 5 представлена эффективность способа, предлагаемого в настоящем изобретении, в виде зависимости объемной плотности графенового материала, функционализированного в соответствии с настоящим изобретением, от количества использовавшегося силана ГЛИЭС.

В этом случае массовую долю силана ГЛИЭС изменяли от 10 до 50 мас. %. Объемная плотность, равная 502 г/л, полученная сначала при использовании 10 мас. % ГЛИЭС, увеличивалась до значения, равного примерно 650 г/л, при использовании 50 мас. % ГЛИЭС. На фиг. 5 можно видеть линейную зависимость объемной плотности от доли ГЛИЭС.

3) Определение сыпучести

Для определения влияния функционализации графенового материала, предлагаемой в настоящем изобретении, на его сыпучесть использовали Revolution Powder Analyzer, model Rev2015, выпускающийся фирмой PS Prozesstechnik GmbH. Как показано на фиг. 6, в этом случае определенное количество помещали во вращающийся барабан и для определения угла, начиная с которого начинается лавинообразное движение материала, использовали камеру. Меньшее значение угла, необходимого для лавинообразного движения (ava, h), образованного поверхностью, образованной частицами, и горизонталью (h), в момент начала лавинообразного движения указывает на лучшую сыпучесть материала. Угол, необходимый для лавинообразного движения, определяли, как образованный (ava) и горизонталью (h) в положительном с математической точки зрения направлении. Режим работы Powder Analyzer, а также параметры, определяемые с его помощью, известны специалисту в данной области техники. Подробное описание определения сыпучести приведено, например, в публикации Amado, "Advances in SLS powder characterization", 22nd Annual International Solid Freeform Fabrication Symposium - An Additive Manufacturing Conference, SFF, 2011, pp. 438-452.

В соответствии с инструкциями изготовителя использовали 100 мл материала в изготовленном из ПЭТФ барабане диаметром 100 мм. Для определения объема загруженного материала включения воздуха удаляли в соответствии с инструкциями путем встряхивания, но не уплотнения.

Параметры программы для определения сыпучести соответствовали стандартным параметрам для исследования темного порошка:

- 0,5 об/мин,

- начало лавинообразного движения: 150 раз,

- пороговое значение для лавинообразного движения: 0,65%,

- камера: выдержка: 6 мс, усиление: 6 дБ (черный порошок), 10 кадров/с.

На фиг. 7 представлены среднее значения угла, образованных соответствующей поверхностью порошка, полученное в 150 экспериментах с использованием графеновых материалов, полученных в соответствии с настоящим изобретением при разных относительных содержаниях силана ГЛИЭС. Большее значение угла в начале лавинообразного движения указывает на худшую сыпучесть материала. Установлено, что сыпучесть не изменяется при добавлении от 0 до 30 мас. % силана.

При содержании силана ГЛИЭС, превышающем 30 мас. %, угол, необходимый для лавинообразного движения, уменьшается с увеличением относительного содержания силана отравного примерно 60° до равного менее 50° при содержании силана ГЛИЭС, составляющем 50 мас. %. Соответственно установлено, что сыпучесть существенно улучшается при добавлении более 30 мас. % силана ГЛИЭС.

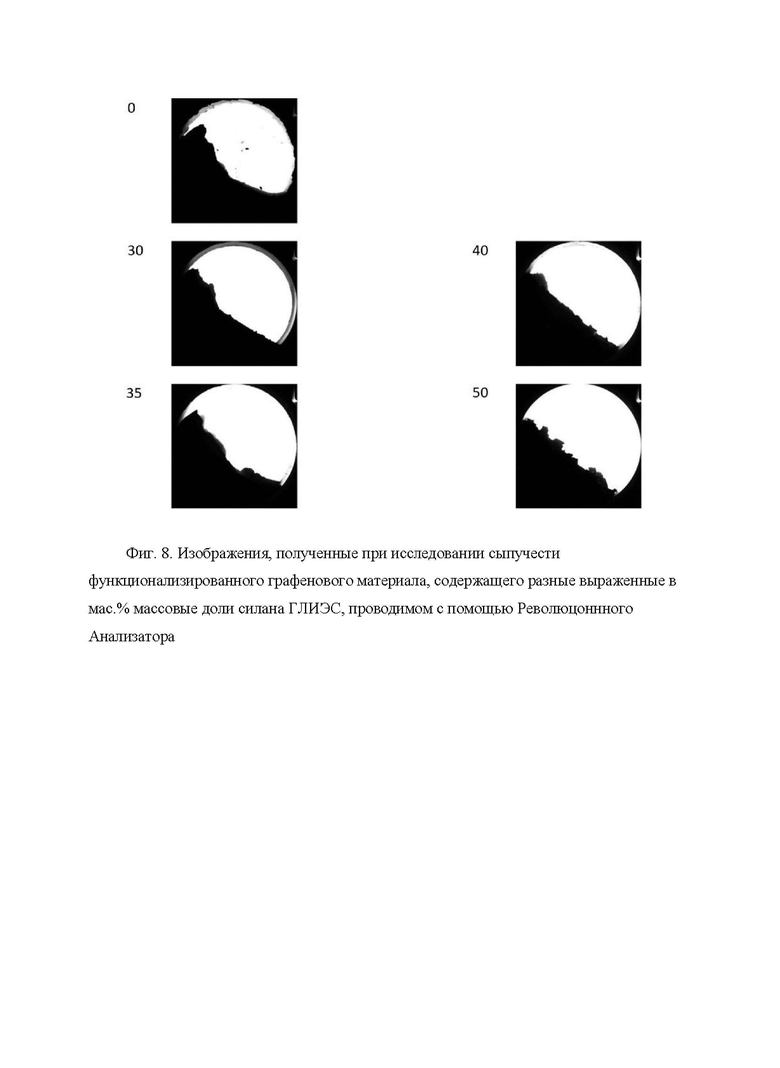

На фиг. 8 представленные полученные с помощью включенной в Revolution Powder Analyzer камеры изображения в момент формирования лавинообразного движения соответствующего функционализированного графенового материала, предлагаемого в настоящем изобретении, содержащего разные массовые доли силана ГЛИЭС.

Программу перемешивания прибора Revolution Analyzer при продолжительности работы, равной 5,8 ч, использовали для исследования стабильности графеновых материалов, полученных в соответствии с настоящим изобретением, после продолжительной обработки. Эта программа включает периоды сравнительно быстрого перемешивания при 5 об/мин в течение 20 с, чередующиеся с периодами более медленного перемешивания при 1 об/мин в течение 120 с, количество циклов составляло 150.

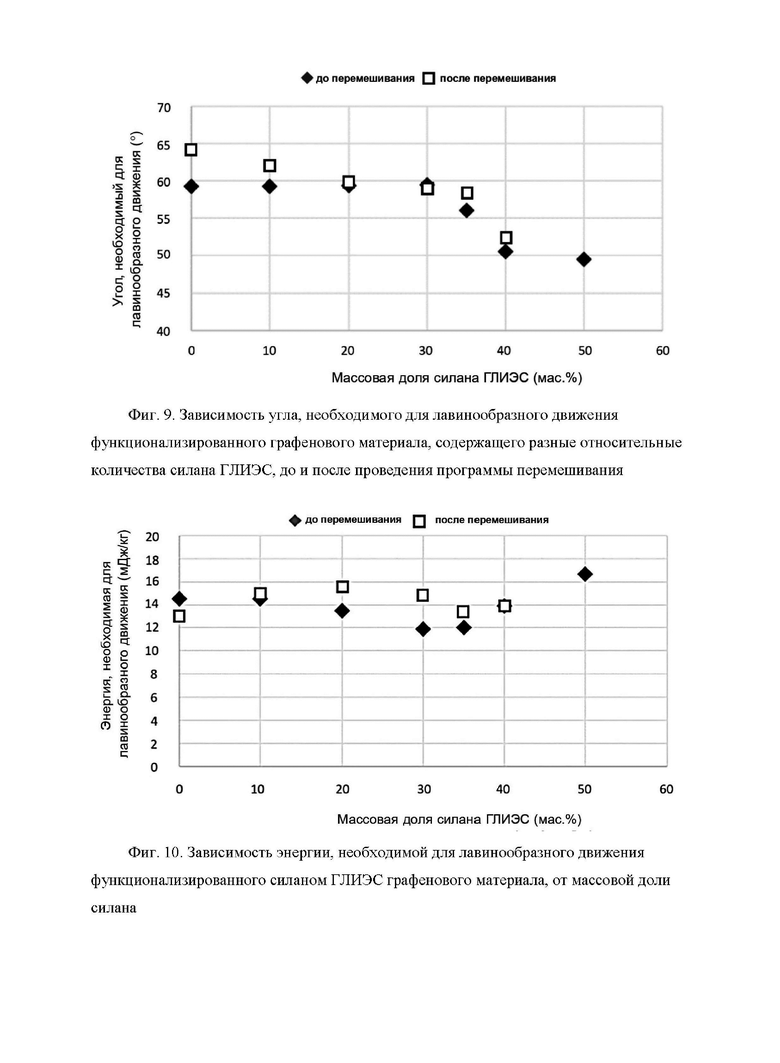

После завершения программы повторно определяли сыпучесть так, как это описано выше. Как показано на фиг. 9, среднее значение угла, необходимого для лавинообразного движения нефункционализированного графенового материала, существенно увеличивается от равного 59 до равного 64°, это указывает на ухудшение сыпучести.

В отличие от этого, значение угла, необходимого для лавинообразного движения графенового материала, функционализированного в соответствии с настоящим изобретением силаном ГЛИЭС, после продолжительного перемешивания или вообще не увеличивается, или увеличивается крайне незначительно.

Другим показателем сыпучести графенового материала является энергия, необходимая для лавинообразного движения, которую также определяли. Изменение энергии, необходимой для лавинообразного движения, при изменении массовой доли силана являлось чрезвычайно малым, меньшее количество энергии, необходимое для лавинообразного движения, указывает на лучшую сыпучесть материала.

Как видно из фиг. 10, оптимальным является содержание силана ГЛИЭС, составляющее примерно от 30 до 35 мас. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННОГО ГРАФЕНА И ФУНКЦИОНАЛИЗИРОВАННЫЙ ГРАФЕН | 2013 |

|

RU2576298C2 |

| СИЛАНСОДЕРЖАЩИЕ КАУЧУКОВЫЕ СМЕСИ С ФУНКЦИОНАЛИЗИРОВАННЫМИ, ПРИ НЕОБХОДИМОСТИ, ДИЕНОВЫМИ КАУЧУКАМИ И МИКРОГЕЛЯМИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2538883C2 |

| ЭЛАСТОМЕР НА ОСНОВЕ ФУНКЦИОНАЛИЗИРОВАННОГО ДИЕНА И КОМПОЗИЦИЯ КАУЧУКА, СОДЕРЖАЩАЯ ЕГО | 2010 |

|

RU2565706C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЕ ДИЕНОВЫЕ КАУЧУКИ | 2009 |

|

RU2542225C2 |

| УСИЛЕННЫЙ ГРАФЕНОМ ЭЛАСТОМЕРНЫЙ СТАТОР | 2015 |

|

RU2678265C2 |

| ПРИВИТЫЕ ПОЛИМЕРЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ДИСПЕРГИРОВАНИЯ ГРАФЕНА И ГРАФИТА | 2018 |

|

RU2759546C2 |

| СМЕСИ ФУНКЦИОНАЛИЗИРОВАННЫХ ДИЕНОВЫХ КАУЧУКОВ С ТРИМЕТИЛОЛПРОПАНОМ И ЖИРНОЙ КИСЛОТОЙ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2544658C9 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ГРАФЕНОВЫХ НАНОЛЕНТ С ПРИМЕНЕНИЕМ РАСТВОРИТЕЛЯ | 2012 |

|

RU2609915C2 |

| ПОЛУЧЕНИЕ ГРАФЕНА И ГРАФАНА | 2014 |

|

RU2682166C2 |

| РЕЗИНОВЫЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ В СЕБЯ ГРАФЕНОВЫЕ УГЛЕРОДНЫЕ ЧАСТИЦЫ | 2013 |

|

RU2602142C2 |

Изобретение может быть использовано в химической промышленности. Предложен способ функционализации графенового материала, в котором графеновый материал по меньшей мере частично вводят в реакцию по меньшей мере с одним силаном, обладающим структурой Y-Si(OR1)(OR2)(OR3), где Y обозначает алкильный, олефиновый или ароматический фрагмент, разветвленный или неразветвленный, комбинацию этих фрагментов, органическую функциональную группу, выбранную из числа следующих: карбоксигруппа, карбонил, гидропероксикарбонил, галоген, сульфогруппа, сульфиновая группа, сульфеновая группа, цианогруппа, формил, оксогруппа, тиооксогруппа, гидроксигруппа, аминогруппа, иминогруппа, гидразиновая группа, эпоксигруппа, сульфанил, фтор, комбинация этих групп, или комбинацию алкильного, олефинового или ароматического фрагмента и указанной органической функциональной группы; R1, R2, R3 обозначают алкильные, олефиновые или ароматические фрагменты, разветвленные или неразветвленные, попарно являющиеся одинаковыми или разными. Реакцию проводят во время перемешивания силана с графеновым материалом. Массовая доля по меньшей мере одного силана находится в диапазоне от 5 до 50 мас. %, при этом сумма массовых долей силана (силанов) и графенового материала составляет 100 мас. %. Предложен также функционализированный графеновый материал и его применение. Группа изобретений позволяет получить продукт, обладающий улучшенной сыпучестью и диспергируемостью, высокой объемной плотностью и уменьшить количество пыли, образующееся при его переработке. 11 н. и 5 з.п. ф-лы, 10 ил., 2 табл., 5 пр.

1. Способ функционализации графенового материала,

отличающийся тем, что

графеновый материал по меньшей мере частично вводят в реакцию по меньшей мере с одним силаном,

где по меньшей мере один силан обладает структурой Y-Si(OR1)(OR2)(OR3) и Y обозначает алкильный фрагмент, олефиновый фрагмент или ароматический фрагмент, в каждом случае являющийся разветвленным или неразветвленным, комбинацию этих фрагментов или органическую функциональную группу, выбранную из числа следующих:

карбоксигруппа, карбонил, гидропероксикарбонил, галоген, сульфогруппа, сульфиновая группа, сульфеновая группа, цианогруппа, формил, оксогруппа, тиооксогруппа, гидроксигруппа, аминогруппа, иминогруппа, гидразиновая группа, эпоксигруппа, сульфанил, фтор, комбинация этих групп, или комбинацию алкильного, олефинового или ароматического фрагмента и указанной органической функциональной группы,

и

R1, R2, R3 обозначают алкильные, олефиновые или ароматические фрагменты, которые являются разветвленным или неразветвленным, и попарно являются одинаковыми или разными,

и по меньшей мере частичную реакцию проводят во время перемешивания силана (силанов) с графеновым материалом, где массовая доля по меньшей мере одного силана находится в диапазоне от 5 до 50 мас. %, и где сумма массовых долей силана (силанов) и графенового материала составляет 100 мас. %.

2. Способ по п. 1, где используют два или большее количество силанов, в которых Y или R1, R2, R3 попарно являются одинаковыми или разными.

3. Способ по п. 1, где по меньшей мере один силан выбран из числа следующих: 3-глицидилоксипропилтриэтоксисилан [ГЛИЭС], глицидилоксипропилтриметоксисилан [ГЛИМС], 3-аминопропилтриметоксисилан [АММС] и смесь этих силанов.

4. Способ по любому из предыдущих пунктов, где массовая доля по меньшей мере одного силана находится в диапазоне от 25 до 40 мас. %, и где сумма массовых долей силана (силанов) и графенового материала составляет 100 мас. %.

5. Способ по любому из предыдущих пунктов, где по меньшей мере частичную реакцию проводят при температуре, находящейся в диапазоне от 50 до 150°С, предпочтительно в диапазоне от 80 до 110°С.

6. Способ по любому из предыдущих пунктов, где при проведении процедуры перемешивания используют смеситель-гранулятор, сосуд с мелющими шарами, шаровую мельницу, трехвалковую мельницу, устройство для перемешивания или сосуд, снабженный лопастной мешалкой.

7. Функционализированный графеновый материал, полученный способом по любому из пп. 1-6, отличающийся

объемной плотностью, равной от 300 до 900 г/л, предпочтительно от 500 до 800 г/л, и/или

плотностью утряски, равной от 300 до 900 г/л, предпочтительно от 500 до 800 г/л, и/или

уменьшением количества образующейся пыли, составляющим от 50 до 80%, предпочтительно от 55 до 75%.

8. Применение функционализированного графенового материала по п. 7 в качестве наполнителя.

9. Применение функционализированного графенового материала по п. 7 в покрытиях в качестве средства защиты от коррозии.

10. Применение функционализированного графенового материала по п. 7 в качестве активного материала и/или электродного материала в аккумуляторах.

11. Применение функционализированного графенового материала по п. 7 в композиционных материалах и/или вспененных материалах для изменения механических, термических, электрических и трибологических характеристик, а также огнестойкости.

12. Применение функционализированного графенового материала по п. 7 в шинном каучуке.

13. Применение функционализированного графенового материала по п. 7 в трансмиссионном масле и/или моторном масле.

14. Применение функционализированного графенового материала по п. 7 при обработке металла.

15. Применение функционализированного графенового материала по п. 7 в мембранах.

16. Применение по п. 8 в термопластах, выбранных из числа стандартных термопластов, предпочтительно ПЭ (полиэтилен), ПП (полипропилен), ПС (полистирол), ПВХ (поливинилхлорид), в технических термопластах, предпочтительно ПЭТФ (полиэтилентерефталат), ПММА (полиметилметакрилат), ПК (поликарбонат), ПОМ (полиоксиметилен), ПА (полиамид), в конструкционных термопластах, предпочтительно ПФС (полифенилсульфид), ПЭЭК (простой полиэфирэфиркетон), ПЭС (простой полиэфирсульфон), в сополимерах, эластомерах,

предпочтительно силиконах, более предпочтительно ВКТ (вулканизирующиеся при комнатной температуре), ВВТ (вулканизирующиеся при высокой температуре), ЖСК (жидкий силиконовый каучук), в полиуретанах, каучуках,

предпочтительно СБК (стирол-бутадиеновый каучук), БК (бутадиеновый каучук), натуральный каучук, в термореактивных пластмассах,

предпочтительно полиуретанах, сложных полиэфирных смолах, фенольных смолах, эпоксидных смолах, акрилатных смолах, силиконовых смолах, в растворителях,

предпочтительно апротонных-неполярных, апротонных-полярных или протонных растворителях, в маслах,

предпочтительно минеральных маслах, силиконовых маслах, технологических маслах.

| MA W | |||

| et al | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СТЕРЕООЧКИ | 1920 |

|

SU291A1 |

| Масляный насос | 1924 |

|

SU2765A1 |

| BERA M | |||

| et al | |||

| Nanotailoring of thermoplastic polyurethane by amine functionalized graphene oxide: Effect of different amine modifier on final | |||

Авторы

Даты

2024-06-19—Публикация

2021-06-15—Подача