Изобретение относится к рельсовому транспорту, в частности к технологии восстановления изношенных поверхностей катания рельсов криволинейных участков трамвайного пути с восстановлением геометрических параметров на участке производства работ электродуговой наплавкой самозащитной порошковой проволокой.

Известен способ восстановления рельсов с дефектами на поверхности катания автоматической электродуговой наплавкой, включающий предварительный индукционный контролируемый нагрев головки рельса до температуры 400±50°С на длину места наплавки и по 100 мм в каждую сторону; наплавку с использованием программируемого манипулятора самозащитной порошковой сварочной проволокой с особой последовательностью наложения наплавочных швов, заключающейся в наложении первого валика по периметру места наплавки и последующих - поперек оси рельса на ширину головки с перекрытием до 1/3 ширины предыдущего валика, при необходимости в несколько слоев; нормализацию рельса в зоне наплавки индукционным контролируемым нагревом до температуры 600±50°С с выдержкой 60±5 секунд (см. патент РФ №2654253, МПК Е01 В31/18 (2006.01), опубл. 21.02.2018 г.).

Данный способ не может быть использован для восстановления изношенных поверхностей рельса трамвайного пути, так как не обеспечивает необходимые прочностные характеристики изношенных поверхностей рельса на криволинейных участках трамвайного пути.

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков является способ восстановления изношенной поверхности трамвайного рельса, включающий зачистку изношенной поверхности головки рельса, имеющей дефект, нагрев зачищенного участка, послойную наплавку изношенного и зачищенного участка, естественное охлаждение и механическую обработку наплавленной поверхности, причем наплавку осуществляют с использованием самозащитной порошковой хромомарганцевой проволоки путем нанесения восьми слоев, причем в процессе наплавки обеспечивают межпроходную температуру наплавляемой поверхности в диапазоне от 180°С до 200°С и наплавку последнего слоя осуществляют с возвышением над поверхностью катания рельса, после чего осуществляют механическую обработку и уплотнение наплавленных слоев, (см. патент РФ №2382695, МПК В23K9/04 (2006.01), МПК Е01В31/18 (2006.01), опубл. 06.07.2017).

Известный способ из-за отсутствия нагрева зачищенного участка перед наплавкой не обеспечивает необходимые прочностные характеристики изношенных поверхностей рельса на криволинейных участках трамвайного пути.

Задачей предлагаемого изобретения является повышение долговечности использования восстановленного рельса с сохранением прочностных характеристик поверхности рельса на криволинейных участках трамвайного пути после восстановления.

Техническим результатом при осуществлении изобретения является повышение долговечности использования восстановленного рельса с сохранением прочностных характеристик поверхности рельса на криволинейных участках трамвайного пути после восстановления.

Указанный технический результат достигается тем, что в предложенном способе осуществляют включающий зачистку изношенных поверхности головки рельса, имеющей дефект, нагрев зачищенного участка, послойную наплавку изношенных поврежденного и зачищенного участка, естественное охлаждение и механическую обработку наплавленной поверхности, в зоне, ширина которой превышает ширину зоны наплавки на 1000 мм в обе стороны, осуществляют пред наплавкой первого валика нагрев до 380-470°С, после наплавки первого валика удаляют и зачищают сварочный шлак, пред наплавкой второго и последующих валиков предварительно осуществляют нагрев до 380-470°С, при этом после наплавки каждого валика удаляют и зачищают сварочный шлак, причем после наплавки последнего валика поверхность головки рельса шлифуют до соответствия обработанной поверхности наплавки поперечному профилю не наплавленной части рельса.

Кроме того, предпочтительно, что или после зачистки изношенной поверхности головки рельса, или после наплавки проводят капиллярную цветную дефектоскопию.

Кроме того, предпочтительно, наплавку ведут с применением самозащитной порошковой проволоки диаметром 1,6 мм.

Кроме того, предпочтительно, перед наплавкой каждого валика осуществляют контроль температуры нагрева головки рельса в зоне наплавки.

Кроме того, предпочтительно, что длина зачистки поврежденной поверхности головки и желоба рельса больше длины наплавки не менее чем на 150 мм.

Предварительная подготовка изношенной поверхности трамвайного рельса путем зачистки и вышлифовки поверхностных дефектов позволяет повысить качество полученной наплавки.

Капиллярная дефектоскопия, проводится в некоторых случаях, для подтверждения вывода, что после вышлифовки дефектного места, или после наплавки, не осталось скрытых дефектов.

Предварительный нагрев трамвайного рельса в зоне, ширина которой превышает ширину зоны наплавки на 1000 мм в обе стороны, для обеспечения определенной скорости охлаждения основного металла рельса в слоях, прилегающих в зоне сплавления наплавленного слоя с основным металлом, т.к. исключается вероятность образования хрупких закалочных структур типа мартенсит с микротрещинами в углеродистой рельсовой стали.

Предварительный нагрев трамвайного рельса в зоне, ширина которой превышает ширину зоны наплавки на 1000 мм в обе стороны, осуществляется перед нанесением каждого валика для обеспечения определенной скорости охлаждения основного металла рельса в слоях, прилегающих в зоне сплавления наплавленного слоя с основным металлом.

После наплавки первого валика удаляют и зачищают сварочный шлак, перед наплавкой второго и последующих валиков удаляют и зачищают сварочный шлак, что позволяет повысить качество наплавленного слоя и исключить появление внутренних дефектов.

После наплавки последнего валика поверхность головки и желоба рельса шлифуют до соответствия обработанной поверхности наплавки поперечному профилю не наплавленной части рельса для придания ему чертежных размеров.

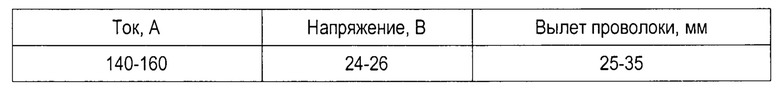

Способ ремонта изношенных поверхностей рельса на криволинейных участках трамвайного пути поясняется чертежами.

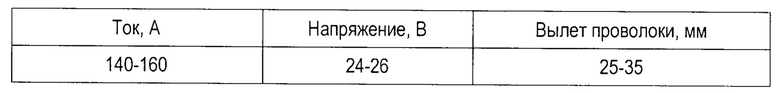

На фиг. 1 изображен изношенный профиль трамвайного рельса;

на фиг. 2 изображен изношенный профиль трамвайного рельса с наплавкой первого валика;

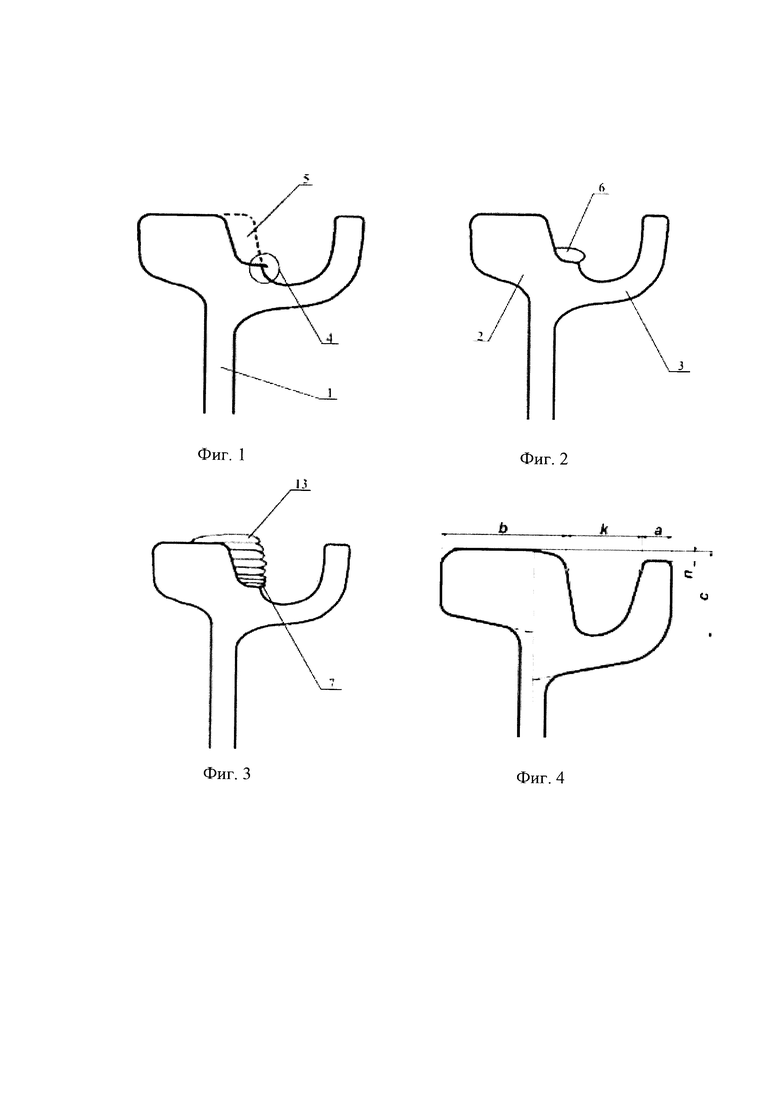

на фиг. 3 изображен изношенный профиль трамвайного рельса с наплавкой нескольких валиков;

на фиг. 4 изображен восстановленный (отремонтированный) профиль трамвайного рельса, согласно ГОСТ.

Предлагаемый способ поясняется чертежами (фиг. 1-4), на которых изображены верхняя часть поперечного сечения трамвайного рельса.

Трамвайный рельс 1 содержит головку 2 и желоб 3, на которых образованы при эксплуатации наплыв 4 и износ 5 (фиг. 1). На головке 2 выполнен первый наплавленный валик 6 (фиг. 2) и последующие наплавленные валики - 7-13 (фиг. 3).

Ремонт трамвайных путей может производиться на месте их расположения без демонтажа. Передвижная станция обеспечивает все необходимые технологические операции как днем, так и в ночное время, что существенно экономит время.

Способ восстановления изношенных поверхностей рельса на криволинейных участках трамвайного пути осуществляется следующим образом.

Пример 1

Для выполнения работ по электродуговой наплавке трамвайных рельсов нетермоупрочненных и термоупрочненных отечественного и импортного производства (в том числе РТ62, РТ62Е по ГОСТ Р 55941) применяется стандартное оборудование для восстановления геометрических размеров изношенных рельсов самозащитной порошковой проволокой проволокой с применением способов частично механизированной, полностью механизированной и автоматической наплавками (ГОСТ Р 58904-2020).

Ремонт трамвайных рельсов производится в пути или в технологические «окна», или при полном закрытии движения. Ремонт трамвайных рельсов электродуговой наплавкой разрешается производить при температуре окружающего воздуха не ниже минус 15°С и при отсутствии атмосферных осадков (дождя, снега, тумана и т. д.). Наплавка допускается при незначительных осадках, если используются специализированных средств защиты от осадков (тент и т. п.).

Ремонту электродуговой наплавкой самозащитной порошковой проволокой подлежат трамвайные рельсы типов ТР62 и ТР58, уложенные в звеньевой или бесстыковой пути и имеющие эксплуатационные повреждения в виде выкрашиваний, отслоений, смятия, вертикального и горизонтального износа, расположенных на головке и губке рельса.

Перед наплавкой осуществляют зачистку поврежденной поверхности рельса, имеющей дефект, до полного его удаления, механическим способом - шлифовкой абразивным инструментом, не допуская поджогов.

Длина шлифуемого участка должна быть не менее чем на 150 мм больше длины наплавки в обе стороны.

При необходимости, после вышлифовки дефектного места до чистого металла проводят визуальную капиллярную дефектоскопию и в случае выявления поверхностных трещин, раковин, пор - они дополнительно вышлифовываются.

После вышлифовки дефектного металла участок рельса следует насухо протереть для удаления остатков средств капиллярной дефектоскопии с поверхности рельса.

Для наплавки рельсов применяют самозащитные порошковые проволоки диаметром до 1,6 мм, которые обеспечивают требуемые прочностные характеристики.

Наплавку каждого валика, начиная с первого, осуществляют с предварительным индукционным подогревом рельса до температуры 380°С, в зоне, ширина которой превышает ширину зоны наплавки на 1000 мм в обе стороны, что снижает скорость охлаждения основного металла рельса в слоях, прилегающих в зоне сплавления наплавленного слоя с основным металлом и тем самым обеспечивает повышение долговечности использования восстановленного рельса с сохранением прочностных характеристик изношенной поверхности рельса на криволинейных участках трамвайного пути.

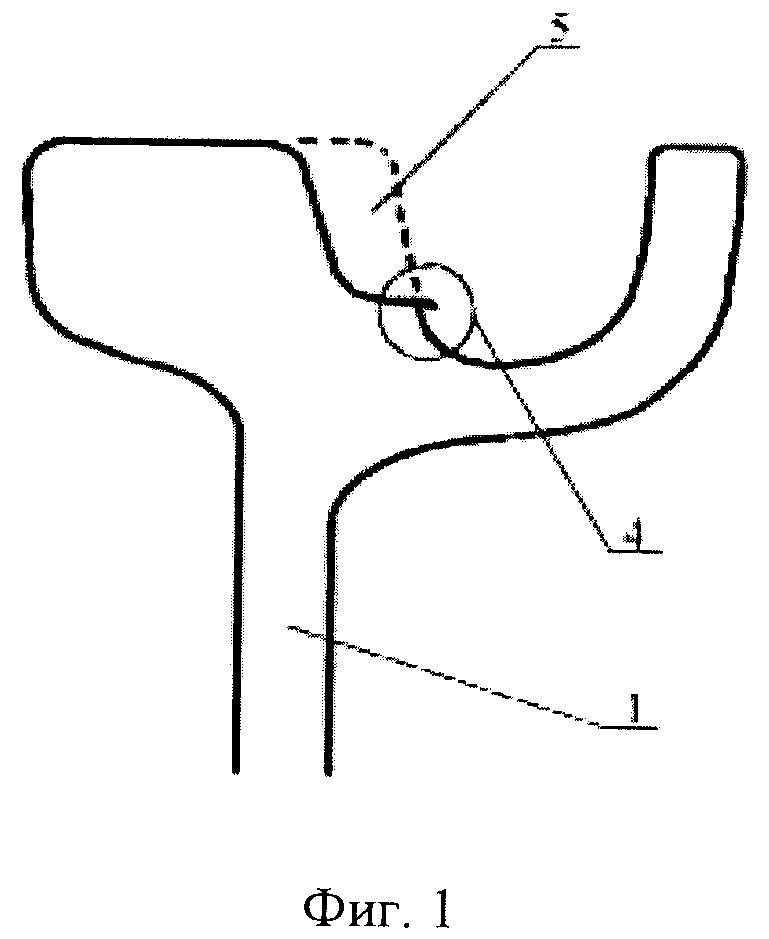

Используют следующий режим наплавки порошковой проволоки:

Наплавку самозащитной порошковой проволокой производят на постоянном токе обратной полярности (плюс на сварочной горелке), желательно, например, при наплавке выполнить не менее восьми валиков на поврежденные поверхности головки и желоба рельса до полного восстановления геометрии изношенного рельса.

Перед каждым нанесением последующего валика измеряют температуру (380°С) рельса в зоне наплавки на 1000 мм в обе стороны с помощью пирометра.

Указанная минимальная температура рельса в зоне наплавки на 1000 мм в обе стороны является достаточной для нанесения валиков на поврежденные поверхности головки с сохранением прочностных характеристик изношенной поверхности после наплавки.

Дальнейшее уменьшение температуры наплавки не позволит сохранить прочностные характеристики (твердость и другие механические свойства) изношенной поверхности рельса после наплавки.

После каждого нанесения первого и последующих валиков отбивают шлак сварочным молотком и зачищают место наплавки металлической щеткой.

При необходимости, после вышлифовки дефектного места до чистого металла проводят визуальную капиллярную дефектоскопию и в случае выявления поверхностных трещин, раковин, пор - они дополнительно вышлифовываются.

Поверхность катания после наплавки на головке рельса должна быть механически обработана и соответствовать поперечному профилю нового (не наплавленного) рельса (см. рисунок 4), в соответствии с заданными чертежными размерами на данный рельс, где: b - ширина головки; k - ширина желоба верхняя; а - толщина губы верхняя; n - смещение верхней кромки губы относительно поверхности катания головки; с - глубина желоба.

Все замеры и допуски должны производиться при помощи линейки длиной 1 м, набора щупов. Измерения в вертикальной плоскости проводятся по центру поверхности катания головки рельса. Допуски на геометрию наплавленного рельса после абразивной обработки головки по горизонтальной плоскости составляют ±1,5 мм от профиля восстановленного рельса. Длина наплавки рельсов в кривой измеряется с помощью измерительной металлической рулетки ГОСТ 7502 длиной 25 м.

Твердость наплавленного металла и в зоне термического влияния «околошовная зона», имеющих общую протяженность (длина наплавки плюс 100 мм от конца наплавки), по поверхности катания должна быть не менее 32 HRC (298 НВ).

При необходимости, после наплавки выявляют с помощью цветной капиллярной дефектоскопии по ГОСТ 18442 с соблюдением следующих требований: при цветной капиллярной дефектоскопии температура контролируемой поверхности должна быть не более 50°С; на контролируемой поверхности не допускается наличие масла и загрязнений и в случае выявления поверхностных трещин, раковин, пор - они дополнительно вышлифовываются.

Пример 2

Способ восстановления изношенных поверхностей рельса на криволинейных участках трамвайного пути согласно Примеру 2 осуществляется аналогично способу, раскрытому в Примере 1.

Отличие способов заключается в температуре предварительного индукционного подогрева рельса, а именно:

Наплавку каждого валика, начиная с первого, осуществляют с предварительным индукционным подогревом рельса до температуры 470°С, в зоне, ширина которой превышает ширину зоны наплавки на 1000 мм в обе стороны, что снижает скорость охлаждения основного металла рельса в слоях, прилегающих в зоне сплавления наплавленного слоя с основным металлом и тем самым обеспечивает повышение долговечности использования восстановленного рельса с сохранением прочностных характеристик изношенной поверхности рельса на криволинейных участках трамвайного пути.

Используют следующий режим наплавки порошковой проволоки:

Наплавку самозащитной порошковой проволокой производят на постоянном токе обратной полярности (плюс на сварочной горелке), желательно, например, при наплавке выполнить не менее восьми валиков на поврежденные поверхности головки и желоба рельса до полного восстановления геометрии изношенного рельса.

Перед каждым нанесением последующего валика измеряют температуру (470°С) рельса в зоне наплавки на 1000 мм в обе стороны с помощью пирометра.

Указанная максимальная температура рельса в зоне наплавки на 1000 мм в обе стороны является достаточной для нанесения валиков на поврежденные поверхности головки с сохранением прочностных характеристик изношенной поверхности после наплавки.

Дальнейшее увеличение температуры наплавки не позволит сохранить прочностные характеристики изношенной поверхности рельса после наплавки.

После каждого нанесения первого и последующих валиков отбивают шлак сварочным молотком и зачищают место наплавки металлической щеткой.

При необходимости, после вышлифовки дефектного места до чистого металла проводят визуальную капиллярную дефектоскопию и в случае выявления поверхностных трещин, раковин, пор - они дополнительно вышлифовываются.

Поверхность катания после наплавки на головке рельса должна быть механически обработана и соответствовать поперечному профилю нового (не наплавленного) рельса (см. фиг. 4). Все замеры и допуски должны производиться при помощи линейки длиной 1 м, набора щупов. Измерения в вертикальной плоскости проводятся по центру поверхности катания головки рельса. Допуски на геометрию наплавленного рельса после абразивной обработки головки по горизонтальной плоскости составляют ±1,5 мм от профиля восстановленного рельса. Длина наплавки рельсов в кривой измеряется с помощью измерительной металлической рулетки ГОСТ 7502 длиной 25 м.

При использовании заявленного изобретения каждый отличительный существенный признак формулы изобретения влияет на достижение технического результата, т.к. выявлена и описана причинно-следственная связь между техническим результатом и совокупностью отличительных существенных признаков изобретения.

Наличие отличительных существенных признаков изобретения в техническом решении позволяет достичь при использовании, заявленный технический результат: повышение долговечности использования восстановленного рельса с сохранением прочностных характеристик поверхности рельса на криволинейных участках трамвайного пути после восстановления.

Изобретение относится к методам восстановления изношенных поверхностей катания рельсов криволинейных участков трамвайного пути. В способе после зачистки поврежденной поверхности головки (2) рельса (1) осуществляют предварительный нагрев трамвайного рельса (1) в зоне, ширина которой превышает ширину зоны наплавки на 1000 мм в обе стороны, перед нанесением каждого валика (6-13) для обеспечения определенной скорости охлаждения основного металла рельса в слоях, прилегающих в зоне сплавления наплавленного слоя с основным металлом, при этом после наплавки каждого валика (6-13) удаляют и зачищают сварочный шлак, причем после наплавки последнего валика поверхность головки рельса шлифуют до соответствия обработанной поверхности наплавки поперечному профилю не наплавленной части рельса. Достигается повышение долговечности использования восстановленного рельса с сохранением прочностных характеристик поверхности рельса на криволинейных участках трамвайного пути после восстановления. 4 з.п. ф-лы, 4 ил.

1. Способ восстановления изношенной поверхности рельса на криволинейных участках трамвайного пути, включающий зачистку изношенной поврежденной поверхности головки рельса, имеющей дефект, нагрев зачищенного участка, послойную наплавку изношенного поврежденного и зачищенного участка, естественное охлаждение и механическую обработку наплавленной поверхности, отличающийся тем, что в зоне, ширина которой превышает ширину зоны наплавки на 1000 мм в обе стороны, осуществляют перед наплавкой первого валика нагрев до 380-470°С, после наплавки первого валика удаляют и зачищают сварочный шлак, перед наплавкой второго и последующих валиков предварительно осуществляют нагрев до 380-470°С, при этом после наплавки каждого валика удаляют и зачищают сварочный шлак, причем после наплавки последнего валика поверхность головки рельса шлифуют до соответствия обработанной поверхности наплавки поперечному профилю не наплавленной части рельса.

2. Способ по п. 1, отличающийся тем, что или после зачистки изношенной поверхности головки рельса, или после наплавки проводят капиллярную цветную дефектоскопию.

3. Способ по п. 1, отличающийся тем, что наплавку ведут с применением самозащитной порошковой проволоки диаметром 1,6 мм.

4. Способ по п. 1, отличающийся тем, что перед наплавкой каждого валика осуществляют контроль температуры нагрева головки рельса в зоне наплавки.

5. Способ по п. 1, отличающийся тем, что длина зачистки поврежденной поверхности головки рельса больше длины наплавки не менее чем на 150 мм.

| Способ восстановления рельсов с дефектами на поверхности катания автоматической электродуговой наплавкой | 2016 |

|

RU2654253C2 |

| Способ ремонта эксплуатационных повреждений поверхности катания головки железнодорожного рельса | 2018 |

|

RU2693252C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ ПОВЕРХНОСТИ ТРАМВАЙНОГО РЕЛЬСА | 2016 |

|

RU2624752C1 |

| Способ устранения дефекта смятия и износа головки рельсов в зоне сварного стыка электродуговой наплавкой | 2019 |

|

RU2708126C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ РЕЛЬСА (ВАРИАНТЫ) | 2022 |

|

RU2779781C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2382695C1 |

| CN 113249723 B, 30.11.2021 | |||

| US 2014042140 A1, 13.02.2014. | |||

Авторы

Даты

2024-06-24—Публикация

2023-10-02—Подача