Изобретение относится к железнодорожному транспорту, в частности к технологии ремонта тупых крестовин стрелочных переводов, с изнашиваемыми частями усовиков в местах эксплуатационных повреждений, классифицированных как дефекты в виде выкрашиваний металла, трещин, отслоений, раковин и т.п., отремонтированных без снятия с железнодорожного полотна механизированной электродуговой наплавкой.

Известен способ ремонта изношенных частей тупой крестовины, при котором осуществляют зачистку поврежденных поверхностей, имеющих дефекты, шлифованием до полного их удаления, послойную наплавку зачищенных участков и механическую обработку наплавленных поверхностей (патент Китая №209368595, МПК Е01В 7/10, 10.09.2019).

Данный способ предусматривает замену изношенной части тупой крестовины стрелочного перевода и не может быть использован при ремонте изношенной тупой крестовины стрелочного перевода без его снятия с железнодорожного полотна.

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков является способ ремонта изношенных частей тупой крестовины, при котором осуществляют зачистку поврежденных поверхностей, имеющих дефекты, шлифованием до полного их удаления, послойную наплавку зачищенных участков и механическую обработку наплавленных поверхностей, (заявка США №2015/0001350, МПК Е01В 7/10, 01.01.2015).

Этот ремонт тупых крестовин не может быть осуществлен без снятия с железнодорожного пути, обусловленных выполнением сварных швов на коротких участках, что не обеспечивает надежность при ремонте тупых крестовин на железнодорожном пути.

Задачей предлагаемого изобретения является обеспечение ремонта электродуговой наплавкой тупых крестовин стрелочных переводов без снятия с железнодорожного полотна.

Техническим результатом при осуществлении изобретения является обеспечение надежности стрелочных переводов путем восстановления размеров тупых крестовин, изношенных в процессе эксплуатации, без снятия с железнодорожного полотна.

Указанный технический результат достигается тем, что в предложенном способе ремонта эксплуатационных повреждений поверхностей тупых крестовин, при котором осуществляют зачистку поврежденных поверхностей, имеющих дефекты, шлифованием до полного их удаления, послойную наплавку зачищенных участков и механическую обработку наплавленных поверхностей, производят обмер крестовины перед наплавкой, в процессе наплавки и после обработки наплавленного слоя при помощи специального накладного шаблона с уровнем и мерным клином, при этом базой для определения сечений является математический центр тупой крестовины, после вышлифовки дефектного металла проводят капиллярную цветную дефектоскопию на отсутствие поверхностных трещин, причем при наплавке первого и второго слоев длина наплавленных валиков составляет не более 350 мм, ширина не более 10 мм, высота не более 3,0 мм., причем первый валик наплавляют на одной из менее изношенных частей первого усовика против сечения сердечника примерно 12-20 мм, второй валик наплавляют на сердечнике, имеющем наибольший износ, в сечении примерно 12-20 мм., третий валик наплавляют на более изношенную часть второго усовика против сечения сердечника примерно 12-30 мм., четвертый валик наплавляют на менее изношенном сердечнике в том же сечении, при этом каждый наплавленный валик остужают или сжатым воздухом, или водой, или снегом до температуры не менее 100°С, после чего каждый наплавленный валик еще в горячем состоянии проковывают по всей его длине, далее порядок наплавки сохраняется в той же последовательности.

Кроме того, наплавку тупых крестовин перекрестного стрелочного перевода производят поочередно, сначала восстанавливают износ одной крестовины, затем другой; наплавку крестовины производят самозащитной порошковой проволокой, диаметр которой составляет примерно 1,2 - 2,6 мм; наплавку третьего и последующих слоев производят валиками длиной не примерно 250 - 350 мм., шириной не более 25 мм. и высотой не более 3,0 мм.; направление наплавки первого слоя осуществляют в сторону хвостовой части крестовины, при этом наплавку второго и последующих слоев производят в направлении, противоположном направлению наплавки предыдущего слоя, а окончание каждого наплавленного валика является началом следующего; кратер каждого валика выводят на наплавленный металл и заваривают.

Способ ремонта эксплуатационных повреждений поверхностей тупых крестовин стрелочных переводов поясняется чертежами.

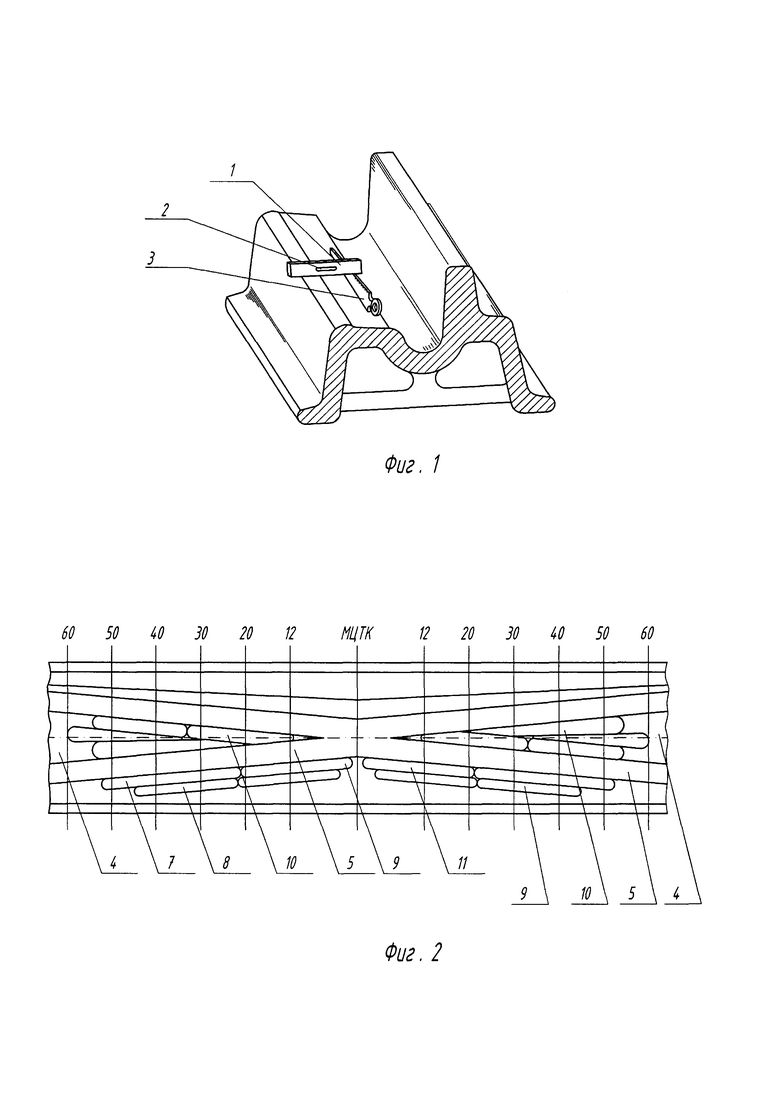

На фиг. 1 показан специальный накладной шаблон для измерения износа тупой крестовины;

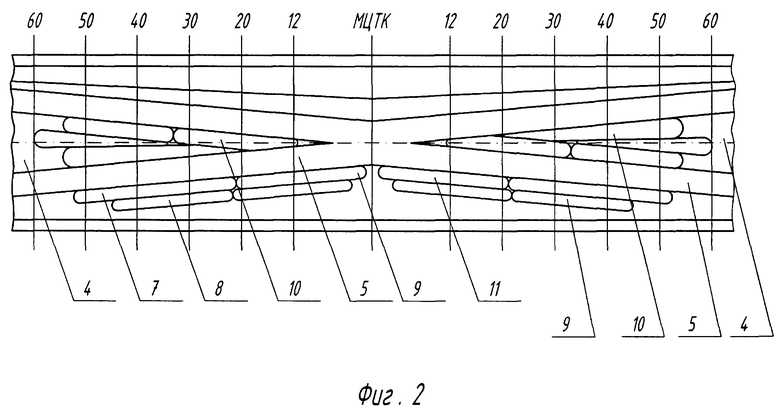

на фиг. 2 показана схема расположения валиков при наплавке тупых крестовин.

Способ ремонта эксплуатационных повреждений поверхностей тупых крестовин стрелочных переводов осуществляется следующим образом.

Для выполнения работ по электродуговой наплавке тупых крестовин, изготовленных из стали Г13Л, применяется стандартное оборудование, например, сварочное оборудование, электрогенератор, шлифовальное оборудование, и т.д.

Перед восстановлением тупых крестовин используют специальную методику определения износа и разметки, а именно:

- обмер тупой крестовин перед наплавкой, в процессе наплавки и после обработки наплавленного слоя производят специальным накладным шаблоном 1 с уровнем 2 и мерным клином 3.

- износ тупой крестовины определяют с точностью до 0,5 мм: сердечника - в сечении 40 мм;

- износ сердечника 4 тупой крестовины измеряют по продольной оси;

- вертикальный износ усовиков 5, 6 тупой крестовин измеряют на расстоянии 14 мм от боковой рабочей грани изнашиваемой части усовика в сечении, где ширина сердечника на уровне измерения равна 20 мм.

Базой для определения сечений тупых крестовин является математический центр тупой крестовины (далее МЦТК), от которого находят все требуемые сечения сердечника.

Сначала удаляют наплывы металла, образованные при эксплуатации, с рабочих граней усовиков 5, 6 и сердечников 4, с зачисткой их боковых сторон и проводят тщательный осмотр на наличие трещин, затем вышлифовывают канавки по границам наплавки на сердечниках 4 и усовиках 5, 6 и удаляют металл со всей поверхности, подлежащей наплавке, и далее вышлифовывают дефектный металл из зоны наплавки.

Наплавку тупых крестовин производят на длину местного износа: сердечника - от острия сердечника до сечения 60, а усовиков на требуемую длину.

После вышлифовки дефектного металла проводят капиллярную цветную дефектоскопию на отсутствие поверхностных трещин.

Наплавку крестовин выполняют как при отрицательной, так и при положительной температуре воздуха.

Наплавку крестовин производят самозащитной порошковой проволокой диаметром примерно 1,2 - 2,6 мм.

Наплавку первого слоя 7 и второго слоя 8 тупых крестовин производят валиками 9, длина которых составляет не более 350 мм, ширина не более 10 мм, высота не более 3,0 мм.

Наплавку последующих слоев производят валиками длиной примерно 250 - 350 мм., шириной не более 25 мм и высотой не более 3,0 мм.

Наплавку первого и последующих слоев крестовины производят с последовательным чередованием валиков 9, при этом металл каждого наплавленного валика остужают до температуры не ниже 100°С.

Каждый наплавленный валик 9 остужают или усиленным потоком воздуха, например, от воздуходувки, или сжатым воздухом, например, от компрессора, или водой, или снегом в зимнее время.

Наплавку тупых крестовин перекрестного стрелочного перевода и глухого пересечения производят поочередно. Сначала восстанавливают износ одной крестовины, затем другой.

Первый валик 9 наплавляют на одной из менее изношенных частей первого усовика 5 против сечения первого сердечника 4 (примерно 12-20 мм.), второй валик 10 наплавляют на первом сердечнике 4, имеющем наибольший износ, в сечении (примерно 12-20 мм.), третий валик 11 наплавляют на более изношенную часть второго усовика 6 против сечения второго сердечника 4 (примерно 12-20 мм.), четвертый валик 10 наплавляют на менее изношенном втором сердечнике 4 в том же сечении.

Далее порядок наплавки сохраняется в той же последовательности.

Кратер каждого валика выводят на наплавленный металл и заваривают.

Направление наплавки первого слоя осуществляют - в сторону хвостовой части крестовины. Наплавку второго и последующих слоев производят в направлении, противоположном направлению наплавки предыдущего слоя. Окончание каждого наплавленного валика является началом следующего.

Перед наплавкой каждого последующего валика очищают ранее наплавленный валик от масла, грязи и шлака металлической щеткой или шлифовальной машинкой.

При наплавке тупой крестовины каждый наплавленный валик еще в горячем состоянии тщательно проковывают или молотком, или кувалдой по всей его длине.

Для снятия внутренних напряжений тупой крестовины и уплотнения наплавленного металла в период наплавки по восстанавливаемой крестовине пропускают поезда.

Применение предложенного способа обеспечивает надежность стрелочных переводов путем восстановления размеров тупых крестовин, изношенных в процессе эксплуатации, без снятия с железнодорожного полотна, что обеспечивает экономически эффективный подход к увеличению ее срока службы и значительную экономию средств в сравнении с заменой на новую тупую крестовину.

Изобретение относится к области верхнего строения железнодорожного пути, в частности к способам ремонта эксплуатационных повреждений поверхностей тупых крестовин. Способ ремонта включает зачистку поврежденных поверхностей, наплавку и механическую обработку наплавленного металла. Обмер крестовины производят при помощи шаблона с уровнем и мерным клином. Базой для определения сечений является математический центр крестовины. После вышлифовки дефектного металла производят капиллярную цветную дефектоскопию на отсутствие поверхностных трещин. Первый валик наплавляют на одной из менее изношенных частей первого усовика против сечения сердечника примерно 12-20 мм. Второй валик наплавляют на сердечнике, имеющем наибольший износ, в сечении примерно 12-20 мм. Третий валик наплавляют на более изношенную часть второго усовика против сечения сердечника примерно 12-30 мм. Четвертый валик наплавляют на менее изношенном сердечнике в том же сечении. Каждый наплавленный валик остужают до температуры не менее 100°С, после чего каждый наплавленный валик проковывают по всей его длине. Далее порядок наплавки сохраняется в той же последовательности. Достигается восстановление размеров тупых крестовин. 5 з.п. ф-лы, 2 ил.

1. Способ ремонта эксплуатационных повреждений поверхностей тупых крестовин, включающий зачистку поврежденных поверхностей, имеющих дефекты, шлифованием до полного их удаления, послойную наплавку зачищенных участков и механическую обработку наплавленных поверхностей, отличающийся тем, что обмер крестовины перед наплавкой, в процессе наплавки и после обработки наплавленного слоя производят при помощи специального накладного шаблона с уровнем и мерным клином, при этом базой для определения сечений является математический центр тупой крестовины, после вышлифовки дефектного металла проводят капиллярную цветную дефектоскопию на отсутствие поверхностных трещин, причем при наплавке первого и второго слоев длина наплавленных валиков составляет не более 350 мм, ширина не более 10 мм, высота не более 3,0 мм., причем первый валик наплавляют на одной из менее изношенных частей первого усовика против сечения сердечника примерно 12-20 мм, второй валик наплавляют на сердечнике, имеющем наибольший износ, в сечении примерно 12-20 мм, третий валик наплавляют на более изношенную часть второго усовика против сечения сердечника примерно 12-30 мм, четвертый валик наплавляют на менее изношенном сердечнике в том же сечении, при этом каждый наплавленный валик остужают или усиленным потоком воздуха, или сжатым воздухом, или водой, или снегом до температуры не менее 100°С, после чего каждый наплавленный валик еще в горячем состоянии проковывают по всей его длине, далее порядок наплавки сохраняется в той же последовательности.

2. Способ по п. 1, отличающийся тем, что наплавку тупых крестовин перекрестного стрелочного перевода производят поочередно, сначала восстанавливают износ одной крестовины, затем другой.

3. Способ по п. 1, отличающийся тем, что наплавку крестовины производят самозащитной порошковой проволокой, диаметр которой составляет примерно 1,2-2,6 мм.

4. Способ по п. 1, отличающийся тем, что наплавку третьего и последующих слоев производят валиками длиной примерно 250-300 мм, шириной не более 25 мм и высотой не более 3,0 мм.

5. Способ по п. 1 или 3, отличающийся тем, что направление наплавки первого слоя осуществляют в сторону хвостовой части крестовины, при этом наплавку второго и последующих слоев производят в направлении, противоположном направлению наплавки предыдущего слоя, а окончание каждого наплавленного валика является началом следующего.

6. Способ по п. 1, отличающийся тем, что кратер каждого валика выводят на наплавленный металл и заваривают.

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Технические условия | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| способ одновременного получения в водяном газогенераторе генераторного и водяного газов | 1949 |

|

SU86128A1 |

| Машина для расстила мульчи | 1932 |

|

SU29289A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ КАТАНИЯ ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСОВОГО ПУТИ БЕЗ ЕГО СНЯТИЯ С ПОЛОТНА | 2009 |

|

RU2421309C1 |

| JP 5169292 A, 09.07.1993. | |||

Авторы

Даты

2020-09-28—Публикация

2020-02-12—Подача