Изобретение относится к области наплавки, в частности к способу восстановления изношенной поверхности головки трамвайного рельса электродуговой наплавкой, и может найти применение при ремонте трамвайных путей без снятия рельсов.

Из уровня техники известны следующие решения.

Известен способ восстановления изношенных поверхностей рельсов, включающий зачистку изношенной поверхности до чистого металла, осуществление нагрева участка изношенной поверхности рельса до температуры 400-450°С в течение 5-6 мин по всей его длине и в обе стороны, наплавку электродуговым методом при рабочей температуре не ниже 350°С послойно на полную глубину изношенной поверхности с превышением номинального размера поверхности катания рельса на величину припуска на механическую обработку, естественное охлаждение и механическую обработку восстановленной поверхности катания рельса (патент РФ №2382695, опубликованный 27.02.2010).

Недостатком указанного способа является предварительный нагрев наплавляемой поверхности, что делает указанный способ неприменимый для трамвайных путей, совмещенных с проезжей частью и находящихся в асфальтобетонной смеси с шумопоглощающими элементами.

Наиболее близким аналогом к патентуемому решению является способ восстановления изношенных трамвайных рельсов (см. патент Бельгии №532414, опубликованный 08.10.1953), включающий выполнение наплавленных слоев сварочным электродом на боковой поверхности желоба головки путем размещения в желобе поддерживаемой медной пластиной, удерживающей расплавленный метал вблизи изношенной поверхности рельса в процессе наплавки, предупреждая его стекание.

Недостатками известного способа является повышенная трудоемкость, низкая производительность, низкое качество наплавки и повышенный расход сварочных материалов, при этом качество наплавки в указанном способе зависит от квалификации электросварщика.

Задачей патентуемого решения является устранение указанных недостатков, повышение качества наплавленного слоя, повышение производительности и обеспечение возможности мобильного восстановление трамвайных путей на месте, без предварительного подогрева наплавляемой поверхности, а также без снятия рельсов.

Техническим результатом патентуемого решения является повышение качества наплавленного слоя при восстановлении трамвайных рельсов без перерыва движения поездов и снижение трудозатрат.

Заявленный технический результат достигается за счет осуществления способа восстановления электродуговой наплавкой изношенной поверхности трамвайного рельса, согласно патентуемому решению проводят предварительную подготовку изношенной поверхности рельса и осуществляют наплавку с использованием самозащитной порошковой хромомарганцевой проволоки путем нанесения восьми слоев с обеспечением межпроходной температуры наплавляемой поверхности в диапазоне от 180°С до 200°С, причем при наплавке последнего слоя осуществляют возвышение над поверхностью катания, последующую механическую обработку и уплотнение наплавленных слоев.

Предварительная подготовка изношенной поверхности трамвайного рельса путем зачистки и вышлифовки поверхностных дефектов позволяет повысить качество полученной наплавки.

Выполнение наплавки с использованием самозащитной порошковой хроммарганцевой проволоки позволяет производить наплавку без предварительного подогрева рельсов и без использования дополнительных материалов (флюса). Таким образом, выполнение наплавочных работ может производиться без перерыва движения трамвайных поездов. Хромарганцевая проволока обеспечивает при наплавке мартенситно-аустенитную марганцовистую сталь, которая проявляет высокие показатели при трении металла о металл, стойкости к коррозии, интенсивных ударных нагрузок и умеренного абразивного износа.

Однако при наплавке указанной проволокой без предварительного подогрева и с учетом постоянных динамических нагрузок существует вероятность образования мелких поперечных трещин на поверхности катания рельса и в зоне термического влияния на величине 1,5 мм, которые в дальнейшем приведут к выкрашиванию наплавленного металла. Возникновение трещин происходит вследствие образования мартенсита в наплавленном слое, который обладает повышенной твердостью и вызывает повышенную хрупкость наплавленных слоев в процессе постоянной эксплуатации рельсового пути.

Для обеспечения высокого качества, повышения сопротивляемости к образованию трещин и необходимой твердости наплавленных слоев необходимо осуществлять наплавку самозащитной порошковой хроммарганцевой проволокой путем нанесения восьми слоев с соблюдением межпроходной температуры наплавляемых слоев в диапазоне от 180°С до 200°С и последующим уплотнением наплавленных слоев.

Благодаря выполнению восьми слоев с соблюдением межпроходной температуры достигаются оптимальные тепловложения в наплавленный металл, что приводит к повышению качества наплавленного металла, получению наплавленных слоев заданных размеров, отсутствию пор и трещин, достижению необходимой твердости наплавленной поверхности, соответствующей твердости трамвайного рельса, а также обеспечивается практически одинаковое значение твердости всех наплавленных слоев.

В случае наплавки менее восьми слоев не будет обеспечено одинаковое значение твердости всех наплавленных слоев, а наплавка более восьми слоев не приведет к дальнейшему увеличению качества шва, а напротив, снизит его прочностные характеристики в результате многократного теплового воздействия, а также увеличит трудозатраты.

Кроме того, соблюдение межпроходной температуры наплавляемых слоев в диапазоне от 180°С до 200°С позволит уменьшить мартенситные образования в наплавленной поверхности.

Осуществление наплавки последнего слоя с возвышением над поверхностью катания рельса размером после механической обработки от 1 мм до 5 мм необходимо для дальнейшего уплотнения наплавленных слоев. При движении трамвайных поездов возвышение деформируется и уплотняется, происходит наклеп слоев друг на друга, что приводит к повышению качества, долговечности и надежности наплавленного слоя.

При этом объединение указанных приемов осуществления способа обеспечивает синергетический эффект, то есть выполнение самозащитной порошковой хроммарганцевой проволокой восьми слоев с соблюдением межпроходной температуры наплавляемых слоев в диапазоне от 180°С до 200°С и осуществлением дальнейшего уплотнения наплавленных слоев в совокупности приводит к получению наплавки повышенного качества, требуемой твердости, повышенной сопротивляемости к образованию трещин, повышенной износостойкости и долговечности в условиях динамических нагрузок.

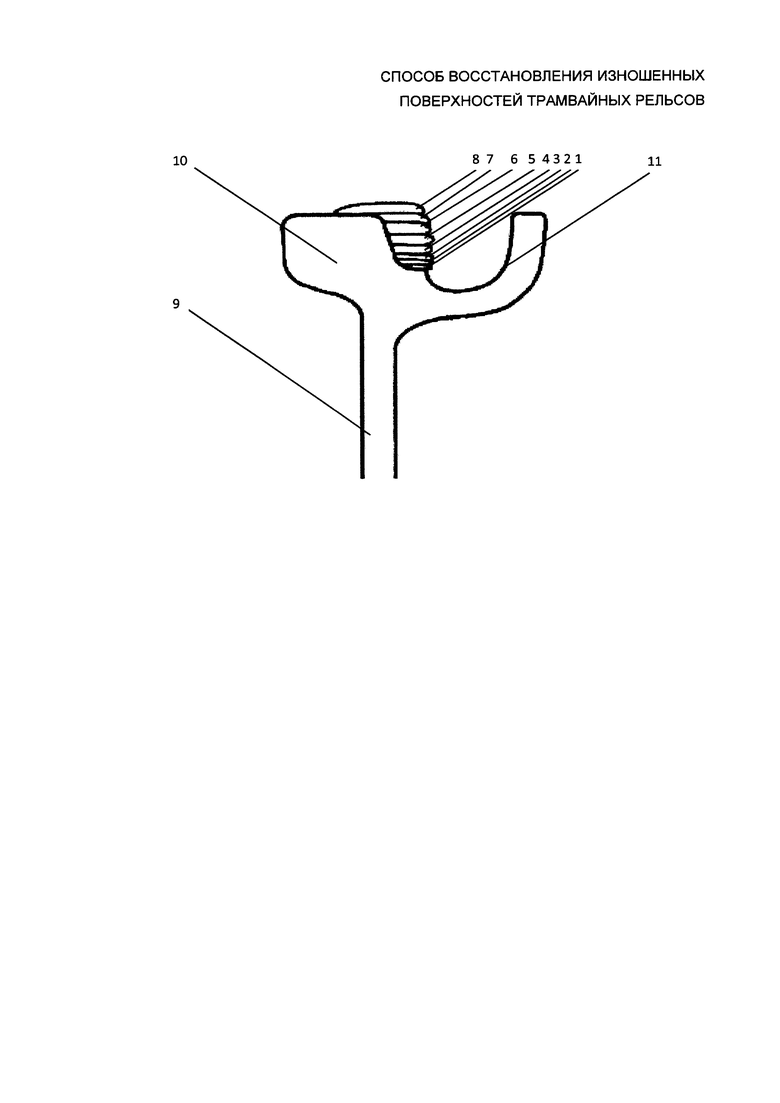

Предлагаемый способ поясняется фигурой, на котором изображено поперечное сечение трамвайного рельса с наплавленными слоями на боковую поверхность желоба головки рельса.

На фигуре показаны трамвайный рельс 9, головка 10, желоб 11, 1 - первый слой, 2 - второй слой, 3 - третий слой, 4 - четвертый слой, 5 - пятый слой, 6 - шестой слой, 7 - седьмой слой и 8 - восьмой слой.

Предложенный способ восстановления электродуговой наплавкой изношенных трамвайных рельсов осуществляют следующим образом.

Перед наплавкой подготавливают наплавляемую поверхность изношенного рельса путем зачистки от поверхностных дефектов до чистого металла при помощи абразивных инструментов. Длина участка зачистки абразивным инструментом соответствует длине участка наплавки с допуском на увеличение до 100 мм. По окончании работ по зачистке дефектного металла участок наплавки очищают от смета и грязи, протирают насухо обтирочными материалами для удаления влаги.

Наплавку осуществляют без предварительного подогрева трамвайного рельса с использованием самозащитной порошковой хромомарганцевой проволоки. В процессе наплавки выполняют восемь слоев с обеспечением межпроходной температуры наплавляемой поверхности от 180 до 200°С, при этом толщину слоев регулируют путем изменения скорости наплавки и напряжения.

Поддержание межпроходной температуры достигается путем нанесения слоев друг на друга с последующим охлаждением естественным способом. Измерение и контроль температуры наплавляемой поверхности производится пирометром.

После наплавки каждого слоя с поверхности необходимо отбить шлак сварочным молотком и зачистить металлической щеткой. При наплавке последнего слоя требуется устраивать возвышение наплавленного слоя над поверхностью катания.

При наплавке слоев максимальная длина разового прохода не превышает 1,5-2,0 м.

После наплавки поверхность рельса обрабатывают механически, при этом величина возвышения после обработки не превышает 5 мм (от 1 до 5 мм). Обработку наплавленных рельсов производят абразивным инструментом после их естественного охлаждения до температуры 50°-70°С, не допуская поджогов.

При движении трамвайных поездов происходит уплотнение наплавленных слоев путем их наклепа друг на друга за счет наличия возвышение последнего слоя до 5 мм.

Далее изобретение поясняется с помощью примеров.

Пример 1.

Многослойную наплавку осуществляли самозащитной порошковой хромомарганцевой проволокой, например, марки OK Tubrodur 15CrMn О/G следующего состава, мас. %: С - 0,30; Mn - 13,5; Si - 0,60; Cr - 15,5; Ni - 1,80; Mo - 1,20; V - 0,60, остальное - железо. Указанная самозащитная порошковая проволока марки OK Tubrodur 15CrMn О/G производства ESAB (Швеция) выполнена согласно DIN 8555: MF 7-GF-250-GKPR - нормативно-технической документации «Сварочные добавки для наплавки», разработанной немецким институтом по стандартизации (Deutsches Institut fur Normung e.V.)) со следующими параметрами: напряжение в диапазоне от 29 до 32 В, скорость наплавки изменяли в диапазоне от 40 до 90 см/мин.

При этом уменьшение напряжения приводило к недостаточной свариваемости наплавленного металла, что вызывало отслаивание наплавленного слоя и ухудшение качества наплавки, а увеличение напряжения приводило к прожиганию металла рельса и как следствие – к ухудшению качества наплавки, порчи рельса, невозможности нанесения последующих слоев, также происходило разбрызгивание металла, тем самым уменьшалось КПД наплавки. Наплавка со скоростью менее 40 см/мин приводила к чрезмерному увеличению наплавленного шва, а также стеканию наплавляемого металла в желоб рельса, что увеличивает трудозатраты и приводит к снижению качества шва, а наплавка более 90 см/мин - к недостаточному вхождению наплавляемого металла в металл рельса, что в дальнейшей эксплуатации приводит к отслаиванию и выкрашиванию наплавленных слоев.

Выполняли наплавку путем нанесения семи слоев, при этом межпроходный контроль температуры не осуществлялся. Производили механическую обработку.

В результате не обеспечивалась требуемая твердость наплавленного металла, совпадающая с твердостью наплавляемого рельса, образовывались закалочные структуры, приводящие к образованию трещин, происходило выкрашивание наплавленного металла, а также не обеспечивалась одинаковая твердость всех наплавленных слоев. Также несоблюдение межпроходной температуры приводило к перегреву, возгоранию и оплавлению шумозащитных вкладышей рельсов.

Пример 2.

Многослойную наплавку осуществляли самозащитной порошковой хромомарганцевой проволокой той же марки со следующими параметрами: напряжение в диапазоне от 29 до 32 В, скорость наплавки изменяли в диапазоне от 40 до 90 см/мин. Выполняли наплавку путем нанесения семи слоев с соблюдением межпроходной температуры в диапазоне от 180°С до 200°С. Производили механическую обработку.

В результате уменьшилось образование мартенсита в процессе наплавки, однако требуемая твердость не была получена, также не обеспечивалась одинаковая твердость всех наплавленных слоев (твердость первого слоя составила 450 НВ, последнего – 380 НВ, перепад составил 70 НВ), наплавленный металл не обладал достаточным для данных условий эксплуатации рельса качеством.

Пример 3.

Многослойную наплавку осуществляли самозащитной порошковой хромомарганцевой проволокой той же марки со следующими параметрами: напряжение в диапазоне от 29 до 32 В, скорость наплавки изменяли в диапазоне от 40 до 90 см/мин, а именно, 1 слой: напряжение (U) 29 В, скорость (V) 90-88 см/мин, 2 слой: U=29,6 В, V в диапазоне 88-84 см/мин, 3 слой: U=30 В, V в диапазоне 81-85 см/мин, 4 слой: U=30,4 В, V в диапазоне 73-81 см/мин, 5 слой: U=30,8 В, V в диапазоне 67-73 см/мин, 6 слой: U=31,2 В, V в диапазоне 63-67 см/мин, 7 слой: U=31,6 В, V в диапазоне 63-50 см/мин, 8 слой: U=32 В, V в диапазоне 40-50 см/мин. Выполняли наплавку путем нанесения восьми слоев с соблюдением межпроходной температуры в диапазоне от 180°С до 200°С и обеспечением охлаждения предыдущего слоя естественным способом. После наплавки на поверхность рельса и ее естественного охлаждения до температуры 50°-70°С поверхность обрабатывали механически, при этом величина возвышения после обработки была равна 5 мм. Обработку наплавленных рельсов производят абразивным инструментом, не допуская поджогов. При движении трамвайных поездов происходило уплотнение наплавленных слоев путем их наклепа друг на друга за счет наличия возвышения последнего слоя 5 мм.

В результате была получена требуемая твердость, соответствующая твердости рельса, при этом значения твердости наплавленных слоев немного сравнялись (твердость первого слоя составила 400 НВ последнего 360 НВ, перепад составил 40 НВ), наплавленный металл обладал повышенным качеством, повышенной сопротивляемостью к образованию трещин, повышенной износостойкостью и долговечностью в условиях динамических нагрузок.

Пример 4.

Многослойную наплавку осуществляли на тех же режимах, однако вместо восьми слоев выполняли девять и более.

В результате было установлено, что выполнение девяти и более слоев не приведет к увеличению качества шва, а напротив, снизит его прочностные характеристики в результате многократного теплового воздействия, а также увеличатся трудозатраты и время проведения наплавки.

Таким образом, заявленный способ позволяет оперативно осуществить наплавку изношенной части рельса без перерыва движения поездов, повысить качество наплавленного слоя за счет соответствия твердости наплавленного металла с твердостью рельса без образования мартенсита в зоне термического влияния, а также снизить трудозатраты.

Предложенное техническое решение относится к способу восстановления изношенной поверхности головки трамвайного рельса электродуговой наплавкой. Проводят подготовку изношенной боковой поверхности головки трамвайного рельса. Осуществляют наплавку упомянутой поверхности с использованием самозащитной порошковой хромомарганцевой проволоки путем нанесения восьми слоев с обеспечением межпроходной температуры наплавляемой поверхности от 180 до 200°С. Причем при наплавке последнего слоя осуществляют возвышение над поверхностью катания рельса. Затем осуществляют механическую обработку и уплотнение наплавленных слоев. Техническим результатом патентуемого решения является повышение качества наплавленного слоя при восстановлении трамвайных рельсов без перерыва движения поездов и снижение трудозатрат. 5 з.п. ф-лы, 1 ил., 3 пр.

1. Способ восстановления изношенной поверхности трамвайного рельса, включающий электродуговую наплавку участков изношенной поверхности рельса, отличающийся тем, что предварительно проводят подготовку путем зачистки упомянутых участков изношенной поверхности, а наплавку осуществляют с использованием самозащитной порошковой хромомарганцевой проволоки путем нанесения восьми слоев, причем в процессе наплавки обеспечивают межпроходную температуру наплавляемой поверхности в диапазоне от 180°C до 200°C и наплавку последнего слоя осуществляют с возвышением над поверхностью катания рельса, после чего осуществляют механическую обработку и уплотнение наплавленных слоев.

2. Способ по п. 1, отличающийся тем, что межпроходную температуру наплавляемой поверхности в диапазоне от 180 до 200°C обеспечивают путем естественного охлаждения предыдущего слоя.

3. Способ по п. 1, отличающийся тем, что механическую обработку наплавленных рельсов производят абразивным инструментом после их естественного охлаждения до температуры 50°-70°C.

4. Способ по п. 1, отличающийся тем, что подготовку упомянутой изношенной поверхности проводят путем зачистки и вышлифовки поверхностных дефектов.

5. Способ по п. 1, отличающийся тем, что наплавку осуществляют при напряжении в диапазоне от 29 В до 32 В со скоростью от 40 см/мин до 90 см/мин.

6. Способ по п. 1, отличающийся тем, что возвышение над поверхностью катания рельса выполняют размером от 1 до 5 мм.

| Оправка стана винтовой прокатки труб | 1975 |

|

SU532414A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ УПОРНОЙ ПОВЕРХНОСТИ ПОДПЯТНИКА НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖКИ ГРУЗОВЫХ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2008 |

|

RU2369472C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКОЙ ИЗНОШЕННЫХ ОСТРЯКОВ СТРЕЛОЧНОГО ПЕРЕВОДА | 1995 |

|

RU2082573C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2007 |

|

RU2356712C1 |

| US 9358628 B2, 07.06.2016. | |||

Авторы

Даты

2017-07-06—Публикация

2016-11-11—Подача